Какие дробилки необходимо монтировать на тяжелых фундаментах

Обновлено: 02.05.2024

Выполнение монтажных работ

Работы по монтажу конструкций выполняются под непосредственным руководством специалиста, ответственного за безопасную эксплуатацию подъемных сооружений. Для обеспечения устойчивости крана необходимо уложить дорожные плиты под аутригеры крана.

Перед подъемом и установкой конструкций на предусмотренное основание (фундамент), основание должно быть проверено на соответствие предусмотренным нагрузкам (рабочий вес оборудования и т.д.).

Перед началом монтажа оборудования необходимо провести следующие работы:

- проверить наличие сборочных единиц и деталей согласно комплектующей ведомости;

- проверить исправность подготавливаемых к монтажу сборочных единиц и деталей.

Монтаж оборудования выполнять под руководством лиц, ответственных за безопасность и квалифицированное выполнение работ.

Монтаж производить на заранее подготовленную площадку, в соответствии с планом размещения оборудования.

Порядок сборки основных узлов

1. Установка агрегата загрузки ПП-2-10-40Б:

- установка рамы нижней;

- установка конвейера КЛ-800.6,5;

- установка площадок обслуживания;

- установка направляющей;

- установка рамы верхней;

- установка питателя;

- установка бункера питателя;

- установка привода питателя.

2. Установка агрегата сортировки ГИС-42К:

- установка рамы;

- установка конвейера КЛ-1200.3,5;

- установка направляющей подрешетной;

- установка грохота;

- установка направляющей надрешетной;

- установка площадок обслуживания;

- установка привода грохота.

3. Установка агрегата сортировки ГИС-52:

- установка рамы;

- установка бункера подрешетного;

- установка грохота;

- установка направляющей надрешетной;

- установка пылезащитного укрытия;

- установка площадок обслуживания;

- установка привода грохота.

4. Установка конвейера-штабелеукладчика КШ-800.30

- собрать став конвейера;

- соединить став конвейера с приводной и натяжной станциями;

- установить роликоопоры верхние, нижние, дефлекторные;

- установить ленту;

- установить лоток загрузочный;

- установить ограждения барабанов;

- установить привод конвейера;

- установить датчики контроля схода, скорости положения барабанов;

- установить аварийный тросовый выключатель;

- установить опорно-поворотное устройство (ОПУ);

- установить колесную опору на опорную поверхность;

- установить конвейер на ОПУ;

- установить площадки обслуживания;

- установить опоры конвейера;

- установить короб разгрузочный.

5. Установка конвейерной техники:

- установка конвейера КЛ-1000.40;

- установка конвейера КЛ-650.20;

- установка конвейера КЛ-650.25;

- установка конвейера КЛ-650.28.

Порядок сборки конвейеров КЛ-800.6,5, КЛ-1200.3,5:

- соединить раму конвейера с приводной и натяжной станциями;

- установить роликоопоры верхние, нижние, дефлекторные;

- установить ленту;

- установить лоток загрузочный;

- установить ограждения барабанов;

- установить привод конвейера;

- установить датчики контроля схода, скорости положения барабанов;

- установить аварийный тросовый выключатель.

Порядок сборки конвейеров КЛ-1000.40, КЛ-650.20, КЛ-650.25, КЛ-650.28:

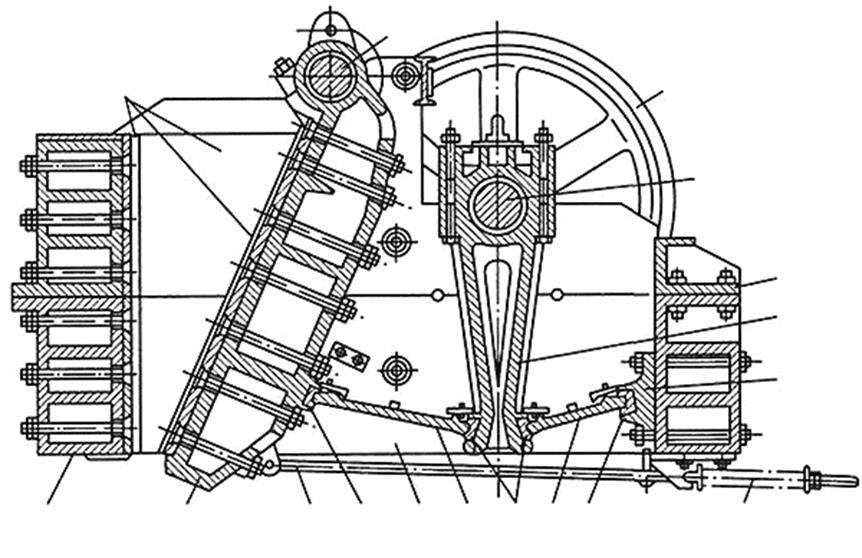

Щековые дробилки 5 (рис. 96) крупного дробления устанавливают, как правило, в цехе первичного дробления. Здесь же монтируют бункер 1 для приема и хранения горной массы, пластинчатый питатель 2 для равномерной подачи материала, колосниковый 3 и вибрационный 8 грохоты для отделения из горной массы мелких частиц, не требующих первичного дробления, конвейеры 7, 9 для транспортирования на дальнейшую переработку дробленого продукта и удаления некачественного сырья (отходов), течки 10… 12 для пересыпки материала от одного оборудования к другому. Кроме того, в цехе дробления монтируют укрытия дробилки и конвейеров и устройства для удаления пыли. Последовательность выполнения монтажных работ при оборудовании цеха первичного дробления указывается в ППР. Монтаж щековой дробилки — один из этапов всех монтажных работ.

Рис. 96. Установка щековой дробилки в цехе первичного дробления: 1 — бункер, 2 — пластинчатый питатель, 3 — колосниковый грохот, 4 — укрытие приемного отверстия дробилки, 5 — щековая дробилка, 6 — мостовой кран, 7— разгрузочный конвейер, 8 — вибрационный грохот, 9 — конвейер отходов, 10 … 12 — течки, 13 — кран-балка

В помещении цеха дробления для выполнения монтажных работ устанавливают мостовой кран 6 и другие грузоподъемные устройства (например, кран-балки 13), которые в дальнейшем используют для ремонта оборудования. При выборе грузоподъемных средств учитывают наиболее тяжелые массы монтируемых сборочных единиц (табл. 21), значения которых приводятся в технической документации.

Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21

Главный вал в сборе

* Нижняя часть сборной станины.

Дробилки монтируют на специальном фундаменте. Размер и масса фундамента зависят от величины статических и динамических нагрузок, передающихся на него дробилками. Фундамент дробилок изолируют от фундаментов здания и другого оборудования, чтобы исключить передачу вибрации на последние. Если при монтаже дробилки устанавливают временные связи между фундаментом дробилки и другими фундаментами, то после завершения всех работ их обязательно удаляют.

Фундамент дробилок является также основанием для монтажа разгрузочного конвейера и служит для пропуска дробленого материала. Для этого в нем предусматривают два прохода: вертикальный для пропуска материала и горизонтальный для конвейера. Стенки зоны прохода дробленого материала защищают от износа металлическими листами, которые устанавливают до монтажа дробилки.

Каждая дробилка, выпускаемая заводом, проходит сборку и испытание на холостом ходу в течение 3 ч на заводском стенде, во время которых доводят все зазоры, уплотнения, опорные поверхности распорных плит и сухарей, поэтому при монтаже следят за тем, чтобы все регулировочные прокладки, поставленные при заводской сборке, были полностью восстановлены и дробилка была смонтирована в полном соответствии с заводской сборкой.

Перед установкой деталь или сборочную единицу очищают от защитного покрытия, пыли и грязи. Осматривают обработанные рабочие поверхности и резьбы, и, если потребуется, устраняют имеющиеся повреждения, полученные при транспортировании и хранении.

Щековые дробилки поставляют в собранном виде или в виде отдельных сборочных единиц. В собранном виде поступают дробилки со сложным движением щеки с размером приемного отверстия до 600X900 мм включительно. Электродвигатель этих дробилок, пусковую аппаратуру и запасные части поставляют упакованными в ящики.

Рис. 97. Разрез разъемной станины щековой дробилки СМД-111.1:

1,3 — нижняя и верхняя части станины, 2 — штифт, 4 — шпилька, 5, 6 — подшипники подвижной щеки и главного вала, 7 — соединительный болт, в — установочный валик, 9 — дробящие плиты

Дробилки с простым движением щеки поставляют в разобранном виде. Последовательность выполнения монтажных операций следующая: расконсервируют детали станины, монтируют их на фундаменте, выставляют и крепят станину, монтируют подвижную щеку, укладывают внутрь станины распорные плиты, монтируют задний упор, главный вал и фрикционные муфты, устанавливают распорные плиты, монтируют замыкающее устройство, привод и смазочные системы. Закончив монтаж, проводят испытание дробилки на холостом ходу и под нагрузкой и налаживают ее на рабочий режим.

Монтаж станины

Станины дробилок по конструкции цельные сварные (дробилка СМД-111) или сборные из отдельных литых элементов (дробилки СМД-111.1, СМД-118 и СМД-117). Последние собирают непосредственно на фундаменте дробилки. К началу сборки фундамент должен быть полностью подготовлен. Фундаментные болты опускают в предназначенные для них колодцы.

Сборку станины дробилки СМД-111.1 начинают с установки нижней части 1 (рис. 97). На нее на валиках 8 и штифтах 2 устанавливают верхнюю часть 3, и стягивают обе части соединительными болтами 7. Болты перед использованием нагревают до 150° С в масляной ванне. В процессе затяжки болтов с помощью щупа проверяют равномерность прилегания обеих частей станины.

Собранную станину выверяют на установочных винтах или металлических клиньях. При этом за базы принимают риски главных осей на станине и оси подшипников 5, 6 эксцентрикового вала и подвижной щеки. Горизонтальность станины проверяют с помощью нивелира, уровня и проверочной линейки (рис. 98). Высоту закрепления станины H отмеряют от нулевой отметки фундамента. При этом подошва основания станины должна находиться на расстоянии 50 мм от фундамента. Положение станины в горизонтальной плоскости контролируют по установочным размерам А, В, С.

На смонтированной станине крепят дробящие плиты 9 (см. рис. 97) неподвижной щеки с помощью шпилек 4, а также устанавливают вкладыши подшипников 5 подвижной щеки в соответствии с заводской маркировкой.

Монтаж станины дробилок СМД-118 и СМД-117 (рис. 99) начинают с установки на фундамент нижних передней 4 и задней 8 стенок, а затем нижних боковых стенок 5, 9. Соединяют стенки с помощью стяжек 2 и клиньев 1, которые затягивают равномерно и одновременно. Фиксируют взаимное положение стенок между собой штифтами 3. Затем собирают верхние стенки станины, после чего ее выверяют.

Собранную и выверенную станину закрепляют к фундаменту болтами. После затяжки фундаментных болтов подливают станину цементным раствором. Колодцы фундаментных болтов также заливают цементным раствором, но предварительно в них устанавливают на глубине 200 мм пробки из промасленной пакли.

Рис. 98. Схема выверки станины щековой дробилки:

1 — проверочная линейка, 2 — уровень; I — IV — положения уровня при выверке, А, В, С, H — установочные размеры

Рис. 99. Разъемная станина дробилки СМД-118:

1 — клин, 2 — стяжка, 3 — штифт, 4, 8 — передняя и задняя стенка, 5, 9— боковая левая и правая стенка, б, 7 — оси подшипников щеки и главного вала

Цементный раствор подливки должен заполнить все пустоты под станиной и создать прочную опору, поэтому его делают достаточно жидким.

После затвердения подливки металлические клинья из-под станины удаляют, а пустоты заполняют цементным раствором. После окончательного затвердения цементного раствора подтягивают гайки фундаментных болтов.

Подвижная щека

Поставляют ее в собранном виде. Перед монтажом проверяют затяжку болтов футеровки, клинового крепления дробящих плит и крепления сухаря. Клинья клинового крепления должны иметь запас перемещения (подтяжки) 5… 20 мм. Щеку поднимают краном за имеющиеся приливы в верхней части и устанавливают осью на вкладыши подшипника скольжения 5 (см. рис. 97). По разъему вкладышей устанавливают регулировочные прокладки для обеспечения диаметрального зазора между вкладышами и осью щеки, для дробилок СМД-111 и СМД-118 этот зазор равен 0,4…0,7 мм, для СМД-117 — 0,7…1 мм. Монтируют вкладыши с помощью рым-болтов. Затем ось подвижной щеки закрывают крышками подшипников и плотно затягивают их болтами. Установленную подвижную щеку для удобства монтажа остальных сборочных единиц за нижнюю часть подтягивают вплотную к неподвижной и надежно закрепляют в этом положении.

Распорные плиты

Переднюю и заднюю распорные плиты опускают внутрь станины дробилки на ее основание (или специальные подкладки) до установки эксцентрикового вала с шатуном. Затем устанавливают главный вал с шатуном, задний упор и подвижную щеку. Распорные плиты ставят в соответствующие сухари подвижной щеки, шатуна, заднего упора и затягивают пружины замыкающего устройства до обеспечения полного контакта распорных плит и сухарей. Допускается неприлегание плит (местный зазор) не более 0,1 мм/м.

Задний упор (рис. 100) укрепляют на задней стенке дробилки. Сначала на шпонке 2 болтами крепят кронштейн 1. Головки болтов попарно связывают мягкой проволокой во избежание их самоотвинчивания. Затем устанавливают обойму 5, предварительно смазав ее резьбу. Торец обоймы не должен выступать за внутреннюю поверхность задней стенки станины. Сам задний упор 3 монтируют вместе с закрепленным на нем сухарем распорной плиты. Задний упор вводят под направляющие боковых стенок (стойки) и подтягивают к ним клиньями. Между задним упором и задней стенкой станины устанавливают регулировочные прокладки 4. Число прокладок, необходимое для установки паспортного размера выходной щели, указано в технической документации. Для регулирования размера выходной щели по мере износа дробящих плит устанавливают дополнительные прокладки.

Эксцентриковый вал

Перед сборкой эксцентрикового вала тщательно очищают от пыли и грязи его детали, промывают бензином подшипники. Проверяют наличие смазки в подшипниках шкива и маховика, не забиты ли отверстия для выхода смазки у шкива и маховика, а также маслоподводящие и отводящие отверстия подшипников, не попала ли смазка на фрикционные диски (в случае попадания смазки фрикционные диски обезжиривают уайт-спиритом или бензином и просушивают). Исправляют все дефекты (задиры, забоины), полученные при транспортировании и хранении.

Перед установкой эксцентрикового вала в дробилку проверяют зазоры его фиксирующих подшипников: между юбкой боковой крышки и распорным кольцом фиксирующего подшипника станины, а также между юбкой боковой крышки и торцом наружного кольца фиксирующего подшипника шатуна. Эти зазоры должны быть не более 0,2… 0,3 мм.

Рис. 100. Установка заднего упора дробилки:

1 — кронштейн, 2— шпонка, 3— задний упор, 4 — регулировочные прокладки, 5 — обойма, 6 — болт, 7 — подвеска, 8 — тяга, 9— гайка, 10, 12 — задняя и передняя тарелки, 11 — пружина

Затягивают пружины фрикционных муфт на величину, указанную в технической документации. Если при пуске дробилки будет наблюдаться пробуксовка муфт, дополнительно подтягивают пружины или проверяют состояние поверхностей фрикционных дисков.

В собранном виде эксцентриковый вал устанавливают на корпуса подшипников станины, затем надевают крышки подшипников и закрепляют их болтами.

Замыкающее устройство

Тягу 8 пропускают через кронштейн 1 задней стенки станины и крепят с помощью валика на подвижной щеке. Затем устанавливают переднюю тарелку 12, пружину 11, заднюю тарелку 10 и все стягивают гайкой 9, навинчиваемой на тягу. В технической документации дробилки указана максимальная затяжка пружин. Для увеличения срока службы пружин допускается затягивать их на меньшую величину, если при этом на холостом ходу не будет наблюдаться стука в опорах распорных плит. Закрепленную тягу через заднюю тарелку 10 подвешивают к станине. Подвеску 7 регулируют по длине так, чтобы исключить трение тяги о переднюю тарелку. Перед установкой опорные поверхности тарелок покрывают пластичной смазкой.

1. В нормах настоящего Сборника предусмотрены работы по монтажу дробильно-размольного оборудования.

2. Нормами предусматривается выполнение работ с учетом следующих условий:

фундаменты и опорные конструкции должны быть полностью готовы к началу монтажа оборудования, допуски на их сооружение должны соответствовать указаниям в чертежах, а при их отсутствии соответствующим СНиПам и ГОСТ 24444-80 «Оборудование технологическое. Общие монтажно-технические требования»;

оборудование, подлежащее монтажу, должно поступать на монтажную площадку с высокой степенью заводской и монтажной готовности с комплектующими устройствами в соответствии с ОСТ 24.010.01-80 (без каких-либо дополнительных работ по доизготовлению деталей, подгоночных операций и разборки изделия для ревизии и расконсервации);

рабочие должны знать и выполнять все требования, предусмотренные техническими условиями и СНиП;

работы должны производиться с соблюдением всех правил и требований главы СНиП III-4-80 «Техника безопасности в строительстве», а также пожарной безопасности согласно ГОСТ 12.1.004-85.

3. Нормами предусмотрено выполнение всех работ рабочими одной профессии: монтажниками по монтажу дробильно-размольного оборудования и оборудования для сортировки и обогащения, в связи с чем в параграфах профессия не указывается.

Тарификация работ выполнена в соответствии с ЕТКС работ и профессий рабочих, вып. 3, разд. «Строительные, монтажные и ремонтно-строительные работы», утвержденный 17 июля 1985 г.

4. Нормы предусматривают производство монтажных работ при помощи мостовых кранов.

В случаях выполнения монтажных работ электролебедками Н. вр. и Расц. умножать на 1,25 (ВЧ-1).

5. Нормами Сборника учтены и отдельно не оплачиваются:

ознакомление с заданием и чертежами, получение материала и инструмента из кладовых, заправка и уход за инструментом, сдача его по окончании работ;

распаковка, проверка наличия узлов и отдельных деталей оборудования по спецификации и чертежам, сортировка частей и деталей по маркам и размещение их в монтажной зоне с учетом технологической последовательности монтажа, уборка тары;

подготовка оборудования к монтажу (очистка, промывка поверхностей деталей и узлов от антикоррозийных покрытий, протирка ветошью, проверка состояния оборудования по наружному осмотру, смазка трущихся поверхностей, проверка состояния резьбы у стяжек, шпилек, путем прогонки гаек);

разметка по чертежам мест установки оборудования, провешивание осей с изготовлением оседержателей, установка отвесов и снятие их по окончании работ, выравнивание бетонной поверхности под подкладки, проверка фундаментов и опорных поверхностей по габаритам, осям, отметкам, установка и выверка пакетов подкладок на подготовленную поверхность (в пределах допусков по высоте фундамента и высоты подливки бетона), проверка состояния резьбы анкерных (фундаментных) болтов путем прогонки гаек;

строповка и расстроповка оборудования и конструкций, кантовка узлов в положение удобное для подъема и установки, привязывание и отвязывание ручных оттяжек, сигнализация при такелажных работах;

установка и снятие домкратов, ручных рычажных лебедок, установка подъемных и отводных блоков с запасовкой каната, перестановка блоков в процессе монтажа, а также снятие их по окончании монтажа;

укрупнительная сборка оборудования, поставляемого сборочными единицами согласно техническим условиям, как у фундамента, так и за пределами монтажной зоны;

горизонтальное перемещение оборудования на расстояние до 30 м от места установки, вертикальное - на проектную отметку;

подъем и установка оборудования, связанных с ним конструкций и отдельных узлов на готовое основание, выверка по проектным отметкам, осям и уровню, поддерживание при электроприхватке, крепление и сдача оборудования под подливку, полная сборка всего агрегата;

установка, перестановка и снятие лестниц и стремянок;

подноска, присоединение и отсоединение пресса или источника сжатого воздуха и шлангов, налив воды или подача сжатого воздуха, постановка заглушек и прокладок, соединение и разъединение фланцевых стыков в процессе опрессовки и испытания оборудования;

заливка масла в редукторы и прокрутка смонтированного оборудования перед предъявлением к сдаточным испытаниям;

сдаточные индивидуальные испытания вхолостую в соответствии с техническими условиями и требованиями СНиП 3.05.05-84.

6. В параграфах приводятся составы работ, в которых перечисляются основные операции, предусмотренные нормами. Все второстепенные операции, являющиеся неотъемлемой частью технологического процесса, нормами также учтены, поэтому в составах работ, как правило не упоминаются.

7. Нормами и расценками Сборника не учтены (кроме случаев, оговоренных в соответствующих параграфах) и оплачиваются особо следующие работы:

выгрузка оборудования и транспортировка его в монтажную зону до предела действия грузоподъемных механизмов;

установка электролебедок и полиспастов с запасовкой их, снятие по окончании монтажных работ;

электросварочные, газосварочные и клепальные работы;

устройство и разборка стационарных лесов и подмостей, а также изготовление подмостей всех видов;

контрольная сборка, исправление заводских дефектов и дефектов, возникших при хранении или транспортировании, ревизия оборудования, шабровка и притирка;

комплексное опробование и наладка оборудования;

обслуживание кранов машинистами;

подноска газовых баллонов;

изготовление монтажных приспособлений, подкладок, болтов, клиньев, прокладок; изготовление, наладка и монтаж оснастки в соответствии с ППР;

монтаж электродвигателей, поступающих на монтажную площадку отдельно.

8. Монтаж оборудования, не охваченного нормами настоящего Сборника, но сходного по конструкции и сложности монтажа, разрешается нормировать по соответствующим параграфам настоящего Сборника с применением к ним, в зависимости от массы оборудования, коэффициентов согласно следующей таблице:

Машины предприятий нерудных строительных материалов работают в неблагоприятных условиях. Перерабатываемые материалы характеризуются абразивностью, и воздух в цехах этих предприятий в значительной степени насыщен пылью.

Очень часто машины эксплуатируют в условиях повышенной влажности и атмосферных осадков вне крытых помещений, а зимой – в условиях пониженных температур.

Такая специфика работы машин осложняет эксплуатацию и повышает требования к качеству машин и их монтажа.

Анализ причин неудовлетворительной работы и простоев машин показывает, что значительная часть неполадок – это следствие дефектов, допущенных в процессе монтажа и установки.

При недостаточно тщательном или неумелом монтаже, неудовлетворительной наладке хорошо сконструированные и изготовленные машины работают плохо и часто выходят из строя. Низкое качество монтажных работ может быть при работе машин причиной толчков и рывков, вызывающих снижение рабочих скоростей, повышенные износы и частый ремонт.

Качество и сроки монтажных работ предопределены некоторыми организационными мероприятиями, а также составлением соответствующей документации.

Процесс монтажа подразделяют на подготовительный и собственно монтажный периоды.

Подготовительные работы связаны с подготовкой к проведению монтажа машины и включает следующее:

· отгрузку машин, подлежащих монтажу, их разгрузку на монтажной площадке, осмотр и проверку комплектности узлов и деталей, а также частичную пригонку;

· полное укомплектование узлов перед монтажом;

· сборку отдельных узлов в укрупнённые узлы, допускаемые по массе, габаритам для данного такелажа;

· приёмку строительных работ – фундаментов, рельсовых путей;

· доставку подъёмно-транспортных средств.

Производство монтажных работ включает следующее:

· установку и размещение на монтажной площадке такелажного оборудования;

· проведение такелажных работ, связанных с подъёмом, перемещением, установкой и креплением машины;

· окончательную наладку машин после выполнения монтажа или установки;

· опробование узлов машин в целом без нагрузки и под нагрузкой.

Монтаж машин можно осуществлять методами постепенного наращивания и крупноблочным.

Метод постепенного наращивания заключается в последовательной установке на ранее смонтированные следующих сборочных единиц машины. Его применяют при отсутствии на монтажной площадке надлежащих грузоподъёмных механизмов и приспособлений.

Методом постепенного наращивания обычно монтируют машины, развитые в вертикальном направлении, например, элеваторы. Монтаж начинают с башмака, а за тем последовательно устанавливают секции и головку элеватора.

Развитую в горизонтальном направлении приводную станцию ленточного конвейера монтирую следующим образом:

· монтаж металлических конструкций приводной станции на проектной отметке;

· монтаж подшипников привода;

· монтаж приводного барабана с уравнительной муфтой;

· установка опорной рамы и редуктора по уравнительной муфте;

· монтаж электродвигателя по эластичной муфте, соединяющей его с редуктором.

Крупноблочный метод сводится к параллельному монтажу укрупнённых блоков с последующим монтажом машины из этих блоков. Сборка отдельных блоков делится на подузловую и узловую и ведётся несколькими бригадами.

Понятие монтажа крупными блоками часто совпадает с понятием скоростного монтажа, поскольку при монтаже крупными блоками значительно сокращается его продолжительность.

Процесс крупноблочного монтажа распадается на стадии предварительной укрупнённой сборки подузлов (сборочных единиц) из отдельных деталей, а затем целых блоков-узлов из подузлов на отметках ниже проектных или же в стороне от проектного положения и монтаж машины в проектном положении из уже ранее собранных блоков-узлов.

Конусные дробилки.

Конусные дробилки предназначены для крупного, среднего и мелкого дробления горных пород средней и большой твёрдости.

Конусные дробилки обладают рядом преимуществ, которые предопределяют их широкое распространение, непрерывность рабочего процесса, высокую уравновешенность подвижных частей, возможность запуска под завалом, высокую степень измельчения материала, надёжность в работе.

В конусных дробилках процесс дробления (рис.1) происходит в пространстве (камере дробления), образуемого поверхностями наружного неподвижного и внутреннего подвижного усечённых конусов.

В рассматриваемых дробилках материал измельчается при обкатывании дробящих конусов. Материалы измельчаются в результате действия сжимающих, истирающих и изгибающих нагрузок, причём последние достигают значительной величины благодаря круговой поверхности камеры дробления.

По назначению и характеру выполняемой работы различают дробилки с крутым дробящим конусом для крупного и среднего дробления, с пологим дробящим конусом (грибовидные) для среднего и мелкого дробления.

Конусные дробилки среднего и мелкого дробления, наиболее широко применяемые в промышленности нерудных строительных материалов, конструктивно выполнены одинаково. Особенность этих дробилок по сравнению с дробилками для крупного дробления – растянутый книзу профиль камеры дробления (рис.2), образуемой подвижным конусом и расширенным книзу неподвижным конусом. Это позволяет увеличить протяжённость «параллельной зоны», необходимой для получения равномерного по крупности продукта с минимальным количеством избыточных зёрен. В дробилках для мелкого дробления эта зона отличается большей протяжённостью по сравнению с дробилками для среднего дробления.

Конусные дробилки для среднего и мелкого дробления в отличие от дробилок для крупного дробления более быстроходны: частота вращения конуса колеблется в пределах от 215 до 350 об/мин. Амплитуда качаний дробящего конуса у этих дробилок также больше (угол отклонения от средней оси дробилки составляет 2–2 о 30′, а у дробилок для крупного дробления – 30–40′).

Перечисленные особенности рассматриваемых дробилок способствует тому, что измельчаемый материал дольше задерживается в дробилке, в результате чего камень защемляется между рифлениями конусов не менее 4–5 раз, в том числе не менее одного раза в «параллельной зоне», обеспечивая более высокое качество дробления.

Конусные дробилки для среднего дробления характеризуются большим количеством типоразмеров и различаются в основном параметрами камеры дробления.

Дробилка СМД-17 (рис.3) предназначена для вторичного дробления различных горных пород с пределом прочности при сжатии 3000 кгс/см 2 .

Производительность дробилки в зависимости от размера выходной щели 48 – 80т. Ширина приёмного отверстия 115мм, выходной щели – 15–50мм. Диаметр основания дробящего конуса 900мм. Число качаний конуса в минуту – 325.

Рассматриваемая дробилка состоит из станины, неподвижного дробящего конуса, подвижного дробящего конуса, эксцентрикового вала, привода, смазочной системы и регулировочного устройства.

Породу загружают в дробилку с загрузочной площадки. Материал поступает в пространство между неподвижным и неподвижным дробящими конусами. Дробящий конус получает вращение от эксцентрикового вала, а последний – от двигателя, связанного системой ремней со шкивом.

Размер выходного продукта регулируют за счёт изменения величины выходной щели с помощью регулировочного устройства.

У дробилки этого типа принята принудительная смазочная система, т.е. все трущиеся детали смазываются под давлением, создаваемым насосом, масло к трущимся парам подаётся по системе.

Корпус дробилки (рис.4) состоит из станины, в нижней части которой расположен подпятник, удерживающий эксцентриковый вал. Внутренняя поверхность корпуса облицована футеровкой. Верхняя часть станины снабжена круглым фланцем, к которому жестко прикреплено опорное неподвижное кольцо.

В опорное кольцо корпуса ввертывают неподвижный дробящий конус (рис.5), снабжённый загрузочной воронкой, размещённой в корпусе неподвижного конуса. Собственно конус расположен в нижней части корпуса.

Подвижный дробящий конус (рис.6) представляет собой вертикальный вал, на котором крепят несущий конус с дробящей конической поверхностью, заканчивающейся дробящим конусом. В верхней части вала расположена головка, укрепляемая болтом.

Смазочная система дробилки действует следующим образом. Из масляного бака насосом, приводимым в действие электродвигателем, масло подаётся в нагнетательную трубу, затем в систему трубопроводов, а оттуда к точкам смазки.

Эксцентриковый вал (рис.7) выполнен пустотелым. В полость вставлен вертикальный вал подвижного дробящего конуса. В качестве подшипников используют две конические втулки. На верхней части вала жестко закреплена ведомая коническая шестерня, находящаяся в зацеплении с малой конической шестернёй привода дробилки.

Рис.6. Подвижный дробящий конус дробилки СМД-17: 1 – болт, 2 – головка вала, 3 – прокладка, 4 – гайка, 5 – дробящий конус, 6 – дробящая коническая поверхность, 7 – несущий конус, 8 – вертикальный вал.

Дробилка СМД-18 аналогична по конструкции дробилке СМД-17 и отличается только размерами.

Установка и монтаж конусных дробилок.

Дробилки для среднего дробления поступают на место эксплуатации чаще всего в собранном виде и их необходимо лишь установить на бетонном фундаменте.

Тяжелые машины монтируют из отдельных сборочных единиц на месте эксплуатации.

Общие принципы монтажа конусных дробилок заключаются в следующем. Наиболее тяжелыми сборочными единицами дробилки являются станина, дробящий конус и регулировочное кольцо, по массе которых должны быть выбраны грузоподъемные средства.

Проверив состояние и качество фундамента, на нем устанавливают и после тщательной проверки по уровню и осям закрепляют станину, затягивая анкерные болты. Затем подливают станину цементным раствором, промывают, смазывают и укладывают опорные шайбы подпятников. Вал с большой конической шестерней опускают так, чтобы он входил в отверстие втулки плавно, без перекосов. Если привод дробилки поступил отдельно, то после промывки и очистки всего груза, его монтируют в соответствующих гнездах, следя за плотным прилеганием фланцев. Во избежание утечки масла между фланцами станины и привода устанавливают тонкую прокладку, пропитанную белилами или суриком.

Далее проверяют зацепление конической пары и монтируют опорную чашу, выверяя плотность посадки. Проверив, горизонтально ли смонтирована чаша, опускают на место дробящий конус. Предварительно следует прочистить и смазать смазочные каналы и все опорные поверхности.

Ремонт – комплекс операций по восстановлению технического ресурса или (и) исправности (работоспособности) оборудования путем замены, либо починки неисправных деталей, а также путем укомплектования его недостающими частями.

3. Эксплуатация и ремонт щековых дробилок

При крупном дроблении руд и других материалов широко применяются щековые дробилки с верхним подвесом подвижной щеки (рис. 3.1).

Корпус дробилки состоит из передней 1, задней 6 и двух боковых 13 стенок. Передняя стенка выполняет роль неподвижной щеки. Шарнирно подвешена на оси 3, опирающейся на два подшипника (на рис. 3.1 не показаны).

Рис. 3.1. Щековая дробилка типа ЩДП: 1 – передняя стенка; 2 – сменные футеровочные плиты; 3 – ось; 4 – маховик; 5 – эксцентричная заточка вала; 6 – задняя стенка; 7 – головка шатуна; 8 – упор; 9 – пружина; 10 – вкладыш; 11 – вкладыш шатуна; 12 – распорные плиты; 13 – боковые стенки; 14 – вкладыш подвижной щеки; 15 – тяга; 16 – подвижная щека

3.1. Монтаж и наладка щековых дробилок

Щековые дробилки устанавливают на фундаментах, не связанных с фундаментами здания, чтобы последним не передавались вибрации и сотрясения дробилки, неизбежные при ее работе.

Чтобы уменьшить колебания при работе машины, между станиной некоторых дробилок, главным образом небольших, и бетонным фундаментом укладывают подушку из деревянных брусьев.

Устанавливать дробилку нужно по уровню, который кладут на обработанную поверхность, например, маховика или шкива. Двигатель дробилки целесообразно устанавливать в отдельном помещении, защищенном от пыли, образующейся при дроблении, и на отдельном фундаменте на салазках. Установка двигателя на салазках позволяет по мере необходимости регулировать натяжение приводных ремней.

Монтаж щековой дробилки, поступившей в разобранном виде, начинают с установки и выверки боковых стенок дробилки, предварительно поставив анкерные болты в колодцах. Перед установкой тщательно очищают и промывают поверхность фундамента для прочного соединения с ней промежуточного выравнивающего слоя.

Нижнюю часть дробилки выверяют с помощью металлических подкладок, клиньев или клиновых домкратов с точностью 0,1 мм на 1 м в продольном и поперечном направлениях.

Положение станины проверяют по осевым рискам, нанесенным на фундаменте, горизонтальность ее – по уровню. При выверке следует ориентироваться по верхним обработанным частям. Если станина дробилки состоит из отдельных элементов,

то их предварительно собирают на фундаменте.

После сборки и выверки затягивают гайки фундаментных болтов. Пространство, оставшееся между поверхностью фундамента и станиной, заливают цементным раствором так, чтобы станина была утоплена в нем на 20–30 мм.

Когда цементный раствор затвердеет, переходят к установке на место неподвижной дробящей щеки и боковых футеровок,

а затем подвижной щеки.

Подвижную щеку стропят за расположенные в ее верхней части болты и устанавливают вместе с осью. При поступлении подвижной щеки в собранном виде до установки ее в дробилку проверяют затяжку болтов и клинового крепления плит.

Далее по краске проверяют прилегание шеек оси подвижной щеки к вкладышам, для чего производят несколько качаний щеки. Зазоры между шейками оси и верхними вкладышами проверяют по свинцовым оттискам. Зазор между цапфами оси и верхними вкладышами этого вала с шатуном, предварительно проверив с помощью краски равномерность прилегания вкладышей подшипников шатуна к эксцентриковому валу, а с помощью свинцовых оттисков – зазор между эксцентриком и нижним вкладышем шатуна. Сборку эксцентрикового вала с шатуном производят на клетке из шпал с помощью мостового крана или другого грузоподъемного механизма.

В процессе установки необходимо проверять положение машины в продольном и поперечном направлениях, обеспечивая ее горизонтальное положение. Также горизонтально должен быть расположен эксцентриковый вал. После окончания установки дробилки над ее приемным отверстием крепят защитный козырек и монтируют загрузочную площадку, которая должна быть на высоте не менее 0,5 м от уровня приемного отверстия дробилки.

Читайте также: