Как залить опалубку к стене

Обновлено: 05.05.2024

Обилие строительных технологий позволяет каждому застройщику выбрать оптимальный способ возведения конструкции, устраивающий его по всем параметрам. В последние годы к традиционно востребованному кирпичному, блочному, монолитному и каркасному домостроению добавилась несъемная опалубка – технология, вызывающая массу споров и имеющая как сторонников, так и противников. Среди пользователей портала FORUMHOUSE эта тема также актуальна, имеет смысл рассмотреть ее подробнее.

Содержание

- Конструктивные особенности «теплой формы»

- Технология монтажа несъемной опалубки

- Отделка домов из несъемной опалубки

Конструктивные особенности «теплой формы»

Технология несъемной опалубки позволяет одновременно и строить, и утеплять конструкцию, и применяется для возведения как фундамента, так и коробки. Это универсальный способ, используемый в частном и многоэтажном строительстве. В основе лежит принцип монолитных железобетонных конструкций: арматурный каркас заливается бетоном, но опалубка не демонтируется после схватывания раствора, а остается элементом «пирога». По сути, опалубка – форма, позволяющая железобетонной «начинке» принять заданную геометрическую форму. Но в случае с несъемной разновидностью, это утеплитель, использование которого значительно сокращает теплопотери здания. Начиналось применение несъемной опалубки с фундаментов, продолжилось прямоугольными стенами, сегодня выпускают и радиальные блоки: хочешь – эркер залей, хочешь – фантазийный бассейн.

Монолит или несъемная опалубка представляет собой полые блоки или плиты с перемычками, дополнительное сцепление рядов обеспечивает система паз-гребень.

Выпускаются и необходимые доборные элементы – угловые блоки, венцовые, заглушки и подобные. Изначально для производства несъемной опалубки использовались три вида сырья.

- Полистирол – на его базе изготавливают пенопластовые (ПСБ) и пенополистирольные (ППС) блоки и плиты.

- Полистиролбетон – опалубка из минерального связующего (цемент) и гранулированного (полистирол) наполнителя.

- Щепоцемент – в составе блоков и плит – до 90% органического наполнителя и цемент в качестве связующего. Обычно органика представлена древесной щепой крупной фракции, но некоторые производители могут добавлять в смесь и другое растительное сырье (тростник, камыш, солому). И в блоках, и в плитах для наружных стен внутри – слой утеплителя – пенополистирол (половина от внутреннего объема), блоки для внутренних перегородок – пустые.

Сейчас в продаже в магазинах Москвы и всех регионов нашей страны есть и комбинированные варианты, когда внешняя стенка из ППС или ПСБ, а внутренняя – из листовых материалов типа ОСП или ЦСП. Так как теплопроводность такого внутреннего слоя выше, чем у ППС (ПСБ), толщина наружного значительно больше, чем в цельных пенополистирольных блоках. Стартовая толщина стенки блока – 50 мм, но такого слоя изнутри и снаружи достаточно для теплого климата, для холодных регионов наружный слой должен быть от 100 мм. Для тех, кто предпочитает более натуральные материалы, будет интересна статья об утеплении дома эковатой.

Разновидности несъемной опалубки

Самая экологичная опалубка – из щепоцемента, так как она состоит из натурального сырья и минерального связующего и обладает хорошей паропроницаемостью, однако стоит значительно дороже, чем из чистого полистирола. Основная масса домов, возводимых по технологии несъемной опалубки, строится из пенополистирольных блоков – они доступнее, чем щепоцементные, и прочнее, чем пенопластовые. Прочность и долговечность опалубки будет зависеть от плотности блоков. Недобросовестные производители выдают рыхлые блоки за плотные, а в сертификате соответствия проставляют нужные цифры.

Чтобы не обмануться, пользователь нашего портала a991ru, профессионально занимающийся строительством, советует обращать внимание на вес – по его словам, 1 мᶟ качественной, плотной опалубки должен весить не меньше 15 – 16 кг.

К основным достоинствам утепленного монолита относят не только скорость строительного процесса и доступность в финансовом плане, но и возможность самостоятельного возведения даже без соответствующей квалификации. Также в плюсы записали идеально ровные (при правильном монтаже) поверхности, не требующие толстого штукатурного слоя. Снаружи достаточно декоративной штукатурки или навесного экрана, а изнутри чаще всего обходятся гипсокартоном.

Главным недостатком противники технологии называют вредность ППС и низкую паропроницаемость – стены могут выделять в воздух агрессивную химию, а дом становится термосом.

Построили другу дом по технологии несъемной опалубки – да, дом получается теплый, но абсолютно недышаший – зимой окна запотевают, влажность в доме сумасшедшая. Связывался с заказчиком, которому тоже строили по этой технологии – та же беда.

Гипотетическая агрессивность материала на совести производителей блоков – качественное сырье и соблюдение технологии изготовления опалубки минимизирует возможность выделения летучих соединений. Если возникают сомнения, приглянувшийся материал можно отнести в местную лабораторию СЭС на испытания. А чтобы обезопасить себя от отравы, стоит внимательнее выбирать поставщика и не вестись на слишком низкие цены, как вариант – использовать щепоцементную или комбинированную опалубку. Избежать эффекта термоса поможет правильно организованная система вентиляции, которая решает проблему повышенной влажности, а при нарушениях плесень может появиться и на кирпичных, и на блочных стенах. Хотя некоторые участники FORUMHOUSE не заметили проблем с влажностью в помещении даже без дополнительного вентилирования.

По поводу вентиляции – у нас в регионе климат, знаете ли, влажный, даже очень – никаких доп. вентиляций в этих домах нет. Ну нет там такой проблемы, это на практике.

Учитывая, что регион проживания участника портала – Дальний Восток, несъемная опалубка особенно актуальна ввиду высокой сейсмоустойчивости: монолитная конструкция менее подвержена деформации.

Технология монтажа несъемной опалубки

Оптимальным фундаментом для несъемной опалубки является ленточный. Если используются бетонные блоки, поверх желательно залить монолитный пояс толщиной 30 см. В процессе заливки фундамента в него монтируются вертикальные арматурные штыри (диаметр - от 10 мм), которые в дальнейшем помогут объединить основание и коробку в единую пространственную конструкцию. Как и в любом строительном процессе, между фундаментом и первым рядом выполняют гидроизоляцию. Рулонные мембраны или пленку накалывают на штыри. Наплавляемые битумные мастики не рекомендуется использовать под пенополистирольные блоки, предпочтительнее полиэтилен или толь с асфальтовой посыпкой. При определенных обстоятельствах обходятся без гидроизоляции.

Я делал ленту, арматуру выпускал, гидроизоляцию не укладывал. Но потом стены цокольного этажа обшил ЦСП и гидроизолировал наплавляемым материалом. Цоколь – примерно 1,8 метра.

При сборке первого ряда обязательно строгое соблюдение уровня. Перекос выравнивается клеевым или цементным раствором. Блоки начинают выкладывать с углов, нанизывая на арматуру. После сборки первого ряда в пазы устанавливается горизонтальная арматура внахлест и связывается проволочными скрутками с вертикальной, некоторые используют пластиковые стяжки. Второй ряд собирается аналогично. Кладка имитирует кирпичную – смещение соседних рядов с целью повышения прочности монолита. Пазовая система дополнительно фиксирует и герметизирует швы и стыки, не допускается расхождение пазов, иначе получатся мосты холода.

В зависимости от типа блоков или плит и рекомендаций производителя, между собой сегменты могут дополнительно скрепляться проволокой или скобами. Dmitriy Kov, строивший себе дом по технологии несъемной опалубки из пенополистирольных блоков, создал следующий арматурный каркас.

Вертикальную арматуру ставил приблизительно через шестьдесят сантиметров, горизонтальную – через два ряда. Естественно, все оконные и дверные проемы усилил: по бокам – по две арматуры, сверху – четыре штуки, во всех углах и пересечениях – тоже по четыре штуки. Там, где проем для гаража – сверху шесть штук, арматуру связывал как положено, с нахлестом приблизительно. Вся арматура в стенах диаметром 10 мм, в ростверке - шесть штук, по 12 мм. Дом стоит на 43 столбах, сделанных буром ТИСЕ с расширением внизу 0,5 м.

Согласно проекту, при выкладке первых рядов формируются отводы под внутренние перегородки и дверные группы, закладываются инженерные коммуникации: в блоках вырезаются пазы, укладываются необходимые на данном этапе трубы. По мере установки блоков формируется арматурный каркас из вертикальных и продольных прутов, связываемых между собой. От диаметра арматуры во многом будет зависеть прочность монолита и его устойчивость к деформациям, чаще всего каркас вяжут из прутов диаметром 10–12 мм.

Для монолита используется стандартный цементно-песчаный раствор с добавлением гравия мелкой фракции, замешиваемый механическим или ручным способом.

Учитывая, что за один раз заливается от двух до четырех рядов (зависит от марки и типа опалубки), привлечение насосной техники оправдано на стройках с большой квадратурой, когда в этих нескольких рядах помещается несколько кубов раствора. При нарушении технологии и одновременной заливке большего количества рядов возможно как выпирание блоков – «пузо», так и образование пустот и провалов. Чтобы утрамбовать раствор, применяются как вибраторы, так и «метод тыка» – с помощью длинной арматурины или деревянного черенка.

Так как при заливке раствором возможно частичное заполнение пазов, которое помешает установке следующего ряда, один из участников портала, Lord Kyron, смастерил металлические П-образные рамки, по ширине равные стенкам блоков, и прикрывал поверхность на время заполнения участка стены. Для сборки рядов, замеса раствора, установки арматурного каркаса и заливки монолита он привлекал популярнейший у частников «таджик-строй» в качестве рабочей силы. А чтобы свести к минимуму возможность брака, тщательно контролировал укладку первого ряда и дальнейший процесс. Если вовремя заметить выпирающий сегмент, пока раствор не схватился, его достаточно просто выровнять.

Учитывая, что заливка раствора в опалубку проводится послойно, во избежание образования мостиков холода крайний ряд заполняют не до верха, а до середины – шов полностью закрыт в блоке.

Плюс, каждый следующий слой заливается не после полного схватывания, а через короткий промежуток, в процессе окончательного созревания бетона образуется полноценный, утепленный монолит.

Сама опалубка не является несущей, поэтому все плиты перекрытий и лаги укладываются непосредственно на бетонную начинку, для чего в слое пенополистирола вырезаются соответствующие пазы. Чтобы повысить теплоемкость здания, которая будет «хромать» из-за утеплителя, внутренние перегородки иногда делают из других стеновых материалов – кирпича, блоков, гипсокартонных конструкций. Один из возможных вариантов – заливка монолита в опалубку, а после застывания конструкции –удаление полистирольных стенок.

Отделка домов из несъемной опалубки

Облицовка несъемной опалубки нужна для повышения декоративности и защиты материала от внешних воздействий, это касается и большинства блочных разновидностей, и каркасников. Учитывая, что отсутствует необходимость выравнивания стен, обходятся без толстого штукатурного слоя. Достаточно армирующего слоя из стекловолоконной или нержавеющей сетки с клеевым раствором и последующего нанесения декоративного штукатурного или шпаклевочного состава.

Запаса прочности стен хватает и для более тяжелых материалов – плитки или камня, не менее популярен и сайдинг. Сайдинг монтируют на подсистему, которая крепится либо непосредственно в бетон, либо, когда перемычки в блоках пластиковые, в перемычки. Сегодня в продаже можно встретить разновидность декоративной опалубки – она уже имеет облицовочный слой, имитирующий каменный фасад. Но в силу довольно высокой стоимости такой вариант не пользуется повышенным спросом. Участник портала AlexIll22 превратил типовую постройку в эксклюзив посредством интересной отделки.

Отделка снаружи: сетка под камень – нержавейка, сетка под стены – малярная, камень – теперь на каждом углу, когда отделывал дом три года назад, был достаточно редкий и интересный цвет. Продается плитами толщиной от 10 до 50 мм. Как совет, но не догма – камень сажать на клей для бассейнов – в нашем климате самое оно, даже при большом свесе крыши в 90 см. Стены – полимерная, колерованная сразу у продавца фасадная штукатурка.

Различные технологии возведения домов пользуются большей или меньшей популярностью, например – каркасное домостроение переживает настоящий бум, как и дома из бруса, кладка из кирпича или блоков стабильно в лидерах, монолит же все еще довольно редкое явление. Тем не менее, на нашем портале есть положительный опыт строительства домов по монолитной технологии, который может быть интересен самозастройщикам, еще не определившимся с выбором способа возведения своего дома. Рассмотрим:

- Технологии монолитного домостроения.

- Из чего делают монолит и технологии заливки.

- Примеры монолитных домов участников портала.

Монолитное домостроение

Изначально под монолитным строительством понималось только возведение сооружений из железобетона, так как альтернативы арматурному каркасу и раствору на базе цемента с заполнителями просто не существовало. При заливке используется сборная опалубка. Не так давно монолитное строительство было распространено только в промышленных объемах, для возведения многоэтажных домов, общественных зданий или производственных объектов. Но постепенно технология начала распространяться и в частную сферу, что обусловлено рядом достоинств монолитных домов.

На мой взгляд, фишка монолитного железобетона в следующем:

- тонкие несущие стены (120-140 мм);

- высокая прочность всего здания, следовательно – безопасность;

- сейсмоустойчивость;

- пожаробезопасность (вся электрическая разводка прокладываются внутри опалубки перед заливкой);

- хорошая «воздушная» шумоизоляция (ударная – плохая);

- большая теплоемкость дома;

- долговечность (100-150 лет);

- стабильные геометрические размеры дома – оптимизация внутренней отделки;

- универсальность – любая, без ограничений внутренняя отделка;

- психологический комфорт от осознания того, что в доме ничего не рухнет, что утеплитель не промокнет, что сквозь стены не проломится человек, что дом является настоящей вековой крепостью.

Это мой перечень.

Конечно, хватает у монолита и недостатков.

Эта технология требует квалифицированных строителей и наличия бетонных заводов в округе, чтобы не возить бетон дальше 50 км. Также без детального проекта (схемы армирования, схемы опалубки) строить неразумно. Так что это может быть одним из препятствий для повсеместного распространения такого вида частных домов.

Но минусы есть у любого материала, другое дело, чтобы их количество не перевешивало. Бетономешалка плюс модифицирующие добавки – и заливать можно самомесным бетоном. В идеале, любой строительный процесс требует квалифицированных исполнителей, а в реальности нашими умельцами неоднократно доказано, что самозастройщики многим «профи» фору дадут, так как строят для себя. Было бы желание, а научиться можно всему.

Интересует монолитное строительство своими силами (без привязки к срокам) двухэтажного дома для постоянного проживания размером 10х10 м. Рассматриваю разные виды монолита, но в приоритете железобетон. Строиться буду один, не спеша, поэтапно, в общем, долгострой, опыта в строительстве нет, но самое главное – есть желание, и это сильно мотивирует.

Разновидности монолита

Если изначально монолитные дома были только железобетонными, то сегодня есть и вариации на тему – вместо ЦПС используют арболит или опилкобетон, а вместо арматурного каркаса - деревянные стойки.

Но суть неизменна – ограждающие конструкции не собираются или выкладываются из отдельных элементов, а именно заливаются. В результате образуются монолитные, бесшовные стены практически любой геометрической формы, что развязывает руки архитекторам. То есть, если обилие эркеров и арок при строительстве из блока/кирпича/дерева прилично усложнит процесс, то при заливке особых усилий не потребуется.

Так как обычный железобетон получается слишком холодным, в виду высокой теплопроводности и тонких стен, чтобы обойтись без дополнительного утепления применяют пенобетон, полистиролбетон или керамзитобетон. В первом случае теплопроводность стены сокращается благодаря образованию в бетоне большого количества воздушных пор за счет пены, во втором – за счет добавления гранул полистирола или керамзита. Но по разновидностям монолит подразделяется не по типу заливаемого бетона, а по типу опалубки – она бывает съемная и несъемная.

Съемная опалубка

В частной сфере обычно из влагостойкой или ламинированной фанеры, реже применяются доски, металл или пластик. Листы используют целиком или разрезают на части, в зависимости от масштабов заливки. Элементы скрепляют между собой и по мере заливки переставляют на новое место, так как позволить себе собрать опалубку для всего дома сразу могут только профильные компании. А самозастройщики заливают дома поэтапно, преимущественно по горизонтали. Фанера пользуется заслуженной популярностью, так как хорошо держит форму и позволяет получить гладкую поверхность стен, а если еще и ламинированная, то комплекта может хватить не на одну стройку. Что касается крепежа, тут все индивидуально.

Фанера толщиной 12 мм, повышенной влагостойкости, 2500×1200 мм, разрезалась пополам по длине (600 мм), четыре стяжки на лист (сверлились листы насквозь, сложенные вместе, 100 мм от низа) верх стягивался брусками. Стяжки с двумя заклиненными гайками на одном конце, длиной 250 мм, диаметром 8 мм, опускались в веретенку. Снаружи в опалубку вбиты забивные гайки – крутить (шуруповертом) нужно только изнутри стен.

Перестановка съемной опалубки по мере заливки считается одним из самых трудоемких и отнимающих время процессов, и чем меньше при этом требуется операций, тем лучше.

Ни одна стройка не обходится без бетонирования, а где бетонный раствор – там и опалубка. Особенного внимания заслуживает конструкция, используемая при изготовлении фундамента. Ведь от её надёжности во многом зависит качество основания для дома.

Заливка опалубки может вызвать следующие проблемы:

- распирание при бетонировании;

- частичное разрушение;

- локальные протечки бетонной смеси.

Чтобы избежать этого и узнать, из чего изготовить конструкцию надежно и дешево и какие требования кней предъявляются, воспользуйтесь практическим опытом экспертов сайта FORUMHOUSE.

Из чего сделать опалубку

Качество конструкции во многом зависит от того, из какого материала её сделали. Опалубка для фундамента делается из: ламинированной фанеры, плит ОСП, листов ЦСП, плоского шифера, несъёмных листов пенополистирола. В ход идёт даже старая мебель, а также «бэушные» поддоны.

Но безусловный лидер – обычная древесина.

Как сделать конструкцию из досок

Форумчане советуют, как делать щиты для опалубки. Для сборки горизонтальных щитов рекомендуется использовать обрезную доску размером – 100х25 мм и 150х30 мм, а для вертикальных поперчен – брать брус 100х50 мм, упирая его в щит ребром.

Шаг установки вертикальных поперечен (брус 50х100 мм) - от 70 до 100 см. Для придания большей жёсткости опалубки, с каждой её стороны, горизонтально устанавливаются два бруса 50х100 мм, сверху и снизу.

При продуманном конструктиве и грамотном исполнении прочность досок данных типоразмеров достаточна, чтобы выдержать давление больших объемов бетонной смеси на стенки конструкции.

Выбирая доски для этой конструкции, необходимо сразу продумать вариант их дальнейшего использования. Т.к. опалубка под фундамент потребует не один куб, доски нерационально использовать только один раз. Чтобы доски после демонтажа остались «деловой древесиной», необходимо защитить их от прямого контакта с бетоном.

Чем крепить пленку

Изнутри конструкции перед бетонированием выстилается прочная полиэтиленовая пленка для опалубки, которую необходимо закрепить степлером. Возведение лучше вести на саморезы. В этом случае её можно легко разобрать, сведя повреждения опалубочных досок к минимуму.

Я после разборки опалубки доску 30х120 мм пустил на обрешётку. Перед этим очистил поверхность досок от степлерных скоб. Главное – разбирать всё аккуратно.

У меня крыша дома собрана из доски 40-ки, оставшейся после заливки и демонтажа опалубки. Я ее заранее перед заливанием закрыл плёнкой, доски, торчащие по углам, не пилил, всё собирал на саморезы. После разборки доски были как новые!

Пленка под опалубку защитит доски, и они будут как новые.

Совет от FORUMHOUSE: плёнку необходимо крепить так, чтобы исключить её выворачивание, когда проводится заливка бетона в опалубку. Заранее продумывают, с какой стороны будет производиться подача бетонной смеси из бетономешалки. По ходу её движения, она не должна заливаться под нахлёст кусков плёнки. Иначе подвернувшийся край плёнки может замонолититься поперёк фундаментной ленты, что снизит её прочностные характеристики. Также плёнка минимизирует выливание бетона сквозь различные щели в досках.

Материалы и технологии

При строительстве правильной конструкции в первую очередь необходимо продумать её конструктив и все необходимые силовые элементы (распоры, укосины, стяжки). Ведь одно дело: лить ленту высотой от земли в 30-40 см, и совсем другое – заливать стенки подвала высотой в 2.5 метра. Особенно, если бетон подаётся при помощи бетононасоса.

Я построил опалубку из 25-х досок. Стяжки не стал делать, думал, выдержит, т.к. каждые 30 см я ставил деревянные распорки. При заливке бетона опалубку распёрло, да так, что два раза пришлось вычерпывать вылившуюся смесь, потом снова скреплять опалубку и вручную закидывать бетон обратно. Наученный очень горьким опытом, я теперь обязательно буду стягивать стенки стяжками.

Нередки случаи, когда, не потрудившись на должном уровне произвести укрепление, мы обнаруживаем, что при заливке или вибрировании конструкцию опалубки просто разрывает. Весь бетон выливается на грунт. Конструкцию приходится в экстренном порядке латать, что приводит к большим денежным потерям. Отсюда правило: опалубку необходимо дополнительно закреплять.

Укрепление опалубки

Многие начинающие застройщики могут и не представлять, какие огромные распирающие силы действуют на опалубку при заливке бетона. Обратимся к цифрам.

Я недавно залил плиту высотой в 25 см. Конструкция просто лежала на земле, в углах крепилась на саморезы, местами была подпёрта камнями и кирпичами – нигде ничего не выдавило и не сдвинулось. Но, что годится в моём случае, не пройдёт при литье высокой ленты фундамента.

Такой пример. По СНиП III-15-76 давление на стенку = PхH. Отсюда: 2500х0.25=625кгс/кв.м. Если 1 погонный метр опалубки имеет площадь 0.25х1=0.25 кв.м, то давление на 1 погонный метр будет 625х0,25=156 кг/м.п., с учётом вибрирования бетона 200кгс/м.п.

Крепление опалубки для фундамента.

Если высота щита равна 0.9 м и выгрузка бетона производится из бетононасоса, то, по тому же СНИПу, давление составит 2500х0.9+400=2650 кгс/м2. Отсюда: давление на 1 погонный метр составит 2385 кгс/м.п. Разница просто огромна!

Давление на стенки конструкции прямо пропорционально столбу бетона и имеет максимальное значение внизу.

Но бывает так, что конструкция, даже правильно стянутая металлическими шпильками, «даёт течь». Причём не выдерживает резьбовой элемент шпильки. Резьбу или сминает, либо «отстреливает» гайку. Так происходит потому, что при стягивании промышленной опалубки используются специальные виды шпильки, с усиленными гайками и увеличенным диаметром шайбы.

В частном домостроительстве используются обычные резьбовые шпильки – М8/М10/М12 и гайки, купленные на ближайшем строительном рынке. Шпилька класса 8.8, диаметром в 10 мм, по ГОСТу обязана выдержать нагрузку в 6.7 т, но в обычной продаже, в основном, идут шпильки с «проваленными» диаметрами и формой резьбы не по ГОСТу. Качество металла тоже низкое, в лучшем случае такая шпилька выдержит рабочую нагрузку в 1.5 т.

Для фундамента я покупал шпильки на М8. Мне захотелось проверить, какую фактическую нагрузку они выдержат. Я испытал их на разрывной машине. Результат: при одной накрученной гайке, при нагрузке примерно в 100 кг, произошло срезание (смятие) резьбы шпильки. При накрученных двух гайках шпилька выдержала нагрузку (сорвало резьбу, но сама шпилька осталась цела) уже в 500 кг.

Вывод: чтобы шпилька «работала», необходимо с каждой её стороны накрутить по две гайки. Либо использовать специальные гайки увеличенной длины.

Правда, это ещё не гарантирует, что шпилька «включится в работу» на 100%. Необходимо расставить шпильки так, чтобы они давали максимальный эффект.

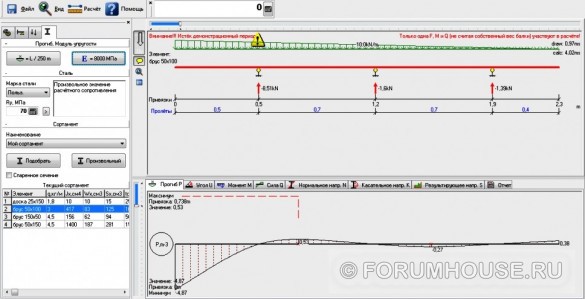

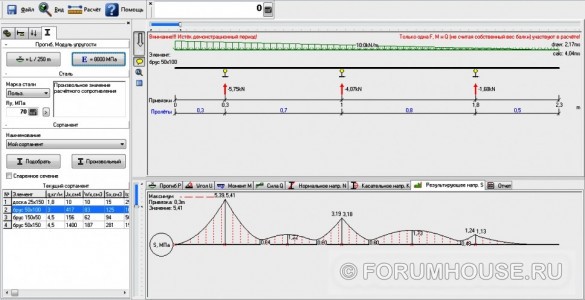

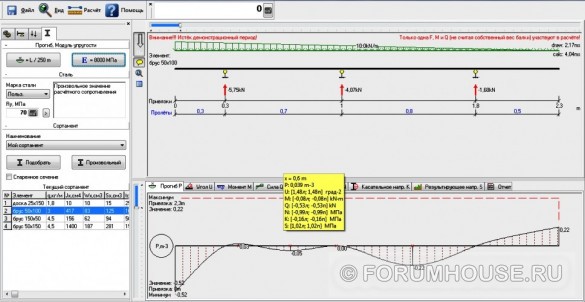

Я «прогнал» два варианта расстановок шпилек в опалубке в специальной программе. И вот что получилось: возьмём деревянную вертикальную стойку 50х100 мм. Ставим её к щиту ребром, высота 2.3 метра. Задаём нагрузку – 10 кН\м (4 кН - от глубинного вибратора, 6кН - давление столба бетона 2.3 метра). Стягиваем опалубку тремя шпильками, с расстоянием в 70 см. Первая шпилька от низа - на высоте в 50 см. Получаем картину прогибов и напряжений в балке.

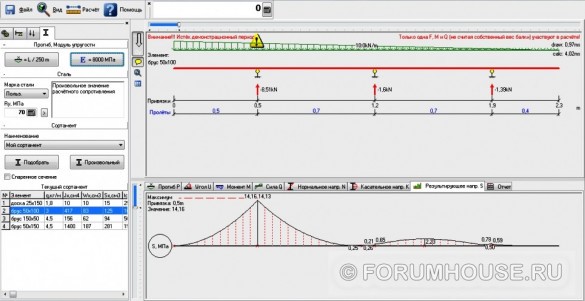

На скриншоте видно, что больше всего отклонится нижний конец балки (на 5 мм). Т.е. высока вероятность того, что подпорная балка сломается именно здесь. Расставим шпильки по-другому. Нижняя, теперь заложена на высоте в 30 см.

Теперь нагрузки распределяются иначе. Максимальное напряжение снижается почти в 3 раза (5.4), а прогиб уменьшается в 10 раз.

Мой совет – если собираетесь крепить опалубку шпильками, то их нужно устанавливать между двух вертикальных брусьев (расстояние между ними равно диаметру шпильки). Но найти качественные шпильки и гайки сложно, да и стоят они дорого, и весь этот металл потом некуда девать. Если только на монтаж стропильной системы.

Совет от FORUMHOUSE: чтобы после заливки ленточного фундамента после уплотнения материала из него можно было без труда вытащить шпильку, её заранее помещают в ПНД-трубу небольшого диаметра или электротехническую полипропиленовую трубку. Внутренние отверстия в фундаменте после удаления шпилек заделывают цементно-песчаной смесью.

Для уменьшения расходов небольшую резьбовую часть шпильки крепят к арматуре необходимой длины. А на противоположный конец следует наварить перемычку, чтобы получилась буква Т.

Намного проще и дешевле – сделать укрепление каркаса опалубки «косичкой» из вязальной проволоки диаметром 1.2 мм, сплетя её из 6-7 нитей. Такой тип стяжки прочнее, чем «косичка», сплетённая из проволоки диаметром 2 мм в 3 нити.

«Косичка» просовывается в щели между досок опалубки или в заранее просверленные отверстия. Она стягивает два опорных вертикальных бруса конструкции. Чтобы стенки опалубки при процессе скручивания «косички» не деформировало, внутрь опалубки рекомендуется установить арматурный стержень-ограничитель диаметром в 10-12 мм, который помогает ее фиксировать.

Особого внимания заслуживает опалубка под цокольный этаж.

Как залить опалубку

Форумчане рекомендуют, как залить опалубку: при высоте стен более 2-х метров следует разбивать заливку на два этапа и бетонировать за один раз не более 1-1.2 метра. Потом переставлять опалубку выше. Помимо того, что эта самодельная съемная опалубка дешевле (по материалам), чем смонтированная сразу на всю высоту, значительно уменьшается риск того, что она выдержит нагрузки при заливке бетона.

Причём, заливать в опалубку такое количество бетона и вибрировать его нужно слоями толщиной по 50 см, круг за кругом, пока не будет залита необходимая высота фундамента. Это позволит избежать излишней нагрузки в одной точке опалубки, т.к. высота заливки опалубки бетоном увеличивается постепенно. И к моменту достижения заданной высоты нижний слой бетона уже схватится, что, соответственно, уменьшит давление на стенки опалубки.

И в заключение, несколько советов от форумчан по приёмке бетона:

- Бетон любой марки для заливки фундамента необходимо заказывать с небольшим запасом – примерно 1м3 в плюс. В случае, если часть бетона «убежит» при заливке или на бетонном узле «недольют» раствор, останется запас;

- Заранее определяется место, куда можно будет слить излишек бетона. Это может быть подъездная дорога;

- Бетононасосу для работы нужна площадка примерно 6х8 м;

- Заливка бетона в опалубку не начинается, пока не будет приготовлен ремонтный комплект - это условия является обязательным. Подпорки, колья, доски, молоток, гвозди, кувалду, вёдра, лопату, ёмкость, куда можно временно слить вылившийся бетон, запасной деревянный щит. Если опалубку «рванёт» при заливке бетоном, то бегать по участку и искать способ заделать брешь, просто не будет времени;

- При заливке фундамента бетононасосом нужно сразу договорится на бетонном узле, чтобы миксеры с бетоном шли друг за другом, без перерыва. Это позволит избежать простоя и, как следствие, дополнительный платы за аренду дорогой техники;

- При приёмке бетона обязательно надевать защитные очки и одноразовые медицинские перчатки на руки. Бетон при попадании на отрытую кожу может вызвать химический ожог;

- Обязателен головной убор и плотная одежда. Причём, одежда подбирается такая, которую потом будет не жалко выбросить.

Как заливать бетон в опалубке.

Залить фундамент «в землю» можно, если воспользоваться советом форумчанина. Прочтя эту тему: вы поймёте, как правильно сделать опалубку. Также вы можете ознакомиться с результатами спора: "А нужна ли вообще деревянная опалубка" Дополнительно посмотрите видео с мастер-классом от FORUMHOUSE, по монтажу многоразовой опалубки.

Современные дома часто предпочитают возводить в виде монолита. Бетонные стены обходятся собственникам намного дешевле кирпичных, вместе с затратами на труд строителей.

Монолиты обладают хорошими эксплуатационными характеристиками (прочность, долговечность, звукоизоляция, теплосберегающие свойства) и возводятся в краткие сроки.

Монолитная постройка создается по заранее составленному проекту, с точным соблюдением технологии, с помощью заливки бетонного состава в опалубку съемного или несъемного типа.

Как приготовить раствор бетона для стен, какие расходные материалы и инструменты нужны, пошаговое руководство — как правильно залить, стоимость работ и другие вопросы, можно прочитать в представленной статье.

Приготовление раствора для заливки

Чтобы возвести монолитную стену, используют несколько вариантов бетонных составов.

- Обычный состав (шлакобетон). Самый популярный раствор для заливки готовят из цемента, шлака, извести, глины, песка и воды. Составные части смешиваются друг с другом в пропорции, в нужном количестве, с добавлением воды, до достижения сметанообразного состояния.

- Опилкобетон. Особенностью вида является добавление в обычную бетонную смесь примеси опилок. Чаще всего для этих целей используют хвою. Преимуществами такого материала являются экологичность и хорошая теплоизоляция. Заливку выполняют в виде блоков, с толщиной 30 см. Еще из этой разновидности встречается арболит – бетон с обычными древесными щепками, который характеризуется высокой прочностью.

- Керамзитобетон. Состав бетонной смеси очень напоминает шлакобетон, но вместо шлака добавляют часть из керамзита. За счет этого улучшаются схватывающие и прочностные качества материала, при возможности делать стены тонкими (до 10 см.)

- Железобетонные плиты. Представляет собой материал, который выполняется из стального армирования и заливки цементным раствором, и который готовится в виде плит. В сравнении с другими видами считается самым прочным, но и самым холодным, поэтому должен сопровождаться обязательной теплоизоляцией.

Для монолита используют также такие виды бетона, как силикатный, гипсовый, шлакощелочной, с плотными и пористыми заполнителями. Всегда можно приобрести готовую сухую бетонную смесь, упакованную в мешки, в строительном магазине, но на практике ее готовят с соблюдение следующей пропорции, представленной в таблицах ниже:

Предпочтительнее всего использовать в строительстве, для приготовления бетонной смеси, цемент марок М 400 и М 500, из-за их более прочных качественных характеристик. Именно поэтому таблицы пропорций, в качестве примера, приведены для этих видов.

Расчет нужного количества материала

Необходимое количество бетонной смеси, применяемое для заливки стенок, рассчитывают по площади возводимого объекта и его основных параметров. Строительные компании и центры проектирования часто предлагают услуги онлайн-калькулятора, которые значительно экономят время на расчет.

Основными параметрами определения объема бетона являются:

- А – длина плиты;

- В – ширина конструкции;

- С – высота изделия.

Используемая формула в данном случае: V = A х B х C

Например, если А = 150 см, В = 30 см, а С = 120, то V = 150 х 30 х 120 = 540 м3

Для перевода в кг нужно знать плотность материала (p). Для бетонного материала она составляет от 1800 до 2500 кг/м3.

Расчет массы проводится, исходя из формулы: V = m / p

Лучше всего все виды расчетов доверить профессионалам. Получившиеся значения они дописывают в акты о проведении работ и строительные сметы.

Материалы и инструменты

Для того чтобы выполнить процесс своими руками, понадобятся следующие расходные материалы и инструменты:

- Приспособления для армировочного каркаса (сетка, прутья, вязальная проволока).

- Песок, цемент (определенной марки), щебень.

- Бетономешалка.

- Лопата, ведро, тележка.

- Перфоратор.

- Строительный уровень и сантиметр.

- Кусачки, молоток, кувалда.

- Строительный фен.

- Деревянные или металлические материалы для проведения опалубки (доски, панели, поддерживающие и фиксирующие приспособления).

- Нож для резки утепляющего материала.

Дополнительные приспособления в виде емкостей, щебень, глина, известь, опилки, в зависимости от вида монолита, также используют в процессе работы.

Расход материалов определяется в соответствии с планом и сметой проекта, с обязательным указанием необходимого количественного расхода бетона.

Как правильно заливать раствор?

Чтобы выполнить заливку стен проекта здания (дома) своими руками, необходимо соблюдать технологические правила. Пошаговая инструкция заключается в подготовительных работах, устройстве опалубки, армировании и заливке.

При желании, в регионах с низкими температурными показателями монолит утепляют.

- Подготовка заключается в приготовлении, приобретении и доставке всех материалов и инструментов на строительную площадку, которые понадобятся в процессе.

- Очищают поверхность строительного участка, делают разметку котлована и выполняют ряд работ, связанных с обустройством фундамента. Размечать начинают с той стороны, с которой стена примыкает к ограде (параллельно к ней). Выполняют процесс с помощью геодезических приспособлений (шнуров, метров, колышек и т.д.).

- После того, как выполнен фундамент (заливка, обратная засыпка пазух, намечено расположение коммуникаций после выполненных земляных работ и формирования подушки), ориентируются на разметку (шнур, колышки) для первой стены, а затем и второй, угол между которыми определяется по длине диагонали. Так намечаются все места будущих стен.

- Выполняют монтаж опалубки. В строительстве монолита различают два вида опалубки – съемную и несъемную. Различие этих видов состоит в том, что при съемной опалубке (форме, куда заливается бетон), после застывания конструкции, проводится ее полный демонтаж.

Съемные формы можно делать из фанеры, деревянных и стальных листов. Она прочно фиксируется к каркасу, устойчива к деформациям и нагрузкам, имеет минимальные зазоры, выдерживает нагрузку от раствора бетона. Несъемная опалубка остается внутри монолита. Она формируется по армировочным основам или устанавливается помощью готовых облицовочных панелей. Еще, в качестве несъемной формы, можно использовать пенополистирол, который одновременно будет выполнять функции утеплителя.

Готовый бетонный состав заливается постепенно, согласно плану и высоте опалубки (примерно, по 50 см). Раствор оставляют застывать. После этого выполняют следующий слой – ставят опалубку и заливку. И так этот процесс продолжается до тех пор, пока не будет достигнут нужный результат.

Отделку готовой монолитной стены проводят только после полного застывания и засыхания раствора. Для этого используют гипсокартон и любой вид качественной штукатурки. Монолитное строительство считается самым быстрым и экономным способом возведения зданий.

Чтобы смесь бетона была хорошо уплотнена, в работе пользуются глубинным вибратором.

Отличительные особенности заливки стен погреба

Технология процесса для обустройства погреба (углубления в земле для хранения урожая) зависит от выбранного варианта (наземный, подземный, внутри-цокольный, расположенный отдельно от дома). Погреб, который делают из бетонного монолита является надежным сооружением, характеризующимся прочностью, защитой от жаркой погоды, морозов и влажности.

Нюансы сооружения (особенности, отличающие его от обустройства обычного монолита):

- Чаще всего подвал для хранения продуктов делают в виде частично углубленного строения в самом доме (1/2 высоты цоколя), с плоской кровлей и земляным полом (иногда его делают бетонным и гидроизолируют – обязательно должен быть отвод вод).

- Владелец дома должен выбрать технологию обустройства погреба – его делают из готовых армированных блоков или заливают в опалубку. Монолит больше подходит для пучинистых почв с большим количеством суглинок.

- Заливку бетоном полом делают на 20 см выше гидроизоляции.

- Котлован для погреба вне дома делают таким же способом, как и дом. В частном доме – его обустраивают после заливки пола, согласно плану (выделению места под него), собирая из блоков фундамента, по пазам.

- Для погреба в кладочный раствор добавляют гидроизолирующие добавки (Дегидрол Люкс 3). Этими добавками обрабатывается также вся поверхность блоков после возведения монолитных стен.

- Уровень заглубления подвала зависит от уровня прохождения грунтовых вод и расположения на местности (нельзя строить подвал на возвышенности и высоком положении вод у грунта).

- Для погреба обязательно монтируют каналы с воздушной вентиляцией.

К особенностям обустройства монолитного подвала для продуктов стоит отнести также наложение гидроизоляции пола в несколько слоев, с хорошей трамбовкой очищенного грунта, добавления жирной глины и сыпучих.

При устройстве погреба спешка не нужна. Последовательное обустройство каждого слоя монолита и факторов может занять около трех недель. Перед сдачей в эксплуатацию, подвал нужно хорошо просушить и проветрить.

Возможные ошибки

В процессе заливки стен из бетона могут возникнуть сложности из-за допущенных ошибок в технологии процесса, к которым относят:

- Недостаточная заливка и обнажение арматуры на поверхности стены. Такой дефект возникает, когда при заливке не соблюдается номинальная толщина защитного слоя бетона до арматуры, которая должна соответствовать показателю 15-20 мм.

- Армированный слой проходит близко у поверхности. После высыхания армировка может отпечататься на стене (фигурный рисунок). Неукоснительное соблюдение правил ГОСТа 11024-84 предотвратит эту проблему.

- Участки с обнажением утеплителя. Возникает из-за несоблюдения толщины защитного слоя, как и 1 и 2 ошибки.

- Бетонные наплывы на основные конструкции. Появляются в результате неправильной или небрежной установки опалубки и заливки.

- Образование пор и пустот в монолите. Такое явление категорически нельзя допускать. Предотвратить эту ошибку можно только использованием в процессе работы специального строительного инструмента – укладчика-вибратора, который хорошо выполнит трамбовку и заполнение пустот.

- Отклонение конструкции от разметки. Монолит может отклониться от горизонтальной или вертикальной плоскости. Перекосы – это очень серьезные проблемы, которые потребуют капитальной переделки, из-за слишком критического положения возведенных стен. Под угрозой окажется устойчивость всей постройки. Такое грубое нарушение для монолита недопустимо.

- Трещины усадки и сквозные вертикальные трещины. Могут появиться при застывании. Чтобы не появились данные дефекты, нужно строго соблюдать пропорции приготовления состава, используя только качественные марки бетона, и хорошо его трамбовать.

- Отсутствие плотного сопряжения между бетонными участками. Швы могут образоваться при нарушении правил заливки, при длительных перерывах в работе во время возведения, поэтому нужно обязательно обращать внимание на сцепление поверхностных слоев, и соблюдать время между высыханием, при их заливке.

Еще встречаются также ошибки в виде образования на поверхности «само-рисующихся обоев», когда соли раствора могут проступить на поверхности стены (несоответствие выбранной марки бетона по характеристикам, особенно, морозостойкости); а также наличия видимых деревянных материалов в стене (их не должно быть в бетоне).

Стоимость материала и монолитных работ

В среднем по РФ обустройство стен монолита, бетона и работ (в среднем) можно представить в виде следующей таблицы (цены приведены по минимуму (от…):

| Региональные города | Стоимость бетона (руб./м3) М100 | Работы по заливке (руб./м2) | Другие услуги с бетоном (руб./м2) |

| Москва | 3 500 | 1 100 | 950 |

| Хабаровск | 3 700 | 500 | 480 |

| Краснодар | 2 350 | 600 | 650 |

| Челябинск | 2 400 | 550 | 500 |

| Новосибирск | 3 100 | 700 | 670 |

Специализированные рабочие при подрядном найме берут за проделанную работу вполовину дешевле, чем профильные компании. Зато фирмы делают все официально, согласно правилам, точным расчетам, смете. Каждый этап официально фиксируется, составляется Акт. На выполненные работы предоставляется гарантия.

С заказчиком всегда подписывается двухсторонний договор, за несоблюдение пунктов которого можно привлечь к ответу две стороны.

Необходимость шлифования

Шлифовать поверхность бетонных стен после их обустройства нужно для обеспечения ухода за поверхностью, убирания пыли, под черновую и финишную отделку, теплоизолирующие материалы.

Проводится шлифовка сухим и влажным способами, с помощью специализированной шлифовальной машины или болгарки со специальными насадками для шлифовки.

Так процесс проходит намного быстрее, чем делать это своими руками, с помощью наждачных инструментов.

Технология проведения работ будет эффективной в том случае, если бетон хорошо высох. Специальными движениями машиной добиваются гладкости стен, на которые затем можно нанести полиуретановый лак (несколько слоев). Перед нанесением лака стены очищают от пыли.

Стоимость шлифовки по регионам России можно посмотреть в таблице:

| Региональные города | Стоимость шлифовки (руб./м2) от |

| Москва | 110 |

| Хабаровск | 95 |

| Краснодар | 75 |

| Челябинск | 90 |

| Новосибирск | 100 |

Заключение

Монолитная постройка считается долговечной, прочной, позволяющей проектировать различные конструкции и планировку, легкой, стойкой к трещинам, имеет высокое качество стен. Основной документ, который используют в качестве нормативной базы – ГОСТ 11024-84.

Монолит обладает множеством достоинств. Благодаря равномерной поверхности его удобно отделывать, из минусов стоит отметить только трудоемкость процесса. В регионах с суровой зимой желательно для стен делать теплоизоляцию.

Работы по возведению монолита нужно проводить, в соответствии с общепринятыми технологическими нормами. Главным правилом процесса считается соблюдение температурного режима (допустимая температура для начала работ + 5 °С).

Невозможно соорудить загородный дом без обустройства под ним фундамента. Помогает обеспечить для песчано-цементной смеси требуемую форму опалубка.

Чаще используют съемную конструкцию, удаляемую после затвердения бетона. О преимуществах и недостатках, разновидностях исходного материала и технологии сборки — читайте далее.

Плюсы и минусы, критерии выбора

Основным преимуществом съемной опалубки является ее экономичность. Используемые стройматериалы относительно дешевы. Кроме того, съемные элементы можно использовать повторно.

К минусам относится необходимость дополнительного утепления и увеличение сроков возведения фундамента.

Возможно, вам будет интересно почитать другие наши статьи о нюансах утепления фундамента дома изнутри, а также о внешней и внутренней теплоизоляции цоколя деревянного дома.

Рассмотрим, что используют для сооружения такого заграждения. Выбор большой, сравним лишь некоторые материалы:

Основные требования

Разработаны следующие правила, руководствоваться которыми необходимо при сооружении съемной опалубки:

- заливать бетон требуется до уровня, который ниже на 45–65 мм, нежели верхний край конструкции;

- после обустройства ограждения необходимо проверить, чтобы был исключен прогиб щитов более, нежели на 0,2–2 мм;

- от прочности и жесткости опалубочной системы целиком зависит качество фундамента, поэтому соединения щитов обязаны быть надежными;

- перепады уровней поверхностей всей системы не могут превышать показателя в 1,8–2 мм, поэтому перед заливкой нужно скрупулезно проверять поверхности стыков:

- при монтаже следует строго соблюдать размер и геометрию будущего фундамента — параметры конструкции обязаны быть одинаковыми вдоль всего периметра.

Виды, цены и технологии сборки

Изготовление съемной опалубки — процедура, освоенная как промышленностью, так и опытными строительными бригадами.

Прежде всего, требуется определить, какой исходный материал использовать. Чаще всего применяют:

- деревянные доски;

- фанеру,

- ДСП;

- плоский шифер;

- листы металла.

Независимо от типа материала опалубка одинакова по своей конструкции. Она имеет такие элементы:

- щит;

- каркас, опоясывающий вертикальные детали;

- подпорные балки.

Цена на опалубку под фундамент зависит от следующих факторов:

- необходимого количества — рассчитывается в м2;

- вида опалубки — типоразмер, используемые материалы;

- сложности опалубки — определяется комплектацией;

- дополнительных услуг.

В среднем сборка и демонтаж съемных опалубок под ключ обходится в 500 руб. за м².

Невзирая на то, что набор элементов при любом выбранном материале одинаков, технологии монтажа разные. Рассмотрим подробно каждую из них.

Дерево

- деревянные доски толщиной 0,2 см и шириной 50 см;

- брус 50х50 мм.

Когда не получается найти подходящую по ширине доску, можно набрать необходимый размер, соединяя несколько узких полотен.

Нежелательно брать толстый материал, поскольку конструкция из-за этого станет слишком тяжелой, для нее понадобиться применять увеличенное количество опорных балок.

Начиная изготавливать опалубку, сначала делают щиты. Их высота зависит от размеров будущего фундамента. Верхние края обязаны выступать над уровнем основания на 5 см. Длина каждой детали — 40–60 см. Более длинные элементы трудно закреплять. Поскольку опалубка обязана четко формировать пределы бетонной опоры, размеры щита должны быть согласованы с габаритами фундамента.

Изготовление щитов происходит в такой последовательности:

- отпиливают доску требуемой длины;

- необходимую высоту щита набирают из нескольких полотен;

- их соединяют снаружи балками, закрепляемыми перпендикулярно.

Операции повторяют, пока не изготовят требуемое количество щитов. Поскольку опалубка монтируется с обеих сторон бетонной заливки, заготовки делают, учитывая это.

Затем щиты соединяют с опоясывающим каркасом. Действуют так:

- нарезают брус 50х50 мм;

- крепят его параллельно полотну.

Таких поясов делают два:

- Тот, что ниже, крепят, отступая от грунта 10 см. Он не будет позволять заливке растекаться.

- Верхний каркас — основание для монтажа подпорок. Его крепят, отступая от предыдущего 30 см.

Подпорки будут упираться в этот пояс, надежно препятствуя изменению геометрии опалубки. Для каждого щита требуется 2–3 штуки. Количество зависит от толщины заливаемого фундамента.

О том, как сделать деревянную опалубку под фундамент своими руками:

Фанера

Если делать опалубку из такого материала, необходимо скрупулезно выполнять разметку. Только после этого можно начинать монтировать щиты. Устанавливают их параллельно, делая такое расстояние между ними, которое равно толщине фундамента.

Смежные щиты скрепляют стяжками. В верхней части двух соседних деталей ставят хомут, по углам конструкцию укрепляют досками. Затем крепят распорки через каждый метр. Их назначение — обеспечение сохранения одинаковой ширины заливаемой ленты фундамента. В последнюю очередь снаружи монтируют укосы. Прежде, чем заливать бетон, проверяют правильность установки и уровень щитов.

Из видео узнаете, как установить и закрепить опалубку для фундамента из фанеры:

ДСП (ОСБ)

Начинают работы с того, что заготавливают все требуемые инструменты, а также приспособления и материалы, которыми будет выполняться соединение щитов, их укрепление.

Разрезку плиты на детали нужных размеров делают электрической пилой. Однако не страшно, если подобного инструмента в хозяйстве нет — обычная ножовка неплохо справится с такой задачей. Удобно выполнять нарезку прямо в строительном магазине на стенде, только нужно с собой взять заранее требуемые размеры.

Чтобы предотвратить деформацию деталей опалубки при заливке бетона, необходимо их укреплять, устанавливая из брусков дерева ребра жесткости.

Важно прикручивать эти элементы по всему периметру. Такая процедура особенно актуальна, когда используют большие листы.

Плоский шифер

У этого материала есть несколько преимуществ, благодаря которым ему стоит отдавать предпочтение перед иными вариантами. Единственный недостаток — работу придется выполнять только с напарником, поскольку масса листов сравнительно большая, их легко повредить, если слишком согнуть.

Опалубка, изготовленная из такого материала, представляет собой параллельно расположенные поверхности. Расстояние между ними соответствует проектной ширине основания. В грунт изделия опускают на такую глубину, которая равна либо немного превышает уровень, до которого промерзает почва. Выше поверхности земли кромки обязаны возвышаться, достигая высоты цоколя.

Чтобы удалить после застывания бетона плоский шифер, требуется перед заливкой выполнить дополнительную обработку его поверхности.

Для этого все внутренние плоскости нужно покрыть разделительной мастикой. Она будет препятствовать тому, чтобы цемент изделия связывался с бетоном.

Металл

Из-за дороговизны готового комплекта металлической опалубки, ее монтаж требует наличия определенных знаний и опыта работы. Чрезвычайно важно гарантировать герметичность формы, иначе придется ее демонтировать, а затем заново собирать при протечке бетона. Все это вынуждает нанимать для монтажа квалифицированных специалистов, поскольку иначе вполне вероятны дополнительные затраты.

В числе основных деталей, требующихся, чтобы соорудить металлическую опалубку, такие изделия:

- стальные листы;

- замки, позволяющие надежно фиксировать балки каркаса;

- сами балки.

Одновременно необходимы дополнительные элементы: ПВХ трубки, с помощью которых изолируют крепежные устройства. Они позволяют создавать в бетоне сквозные отверстия для последующей прокладки через фундамент коммуникационных линий.

Сама же последовательность выполнения действий при монтаже является классической:

- Первым делом в углах будущего основания устанавливают опоры. Эти элементы опалубки вбивают в землю (их не придется демонтировать).

- Затем от этих опор выполняют поэтапное соединение каждого элемента конструкции в стороны и вверх, повторяя форму заливаемого фундамента.

- Когда каркас целиком собран, на все его внутренние части крепят стальные листы, соединяя их замками. Каждый застройщик индивидуально выбирает разновидность крепежа. После монтажа конструкцию обязательно проверяют на крепость и герметичность.

- Только убедившись в надежности опалубки, в нее устанавливают пруты арматуры и выполняют заливку бетона (когда нужна опалубка для армопояса, как ее сделать своими руками?). Если требуется, щиты усиливают раскосами, которые заменяют собой традиционные подпорки.

Инструменты и материалы для работы

Вид приспособлений, которые понадобятся для работы, целиком зависит от размеров заливаемого бетоном фундамента. Предпочтение следует отдавать влагостойким материалам, ведь благодаря этому удастся весь инвентарь многократно использовать для работы.

Отдельные щиты соединяются различными элементами:

- брусками;

- стяжками;

- всевозможными прокладками.

Такой подход позволяет изготовить сплошную конструкцию практически любой требуемой длины. Используя наборные щиты, удается выполнять опалубку различной конфигурации.

Полезное видео

Видео о монтаже многоразовой щитовой опалубки:

Заключение

Монтаж опалубки — важнейший этап сооружения фундамента. Именно от этой работы зависит, насколько качественно будет выполнена заливка, как точно удастся выдержать требуемую форму и размеры основания.

Все действия вполне по силам сделать своими руками, поскольку процедура не слишком сложная. Но при этом требуется непременно соблюдать рекомендации специалистов.

Читайте также: