Как залить фундамент из граншлака

Обновлено: 05.05.2024

Ситуация. Многоэтажка, фундаментная плита, ср. давление под плитой 3.5кг/см2. Непосредственно под плитой всякая лабуда, здание строится на месте старого. Ниже - дресва с неплохими характеристиками.

Запроектирована грунтовая подушка толщиной 1м из ПГС (щебень-песок 1:2, щебень гранитный, песок средней крупности, к-т уплотнения 0.95) с послойным трамбованием.

Доблесные строители в целях экономии предлагают грунтовую подушку сделать полностью из граншлака. При трамбовании граншлак поливается водой, вследствие чего за одни сутки набирает М100, а за трое суток - М120. Характеристики гарантируют, пробы сделают.

Но возникает вопрос - как будет вести себя подушка из граншлака в обводненных условиях, в случае прорыва коммуникаций, сезонного подъема грунтовых вод?

В моей практике с таким решением сталкиваться не приходилось, подскажите, кто что думает.

Один из постулатов - не экономте на фундаментах!

Как в принципе Вы хотите ставить многоэтажное здание на какую-то лабуду? Получите очередную Пизанскую башню в лучшем случае. Если нормальное основание не глубоко - заглубляйтесь. Если, ну никак, делайте или сваи или не щебеночно-песочную подушку, а щебеночную и помощнее (мне кажется 1м недостаточно). Щебеночная подушка играет роль не только усиления основания, но и дренажа, препятствуя вымыванию легких пород из-под подошвы. А строители Ваши ерунду говорят: что помешает этому монолиту М100 или М120 сесть вместе с плитой и всем остальным? А подушку просчитайте: 3,5 кг/кв. см - это не мало.

МЫ, проектировщики - НЕ хотим. Строители хотят.

Расчет подушки, нижележащего основания - не вопрос. Вопрос - поведение подушки из граншлака в обводненных условиях.

Геотехника. Теория и практика

При решении вопроса устройства подушки из грануллированного шлака, кроме прочности, возникает ряд других вопросов:

1. Шлак - продукт местной металлургической или энергетической промышленности, в котором по составу есть своя специфика по химии -это не бетон!.

2. При замачивании шлака водой неизбежно будут происходить химические и механичесие суфозионные процессы, связанные с растворением и вымыванием водой входящих в шлак компонетов.

3.Природный щебень, если он не из класса карбонатных пород, существенно надежнее и долговечнее любых дешевых продуктов ТЭК.

4. Стены шлакоблочные из этого материала заливать - и дешево и надежно - без проблем, проверено народным опытом !.

МЫ, проектировщики - НЕ хотим.

Этим все сказано. Ответственность за принятие технических решений лежит на Вас. В случае аварийной ситуации никакие доводы, типа "так захотели строители", даже при условии официального письма подрядной организации с подписями и печатями, никакой юридической силы иметь не будут. Что касается того как поведет себя усиление из чего-либо в обводненных условиях, то надо смотреть какие показатели пластичности, текучести и т.д, а также агрессивность воды к материалам усиления и самих фундаментов.

Насколько мне известно, граншлак набирает М100, но при условии - его надо размолоть (около 20% от объёма) до состояния цементной пыли, получиться шлакобетон М100. Просто так камешки не слипнуться до М100.

.

4. Стены шлакоблочные из этого материала заливать - и дешево и надежно - без проблем, проверено народным опытом !.

А вот по-моему опыту это гуано полное: из-за выпадения конденсата в толще такой стены и постоянным замерзанием в течении 30 лет в Реже обрушилось общежитие - причем частями - одна часть, через 2 месяца вторая. И хотя такая же беда и для кирпичных зданий есть, только тут получилось еще хуже - более пористый материал (шлакобетон) внутри а более плотный (кирпичная облицовка) снаружи - вот и выпадал конденсат ежегодно. Соседнее такое же общежитие нам пришлось полностью в обоймы одевать (все простенки).

Всем строителям и ремонтникам важно знать, что использовать вместо щебня. Обязательно надо разобраться с применением битого щебня и керамзита. Еще очень актуальная тема — чем заменить его в бетоне и можно ли использовать кирпич в бетонном растворе для фундамента.

Применение битого шифера

Этот разбитый или колотый материал может использоваться вместо щебенки в бетоне любых марок. Да шифер это и есть практически бетон по составу. Разница только в том, что песок заменяют на волокнистый асбест.

Именно с этим асбестом и связаны серьезные проблемы. Да, в растворе и под слоем отделочных материалов он не контактирует с людьми, совершенно неактивен химически. Однако асбестовые волокна легко распушаются и могут попасть в дыхательную систему. А там они провоцируют серьезные онкологические изменения, причем в самых разных органах.

Потому при дроблении шифера придется использовать средства индивидуальной защиты и водяные завесы. Желательно также перед дроблением промочить стройматериал как следует. Это существенно сократит интенсивность выброса пыли.

Использование гравия

В промышленном производстве в основном используется гранитный щебень. Он отличается великолепными показателями по прочности и другим важным характеристикам. Гравий нельзя применять для изготовления ответственных бетонных изделий и отливок. Однако его успешно применяют и для обустройства фундаментов малоэтажных строений. Необходимо только учитывать рекомендации инженеров, архитекторов.

Чем еще можно заменить щебень?

Неплохой идеей в ряде случаев оказывается возможность использовать кирпич (вернее, битый кирпич). Он становится превосходной заменой более дорогим стройматериалам. Бой применяют:

- в бетонном растворе (смеси);

- для приготовления подушки под строительными стяжками;

- при декорировании тротуаров и уличных, садовых дорожек;

- в качестве декоративного решения при оформлении территорий;

- с целью разравнивания дорог (засыпают и разгребают ровным слоем).

Дробленый кирпич заменяет щебень в приготовлении бетонного раствора в различных пропорциях.

Бетон получается очень мощный, переносит сильную нагрузку и высокую температуру. Его можно смело использовать для фундамента. Что немаловажно, исключается появление трещин, которые оказываются неприятным последствием при любом строительстве. Что касается применения керамзита, то это вполне возможно, к примеру, для потолка, но не везде.

Керамзитобетон часто используют при индивидуальном строительстве. Малая теплопроводность делает его отличным вариантом при обустройстве перемычек, перегородок. Также допускается применение в стяжке чернового пола. Однако бетон на базе керамзита может переносить сравнительно небольшие нагрузки. Кроме того, он не справится с воздействием воды, что сильно сужает сферу применения керамзита как наполнителя кладочной смеси в ПГС.

А вот мелкие хозяйственные и дачные сооружения вполне оправдано делать из такого состава. Использование керамзита как наполнителя не требует какого-то сложного технологичного оборудования. Пониженный удельный вес позволяет применять такие блоки даже на грунтах со слабой несущей способностью.

Важно: в качестве наполнителя для заглубленного фундамента применять керамзит недопустимо. Там лучше все же пользоваться классическим щебнем, и его цена полностью оправдана.

Щебень может быть заменен и на шлак металлургического производства. Этот материал еще несколько веков назад применяли для обустройства фундаментов, сооружения домов и прокладки дорог. Сегодня он находит использование даже в самых развитых странах как отличное практическое решение. Однако ряд экспертиз показал, что этот материал может способствовать заражению местности токсичными веществами.

Критически важно правильно выбирать вид камня, чтобы гарантировать собственную безопасность и не навредить природе.

Что касается гальки, то она практически полностью соответствует по параметрам качественному щебню. Однако галечник из-за своей гладкости недостаточно прочен при укладке в асфальт или заливке цементного пола. Он неизбежно будет проседать и проваливаться. А вот как наполнитель бетона галька подходит неплохо. Мало того, она даже надежнее, чем известковый щебень.

Иногда галечник применяют и при ремонте грунтовых (не асфальтированных!) дорог. Отсев может использоваться в качестве замены песка. А вот щебень им подменять можно лишь частично. Главная задача отсевной массы — повышение равномерности распределения нагрузки и поддержание оптимального объема готового изделия. Так как отсев имеет большее разнообразие частиц по размеру, чем песок, он повышает качество внутреннего сцепления в цементе

Также у него есть еще такие преимущества:

- химические реакции мелких зерен с цементом, при которых образуются нерастворимые соединения;

- приготовление более тяжелого и плотного бетона;

- увеличение прочности смеси.

Еще в ряде регионов России (в том числе и на Урале) отсев стоит заметно дешевле песка. Рекомендуется применять более прочный материал магматического происхождения. Оптимальна порода, которая в основном составлена из частиц величиной 1,5-4 мм. Придется контролировать радиоактивное излучение. В норме оно составляет до 370 Бк на 1 кг максимум.

Но еще важно запомнить, что в бетон или асфальт категорически нельзя закладывать:

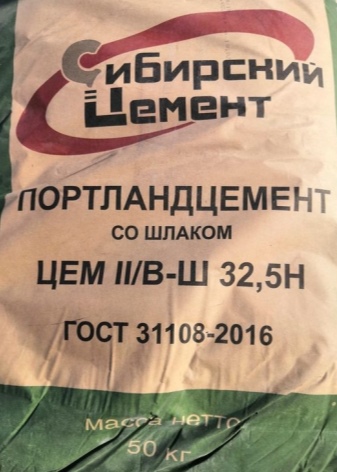

Цемент со шлаком – это полученное искусственным путем гидравлическое вещество с выраженным вяжущим эффектом. Является некоторым аналогом портландцемента. Главная его особенность заключается в том, что в составе имеются тонко измельченные отходы металлопромышленности, а именно: шлака.

Что это такое и как производят

Гранулированный доменный шлак получается как отход в процессе выплавки черного металла. Ему присущи свойства, которые относятся и к общестроительному портландцементу, но есть и отличия. В виде тонко измельченного продукта он активен в проявлении вяжущих свойств, взаимодействуя с водой, а еще с продуктами гидратации минералов клинкерного типа (тех самых, что входят в состав простого портландцемента).

Компоненты цемента со шлаком – это:

- клинкер – в нем не более 6% магния;

- шлак – до 80%, оптимальное количество этого компонента зависит от того, какие требования выдвигаются к вяжущему продукту;

- гипс – как природный чистый, так и с содержанием фосфора, фтора и бора, не больше 5% гипса должно приходиться на всю массу.

Цемент со шлаком считается вяжущим веществом, применение которого не ограничивается каким-то одним направлением. На вопрос, почему в принципе в цемент добавляют шлак, можно ответить так: бетонный раствор, включающий цемент и шлак, обладает невысокой себестоимостью. И если сравнивать цену бетонного раствора на базе стандартного портландцемента с цементом со шлаком, второй будет финансово выгоднее. То есть не лучше в принципе, а выгоднее при почти равных характеристиках.

К слову, о характеристиках. Смесь шлака и цемента еще и тем хороша, что температура тепловыделения в ней будет относительно низкой.

А также этот продукт:

- имеет повышенную стойкость к влиянию вод (сульфатных и пресных);

- отличается повышенной жаростойкостью;

- имеет высокую морозостойкость (с условием использования технологии пропаривания ЖБИ).

В целом вывод таков: в выборе материалов решает стандартное экономическое обоснование.

В себестоимость описываемого продукта не входят весомые затраты на добычу, измельчение и обработку.

Материал получают из портландцементного клинкера, шлака, глины и известняка. Дело в том, что при производстве цемента важен именно химсостав материала, а не его физическая структура. Потому выбирать исходник приходится с большим вниманием. Производя данный цемент, использовать можно и основной, и кислый доменный шлак.

К слову, сами шлаки могут быть гранулированные и негранулированные, но все же первые используются значительно чаще, и дело, опять же, в экономической составляющей.

Но есть еще одна причина использования гранулированного шлака: сам процесс производства конечного продукта с негранулированным шлаком существенно усложняется. А вот те шлаки, что добавляются в продукт после обжига, гранулированы в обязательном порядке.

Внимание! Процент наличия шлака в цементе не должен выходить за пределы 60.

Как показала практика, цемент в слиянии со шлаком означает получение материала прочного, довольно надежного, не очень долговечного, но для многих целей вполне убедительного. Вот почему так активно этот продукт используется в многоэтажном строительстве. С его помощью делают плиты и армопояса, сооружения подводные и околоводные, он же помогает в теплоизоляции, при литье некоторых изделий в строительстве. То есть совершенно разных строительных целей можно достичь, используя этот продукт: с высокой эффективностью, экономической обоснованностью и большими возможностями.

Обзор видов

ШПЦ (шлакопортландцемент) делится на два основных вида – нормальнотвердеющий и быстротвердеющий.

Нормальнотвердеющий

После застывания шлак не должен вступать в реакцию с водой, вот почему смесь нередко задействуют, создавая конструкции с повышенной влажностью.

Быстротвердеющий

В этот материал добавляют особые присадки, помогающие ускорить процесс. Присадки могут быть минеральной этиологии и вулканической, то есть пепел или пемза.

Стоит помнить, что сроки годности у цемента со шлаком ниже, чем у простого сухого цементного раствора.

Со времени отгрузки продукта должно пройти не более 45 дней до момента использования материала. А вот применять просроченный продукт – значит, сильно рисковать. Он теряет свои эксплуатационные свойства, и значительно.

Нередко возникает вопрос, существенны ли отличия портландцемента от шлакопортландцемента. Да, существенны, хотя бы тем, что первый будет стоить весомо дороже, чем второй. А также портландцемент приобретает финишную прочность быстрее, чем ШПЦ (он затвердевает окончательно через 3 недели). В портландцементе шлака нет в принципе, там есть клинкер и минсостав с присадками-ускорителями. А вот плотность ШПЦ ниже, чем у портландцемента, как и вес его тоже будет ниже – точнее, вес конструкций, из него сделанных.

Для чего пригоден

Особенно востребован этот материал, если предстоит возводить бетонные, а также железобетонные конструкции, которые будут постоянно контактировать с водной средой (так, ШПЦ М400 в составе имеет не менее 21% гранулированного материала). У продукта для этого достаточные прочностные показатели. Его берут для изготовления качественного бетонного раствора, чтобы выполнить стеновые панели и произвести сухие смеси. Той же марке М500 данный вид цемента не проигрывает фактически ни в чем, а ведь эта марка являет собой классический цемент.

Опять же, постройка стен и перекрытий с использованием арматуры – цемент с добавлением шлака преуспел и здесь. Его активно применяют на масштабных стройках, и помогает ему в этом легковесность (если сравнивать с силикатом и керамикой, ШПЦ, конечно, не пушинка, но выигрывает значительно).

Почему так важен вес: дело в нагрузке на части фундамента и конструктивные части сооружения – она будет сниженной.

Имеет возможность строитель с помощью цемента со шлаками делать плиты внушительных габаритов – экономится время монтажа, как экономятся и денежные средства. Да и транспортировка ШПЦ-панелей обычно не вызывает проблем.

Где используется материал – области применения:

- строительство монолитных и сборных элементов (имеются в виду как частные стройки, так и промышленные);

- изготовление конструкций, которые требуют максимально быстрого затвердения основы;

- укладка дорог с быстрым же схватыванием смеси;

- постройка эстакад и мостов;

- производство тротуарной плитки и брусчатки;

- малоэтажное строительство с разными его этапами – от заливки стен до работы с фундаментом;

- замеска раствора для штукатурки и кладки.

Материал активно применяется в изготовлении армированных поясов, которые тоже часто встречаются в многоэтажном строительстве. Отлично работает материал в комплексе с обычными утеплителями как средство теплоизоляции. Класс типа 50 считается лучшим выбором для армирования, класс 35 – для сооружения несущих элементов, класс 25 – для не самых главных, небольших конструкций более чем пригоден, 10 класс используется в теплоизоляции.

Пропорции при применении

Если этим продуктом решено отделывать внутренние поверхности, предпочтение следует отдать крупнозернистому шлаку. Его потребуется для раствора примерно 6 частей. Остальные 4 части придутся на мелкозернистый гранулированный шлак. А вот цемент для бетона в данном случае используется любой.

Чтобы отделать наружный фасад, разводить раствор нужно в иных пропорциях: на 3 части мелкозернистого шлака использовать 7 частей крупнозернистого.

Цемент обязательно берется качественный с высокой устойчивостью к внешним воздействиям.

Для эффективной заливки, а также в том случае, если временной запас не поджимает, можно брать негранулированный шлак. Конечно, застывание такой смеси будет медленным, но качество покрытия выигрывает у смеси с гранулированным составом. На таком трещины образуются нескоро, а вот на залитом полу с гранулированным шлаком они могут появиться уже через пару лет.

Чтобы отделать наружную часть выступающего фундамента, также потребуется гранулированный шлак. Чем большую поверхность придется отделать, тем большие гранулы должны быть в шлаке – таково соотношение. Обратная связь также работает.

Как сделать шлакобетон самостоятельно:

- за несколько часов до работы шлак следует увлажнить водой – это влияет на долговечность бетона, который образуется в ходе последующих действий;

- компоненты смешиваются в том соотношении, которое указано выше (выбрать нужное согласно цели), все тщательно перемешивается;

- после добавления в состав воды его снова нужно вымесить, чтобы получить однородное состояние смеси;

- чтобы получить среднюю марку бетона, используется 4 части шлака (реже 5) и 2 доли цемента к 2 долям песка;

- обязательно правильно использовать готовый продукт, сделать это нужно в течение часа-полутора;

- если нужно еще больше удешевить раствор, то цемент можно соединить с известью в пропорциях 3 к 1.

Пропорции обозначаются на упаковке со смесью.

У материала очевидно много плюсов, особенно для тех строительных работ, где главенствует экономия. Но есть у него и минусы, которые в некоторых ситуациях могут перевесить плюсы. Например, цемент со шлаком проявляет некоторую «капризность» при термоперепадах. И хоть он считается морозостойким, но длительно применяться в условиях пониженной температуры не может. Наконец, материал предписывает тщательный уход за конструкцией при жаре: ее придется регулярно увлажнять и покрывать полиэтиленом.

Пока бетонные смеси и стройзатворы с ШПЦ используются не очень активно, и чаще изготавливаются они в заводских условиях, а в строительстве применяются под контролем опытных специалистов. Но все же очень редким материалом продукт также не назовешь. Возможно, следует ожидать модернизации в производстве этого гидравлического вяжущего.

Подробный обзор использования цемента со шлаком в следующем видео.

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов. Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др. В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Применение[ | ]

Шлак в стеклоподобной форме Шлак средневековых доменных печей, найденный при раскопках в графстве Кент

Шлак применяется для изготовления стройматериалов (кирпич, черепица), в качестве добавки к цементу (существуют также цементы полностью изготавливаемые из шлака), как удобрение. Также шлаки — твёрдые отходы некоторых химических производств и спёкшаяся зола от сжигания твёрдого и мягкого топлива (например, каменного угля или мазута).[1]

Доменные шлаки, как правило, подвергаются грануляции[2]. Основные пути утилизации шлаков сталеплавильного производства следующие:

- извлечение металла;

- получение железо-флюса для вагранок и аглодоменного производства;

- получение щебня для дорожного и промышленного строительства;

- использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства;

- использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства;

- вторичное использование конечных сталеплавильных шлаков[3].

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Применение шлака

Шлак является вторичным сырьём. Широко применяется в строительстве: гранулированный шлак используют для получения шлако-портландцемента, в качестве заполнителя для бетонов, в дорожном строительстве, из шлаковых расплавов вырабатывают минеральную вату, шлаковую пемзу, шлаковое литьё и шлакоситаллы. Полное и комплексное применение шлака обеспечивает безотходную технологию и уменьшает загрязнение окружающей среды.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь. В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак. Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1: Мо= CaO+MgO разделить на SiO + Al2O3 > 1

Применение

Шлак применяется для изготовления стройматериалов (кирпич, черепица), в качестве добавки к цементу (существуют также цементы полностью изготавливаемые из шлака), как удобрение. Также шлаки — твёрдые отходы некоторых химических производств и спёкшаяся зола от сжигания твёрдого и мягкого топлива (например, каменного угля или мазута).[1]Доменные шлаки, как правило, подвергаются грануляции[2]. Основные пути утилизации шлаков сталеплавильного производства следующие:

- извлечение металла;

- получение железо-флюса для вагранок и аглодоменного производства;

- получение щебня для дорожного и промышленного строительства;

- использование основных шлаков в качестве известковых удобрений (шлаковой муки) для сельского хозяйства;

- использование фосфорсодержащих шлаков для получения удобрений для сельского хозяйства;

- вторичное использование конечных сталеплавильных шлаков[3].

Гранулированные доменные шлаки

Доменные шлаки гранулируются т. е. превращаются в мелкие частицы при быстром охлаждении расплавленного шлака водой или водой и воздухом. Это придает им большую активность и облегчает помол.

Быстрое охлаждение шлакового расплава предотвращает или приостанавливает его кристаллизацию, сохраняя в шлаке ту внутреннюю энергию, которая выделилась бы в виде теплоты образования и кристаллизации химических соединений. Это повышает способность тонко размолотого гранулированного шлака затвердевать при затворении водой в присутствии возбудителей твердения. Для производства шлаковых цементов можно применять основные, а также кислые шлаки (при Мо >0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S

Способы грануляции шлака

Применяются два способа грануляции — мокрый и полусухой. При мокром способе шлак из доменной пёчи или шлаковозного ковша тонкой струей выливается в бассейн или желоб, наполненные водой. Здесь он быстро охлаждается и превращается в мелкие зерна. Полученный гранулированный шлак выходит из желоба, или его извлекают из бассейна грейферным краном, элеватором и отправляют на заводы шлаковых цементов.Этот способ грануляции шлака прост, но имеет крупный недостаток: шлак получается с большой влажностью (15—40% влаги), на его сушку перед помолом тратится много топлива, по железной дороге перевозится содержащаяся в шлаке ненужная вода, зимой такой шлак смерзается, что сильно затрудняет его выгрузку из вагонов.

Гораздо лучше полусухой способ грануляции, при котором расплавленный шлак из желоба сливается на вращающийся барабан с лопастями. В желоб под напором 4—5 ати подается ограниченное количество воды; испаряясь, она резко охлаждает шлак и превращает его в полутвердую, но еще раскаленную массу, которую лопасти барабана дробят и отбрасывают на расстояние от 20 до 25 м; частицы шлака при этом охлаждаются в воздухе. Этот способ создан В. Ф. Крыловым, С. Н. Крашенинниковым и др. Шлак получается почти сухим (влажность 2—10%), что коренным образом улучшает условия его транспортировки и сушки и дает значительную экономию.

Индивидуальности и области внедрения

Гранулированный шлак везде применяется в строй целях. Доменные граншлаки в составе консистенции употребляются в качестве заменителя (время от времени отчасти) песка. Также гранулированный шлак – это действенный заменитель натуральных материалов из камня, которые употребляются для ремонта и строительства авто магистралей.

Схема производства бесклинкерных цементов.

Ежели ассоциировать основание из гранитного щебня и из шлака, то 2-ое имеет ряд преимуществ. Благодаря тому что шероховатость поверхности зернышек щебня из шлаков больше, он лучше и легче укатывается.

Щебень из доменного шлака увеличивает качество технологических черт бетона, являясь действенным заполнителем. На 70-80% его крепкость выше, чем те же характеристики у бетонной консистенции с добавлением гранита, что не может не сказываться на качестве готовых изделий.

Схема процесса сухой грануляции доменного шлака.

Тонкодисперсный бетон, применяемый в армоцементных и железобетонных конструкциях, содержит в собственном составе гранулированные шлаки. В целом состав тонкодисперсного бетона смотрится последующим образом: в роли вяжущего компонента используют шлакопортландцемент и бесклинкерные шлаковые вяжущие, дробленый отвальной/литой шлак в качестве заполнителя, вода и ПАВ.

Для заслуги полноты химико-физических действий, которые происходят при тепловлажностной обработке, и высочайшей удобоукладываемости принципиально подобрать при выбирании сочетания тонкодисперсного шлакового бетона нужное содержание воды.

Монолитный фундамент из граншлака

До 90-х годов прошлого века возведение таких фундаментов было однозначно правильным решением благодаря значительному – до 30 % содержанию в граншлаке цемента.

Сейчас из остатков доменного производства почти весь цемент, остаток в граншлаке которого снизился до 12 % и менее, используется сейчас скорее как щебенка наполнителем в бетоне. Но продолжают лить желающие сэкономить, имеющий доступ к дармовому песку или граншлаку.

Классический случай – строится дорога, подсыпается граншлаком, возможен вариант приобрести «по случаю» с доставкой. Четыре КАМАЗа достаточно для среднего фундамента. Заливается фундамент в ориентировочной пропорции 1/3/8, -цемент, песок, граншлак.

Преимущества граншлака – низкая цена и простота монтажа, не нужна тяжелая техника. Нужна большая бетономешалка, чем больше тем лучше, и пару человек. Фундамент 8 х 7 м без подвала можно вылить за 7 дней.

Недостатки– низкая скорость, часто нужна опалубка. Вылить подвал – головная боль с опалубкой.

Сравнительная стоимость – 190 грн/м. Сильно колеблется от вариантов «по случаю».

Гранулированный шлак

| Наименование | Цена |

| Отсев шлаковый (мучка). за 1 тн с НДС | от 500 руб. |

| Шлак отвальный за 1 тн с НДС | от 550 руб |

Изготовление и применение гранулированного шлака

С помощью граншлака можно получить различные виды высококачественного цемента. При этом для грануляции можно применять любой шлак. Однако, лучше отдать предпочтение шлакам, обогащенным окисью кальция (мартеновские и доменные виды шлаков).С помощью гранулированного шлака изготавливают шлакощелочной цемент. Шлакощелочной цемент может быть чистым (бездобавочным), с добавками горных пород, минералов глины, а также веществ, которые содержат кремний и щелочь.

Еще одним направлением в применении граншлака является изготовление шлакопортландцемента. Стоит отметить, что применение гранулированного шлака не понижает прочность портландцемента. Шлакопортландцемент применяется в сфере строительства. Главным направлением в его использовании является строительство гидротехнических конструкций. Применение портландцемента позволяет избежать появления трещин в бетонном массиве.

Погрузка и доставка щебня НерудГрупп:

Основные свойства

| ГОСТ | Уровень влажности (в процентах) | Модуль крупности | Наличие зерен размером более 5 мм (в процентах) |

| 3476-74 ТУ 14-127-269-2008 | 8 процентов | 3 | 1,6 процентов |

В настоящее время, когда стоимость цемента постоянно возрастает (цена на цемент повышается примерно на 30 процентов каждый год), а масштабы строительства в государстве увеличиваются, экономия этого материала становится все более актуальной.

Ваш личный менеджер Иваникин Никита

Получить консультацию

Едва ли не самый эффективный материал в области экономии цемента – это тонкомолотый гранулированный шлак (а именно его доменная разновидность). Сейчас этот материал весьма детально изучен. Доменный гранулированный шлак выступает в качестве активной минеральной добавки в цемент. Кроме того, граншлак – это основной компонент, с помощью которого получают шлакощелочные вяжущие, а также изделия на их основе. При использовании тонкомолотого граншлака одновременно решаются и многие проблемы экологического характера.

В заключение можно добавить, что стройматериалы, изготовленные на основе цемента, обладают огромными преимуществами. Спрос на такие материалы весьма велик.

Также у нас вы можете приобрести отсев шлаковый и шлак отвальный по выгодным ценам.

Чтобы бетон на известняковом щебне получился не только качественным, но и надежным используется фракция щебня 5 – 20 или 20 – 40 мм. С учетом того, что второй вариант – это идеальное решение для обустройства фундамента, из-за чего считается самым востребованным и покупаемым. Впрочем, можно сказать и по-другому. Ведь, несмотря на то, что известняковый щебень широко распространен в производстве бетона, который отличается не только хорошим качеством, но и многолетним сроком эксплуатации – у него есть свои плюсы и минусы.

Основная информация

Бетон – это наиболее распространенный строительный материал, на изготовление которого потребуются:

Щебень обеспечивает прочность и долговечность раствора.

В строительстве принято разделять растворы по маркам, которые обозначаются буквой М и стоящей рядом цифрой. Чем последняя выше, тем больше содержания цемента в смеси, а значит, тем выше его прочность. Изготавливаемый без щебня раствор называется цементным или пескобетоном.

Известняковый состав на щебне изготавливается в пропорции цемент:песок:щебень:вода, равном 1:4:2:1,5.

В зависимости от марки цемента, бетона, характеристик песка и гравия, пропорции могут изменяться.

Таблица составов известняковых растворов.

Щебень бывает известковый или известняковый (полученный из известняка), гравийный (для его изготовления используется гравий) и гранитный (соответственно, из гранита). Известняковый щебень самый дешевый из всех вышеперечисленных, достаточно морозостойкий, однако наименее прочный. Бетон на известковом щебне в продажу поступают марок М100-М300. Это раствор с наименьшим содержанием цемента, а значит, наименее прочный. Известняковый щебень и раствор на его основе пригоден, в том числе, и для укладки ленточных фундаментов, полов и разнообразных неответственных конструкций, заборов, лестничных клеток. Марки М100 используют для строительства малозаглубленных фундаментов и фундаментальных плит, М150 – для заливки полов в помещениях без воздействия агрессивной среды, М200 – для частного строительства, а М250 и М300 – для монолитных перекрытий, балок, фундаментов в заболоченной местности.

Чтобы приготовить более прочный раствор (марки М350 и выше), известняковый щебень уже не используется, так как он не пригоден для возведения конструкций с большими нагрузками. Для этой цели используют гравий и получаемый на его основе гравийный бетон, а для особо прочных конструкций и гранитный состав. Гравий – это осадочная горная порода из зерен с размером 5-70 мм округлой формы с гладкой поверхностью. В щебне форма зерен угловатая, а поверхность шероховатая. Благодаря этому в щебне сцепление выше.

Цены на бетоны на известняковом щебне от компании «Мегалит»

| Номенклатура (номер состава) | Цена, руб за м.куб (без НДС) | ||

| БСТ В12,5П3F25W2 (М150) (54-2003) | |||

| БСТ В15П3 F50 W2 (М200) (52-2003) | |||

| БСТ В20 П3 F100W6 (М250) (67-2005) | |||

| БСТ В20П3 F75W4 (М250) (55-2003) | |||

| БСТ В20П4 F75W4 (М250) (11-2005) | |||

| БСТ В22,5 П4 F100 W6 (М300) (1-2004) | |||

| БСТ В22,5П3 F75 W4 (М300) (9-2004) | |||

| БСТ В22,5П4 F75 W4 (М300) (9/1-2004) | |||

| БСТ В7,5П3 F50W2 (М100) (53-2003) | |||

Свойства известнякового щебня

Разумеется, основным преимуществом является цена – особенно на фоне более дорогого гранитного щебня. По характеристикам же известковая щебенка достаточно сильно уступает своему старшему брату, что, однако, не мешает использовать ее при производстве бетона.

Для получения бетонной конструкции лучшего качества важны показатели прочности, морозостойкости, лещадности и наличия примесей.

- Прочность. Обычно для бетонных растворов используется щебень марки М400-М600. Таких показателей вполне достаточно для производства качественного бетона, особенно если нагрузка на конструкцию будет небольшой или средней.

Общая прочность известкового щебня варьируется от М200 до М800. До показателей гранитного не дотягивает, но экономичность материала делает его неплохой альтернативой для маленьких и средних строительных проектов.

- Лещадность. В основном, данный материал относится к I-II классу, что по ГОСТу означает «высококачественный щебень». Количество игольчатых и пластинчатых зерен составляет менее 15% от общей массы. Это значит, что в бетоне будут отсутствовать пустоты, уменьшающие прочность конструкции, а затраты раствора при этом будут не слишком высокими.

- Морозостойкость. В среднем составляет 50-200 циклов. Для данного вида щебня резкие перепады температуры и большое количество осадков не является проблемой. Поэтому морозостойкость – одно из главных преимуществ.

- Примеси. Как правило, процент примесей составляет порядка 5-12%, поэтому на конечную прочность эта характеристика влияния не оказывает.

Дополнительными преимуществами данного материала является ударопрочность, низкая радиоактивность и стойкость к воздействию влаги.

Известковый щебень – достаточно надежная замена гранитного

Необходимость известняка

Цемент при затвердевании преобразуется в камень, но камень не чрезвычайно крепкий, склонный к деформациям, с большой усадкой до 2 мм. Величина, естественно, маленькая, но ввиду невозможности контролировать равномерность усадочных действий, эти 2 мм вызывают внутреннее напряжение и микротрещины, снижающие долговечность и крепкость цементного камня. Потому, во избежание обрисованных выше угроз, в состав добавляют заполнители: большие (гранит, гравий) и маленькие (песок).

Они призваны сделать структурный основа для снятия усадочных напряжений, прирастить модуль упругости консистенции и ее крепкость, понизить деформацию конструкций, уменьшить ползучесть. Не считая того, песок, гранит и гравий удешевляют бетон. Все заполнители лучше применять промытые и очищенные от примесей, которые могут плохо воздействовать на крепкость конструкций. Для изготовления консистенции для вас пригодятся:

Известняковый обширно применяется в строительстве для производства железобетонных плит, перекрытий, базовых блоков, ригелей и колонн. Для раствора лучше подходят заполнители средней фракции. Особо маленькие камешки лучше применять для наполнения полостей, а большие фракции повысят крепкость схватывания. Огромное значение имеет и форма щебня: кубовидная, пластинчатая и игольчатая. 1-ая форма содействует повышению межзерновой густотности в растворе, состав с ней наиболее крепкий. Для хорошей схватываемости и прочности лучше, чтоб в щебне либо гравии было менее 15% по массе игольчатых и пластинчатых камешков. В растворе может находиться несколько фракций гранита либо гравия. Основное – отлично их перемешать и умеренно распределить по консистенции.

Бетон какой марки лучше взять на фундамент

М200 П3 В15

- обустройство фундаментов разного типа для строений общественного, жилого назначения;

- сооружение тротуаров, пешеходных дорог;

- отливка ограждений, бордюров, лестничных пролетов;

- формирование стяжки, в том числе под наливные полы.

- водостойкость W4-20 – зависит от процентного соотношения воды, твердых наполнителей;

- подвижность 5-20 см;

- прочность 159 кг/см2;

- плотность 1500 кг/м3.

Для применения в изделиях ЖБИ, заливке фундамента бетон дополняется армирующими компонентами.

Серии бетонов от «Мегалит» для частных застройщиков

На основании изучаемых годами пожеланий частных клиентов лаборатория компании провела большую работу по подбору составов и специально для данного сегмента потребителей разработала составы бетона с минимальной себестоимостью, а значит, и минимально возможной ценой при ПОЛНОМ соблюдении требований ГОСТов.

-

Бетоны серии«Эконом»: подходят для бетонирования неглубокой и широкой опалубки (смесь сама держит форму, снижая давление на опалубку).

Бетоны серии «Оптимум»: смесь растекается без расслаивания и заполняет форму под влиянием собственной массы или небольшого механического воздействия, сохраняя при этом монолитность и однородность.

Бетоны серии «Супер»: смесь обладает высокой подвижностью, нерасслаиваемостью, хорошими литьевыми качествами, отличается более высокими показателями по прочности, водонепроницаемости, морозостойкости.

Подробнее о бетонах и растворах данных серий вы можете узнать в разделе Частным застройщикам.

Уровень морозостойкости

Для этого щебня характерна морозостойкость в пределах 50 – 200 циклов. В то время как обильные осадки, резкие перепады температуры и негативное воздействие погодных условий не является проблемой. Именно то этому, морозостойкость – это одно из главных преимуществ бетона на известковом щебне.

Технические характеристики и свойства бетона для фундамента на известняковом щебне

бетон указанной категории изготавливается из воды, цемента, песка и известнякового щебня в качестве крупного заполнителя (+ дополнительные химические компоненты для придания материалу определенных свойств).

Требования к компонентам:

В роли вяжущего материала используются цементы, соответствующие стандартам, прописанным с учетом сфер использования бетона (портландцемент, пуццолановые и клинкерные цементы и др.).

В роли крупного заполнителя применяется щебень из горных пород со средней плотностью зерен от 2,0 до 3,0 г/см (распространенный вариант заполнителя в тяжелых бетонах для фундамента), соответствующий основным параметрам и размерам, указанным в ГОСТ 8267-93 (допустимое содержание пылевидных и глинистых частиц, щебня игловатой и пластинчатой форм, зерен слабых пород, минимальное содержание вредных примесей).

В роли мелкого заполнителя выступает карьерный песок со средней плотностью зерен от 2000 до 2800 г/см, соответствующий требованиям государственного стандарта по части содержания пылевидных и глинистых частиц, плотности, водопоглощении, пустотности и пр.).

М300 П3 В22,5

Бетон марки М300 относится к группе тяжелых бетонов с высокими техническими характеристиками и широкой областью применения. В состав входит цемент М400-500, мелкий наполнитель в виде речного песка, крупный наполнитель – известняковый щебень особой очистки, пластификаторы, гидрофобизаторы, очищенная вода.

- строительная смесь для объектов малой, средней этажности любого назначения;

- отливка лестничных пролетов, ограждений, бетонных конструкций монолитного, ж/б вида;

- сооружение фундаментов, в том числе на подвижных грунтах;

- формирование перекрытий, перегородок;

- отливка свай, столбов.

- масса до 1900 кг/м3;

- морозостойкость F150;

- водостойкость W6;

- подвижность П4-5.

Для увеличения пластичности, гибкости смеси в состав включают определенные типы присадок, пластификаторов.

Марки и классы известнякового бетона

П3, П4 — марки удобоукладываемости бетонной смести:

П3 — подвижная, с осадкой конуса 10-15 см ( наиболее часто используемая смесь, хорошо заполняющая полости опалубки);

П4 — подвижная, с осадкой конуса 16-20 см (специальная смесь для перекачки бетононасосом).

Читайте также: