Как увеличить марку кирпича на изгиб

Обновлено: 06.05.2024

Проведем анализ напряженного состояния отдельных кирпичей в кладке под давлением. Есть косвенные указания на то, что отдельные кирпичи испытывают изгиб. Для более детального изучения прочности кирпича на изгиб была изготовлена специальная установка с 40 тензометрами, регистрирующая деформации пяти рядов кладки столба 2 х 2 кирпича (рис. 1). На каждом ложке измерялись деформации в четырех точках, а на тычке - в двух точках. На рис. 2 показаны в сильно увеличенном масштабе деформации отдельных кирпичей одного из испытанных столбов при двух ступенях нагрузки. На последней ступени мы уже имеем появление продольных трещин. При напряжениях, близких к разрушающим, деформации оси в ту и другую стороны от среднего положения доходили до 0,1 мм. Стрела прогиба на участках, имеющих кривизну в одну сторону, доходила до 1/600 длины участка. Хотя в абсолютных величинах изгиб кирпича и не велик, но при большой высоте кирпича и его хрупкости он достаточен, чтобы вызвать разрушение от напряжений изгиба и среза. Ориентировочный подсчет этих напряжений по деформациям показал соответствие их пределу прочности кирпича на изгиб и срез. В то же время напряжения сжатия составляют только 15-25% от предела прочности кирпича на сжатие.

Рис. 1. Установка с 40 тензометрами для одновременного замера деформаций кирпичей в пяти рядах кладки столба (ЦНИПС).

Эти испытания кирпича на изгиб привели к выводу, что появление первых трещин в кладке вызывается напряжениями вследствие изгиба отдельных кирпичей. Оставалась невыясненной причина изгиба. Казалось бы, что при равномерной нагрузке отдельные кирпичи должны испытывать только равномерное сжатие, но так было бы, если бы постель раствора, на которой лежит кирпич, передавала давление равномерно.

Рисунок 2. Деформации изгиба отдельных кирпичей в кладке при сжатии. (На рисунке масштаб деформаций в 200 раз больше масштаба размеров кирпича).

Для проверки степени равномерности плотности шва в кладке были подвергнуты исследованию рентгеновскими лучами швы раствора, взятые из кладки. Регистрирующим микрофотометром Коха и Гуса была графически получена степень поглощения (затемнения) рентгеновского луча в отдельных точках, соответствующая плотности раствора на данном участке (рис. 3). Графики показали значительную неравномерность этой плотности. Неравномерность плотности шва получается уже при перемешивании раствора, но особенно увеличивается в процессе кладки, когда каменщик вначале накладывает неровную постель из раствора и затем уплотняет ее осаживанием в раствор кирпича.

Рис. 3. Определение прочности шва кладки с помощью рентгеновских лучей. (Ломаная линия записана микрофтометром Коха и Гуса и характеризует затемнение рентгеновского луча на протяжении одного кирпича).

Описанные выше опыты 1935-1936 гг. выяснили, что первое разрушение кладки происходит от изгиба и среза кирпича. Этим напряжениям кирпич вследствие его хрупкости сопротивляется плохо. Разрушение же от сжатия кирпича происходит только в последней стадии, когда столб уже расчленен продольными трещинами на отдельные участки; некоторые из этих участков выключились из работы, а другие, наоборот, восприняли на себя всю нагрузку. Раздробление кирпича имеет место только в отдельных участках кладки. Таким образом анализ разрушения кладки показал следующее:

Кирпич обладает высокой прочностью на сжатие и эта прочность превышает аналогичный показатель газобетонного блока в шесть раз! Но как ни странно, стена из обычного кирпича и стена из газобетона по прочности примерно равны. В чём причина? Давайте разберёмся!

Кирпич глазами обывателя

Кирпич, бесспорно, материал крепкий. Его прочностные характеристики в несколько раз превышают показатели лёгких ячеистых бетонов и это факт. И также кирпич славится своей долговечностью, экологичностью и дешевизной. О долговечности можно судить по старинным зданиям, выполненным из этого прекрасного строительного материала. Не стоит обходить вниманием его эстетические качества — кирпичные здания действительно выглядят привлекательно. Вывод напрашивается один: кирпич нужно брать и строить только из него.

Немного рассуждений на тему

Но мы привыкли рассматривать кирпич как отдельный элемент. Да, действительно, он обладает выдающимися характеристиками, но, как всегда, есть одно но: кирпич является частью стена, а стена — это уже отдельная система. И в этой системе, помимо вышеупомянутого кирпича присутствуют: раствор; и, как ни странно, качество работ. И именно эти факторы сводят на нет отдельные характеристики кирпича.

Что влияет на прочность кладки?

Для разбора этого вопроса сначала нужно взглянуть в “Пособие по проектированию каменных и армокаменных конструкций”. Там в пункте 3.4 чёрным по белому указано.

На кладку подвергающуюся силам сжатия действую факторы:

- прочность кирпича;

- размеры и геометрия кирпича (правильность формы);

- количество пустот в пустотелом кирпиче;

- кладочный раствор и его прочность;

- удобоукладываемость раствора (подвижность);

- деформативность застывшего раствора;

- качество кладочных работ;

- перевязка кладки;

- сцепляемость раствора с поверхностью камня;

- степень заполненности вертикальных швов.

И также немалое влияние на конечную прочность стены даёт сопротивление камня усилиям на изгиб и растяжение. Пункт 3.7 говорит: сцепление раствора с камнем и качество заполнения вертикальных швов влияют на прочность кладки при сжатии. Монолитность кладки, её устойчивость к трещинам, сопротивление изгибу и растяжению при неравномерной осадке фундаментов существенно зависят от вышеуказанных факторов.

Здесь стоит обратить особое внимание на словосочетание: монолитность кладки. Если просто то в стене не должно быть незаполненных швов, пустот, гнёзд и прочего. Заботится ли об этом каменщик при работе?

Вывод: прочность кладки на сжатие при возникновении в ней момента напряжения значительно меньше, чем этот же параметр у отдельно взятого элемента кладки — кирпича.

Факторов много и здесь приходит на ум выражение про то, как закуска градус крадёт . И если разбирать каждую причину в отдельности, получится, что стена в итоге теряет большую часть прочности именно из-за раствора и качества кладки.

Где собака зарыта

Первый фактор — использование высокомарочных кладочных растворов. Многие полагают, что применение сверхкрепких растворов для возведения стены повысит качество кладки. Сцепление раствора с камнем напрямую зависит от наличия вяжущего в его составе, — чем больше цемента, тем меньше сцепление. Связано это с тем, что при высыхании раствор сжимается, изменяется в размере; размер кирпича остаётся неизменен. Сцепление раствора и камня при этом утрачивается из-за подвижек раствора. Это называется — усадочные трещины и по причине этих трещин стена в итоге продувается. Есть одно правило — чем прочнее раствор, тем меньше деформативность кладки и выше её хрупкость. Следовательно, чем ниже марка раствора, тем меньше усадка. Лучше всего вводить в состав кладочных растворов известь и снижать количество цемента.

Второй фактор — качественная стройка по стандартам занимает время и стоит денег. Сейчас все гонятся за количеством выложенных кубов и построенных домов, что значительно влияет на прочностные характеристики строений. Если прибегнуть к вышеуказанному пособию, в пункте 3.7 можно увидеть, что есть даже такое понятие, как вибрирование кирпичной кладки для лучшего уплотнения раствора. Вибрация повышает прочность кладки в 1.5-2 раза — так достигается наилучшее качество. А кто будет с таким усердием заполнять швы? 50% каменщиков работают по наитию это делать не будут.

Что в итоге?

Если смотреть теоретически, то высокопрочный кирпич и крепкий раствор — должны дать соответствующий результат. Но это тот случай, когда плюс на плюс даёт минус. Нужно придерживаться правил и соблюдать баланс между камнем и раствором.

Проектировщики знают про всю ситуацию с качеством кладки и расчёты делают с учётом понижающих коэффициентов. У инженеров среднестатистическая кладка называется: средняя по отрасли. То есть, в итоге, со всеми погрешностями прочность кладки теряет от прочности её главного элемента — кирпича до 90%.

Популярный спор — кирпич или газобетон

Именно слабостью кладки пользуются сторонники газобетона в доказательство, что их дома не уступают по прочности кирпичным — они отчасти правы. И если разобраться, можно понять, почему газобетон — материал технологичный. Дело в геометрии и крупноформатном размере блока. Ровная геометрия и большой размер позволяют снизить количество кладочного раствора. То есть, прочность на сжатие блока и стены из газобетонных блоков остаётся практически неизменной, в то время как кирпичная кладка теряет всю изначальную прочность камня.

Вы выбираете газобетон или кирпич? Пишите в комментариях!

Нас уже больше 30 тысяч! Подпишитесь на наш канал, поставьте лайк, поделитесь публикацией — мы работаем , чтобы вы получали только полезную и актуальную информацию!

Марка кирпича по прочности – одна из важнейших характеристик изделия, определяющая область применения кирпича. При определении прочности кирпича в зависимости от способа измерения разделяют:

- определение предела прочности при сжатии;

- определение предела прочности при изгибе (измеряется только у клинкерного, рядового и утолщенного кирпича).

На основании, определенного предела прочности изделию присваивается марка ( М100, М125, М150, М200, М250, М300), для камня керамического к вышеперечисленным добавляются марки М25, М35, М50, М75, а для клинкерного кирпича марка изделия выбирается из ряда М300, М400, М500, М600, М800, М1000.

Порядок измерения предела прочности при сжатии и изгибе подробно приведен в ГОСТ Р 58527-2019 и ГОСТ 530-2012. Остановимся на тонкостях, которые необходимо знать.

- Для определения марки по прочности испытания проводят на 5 образцах камня керамического или на 15 (10 сжатие + 5 изгиб) образцах рядового и утолщенного кирпича.

- Кирпич и камень испытывают в воздушно-сухом состоянии, т.е изделие перед испытанием сушат в сушильном шкафу до постоянного веса .

- При испытании на определение предела прочности при изгибе ( для рядового и утолщенного кирпича) в качестве образца используют один кирпич.

- При испытании на определении предела прочности при сжатии кирпича используют составной образец из двух целых кирпичей, уложенных «постелями» друг на друга.

- При испытании камня керамического в качестве образца используют один целый камень.

- Опорные поверхности выравнивают шлифованием, при этом отклонение от плоскостности опорных поверхностей испытуемых образцов не должно превышать 0,1 мм на каждые 100 мм длины, а непараллельность опорных поверхностей испытуемых образцов (разность значений высоты, измеренной по четырем вертикальным ребрам) должна быть не более 2 мм.

На данном моменте необходима следующая оговорка, – ГОСТ 530-2012 (п 7.10.1) допускает при проведении приемо-сдаточных испытаний применять иные способы выравнивания опорных поверхностей образцов (технический войлок, резинотканевые пластины, выравнивание цементным раствором) при условии наличия корреляционной связи между результатами, полученными при разных способах выравнивания. При этом корреляционный коэффициент определяют по отношению к выравниванию опорных поверхностей шлифованием по Приложению В ГОСТ Р 58527-2019 не реже чем раз в год и оформляют соответствующим протоколом.

- Непосредственно для определения предела прочности при сжатии образец устанавливают в центре опорной плиты машины для испытаний на сжатие, совмещая геометрические оси образца и плиты, и прижимают верхней плитой испытательной машины. При испытаниях нагрузка на образец должна возрастать так, чтобы разрушение образца произошло не ранее чем через 1 мин. Значение разрушающей нагрузки регистрируют. Предел прочности при сжатии Rсж (МПа) определяют по формуле:

Rсж=F/S

где, F- разрушающая нагрузка (Н);

S – площадь поперечного сечения образца (мм2)

Предел прочности при сжатии образцов вычисляют с точностью до 0,1 МПа

(При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм результаты испытаний умножают на коэффициент 1,2 ).

- При определении предела прочности на изгиб образец устанавливают на двух опорах пресса. Нагрузку прикладывают в середине пролета и равномерно распределяют по ширине образца согласно чертежу. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20 - 60 с после начала испытаний.

Схема испытания кирпича на изгиб

Предел прочности образца при изгибе Rизг (МПа) вычисляют по формуле

Rизг = (3xFxL)/(2xBxH 2 )

где, F- разрушающая нагрузка, установленная при испытании образца, Н ;

L - расстояние между осями опор, мм ;

B - ширина образца посередине, мм;

H - высота образца посередине, мм.

Определение марки кирпича по пределу прочности при сжатии и изгибе

Цель:научиться определять пригодность кирпича к применению по внешним признакам и марку кирпича по пределу прочности при сжатии и изгибе.

Приборы и оборудование: гидравлический пресс, мерные линейки, штангенциркуль, угольник поверочный 90°, образцы керамических материалов.

Оценка качества керамического кирпича по внешним признакам

Кирпич или камни осматривают, оценивают их форму и определяют линейкой размеры, отклонения от перпендикулярности граней, отбитости углов, отбитости и притупленности ребер, длину сквозных трещин, степень обжига.

Величины искривлений, отбитости ребер и углов кирпича определяют, прикладывая угольник к поверхностям изделий. Замеры производят штангенциркулем с точностью до 0,1 мм. Результаты осмотра и обмера сравнивают с требованиями стандарта и делают вывод о пригодности материала к применению.

1 – стальной угольник, 2 – кирпич, 3 – стальная линейка

Рисунок 1.1 Схема измерения рельефной поверхности и отбитости углов кирпича

| Показатели | Отклонения от размеров и показателей внешнего вида по СТБ 1160-99 | Фактическая величина |

| Размеры, мм | 250х120х65 | |

| Отклонения от размеров, мм — по длине — по ширине — по толщине: — кирпича — камня | ± 5 ± 4 ± 3 ± 4 | |

| Искривление граней ребер, мм | ˂3 | |

| Отбитости углов глубиной от 10 до 15 мм, шт | ||

| Отбитости и притупленности ребер, не доходящие до пустот, глубиной более 5 мм, длиной по ребру от 10 до 15 мм, шт | ||

| Трещины по постели полнотелого кирпича до 30 мм, пустотелых изделий – не более чем до первого ряда пустот, шт: — на ложковых гранях -на тычковых гранях |

Определение марки кирпича по пределу прочности при сжатии и изгибе

Наименование оборудования ____________________________________________________

| Схема испытания керамического кирпича на сжатие | Схема испытания керамического кирпича на изгиб |

Предел прочности на сжатие определяют на образцах, состоящих из двух целых кирпичей или двух половинок кирпича.

Для испытания из двух кирпичей или двух половинок изготавливают образцы в виде куба. Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4…0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3 – 5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома должны быть направлены в противоположные стороны.

Верхнюю поверхность образца выравнивают цементным раствором толщиной 3 – 5 мм, накрывают листом бумаги и прижимают стеклом.

Перед испытанием полученный образец выдерживают в течение 3 суток в помещении при t=20±5°C и относительной влажности воздуха 60 – 80% для набора прочности раствора.

Для выравнивания поверхности допускается применять прокладки из технического войлока и резинотканых платин, картона.

Предел прочности при сжатии определяют по формуле: .

Лабораторная работа № 3 Оценка соответствия кирпича требованиям госТа осмотром и обмером. Определение прочности керамического материала

Цель работы: оценка соответствия кирпича требованиям ГОСТов осмотром и обмером. Определение марки кирпича.

В результате выполнения лабораторной работы студент должен

знать:

свойства и принципы производства керамики,

основные виды и область применения керамики.

уметь:

оценивать качества кирпича осмотром и определять его марку,

определять назначение плиток и стеклянных изделий.

образцы керамических стеновых и облицовочных материалов.

Порядок выполнения лабораторной работы:

Керамическими называют искусственные каменные материалы, получаемые из глиняных масс путем формования, сушки и последующего обжига. После обжига керамические

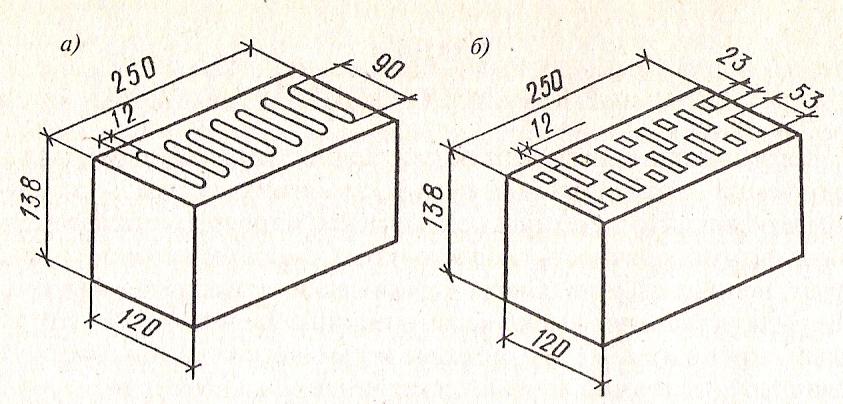

Рис 1. Керамический кирпич полнотелый (а), с 32 (6), 18 (в) и 28 (г) пустотами

1 — постель; 2 — ложок; 3 — тычок

Для оценки качества керамических материалов в лаборатории проверяют следующие основные их свойства: внешний вид, форму и размеры, степень обжига, предел прочности при сжатии и изгибе, водопоглощение, мо-розостойкость.

Рис 2. Пустотелые керамические камни с 7 (а) и 18 (6) пустотами

Керамический кирпич в основном применяют для кладки стен зданий, поэтому к нему как к стеновому материалу предъявляют требования по прочности и теплопроводности. Желательно, чтобы он обладал наибольшей прочностью при возможно меньшей теплопроводности, что позволит уменьшить толщину и массу стены и снизить стоимость конструкции. Теплопроводность кирпича в значительной мере зависит от его водопоглощения. Чем выше водопоглощение, тем больше пористость и, соответственно, меньше теплопроводность.

Для оценки качества керамического кирпича согласно ГОСТ 530-95 отбирают среднюю пробу от каждой партии кирпича (за партию принимают 100 тыс. шт) и не менее 30 шт. направляют на испытание в лабораторию. При поступлении на строительство кирпича в количестве менее 100 тыс. шт. пробу отбирают как от целой партии.

Для выполнения лабораторных работ по этой теме подгруппу студентов разделяют на бригады по два-три человека так, чтобы общее число испытаний кирпичей равнялось пяти. Каждая бригада выполняет испытание одного образца-кирпича. Результаты испытаний, полученные каждой бригадой, заносят затем в общую таблицу отчета для лабораторных и практических работ, на основании которых делают выводы о качестве кирпича.

Определение качества кирпича по внешнему осмотру и обмеру

Внешним осмотром устанавливают наличие недожога в контролируемом кирпиче, для чего сравнивают отобранные образцы с эталоном (нормально обожженным кирпичом). Более светлый вид кирпича, чем у эталонного («алый» кирпич), и глухой звук при ударе по кирпичу молотком указывают на наличие недожога. Пережженный кирпич характеризуется оплавлением и вспучиванием, имеет бурый цвет и, как правило, искривлен. Недожженный и пережженный кирпич является браком.

Белый силикатный кирпич — автоклавное изделие, категория бетона из силиката и мелкодисперсного заполнителя. Производится продукт путем автоклавной термообработки при нагнетании горячего пара. Регламентируются качества, технология изготовления, свойства кирпича силикатного по ГОСТ 379-2015, принятому в октябре 2015 года. Блоки подразделяются на категории по размеру:

- одинарный — 250х120х65 мм;

- полуторный — 250х120х88 мм;

- двойной — 250х120х138 мм.

Объемы материалов устанавливает ГОСТ 530-2012. Силикатные камни классифицируются по следующим характеристикам:

- по назначению — конструкционные, которые требуют дальнейшего облицовывания или оштукатуривания, лицевые с расшивными швами;

- по геометрическим параметрам — полнотелые, пустотелые;

- по прочности — на серии М75-М300;

- по морозоустойчивости — на категории F15-F50;

- по теплопроводности;

- по пожаробезопасности;

- по водостойкости.

Данные характеристики регламентируются ГОСТ 379-2015.

Марки прочности силикатного кирпича

Важное качество силикатного камня — прочность. Материал применяют для постройки многоэтажных домов, рассчитанных на долгий период службы. Для высоток с различным количеством этажей необходимо сырье с разной прочностью, марки которой обозначаются буквой “M”. Идущие следом числа показывают значения давления при сжатии, после действия которого материал разрушается. Стандарт ГОСТ регулирует марки прочности силикатного кирпича, разделяет их на 8 серий.

Подобная маркировка говорит, что сырье рассыпается при давлении на него, не превосходящем 7,5 МПа. Такая модель кирпича востребована для частного использования, характеризуется относительной легкостью. Вышеупомянутая серия не пожаробезопасна, но имеет хорошую звукоизоляцию, чем обусловлено ее частое использование в возведении перегородок в помещениях.

Серия продукта отличается более высоким уровнем допустимого давления. Материал разрушается при давлении свыше 10 МПа. Камень используется для постройки зданий высотой в 2 этажа, так как показатели стойкости считаются недостаточными для возведения многоэтажных домов.

Изделие вида М125 имеет наиболее высокую стойкость к давлению — предел составляет 12,5 МПа. Областью применения сырья являются малоэтажные здания. Используя при строительстве данный вид кирпича, не стоит возводить дома выше 3 этажей. При игнорировании такого правила возникнет перегруз, конструкция будет разрушена. Однако неоспоримым плюсом строительного компонента является экологическая чистота, безвредность.

Подобного рода вещество применяется для сооружения самонесущих и несущих стен в зданиях высотой в 5-6 этажей, стойкость к сжатию достигает 15 МПа. Благодаря своей прочности материал не имеет ограничений в использовании. Камень хорошо сохраняет тепло и отличается высокой морозостойкостью.

Блок используется не только для жилого, но и для промышленного строительства. При отсутствии контактов с грунтовыми водами и хорошей гидроизоляции он применяется для изготовления подземных конструкций. Прочность на сдавливание достигает 17,5 МПа. Материал характеризуется большой степенью сопротивления ветрам, резким скачкам температуры воздуха, влаге.

В возведении построек высотой в 9-10 этажей используется строительный материал с данным сертификатом. М200 выдерживает нагрузку в 20 МПа. Для возведения подземных и надземных построек промышленного характера стоит использовать сырье прочное, с высоким классом морозостойкости. Кроме того, последнее характеризуется малым влагопоглощением.

Силикатный блок данной серии способен выдержать давление до 25 МПа при сжатии. Подобный строительный материал предназначен для возведения многоэтажных зданий и любых надземных конструкций.

Выдерживает оказываемое давление в 30 МПа. Это максимум для данного вида сырья. Камень применяется для усиления прочности любых построек при наличии хорошей гидроизоляции, для изготовления фундаментов зданий, которым необходимо будет выдерживать большие нагрузки. М300 огнеупорен, поэтому из него возводят камины и печные трубы.

Классы морозостойкости

Морозостойкость — способность материала выносить сменяющие друг друга замораживание и оттаивание без каких-либо последствий, без существенной потери внешнего вида — появления шелушений, сколов, утраты технических характеристик. Согласно ГОСТ выделяют следующие классы:

Классификация говорит о долговечности силикатного кирпича. К строительству допускается камень любой марки. Облицовочный по ГОСТ имеет показатель не менее 35.

Свойства и технические характеристики силикатного белого кирпича

В качестве сырья для материала используется 9 долей кварцевого песка и 1 доля извести. В состав возможно вхождение различных модифицирующих добавок. Сырье прессуют и подвергают автоклавной доработке при температуре до 200°С и давлении в 12 атмосфер. Автоклавная обработка придает продукту высокую прочность: силикатный блок — надежный строительный камень. Кроме того, свойственны ему и другие достоинства.

Каждая марка силикатного продукта имеет свои индивидуальные свойства и характеристики. Прочность, теплопроводность, морозостойкость, вес, экологичность, водостойкость, пожаробезопасность — крайне важные критерии при выборе камня. Благодаря знанию таких особенностей проще понять, какой марки силикатный кирпич подходит для необходимой цели.

Плотность и вес

Силикатный блок изготавливается в 2 классах:

Соответственно классу меняется плотность. Пустотелый камень характеризуется средней плотностью, ограниченной рамками от 1100 до 1500 кг на м3. Полнотелый кирпич обладает плотностью, превышающей 1500 кг на м3. Данная классификация характеризуется степенью заполнения объема камня твердым веществом.

Определяется плотность отношением объемного веса сухого вещества к его удельному весу, выражается в процентах. Прочая доля объема приходится на пустоты, поры. Вес камня находится в прямой зависимости от его плотности, размеров и формы. На вес материала оказывает воздействие не только процент плотности, но и уровень пористости. Стандарт веса по ГОСТ 530-2012 силикатного белого кирпича таков:

- рядовой одинарный — 3,2 кг;

- полуторный — 3,7 кг;

- двойной — 5,4 кг;

- лицевой полуторный — от 3,7 до 4,3 кг;

- двойной — до 5,8 кг.

Прочность

Показатель для материала регулируется ГОСТ 379-2015. На прочность силикатный блок проверяется при изгибе и сжатии. По этим данным материал разделяют по классам прочности, приведенным в таблице.

| Марка | Предел прочности, МПа | ||

|---|---|---|---|

| При сжатии | При изгибе | ||

| Все изделия | Полнотелый кирпич | Пустотелый кирпич | |

| 300 | 30 | 4 | 2,4 |

| 250 | 25 | 3,5 | 2 |

| 200 | 20 | 3,2 | ,8 |

| 175 | 17,5 | 1 | 1,6 |

| 150 | 15 | 2,7 | 1,5 |

| 125 | 12,5 | 2,4 | 1,2 |

| 100 | 10 | 2 | 1 |

| 50 | 7,5 | 1,6 | 0,8 |

Указанные значения предельны, при них материал разрушается. Согласно ГОСТ, минимальный класс для лицевого кирпича — 125. Прочнее сжатие будет у материала марки М300.

Теплопроводность

Критерий описывает число единиц тепла, проходящих через препятствие из материала толщиной в 1 м. Этот параметр у силикатного материала не на высоте, зданиям из него необходимо обязательное утепление, иначе толщина стены должна достигать больших размеров. По стандарту кирпичного требования полнотелый силикатный кирпич имеет теплопроводность 0,65 — 0,88 Вт/м*С, параметр у пустотелого — 0,56-0,81 Вт/м*С. Имеются некоторые способы, с помощью которых возможно увеличить способность к сохранению тепла:

- использование специализированных добавок;

- создание в теле сырья искусственных пустот;

- применение теплоизолирующего покрытия наружной части материала;

- добавление в качестве наполнителя керамзитового песка.

Необходимо заметить, что чем плотность камня выше, тем ниже процент водопоглощения. Последнее влияет на коэффициент теплопроводности.

Морозостойкость

Критерий морозостойкости зависит от числа циклов полного замораживания и оттаивания. Признаков разрушения строительного материала, таких как рассыпание, расслоение, быть не должно. Прочность же может уменьшиться не более чем на 20%. Совсем недавно в материал при изготовлении стали добавлять дисперсные фракции, чтобы предупредить замерзание влаги в микрокапиллярах.

Требования по морозостойкости к сырью серии М150 и выше предъявляются только в случае использования для облицовки построек. Материал должен пройти 25 циклов испытаний без уменьшения прочности более чем на 20%. Морозостойкость силикатного кирпича зависит в основном от морозостойкости цементирующего вещества, которая в свою очередь определяется его плотностью, микроструктурой и минеральным составом новообразований.

Водостойкость

По ГОСТ предельным является значение в 6%. При наибольшем поглощении влаги этот критерий достигает 11%, материал теряет в прочности. В районах с постоянной сыростью, дождливостью применение силикатных блоков не рекомендуется. Не используются они в регионах с высоким уровнем грунтовых вод. Силикатный блок нуждается в защите — при сооружении фундамента, при кладке стен для влажных помещений, при возведении открытых незащищенных конструкций. В противном случае он утрачивает свое главное свойство — прочность.

Пожаробезопасность

Пожарная безопасность домов, строений, конструкций зависит от способности строительных материалов выдерживать воздействие высоких температур и противостоять открытому огню. Силикатный блок — негорючее сырье. Подобный материал из-за высокой огнестойкости используют при возведении каналов для вентиляции. Однако кроме огнеупорной марки М300 применять материал для изготовления печей, каминов нельзя, температура в 500°С станет критичной, камень начнет рушиться.

Радиационная активность

- головные боли;

- аллергия;

- слабость.

Но уровень радиационного фона при использовании такого рода сырья не превышает безопасных пределов. По величине излучения блок отличается минимальными показателями в сравнении как с природными, так и с искусственными строительными материалами.

Экологичность

Камень изготавливается из природного сырья, техника производства коренным образом не меняет исходных характеристик. Экологически чист материал из-за составляющих:

Такое сырье безопасно для человека и для окружающей среды, оно не содержит вредных для здоровья компонентов. Силикатный блок, имеющий свойства и характеристики, описанные выше, является достаточно востребованным строительным материалом.

Читайте также: