Как сделать металл из пенопласта

Обновлено: 01.05.2024

Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.

Полный процесс я заснял на видео и в конце добавил немного юмора в виде краш теста посуды и ролтона! До зеркала не стал полировать сувенир нарочно, так как главное- ознакомление с технологией литья, а не с технологией слесарной обработки.

Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Литье в песок- самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант- литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).

Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

А теперь непосредственно о литье по выжигаемой модели.

-емкость для формовки

-печь с горелкой

-инструмент для обработки пенопласта и готовой отливки

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.

Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку.

Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко , вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.

У меня не поместился самый хвостик ножа в форму, поэтому пришлось "наращивать" форму еще одной баночкой. Литник я уже сделал из мокрого песка , что бы он держал свою воронкообразную форму.

Вот и все! подготовка к литье закончена, остается лишь расплавить алюминий и залить его!

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер.

А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе , банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант- соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка , ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Аккуратно заливаем металл в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливке пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растряс песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.

И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Полный процесс вы можете посмотреть на видео, там же в конце есть и эпичный краш тест нашей отливки и все это сопровождается долькой юмора.

Решил поменять фильтр в магистральном, но ключ оказался треснут. Им никак.

Сантехнических ключей нет, возникла идея отлить копию родного из алюминия. На улице жарища, для плавки хорошо, думаю сейчас по быстрому управлюсь.

Что делал

Вырезал так называемую выплавляемую модель из пенопласта строительного.

Приклеил литник и засыпал почти по края песком. Песчаную смесь готовить не стал, просто мелкий просеянный песок.

Потом на верхнем слое смочил немного песок и выложил из него типа воронки на литнике.

Все, можно заливать.

Попытка номер один

Какое то небольшое количество металла начало заливаться, пенопласт начал выгорать, но его видимо газами выдавило обратно, а где стрелкой указано, там он вышел с низу наружу.

Думаю, раз с низу выдавливает, значит нужно поставить модель из пенопласта вертикально.

Попытка номер два

Беру ведро и все повторяю заново.

Все также, немного металла попадает внутрь и потом выходит наружу, не желая выжигать пенопласт.

По идее газы должны хорошо в песок уходить.

Попытка номер три

Сделал песчано- глиняную смесь. Дал ей хорошо подсохнуть, вытащил оригинал.

Смотрю на нее и берут не опытного сталевара сомнения. Пошел за тиглем.

Тут все растеклось, короче полное биде) Чего то утюберы по литью алюминия не договаривают.)

Последняя попытка

Все, что было выше, это вчера. Наступило сегодня.

Вернулся к первому варианту, но сделал уже два литника и отверстия для более лучшего выхода газов. Положил легкую кувалду, чтоб опять не выперло с низу.

Съездил за ключами, снял с системы фильтр, съездил к соседу в гараж, там в тиски зажал,продел пруток металлический через обе резьбы и открутил крышку. Заменил картридж. Поставил обратно. Затянул ремнем грм.

Пересмотрел кучу видео по вопросу, даже можно сказать повторил один в один, но сами видели. )

Скачал шесть книг, из них две по выплавляемым моделям, но все они для крупных предприятий.

Буду благодарен, если кто знает что почитать по проще, подскажите, да и вообще подскажите.

Привет всем, кто верит что в хобби можно превратить даже литьё цветных металлов, обуздать эти непростые технологии, разбираться в сплавах и сотворять то, что не умеют токарные и фрезерные станки.

Немного устал после рабочей недели, поэтому рассказываю по существу. Это не how to, а как всё было и какие уроки я извлек.

1. Литьё по выплавляемой модели. Очень интересная технология, позволяющая добиваться исключительно высокой точности отливки. Я сделал модель из парафина, залили ее алебастром (гипсовое вяжущее). После высыхания вытопил парафин и получил форму для отливки. Заливал алюминий (лом проводов).

Отливка вышла так себе. Результат на фото ниже.

Это как бы цилиндр паровой машины.

При заливке форма не трескалась но было много пара, алюминий закипал. В форме было очень много влаги и остатков парафина. Эти ошибки я учел и в следующий раз их исправлю. Но опыт интересный.

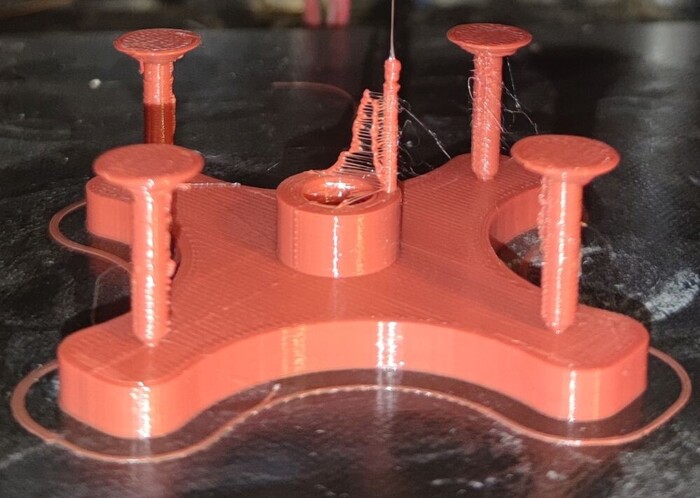

2. Литьё по выжигаемой модели. Купил пенопластовое сердечко, приклеил литник и засыпал песком.

Песок - смесь кварцевого песка и бентонитовой глины, пропорции 1/0,25 по массе. Сверху формы поставил питатель.

На плавку пошли обрезки прутка и продукты предыдущей плавки.

Когда плавится бронза чуешь носом как пахнет цинк, мерзко. У меня по первой выемке из печи отвалилось ухо у тигеля, 2,5 кг бронзы оказались на земле. Тигель на свалку.

Итог отливки на фото.

Вдно что песок и глина прикипели к бронзе. Такого быть не должно. Это следствие перегрева металла или хреновая глина. Буду устранять. Засим кланяюсь. Результаты работы над ошибками обязательно покажу.

Тигель из огнетушителя выдержал около шести плавок. Хочу раздобыть графитовый.

(Фото испорченного тигеля в конце поста)

Забегая наперед анонсирую рассказ про то как я собираю вакуумный шкаф для литья под вакуумом. Этот же шкаф позволяет получать высокое давление (два в одном). Сейчас на финальном этапе.

Буду рад ответить на вопросы.

P.S. Я подумал, что на видео можно предоставить больше информации чем текстом, если вам интересно - я могу снимать процесс и рассказывать как, что и почему. Ваше мнение для меня конечно важно.

Нужно прогревать форму в которую будешь делать отливку. Когда лил латунь, то температура опоки была около 700 градусов перед началом литья.

Делай видео процесса. На ютубе парень пытался отлить обсидиановый кинжал, за время ролика спалил 2 печи и получил дрхрена неудачных заготовок, но видео от этого скучнее не стало

В Китае конца 60-х тебе бы цены не было.

Бронза - это сплав меди с оловом или алюминием. Откуда там цинк?

при формовке такими материалами прикипать и будет. есть такой процесс в литье-прокалка формы.Нагревание формы до 600-800t.Удаляется влага,органика.

Дружище, конечно интересно - пиши ещё. Желательно снимать и сам процесс, а не только результаты.

Плюс любопытно посмотреть материал опоки, как её делаешь, как заливаешь металл, как температуру расплава контролируешь. ну и все детали.

Сам балуюсь сплавлением отходов электромонтажа - обрезки медных проводов, шинки и т.п. Вот только пока в чушки - создаю запас материала на то время, когда удосужусь разобраться с художественным литьем по формам.

P.S. Расплавленная бронза вряд-ли будет пахнуть цинком. Бронза это сплав меди и олова. А вот латунь - очень даже запросто, этот как раз сплав меди с цинком.

Заруцкий, что с зилом на 500 сил?

Гипс содержит в себе химически связанную воду, которая выделяется при контакте с горячим жидким металлом. Отлить в него что либо большое и горячее того же воска - очень проблематично.

Литейка вредное производство, молоко за вредность надо выписать и пенсию досрочную :)

А китайские опоки не пробовали? Есть знакомые, льют довольно таки приличные изделия из золота и серебра.

grossenberg,вы молодец!Читайте больше про литейное дело,эксперементируйте и у вас все получится.

Вроде,как,присыпки используют дабы не прикипало

Выплавляемые модели… Думал, не хуже чугуна получится…

Литьё металла по выплавляемым моделям на кухне

Я решил попробовать научиться лить металл дома, когда встретил в сети упоминания карборундового тигля, способного расплавить алюминий и бронзу в СВЧ печи.

Описание процесса и результаты попыток кратко изложу в этой статье.

Изготовление мастер-модели

Модели я печатал на 3D принтере из PLA - самого легкоплавкого пластика из имевшихся под рукой. Сопло 0.4-0.6, слой 0.1-0.2, заполнение 30%, в общем, всё как обычно.

В качестве моделей взял стандартные "кораблик" и "кубик", к которым прилепил литники из воска от сыра.

И начерченный в CAD-e барашек для крана автоклава взамен потерянного (у него литники сделал прямо при моделировании - правда, они сразу отломались, пришлось зажигалкой приклеивать).

Изготовление литьевой формы

В целом, есть два способа изготовить форму. Можно сделать по модели форму из нескольких частей, потом вынуть из формы модель, собрать форму обратно и залить в неё металл.

Можно сделать монолитную форму, потом вытопить из неё модель и залить металл в образовавшуюся полость. Первый вариант не портит модель и позволяет использовать форму несколько раз, второй - проще технически и позволяет делать модели сложной формы. Для разового литья по распечатываемым моделям разумно использовать выплавляемые формы, что я и сделал.

Что касается материала для формы, то есть три типа популярных смесей, песок + глина, песок + жидкое стекло и смеси на основе гипса.

Смеси на основе гипса легки в изготовлении, но их нужно прокаливать при 700 градусов Цельсия, чтобы избавиться от химически связанной воды. Дома, естественно, хотелось минимизировать работу с высокими температурами, поэтому гипс я отмёл.

Смеси на основе глины удобны многоразовостью материала и быстротой прототипирования - но, судя по рассказам, крайне прихотливы. К тому же их обычно используют во влажном виде, что не применимо к методу выплавляемых моделей.

Поэтому я остановился на смесях на основе жидкого стекла. Их рекомендуемый состав - смесь песок : жидкое стекло в соотношении 100 : (7-10). Впрочем, у меня они, почему-то, получались при таком соотношении слишком сыпучими, так что я брал жидкого стекла чуть больше.

Жидкое стекло использовал первое попавшееся в магазине.

Песок, судя по рассказам, лучше брать карьерный, но для составов с жидким стеклом это не так важно; я взял речной, фракцию "менее 0.25 мм" (облепливал ею модель) и "0.25-0.5 мм" (делал из неё периферические части формы). Но не думаю, что это очень важно, подозреваю, что песок, просто просеянный через сито для муки, даст почти тот же результат.

Забив внутренние части модели смесью и по возможности облепив ею снаружи, я засыпал на дно подходящей конической баночки смесь, укладывал на неё модель и забивал смесью все свободное место.

В общем, на модели объёмом порядка 10-20 мл уходило 300-600 граммов просеянного песка.

Сушка и выплавление формы

Для сушки я использовал электрическую духовку в режиме обдува горячим воздухом.

Сначала я подсушивал форму прямо в баночке при 70*С - так, чтобы образовалась сухая корочка и форму можно было перевернуть. Это занимало где-то час.

Потом я переворачивал форму и снимал пластмассовую баночку, в которой делал форму.

В таком виде сушил ночь - но, если честно, подозреваю, что этот этап можно пропустить.

Затем подстилал на дно фольгу, поднимал температуру до 250, и вытапливал PLA в течении целого дня. Учтите, что обдув горячим воздухом приводит к тому, что капли PLA падают отнюдь не вертикально, поэтому фольга должна быть не только прямо под формой, но и по всему дну.

Вот так выглядят формы после выплавления:

Требуемый объём металла легко увидеть в слайсере, если задать нарезку модели со 100% заполнением. Плотность бронзы около 9 г/мл, алюминия - около 3 г/мл. На самом деле, поменьше, но ведь ещё запас на литник нужен, на окисление при плавлении, и так далее.

На алюминий я распустил литой корпус старого прибора, надпилил его реноватором и разломал на подходящие кусочки парой газовых ключей.

Бронзу марки БРОФ7-0.25 приобрёл на Авито в виде стружки. Сразу говорю, это была плохая идея, у бронзовой стружки очень низкая насыпная плотность, её влезает в тигель хорошо если десяток-другой граммов, она пружинит, а не прессуется.

Проводилась в соответствии с инструкцией изготовителя тигля.

Размеры тигля - примерно 45 мм внутренний диаметр и примерно 35 мм высота. Теоретически это даёт объём около 50 мл. Но полностью использовать объём можно, только заложив в тигель заготовку, точно выточенную под объём тигля; на практике, если использовать обычные куски металла, влезает около 25-30 мл. Вот тигель, полный алюминия - даже с небольшой горкой над уровнем тигля; это примерно 70 граммов, то есть 25 мл:

Алюминий расплавился довольно быстро (примерно, за 10 минут), а вот бронзовая стружка пыталась расплавиться около получаса - после чего СВЧ печь издала странный звук и больше ничего плавить не захотела. Изучение проблемы показало, что в печке сгорели высоковольтные конденсатор и предохранитель. Я их, конечно, поменял - но решил, что это знак свыше, и больше бронзу плавить не пытался.

К сожалению, как раз перед сгоранием печи бронза всё-таки почти расплавилась, и легла блином на дно тигля. Как я уже сказал больше бронзу я плавить не стал, так что пользовался тиглем с бронзовым блином на дне.

Вот так выглядят формы, в которые уже залит металл:

Чистка отливок. Результат.

Большая часть формы легко осыпалась после нескольких ударов молотком, но то, что прилегало непосредственно к модели, слегка окаменело, и эти остатки пришлось очищать стальной иглой.

Кораблик после отбвивания молотком основной части формы, но до чистки иглой:

В общем, результат получился лучше, чем я рассчитывал, учитывая все прелести алюминия, хотя местами, конечно, наблюдается непролив.

Обзорное фото результатов вы видели в начале статьи. Вот оно ещё раз.

Видно, что кубик и кораблик, в целом, получились похожими на модель, но не идеально пролитые. А вот ручка вышла откровенно плохо: я сделал слишком тонкие литники, и алюминий просто не затёк в форму.

Дно корабля, слом литника. Видно, что структура зернистая, с полостями:

Кораблик спереди. Видны непроливы:

Крыша кораблика. Видна слоистость печати принтера (0.1 мм слои):

0. Всё нижеперечисленное - мои выводы на основе минимального опыта.

1. Литьё небольших деталей можно организовать на обычной кухне с минимальным набором специально докупленных вещей.

2. Отливать можно детали из алюминия. Теоретически можно и из бронзы, но на пределе возможностей микроволновки.

3. Отливать можно детали объёмом где-то до 20-25 мл.

4. Для литья по выплавляемым моделям подходят модели из PLA.

5. Теоретически, можно печатать слоем 0.1 мл, но, на практике, 0.2 мм обычно достаточно.

6. В качестве формовочной массы подходит смесь песка с жидким стеклом (7-15%).

7. Песок можно брать обычный речной, фракция "менее 0.5 мм" достаточна, хотя для более тонкого литья можно попытаться взять фракцию "менее 0.25 мм".

8. Выплавлять модель можно несколько часов, при температуре около 250 градусов Цельсия.

9. При литье из алюминия стабильно получаются элементы толщиной больше 2-3 мм.

10. В частности, литники желательно делать толщиной 4-5 мм.

11. Не забывайте о технике безопасности при литье. Надевайте перчатки, хлопковую или кожаную одежду с длинными рукавами и штанинами, ботинки.

Пенопласт (пенополистирол), который используется для упаковки различной бытовой техники может принести пользу и выгоду, если знать, как превратить его в стойкую краску для шероховатых минеральных поверхностей или универсальную гидроизоляцию. Пенополистирол сам по себе обладает низким влагопоглощением, высокой морозостойкостью и влагостойкостью. Соответственно, приготовленные из него составы приобретают такие же характеристики.

Как сделать универсальную гидроизоляцию из пенопласта

Для приготовления гидроизоляции потребуется: бензин АИ-95, растворитель Р-12, пенопласт, пластиковая или металлическая ёмкость. В ёмкости развести 3 литра бензина и 500 мл растворителя. Далее, в полученной жидкости небольшими кусочками растворить пенопласт. Во время этой процедуры жидкость нужно постоянно перемешивать. Пенопласт добавлять до тех пор, пока состав по консистенции не будет напоминать густой лак.

Полученный состав можно использовать для придания гидроизоляционных свойств бетону, кирпичной кладке, древесине. Подходит для обработки фундаментов, подвалов, полов, кровли, колодцев; применяется даже для металлических конструкций. Наносить на сухие, очищенные от пыли поверхности.

Рецепт приготовления краски из пенополистирола

Здесь, как и в первом случае, понадобится бензин АИ-95, растворитель Р-12, пенопласт, ёмкость, а также универсальная колеровочная паста желаемого цвета. Как и в приготовлении гидроизоляции, необходимо смешать бензин с растворителем, но немного в других пропорциях. А именно: на 3 литра бензина 1 литр растворителя. Далее в полученной жидкости растворить пенопласт. Но здесь нужно добиться консистенции как у жидкого лака. После этого добавить в состав колеровочную пасту. Количество добавляемой пасты зависит от насыщенности цвета, который нужно получить.

Краска из пенопласта подходит для бетона и любых минеральных поверхностей с шероховатой структурой. Состав отличается высокой стойкостью к механическим воздействиям, низкой истираемостью, влагоотталкивающими свойствами, морозостойкостью. Наносить, как и обычную краску — на чистую, сухую и обеспыленную поверхность. Подходит как для внутренних, так и для наружных работ. Для получения максимального эффекта рекомендуется наносить в два-три слоя.

А вы выкидываете пенопласт или пускаете в дело? Напишите в комментариях!

Друзья, мы растём и нас уже больше 120 тысяч! Ставьте лайк, подписывайтесь на канал, делитесь нашими лайфхаками, статьями и рецептами — мы работаем , чтобы вы получали только полезную и интересную информацию!

Алюминий является вторым по популярности металлом в мире после железа, и его рынок растет в два раза по сравнению с темпом рынка стали, хотя это происходит с гораздо более низкой базой.

Алюминиевые слитки готовы к дальнейшей обработке в литейном цехе.

Алюминий также является самым распространенным металлом на земле, что составляет более 8% от массы ядра Земли, но его трудно дорабатывать по сравнению с железом. По этой причине использование алюминия отстает от других металлических изделий, в то время как для преодоления этих сложностей разрабатываются эффективные и экономичные методы. В середине 1880-х годов были изобретены два разных метода, которые последовательно используются для производства алюминия. В методе Байера используется химический процесс для извлечения алюминия из бокситов (обычная алюминиевая руда). В процессе Холла-Херульта используется электролиз для извлечения алюминия из оксида алюминия или оксида алюминия, полученного в результате процесса Байера.

Между алюминиевой и сталелитейной промышленностью существует много общего. Оба полагаются на извлечение металлов из минеральных руд, происходящих на земной поверхности. Процессы производства обоих энергоинтенсивны и включают заливку жидкого металла в отливки или с использованием машин непрерывного литья. Алюминий и сталь даже конкурируют на аналогичных рынках для автомобильной и аэрокосмической промышленности. Однако существуют существенные различия в обработке и свойствах этих металлов.

Производство и обработка

Большинство бокситов собирается из открытых шахтных операций в виде грязи, а не горной породы. Типичное содержание алюминия в бокситовой руде составляет от 45% до 60%.

Бокситовая руда, из которой извлекается алюминий.

Процесс Байера

Бокситовая руда измельчается и смешивается с каустической содой для получения суспензии, содержащей мелкие частицы руды. Суспензию выдерживают при температуре от 140 до 280 ° С в зависимости от обрабатываемой конкретной руды. За это время алюминий растворяется в растворе каустической соды. Все примеси осаждаются из раствора в остаток, называемый красной грязью. Последним этапом процесса является добавление затравочных кристаллов в раствор каустической соды. Растворенный оксид алюминия присоединяется к этим затравочным кристаллам. Конечным продуктом из процесса Байера является оксид алюминия или оксид алюминия, который имеет вид белого порошка.

Процесс Холла-Херульта

Блок восстановления алюминиевого завода состоит из восстановительных горшков или ячеек, которые соединены последовательно. Каждый горшок изготовлен из стальной оболочки, облицованной углеродом. В каждый горшок выливают расплавленный криолит (фторид-минерал), содержащий оксид алюминия, и углеродные электроды вводят в раствор сверху. Ток проходит между углеродными электродами и углеродной подкладкой горшка. Когда ток проходит через раствор криолита, алюминий отделяется от кислорода, который присоединяется к углероду электродов, образующих газообразный диоксид углерода. Жидкий алюминий собирается на дне горшка.

Мощность для процесса исходит от постоянного тока через электроды. Напряжение поддерживается от 4 до 6 вольт, а генерируемый ток может достигать 4 KA. Мощность, подаваемая от электрического тока, удерживает раствор криолита примерно при 950 ° C.

Жидкий оксид алюминия всасывается из восстановительных горшков с регулярными интервалами в вакуумные ведра, переносится в печь, а затем наливается в слитки в пресс-формах или с помощью машины непрерывной разливки. Полученный через этот процесс алюминий составляет приблизительно 99,8%.

Как лить алюминий в пенопластовую форму

В этом видео мы покажем вам, как происходит литье алюминиевого пистолета, используя плавильную печь и форму из пенопласта, используя обычный песок и немного волшебства.

Для начала возьмите кусок пенопласта и снимите защитную пленку. После этого нарисуйте или распечатать изображение изделия, которое хотите сделать. Используйте рисунок для того, чтобы разрезать пенопласт на части. На видео вырезан пенопластовый пистолет, который уже выглядит неплохо, но чтобы сделать его алюминиевым, нам нужен песок. Кроме того, нам нужна небольшая плавильня, которую, кстати, можно найти на нашем сайте, а конкретно в этой статье. В ней мы расплавим несколько кусков металла, полученных из банок из под газировки или пива.

Насыпем немного песка в 20 литровое ведро, заполнив его минимум на 5-8 см. Возьмите пенопластовую форму и прикрепите воронку для вливания расплавленного металла, а затем вставьте ее вертикально в песок. Если мы подсыпем еще немного песка вокруг пенопластовой формы, она будет надежно держаться. Делая это, не засыпьте воронку, это очень важно.

Когда песок все закроет, немного потрясите ведро, чтобы выровнять его и заполнить все полости. Хорошей идеей будет также смочить верхний слой песка водой из распылителя. Тогда вы сможете сформировать кратер вокруг воронки, чтобы подстраховать себя при вливании металла.

Когда мы вливаем жидкий алюминий в воронку, пенопласт мгновенно испаряется, жидкий алюминий моментально занимает его место. Это происходит очень быстро. Так что наливайте алюминий достаточно быстро, но не слишком, чтобы не переборщить с металлом. Подождите около десяти минут, металл должен остыть, чтобы его можно было зацепить щипцами. Затем вытащите его из списка. Пенопластовая форма превратилась в цельную алюминиевую словно по волшебству. Если хотите улучшить внешний вид изделия, то примените напильник и наждачную бумагу.

Таким образом можно просто можно сделать что угодно цельнометаллическим. Кстати это также работает с изоляционным покрытием. Если поместить меч из розового пенополистирола, то 10 минут спустя можно достать из плавильни меч из цельного алюминия.

Про то статья, как лить пластмассу.

Шаг за шагом — простое алюминиевое литье в домашних условиях

Алюминиевые заготовки для литья

Вы можете расплавить практически любые алюминиевые банки, даже если кусок, который уже был отлит (например, водяной насос, колесо или впускной коллектор), будет иметь сплав, который лучше подходит для литья.

Алюминий льется около 1500 градусов, поэтому у вас есть надлежащий предохранительный механизм и огнетушитель под рукой.

01] Вот материал, который мы использовали для изготовления нашей собственной тигельной печи для плавки металла: 12-дюймовый терракотовый горшок, оцинкованная металлическая ткань, пластиковый плантатор, 90-градусный сливной слив и 60-фунтовый мешок бетона.

02] Мы разрезаем техническую ткань, чтобы поместиться внутри нашего пластикового контейнера, а затем разрезаем отверстие в боковом отверстии для прохода сливного фитинга. Дренаж был подключен к плантатору и тканевой ткани, чтобы он соответствовал отверстию на дне нашей терракотовой плантации и позволял нам добавлять воздух в наш огонь.

03] Смешанный бетон заливали в пластиковую плантацию до тех пор, пока она не встретила слив. Мы упаковали часть мокрого бетона в ткань, прежде чем мы упали в терракоту и упаковали бетон вокруг него. Мы дали ему четыре дня.

04] Мы использовали четыре куска 1 × 6-дюймового лома, чтобы сделать литейную колбу. Полоски из дерева в середине закрепляют литейный песок, так как нам нужно перевернуть колбу во время процесса литья. Мы решили пойти с простой одночастной формой с открытым верхом, чтобы создать педаль сцепления / тормоза, используя пряжку из латунного ремня в качестве рисунка. Так как это было что-то, что уже было нанесено один раз, пряжка имела хорошие шансы потянуть чисто от песка.

05] Мы получили 5 галлонов литейного песка от Alcast, местного литейного завода, который отливает все от топливных форсунок до голов Ford Foss 429. Вы можете сделать свой собственный литейный песок, но мы хотели удалить как можно больше переменных. Песок прекрасный и содержит связующие и воду, которые делают его немного липким. Вы знаете, что песок — это правильная консистенция, когда он сохраняет свою форму после формирования вручную.

06] Для просеивания песка по шаблону использовался оконный экран размером $ 7. Просеивание держит мелкий песок рядом с рисунком для более детального, плавного литья. Вы можете видеть сгустки песка, которые не проникали сквозь сетку.

07] Мы просеяли несколько сантиметров песка на наш узор, прежде чем мы использовали два-четыре, чтобы уплотнить песок вокруг рисунка. Просеивание нужно только на песке рядом с узором, поэтому мы просто уплотняли ложки песка, пока колба не была заполнена.

08] Затем мы осторожно подняли колбу и перевернули ее, чтобы раскрыть наш узор, полностью упакованный в плотный песок. Хотя песок слегка липкий и привязывается к себе, деревянные ребра в колбе дают песку физическую покупку внутри колбы.

09] Несколько отводов на задней части ремня-пряжки гарантировали, что он был свободным, прежде чем мы вытащили его бесплатно. Центр плесени был чистым, поэтому мы просто продували рыхлый песок с края и отложили узор.

10]. Чтобы наша печь нагревала воздух, мы построили воздуховоды из алюминиевой фольги и подключили ее к феном с «прохладной» кнопкой, записанной вниз. Розовая клейкая лента необязательна. Мы положили немного металлолома на дно, чтобы наш домашний тигель блокировал наш воздухозаборник, наполнил печь древесным углем, добавил наш металлолом и затем осветил его.

11] Как только весь уголь зажжен, мы положили верхнюю крышку из шлакоблока, и менее чем за 10 минут у нас был расплавленный алюминий на дне тигля.

12] Мы добавили дополнительный алюминий, и вскоре он тоже был расплавлен, но на верхушке был какой-то шлак.

13] Мы сняли шлак сверху с помощью набора длинноручных щипцов и обнаружили блестящий, чистый алюминий под ним.

14] Тигель, который мы построили из квадратной трубки, имеет два булавки на стороне, которые позволили нам использовать раздвоенный инструмент, чтобы вытащить его, и крюк, чтобы наклонить его. Не так элегантно, как щипцы, но они работали, и алюминий легко выливался.

15] Пустой алюминий может быть установлен в песке в нашей второй колбе, служившей в качестве пресс-формы для слитка алюминия в следующий раз.

16] Было сложно оставить нашу новоиспеченную часть достаточно долго, чтобы охладиться, но мы дали ей почти 30 минут. У нашей первой педали сцепления / тормоза была проблема с пористостью на поверхности, но мы скоро вернемся к ней.

Электролитический процесс производства алюминия чрезвычайно энергоемкий, требуя 15 Мвт на тонну продукции. Поэтому большинство плавильных заводов расположены рядом с генератором энергии, таким как гидроэлектростанции.

Читайте также: