Как сделать колонку из досок

Обновлено: 03.05.2024

Самодельная выносная колонка (неважно, где она будет использоваться) – вызов производителям, требующим от одной до десяти тысяч евро за полупрофессиональный Hi-Fi-стереокомплект домашней акустики. Одна или пара самодельных колонок с высококлассными динамиками по цене 15-20 тысяч рублей обойдутся в 30-40 раз дешевле.

Инструменты и материалы

Расходные материалы, которые необходимы для колонок, собираемых своими руками.

- Фанера, ДСП или ДВП. Если есть возможность, используйте натуральную доску. Например, одной из досок может быть загрязнённая разделочная доска на кухне, которую давно уже пора заменить. Грязные, но ещё достаточно свежие доски необходимо зачистить – колонка должна иметь свежий вид.

- Эпоксидный клей или уголки для мебели. Второй вариант более предпочтителен: уголки для мебели помогут в случае неполадок разобрать колонку и заменить неисправный функциональный узел или радиоэлемент. Чего не скажешь о клее: попытки вскрыть требуют распиливания с помощью болгарки, которой при неосторожном движении легко повредить один из функциональных узлов при разборке.

Необходимы определенные радиоэлементы.

- Блок питания. Позволяет колонку сделать активной: у неё своё электропитание.

- Усилитель. «Раскачивает» мощность в 0,3-2 Вт, идущую от предусилителя звуковой карты ПК, телевизора или магнитолы, до требуемого количества Вт.

- Сам динамик. Применяется один широкополосный или несколько узкополосных.

- Регулятор громкости. Во всех устройствах есть своя, электронная регулировка. Но удобнее пользоваться отдельной.

Усилитель, динамики и блок питания выбирают самостоятельно. Может потребоваться изготовление дополнительных выходных каскадов на мощных низкочастотных транзисторах, выдающих десятки Вт, если динамик достаточно мощный. В этом случае заказываются соответствующие радиодетали, а также готовится подложка в качестве основы для печатной платы.

Следует запастись необходимыми инструментами.

- Ручные слесарные – молоток, пассатижи, бокорезы, плоская и фигурная отвёртки. Может использоваться набор разных отвёрток – производители электроники переходят на болты с многогранными шлицами.

- Болгарка с отрезным диском по дереву, электролобзик.

- Ручная или электрическая дрель. Для ускорения сборки потребуется и шуруповёрт с набором бит.

Подготовив инструменты, запчасти и расходники, приступите к изготовлению устройства.

Способы изготовления

Компьютерные колонки, являясь малогабаритными, не требуют мощных динамиков, усилитель которых питается от 12 и более вольт питающего напряжения. Таким колонкам достаточно лишь пяти вольт, поступающих с USB-порта или зарядки для смартфона.

Более мощные – для подключения телевизора, кинопроектора, магнитолы – потребуют отдельный блок питания. Потребуется 10 и более ампер тока с напряжением 12 В, как от автомобильного аккумулятора, выдающего до сотен ампер.

Несмотря на использование пластика в качестве материала корпуса многими производителями, «самодельщики» выполняют «коробку» из дерева или пиломатериалов на его основе. Все грани корпуса покрываются водостойким лаком.

Если речь идёт о ДСП, нанесите шпатлёвку перед покраской или оклеиванием декоративной плёнкой.

Конструкция современных колонок использует не пустое пространство внутри ящика, заполненное воздухом и оснащённое низкочастотным фазоинвертором для улучшения передачи низких частот, а заполнение демпфирующим материалом. Характеристики современных фирменных динамиков улучшились настолько, что их свободно можно «запереть» внутри.

Для точной подстройки амплитудно-частотной характеристики предусмотрите эквалайзер – несколько регуляторов, управляющих отдельными полосами звуковых частот. Если в магнитоле или музыкальном центре нет такой подстройки, схема усилителя немного усложняется. Микросхема, на базе которой собран усилитель, обладает такой функцией. Для ПК или ноутбука такая необходимость резко отпадает – система Windows предусматривает графический виртуальный эквалайзер, например, в настройках WM Player. Планшеты на базе Android позволяют настроить АЧХ на любом из сторонних приложений.

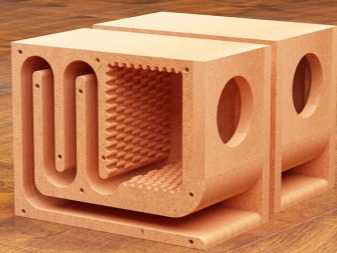

Для пустотелых колонок внутри применяется звуковой лабиринт – конструкция из внутренних стенок, расположенных под разными углами (внутренний акустический расчёт). Это улучшенный вариант, выдающий наиболее эффективную АЧХ, – без перепрограммирования устройства, выполняющего роль звукового процессора. По сравнению с фазоинвертором он позволяет избежать бьющего в одно место потока воздуха при существенной громкости, направлен не вперёд, а назад. На задней и верхней частях корпуса располагается окошко.

Чтобы убрать паразитные модуляции, заметные на слух, внутренняя сторона «коробки» обивается демпфером. Такое решение – альтернатива заполнению всего пространства.

Технологический процесс изготовления заключается в следующем. Убедитесь, что у вас всё уже заготовлено.

- Разметьте и распилите фанеру или доску ДСП (либо из натурального дерева) на фрагменты, ориентируясь по чертежу.

- Разметьте отверстия под динамик и регулятор. Высверлите их по кругу. Аккуратно выбейте удаляемые круги и сгладьте края при помощи напильника, зубила или точильного камня. Примерьте, подходят ли динамик и регулятор громкости в пропиленные зазоры. Если есть застревания при попытке вставить их туда, подточите мешающие выступы.

- Разметьте переднюю грань под саморезы или болты, удерживающие устройства за их штатные «ушки». Смонтируйте блок питания и усилитель на нижней или задней стенке будущей колонки. Обклейте слоем демпфера нужные грани, если конструкция это предусматривает.

- Приступите к сборке. Соедините верхнюю, нижнюю, переднюю и заднюю грани. Лучше всего это делать при помощи наружных уголков. Некоторые грани (кроме одной из боковин) допускается скрепить уголками и изнутри: разборной снаружи является лишь одна из боковин, позволяющая получить доступ к снятию других граней при ремонте колонки. Соедините все функциональные узлы между собой по структурной схеме. Проверьте правильность произведённого монтажа.

- Выполните первое испытание, включив питание и подав выход от источника звука. Убедитесь, что усилитель и динамик работают исправно. Проверьте регулятор, ненадолго сделав звук предельно громким. Динамик не должен давать слышимых искажений (свист, гудение, хрип и т. д.).

- Для всестороннего тестирования используйте домашний компьютер, ноутбук, планшет или смартфон, на котором установлен генератор частот, прослушайте колонку на отсутствие резонанса, издаваемого плохо закреплёнными динамиком, заводского брака в нём самом и в усилительной плате. Убедившись, что колонка работает штатно, установите вторую боковину, закрыв этим внутренности колонки окончательно. Повторите тестирование.

Поставьте колонку в нужный угол комнаты или возле любой из стен. Включите музыку и пройдитесь по комнате, вслушиваясь в звук. Переместите колонку в тот угол или место, откуда она лучше всего звучит. Это называется акустическим расчётом комнаты. Если колонок две, расположите их в зоне отдыха комнаты так, чтобы 3D-стереозвучание показало себя «во всей красе».

Завершив сборку и пусконаладку, смонтируйте на передней грани колонки защиту динамика. Это может быть мелкоячеистая металлическая сетка, пластиковая решётка с натянутой поверх неё тонкой продуваемой и звукопроницаемой тканью и т. д.

Рекомендации

Расположите колонки в месте, где они звучат наилучшим образом.

Не эксплуатируйте колонки и ПК в сыром, грязном помещении, рядом с источником кислотных паров. Это вызовет их преждевременную порчу.

Не превышайте громкость звука выше рекомендуемой. Чтобы исключить перегрузку усилителя (и его частые выключения по перегреву), используйте в схеме согласующие элементы. Динамик не должен «хрипеть», выдавать искажение («подчёркивать» высокие частоты и занижать уровень низких).

Если колонка питается от USB-порта, перегрузка модуля, выдающего 5 В, из-за «просадки» напряжения может привести к выходу его из строя. Не перегружайте ноутбук. Это же относится к смартфонным и планшетным зарядкам.

Позаботьтесь об отдельном питании колонки. Старайтесь не «запитывать» её от ПК, через OTG-переходник от смартфона или планшета.

Мастер-класс по изготовлению колонок смотрите далее.

Раньше колонки представляли собой обыкновенные рупорные громкоговорители и не имели корпуса как такового. Все изменилось, когда в 20-х годах XX века появились динамики с бумажными диффузорами.

Производители начали изготавливать крупные корпуса, которые вмещали в себя всю электронику. Однако вплоть до 50-х годов многие производители аудиоаппаратуры не закрывали корпуса колонок полностью – задняя часть оставалось открытой. Это было связано с необходимостью охлаждения электронных компонентов того времени (ламповое оборудование).

Задача корпуса колонок – контроль акустической среды и удержание динамиков и других компонентов системы. Уже тогда было замечено, что корпус способен оказывать серьезное влияние на звучание громкоговорителя. Поскольку передняя и задняя части динамика излучают звук с разными фазами, то возникала усиливающая или ослабляющая интерференция, что приводило к ухудшению звука и появлению эффекта гребенчатой фильтрации.

В связи с этим начались поиски способов улучшения качества звучания. Для этого многие стали исследовать естественные акустические свойства различных материалов, пригодных для изготовления корпусов.

Волны, отраженные от внутренней поверхности стенок корпуса колонок, накладываются на основной сигнал и создают искажения, интенсивность которых зависит от плотности используемых материалов. В связи с этим часто оказывается, что корпус стоит гораздо дороже компонентов, заключенных в нем.

При производстве корпусов на крупных фабриках, все решения касательно выбора формы и толщины материалов принимаются на основании расчетов и тестов, однако Юрий Фомин, звукоинженер и инженер-конструктор акустических систем, чьи разработки лежат в основе мультимедийных систем под брендами Defender, Jetbalance и Arslab, не исключает, что даже в отсутствие специальных музыкальных знаний и большого опыта работы в аудиоиндустрии можно сделать что-то, близкое по характеристикам к «серьезному» Hi-Fi.

«Надо брать готовые разработки, которыми инженеры делятся в сети, и повторять их. Это 90% успеха», – отмечает Юрий Фомин.

При создании корпуса акустической системы следует помнить, что, в идеале, звук должен поступать только из динамиков и специальных технологических отверстий в корпусе (фазоинвертор, трансмиссионная линия) – нужно позаботиться, чтобы он не проникал через стенки колонок. Для этого рекомендуется выполнять их из плотных материалов с высоким уровнем внутреннего звукопоглощения. Вот несколько примеров того, из чего можно собрать корпус для динамиков.

Древесно-стружечная плита (ДСП)

Это доски, сделанные из спрессованной древесной стружки и клея. Материал обладает гладкой поверхностью и неплотной рыхлой сердцевиной. ДСП хорошо гасит вибрации, однако пропускает через себя звук. Плиты легко скрепляются клеем для дерева или монтажным клеем, однако их края имеют тенденцию крошиться, что немного усложняет работу с материалом. Также он боится влаги – при нарушении производственных процессов легко её впитывает и разбухает.

В магазинах продают доски разной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших корпусов (объемом меньше 10 литров) подойдет ДСП толщиной 16 мм, а для корпусов большего размера следует выбрать доски толщиной 19 мм. ДСП можно облицовывать: обклеивать пленкой или тканью, шпаклевать и красить.

Древесно-стружечная плита используется при создании акустической системы Denon DN-304S (на фото выше). Производитель выбрал ДСП потому, что этот материал является акустически инертным: колонки не резонируют и не окрашивают звук даже при высокой громкости.

Облицованная ДСП

Это ДСП, облицованная декоративными пластиками или шпоном с одной или с двух сторон. Плиты с деревянной облицовкой скрепляются обычным клеем для дерева, однако для ДСП, облицованной пластиком, придется покупать специальный клей. Для обработки срезов доски можно воспользоваться кромочной лентой.

Столярная плита

Популярный строительный материал из реек, брусков или других наполнителей, которые оклеены с двух сторон шпоном или фанерой. Плюсы столярной плиты: относительно малый вес и простота обработки краев.

Ориентированно-стружечная плита (ОСП)

ОСП – это доски, спрессованные из нескольких слоев тонкой фанеры и клея, узор на поверхности которых напоминает мозаику желтого и коричневого цветов. Сама поверхность материала неровная, но ее можно отшлифовать и покрыть лаком, поскольку текстура дерева придает этому материалу необычный вид. Такая плита обладает высоким коэффициентом звукопоглощения и устойчива к вибрациям.

Также стоит отметить, что благодаря своим свойствам ОСП используется для формирования акустических экранов. Экраны необходимы для создания комнат прослушивания, где пользователи могут оценить звучание акустических систем в практически идеальных условиях. Полосы из ОСП крепятся на определенном расстоянии друг от друга, образуя тем самым панель Шредера. Суть решения заключается в том, что закрепленная в определенных точках полоса под воздействием акустической волны расчетной длины начинает излучать в противофазе и гасит ее.

Древесноволокнистая плита средней плотности (МДФ)

Сделанный из древесной стружки и клея, этот материал более гладкий, чем ОСП. Благодаря своей структуре МДФ хорошо подходит для изготовления дизайнерских корпусов, поскольку легко поддается распилу, – это упрощает стыковку деталей, скрепляемых между собой при помощи монтажного клея.

МДФ можно облицовывать, шпаклевать и красить. Толщина плит варьируется от 10 до 22 мм: для корпусов колонок объемом до 3 литров будет достаточно доски толщиной 10 мм, до 10 литров – 16 мм. Для больших корпусов лучше выбрать 19 мм.

Если при выборе материала для изготовления корпусов акустических систем отбросить в сторону звуковые аспекты, то останутся три определяющих параметра: низкая стоимость, простота обработки, простота склеивания. МДФ как раз обладает всеми тремя. Именно невысокая стоимость и «податливость» МДФ делают его одним из самых популярных материалов для изготовления колонок.

Пример использования МДФ – полочная акустика Arslab Classic 1 SE, стенки корпуса которой изготовлены из толстых древесноволокнистых плит, препятствующих возникновению вибраций и окрашиванию звука.

Фанера

Этот материал сделан из спрессованного и склеенного тонкого шпона (около 1 мм). Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были направлены перпендикулярно волокнам предыдущего листа. Фанера – лучший материал для подавления вибраций и удержания звука внутри корпуса. Склеить фанерные доски между собой можно обычным клеем по дереву.

Шлифовать фанеру сложнее, чем МДФ, поэтому выпиливать детали нужно как можно точнее. Среди достоинств фанеры стоит выделить её легкость. По этой причине из неё часто делают кейсы для музыкальных инструментов, ведь достаточно обидно отменять концерт из-за того, что музыкант надорвал спину.

Именно этот материал применяется компанией Penaudio для производства напольной акустики – она использует латвийскую фанеру, которая изготавливается из березы. Многим нравится то, как выглядит обработанная березовая фанера, особенно после покрытия лаком, – это придает корпусу уникальности. Этим и пользуется компания: поперечные слои фанеры стали своеобразной «визитной карточкой» Penaudio.

Камень

Чаще всего используются мрамор, гранит и сланец. Сланец – самый подходящий материал для изготовления корпусов: с ним достаточно просто работать из-за его структуры, и он эффективно поглощает вибрации. Главный недостаток – необходимы специальные инструменты и навыки обработки камня. Чтобы как-то упростить работу, возможно, имеет смысл изготовить из камня только переднюю панель.

Стоит отметить, что для установки колонок из камня на полку, вам может понадобиться мини-кран, да и сами полки должны быть достаточно прочными: вес каменной аудиоколонки достигает 54 кг (для сравнения, колонка из ОСП весит около 6 килограмм). Такие корпусы серьезно улучшают качество звука, но их стоимость может оказаться «неподъемной».

Колонки из цельного куска камня делают ребята из компании Audiomasons. Корпусы вырезаются из известняка и весят порядка 18 килограмм. По заявлениям разработчиков, звучание их продукта придется по вкусу даже самым искушенным меломанам.

Оргстекло/стекло

Можно сделать корпус для динамиков из прозрачного материала – это действительно круто, когда видно «внутренности» колонки. Только здесь важно помнить, что без должной изоляции звук будет ужасным. С другой стороны, если вы добавите слой звукопоглощающего материала, прозрачный корпус перестанет быть прозрачным.

Неплохим примером акустической hi-end-аппаратуры из стекла может служить Crystal Cable Arabesque. Корпуса техники Crystal Cable изготавливаются в Германии из полос стекла толщиной 19 мм со шлифованными гранями. Детали скрепляются между собой невидимым клеем в вакуумной установке, дабы избежать появления пузырьков воздуха.

На выставке CES-2010, проходившей в Лас-Вегасе, обновлённые Arabesque завоевали все три награды в области Инноваций. «До сих пор ни одному производителю техники не удавалось добиться настоящего hi-end-звучания от акустики, изготовленной из такого сложного материала. – писали критики. – Компания Crystal Cable доказала, что это возможно».

Клееная древесина/дерево

Из дерева получаются хорошие корпуса, однако здесь нужно учитывать важный момент: дерево имеет свойство «дышать», то есть оно расширяется, если воздух влажный, и сжимается, если воздух сухой.

Так как деревянный брусок проклеивается со всех сторон, в нем создается напряжение, что может привести к растрескиванию древесины. В этом случае корпус потеряет свои акустические свойства.

Металл

Чаще всего для этих целей используется алюминий, точнее – его сплавы. Они легкие и жесткие. По мнению ряда специалистов, алюминий позволяет уменьшить резонанс и улучшить передачу высоких частот звукового спектра. Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Существует мнение, что изготовление цельнометаллического корпуса – не самая хорошая идея. Однако стоит попробовать сделать из алюминия верхние и нижние панели, а также перегородки жесткости.

Всегда приятно слушать любимую песню на волне любимой радиостанции. А особенно приятно, когда это радио сделано своими руками. В статье приводится описание того, как сделать музыкальную колонку из куска дерева, автомобильного радио, звуковых колонок и силового преобразователя.

Шаг 1: Создаем корпус

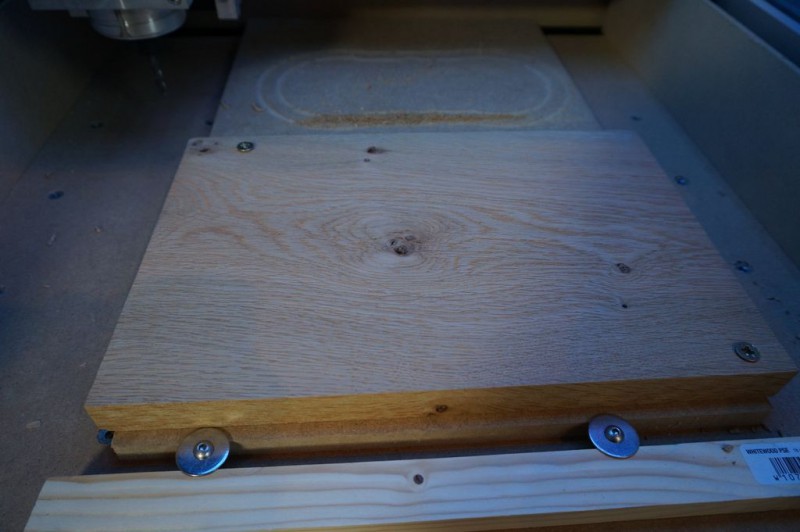

Для корпуса используется сосновая доска размерами 30x360x240 см. Отрежем 2 куска длиной в 69 см каждый, после чего разделим их еще на два куска по 27 см в ширину. Воспользуемся фрезером с круглой фрезой диаметром 1,27 см.

Разрежем доску для лицевой части радио. Её размеры после порезки 61 см в длину и 23 см в ширину.

Затем вырежем две боковые доски размерами 23*23 см.

Приступаем к сборке ящика. Нанесем тонкий слой клея на сопряженные поверхности, используя небольшие отделочные гвозди, соединим части корпуса воедино до полного высыхания клея.

Шаг 2: Вырезаем отверстия для радио и динамиков

Радио размещается в центре деревянной панели на 5 см ниже от верхнего края. Динамики были перемещены на боковые кромки ящика. Под них вырезаем отверстие диаметром 13 см.

Шаг 3: Окрашиваем и покрываем лаком

Воспользуемся морилкой.

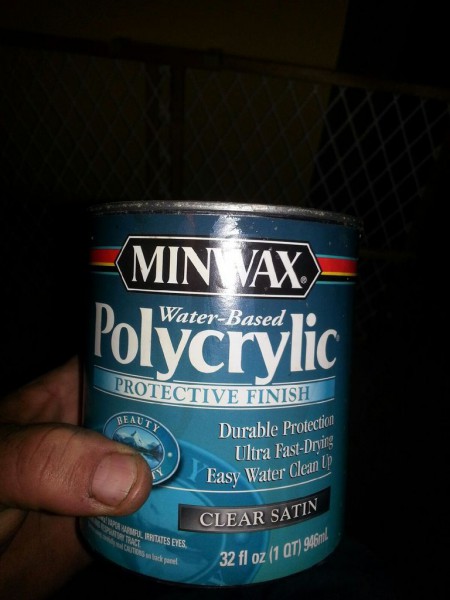

Мне нравится пользоваться «minwax polycrylic» на водной основе для защитного покрытия. Она не имеет запаха и сохнет довольно быстро.

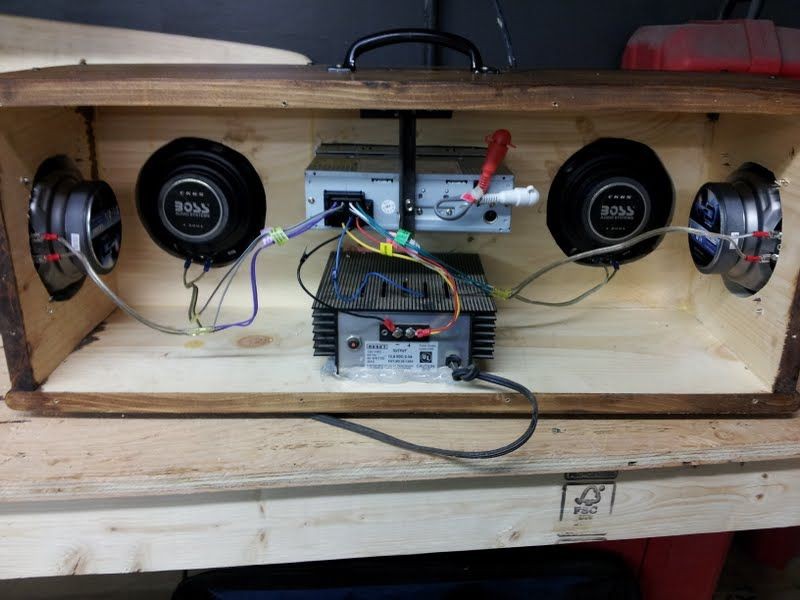

Шаг 4:Суть дела

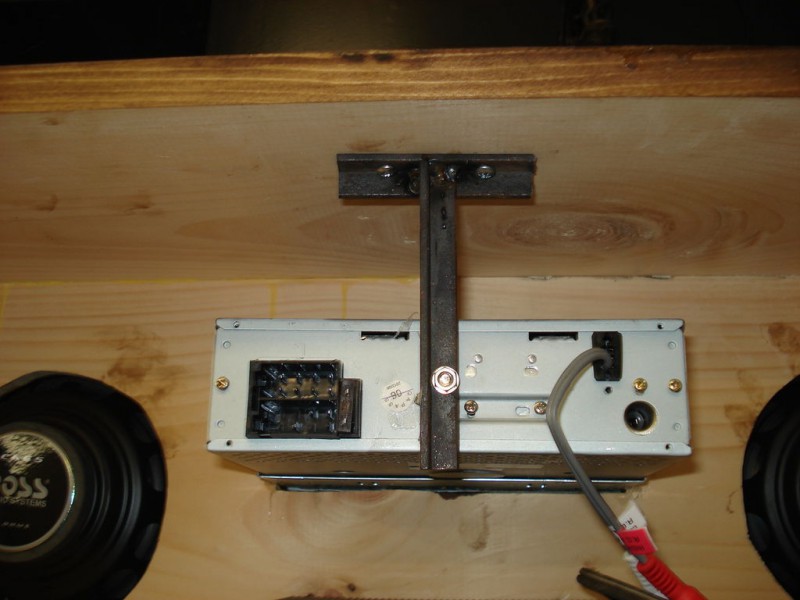

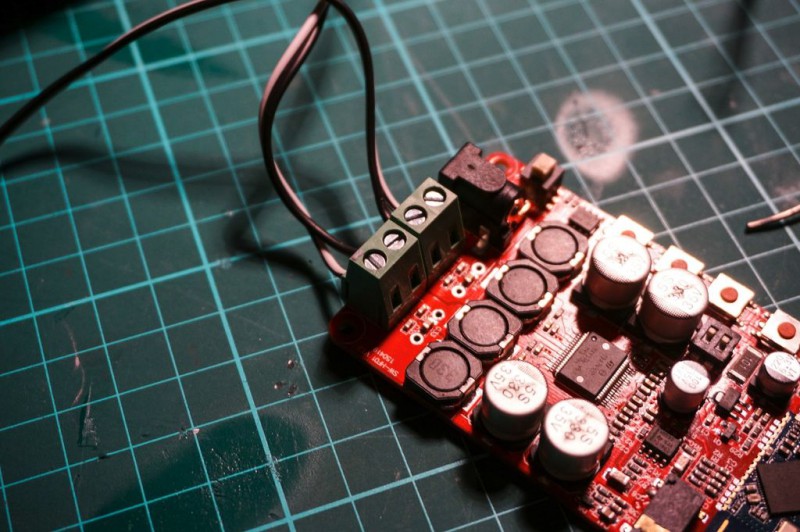

На рисунке показана стерео и акустическая система.

На втором –12 В преобразователь питания, которому больше 25 лет.

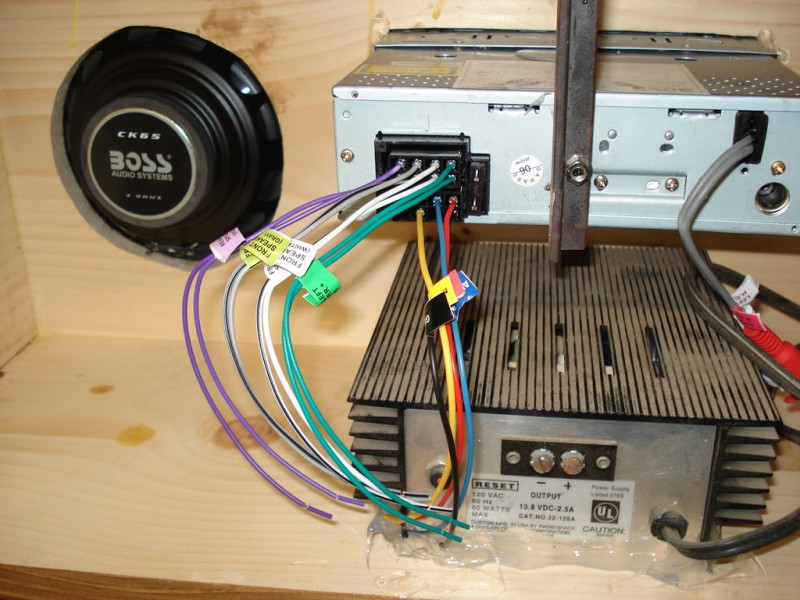

На третьем –все компоненты, что необходимо приобрести для антенны.

Шаг 5: Установка магнитолы и динамиков

Установим динамики с помощью винтов. Нанесем силиконовый герметик в зазор между магнитолой и доской для более плотной посадки.

Шаг 6: Закрепляем компоненты

На 1-й картинке – преобразователь питания, что установлен под магнитолой.

2-я – Т-образный кронштейн, что был сделан из железных уголков 0,75*0,75 см для поддержки магнитолы.

3-й – способ установки кронштейна.

Шаг 7: Жмут проводов

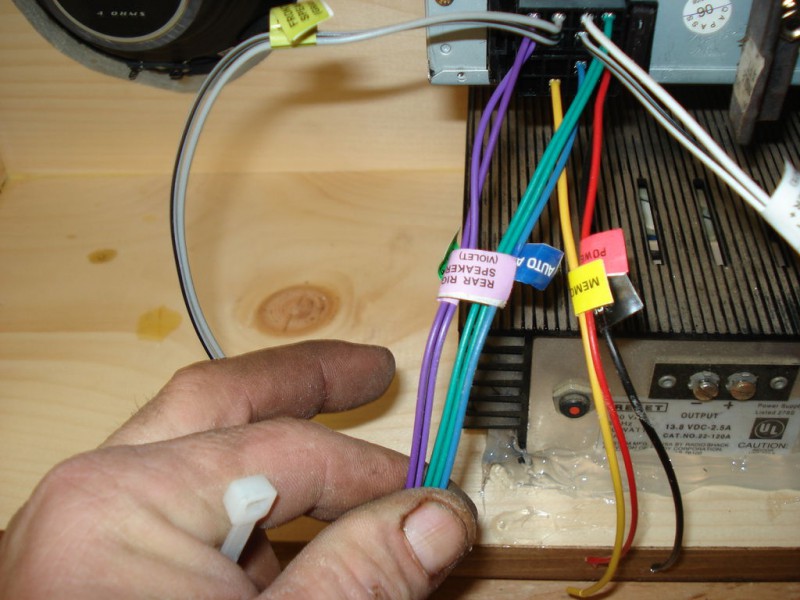

1-я –верхний штекер для динамиков. Нижний для питания.

2 и 3: показывает, как подключать магнитолу к питанию и динамикам.

- Красные и желтые провода, подключаются к клеммам питания преобразователя;

- Черный провод подключаем к «земле» преобразователя;

- Фиолетовый и фиолетовый с черной полосой идет на правый задний динамик;

- Аква и аква с черной полосой идет на левый задний динамик;

- Серый и серый с черной полосой идут на передний правый динамик;

- Белый и белый с черной полосой идут на передний левый динамик.

Шаг 8: Установка антенны

Просверлим отверстие диаметров 0,35 см в верхней части коробки радио, что соответствует разъему motorola 0,35 см.

Установим адаптер антенны в заднюю часть магнитолы.

Подключим кабель антенны к радио.

Шаг 9: Ручка

Установим ручку на деревянный короб радио-системы.

Шаг 10: Завершающий этап

Шаг 11: Великолепный звук

Звуковые качества акустических систем в большинстве случаев зависят не столько от заложенных производителем параметров, сколько от корпуса, в котором они размещены. Обусловлено это материалами, из которых он изготовлен.

Немного истории

До начала ХХ столетия звук прибора воспроизводился через рупор громкоговорителя.

В 20-е годы прошлого века, в связи с изобретением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, в них можно было спрятать всю электронику, защитив ее от внешней среды и придав изделию эстетичный вид.

Вплоть до 50-х годов выпускались модели корпусов, задняя стенка которых отсутствовала. Это позволяло охлаждать ламповое оборудование того времени. Тогда же и было замечено, что корпус выполнял не только защитные и дизайнерские функции, – он влиял и на звучание прибора. Разные части динамика имели неодинаковые фазы излучения, поэтому присутствие стенок короба сказывалось на силе интерференции.

Отмечалось, что на звук влиял материал, из которого изготавливался корпус.

Начались поиски и исследования акустических свойств сырья, пригодного для создания коробов, способных вместить динамики и донести до публики хорошее звучание. Нередко в погоне за идеальным звуком производились короба по стоимости, превышающие содержащееся в них оборудование.

Сегодня производство корпусов на фабриках происходит с точным расчетом плотности, толщины и формы материала, учитываются его способности влиять на вибрации и звук.

Виды и характеристики материалов для корпуса

Корпуса для акустических систем производят из разных материалов: ДСП, МДФ, пластик, металл. Самые экстравагантные изделия получаются из стекла, самые загадочные – из камня. Материал для домашнего изготовления выбирают попроще, который легко поддается обработке, например ДСП. Расскажем подробнее, из чего еще можно их сделать.

Древесно-стружечные плиты состоят из стружки и крупных щепок, спрессованных и соединенных клеевой основой. Нередко такой состав выделяет токсичные испарения при нагреве. Плиты боятся влаги и могут крошиться. Но в то же время ДСП относится к бюджетным материалам, его легко обрабатывать.

Такие корпуса отлично справляются с вибрациями, хотя звук свободно проходит через них.

Небольшие варианты производят из ДСП толщиной в 16 мм, крупным изделиям понадобится материал толщиной в 19 мм. Для придания эстетичного вида ДСП ламинируют, покрывают шпоном или пластиком.

Фанера

Этот материал производят из тонкого (1 мм) спрессованного шпона. Он может обладать разными категориями в зависимости от производной древесины. Для коробов подходит изделие в 10–14 слоев. Со временем конструкции из фанеры, особенно при влажном состоянии воздуха, могут деформироваться. Но этот материал отлично гасит вибрации и удерживает звук внутри системы, поэтому его применяют для создания корпусов.

Столярная плита

Столярную плиту производят из двухстороннего шпона или фанеры. Внутрь между двумя поверхностями кладут наполнитель из брусков, реек и прочего материала. Весит плита немного, хорошо поддается обработке. Благодаря этим качествам ее используют для изготовления коробов.

Ориентированно-стружечная плита представляет собой многослойный материал, состоящий из переработанных древесных отходов. Это прочное, упругое изделие, легко поддается обработке. Текстура ОСП очень красивая, но неровная. Для изготовления корпусов ее отшлифовывают и покрывают лаком. Плита хорошо поглощает звук и устойчива к вибрациям. К недостаткам относят испарение формальдегидов и резкий запах.

Древесно-волокнистая плита состоит из мелких стружечных фракций, ее состав безвреден. Изделие выглядит прочнее, надежнее и дороже, чем ДСП. Материал хорошо резонирует, и именно его чаще всего используют для изготовления заводских корпусов. В зависимости от размеров акустической системы МДФ выбирают толщиной 10, 16 и 19 мм.

Камень

Этот материал хорошо поглощает вибрации. Из него нелегко изготовить корпус – нужны специальные инструменты и профессиональное мастерство. Для изделий применяют сланец, мрамор, гранит и другие виды поделочного камня. Корпуса получаются удивительно красивыми, но тяжелыми, из-за повышенной нагрузки им лучше находиться на полу. Качество звука в данном случае фактически идеально, но и стоимость подобного изделия слишком высока.

Стекло

Для создания корпусов используют оргстекло. В дизайнерском отношении изделия имеют невероятно красивый внешний вид, но для акустических возможностей это не лучший материал. Несмотря на то что стекло вступает в резонанс со звуком, цены на подобные изделия довольно высоки.

Дерево

Дерево считается ценным материалом для изготовления корпусов акустических систем, так как оно наделено хорошими поглощающими характеристиками. Но древесина имеет свойство рассыхаться со временем. Если это произойдет с корпусом, он станет непригодным к применению.

Металл

Для изготовления коробов используют легкие, но твердые сплавы алюминия. Корпус из подобного металла способствует хорошей передаче высокочастотных звуков и гасит резонанс. Чтобы снизить воздействие вибраций и повысить поглощаемость звука, короба для АС производят из материала, представляющего собой две алюминиевые пластины с проложенным между ними слоем вискоэластика. Если все же не удается добиться хорошего звукопоглощения, это сказывается на качестве звучания всей АС.

Типы конструкций

Прежде чем приступить к активной фазе изготовления корпуса своими руками для домашней акустической системы, рассмотрим, какие бывают типы конструкций.

Открытые системы

На щиток больших размеров монтируются динамики. Края щитка загибаются назад под прямым углом, а задняя стенка конструкции совсем отсутствует. В данном случае акустическая система имеет весьма условный короб. Подобная модель годится для больших помещений и плохо подходит для воспроизведения музыки с низкими частотами.

Закрытые системы

Привычные конструкции в виде коробов со встроенными динамиками. Имеют широкий диапазон звучания.

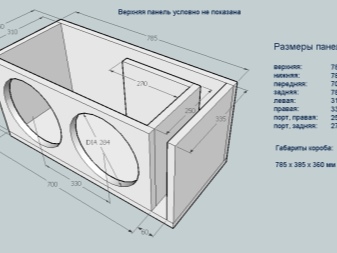

С фазоинвертором

Такие корпуса, кроме динамиков, наделены дополнительными отверстиями для прохождения звука (фазоинвертор). Это дает возможность воспроизведения самых глубоких басов. Но конструкция проигрывает закрытым коробам в четкости артикуляции.

С пассивным излучателем

В данной модели полую трубку заменили на мембрану, то есть установили дополнительный драйвер для низких частот, без магнита и катушки. Такая конструкция занимает меньше места внутри корпуса, а значит, и размер короба можно уменьшить. Пассивные излучатели помогают добиться чувствительной глубины баса.

Акустический лабиринт

Внутреннее содержание корпуса выглядит как лабиринт. Закрученные изгибы являются волноводами. Система имеет очень сложную настройку и стоит немалых средств. Но при правильном изготовлении происходит идеальная подача звука и высокая точность басов.

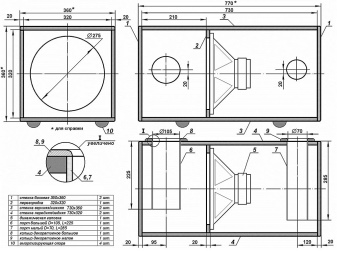

Как изготовить своими руками?

Чтобы правильно изготовить и собрать самодельный корпус для системы воспроизведения аудио, следует предварительно подготовить все необходимое:

- материал, из которого предстоит сделать короб;

- инструменты для выполнения работ;

- провода;

- динамики.

Сам процесс состоит из определенной последовательности шагов.

- Изначально определяется тип колонок, для которых изготавливаются короба: настольные, напольные и прочие.

- Затем составляются чертежи и схемы, выбирается форма коробки, рассчитывается размер.

- На фанерном листе производятся разметки 4 квадратов размерами 35х35 см.

- Внутри двух заготовок размечаются квадраты меньших размеров – 21х21 см.

- Выпиливается и убирается внутренняя часть. В образовавшийся проем примеряется колонка. Если вырез недостаточен для вхождения, его придется расширить.

- Далее подготавливаются боковые стенки.

Их параметры таковы:

- глубина модели – 7 см;

- длина одного комплекта стенок (4 штуки) – 35х35 см;

- длина второго комплекта (4 штуки) – 32х32 см.

7. Все заготовки тщательно зачищаются и доводятся до идентичных размеров.

8. Стыки соединений сажаются на жидкие гвозди и закрепляются саморезами.

9. В процессе изготовления конструкции внутреннюю часть обклеивают синтепоном или другим, поглощающим вибрацию материалом. Это необходимо для низкочастотных динамиков.

Как поместить содержимое внутрь?

В изготовленные короба встраивается по одному динамику. Если есть необходимость вместить два динамика, во избежание деформации конструкции от вибрационных нагрузок внутри корпуса устанавливают распорки между передней и задней стенками.

Сам процесс встраивания несложен, если отверстие для динамика изготовлено по размеру.

Провода следует разместить без перегибов, проследить, чтобы мелкие элементы системы не смещались во время вибрации. После установки внутреннего содержимого монтируется последняя панель, закрывающая короб.

Если корпуса изготавливаются для монтажа в потолок или стену, понадобится звукоизоляционная подложка. Для установки изделия на пол или стол необходима специальная подставка.

В заключение хочется добавить, что акустическое звучание зависит не только от технического содержимого и корпуса изделия, – оно составляет единое целое с помещением, в котором находится АС. Чистота и мощь звучания на 70% зависят от возможностей зала, его акустики. И еще: компактные короба занимают мало места, это приятно. Но габаритная конструкция, созданная под акустическую систему, всегда выигрывает в подаче звука.

Из чего сделать корпус для акустики, смотрите в видео.

Привет мозгоконструкторы! Я давно мечтал сделать bluetooth колонку после того, как однажды увидел в сети Интерне видео, в котором для аналогичного проекта использовалась недорогая комбинированная плата усилителя/модуля bluetooth. Я заказал такую плату и через пару дней решил сделать свою колонку!

Шаг 1: Разработка корпуса/звуковой коробки

Как обычно, я начал свой проект в программе Autodesk Inventor. Это мощный дизайнерский инструмент, позволяющий создавать потрясающие конструкции быстро и легко. В данной программе есть встроенные средства для рендеринга, обеспечивающие создание необходимых изображений и чертежей.

Внешний вид колонки я решил сделать в виде бинокля. На внешней стороне корпуса я предусмотрел полупрозрачные кольца для подсветки колонки.

Шаг 2: Изготовление необходимых элементов

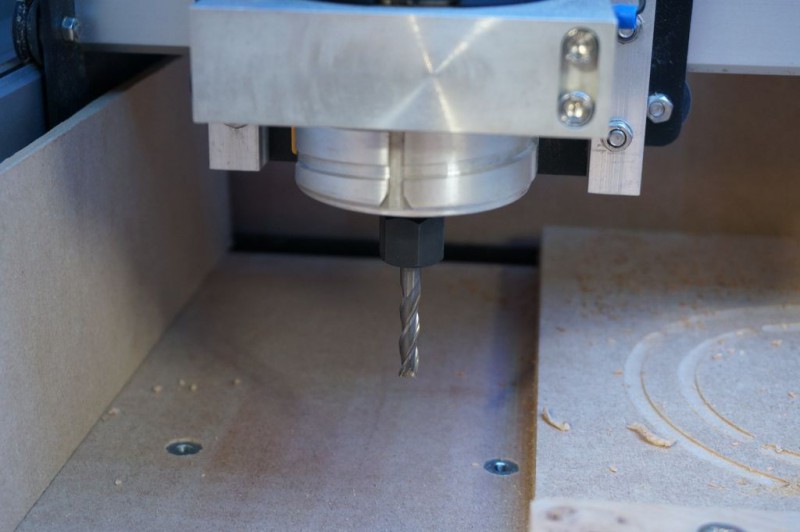

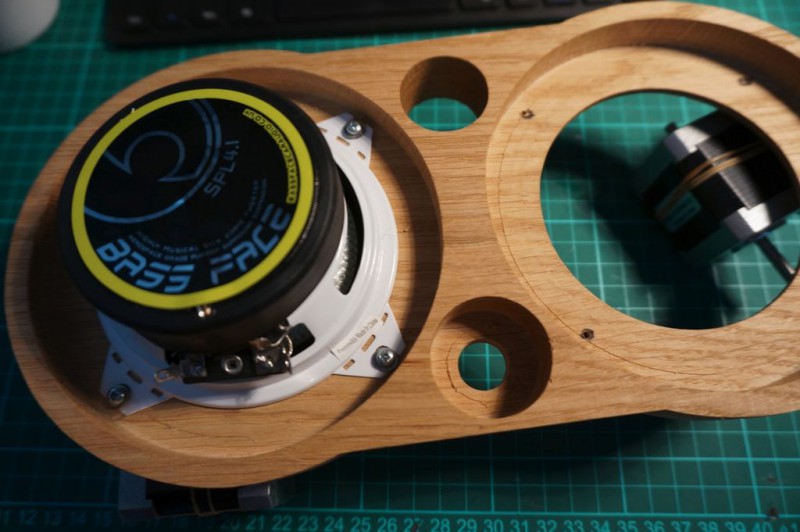

Все элементы конструкции разработаны в CAD программе и обработаны в двух различных CAM программах. Для передней панели, которая имеет углубления для установки динамиков (смотрите фото далее), я использовал MeshCam, так как данная программа сделала практически все вместо меня, то есть рассчитала необходимые отступы, кромки и зазоры. Для создания колец я использовал программу CamBam, которая отлично справилась с созданием 2D контуров. Данный процесс показан в ускоренном видео.

Для изготовления поликарбонатных колец я использовал лазерную резку, поскольку она оставляет более чистые кромки, что снижает время на дальнейшую обработку. Кроме того, лазерная резка обеспечивает большую точность!

Для машинной обработки всех элементов потребовалось около 4-х часов.

Шаг 3: Распечатка на 3D принтере остальных частей конструкции

Нам нужен канал для подачи воздуха в корпус, который обеспечит требуемый уровень звука и басов. В программе Inventor я разработал все необходимые компоненты и затем распечатал их на 3D принтере.

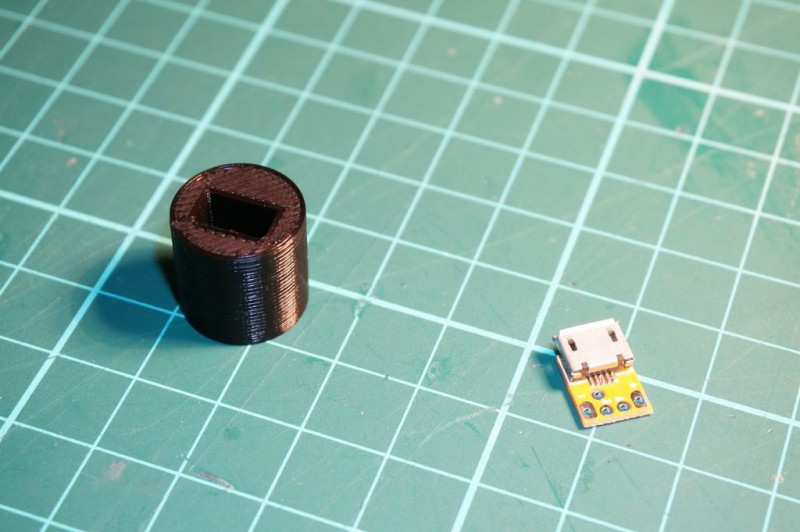

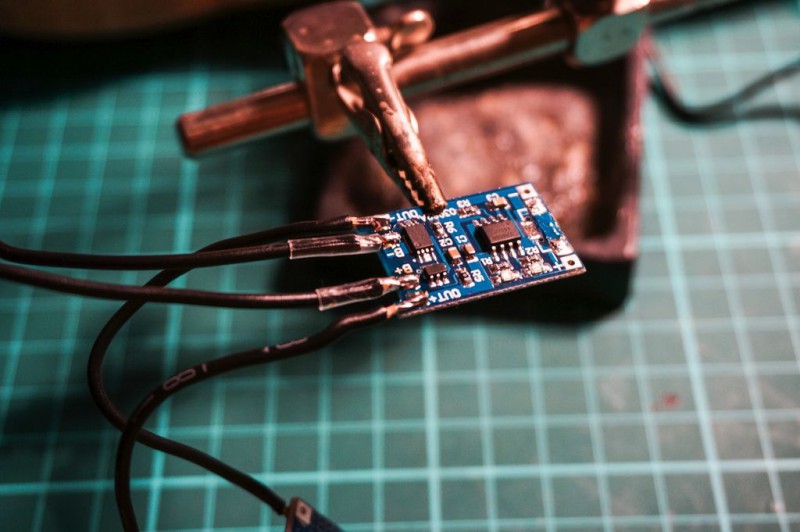

Кроме того я всегда хотел, чтобы колонку можно было заряжать через USB. Для этой цели я нашел micro USB плату, для которой придумал держатель (смотрите фото). Теперь для заряда нашей колонки можно будет использовать стандартный micro usb кабель.

Шаг 4: Сборка корпуса

После вырезания всех компонентов корпуса я немного обработал их с помощью наждачной бумаги. Далее с помощью фасочного резца я вырезал углубления в передней панели для установки динамиков. Затем я просверлил небольшие отверстия под винты, которые будут крепить динамики.

После этого я примерил кольца корпуса, которые составляют коробку. Они подошли идеально. Для склеивания всей конструкции я использовал эпоксидный клей. При использовании данного клея время весьма ограничено, так как он затвердевает через 5 минут. Поэтому действуйте быстро. Далее всю склеенную конструкцию я придавил 5-литровой бутылкой.

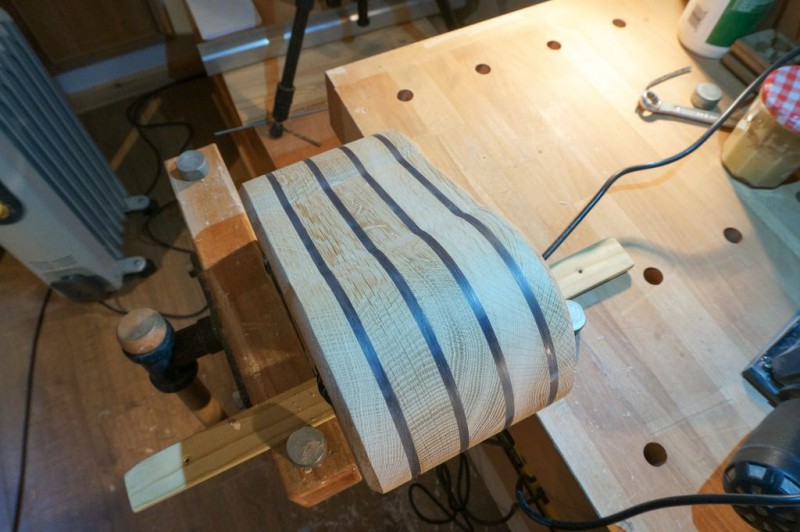

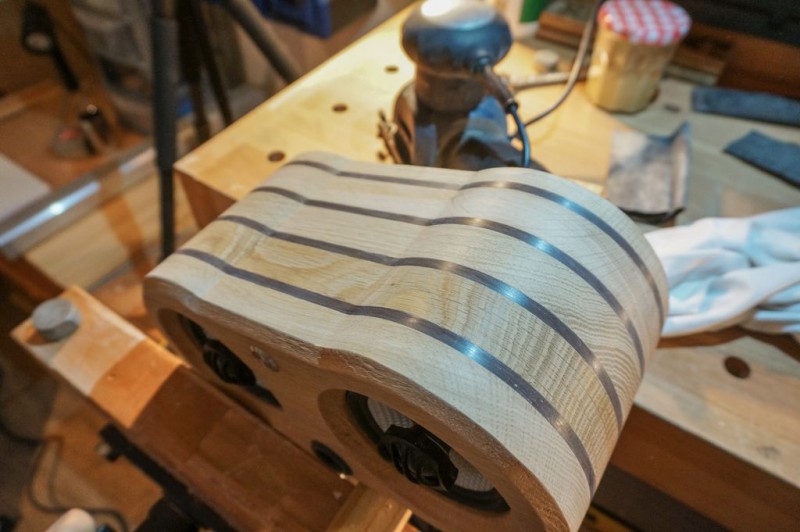

Шаг 5: Завершение изготовления корпуса

После склеивания всех элементов я зашкурил поверхности. Далее я приклеил переднюю панель к корпусу, предварительно установив динамики и выключатель. Затем я обработал кромки задней панели, просверлил отверстия и прикрутил ее винтами к корпусу. После этого полученную конструкцию следует зажать в тиски и зашкурить все поверхности до «зеркального блеска».

Как видно на фотографиях финишная поверхность получилась достаточно гладкой. Далее я нанес на поверхность слой герметика для предотвращения коробления.

Шаг 6: Электроника

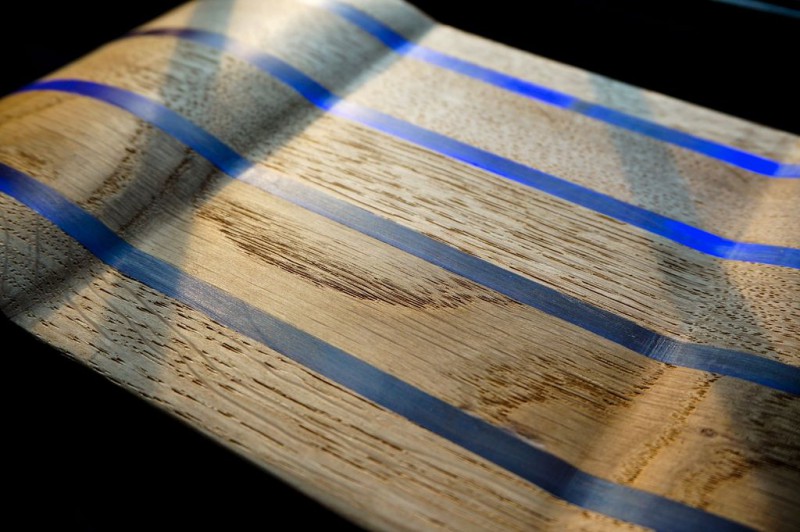

В качестве источника питания я использовал литиевые аккумуляторы типа 18650. Я спаял параллельно 6 штук, получив в результате батарею напряжением 3.7 В и емкостью 12000 мАч. С помощью повышающего DC-DC конвертора я увеличил напряжение до 12 В, которое необходимо для питания элементов платы усилителя, а также светодиодов.

Далее я соединил все электронные компоненты проводами и установил в корпус. Внутри корпуса я прикрепил светодиодные ленты для обеспечения подсветки.

Шаг 7: Все готово!

Теперь наша колонка полностью готова – превосходный внешний вид, мягкая синяя подсветка и отличное звучание!

Читайте также: