Как производится размещение трубок в трубных досках

Обновлено: 03.05.2024

Крепление трубок непосредственно в трубные доски считается рациональным при их диаметре свыше 12 мм, так как при использовании трубок меньшего диаметра получается чрезмерное ослабление трубной доски и возникают трудности обварки большого количества трубок в трубных досках при тесном их расположении. [1]

Крепление трубок на листе производится обжатием, приваркой полосок, укладкой между узкими приваренными друг к другу лентами, припайкой, прижатием скобами. Последний способ наименее эффективен, так как не обеспечивает хорошего контакта между трубой и листом. В листе между трубами делают просечки, отгибаемые в виде жалюзи. К листу часто приваривают боковые отбор-товки, которые крепятся к корпусу шкафа. В листовом конденсаторе с отбортовками обеспечивается сильная тяга воздуха. [2]

Крепление трубок на сальниках производят обычно только в одной доске, а в другой доске их крепят развальцовкой. [4]

Способы крепления трубок в трубной решетке показаны на рис. III-5. В гнездах 2 трубной решетки 1 нарезаются канавки 3 глубиной 0 5 мм. При развальцовке трубки 4 канавки заполняются металлом. Обычно в отверстиях трубной решетки делаются пазы, которые при развальцовке заполняются металлом трубки, тем самым создавая прочность и герметичность. Загрязненная или замасленная поверхность трубной решетки приводит к образованию неплотностей при развальцовке и, следовательно, к ослаблению крепления трубки в решетке. [6]

При креплении трубки сильфона к стенке испарителя колебания температуры ( независимо от работы или простоя мотор-компрессора) бывают в пределах одного градуса в холодильной камере и двух-трех - в морозильном отделении. [8]

И Умень крепления трубок , обеспечивают высокую точность npeQ5Tax за - ния. [9]

Описанный метод крепления трубок внутри бурильных труб позволяет не только легко свинчивать и развинчивать трубы с одновременным автоматическим соединением центральных трубок 4, но и легко вынимать их при необходимости из труб, поскольку соединения трубок в осевом направлении закреплены лишь при свинчивании замка. [11]

Требования к креплению трубок в трубных досках следующие: фиксировать положение трубок; обеспечивать герметичность сопряжения даже при наличии термических напряжений и легкость смены трубок без повреждения трубной доски. [12]

Какими способами осуществляется крепление трубок в трубной решетке теплообменника. [13]

Во избежание нарушения крепления трубок конденсатора в трубных досках заливка парового пространства конденсатора производится до контрольной пробки или краника в горловине конденсатора настолько, чтобы все латунные трубки были под водой. Самые верхние трубки конденсатора должны быть под водой на глубине 400 - 600 мм. [14]

Замена поврежденных конденсаторных трубок состоит из следующих операций: подготовки рабочего места и инструмента; подготовки новых трубок; удаления старых трубок; подготовки отверстий в трубных досках и промежуточных перегородках под установку новых трубок; установки, вальцевания и подрезки новых трубок; контроля качества вальцевания.

Новые конденсаторные трубки проходят осмотр и проверку их сертификатов. Трубки, имеющие явные дефекты в виде пробоин, вмятин и трещин, при осмотре отбраковываются.

В качестве материала для трубок заводы применяют латунь и медно-никелевые сплавы, обладающие высокой коррозийной стойкостью. Трубки из такого сплава, прошедшие, низкотемпературный отжиг при температуре до 500°С, поставляются на станцию.

Латунные трубки, в которых после технологического процесса их изготовления обычно имеются внутренние напряжения, могут быть подвержены произвольному растрескиванию. Чтобы устранить это нежелательное явление, проводят отжиг при 200—350°С в течение нескольких часов.

Низкотемпературный отжиг латунных трубок осуществляется в специальных печах, куда подается редуцированный пар давлением 0,1—0,16 МПа и температурой 400—450°С. Нагрев трубок может производиться и другим способом, например индукционным.

До удаления всех старых трубок трубные доски должны быть зафиксированы от смещения распорками. Для этой цели можно также оставить часть старых трубок, начав разборку и вальцовку новых. По мере удаления трубок из конденсатора демонтируются направляющие щитки и лотки.

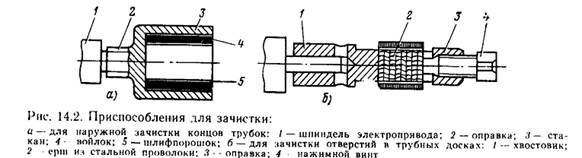

После удаления старых трубок производится зачистка отверстий в основных трубных досках и промежуточных опорных перегородках с помощью приспособления, состоящего из оправки с набором стальных ершей, изготовленных из проволочек диаметром 0,2—0,5 мм (рис. 14.2,б). В качестве привода зачищающего приспособления используются электросверлильные или пневматические машинки.

До установки новых трубок проверяется взаимное расположение отверстий в трубных досках и промежуточных опорных перегородках. Проверка выполняется при помощи натянутой стальной струны (рис. 14.3).

После зачистки подготовка отверстий в трубных досках под установку новых трубок состоит в выборочной проверке их диаметров с помощью калибров. Поскольку зазор между вставленной незавальцованной трубкой и отверстием должен составлять 0,4 мм, а допуск на отверстие - от + 0,12 до -0,05 мм, значения диаметров калибров должны составлять: dk max =(dтр+0,4)+0,12; dk min =(dтр + 0,4) — 0,05. Например, для отверстий под трубки номинальным диаметром 25 мм диаметры калибров должны быть соответственно 25,52 и 25,35мм.

Диаметр отверстий считается в норме, если калибр с dk max не входит в отверстие, а калибр с dk min проходит свободно. У новых трубок, имеющих необходимый для установки в конденсатор размер, перед установкой концы зачищают от консервирующей смазки и окисной пленки, (рис. 14.2, б).

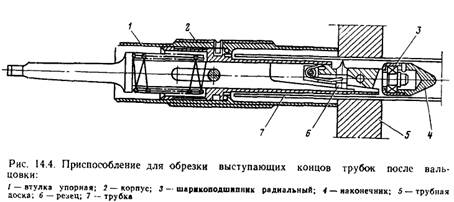

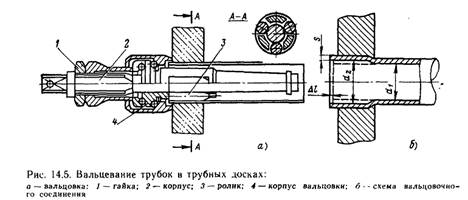

Трубки набираются рядами до места расположения внутренних щитов, которые монтируются после установки соответствующих групп трубок. После установки трубок концы их выравниваются, подрезаются и затем вальцуются. Специальным приспособлением (рис. 14.4) подрезаются также выступающие концы трубок с противоположной стороны. Вальцевание трубок с противоположной стороны выполняется после продувки трубок сжатым воздухом со стороны завальцованных концов для удаления стружки. Вальцовки, с помощью которых производится закрепление трубок в доске, должны иметь приспособления для ограничения глубины и степени вальцовки (рис. 14.5).

Такая обработка концов труб создает между поверхностью трубки и отверстием трубной доски взаимный натяг, обеспечивающий плотность соединения. При вальцевании конец трубки увеличивается по диаметру сначала до диаметра отверстия, а затем совместно с отверстием — до несколько большего диаметра, что и создает натяг. Вместе с увеличением диаметра удлиняется и выступающий из трубной доски конец трубки.

Основным показателем качества соединения является степень вальцевания:

где Δd = d2 - d1 - увеличение внутреннего диаметра трубки в результате вальцевания, мм; d1, d2 — внутренние диаметры трубок соответственно до и после вальцевания, мм; d0 — диаметр отверстия в трубной доске до вальцевания, мм; s = d0 - dн - разность между диаметром отверстия и наружным диаметром трубки до вальцевания (рис. 14.5,6)..

Оптимальные результаты вальцевания обеспечиваются при p = 0,1 ÷ 0,2, при этом удлинение концов труб Δl = 0,4 ÷ 0,6 мм.

где k — коэффициент обратной конусности вальцовки.

Качество работы вальцовок перед началом работ в конденсаторе проверяется пробной развальцовкой трубок в стальном листе тех же толщины и марки, что и трубная доска конденсатора.

Установка и вальцевание трубок обычно ведется в направлении снизу вверх, но сначала для повышения жесткости трубных досок с целью предотвращения их коробления при вальцевании в различных местах трубной системы набираются и вальцуются пучки из 50—70 трубок.

Кроме описанного применяются электровзрывной и ударный способы закрепления конденсаторных трубок в трубных досках. Первый осуществляется с помощью взрывных стержней разового действия, второй — ударом пуансона, выстреливаемого из строительно-монтажного пистолета с помощью беспыжового патрона.

Ремонт вакуумной системы и эжекторов заключается в выявлении и устранении неплотностей ее элементов. При устранении неплотностей обычно проводятся работы по предупреждению возможных неплотностей и повышению плотности вакуумной системы.

Основным методом выявления неплотностей в вакуумной системе в период ремонта является опрессовка. При опрессовке все элементы вакуумной системы заполняются водой. Перед заполнением системы между опорной рамой конденсатора и фундаментом устанавливаются металлические подпорки. Заполнение системы ведется до появления воды из концевых уплотнений турбины.

Кожухотрубчатый теплообменный аппарат (рис. 4.9) состоит из кожуха и пучка труб, закрепленных в трубных решетках (досках) для создания проточных каналов. В межтрубное пространство подают, как правило, менее, а в трубы - более загрязненный теплоноситель. Крышки распределительных камер и кожух, замыкающие межтрубное пространство, снабжены штуцерами для подвода и отвода теплоносителей.

Рис.4.9. Кожухотрубчатые теплообменные аппараты непрерывного действия:

а – одноходовой с жестко закрепленными решетками; б – с концентрическими; в – с сегментными перегородками в межтрубном пространстве; г – с температурными компенсаторами на корпусе; д – с плавающей нижней головкой; е – с U-образными трубами; ж – с сальниковым уплотнением на верхней плавающей головке; 1 – корпус или кожух; 2 – трубные решетки; 3 – трубы; 4 – днища и крышки распределительных камер; 5, 6 – фланцы; 7 – опоры

Кожухотрубчатые теплообменные аппараты применяют для нагрева и охлаждения жидкостей и газов, а также для испарения и конденсации веществ в различных технологических процессах. В частности, их используют как регенеративные подогреватели питательной воды, в системах водоподготовки, в качестве маслоохладителей.

При заданном расходе теплоносителя G, кг/с, и выбранной скорости его движения w, м/с, в трубах их количество в одном ходе теплообменника

n = 4G/(w r p d 2 ).

Площадь поверхности теплообмена

F = p dср l n z,

где l - рабочая длина труб; dcp - их расчетный диаметр, равный

z - число ходов трубного пространства. Длину теплообменных труб рекомендуется принимать 1000, 1500, 2000, 3000, 4000, 6000 и 9000 мм. В кожухотрубчатых теплообменниках с площадью поверхности до 300 м 2 - не более 4000 мм [7, 8].

Размещение труб в трубных решетках производится по вершинам равносторонних треугольников, по концентрическим окружностям или по вершинам квадратов. Наиболее распространенным способом является первый вариант (рис. 4.10). Количество труб в аппарате в зависимости от их диаметра, диаметра корпуса и числа ходов в трубном пространстве указано в табл. 4.9 [ 7, 8].

Рис.4.10. Размещение труб в трубной решетке:

а – по концентрическим окружностям; б – по вершинам равносторонних треугольников; в – шахматное; г – коридорное

Таблица 4.9. Количество труб в кожухотрубчатых теплообменниках при размещении их по вершинам равносторонних треугольников [ 7, 8 ]

Диаметр труб (наружный), мм

П р и м е ч а н и е. В скобках указано количество труб для теплообменников при размещении без отбойников, когда трубы добавлены с двух сторон большого шестиугольника.

Диаметры и шаги отверстий в трубных решетках и перегородках теплообменников, при расположении труб по вершинам равностороннего треугольника, определяют по наружному диаметру труб (табл. 4.10).

Таблица 4.10. Диаметры отверстий в трубных решетках и перегородках кожухотрубчатых теплообменников [ 8 ]

При развальцовке труб шаг s = (l,3 ¸ 1,6) dн, при сварке s = l,25 dн. Минимальная толщина: для стальной решетки d р мин = 5 + 0,125 dн, медной d р мин = =10 + 0,2 dн Толщина решетки проверяется расчетом на прочность с учетом ослабления ее отверстиями и способа размещения труб.

Внутренний диаметр кожуха одноходового теплообменника Dв = s (b – 1) + 4dн или Dв = l,l s \(\sqrt\) ; многоходового - Dв = l,l s \(\sqrt\), где b – число труб на диагонали большого шестиугольника; \(\psi\) – коэффициент заполнения трубной решетки, равный 0,6 - 0,8.

Расчетное значение внутреннего диаметра кожуха округляют до ближайшего из следующего ряда: 400, 500, 600, 700, 800, 900, 1000, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2600, 2800, 3000, 3200, 3400, 3600, 3800 и 4000 мм. Цилиндрические кожухи аппаратов можно изготавливать из стальных труб с наружным диаметром 159, 219, 273, 325, 377, 426, 480, 530, 720, 820, 920 и 1020 мм.

Для теплообменников без перегородок площадь живого сечения межтрубного пространства \(_>=\frac<\pi >\left(_^->_^z\right)\text<.>\)

Если fмт > f, где f - расчетное значение живого сечения межтрубного пространства, то межтрубное пространство разделяют перегородками на число ходов i = fмт / f. Число ходов в межтрубном пространстве рекомендуется принимать из ряда 1, 2, 3, 4, 6. Для теплообменника, у которого межтрубное пространство разделено на i ходов поперечными сегментными перегородками, приведенное сечение, по площади которого рассчитывается (уточняется) скорость теплоносителя в межтрубном пространстве,

где lc – расстояние между сегментными перегородками; j – коэффициент, учитывающий сужение живого сечения межтрубного пространства\[\phi =\frac_/s><1-\mathrm<0,9>(_/s<)>^>;\]

Lэкв = lc + Dв – 4 b /3 – эквивалентная длина пути теплоносителя; b – расстояние от края сегментной перегородки до корпуса аппарата, b = (0,2 ¸ 0,4) Dв.

Кожухотрубчатые теплообменные аппараты общего назначения изготовляют из углеродистой или нержавеющей стали с площадью поверхности теплообмена от 1 до 2000 м 2 на условное давление до 6,4 МПа. Конструктивно они подразделяются на типы, показанные на рис. 4.9. Основные параметры и размеры кожухотрубчатых теплообменных аппаратов приведены в табл. 4.11 – 4.16.

Кожухотрубчатые теплообменные аппараты типа ТН (c неподвижными решетками) и ТК (с линзовыми компенсаторами на кожухе) изготовляют горизонтальными и вертикальными из углеродистой стали (рис. 4.11). Теплообменники типа ТН применяют для нагрева и охлаждения жидких и газообразных сред с температурой от –30°С до + 350°С на условное давление от 0,6 до 6,4 МПа.

Рис.4.11. Блок из двух кожухотрубчатых теплообменников

При разности температур между теплоносителями свыше 50°С рекомендуется применять теплообменники коллекторного типа, рассчитанные на рабочее давление не более 2,5 МПа [8, 25, 28].

Теплообменники типа ТН, ТК и ТП, изготовленные из углеродистой стали и предназначенные для взрывоопасной или токсичной среды, в зависимости от температуры должны допускаться в работу при пониженном давлении согласно [ 8 ]. При температурах теплоносителя более 400 о С необходимо применять теплообменники, изготовленные из легированной стали.

Основные параметры теплообменников сварной конструкции приведены в табл. 4.13 и 4.14.

Трубы для теплообменников выбирают из условий работы и агрессивности среды. Для стандартных теплообменников применяют трубы из углеродистой стали 10 или 20, коррозионностойкой стали ОХ18Н10Т и латуни ЛОМш 70-1-0,06. Размещение труб в решетках выполняют по вершинам равносторонних треугольников.

Таблица 4.12. Технические характеристики горизонтальных пароводяных

подогревателей, ГОСТ 28679-90, ОСТ 34-351-68, ОСТ 34-352-68,

ОСТ 34-376-68 и ОСТ 34-577-68

Трубные решетки теплообменников с диаметром кожуха от 600 до 1200 мм, предназначенные для агрессивных сред, изготовляют из двух слоев стали: ВМСтЗсп вместе с Х18Н10Т или из 16ГС вместе с Х18Н10Т.

Теплообменники типа ТН и ТК могут быть собраны в блоки, состоящие из нескольких горизонтальных аппаратов. Количество аппаратов в блоке и габаритные размеры принимают по суммарной площади поверхности теплообмена [ 8 ].

Теплообменники с плавающей головкой (рис. 4.3 и 4.12) применяют для нагрева или охлаждения жидких и газообразных сред в пределах рабочих температур от –30 до +450 °С и условного давления от 1,6 до 6,4 МПа в трубном или межтрубном пространстве. Основные параметры вертикальных и горизонтальных теплообменников приведены в табл. 4.12, 4.13 и 4.15. Кожух, распределительная камера и крышки изготовляются из стали ВМСтЗсп или из стали 16ГС. В зависимости от назначения аппарата применяются трубы из стали 20 или сплава АМг2М. Для конденсаторов применяют трубы из латуни ЛОМш 70-1-0,06 или ЛАМш 77-2-0,06. Для нагрева или охлаждения агрессивных сред применяют трубы из стали Х5М или из коррозионностойкой стали ОХ18Н10Т. В этом случае трубные решетки изготовляют из стали 16ГС или двух слоев сталей 16ГС и Х18Х10Т.

Рис.4.12. Кожухотрубчатый теплообменник с плавающей головкой:

1 – крышка распределительной камеры; 2 – распределительная камера; 3 – кожух; 4 – трубы; 5 – крышка кожуха; 6 – крышка плавающей головки; 7 – опора

Рис.4.13. Кожухотрубчатый теплообменник с U-образными трубами:

1 – крышка распределительной камеры; 2 – кожух; 3 – U-образные трубы; 4 – опора

Теплообменники с U-образными трубами (рис. 4.13) применяют в условиях теплообмена при рабочих температурах среды от –30 до +450 °С. Стандартные теплообменники изготовляют с диаметром кожуха от 325 до 1400 мм и характерными параметрами, указанными в табл. 4.16. Применение теплообменников с U-образными трубами регламентировано условным давлением, которое для нейтральных и невзрывоопасных сред находится в пределах от 1,6 до 6,4 МПа. В теплообменниках с температурой среды от 100 до 450 °С рабочее давление снижается в пределах, указанных в [ 8 ]. Кожух и распределительная камера обычно изготовляются из стали ВМСтЗпс или 16ГС. Теплообменные трубы - из стали 20, а в конденсаторах – из сплава АМг2М.

Расчеты на прочность конструктивных элементов теплообменников из углеродистой или легированной стали выполняют в соответствии с требованиями [ 9 ].

Теплообменные аппараты «труба в трубе» (рис. 4.14) применяют для нагрева и охлаждения жидкостей при давлении до 2,5 МПа и температуре до +450°С. По конструкции различают аппараты жесткой сварной конструкции (тип ТТ), с сальниками на одном или обоих концах труб (тип ТТ-С), с оребренными трубами (тип ТТ-Р). Основные параметры и размеры теплообменников приведены в табл. 4.17. Их изготовляют из цельнокатаных труб. Материал труб – углеродистая или нержавеющая стали.

Рис.4.14. Теплообменник типа «труба в трубе»:

1 – внутренняя труба; 2 – наружная труба; 3 - калач

Последовательное и параллельное соединение отдельных аппаратов «труба в трубе» позволяет создавать теплообменники с площадью поверхности от 1 до 250 м 2 . Простота конструкции аппаратов этого типа позволяет изготавливать их в ремонтных мастерских предприятий.

Таблица 4.13. Теплообменники кожухотрубчатые сварной конструкции с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе [ 8 ]

В теплообменнике трубная решетка обеспечивает герметичность рабочих сред относительно друг друга, и является несущей конструкцией для пучка труб. Изготавливается трубная доска из углеродистой, низколегированной, нержавеющей стали ферритного и аустенитного класса со специальными свойствами.

Решетки предназначены для труб диаметром 16 мм, 20 мм, 25 мм, 38 мм и 57 мм пяти классов точности размера наружной поверхности. Сквозные отверстия в решетке высверливаются по схеме квадрата или равностороннего треугольника, приведенной в ГОСТ 13202, ГОСТ 9929. Общее количество и число отверстий в секторах решетки трубной так же указано в этом стандарте.

Толщина трубной решетки вычисляется по отраслевым документам РД в зависимости от температурного диапазона, степени агрессивности сред, материала, рабочего, опрессовочного и пробного давления.

Назначение

Фактически трубная доска теплообменника является простейшим коллектором. Она отделяет камеру с хладагентом или теплоносителем от рабочей среды, которую необходимо остудить либо нагреть, соответственно. Поэтому трубная решетка используется для решения нескольких задач:

- направление рабочей среды из камеры в пучок труб;

- обеспечение герметичности в обе стороны, как внутрь, так и наружу;

- фиксация труб в рабочем положении;

- компенсация теплового расширения пучка трубок;

- разделение сред.

При этом трубы трубной решетки могут к ней привариваться с развальцовкой с противоположной стороны или развальцовываться на ней без сварки. С одной стороны аппарата всегда стоит неподвижная трубная решетка. На противоположном конце пучка трубок вторая трубная доска может крепиться сваркой наглухо, либо устанавливается подвижно для компенсации осевого сдвига из-за теплового расширения металлов.

Область применения

Поскольку трубная решетка теплообменника является неотъемлемой частью кожухотрубного аппарата, то используется в следующих отраслях промышленности:

- нефтяная и газовая;

- энергетическая;

- жилищно-коммунальное хозяйство;

- нефтепереработка;

- химическая.

Изготавливается трубная доска котла из жаростойких, криогенных, жаропрочных, хладостойких, коррозионно-стойких, низколегированных и углеродистых сталей.

Особенности конструкции

Согласно своему назначению трубная решетка теплообменного аппарата имеет вид круглой пластины с рядами сквозных отверстий внутри нее. Типовые трубные доски конденсаторов обладают следующими характеристиками:

В статье рассмотрены основные материалы, применяемые для изготовления трубок теплообменных аппаратов. Также описаны методы закрепления трубок в трубных досках.

Материал трубок, используемых в теплообменных аппаратах, существенно влияет не только на ресурс и стоимость готового изделия, но и в значительно большей степени на эффективность теплообменных процессов и итоговую конфигурацию аппарата.

Рассмотрим материалы, применяемые для изготовления трубок в отечественном машиностроении наиболее часто.

Самая распространённая марка среди углеродистых сталей – ст.20 (или котельная труба 20К). Трубки из ст.20 широко применяются для не очень агрессивных сред, в коммунальных хозяйствах, энергетике, технологических теплообменниках и там, где среды не очень агрессивные, а низкая стоимость теплообменника является определяющим фактором. Ст.20 обладает хорошими свойствами теплопередачи, соответственно аппарат получается несколько эффективнее, чем с трубками из нержавеющих сталей.

Чаще всего применяются нержавеющие трубки, изготавливаемые из сталей 12Х18Н10Т, 08Х18Н10Т и их зарубежных аналогов – AISI 321 и AISI 304. Нержавеющие трубки обладают существенно большим ресурсом, чем трубки из углеродистой стали, но их стоимость ощутимо выше. В разрабатываемых и изготавливаемых котлах-утилизаторах, маслоохладителях, утилизаторах тепла антифриза, сетевых теплообменниках, и многих других теплообменных аппаратах ТМ МАШ применяет трубки именно из стали 12Х18Н10Т (либо ее аналогов). Это позволяет существенно повысить срок службы теплообменного аппарата, особенно учитывая высокие температуры и среднюю агрессивность сред, с которыми мы преимущественно работаем. Нержавеющие трубки в сравнении с трубками из углеродистой стали обладают чуть более низкой теплопроводностью, однако высокая стойкость нержавеющей стали к коррозии позволяет применять трубки меньшей толщины, нежели из ст.20.

Латунь, медь и их сплавы.

Теплообменные аппараты из цветных сплавов встречаются в основном на флоте, так как они наименее чувствительны к соленой воде, к тому же цветные сплавы обладают лучшим коэффициентом теплопередачи, что позволяет при режиме теплопередачи «жидкость/ жидкость» сделать теплообменник наиболее компактным (что особенно актуально на судне). Также трубки из латуни и МНЖ часто встречаются в маслоохладителях для компрессоров, однако подобное их применение мы считаем нецелесообразным и предлагаем заказчикам теплообменники с трубками из 12Х18Н10Т.

Кислотостойкие и специальные стали.

В специальных теплообменных аппаратах, где используются очень агрессивные среды, можно встретить трубки из следующих материалов: 15Х5М, 10Х17Н13М2Т, 08Х21Н6М2Т, 08Х22Н6Т. В таких случаях материал изготовления трубок обычно четко указан в опросном листе, заполненном проектной организацией.

Методы закрепления трубок теплообменных аппаратов в трубной доске.

Существует 3 основных способа закрепления трубок в трубной доске:

- Развальцовка,

- Обварка,

- Развальцовка с обваркой.

Развальцовка трубок широко применяется в котельном оборудовании, которое рассчитано на большое рабочее давление до 12 Атм., и в теплообменных аппаратах с медными и латунными трубками, где иным способом их не закрепить.

Обварка трубок производится в аппаратах с повышенными требованиями к герметичности, где используются стальные трубки.

В нашем производстве мы преимущественно применяем технологию обварки трубок, что позволяет добиться максимальной герметичности соединений трубок и трубной доски. Также трубки без развальцовки занимают меньше места в трубной доске, что позволяет разместить их плотнее и, в итоге, сделать теплообменник более компактным.

Если теплообменный аппарат изготавливается на большое избыточное давление, следует применять и развальцовку, и обварку. Обе технологии обеспечивают одинаковую прочность, но обварка при этом более герметична. В подавляющем большинстве случаев аппараты с обваренными трубками удовлетворяют всем требованиям по надежности и герметичности изделия.

Читайте также: