Как прикреплены станины рабочей клети прокатного стана к фундаменту

Обновлено: 08.05.2024

Наиболее трудоемкими при механической обработке являются станины рабочих клет'ей прокатных станов.

Чаще применяют станины рабочих клетей прокатных станов с горизонтальными валками, оси которых расположены в одной вертикальной плоскости.

По конструктивному признаку эти станины можно разделить йа станины закрытого и открытого типа.

Станины открытого типа, встречающиеся редко, отливают без. верхней поперечины, и вследствие этого они не обладают достаточной жесткостью при механической обработке. Для увеличения жесткости в проем окна вваривают распорки или сверху приваривают швеллера.

Как уже было сказано ран'ее, в станине монтируют ряд узлов.. Точность положения узлов зависит от точности взаимного расположения опорных поверхностей на станине и от этого, в конечном итоге, зависит точность работы всей машины.

Поэтому основной задачей при обработке станин является достижение заданной точности взаимного расположения опорных и установочных поверхностей. К таким поверхностям относятся, в. частности, плоскости лап, направляющие окна и др.

Основные места обработки у станин — лапы, окно, плоскости разъема, отверстие под нажимной винт, верх.

В общем случае технологический процесс обработки станины состоит из следующих основных этапов: I — разметка; II — обработка лап; III — обработка плоскости разъема; IV — обработка окна; V — обработка Btepxa; VI — обработка горловины отверстия под нажимной винт.

Элементы станин могут иметь различные конструктивные выполнения. В связи с этим, а также в зависимости от габаритных размеров отдельные этапы обработки могут выполняться в разных вариантах. Общая последовательность обработки при этом сохраняется.

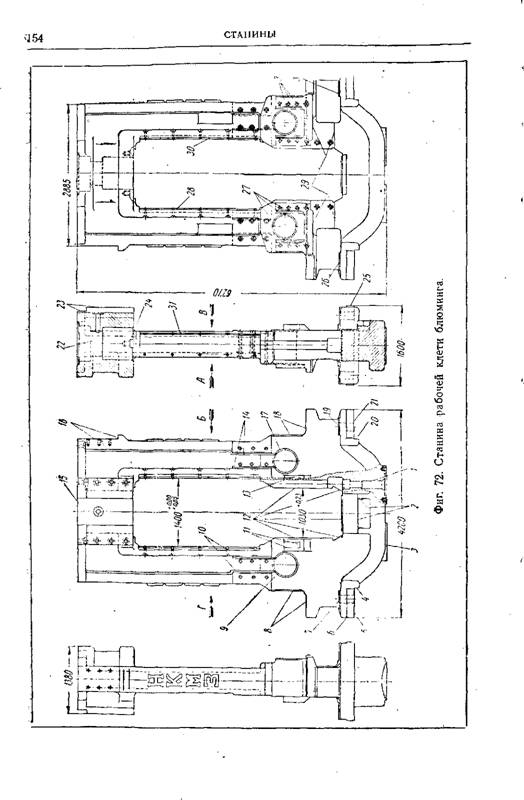

Общий вид рабочей клети блюминга с разметкой плоскостей (/—33) и сторон А, Б, В и Г приведен на фиг. 72. Согласно техническим условиям на механическую обработку станины необходимо:

1. Обеспечить перпендикулярность следующих элементов: а) нижней плоскости лап станины к оси станины; б) нижней опор-

Лой плоскости под нижнюю подушку к оси станины; в) плоскостей двух нижних бобышек диаметром 790 мм к оси станин; г) верхней плоскости станины к оси станины; д) плоскостей заплечиков отверстия нажимной гайки к оси станины; е) расточки отверстия под нажимной винт к лапам станины.

Допускаемое отклонение от перпендикулярности ■• не более 0,5 мм на 1000 мм.

2. Выдержать симметричность и параллельность: а) боковых плоскостей лап станины между собой, с осью станины и с плоскостями проема для подушек; б) осей отверстий для уравновешивающих штанг между собой и с осью станины; в) внутренних плоскостей прилегания верхней траверсы и нижней траверсы по отношению к осевой плоскости станины; г) плоскостей проемов станины для подушек размерами 1030 + 0,23 и 1400+ 0,65 мм.

Допускаемые отклонения от параллельности и симметричности не более 0,05 мм на 1000 мм.

3. Обеспечить совпадения растачиваемых отверстий для нажимной гайки с осью станины; допускаемое отклонение до 0,05 мм на 1000 мм.

4. Обработать лапы обеих станин по одному шаблону.

5. Выдержать высоту станины одинаковой с обеих сторон и одинаковой для обеих станин.

6. Выдержать расстояние между осями отверстий для уравновешивающих штанг одинаковым для обеих станин и для направляющих опорных стоек.

При обработке станин выполняются следующие операции:

Разметка. Проверяют годность заготовки в соответствии с чертежом детали. Наносят осевые риски. Размечают под обработку лапы, основание, места под станинные ролики, поверхности под нажимной механизм, под подушки валков и другие поверхности.

Обработку лап и основания станины выполняют (фиг. 73) за две операции (черновую и чистовую).

Станину устанавливают на четыре опоры стороной А, в промежутках между которыми подставляют четыре домкрата.

Точность установки проверяют по осевым рискам при черновой обработке и по плоскостям лап — при чистовой.

После черновой обработки оставляют припуск 5 мм. Обработку лап на черновой и чистовой операции производят в следующем порядке: торцовой фрезой обрабатывают основание первой, а затем второй лапы (поверхности 5, 21), после этого торцовую фрезу заменяют концевой и обрабатывают боковые плоскости лап (поверхности 4, 20).

Благодаря такой последовательности выдерживается одно - плоскостность лап. Расстояние между боковыми плоскостями лай при обработке измеряют с помощью нутрометра от линейки, приложенной к обработанной лапе. При обработке первой лапы измерение ведут по осевой линии (размер 1500 мм).

На чистовой операции обрабатывают также технологическую площадку и торцы лап (поверхности 6, 25).

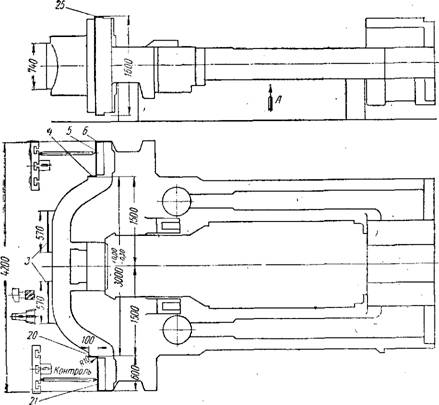

Обработку нижнего окна и мест под станинные ролики (фиг. 74) выполняют с помощью переносных станков за одну, установку. Каждую поверхность обрабатывают начерно и начисто двумя станками.

Фиг. 73. Обработка лап и основания станины рабочей клети блюминга.

Станину закрепляют на двух опорах, которые строгают с одной установки, чем достигается их одиоплоскостность. Контроль установки ведут по поверхностям лап и технологической площадке.

Обработку начинают со строгания начерно (с припуском 5мм), а затем и начисто контура нижнего окна с помощью переносного поперечно-строгального станка (поверхности 12). Симметричность направляющих окна относительно боковых поверхностей лап достигается тем, что при обработке первой направляющей резец устанавливают от линейки, приложенной к боковой поверхности ла-

Пы, на размер 9в5_о15лш, а при обработке второй направляющей

Выдерживают размер 1030 ' мм до первой. Строгают места под станинные ролики (поверхности 8, 18).

После обработки нижнего окна фрезеруют поверхности под станинные ролики, места под нижнюю траверсу и другие; фрезерование выполняют одновременно с двух сторон переносными расточными станками.

После черновой операции оставляют припуск 5 мм. Фрезеруют место под нижнюю траверсу (поверхности 2), места под планки (поверхности 7, 19), пазы (поверхности 10, 14), отверстия под станинные ролики (поверхности 9, 17).

Обрабатывают поверхности 29 для крепления нижней подушки, Поверхности 27 и 32 для установки станинных роликов, поверхности 26 и 33 под планки.

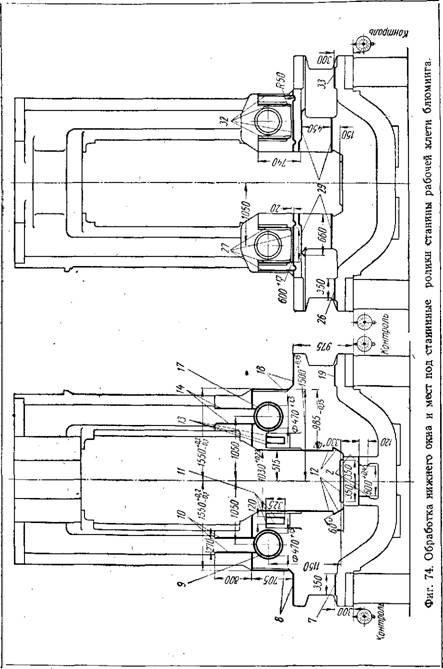

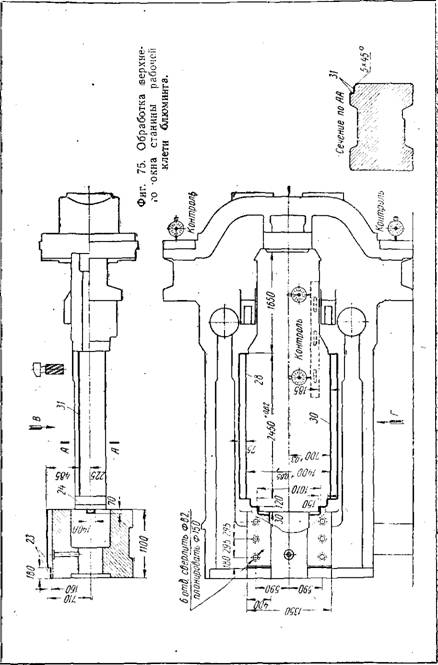

При обработке верхнего окна (фиг. 75) станину устанавливают стороной Г на стендовую плиту стороной В к станку. Используют для обработки переносные поперечно-строгальные и расточные станки.

Правильность установки контролируют по плоскостям лап и направляющей нижнего окна.

Обработку начинают с чернового строгания (на чистовое строгание оставляют припуск 5 мм) направляющих под верхнюю подушку (поверхности 28, 30). Здесь же строгают радиусные площадки в углах окна (R = 30 мм) и площадки с радиусами 75 и 40 мм.

Затем вместо станка, выполнявшего черновую обработку, подставляют станок для чистового строгания и в такой же последовательности обрабатывают все поверхности начисто.

Для достижения симметричности направляющих верхнего окна по отношению к нижнему вначале строгают поверхность 30 в размер 185 мм, а от нее поверхность 28 в размер 1400+о'65 мм.

После этого на смену строгальному приходит переносный расточной станок для черновой обработки. С его помощью обрабатывают места для крепления планок под верхнюю подушку (поверхность 31), поверхность 23 для крепления верхней траверсы и шпоночный паз (поверхность 24).

В такой же последовательности обрабатывают перечисленные поверхности начисто с помощью переносного расточного станка для чистовой обработки. Кроме того, на чистовой операции размечают и обрабатывают шесть отверстий диаметром 82 мм и одно отверстие с резьбой 3".

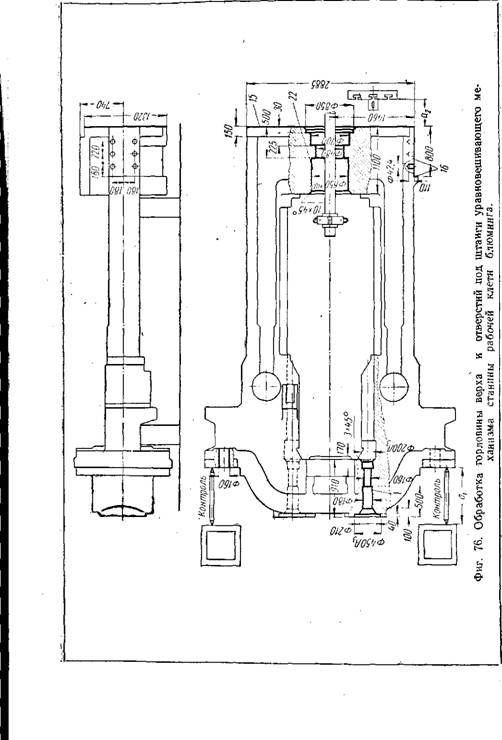

Обработку горловины верха и отверстий под штанги уравновешивающего механизма (фиг. 76) производят за две операции (черновую и чистовую). Каждую операцию выполняют одновременно двумя станками: стационарным колонковым расточным станком и расточным переносным.

Стационарным станком обрабатывают верх (поверхность 15) и горловину (поверхность 22), расточным переносным станком — отверстия под штанги уравновешивающего механизма (поверхность 1).

На чистовой операции, кроме того, с помощью переносного станка обрабатывают опорную площадку (поверхность 16) и сверлят отверстия в ней.

На чистовой операции необходимо выдержать одновысотность станин. С этой целью на плите параллельно основаниям лап, на некотором расстоянии fl'i от них, устанавливают призмы. После окончательной обработки верха замеряют расстояние от планшайбы станка до плоскости верха а2. При установке парной станины замеряют расстояние от лап до призм Ь\. Для достижения одновысот - ности станин при окончательной обработке необходимо выдержать расстояние от планшайбы станка до верха станины равным а\ + а2—Ьи

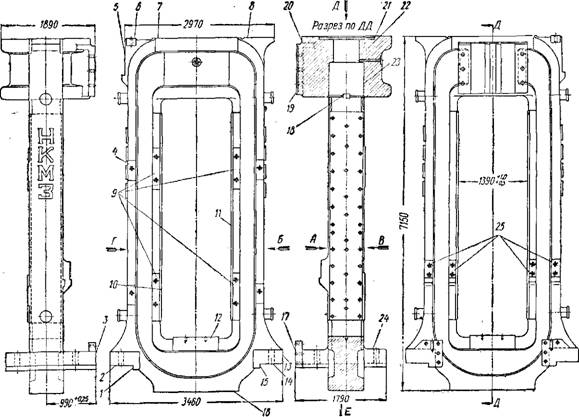

Общий вид станины клети листопрокатного станка приведен на фиг. 77 (обрабатываемые плоскости 1—25).

Согласно техническим условиям на механическую обработку станины:

1. Непараллельность боковых плоскостей станины допускается до 0,1 мм на 1000 мм. -

2. Непараллельность основания станины и плоскостей лап допускается до 0,1 мм на ШОО мм.

3. Непараллельность верха и плоскостей лап допускается до 0,1 мм на 1000 мм.

4. Непараллельность боковых поверхностей лап допускается до 0,1 мм на 1000 мм.

5. Неперпендикулярность направляющих окна к плоскостям лап допускается до 0,1 мм на 1000 мм.

6. Неперпендикулярность боковых поверхностей лап к основаниям допускается до 0,1 мм на 1000 мм.

7. Неперпендикулярность плоскостей разъема плоскостям лап допускается до 0,1 мм на 1000 мм.

8. Несимметричность направляющих окна относительно боковых поверхностей лап допускается до 0,15 мм.

9. Смещение оси расточки отверстия диаметром 700Аз относительно направляющих окна допускается до 0,3 мм.

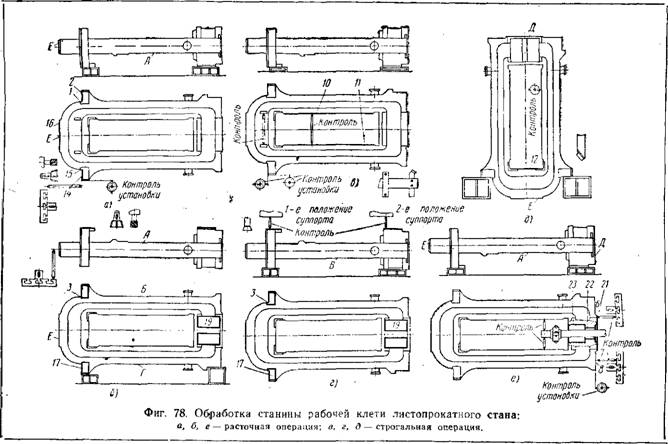

Обработка станины производится по следующим операциям (фиг. 77 и 78):

I. Разметочная. Проверяют годность заготовки. Наносят осевые риски. Размечают под обработку поверхности лап; наносят контур окна; размечают поверхности под кронштейны, верх станины, поверхности под траверсы, соединяющие левую и правую станину.

II. Электросварочная. К станине приваривают два платика размером 50 X 200 мм, на которых создают вспоследствии техно-

Фиг. 77. Станина рабочей клети листопрокатного стана.

Логические базы. Платики размещают так, чтобы внутренние стороны их совпадали с направляющими окна. Платики обрабатывают вместе с окном, они служат для измерения расстояния до боковых поверхностей лап.

III. Расточная. Станину устанавливают плоскостью разъема на плиту стороной Е к станку. Точность установки проверяют по отклонению осевых линий от горизонтального перемещения шпинделя. Фрезеруют технологическую базу (поверхность 13) за два прохода (черновой и чистовой).

IV. Расточная (фиг. 78, а). Станину устанавливают плоскостью А на плиту стороной Е к станку. Точность установки проверяют по параллельности технологической базы вертикальному перемещению шпинделя и по отклонению осевых линий разметки от горизонтального перемещения шпинделя.

Обрабатывают лапы (поверхности 1, 2, 14, 15) и основание (поверхность 16) станины начерно с припуском 5 мм.

Поверхность основания станины, где располагался литник, обрабатывают за два прохода. Обработку лап производят в таком же порядке, как и у станины блюминга.

1 V. Расточная (фиг. 78, б). Станину устанавливают плоскостью Г на плиту стороной А к станку. Точность установки проверяют по технологической базе и осевым рискам разметки. Обрабатывают плоскости разъема под траверсы.

Так как ход шпинделя станка не позволяет вести обработку обеих плоскостей разъема нижней траверсы, то ее выполняют за две установки. На первой установке фрезеруют плоскость 17 и после перемещения станка — плоскость 19. По второй установке обрабатывают плоскость 3, для чего станину устанавливают на опоры стороной Б. В качестве инструмента используют' торцовую фрезу диаметром 300 мм.

VI. Расточная. Станину устанавливают стороной Г на опоры и стороной А к станку. Точность установки проверяют по технологической базе и осевым рискам разметки. Выполняют черновое фрезерование направляющих окна (поверхности 10, И) с помощью набора фрез за два прохода. Набор фрез с оправкой закрепляют в шпинделе станка. На окончательную обработку оставляют припуск 5 мм. ,

VII. Строгальная. Строгают начисто направляющие "окна к плоскости разъема. Операцию выполняют за две установки. На первой установке (фиг. 78, в) обрабатывают направляющие окна. За базу принимают обработанные начерно плоскости разъема. Строгание ведут одновременно обеих направляющих двумя суппортами. Здесь же обрабатывают платики. Строгальные резцы закрепляют в специальных жестких оправках, с откидными планками.

На второй установке (фиг. 78, г) станину ставят на плоскость В и устанавливают по направляющим окна и технологиче-

Ской базе. Строгают плоскости разъема начисто. На плоскости азъема под верхнюю траверсу по разметке, выполненной на мес - е, прорезают два паза 290X10 мм и один паз 120А3Х25 мм.

VIII. Расточная. Станину устанавливают плоскостями разъема на опоры стороной Г к станку. Точность установки проверяют по технологической базе, направляющим окна и плоскостям, разъема. Фрезеруют базу шириной 50 мм на основании лапы (поверхность 2) по всей длине. После этого станок перемещают на высоту станины и обрабатывают такую же базу на верхней плоскости станины (поверхность 6). Фрезерование выполняют за два прохода с получением 5-го класса чистоты.

Базы служат для получения заданной высоты станины. Для этого при дальнейшей обработке соответствующие плоскости фрезеруют заподлицо с ними.

IX. Расточная. Станину устанавливают на плоскость разъема стороной Е к станку (фиг. 77). Точность установки проверяют по технологической базе и направляющим окна. Производят чистовую обработку лап и основания; сверлят отверстия в лапах. Последовательность обработки такая же, как и при черновой операции. Вначале обрабатывают за два прохода основание. После этого фрезеруют предварительно плоскость 14; станок перемещают и то же самое повторяют с плоскостью 2. Вторым проходом плоскость 2 обрабатывают окончательно, станок возвращают в исходное положение и окончательной обработке подвергают плоскость 14. Торцовую фрезу заменяют концевой и обрабатывают боковую поверхность 15 лапы. Измерение ведут от соседнего платика и выдерживают размер 575_ 0 15 мм. Затем станок перемещают и обрабатывают боковую плоскость второй лапы (поверхность /), причем выдерживают размер 2540_0 3 мм.

На месте размечают четыре отверстия диаметром 120 мм (поверхность 24).

Отверстия обрабатывают последовательно за пять проходов: сверление диаметра 40 мм, рассверлйвание на 80 мм, растачивание на 110 мм, растачивание на 120 мм, планирование на диаметр 220 мм.

X. Строгальная (фиг. 78, д). Станину устанавливают обработанными начисто лапами на опоры. Точность установки проверяют по плоскостям разъема и направляющим окна. Обрабатывают по частям плоскость основания окна (поверхность 12). Вначале резец начинает строгать с середины одну сторону, а после поворота головки с резцом — другую. Строгание выполняют за два прохода, при этом выдерживают размер 550 + 0,25жж от основания окна до основания лап.

XI. Расточная черновая. Станину устанавливают на плоскости разъема стороной Д к станку. Точность установки проверяют по направляющим окна. Обрабатывают начерно верх станины и отверстие под гайку нажимного механизма с припуском 5 мм. Фрезеруют верх станины (поверхность 7), поверхности 6 и 8. Растачи-/ вают отверстия диаметром 520 мм (поверхность 22) и диаметром 700 мм (поверхность 23). Подрезают торец отверстия диаметром 700 мм. Растачивают выточку диаметром 1100 мм (поверхность 21). Подрезают дно выточки в размер 60 мм. Расточку отверстий производят с помощью расточной головки, закрепленной на борштан - ге, расточку выточки 1100 мм — с помощью летучего суппорта.

XII. Расточная чистовая (фиг. 78, е). Установка такая же, как и на предшествующей операции. Обрабатывают начисто верх стя - нины и отверстие под гайку нажимного механизма. Последовательность обработки такая же, как и при черновой операции. На этой же операции производят разметку у станка двух пазов 100А3 и обработку их за два прохода.

XIII. Расточная. Станину устанавливают плоскостью разъема стороной Г к станку. Точность установки проверяют по плоскостям лап и технологической базе. Фрезеруют площадку под кронштейн начерно и начисто (поверхность 5). Фрезеруют буквы марки и боковой торец лапы (поверхность 17).

XIV. Расточная. Выполняется одновременно с операцией XIII с помощью переносного расточного станка. Фрезеруют буквы марки.

XV. Расточная. Станину устанавливают стороной Г на опоры, стороной А — к станку. Точность установки проверяют по направляющим окна.

Фрезеруют начерно и начисто заплечик под верхнюю траверсу (.поверхность 20) и снимают фаску 15X45°. Фрезеруют паз 140А3 (поверхность 18) под гайку нажимного винта. Фрезеруют места под гайки для крепления планок 100X4200 мм и четыре площадки 200 мм (поверхность 25).

XVI. Расточная. Выполняется одновременно с операцией XV' с помощью переносного расточного станка. Обрабатывают восемь площадок (поверхности 9, 4). Фрезеруют места под гайки для крепления планок 100X4200 мм.

XVII. Слесарная. Подмечают четыре отверстия М56 по кронштейну, четыре отверстия М24, два отверстия диаметром 60 мм по рабочим площадкам.

XVIII. Разметочная. Размечают все отверстия согласно чертежу.

XIX. Сверлильная. Сверлят все отверстия по разметке. Работу выполняют переносными радиально-сверлильными станками.

Основные элементы главной линии прокатного стана

Основные элементы главной линии прокатного стана

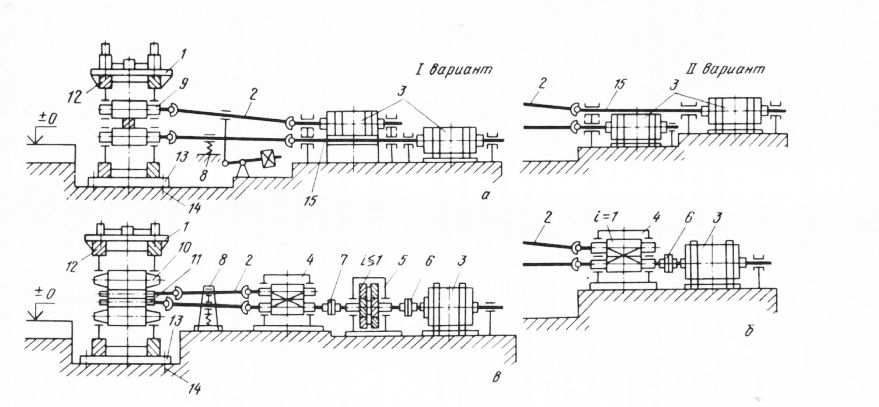

Основным рабочим органом (инструментом) прокатного стана являются валки, вращающиеся в подшипниках, установленных в рабочих клетях. Привод валков осуществляется от электродвигателя через промежуточные передаточные механизмы и устройства. Механизмы и устройства, предназначенные для передачи вращения валкам и восприятия усилий и крутящих моментов, возникающих при пластической деформации металла, составляют главную линию прокатного стана.

Оборудование главной линии состоит из рабочей клети, передаточных механизмов и главного электродвигателя. Рабочая клеть состоит из двух массивных стальных литых станин, установленных на плитовины, прикрепленные к фундаменту анкерными болтами. В станинах устанавливаются подушки с подшипниками и валками, а также устройства для перемещения верхнего валка по высоте, его осевой фиксации, направляющие проводки для металла и т.д.

Передаточные механизмы и устройства могут предназначаться для индивидуального привода рабочих валков. В этом случае привод осуществляется от отдельных электродвигателей с помощью универсальных шпинделей, промежуточных валов и муфты.

Рис. 1. Схема главных линий рабочей клети:

а — индивидуальный привод валков от главных электродвигателей; б — привод валков от электродвигателя через шестеренную клеть; в — привод валков от электродвигателя через редуктор и шестеренную клеть.

В этом случае между электродвигателем и рабочей клетью располагаются моторная муфта. шестеренная клеть и универсальные шпиндели с уравновешивающими устройствами. Если скорость вращения якоря электродвигателя не совпадает по частоте со скоростью вращения валков, то устанавливаются дополнительно редуктор 5 и коренная муфта.

Станины прокатных клетей

Станины прокатных клетей

Станины являются основными деталями рабочей клети. Они предназначены для восприятия усилий, возникающих при прокатке. Узел из двух станин служит соединительным элементом для установки всех механизмов рабочей клети, обеспечивающих заданную точность прокатки и производительность стана. При конструировании станин особое внимание уделяется их прочности и жесткости. Жесткость характеризуется модулем жесткости С (МН /мм), который показывает при каком усилии упругая деформация составит 1 мм.

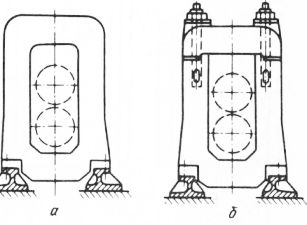

Станины по конструкции подразделяются на две группы: закрытого и открытого типа. Существенно по конструкции от этих двух типов отличаются станины рабочих клетей многовалковых станов.

Станины закрытого типа представляют собой литую массивную жесткую раму с окном для установки в нем подушек валков. Масса крупных станин превышает 100 т.

Станины закрытого типа применяют в блюмингах, слябингах, на всех листовых и некоторых сортовых станах.

Станины открытого типа состоят из двух частей: собственно станины и крышки. Крышку скрепляют со станиной болтами и клиньями. Эти станины характеризуются меньшей жесткостью, но они дешевле в изготовлении и позволяют осуществлять перевалку валков вверх с помощью крана при снятой крышке. Станины этого типа применяются в сортовых и рельсобалочных станах.

Размеры станин рабочих клетей определяются расчетным путем исходя из условий прочности и требуемой жесткости. При конструировании станин прежде всего определяют размер окна, который зависит от величины подъема валков и их диаметра.

Верхнюю и нижнюю часть станин называют верхней и нижней поперечинами. В качестве верхней поперечины у станин открытого типа применяется крышка. Боковые части станин называются стойками.

Стойки станин в сечении имеют форму двутавра, прямоугольника, квадрата. По бокам станин снизу делают приливы (лапы) с отверстиями для крепления станин с помощью болтов к плитовинам.

Рис. 1. Станины рабочей клети

В верхних поперечинах станин сделаны расточки для бронзовых гаек нажимных винтов. Диаметр болтов, скрепляющих станины с плитовинами и плитовины с фундаментом, выбирается из соотношения d = (0,09 -—0,15) D+ 10 мм, где D — диаметр рабочих валков, мм.

Станины многовалковых (12- и 20- валковых) станов резко отличаются от станин всех остальных типов клетей своим весьма жестким моноблочным решением, обеспечивающим минимальную деформацию валковой системы и, тем самым, исключительно малые допуски толщины прокатываемой полосы.

Блок станины представляет собой стальную отливку, которая в процессе изготовления многократно подвергается термической обработке для обеспечения совершенной стабильности размеров. В станине сделаны полукруглые окна для установки комплектов опорных осей с подшипниками качения. От точности исполнения этих окон зависит в значительной степени точность прокатываемых листов по толщине. Поэтому их обработке, проводимой с помощью специального шлифовального устройства, уделяется максимально возможное внимание, и поэтому станины многовалковых клетей относятся к наиболее точным изделиям тяжелого машиностроения.

Расчеты станины на прочность

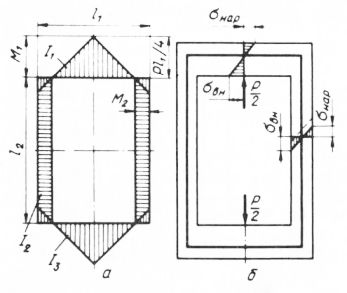

Станину рассчитывают на максимальное вертикальное усилие Р. действующее при прокатке на шейки валков. Для упрощения расчета станину закрытого типа представим в виде жесткой рамы из двух вертикальных стоек и двух горизонтальных поперечин.

На каждую станину действуют две силы, равные максимальному усилию, воспринимаемому каждой шейкой валка при прокатке (Р — усилие при прокатке). В случае прямоугольной станины с разными моментами инерции поперечин момент в поперечине можно определить по формуле

Рис. 2. Эпюра изгибающих моментов (а) и схема напряжений (б) для прямоугольной станины

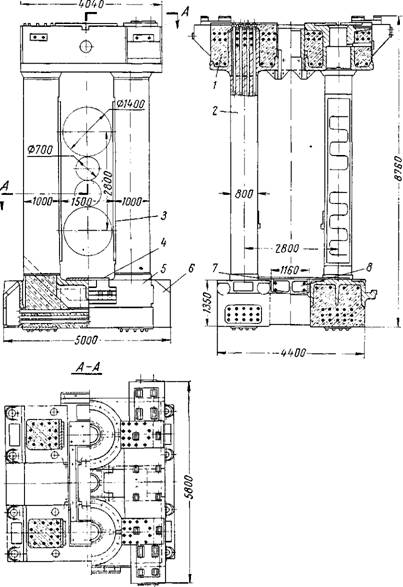

Монолитное выполнение узла станин клети стана Кварто-200 в железобетоне является преимуществом для малых клетей и не может быть общим решением для тяжелых клетей станов, где габарит по высоте станин может превышать 10 лі, а вес узла станины 200 т. Значительная длина валков в листовых станах требует установки двух нажимных винтов, а следовательно, двух отверстий в поперечинах каждой станины. Это значительно усложняет конструктивное решение узла станин тяжелых прокатных клетей в железобетоне. Параллельно с НИИЖБом и ВНИИМЕТМАШем в г. Краматорске НИИПТМАШем создана конструкция узла станин клети непрерывно-листового стана НЛС-1700 в железобетонном исполнении [2]. Для выполнения этой задачи потребовались совершенно новые технические решения. Непрерывно-ли - стовой стан НЛС-1700 предназначен для горячей прокатки слябов весом до 15,5 /пи длиной от 2000 до 6300 мм в полосы толщиной 1,2—10 мм, свернутые в рулоны. Рабочие клети чистовой группы служат для непрерывной прокатки полосы, придания ей окончательных размеров и надлежащей чистоты поверхности. Диаметр рабочих валков 700 мм, опорных валков 1400 мм, длина бочки валка 1700 мм. Скорость прокатки 6—15 м/сек. На стане прокатывают углеродистые стали, а также возможен прокат полос из леги-

На пониженных режимах.

При конструировании железобетонных станин клетей исходят из конкретных условий. Так, при разработке конструкции железобетонной станины стана НЛС-1700 для Карагандинского завода исходили H3jy^OBHH, что примыкающие к станинам узлы клети были уже изготовлены, то в основу проекта было положено требование максимально сохранить габарит станины. Жесткие требования сохранения в железобетонной станине формы и размеров повлекли за собой повышенный расход металла и большие трудности в обеспечении необходимой жесткости станины. При проектировании новых прокатных станов можно создать конструкции железобетонных станин любой нужной жесткости и прочности со значительно меньшим расходом металла.

Конструкция узла станины клетей стана HJ1C-1700 изображена на рис. 48 и представляет'собой две раздельные станины, жестко связанные между собой внизу двумя стальными поперечными траверсами 8, а вверху двумя боковыми и одной центральной траверсами. Стойки станин 2, верхняя 1 и нижняя 5 поперечины облицованы стальным листом. Планки 4 и 7 на нижней поперечине выполняют роль салазок, по которым выдвигают комплект валков при их смене. Внутри проем облицован листом толщиной 50 мм, к которому прикреплены сменные планки 3. Станины крепят к фундаменту анкерными болтами, пропуская их через отверстия в стальных полых литых плитах 6.

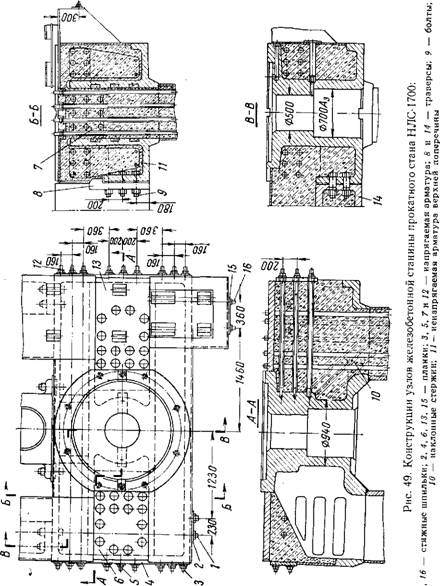

Все элементы станин, которые при действии усилий прокатки испытывают растягивающие напряжения, подвергаются предварительному напряжению за счет натяжения арматуры. В таких элементах бетон всегда будет работать на сжатие, а арматура — на растяжение. Рассмотрим конструирование отдельных узлов железобетонных станин клети прокатного стана HJ1C-1700 (рис. 49).

Узлы и элементы железобетонной станины клети, в которых по условиям работы возможны растягивающие напряжения, армируют напрягаемой стержневой арматурой диаметром 40 мм из стали 30ХГ2С. Чтобы не ослаблять сечение напрягаемых стержней нарезкой резьбы, с обеих концов их наваривают контактной стыковой электросваркой коротыши с резьбой М42.

При конструировании станин предусматривалось, что бетонировать их будут на месте монтажа. Металлический каркас станин проектировался таким, чтобы была обеспечена необходимая его жесткость при механической обработке и транспортировании. Разработанная конструкция технологична, изготовление отдельных элементов металлического каркаса несложно.

Металлический каркас станин запроектирован из полых стоек прямоугольного сечения и литых верхних и нижних балок. Стойки каркаса выполняют сварными из листовой стали толщиной 18 мм, а со стороны направляющих планок — окна станины из листа толщиной 50 мм для получения необходимой жесткости каркаса при механической обработке окна станины. Верхние и нижние балки сделаны из стального литья и в соединении со стойками образуют общую жесткую конструкцию каркаса. Такая конструкция каркаса станин позволяет производить: полную механическую обработку, контрольную сборку клети на заводе-изготовителе, транспортирование каркасов станин по железной дороге и бетонирование

Рис. 48. 'Узел станин прокатного стана НЛС-1700 с железобетонными отъемными станинами:

/ — верхняя поперечина; 2 — стойки станин; 3 — сменные планкн; 4 и 7 — планки на нижней поперечине; 5 — нижняя поперечина; 6 — стальная литая полая плита; 8 — нижние траверсы

Станин на месте монтажа, не нарушая классов точности посадочных мест. Поскольку напрягаемую арматуру натягивают после бетонирования, для размещения ее и предотвращения сцепления бетона с арматурой последняя размещается в трубах диаметром 62 мм. Стойки железобетонной станины клети, подвергающиеся растяжению, армируют продольной напрягаемой арматурой 7. Располагают ее в стойках так, чтобы центр тяжести сечения стойки совпадал с центром тяжести суммарной эпюры изгиба и растяжения и центром затяжки. В местах передачи усилий от затяжки арматуры 7 на верхнюю поперечину предусмотрены планки 6 и 13 из листа толщиной 100 мм для предотвращения местного смятия бетона и распределения давления по площади.

Для восприятия растягивающих напряжений в верхней поперечине железобетонной станины от действия изгибающего момента и поперечной силы в поперечине располагают продольную напрягаемую арматуру 3 в виде сквозных шпилек длиной 4300 мм. Среднюю часть верхней поперечины в плоскости стоек армируют напрягаемой арматурой в виде коротких шпилек 12 длиной 1810 и 1410 мм. Один из концов шпилек в стальной отливке закрепляют на резьбе.

В местах передачи усилий от напряжения шпилек (арматуры) для равномерной передачи нагрузки на бетонные поверхности и защиты бетона от местного смятия на верхней поперечине предусмотрены планки 4 из листа толщиной 50 мм. Для связи поверху между обеими станинами клети предусмотрены стяжные шпильки 1 и 16 длиной соответственно 5000 и 6030 мм. Там, где они опираются на наружную поверхность бетона, ставят планки 2 и 15 из листа.

Верхняя траверса 8 соединена с верхней поперечиной станины болтами 9 (М64 X 280). В сжатой зоне верхней поперечины устанавливают ненапрягаемую арматуру 11 из стали класса А—I диаметром 24 мм, которая с помощью хомутов связана с напрягаемой араматурой в растянутой зоне поперечины. Для повышения жесткости станины, учитывая, что в стойках наблюдаются большие растягивающие усилия, верхняя и нижняя поперечины приняты несколько большей высоты.

За счет повышения жесткости поперечин удалось снизить величины напряжений от изгибающих моментов во внутренних входящих углах станины. В железобетонных рамах для смягчения перенапряжений входящие углы необходимо проектировать в виде закруглений или вутов. В станине НЛС-1700, конструктивно, по расположению узлов и механизмов, вуты выполнить нельзя, поэтому пришлось повысить жесткость поперечины. Верхние и нижние поперечины в железобетонных станинах можно выполнить в любых требуемых для железобетона сечениях.

Для повышения жесткости углов сопряжений поперечин со стойками устанавливают дополнительные наклонные стержни 10 82 диаметром 24 мм. Таким же образбм конструируй? НИЖНЮЮ поперечину станины. Напрягаемую арматуру (шпильки) располагают на таком расстоянии, чтобы обеспечить их нормальное натяжение с помощью гидравлических домкратов.

В станине НЛС-1700 расстояния между напрягаемой арматурой (шпильками) приняты от 160 до 200 мм. Арматуру верхних и нижних поперечин станин располагают таким образом, чтобы 'ее центры натяжения совпадали с центрами тяжести эпюр изгибающих моментов в зоне растягивающих напряжений. Наружный каркас станины, облицовка верхних и нижних поперечин листовой сталью запроектированы так, что они одновременно являются опалубкой при бетонировании.

При конструировании предусмотрена технологичность изготовления элементов и необходимая жесткость каркасов станин для транспортирования. Арматурные стержни в каркасе станины размещены так, что наконечники глубинных вибраторов могут свободно проходить между стержнями каркаса. В этом случае обеспечено качественное уплотнение бетона в конструкции. Для изготовления станин клетей следует предусматривать жесткие бетоны высоких марок (600 и более), так как в этом случае усадка бетона будет минимальной.

Для станины клети НЛС-1700 марка бетона принята 600. Чтобы предупредить возможность выпучивания боковых листов стоек при бетонировании, к листам приварены круглые стержни диаметром 10 мм в двух взаимно перпендикулярных направлениях. Для надежности анкеровки боковых листов стоек к ним приварены анкеры в виде отрезков стержней того же диаметра, длиной 200 мм с шагом 250 мм по вертикали.

В процессе эксплуатации стана необходимо периодически контролировать арматуру с помощью гидродомкратов с манометрами. При ослаблении затяжки натяжение доводят до требуемого.

Преимущества конструкции узла станин рабочих клетей стана НЛС-1700 заключаются в следующем: экономия металла на изготовление станин рабочих клетей составляет на одну клеть 130 т; значительно уменьшается цикл изготовления; снижения стоимости изготовления; на заводе изготовляется только металлический каркас станины, а бетонируют его на месте монтажа, что облегчает транспортирование станин и их монтаж; станина не уступает по прочности, жесткости и долговечности в работе станинам из стали. Для очень крупных станов и в тех случаях, когда по условиям' прокатки от станины не требуется большой жесткости, целесообразно применять составные станины. При этом облегчается изготовление, обработка и транспортирование.

В тонколистовых станах горячей и холодной прокатки имеет значение не только прочность станин (определяемая величиной возникающих в них напряжений), но и жесткость, т. е. величина их деформации при прокатке. Если деформация станин при 6* 83

Прокатке будет значительной, то это отразится На величине допусков по толщине прокатываемых листов.

Станины рассчитывают на максимальное усилие, действующее при прокатке на шейку валка и передающееся на нее через подушки, нажимной винт и нажимную гайку. Горизонтальными усилиями, действующими на валки и станину в момент захвата и при прокатке с натяжением, обычно пренебрегают, так как по сравнению с вертикальным усилием они незначительны.

В станине прокатного стана 1700 наибольшее давление прокатки Рпр = f800 т, а момент прокатки Мпр = 30 ООО кГм. Для расчета станины принимается, что давление металла на валок Р направлено вертикально.

Таким образом, на ригель каждой станины от шеек верхнего и нижнего опорных валков через подушки и нажимной винт

Будут действовать силы, равные - у - = 900 т.

В конструктивно принятых параметрах железобетонной станины находят сечения и волокна, которые испытывают растягивающие напряжения.

В центре тяжести эпюры растяжения прикладывается результирующая усилий предварительного натяжения арматуры. Ее величину определяют с таким расчетом, чтобы в условиях эксплуатации бетон элементов станины работал на сжатие, а арматура на растяжение.

При определении напряжений в расчет вводят приведенную площадь, т. е. площадь арматуры и металла, входящего в расчетное сечение, приводят к площади бетона посредством расчетного числа п.

Кроме условий прочности, станина также должна удовлетворять условиям жесткости.

При расчете станины на жесткость определяют суммарную деформацию, слагающуюся из деформации стоек и ригелей. Полученную суммарную деформацию всей станины сравнивают с допустимой деформацией для станин.

Пример. Расчет предварительно напряженной железобетонной станины непрерывно-листового прокатного стана НЛС-1700.

Исходные данные для расчета: наибольший момент прокатки Мпр = = 30 000 кГм; наибольшее давление прокатки Рпр = 1800 т; расстояние между осями нажимных винтов 2800 мм; продолжительность цикла прокатки 40—120 сек; число пропусков за цикл — 1; максимальная деформация станины допускается равной 1,08 мм *. Бетон принят марки 600 с £б = 0,41-10в кГ/см2; напрягаемая арматура из стали Ст. 30ХГ2С со, = 9000 кГ/см2.

1. Проверка прочности станины.

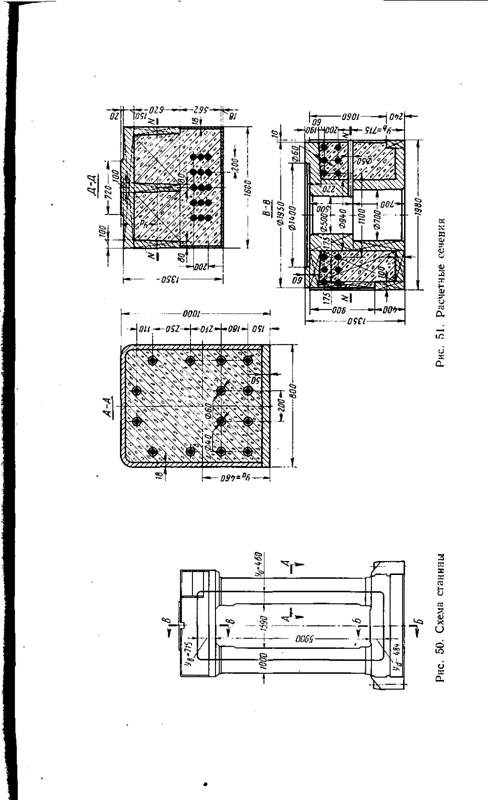

Построение нейтральной линии станины и подсчет моментов инерции сечений. Схема станины изображена на рис. 50.

А. Сечение А—А. Координата нейтральной плоскости (рис. 51)

Где F-t н F. — площади участков сечений бетона и металла; 2 Ы0в

П = q = ^>^25 — отношение модулей упругости металла и бе

(/,• н уі — расстояние от центра тяжести участков сечений до нижней кромки сечения.

93,2.76,4-51,6— 28,3-2 (2-15 + 2,33 + 54 + 79 + 90) +

+ 5,125 [80.5.2,5 —80-1,8.99,1 +2.93,2-1,8.51,6 + 4.4,48.33 +

Ja 93,2-76,4- 14-28,3 + 5,125.(80-5 + 80-1,8 + 2.93,2-1,8 +

+ 4.4,48+ 4.4,48 + 2.4,48 + 2.4,48 +2-4,48)

Приведенная площадь сечения F" = Fg + nFM. Площадь бетона Fq = 6724 см2. Площадь металла FM = 943 см2.

Fanp = 6724+ 5,125-943 = 11 561 см2. Приведенный момент инерции сечения А—А стоек станины

Где J б — момент ннерцни бетона; J іи — момент инерции металла.

7б = ^6^ + 76 4.93i2.5>62_ [ 14 ЗЛ^ + 4 304^ (312 + 132) +

2 3>1*'6 (82 + ЗЗ2 + 442)

+ 2 (б2 — 5,552) (82 + ЗЗ2 + 442) = 1 460 074 см*.

Janp = 5 047 681 + 5,125-1 460 074 = 12 523 000 см*.

Б. Сечение Д—Д Координата нейтральной плоскости (см. рис. 51) уа = 48,4 см.

JM = 7 590 966 см*. J6 = 34 070 997 см*. Приведенный момент инерции сечения Д—Д нижнего ригеля.

Fdnp = 16 862 + 5,125-4260 = 38 662 см2. В. Сечение В—В Координата нейтральной плоскости (см. рис. 51) ув = 71,5 см. J6 = 8 898 365 см*.

Jnp = 8 898 365 - г 5,125 13 895 729 = і

Площадь сечения бетона Fg = 9426 см2; площадь сечения металла FM = = 7680 еж2.

Приведенная площадь сечения

Fenp = 9426 + 5,125-7680 = 48776 см2. Определение деформаций в стаииие рабочей клети

Деформации (угловые и линейные) определяем исходя из упругой работы железобетонной рамы.

Рис. 52. Расчетные характеристики станины:

А — расчетная схема железобетонной станины; б — момент в стойках; в — эпюра моментов

Исходные данные: Р = 900 000 кГ; 1= 251 см; Л = 709,9 см; J"np = : 80,1 • 10® см4; Jdnn = 62,8 • 10® см4; Janp = 12,523-106 см4; F°nn = 48 776 см2>

Кр 38 662 см2' Fnp = 11 561 см2> Еб = 0,41-10® кГ/см2; hx = 590 см. Расчетная схема станины дана на рис. 52, а. Моменты инерции и площади сечений приведены К бетону.

0 = ГГ^ = о"ТГ. ГсТ - [3] кГ/см*.

Прогиб верхнего ригеля

H /і + fi-fl Прогиб от изгибающего момента

F' РР 900 ООО • 2513 ПЛП0Л.

Прогиб от перерезывающей силы

- 1,2-— коэффициент формы прямоугольного сечения. Модуль упругости 2-го рода

Станины соединяют в единое целое отдельные устройства и механизмы рабочей клети прокатного стана. В середине станины предусмотрено окно для установки подушек валков. Внизу станина имеет приливы (лапы) с отверстиями под болты для крепления к плитовинам.

Различают станины закрытого и открытого типов, а также составные (рис.16).

Закрытая станина представляет собой сплошную раму, а открытая имеет съемную верхнюю поперечину, которая крепится клиньями, пальцами или с помощью цапф. При одинаковых размерах закрытые станины имеют более высокую жесткость, чем открытые. Однако основным их недостатком является более трудоемкая смена валков с подушками, осуществляемая с боковой стороны. Кроме того, при наличии валков с буртами, необходимыми для прокатки фасонных профилей, требуется увеличение проема станины, что повышает габаритные размеры и массу клетей и снижает их жесткость. Открытые станины обеспечивают более удобную замену валков (перевалку) и не требуют увеличения проема для валков с буртами, но, как отмечалось, обладают меньшей жесткостью. Поэтому закрытые станины применяют, главным образом, в непрерывных и последовательных сортовых станах для прокатки простых профилей. В остальных случаях предпочтение отдают открытым станинам.

Составные станинывыполняют по-разному, однако наиболее перспективны составные станины из стоек и поперечин в виде сегментов, называемых ригелями, обмотанных по контуру с определенной силой высокопрочной металлической лентой. Как правило, станина является незаменяемой деталью рабочей клети прокатного стана, разрушение которой влечет длительные простои и значительные убытки. Станины прокатных станов должны не только иметь достаточную прочность, но и обладать необходимой жесткостью, поскольку деформации станин наряду с деформациями других деталей рабочей клети изменяют раствор валков, что ухудшает качество проката. Поэтому станины рассчитываются на прочность и жесткость.

Станину закрытого типа, состоящую из двух одинаковых стоек и двух поперечин, рассматривают как жесткую статически неопределимую раму с прямыми или скругленными углами. В закрытых станинах прокатных станов, у которых для изменения раствора перемещается только верхний валок, сечение верхней поперечины ослаблено отверстием для нажимной гайки. По этой причине площади поперечных сечений верхней и нижнейпоперечин подбирают так, чтобы момент инерции верхней поперечиныбыл больше момента инерции нижней поперечиныв 1,2— 1,4 раза. Такое соотношение обеспечивает требуемый запас прочности станины.

Расчет закрытых станин на прочность осуществляют по методам А.И. Целикова, А.А. Королева, а также по графоаналитическому методу.

Метод А.И. Целиковаоснован на использовании теоремы Кастильяно, формулируемой следующим образом: перемещение точки приложения обобщенной силы по направлению ее действия равно частной производной от потенциальной энергии деформации по этой силе. Для определения перемещения (линейного или углового) в точке, где по условию задачи внешнее усилие (сила или момент) отсутствует, необходимо приложить фиктивную обобщенную силу. Далее следует написать из выражения для потенциальной энергии деформации от всех сил, включая и фиктивную, следует взять производную по фиктивной силе. В полученном выражении для обобщенного перемещения фиктивную нагрузку необходимо принять равной нулю.

Рассмотрим станину произвольной формы, симметричную относительно вертикальной оси (рис.17). Со стороны нижней подушки на нижнюю поперечину и со стороны нажимного винта на верхнюю поперечину станины действуют вертикальные силы, равные силе, воспринимаемой шейкой рабочего валка при прокатке (для станин листовых станов).

Согласно теореме Кастильяно при подсчете потенциальной энергии упругой деформации станины учитывают лишь деформацию изгиба:

,

где — длина нейтрального волокна станины от среднего сечения поперечины станиныдо рассматриваемого сечения ;— изгибающий момент,— осевой момент инерции сечения.

В расчетах станин такое упрощение вносит погрешность не более 5 %.

Предположим, что среднее сечение нижней поперечины при нагружении станины не поворачивается (защемлено). Под действием силы в углах жесткой рамы возникнут статически неопределенные моменты. Статически неопределенный изгибающий момент, действующий в среднем сечении верхней поперечины, находят, исходя из потенциальной энергии упругой деформации одной половины станины.

Читайте также: