Как оценить качество кирпича при внешнем осмотре

Обновлено: 25.04.2024

Внешним осмотром устанавливается качество обжига, наличие искривлений, отбитостей, трещин и известковых включений.

Нормально обожженный кирпич должен быть одинакового по всему объёму цвета и при ударе по нему молотком издавать ясный звук. Если кирпич недожжён, то имеет более светлый цвет по сравнению с эталоном, при ударе молотком издаёт глухой звук. Такой кирпич имеет пониженную прочность и морозостойкость. Пережжённый кирпич (железняк) имеет более тёмный цвет, как правило, искривлённую форму и оплавления; звук при ударе молотком чаще всего дребезжащий. Такой кирпич характеризуется очень плотной структурой, повышенной прочностью и теплопроводностью. Недожог и пережог кирпича не допускается.

Крупные включения в виде камешков или кусочков извести не допускаются. Особенно опасны известковые включения («дутики»), оставшиеся в результате разложения частиц известняка при обжиге. При взаимодействии с водой они гасятся с увеличением объёма, что приводит к разрушению кирпича.

Отклонение размеров проверяют с помощью металлической линейки с точностью до 1 мм. Определение размера производят в 3-х местах – по ребрам и в середине грани, принимая окончательно среднее арифметическое трех результатов. Допускаемые отклонения составляют: по длине ±5 мм, по ширине ±4 мм, по толщине ±3 мм.

Величину искривлений граней и ребер кирпича определяют с помощью металлической линейки и угольника (рис.1).

Рис. 1. Измерение искривлений граней и ребер кирпича; а - измеряемая величина

Отклонения от прямолинейности ребер и граней кирпича по постели должны быть не более 3 мм, по ложку – 4 мм. Допускается не более двух отбитостей углов глубиной от 10 до 15 мм и не более двух повреждений и притупленностей ребер глубиной более 5мм и длиной по ребру 10-15 мм. Допускается не более одной сквозной трещины на ложковой и тычковой гранях протяженностью до 30 мм по постели полнотелого кирпича или не далее чем до первого ряда пустот для пустотного кирпича. Если трещин больше или глубина трещины превышает допустимое значение, то такой кирпич относят к половняку.

Материалы и оборудование: образцы кирпича, молоток, мерная металлическая линейка, угольник, эталон кирпича нормального обжига.

Выполнение работы. Образцы кирпича внимательно осматриваются, их цвет и звук при ударе молотком сравнивают с эталоном. Проверяют наличие известковых включений. Закончив осмотр, с помощью металлической линейки и угольника измеряют линейные размеры и повреждения. Результаты испытаний заносят в таблицу и дают заключение о качестве керамического кирпича.

Внешним осмотром устанавливают наличие недожога в контролируемом кирпиче, для чего сравнивают отобранные образцы с эталоном (нормально обожженным кирпичом). Более светлый вид кирпича, чем у эталонного («алый» кирпич), и глухой звук при ударе по кирпичу молотком указывают на наличие недожога. Пережженный кирпич характеризуется оплавлением и вспучиванием, имеет бурый цвет и, как правило, искривлен. Недожженный и пережженный кирпич является браком.

После внешнего осмотра кирпич измеряют по длине, ширине и толщине, а также определяют искривление поверхностей ребер и длину трещин.

Линейные размеры кирпича и размеры трещин проверяют металлической линейкой с точностью до 1 мм. Кирпич одинарный должен иметь следующие размеры, мм: длину 250, ширину 120, толщину 65; кирпич модульный - длину 250, ширину 120 и толщину 88. Допускаемые отклонения от этих размеров для кирпича не должны превышать по длине ±5, по ширине ±4, по толщине ±3 мм.

| Рис 3. Измерение искривления поверхности и ребер кирпича 1 - стальной угольник; 2 - стальная линейка; 3 - кирпич |

Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами, четкими гранями и ровными лицевыми поверхностями. Искривление поверхностей и ребер, отбитость или притупленность ребер и углов устанавливают при помощи металлического угольника и линейки с точностью до 1 мм. В лаборатории кирпич укладывают на ровный стол. К проверяемой поверхности прикладывают ребром металлическую линейку

или треугольник в таком направлении, чтобы выявить максимальное значение

прогиба поверхности (рис.3). Максимальное значение зазора между ребром линейки и проверяемой поверхностью изделия измеряют специально изготовляемыми для этой цели калибрами. Результат измерений записывают в отчет по лабораторным и практическим работам и сравнивают с данными ГОСТ 530-95.

По форме и внешнему виду кирпича стандартом допускаются

· искривление граней и ребер кирпича - по постели не более 3 мм и по ложку не более 4 мм;

· сквозные трещины на ложковых гранях (т.е. на сторонах размером 250х65 и 250х88 мм) на всю толщину кирпича протяженностью по ширине кирпича до 30 мм включительно - не более одной (кирпич, имеющий сквозную трещину протяженностью более 30 мм, относится к половняку);

· отбитости или притупленности ребер и углов размером по длине ребра не более 15 мм - не более двух.

Известковые включения (дутики), вызывающие разрушение кирпича, не допускаются.

Определение марки кирпича

Марку кирпича определяют по пределу прочности при сжатии и изгибе подготовленных и испытанных на гидравлическом прессе образцов.

Предел прочности при сжатии определяют следующим образом. Отобранные для испытания кирпичи (5 шт. от средней пробы) распиливают дисковой пилой на распиловочном станке по ширине на две равные части. Обе половинки постелями накладывают одна на другую так, чтобы поверхности распила были направлены в противоположные стороны, и склеивают цементным тестом из портландцемента марки не выше 400, при этом толщина слоя цементного теста между половинками не должна превышать 5 мм. Кроме того, цементным тестом слоем 3 мм выравнивают (подливают) обе внешние поверхности, параллельные соединительному шву.

| Рис 4. Куб из кирпича для испытания на сжатие |

Для склейки и подливки двух половинок кирпича на гладкой, горизонтально установленной плоскости (выверенной по уровню металлической плиты) кладут стекло, покрытое смоченной бумагой, и по бумаге расстилают цементное тесто слоем 3 мм. Затем одну половинку кирпича укладывают на цементное тесто и слегка прижимают, после чего верхнюю поверхность половинки кирпича покрывают тем же цементным тестом и на него укладывают вторую половинку кирпича, слегка прижимая. Верхнюю поверхность второй половинки также покрывают цементным тестом и прижимают стеклом со смоченной бумагой. Излишки цементного теста срезают, края слоев выравнивают ножом.

Изготовленный таким образом образец должен быть близок по форме к кубу (рис.4). Необходимо, чтобы плоскости образца были взаимно параллельны и перпендикулярны боковым граням, что проверяют угольником. Образцы до испытания следует выдерживать в лаборатории во влажных условиях в течение 3 - 4 сут для затвердевания цементного теста, после чего их испытывают на сжатие.

Перед испытанием на сжатие проверяют угольником параллельность поверхностей,

покрытых затвердевшим цементным тестом, и измеряют с точностью до 1 см 2 площадь поперечного сечения образца, которая равна произведению результатов двух взаимно перпендикулярных измерений по плоскости склейки половинок кирпича.

При определении предела прочности при сжатии образец устанавливают на нижнюю опору гидравлического пресса так, чтобы геометрический его центр совпадал с центром опоры. Затем верхнюю опору опускают на образец и насосом пресса равномерно передают давление на образец, доводя его до разрушения.

Значение разрушающего усилия фиксируют по показанию контрольной стрелки силоизмерителя.

Предел прочности при сжатии Rсж, МПа:

где р - разрушающая нагрузка, Н;

S - площадь, мм 2 .

Среднее значение предела прочности при сжатии вычисляют как среднее арифметическое из результатов испытания пяти образцов. Кроме того, записывают минимальный результат испытаний.

| Рис 5. Схема испытания кирпича на изгиб |

Предел прочности при изгибе определяют путем испытания на гидравлическом прессе целого кирпича, уложенного плашмя на две опоры, расположенные на расстоянии 200 мм одна от другой (рис. 5). Опоры должны иметь закругления радиусом 10- 15 мм. Нагрузку передают на середину кирпича через опору с таким же закруглением.

Для более плотного и правильного прилегания образца к опорам на кирпиче по уровню накладывают из цементного теста три полоски шириной 20 - 30 мм: две полоски - в местах опирания на нижние опоры, одну - под опору, передающую нагрузку. Если в кирпиче имеются трещины, то полоски располагают так, чтобы самые значительные трещины при испытании оказались на нижней поверхности образца.

Подготовленные образцы выдерживают в лаборатории в течение 3-4 сут для затвердевания цементного теста. Перед испытанием измеряют размеры поперечного сечения кирпича по середине пролета (между опорами) с точностью до 1 мм. Испытания кирпича проводят на 5-тонном гидравлическом прессе.

Предел прочности при изгибе Rиз, МПа, вычисляют по формуле:

Rиз= (3pl)/(2bh 2 ),

где р - разрушающая нагрузка, Н;

l- расстояние между опорами, мм (см);

b - ширина кирпича, мм;

h - высота (толщина) кирпича по середине пролета, мм,

За окончательный результат принимают среднее значение из пяти определений. Кроме того, записывают минимальный результат испытаний.

Полученные пятью бригадами студентов результаты испытаний кирпича заносят в таблицу журнала лабораторных и практических работ, после чего, сравнивая полученные результаты с данными, приведенными в табл.1 (по среднему и минимальному значению прочности отдельных образцов), определяют марку кирпича.

Прочность кирпича – это свойство материала сопротивляться разрушению и деформациям под действием напряжений, возникающих от внешних нагрузок или других факторов (неравномерная усадка, нагревание и т.п.). Прочность материала обусловлена силами взаимодействия его структурных частиц (атомов, молекул). Количественно оценивается пределом прочности, т.е. предел прочности (временное сопротивление) – это напряжение, соответствующее наибольшей (разрушающей) нагрузке в момент разрушения материала к единице площади. Напряжение – это равнодействующая внутренних сил, приходящаяся на 1 см2 поперечного сечения материала. Разрушение – это ослабление между частицами при нарушении сплошности структуры. Различают хрупкое, т.е. мгновенное (без деформации) и пластическое (с деформацией) разрушение материала.

Оборудование для производства кирпича и плитки предполагает обязательное испытание тестовых образцов на пределы прочности, перед запуском линии на полную мощность. Далее мы подробней рассмотрим методы и подходы в определении прочности материалов.

Кирпич является стеновым материалом, поэтому при эксплуатации он испытывает сжимающие и изгибающие нагрузки. Для определения марки кирпича по прочности как на сжатие, так и при изгибе определяют на целом кирпиче, используя прессовое оборудование (рис. 1).

Для этого в местах опирания и приложения нагрузки поверхность выравнивают цементным или гипсовым раствором с песком состава 1:1 с В/Ц=0,4-0,42 или применяют прокладки из технического войлока, резинотканых пластин.

Предел прочности при изгибе RИЗГ, МПа, образца вычисляют по формуле

где F - разрушающая нагрузка, Н (кгс); l - расстояние между осями опор, мм (см); α - ширина образца, мм (см); b - высота образца по середине пролета, мм (см).

Рис. 1. Схема испытаний кирпича на изгиб

Определение марки кирпича по прочности на сжатие

Предел прочности при сжатии определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. По ГОСТу допускается определять марку кирпича по прочности на сжатие при испытаниях на половинках кирпича, после его тестирования на изгиб. Для определения предела прочности при сжатии кирпича пластического формования из двух кирпичей или двух половинок изготавливают образцы в виде куба.

Для этого приготавливают цементно-песчаный раствор состава 1:1 с В/Ц=0,4-0,42. Кирпич погружают в воду на 1 мин. На горизонтальную пластину укладывают лист бумаги, слой раствора толщиной 3-5 мм и первый кирпич или его половинку, затем слой раствора и вторую часть образца. При этом поверхности излома при использовании половинок кирпича должны быть направлены в противоположные стороны.

Верхнюю поверхность второго кирпича или половинки выравнивают цементным раствором толщиной 3-5 мм, укладывают лист бумаги и прижимают стеклом.

Перед испытанием на марку прочности керамического кирпича, образец выдерживают в течение 3 суток в помещении при температуре (20±5) °С и относительной влажности воздуха 60-80 % для набора прочности цементно-песчаного раствора.

Определяя предел прочности при сжатии, можно для выравнивания поверхностей сухих образцов применять прокладки из технического войлока, резинотканых пластин, картона.

Образцы, выполненные по технологии Полусухое прессование керамического кирпича, испытывают насухо, не выравнивая их поверхности. Предел прочности при сжатии RСЖ, МПа, определяют по формуле

где F - разрушающая нагрузка, Н (кгс); А - площадь поперечного сечения образца как среднее арифметическое значение площадей верхней и нижней его поверхности, мм2 (см2). При вычислении предела прочности при сжатии образцов утолщенных кирпичей результаты вычислений умножают на коэффициент 1,2.

По значениям пределов прочности при сжатии и изгибе определяют марку кирпича по таблице на рис. 2.

Рис. 2. Марка прочности кирпича глиняного обыкновенного

Упрощенный способ определения марки кирпича по прочности

Молоток массой 1 кг берут за нижнюю часть рукояти, локоть прижимают к туловищу у пояса, ударником молотка касаясь плеча. Удар наносят по наибольшей грани кирпича. В зависимости от степени разрушения кирпича по таблице на рис. 3 определяют его марку.

В условное обозначение стеновых керамических материалов (кирпичи, камни), кроме показателя марки по прочности, входит значение морозостойкости в количествах циклов замораживания и оттаивания и буквенные обозначения: К - керамический, Р - рядовой, Л - лицевой, П - пустотелый, О - одинарный, У - утолщенный (для кирпича), У - укрупненный (для камня), Пр - профильный. В конце обозначения указывается СТБ.

- кирпич керамический рядовой пустотелый одинарный марки по прочности 150, по морозостойкости F15 будет иметь буквенное обозначение - кирпич КРПО-150/15/СТБ1160-99;

- камень керамический рядовой укрупненный марки по прочности 150, по морозостойкости F15, будет иметь буквенное обозначение - камень КРУ 150/15/СТБ1160-99.

Рис. 3. Определение ориентировочной марки кирпича

Предел прочности кирпича

Предел прочности кирпича определяют нагружением до разрушения испытываемых образцов материала с помощью гидравлических прессов или разрывных машин (рис.4). Испытание проводят на образцах (кубах, цилиндрах, призмах, балочках), форма и размеры которых указаны в стандартах на соответствующий материал.

Рис. 4. Пресс для испытания кирпича на прочность

Кирпичи в конструкциях подвергаются сжатию, растяжению, кручению, срезу, изгибу. В целом, некоторые строительные материалы хорошо сопротивляются сжатию и значительно хуже – растяжению и изгибу. Например, природные каменные материалы, бетон и др. Поэтому такие материалы используются в конструкциях, работающих преимущественно на сжатие. Металлы и дерево имеют высокую прочность, как на растяжение, так и на сжатие и изгиб. Поэтому их применяют в конструкциях, работающих на изгиб, сжатие и растяжение.

Вместе с тем разрушение кирпича, в физическом понимании, состоит в отделении частичек материала друг от друга. И особенностью поведения под нагрузкой, например, каменных (хрупких) материалов является то, что при сжатии они тоже разрушаются от растягивающих напряжений, возникающих в направлениях, перпендикулярных действию сжимающей нагрузки, т.е. вследствие разрыва материала в поперечном направлении. Разрушение их обусловлено развитием микротрещин отрыва, направленных параллельно действующему усилию. Сначала по всему объёму возникают микроскопические трещины отрыва. С ростом нагрузки микротрещины отрыва соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил. Затем трещины раскрываются, что сопровождается кажущимся увеличением объёма, и наступает полное разрушение.

Наклон трещин разрыва обусловлен силами трения, которые развиваются на контактных поверхностях – между плитами пресса и гранями образцов (кубов, призм). Поэтому после разрушения образцы (кубы) приобретают форму усечённых пирамид, сложенных вершинами. Если при осевом сжатии образца устранить влияние сил трения смазкой контактных поверхностей, трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление уменьшается примерно вдвое (рис. 5). Однако согласно стандартам, образцы материалов при определении прочности на сжатие испытывают без смазки контактных поверхностей.

Рис. 5. Схема деформирования образцов бетона при сжатии: а – при наличии трения по опорным плоскостям; б – при отсутствии трения

Предел прочности при сжатии или растяжении вычисляют делением максимальной нагрузки при разрушении образца (F) на площадь первоначального поперечного сечения (A):

Предел прочности при изгибе определяют на образцах призмах, расположенных на двух опорах. Сила (F) прикладывается, как правило, в середине образца.

где l – расстояние между опорами, см; b – ширина образца, см; h – высота, см.

Нагрузка выражается в меганьютанах (МН), площадь – в квадратных метрах (м2). Поэтому предел прочности, как и напряжение, в Международной системе единиц (СИ) измеряется МН/м2 или в МПа. В некоторых нормативных документах сохраняется размерность показателя предела прочности в технической системе единиц – кгс/см2.

На величину прочности испытываемых кирпичей оказывают влияние размеры и форма образцов, характер обработки их поверхности, скорость нарастания нагрузки и другие факторы. Поэтому при испытании кирпича необходимо строго придерживаться указаний стандарта.

Согласно статистической теории прочность образцов лимитирована дефектами, содержащимися в их объёме. С увеличением объёма образца повышается вероятность существования в нем крупного дефекта. Поэтому средняя прочность образцов одного и того же материала возрастает с уменьшением их размеров. Такая зависимость получила название масштабного фактора. Чтобы исключить влияние масштабного фактора при установлении прочности материалов, надо либо строго придерживаться стандартных размеров образцов, либо пользоваться масштабными коэффициентами, равными отношению прочности образцов произвольных размеров к прочности стандартных образцов.

Различают теоретическую (прочность с идеальной структурой) и реальную (техническую) прочность кирпича. Теоретической прочности соответствует напряжение, возникающее в кирпиче, равное силе межатомного притяжения. Считается, что значения прочности материалов, полученных экспериментально, на несколько порядков меньше значений теоретической прочности. Это обусловлено дефектами структуры существующих материалов, из-за чего нагрузка при испытаниях распределяется неравномерно по сечению образца.

Предел прочности при сжатии кирпича колеблется в довольно широких пределах. Например, у керамического кирпича от 7,5 до 30 МПа, у бетона – до 115 МПа и более (рис. 6).

Рис. 6. Прочность и модуль упругости некоторых строительных материалов

По прочности строительные материалы обычно подразделяют на марки, классы или сорта. Методы испытания для определения прочности путём разрушения испытываемых образцов называются разрушающими. Однако традиционные методы определения прочности с изготовлением стандартных образцов не всегда соответствуют реальной прочности материала в конструкциях. Более достоверными результаты могли быть при испытании выбуренных кернов из конструкции. Однако это приведёт к ослаблению конструкций.

В строительной практике применяются и неразрушающие способы контроля прочности. Количественная оценка свойств материала такими способами производится по косвенным показателям – скорости распространения ультразвукового импульса (ультразвуковой способ), по частоте собственных колебаний (резонансный), величине пластической деформации (механические) и др.

Из механических методов наиболее распространён так называемый метод НИИ Мосстроя с помощью молотка конструкции К.П. Кашкарова или Н.А. Физделя (рис. 7). Он основан на том, что при ударе молотком по поверхности испытываемого материала одновременно образуется два отпечатка: на материале и на эталонном стержне в молотке. Затем по величине соотношения диаметров отпечатков и предварительно построенному тарировочному графику определяют прочность материала ГОСТ 26690.

Коэффициент конструктивного качества (удельная прочность) оценивается по отношению прочности материала к его средней плотности. Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность. Физически коэффициент конструктивного качества выражает собой максимальную высоту столба из данного материала, когда в основании под действием собственной массы возникают разрушающие напряжения.

Рис. 7. Молоток Кашкарова для определения прочности строительного материала

-Практически научиться по внешнему осмотру определять качество кирпича и испытанием определять его марку.

Перечень вопросов:

-Определение качества кирпича по внешнему осмотру согласно требованиям ГОСТ 530-95;

- Определение пределов прочности при сжатии и изгибе.

После внешнего осмотра кирпича измеряют по длине, ширине и толщине, а также определяют искривление поверхности ребер и длину трещин.

|

В результате внешнего осмотра и замеров установили, что данный кирпич не соответствует ГОСТу 530-95, так как отклонения по толщине превышают допустимую форму, цвет не соответствует ГОСТу.

Придел прочности при сгибе (Rизг.) вычисляется по формуле:

P – разрушающая нагрузка в кг

L − длина пролета между опорами в см

В – ширина кирпича в см

h – высота (толщина) кирпича посередине пролета в см

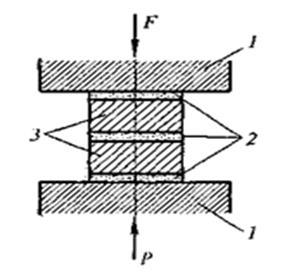

1 – штампы пресса

2 – цементное тесто

3 – половинки кирпича

|

изг. ср.= = = 22,4 кг/см 2

1 изг. = = 22,8 кг/см 2 1 сж. = = 105,9 кг/см 2

2 изг. = = 22,6 кг/см 2 2 сж. = = 101 кг/см 2

3 изг. = = 22,7 кг/см 2 3 сж. = = 107,5 кг/см 2

4 изг. = = 22,2 кг/см 2 4 сж. = = 98,2 кг/см 2

5 изг. = = 21,8 кг/см 2 5 сж. = = 103,8 кг/см 2

Цель работы: научиться оценивать качество кирпича путем внешнего осмотра и обмера образцов.

Ознакомиться с материалом работы;

Выполнить задание 1, заполнить таблицу;

Выполнить задание 2, заполнить таблицу;

Ответить на вопросы;

Сделать вывод о проделанной работе.

Краткие теоретические сведения

Керамическими называют искусственные каменные материалы, получаемые из минерального сырья с отощающими добавками или без них путем его формования, сушки и обжига при высоких температурах.

К керамическим материалам, нашедшим широкое применение, относятся: кирпич обыкновенный (полнотелый) и эффективный (пустотелый); пустотелые керамические камни.

Основное назначение кирпича - кладка стен, поэтому к нему предъявляются требования:

по прочности на изгиб; по прочности на сжатие; по теплопроводности; по морозостойкости (для кладки наружных стен).

Сырьем для производства керамического кирпича служат, главным образом, глинистые породы; кроме того, могут быть использованы кремнеземистые породы (трепел, диатомит) и некоторые промышленные отходы (например, золы тепловых электростанций).

Для получения кирпича используют следующие способы: пластического формования (методом экструзии); полусухого прессования (способом компрессии).

По первому способу сырье раздробляют, увлажняют и перемешивают с отощителем до получения пластичной однородной массы с влажностью примерно 20. 25%. Из такой массы на шнековых ленточных прессах формуют ленту (брус), разрезаемую на выходе из пресса на отдельные кирпичи, которые затем высушивают и обжигают при температуре 1000 °С (режим сушки и обжига устанавливают на основе исследования каждого вида сырья).

По второму способу кирпич прессуют под давлением до 15 МПа из порошка малой влажности (8. 12 %), получаемого помолом сырья или сушкой суспензий в распылительных аппаратах, затем обжигают (сушка в данном случае необязательна).

Кирпичи отличаются по внешнему виду: кирпич пластического формования имеет шероховатую поверхность, видны следы формования и резки; кирпич полусухого прессования имеет плотную, гладкую поверхность, более ровные грани и ребра, коническую форму пустот.

Полусухой способ производства керамического кирпича имеет преимущества перед пластическим: требует меньших затрат теплоты на сушку изделий; позволяет использовать малопластичные глины; уменьшается потребность в производственных площадях и рабочей силе. Однако у кирпича, получаемого полусухим способом, морозостойкость ниже, чем у кирпича, полученного пластическим формованием.

Размеры одинарного (обыкновенного) кирпича: 250×120×65 мм. Выпускают также утолщенный кирпич (толщиной 88 мм) и керамические камни 250×120×138 мм.

Рис. а- кирпич пластического формования, б – кирпич полусухого прессования одинарный (пустотелый), в- модульный (утолщенный), г – камень керамический семищелевой; 1-постель, 2 – ложок, 3 – тычок.

Стеновые материалы измеряются в штуках условного кирпича. Они приводятся в пересчете на условный кирпич размером 250×120×65 мм (объем - 1950 см3).

Коэффициент пересчета К керамических камней в условный кирпич определяется по формуле

K=V/1950

где V- объем камня брутто, см 3 .

Чтобы получить кирпич требуемых размеров, кирпич-сырец формуют несколько крупнее с учетом усадки при сушке и обжиге. В силу неоднородности сырья и технологических режимов усадка не всегда одинакова, поэтому размеры кирпича более или менее отличаются от указанных выше. В связи с этим стандарт предусматривает допускаемые отклонения от установленных размеров.

Средняя плотность керамического пустотелого кирпича заводов РБ - около 1600 кг/ м 3 , пористо-пустотелого заводов РФ и Украины (по технологии Knauf) - 900. 1200 кг/м 3 .

Пористый кирпич получают из пористого исходного сырья (трепела, диатомита) либо из глины с выгорающими при обжиге добавками, - например, с древесными опилками.

Пустотелый кирпич формуют со сквозными (при пластическом формовании) или несквозными (при полусухом) пустотами. Размеры пустот по теплотехническим соображениям ограничиваются.

Кирпич как стеновой материал должен иметь невысокую теплопроводность, поэтому он должен быть не плотным, а пористым. Водопоглащение характеризует пористую структуру материала, а косвенно - также и его теплопроводность. Чем больше водопоглащение кирпича, тем больше его пористость, а, следовательно, тем меньше теплопроводность. Непосредственное определение теплопроводности кирпича затруднительно поэтому стандарты предусматривают косвенную характеристику структуры кирпича посредством методически более простого испытания на водопоглащение.

Водопоглащение - свойство материала поглощать и удерживать воду при непосредственном с ней соприкосновении.

Различают водопоглащение по массе и объему.

Водопоглащением по массе называется количество воды, которое может поглотить данный кирпич в стандартных условиях насыщения. Она характеризуется отношением в процентах массы воды, поглощенной в установленный срок полностью погруженным в воду кирпичом при нормальном атмосферном давлении, к массе того же кирпича в сухом состоянии.

Водопоглащением по объему называется отношение массы поглощенной кирпичом воды к объему кирпича в естественном состоянии.

Для кирпича керамического полнотелого одинарного (нормального формата) величина водопоглощения по массе должна быть не менее 8 %. Меньшее водопоглащение может иметь только пережженный керамический кирпич, а такой кирпич для кладки стен непригоден, так как характеризуется повышенной теплопроводностью.

Задание 1. Определение средней плотности кирпича.

Когда кирпич имеет форму прямоугольного параллелепипеда, его среднюю плотность можно определить делением массы кирпича на произведение номинальных размеров, т. е. на объем (Vест).

Объем образцов определяется по их геометрическим размерам, измеренным с погрешностью не более 1 мм. Для определения каждого линейного размера образец измеряют в трех местах - по ребрам и середине грани. За окончательный результат принимают среднее арифметическое трех измерений.

,

V = a·b·c, см 3

Читайте также: