Как крепится привод к фундаменту

Обновлено: 25.04.2024

Главные, вспомогательные, палубные и другие механизмы и агрегаты устанавливают на фундаментах, которые помимо веса, установленного на них оборудования должны воспринимать также и усилия от сил инерции, образующихся при качке судна, а для большинства механизмов – и от неуравновешенных усилий, возникающих при их работе. Эти фундаменты передают воспринимаемые ими усилия на корпусные конструкции, обладающие большой жесткостью по отношению к усилиям, действующим в их плоскости. Поэтому в местах установки фундаментов перекрытия обычно усиливают специальными подкреплениями.

При отсутствии двойного дна продольные стенки фундамента одновременно являются днищевыми стрингерами, а связующими их элементами служат флоры. Фундаменты вспомогательных и палубных механизмов в большинстве случаев состоят из соединенных продольных и поперечных балок листовой стали, совмещенных с набором корпуса и подкрепленных кницами.

При необходимости палубы и платформы в местах установки фундаментов подкрепляют дополнительно, а при большой массе механизма (агрегата) усиливают пиллерсами или полупереборками. Небольшие механизмы устанавливают, на прикрепленные к набору корпуса судна кронштейны.

Во многих случаях для уменьшения вибрации корпусных конструкций при работе механизмов последние устанавливают на амортизаторы.

ФУНКЦИИ ФУНДАМЕНТОВ:

- Надёжное крепление различных механизмов к корпусу судна.

- Распределение действующей на фундамент нагрузку на возможно большую часть связей перекрытия.

- Обеспечение определённого положения в пространстве и облегчения условий монтажа, обслуживания и ремонта механизмов.

ТРЕБОВАНИЯ К ФУНДАМЕНТАМ:

- Фундамент должен иметь прочную и жёсткую конструкцию, обеспечивающую надёжное крепление механизма к корпусу судна.

- Фундамент должен иметь простую конструкцию, для чего исключаются криволинейные соединения, используются унифицированные детали.

- Конструкция фундамента должна обеспечивать доступ к любому месту опорной поверхности.

Масса установленных в машинном отделении механизмов и инерционные усилия на корпусные конструкции (переборки, борта, днище и палубы) воспринимаются судовыми фундаментами, которые должны обладать необходимой жесткостью.

Конструкции фундаментов зависят от массы, габаритов и характера работы механизма, а также от места установки и системы набора корпуса.

В каждом фундаменте можно выделить три основных элемента:

- Продольные составные балки, служащие опорами для фундаментных рам дизелей или лап устанавливаемого на фундамент механизма.

- Поперечные перевязывающие бракеты (куски листовой стали, служащие для соединений верхнего и нижнего угольников днищевых шпангоутов на судах с двойным дном).

- Подкрепляющие вертикальные ребра или кницы.

В зависимости от конструкции картера дизеля применяется несколько вариантов установки главного двигателя на фундамент судна.

Если фундамент расположен на настиле двойного дна, то в плоскости фундаментных балок устанавливают дополнительные днищевые стрингеры, которые доводят до ближайших поперечных переборок.

Если дизель устанавливают непосредственно на настил двойного дна, то продольные балки фундамента устанавливают в днищевом наборе, а горизонтальные опорные поверхности вваривают в настил двойного дна (как правило, это плиты толщиной до 50 мм).

Во всех этих случаях под верхней опорной поверхностью фундамента устанавливают продольные балки с одинарной или двойной стенкой взависимости от конструкции фундаментной рамы дизеля и расположения крепежных болтов.

Фундамент упорного подшипника выполняется как одно целое с фундаментом главного двигателя или как отдельная конструкция и под ним устанавливают специальные подкрепления в виде дополнительных продольных балок и бракет, которые воспринимают усилия, передаваемые подшипнику гребным валом.

Малогабаритные механизмы и оборудование могут устанавливаться непосредственно на платформах или настиле второго дна на наварышах.

Паровые котлы устанавливают на фундаментах так, чтобы их сварные соединения не располагались на опорах. Для предотвращения смещений предусматривают соответствующие упоры и штормовые крепления с учетом тепловых деформаций корпуса котла.

Возможна установка механизмов и другого оборудования на наружной обшивке, водонепроницаемых переборках, стенках туннеля валопровода, стенках цистерн жидкого топлива или масла при условии крепления их к ребрам жесткости или на кронштейнах, приваренных к обшивке в районе ребер жесткости.

Фундаментные болты для крепления технологического оборудования различают по условиям эксплуатации и назначению, конструкции, способам установки и закреплению в фундаменте. Конструктивные (малонагруженные) болты служат для фиксации машин на фундаментах, повышения жесткости корпусных деталей и для предотвращения их смещения под действием случайных нагрузок. Расчетные (силовые) болты воспринимают нагрузки, которые возникают при работе оборудования.

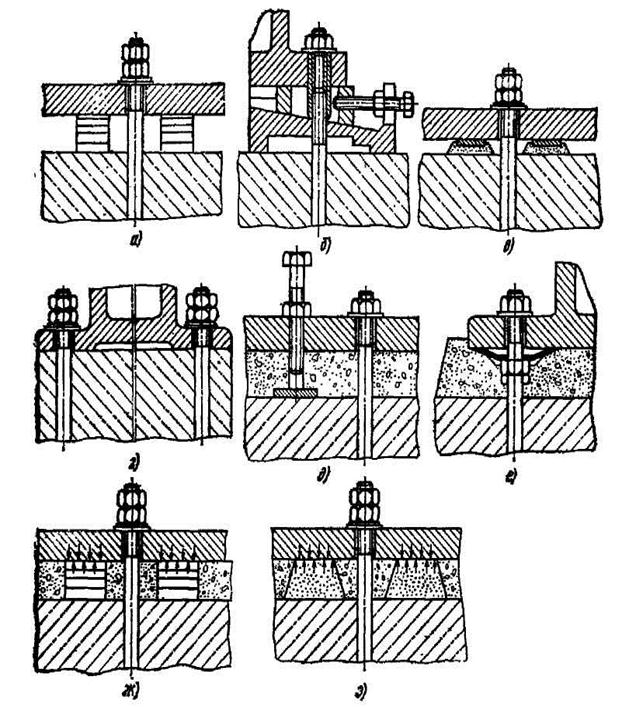

Применяют следующие типы конструкций фундаментных болтов (ГОСТ 24379.0–80; 24379.1–80; 28778–90): изогнутые, с анкерной плитой, составные, съемные (рис. 2), прямые, распорные (рис. 3) и с коническим концом распорные (рис. 4).

К основным установочным и конструктивным параметрам болтов относятся: глубина заложения H, длина L болта, диаметр d резьбы, длина l0 резьбы, диаметр стержня d1, длина l изогнутой части, диаметр или сторона А анкерной плиты, размер S под ключ, диаметр d0 отверстия в фундаменте, высота h конуса.

В зависимости от конструкции болты устанавливают на кондукторах до бетонирования фундаментов (см. рис. 2, а, в–д); в колодцах, оставляемых при бетонировании (см. рис. 2, б), и в скважинах (отверстиях), пробуриваемых в готовых фундаментах, перекрытиях или полу цеха (см. рис. 3 и 4).

Наиболее перспективно применение болтов, устанавливаемых в пробуриваемых скважинах (отверстиях). Этим способом устанавливают прямые болты, закрепляемые в фундаменте с применением клея различного типа и цементной зачеканки, а также болты распорного типа. Прямые болты не имеют специальных анкерующих устройств, поэтому менее надежны в эксплуатации по сравнению с другими и требуют тщательного соблюдения технологии установки. Болты распорного типа (см. рис. 3, б и 4, в, г) обладают более высокой надежностью и простотой установки, хотя и сложнее по конструкции. Применение болтов распорного типа с малой глубиной заложения в случаях, когда размеры фундаментов определяются длиной болтов, позволяет устанавливать оборудование без фундаментов с креплением непосредственно на перекрытиях или полу цеха.

Установку болтов осуществляют в соответствии со специально разработанным планом их расположения, в котором болты «привязаны» к разбивочным осям оборудования.

Рис. 2. Фундаментные болты: а и б — изогнутые; в — с анкерной плитой; г — составные; д — съемные; l1 — ширина загнутой части болта; l2 — расстояние от оси болта до конца загнутой части

Рис. 3. Фундаментные прямые (а) и распорные (б) болты

Установка на кондукторах. Глухие болты: изогнутые, с анкерными плитами и составные (см. рис. 2, а, б и г), а также анкерную арматуру съемных болтов (см. рис. 2, д) — устанавливают в монолитные фундаменты до их бетонирования с помощью специальных монтажных приспособлений, обеспечивающих надежную фиксацию болтов и арматуры в проектном положении на период укладки и твердения бетона фундамента. Поддерживающие устройства служат для фиксации кондукторов в требуемом положении, а кондукторы — для размещения болтов в соответствии с осями отверстий в корпусных деталях машин, закрепляемых на данном фундаменте.

Поддерживающие устройства (каркас) собирают из типовых стоек и прогонов (продольных и поперечных балок), которые имеют одинаковую конструкцию для всех фундаментов цеха. Стойки различаются только высотой, а прогоны — длиной. Высоту стоек назначают на 200…300 мм меньше разницы высотных отметок бетонной подготовки фундамента и его поверхности. Длину продольных и поперечных балок каркаса

определяют исходя из размеров опорного контура монтируемого оборудования. Стойки крепят к закладным пластинам, залитым в специальные опоры, которые изготовляют одновременно с бетонной подготовкой фундамента (рис. 5). На стойках предусматривают узлы крепления балок каркаса, опалубки и настила.

К стойкам на проектной высоте приваривают балки каркаса. Для повышения жесткости каркас скрепляют диагональными связями. На верхних балках каркаса располагают кондукторы (рис. 6). Конструкция кондуктора определяется числом и расположением устанавливаемых фундаментных болтов. Отверстия в кондукторах изготовляют с такими же допусками расположения, как и в корпусных деталях. Диаметр отверстий в кондукторе должен быть больше диаметра болтов с резьбой до М48 на 1 мм, а для болтов с резьбой М56 и более — на 2 мм. Аналогично изготовляют кондукторы для фиксации анкерной арматуры, коробок и пробок для образования колодцев под болты или шанцев.

Положение кондуктора в плане на балках каркаса выверяют геодезическими методами и фиксируют сваркой. После этого в кондукторе устанавливают и закрепляют болты, пробки и анкерную арматуру.

Рис. 4. Фундаментальные болты распорного типа: а — конические с цементной зачеканкой; б — конические, устанавливаемые вибропогружением; в — конические с разжимными цангами (самоанкерующиеся); г — составные с распорными конусом; д — дюбель-втулки; е — анкерные распорные дюбели

Рис. 5. Стойка каркаса поддерживающего устройства

Рис. 6. Кондукторы для фундаментных болтов: а — листовой; б — из сортовой стали; в — комбинированный

При расположении глухих болтов с отгибами у края фундамента отогнутый конец болта необходимо ориентировать в сторону массива, а при расположении в углах — по их биссектрисе.

Нижние концы болтов, расположенные в местах пустот фундаментов (проемов, тоннелей и др.), допускается выполнять с отгибом.

Для глухих болтов в фундаментах предусматривают специальные шанцы, предназначенные для исправления положения болтов в плане после бетонирования фундамента путем их изгиба.

Детали, установленные в кондукторе, с целью предотвращения их отклонений от вертикального положения, при бетонировании соединяют поперечными связями из мелкосортного проката. На изготовление поддерживающих устройств и кондукторов расходуется значительное количество сортового проката — в среднем до 30 кгна один болт. Для уменьшения расхода металла применяют метод установки фундаментных болтов на поддерживающих устройствах с укороченными стойками и съемные кондукторы. При установке болтов в простые фундаменты поддерживающие устройства не изготовляют, а кондукторы прикрепляют к опалубке или арматуре.

При монтаже оборудования, опорные части которого стандартизованы, например химических аппаратов колонного типа, рекомендуется применять групповую установку болтов с помощью унифицированных кондукторов. Диаметр отверстий d0 под болты назначают на 2 мм больше диаметра болтов.

Плазово-блочный метод применяют при большом числе фундаментных болтов (свыше 500), устанавливаемых в цехе, с целью индустриализации их изготовления и монтажа блоками. Применение такого метода позволяет перенести изготовление блоков фундаментных болтов со строительной площадки в заготовительные мастерские или на заводы монтажных заготовок. Блоки собирают на специальных стендах, оборудованных плазом, т.е. дощатым щитом с наклеенным на него чертежом плана расположения болтов, выполненным в натуральную величину.

Блоки (рис. 7) состоят из группы болтов 1, приваренных к базовой опорной балке 2 и связанных между собой продольными и поперечными связями 3 в жесткий каркас. Продольные и поперечные стороны блока образуют ферму. Размеры а, l, l1, l2 называют исходя из расположения болтов, а размер b — из условия закрепления блока на опорных конструкциях, k — расстояние от оси основания каркаса до верхнего конца болта. При длине блока L до 1 м высоту фермы т принимают равной 300 мм и диагональную связь не ставят; при длине блока до 2 м высоту m принимают равной 400 мм и ставят одну диагональную связь, а при длине блока до 3 м высоту т принимают равной 450…500 мм и ставят две диагональные связи. При длине болтов L = 2 м высоту m назначают равной 1 м. Перепад высотных отметок торцов фундаментных бортов Δz = z2 – z1 в одном блоке не должен превышать 500 мм.

Рис. 7. Блок фундаментных болтов

На чертежах блоков указывают высотные отметки торцов фундаментных болтов, которые назначают в соответствии с планом расположения болтов. Верхняя балка продольной стороны блока является базовой. На чертежах указывают высотную отметку h ее нижней стороны, а остальные размеры дают от этой отметки. Базовые балки выступают за габаритные размеры блока на 150…800 мм. Все элементы обвязки болтов в блоки выполняют из круглого стального проката диаметром 8…10 мм, а базовые балки из труб.

Опорные конструкции блоков изготовляют в виде П-образных стоек, связанных вверху опорными балками, а внизу стержнями.

При разработке плазового чертежа (рис. 8) на полотнище миллиметровой бумаги, размер которого соответствует самому большому блоку болтов, наносят оси X и Y, а также намечают все места расположения болтов (центры отверстий под них) с допуском ±1 мм относительно рабочих осей. Затем на этом же чертеже отмечают места размещения болтов в следующем блоке и т.д. в пределах одной монтажной схемы.

Стенд для сборки блоков состоит из металлической рамы, установленной на стойках высотой 2…2,5 мм, на которую уложен плаз с просверленными отверстиями под болты. Болты каждого блока подают под стенд, заводят в отверстия и крепят сверху гайками. У болтов с одинаковыми высотными отметками гайки навинчивают в уровень с их торцом. При разности высотных отметок под гайки устанавливают соответствующие им дистанционные трубки. Болты балками и связями соединяют в блок сваркой. После этого отвинчивают гайки и опускают блок под щит.

Опорные конструкции блоков доставляют на место монтажа и устанавливают на бетонную подготовку фундамента. Соответствие положения опорных конструкций монтажной схеме тщательно проверяют. Блоки устанавливают на опорные конструкции базовыми опорными балками. Положение блока контролируется по двум диагонально расположенным и наиболее удаленным болтам, после чего блок приваривают к опорным балкам.

Рис. 8. Плазовый чертеж

Установку в скважины, пробуренные в готовых фундаментах, применяют для болтов: прямых; конических с цементной зачеканкой и с вибропогружением; с разрезными и разжимными цангами, а также составных с распорным конусом и дюбелей-втулок. Применение таких болтов, обладающих небольшой глубиной заложения Н = (4…8)d, позволяет не только устанавливать и закреплять оборудование на железобетонных перекрытиях промышленных зданий или непосредственно на полу цеха, но и дает возможность избежать изготовления металлоемких дорогостоящих кондукторов и поддерживающих устройств. При этом повышается точность установки болтов, что упрощает выверку оборудования.

Скважины под болты изготовляют на станках для сверления, оснащенных алмазными кольцевыми сверлами. При небольших диаметрах (до 60 мм) более эффективно применять перфораторы и машины ударно-вращательного бурения со специальным рабочим инструментом: буровыми коронками, шнековыми бурами и спиральными сверлами с твердосплавными вставками (табл. 16–22).

Таблица 16. Технические характеристики механизированного инструмента для сверления бетона и железобетона

Таблица 17. Технические характеристики электроперфораторов для бурения скважин под болты

Таблица 18. Технические характеристики перфораторов для бурения скважин под болты

Таблица 19. Алмазные кольцевые сверла

[s равно 4 или 8 мм; L = (350 ± 5) мм]

Таблица 20. Буровые штанги

Таблица 21. Спиральные сверла

1 — конус Морзе; 2 — конус, расточенный для электро перфоратора; D — диаметр сверла по ГОСТ 22736–77; D1 — диаметр сверла для строительных работ

Таблица 22. Буровые коронки

Буровые коронки и буры могут перетачиваться до диаметра на 4…6 мм меньше номинального. Диаметры скважин под болты различных конструкций приведены в табл. 23. При жестких допусках на диаметр отверстия преимущественно применяют сверление алмазными сверлами.

Таблица 23. Диаметры (мм) скважин для установки фундаментных болтов

Примечание. Фактические отклонения при бурении перфораторами с применением рабочего инструмента номинального диаметра не превышают указанных допускаемых величин.

Места установки болтов различают:

- методами геодезической разбивки; при этом рекомендуется оси оборудования и оси отверстий намечать керном по масляной краске;

- по шаблону (снятому с анкерплана) или опорной части оборудования с использованием его в качестве кондуктора;

- путем предварительной установки оборудования с кернением мест расположения болтов через отверстия в станине.

Разметка отверстий должна проводиться в соответствии с размерами на чертежах.

При ударно-вращательном бурении электроперфораторами с применением спиральных сверл их хвостовики должны быть переточены под патрон механизированного инструмента (см. табл. 22). При этом рекомендуется применять сверла с пластинами из твердого сплава типа ВК6 и ВК15.

Для образования скважин диаметром более 60 мм пневмоперфораторами бурение может проводиться в два этапа. Сначала просверливается скважина диаметром 20…40 мм, а затем скважина требуемого диаметра. Ударно-вращательное бурение скважин в железобетоне с верхним армированием при необходимости может осуществляться с перерезкой арматуры с помощью кислородно-ацетиленовых резаков.

Установку болтов на клею, на цементных и цементно-песчаных смесях проводит строительная организация.

Конические болты с вибропогружением устанавливают в скважины, заполненные цементной или цементнопесчаной смесью, внедряя их механизированным инструментом ударно-вращательного действия, оснащенным специальным переходником для захвата резьбы болта, или вручную легким постукиванием молотком.

Конические болты с распорными втулками или разрезными цангами закрепляют в скважинах с помощью монтажных оправок, легким ударом слегка осаживая втулки или цанги на конусе (рис. 9). Так как эти болты являются самоанкерующимися и их расклинивание происходит в процессе затяжки, то при установке требуется обеспечить лишь первоначальное зацепление цанг.

Иногда болты этого типа устанавливают посредством дистанционных монтажных трубок 1, расклинивая втулки или цанги завинчиванием гаек (рис. 10). Применение дистанционных трубок обеспечивает извлекаемость болтов. После расклинивания цанг болтов, установленных до монтажа оборудования (рис. 10, а), трубки снимают. Если станину оборудования подливают раствором, то трубки оставляют (рис. 10, б).

Болты с распорным конусом закрепляют в скважинах путем осаживания разрезной втулки на распорный конус механизированным инструментом ударного действия (рис. 11). При этом и верх втулки не должен выступать над поверхностью бетона.

Дюбель-втулку устанавливают в скважину в два этапа. Вначале опускают в нее распорную втулку, при необходимости осаживая ее с применением специальной оправки до тех пор, пока верх втулки не будет заподлицо с поверхностью фундамента. После этого во втулку монтируют конический элемент и расклинивают дюбель в скважине той же оправкой (рис. 12).

Установку анкерных распорных дюбелей осуществляют, как показано на рис. 13.

Глухие изогнутые болты (см. рис. 2, б) устанавливают в колодцы после предварительной выверки оборудования.

Рис. 9. Схемы установки конических болтов с расклиниванием цанг: а — бурение скважин; б — установка болта; в — расклинивание болта монтажной оправкой; г — установленный болт

Рис. 10. Схема установки конических болтов с помощью монтажных трубок: 1 — монтажная трубка; 2 — станина оборудования

Рис. 11. Схемы установки болтов с распорным конусом: а — бурение скважины; б — начало расклинивания; в — окончание расклинивания; г — закрепление оборудования; 1 — патрон механизированного инструмента; 2 — переходной конус

Рис. 12. Схемы установки дюбель-втулок: а — бурение скважины; б — забивка втулки; в — расклинивание втулки конусом с применением оправки; г — установка болта

Рис. 13. Схемы установки анкерных распорных дюбелей: а — бурение скважины; б — забивка дюбеля; в — установленный дюбель; г — расклинивание дюбеля при затяжке гайки

Электрические машины болтами крепят к фундаментным плитам, которые в свою очередь крепят к фундаментам с помощью крюкообразных, прямых с анкерными плитами или прямых гладких анкерных болтов, закрепляемых в теле фундамента эпоксидным клеем (рис. 5). Фундаментные плиты могут крепиться к фундаментам с помощью специальных опорных узлов (рис. 6), приклеенных также к поверхности фундамента эпоксидным клеем. С помощью крюкообразных анкерных ; болтов крепятся машины на фундаментах, не имеющих вентиля 20—30 мм больше установочных приспособлений. Закладные детали укладывают на фундамент после окончания работ по бетонированию, но до начала схватывания бетона, придают им строго горизонтальное положение и нивелируют на одинаковую высотную отметку. После затвердения бетона деревянные бруски удалящт и под ними оказываются подготовленные места для размещения установочных приспособлений. Стальные пластины удалять не следует, в дальнейшем на них необходимо разместить установочные приспособления.

ционных .камера Днкерные болты с плитами применяют, когда фундаменты имеют вентиляционные камеры, а гладкие и опорные узлы на гладких фундаментах без анкерных колодцев.

Кркжообразные болты закрепляют в теле фундамента бетонной смесью после предварительной выверки электрических машин, а прямые с анкерными плитами той же смесью после окончательной выверки.

Крепление электрических машин прямыми анкерными болтами.

Этот метод распространяется на монтаж преобразовательных агрегатов, поставляемых на место монтажа на общей фундаментной плите, синхронных компенсаторов и электрических двигателей, установленных на одной плите с технологическим оборудованием, т. е. на. машины, не требующие центровки при монтаже. Когда анкерные колодцы не совпадают с отверстиями для анкерных болтов в фундаментных плитах, этим методом целесообразно монтировать все типы электрических машин, но при этом центровка машин производится 2 раза (до бурения колодцев и после).

Монтаж машин данным методом производится в следующем порядке: на фундаментах размечают центры будущих колодцев, бурят колодцы, подготовляют поверхности болтов и колодцев к склеиванию, приготовляют эпоксидный клей, закрепляют болты в колодце, устанавливают машину на установочные приспособления и выверяют ее.

Установка прямых гладких анкерных болтов. Эти болты устанавливают после сооружения фундаментов по достижении бетоном прочности не менее 15000 кПа (150 кгс/см 2 ). Их заделывают в фундамент на глубину, равную 10 диаметрам болта. Длина болта принимается равной, мм,

(1)

где dc, — диаметр болта; Нп — высота опорной полки фундаментной плиты; Нг—высота гайки.

Длина резьбы должна составлять две высоты гайки плюс 100 мм.

Перед бурением колодцев на фундамент устанавливают агрегат, выверяют его по осям в плане, при необходимости центрируют с приводным механизмом и затем по отверстиям в фундаментной плите размечают центры, будущих колодцев под анкерные болты.

-Если установка агрегата на фундамент связана © большими трудностями, то разметку центров колодцев производят с помощью жесткого шаблона.

Колодцы в фундаментах диаметром до 60 мм бурят пневматическими перфораторами типа Г1Р, 60—85 мм — колонковыми перфораторами типа КС-50 или К.С-75, а до 130 мм — полуавтоматическими станками типа НКР-10ОМ. Колодцы диаметром до 120 мм могут быть также образованы с помощью ручного перфоратора типа ПР Методом последовательного разбуривания отверстий с меньшего диаметра на больший.

Комплект бурового инструмента к перфораторам состоит из штанг и коронок. При оформлении заказов следует указать способ очистки отверстий и длину штанги, например буровая штанга БШ-25-1300 для бурения с продувкой или центральной промывкой; буровая штанга БШ-25-700 для бурения с подачей воды через боковую муфту — насадку. Первая цифра означает диаметр вписанной окружности штанги, а вторая — ее длину. Для коронок диаметром более 30 мм буровые штанги изготовляют из шестигранной стали. Для коронок диаметром до 30 мм нижнюю часть буровых штанг следует протачивать до диаметра 20 мм на длину, равную глубине пробуриваемых скважин, с образованием на конце штанги конуса для насадки коронки (угол заточки конуса ЗО +б ) Типы буровых коронок определяют по диаметру колодца в зависимости от диаметра болта и толщины клеевого слоя, равного 3—8 мм для болтов диаметром до 48 мм, 5—12 мм для болтов диаметром выше 48 мм.

Для последовательного разбуривания колодцев с диаметром 60—120 мм ручными перфораторами рекомендуется применять специальный тип коронок (рис, 7).

Первое число после буквенного обозначения коронки означает рабочий диаметр коронки, мм, второе — начальный диаметр конуса, мм. Для всех коронок угол посадочного конуса а = 7°. Допускается переточка коронок с большего диаметра на меньший.

По размеченным местам перфоратором бурят колодец на заданную глубину. Если случайно колодец пробурен на глубину больше необходимой, то его засыпают :песком до заданной отметки.

Попавшие в сечение пробуриваемого колодца элементы арматуры или случайные металлические предметы, расположенные на глубине до 30-40 мм, прорезают резаком любого типа, а на больших глубинах электросваркой. Если на фундаменте нет выступающей арматуры для подключения заземляющего провода, то необходимо пробурить дополнительное отверстие до арматуры.

Рис. 7. Коронки буровые несерийные:

а — на диаметр колодца 110—120 мм; б—на диаметр колодца 70 мм

Плавление металлических частей в скважине производят при токе сварки 600—1000 А. При этом рекомендуется использовать неплавящиеся графитные электроды диаметром 5—10 мм или металлические электроды диаметром 5—7 мм с покрытием при сварочном токе 600 А.

По мере накопления расплавленный металл и шлак необходимо выдувать воздухом давлением 200—300 кПа (2—3 кгс/см 2 ). Диаметр шланга для продувки колодцев должен составлять 0,4—0,6 диаметра колодца. После окончания бурения колодцы необходимо продуть сжатым воздухом и закрыть.

За 2—4 ч до приготовления клея подготовляют поверхность колодцев и болтов к склеиванию. Для этого колодцы продувают сжатым воздухом, замеряют их глубину и проверяют, нет ли в них посторонних предметов, воды или масла. С болтов удаляют консервирующее покрытие, зачищают их: металлическими щетками и непосредственно перед опусканием в клей протирают ацетоном. Если поверхность болтов корродирована, то в зоне установки их желательно протравить в 20%-ном растворе соляной кислоты. После травления болты также необходимо протереть ацетоном.

После подготовки поверхностей к склеиванию приготовляют клей и выливают его из небольшой посуды в колодец на высоту

(2)

где Н — глубина колодца; dK — диаметр колодца; йь — диаметр болта.

Примерная высота h клея в колодцах для болтов различных диаметров приведена ниже:

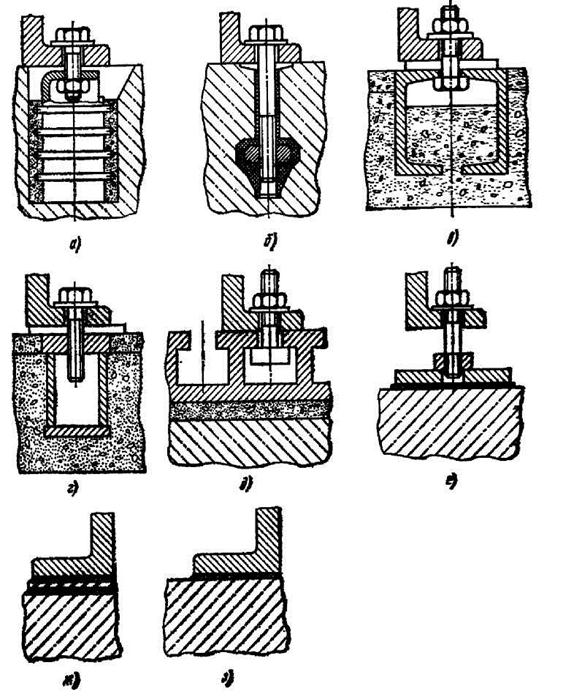

2. по конструкции стыка «корпусная деталь — фундамент» (с местным опиранием на пакеты подкладок, специальные опорные башмаки, бетонные опоры и непосредственно на фундамент; со сплошным опиранием на бетонную подливку, виброизолирующий слой или непосредственно на фундамент; со смешанным опиранием на опорные элементы, затянутые при выверке, и на подливку, осуществляемую после окончательного закрепления оборудования; рис. 1).

С местным опиранием устанавливают машины и механизмы, требующие частой регулировки положения и перестановок. Со сплошным опиранием на бетонную подливку устанавливают машины и механизмы, требующие повышенной надежности и жесткости закрепления. Со смешанным опиранием устанавливают оборудование, требующее окончательного закрепления до подливки, например вертикальные аппараты. В этом случае работоспособность соединения понижается, так как подкладки имеют большую податливость, а подливка работает только в сжатой зоне стыка.

В большинстве случаев закрепление промышленного оборудования осуществляют с помощью фундаментных болтов (см. гл. 2). Иногда применяют крепление обычными болтами или шпильками к закладным деталям различной конструкции. К лагам или силовым полам крепят часто переставляемое оборудование. Иногда простое малонагруженное оборудование с опорными частями, выполненными из сварных металлоконструкций, закрепляют путем их заливки в бетон. При установке легкого оборудования на фундаменты или полы с химически стойкими покрытиями применяют приклеивание эпоксидными составами специальных крепежных узлов или непосредственно опорной поверхности корпусных деталей (рис. 2).

В некоторых случаях применяют сочетания различных способов закрепления, например, упоры прокатных станов крепят заливкой их опорной части в бетон и фундаментными болтами. Встречаются виды оборудования, стабильность положения которого при эксплуатации обеспечивается его массой.

Рис 1. Основные конструкции стыка корпусная деталь — фундамент с местным опиранием на пакеты подкладок (а), на опорные башмаки (б), на бетонные опоры (в) и непосредственно на фундамент (г); со сплошным опиранием на бетонную подливку с временной установкой при выверке на отжимных винтах (д) и на установочных гайках (е); со смешанным опиранием на подливку и опорные элементы (ж и з)

Рис. 2. Способы крепления оборудования

а и б – к специальным закладным деталям; в и г – к лагам;

д – к силовому полу; в – приклеиванием крепежного узла;

ж – приклеиванием опорной поверхности через вибропоглощающую прокладку; з – непосредственно приклеиванием опорной поверхности

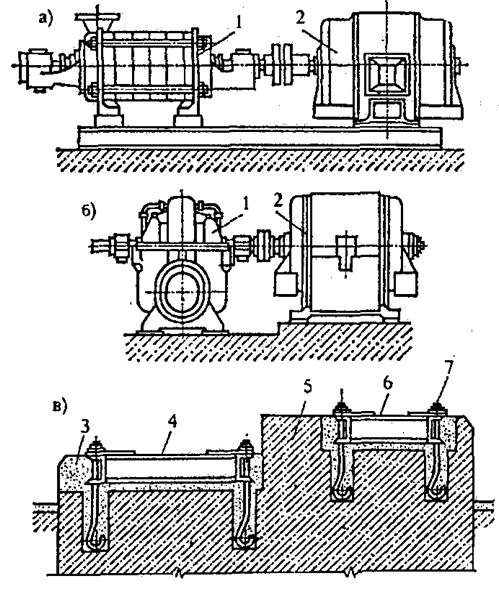

Монтаж горизонтальных насосов, как центробежных, так и поршневых, начинают с установки плит или рам на фундамент и выверки его в плане, по высоте и горизонтали. Допускаются отклонения плиты (рамы) в плане и по высоте до 10 мм, а по горизонтали - 0,1 мм на 1 м длины плиты.

Сборочные единицы (узлы) насосов устанавливают на общей раме (рис. 7.32, а) или на отдельных рамах (рис. 7.32, б). Фундамент под насосный агрегат (рис. 7.32, в) имеет в плане прямоугольную форму с восемью анкерными гнездами, если насос и двигатель поставляются на отдельных рамах, или четырьмя - при поставке их на общей раме. Между рамой агрегата и верхом фундамента оставляют зазор 30 - 50 мм для монтажной под-бетонки (подливки). Насос и электродвигатель крепят к опорным планкам рамы с помощью шпилек. Анкерные болты для крепления рамы к фундаменту изготавливают из круглой стали длиной, равной 20 - 25 их диаметра.

Рис. 7.32 – Установка горизонтальных насосов

1 – насос, 2 – электродвигатель, 3 – монтажная подбетонка (подливка), 4 – рама под насос, 5 – фундамент, 6 – рама под электродвигатель, 7 – анкерный болт

Иногда насос крепят к фундаменту анкерными болтами без промежуточной рамы. Однако в этом случае возможны повреждения болтов при демонтаже насоса (нарушение их сцепления с бетоном) и возникают неудобства при центровке насоса.

Насосы и насосные агрегаты монтируют монтажными кранами, но чаще для этой цели используют мостовые и подвесные краны, тали, которыми оборудуют здания насосных станций. Применяют также переносные треноги с ручной талью, лебедки и другие механизмы.

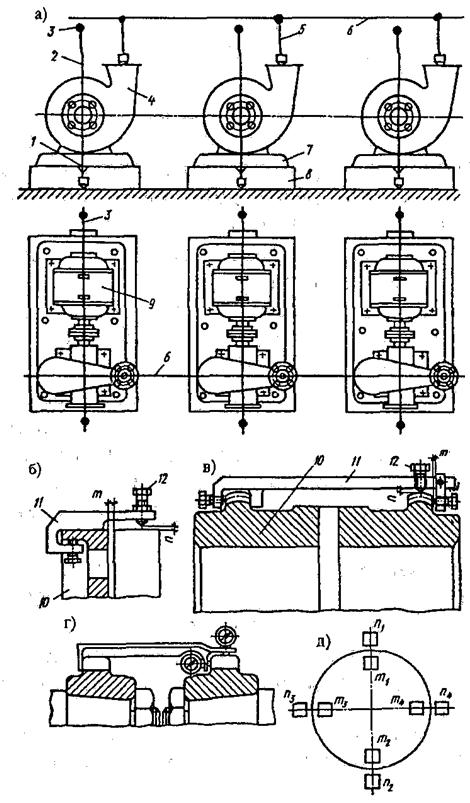

Монтаж горизонтального насосного агрегата с раздельными опорными плитами под насос и электродвигатель (см. рис. 7.32, б) обычно начинают с установки на фундамент насоса вместе с опорной плитой или рамой, выверяют ее и крепят к фундаменту. После этого насос является базой, к которой центрируют электродвигатель (в агрегатах без редуктора). В агрегатах с редуктором насос и электродвигатель центрируют к выверенному и закрепленному редуктору, а в агрегатах с гидромуфтой редуктор, насос и электродвигатель - к выверенной и закрепленной гидромуфте. Насосные агрегаты на общей раме (см. рис. 7.32, а) устанавливают на фундамент за один прием. Эти насосные агрегаты, а также на раздельных плитах перед подливкой бетонной смесью выверяют по высотным отметкам относительно репера или насечки. Проверяют также положение насосного агрегата по осям в плане и в горизонтальной плоскости. При этом используют метод натянутых струн и отвесов (рис. 7.33, а). С этой целью натягивают горизонтально продольные 3 и поперечные 6 струны, на которые вешают отвесы 2 и 5 так, чтобы они совпадали с соответствующими насечками на фундаменте 8. На натянутых и закрепленных продольных струнах каждого насоса 4 с обеих сторон вешают отвесы 2 так, чтобы один отвес совпал с центром всасывающего патрубка насоса и насечкой 1 на фундаменте, а второй - с осью электродвигателя 9. Если монтируют несколько насосных агрегатов, то натягивают и крепят поперечную струну 6. При этом отвесы 5, опущенные с натянутой струны, должны совпадать с центрами нагнетательных патрубков. При монтаже насосов и электродвигателей, расположенных на отдельных опорных рамах или плитах, особое внимание обращают на обеспечение необходимого зазора между торцами полумуфт, указанного в паспорте насоса.

Наиболее ответственной операцией при монтаже горизонтальных и вертикальных насосных агрегатов является центровка валов по полумуфтам. При проверке по полумуфтам валы насоса и электродвигателя устанавливают так, чтобы торцовые плоскости полумуфт были параллельны и расположены концентрично. Необходимо совпадение образующих цилиндрических поверхностей обеих полумуфт и равенство зазоров между их торцами в любом положении. Зазоры по окружности полумуфт называют радиальными, а между торцовыми плоскостями их - осевыми.

Рис. 7.33 – Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора

1 – насечка осевая, 2, 5 – отвесы, 3, 6 – продольная и поперечная струны, 4 – насос, 7 – плита, 8 – фундамент, 9 – электродвигатель, 10 – полумуфта, 11 – скоба, 12 – винт, n, m – замеры щупом

Для проверки соосности полумуфт в зависимости от их конструкции применяют различные приспособления. Так, концентричность проверяют щупом по зазору между скобой, установленной на одной половине пальцевой муфты, и образующей поверхностью другой половины (рис. 7.33, б). Зазоры между торцовыми плоскостями полумуфт замеряют щупом в четырех противоположных точках по окружности. Зубчатые муфты, у которых торцы удалены один от другого, проверяют с помощью щупов или индикаторов, укрепленных на одной из полумуфт (рис. 7.33, в, г). Подъемом или сдвигом подшипников или корпусов насосов достигают параллельности и концентричности расположения муфт. Запись проверки соосности полумуфт ведут по круговой диаграмме (рис. 7.33, д), причем замеры по окружности n проставляют во внешних прямоугольниках, а замеры по торцу m - во внутренних. Для проверки вал устанавливают в начальное (нулевое) положение, а затем оба вала поворачивают на 90, 180, 270° по направлению вращения и замеряют при этом зазоры n и m, снимая в каждом положении по одному замеру n1, n2, n3, n4 по окружности и по четыре замера по торцам полумуфт в диаметрально противоположных частях m1, m2, m3, m4. При правильной установке должно выполняться равенство замеров n1 + + n2 = n3 + n4 и m1 + m2 = m3 + m4. Замеры по торцам полумуфт подсчитывают как среднее арифметическое.

После центровки насосных агрегатов подливают бетонную смесь, набивают сальники, монтируют смазочную систему (если она имеется) и присоединяют трубопроводы. Затем агрегаты испытывают вхолостую и под нагрузкой.

Читайте также: