Изотермический прогрев бетона это

Обновлено: 28.04.2024

Бетонирование конструкций в теплякахприменяют редко, так как эти работы весьма трудоемки и требуют значительного расхода материалов на устройство тепляков. В современном строительстве тепляки используют при возведении высотных сооружений в скользящей или подъемно-переставной опалубке. Их применяют также в тех случаях, когда необходимо поддерживать положительные температуры не только для бетонных, но и других работ, выполняемых в период строительства данного сооружения. В настоящее время в качестве тепляков используют надувные конструкции из синтетических материалов, которые представляют собой ограждение с воздушной прослойкой. Тепляки обогревают электрическими или паровыми калориферами и в исключительных случаях (например, при возведении отдельно стоящих фундаментов с применением объемных переносных тепляков) — паром. Реже применяют огневоздушное калориферное отопление.

Режимы нагрева и остывания бетона

Термообработка бетона имеет ряд технологических отличий от других методов зимнего бетонирования. Основная особенность — внешнее тепловое воздействие на замоноличенную конструкцию. Чтобы не навредить обогреваемой конструкции, необходимо соблюдать режимы термообработки. Основными исходными данными для расчета режима обогрева являются:

• температура наружного воздуха;

• начальная температура бетонной смеси при ее укладке в опалубку;

• необходимое время цикла термообработки для получения бетоном критической прочности;

• допустимая скорость разогрева (подъема температуры уложенного бетона);

• температура и необходимое время изотермического выдерживания;

• время остывания бетона после разогрева и допустимая скорость остывания;

• какая прочность к моменту замерзания должна быть по проекту у данной конструкции - критическая или проектная.

Начальная температура бетона может разниться в больших пределах. При максимальной температуре воды затворения до 70 °С и возможности укладки сразу в конструкцию свежеприготовленной бетонной смеси ее температура может достигать 45 °С, за счет транспортирования на строительную площадку и перегрузки температура может снизиться до 20. 35 °С. При подаче к месту производства работ и укладке в опалубку, соприкосновении с охлажденной опалубкой и арматурой, температура

бетонной смеси падает до +5. 10 °С или ниже в зависимости от окружающей температуры. Чем ниже температура уложенного в опалубку бетона, с которой начинается цикл его термообработки, тем больше времени и затрат энергии, увеличения продолжительности цикла потребуется для выполнения расчетного режима тепловой обработки. Поэтому одна из основных задач заключается в сохранении начальной температуры свежеуложенного бетона при максимально возможных значениях.

Период подъема температуры зависит от начальной температуры уложенного бетона, скорости разогрева, толщины конструкции, направления передачи теплоты (односторонний или двусторонний прогрев) и меняется в пределах 4. 8 ч. Указанная температура достигается только на поверхности или в зоне прогрева (со стороны источника теплоты). В срединной части конструкции разогрев до изотермической температуры (температуры прогрева) происходит значительно медленнее и в зависимости от теплопроводности бетона может наступить еще через 4. 8 ч. На нагрев конструкции может негативно сказываться постоянный отток тепловой энергии к наружной (противоположной нагреву) поверхности при одностороннем прогреве. Скорость подъема температуры бетона составляет в среднем 5. 15 °С, увеличение скорости разогрева может привести к температурным напряжениям в бетоне и снижению его прочности.

Период остывания конструкции после прогрева зависит от внешних факторов -температуры наружного воздуха, скорости ветра, степени тепловой изоляции конструкции и в прямой связи с максимальной температурой прогрева, может продолжаться 2. 4 ч. За этот период, вплоть до замерзания конструкции, будет продолжаться процесс набора бетоном прочности свыше расчетной критической. Разность температуры наружных слоев бетона и наружного воздуха в абсолютных значениях не должна превышать 20. 50 °С в зависимости от конструкции сооружений. Важной особенностью всех применяемых методов термообработки бетона является необходимость выполнения подготовительных работ при зимнем бетонировании. До укладки бетонной смеси в опалубку необходимо удалить из нее снег, наледь с арматуры, отогреть промороженное основание и стыки до положительной температуры или иногда требуемой по расчету. Кроме этого желательно не только укладывать бетонную смесь в утепленную и разогретую опалубку, но и вести прогрев во время укладки в опалубку бетонной смеси, не делая никаких технологических перерывов, влекущих потерю бетоном аккумулированной начальной тепловой энергии. Отогретая опалубка и тепловая энергия бетона, имеющего положительную температуру, совместно с экзотермией цемента позволяют быстро, в кратчайшие сроки, разогреть бетонную смесь до изотермической температуры.

Качество конструкций, бетонируемых в зимних условиях с применением методов искусственного прогрева, в значительной степени зависит от режимов нагрева бетона. На выбор режимов оказывают влияние многочисленные факторы, характеризующие как состав бетона, так и всю конструкцию в целом, а также требования к конечной прочности бетона и температура окружающей среды. В зависимости от перечисленных факторов различают следующие типовые схемы прогрева.

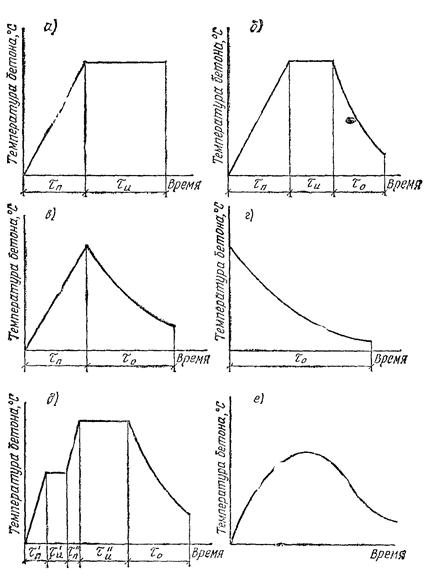

Рис. 1. Графики режимов прогрева бетона: а — электротермос; 6 — изотермический прогрев с учетом остывания, в — изотермическое выдерживание; г — импульсный режим прогрева; д — саморегулирующийся режим; е —ступенчатый режим

Изотермический режим (рис. 1, в) применяют для немассивных конструкций с Мп >12. Конструкцию разогревают до заданной температуры и изотермически выдерживают при этой температуре. Продолжительность изотермического режима и требуемая прочность бетона при таком режиме должна быть достигнута к моменту окончания изотермического прогрева, прирост прочности во время остывания не учитывается.

Импульсный режим (рис. 1, г) используют при модулях поверхности до 8. Осуществляют периодическое включение и отключение напряжения, подаваемого на электроды или нагревательные элементы. Режим позволяет экономить электроэнергию, так как в период пауз вследствие теплопроводности бетона происходит перераспределение теплоты по сечению конструкции, что обеспечивает более равномерное температурное поле. Продолжительность импульсов и пауз зависит от заданной скорости разогрева, температуры изотермического прогрева, модуля поверхности, подводимого напряжения и должна устанавливаться опытным путем.

Саморегулирующийся режим (рис. 1, д). Режим возможен при прогреве конструкций с Мп > 8. При этом режиме напряжение в цепи остается постоянным на протяжении всего режима термообработки, т.е. прогрев осуществляют на одной ступени напряжения трансформатора.

Ступенчатый режим (рис. 1, е) применяют для периферийного прогрева массивных монолитных конструкций с Мп 5, а также немассивных предварительно напряженных конструкций. Нагрев производят сначала до промежуточной температуры, обычно порядка 50 °С, и поддерживают на этом уровне 1 . 3 ч, затем осуществляют быстрый подъем до максимально допустимой для данной конструкции температуры и выдерживание при ней до приобретения бетоном требуемой прочности. При ступенчатом режиме прогрева начальная скорость подъема температуры не должна превышать 20 °С, а последующая— не более 30 °С/ч.

Разогрев — один из наиболее ответственных периодов прогрева. При высоких скоростях разогрева вследствие внутреннего давления в бетоне происходят структурные разрушения за счет быстрого расширения защемленного воздуха и образующихся паров воды, собственных температурных расширений твердых частиц и интенсивного испарения влаги с поверхности бетона при повышенных температурах. С увеличением скорости подъема температуры вследствие различия температурных коэффициентов линейного и объемного расширения отдельных компонентов бетона могут значительно возрастать общие внутренние деформации, особенно расширения, что приводит к ухудшению его свойств и даже к частичному или полному разрушению конструкции.

Поэтому нормативными документами установлены следующие максимально допустимые скорости повышения температуры бетона: 5. 8 °С/ч при модуле поверхности 2 < Мп < 6; не более 10 °С/ч при 6 < 20; 15 °С/ч для каркасных и тонкостенных конструкции малой протяженности (не более 6 м).

Максимально допустимые температуры электропрогрева бетона в монолитных конструкциях не должны превышать: для быстротвердеющего портландцемента — 60 °С; для портландцемента и шлакопортландцемента — 80 °С, а при прогреве конструкций с жесткой заделкой узлов сопряжений, а также при периферийном электропрогреве конструкций с Мп>6 температура прогрева не должна превьплать 40 °С.

При резком остывании бетона достаточной прочности и обладающего свойствами хрупкого тела температурные градиенты создают в конструкции дополнительные напряжения, которые могут вызвать образование необратимых микродефектов. Поэтому скорость остывания не должна превышать: 12 °С/ч для конструкций с модулем поверхности Мп > 10; 5 °С/ч с модулем поверхности 6 < Мп 10; 2. 3 °С/ч с Мп 6; 15 °С/ч для густоармированных каркасных конструкций с Мп > 10.

Опалубку и теплозащиту прогретых конструкций можно снимать при остывании бетона до 0. 5 °С. При этом разность температур открытых поверхностей бетона и наружного воздуха при распалубке не должна превышать: 20 °С для конструкций с Мп >6.

Если условия не могут быть обеспечены, то поверхность бетона после распалубливания необходимо обязательно утеплить. Положительное влияние на качество бетона, подвергаемого термообработке, оказывает предварительное выдерживание его до начала прогрева в течение 2. 6 ч при нормальной или низкой положительной температуре до + 5 °С.

Движение электрического тока возможно только при наличии жидкой фазы бетона. В процессе прогрева количество влаги уменьшается, электрическое сопротивление возрастает, падает сила тока и уменьшается количество выделяемой теплоты. Поэтому обычно увеличение силы тока осуществляют за счет регулирования напряжения при помощи трансформатора. Чтобы избежать такого регулирования, целесообразно подготавливать автоматический режим регулирования процесса или применять, по возможности, метод электротермоса.

Заранее нагретую бетонную смесь уложенный в зимних условиях, выдерживают преимущественно методом термоса, основанным на применении утепленной опалубки с устройством сверху защитного слоя. Бетонную смесь температурой 20---80 0 С укладывают в утепленную опалубку, а открытые поверхности защищают от охлаждения. Обогревать ее при этом не требуется, так как количество теплоты, внесенных в смесь при приготовлении, а также выделяющиеся в результате физико-химических процессов взаимодействия цемента с водой (экзотермии), достаточно для ее твердения и набора критической прочности. При проектировании термосного выдерживания бетона подбирают тип опалубки и степень ее утепления. Сущность метода термоса состоит в том, чтобы бетон, остывая до 0 0 С, смог за это время набрать критическую прочность. Учитывая это, назначают толщину и вид утеплителя опалубки. Утепление опалубки выполняют без зазоров и щелей, особенно в местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения ее от увлажнения по обшивке прокладывают слой толи.

В качестве защитного слоя применяют толь, картон, фанеру, соломит, по которым могут быть уложены опилки, шлак, шлаковойлок, стекловата. Опалубка может быть двойной, тогда промежутки между ее щитами засыпают опилками, шлаком или заполняют минеральной ватой, пенопластом.

Опалубку из железобетонных плит утепляют с наружной стороны, навешивая на них маты. Поверхность, соприкасающуюся с бетоном, перед началом бетонирования обязательно прогревают. По окончании бетонирования немедленно утепляют верхние открытые поверхности, при этом теплотехнические свойства этого утеплителя (покрытия) должны быть не ниже, чем у основных элементов опалубки.

Опалубку и утеплитель демонтируют по достижении бетоном критической прочности. Поверхности распалубленной конструкции ограждают от резкого перепада температур во избежание образования трещин.

Метод термоса применяют при бетонировании массивных конструкций. Степень массивности оценивают модулем поверхности Мn=F/V, где F- площадь суммарной охлаждаемой поверхности конструкции, м 2 ; V- объем конструкции, м 3 .

При определении Мn не учитывается площадь поверхностей конструкций, соприкасающихся с талым грунтом, хорошо прогретой бетонной поверхностью или каменной кладкой. Для длинномерных изделий и конструкций (например, колон, ригелей, балок) Мn определяют отношением периметра их поперечного сечения к его площади.

5.Электропрогрев бетонной смеси в конструкциях.

Способ электропрогрева бетона в конструкциях основан на использовании выделяемой теплоты при прохождении через него электрического тока. Для подведения напряжения используют электроды различной конструкции и формы. В зависимости от расположения электродов прогрев подразделяют на сквозной и периферийный. При сквозном прогреве электроды располагают по всему сечению, а при периферийном – по наружной поверхности конструкций. Во избежание отложения солей на электродах постоянный ток использовать запрещается.

Для сквозного прогрева колонн, балок, стен и других конструкций, возводимых в деревянной опалубке, применяют стержневые электроды, которые изготовляют из отрезков арматурной стали диаметром до 6мм с заостренным концом. Для установки электродов высверливают отверстия в одном из щитов опалубки таким образом, чтобы электроды не соприкасались с арматурой каркаса. Затем вставляют электрод и ударом молотка фиксируют его в противоположном щите. Расстояние между электродами по горизонтали и вертикали принимают по расчету. Затем осуществляют их коммутацию.

Для периферийного прогрева при слабом армировании и когда исключен контакт арматурой применяют плавающие электроды в виде замкнутой петли. При прогреве плоских конструкций (например, подготовка под полы, дорожные покрытия, ребристые плиты) применяют пластинчатые электроды.

В качестве плавающих электродов применяют полосовую сталь толщиной 3…5, шириной 30…50 мм. Расстояние между ними определяют расчетом. Электроды должны контактировать с бетоном и могут быть несколько утоплены в него. Между ними и бетоном не должно быть зазора. Для этого их нагружают токонепроводящими материалами (досками, кирпичами), сами электроды должны быть без искривлений и перегибов.

Нашивные электроды, так же как и плавающие, относятся к элементам периферийного прогрева. Их производят из круглой арматурной стали или металлических пластин толщиной 2…3 мм. Электроды нашивают на щиты опалубки, а концы загибают под углом 90 0 и выводят наружу. После установки опалубки производят коммутацию электродов. Необходимо помнить, что электроды не должны иметь контакта с арматурой конструкции во избегания короткого замыкания. Поэтому при установки арматурных каркасов используют пластмассовые прокладки и фиксаторы, которые обеспечивают заданную толщину защитного слоя и предотвращают контакт с электродами.

При изготовлении длинномерных конструкций (колонн, ригелей, балок, свай) используют струнные электроды. Выполняют их из гладкой арматурной стали диаметром 4…6 мм. Располагают в центральной части сечения конструкции. Концы электродов отгибают под углом 90 0 и выводят через отверстия в опалубке для подключения коммутирующих проводов.

При периферийном прогреве массивных конструкций, а также элементов зданий малой массивности (стен, резервуаров, ленточных фундаментов) в качестве электродов используют металлические щиты опалубки и арматуру конструкции. В первом случае используют однофазный ток: первую фазу подключают к щитам опалубки, а нулевую- к арматурному каркасу. Во втором случае арматурный каркас не подключают к сети, а каждый элемент опалубки присоединяют к одной из трех фаз. Изоляторами между щитами опалубки служат деревянные брусья.

Однородность температуры поля зависит от схемы расположения электродов и расстояния между ними. Чем ближе друг к другу электроды и чем сильнее армирование конструкции, тем больше будут температурные перепады в твердеющем бетоне, в результате чего режим твердения будет неоднородным и качество бетона ухудшится. Поэтому в каждом конкретном случае рассчитывают схему расположения электродов с учетом степени армирования конструкции. При напряжении на электродах 50…60В расстояние между электродами и арматурой должно быть не менее 25мм, а при 70…85В – не менее 40мм.

Стержневые электроды применяют, как правило, в виде плоских групп, которые подключают к одной фазе. При большой длине конструкций вместо одного электрода устанавливают два или три по длине. Допустимую длину полосового, стержневого или струнного электродов принимают путем расчета минимальной потери напряжения по его длине.

Способы установки электродов и области их применения.

| Тип элект-родов | Материал | Способ установки в конструкции | Область применения | Примеча-ние |

| Стержне-вые | Круглая сталь – стержни диаметром 6…10 мм | Закладывают через отверстие в опалубочных щитах или с открытой стороны бетона | Электропрог-рев конструк-ций толщи-ной не менее 15 см | После элек-тропрогрева остаются в теле бетона |

| Струнные | Круглая сталь – стержни диаметром 8…12 мм | Устанавливают вдоль оси конструкции | Электропрог-рев слабоар-мированных конструкций | После элек-тропрогрева остаются в теле бетона |

| Нашивные | Круглая сталь – стержни диаметром 6…10 мм | Укрепляют на вертикальных щитах опалубки с внутренней стороны через 10…20 см | Не ограничено | Имеют мно-горазовое использова-ние |

| Полосовые | Листовая сталь – полосы, полосовая сталь, полосы толщиной 3 мм | Укрепляют на горизонтальных щитах опалубки, которые укладывают на бетон | Электропро-грев плит | Имеют мно-горазовое использова-ние |

| Плаваю-щие | Круглая сталь – стержни диаметром более 12 мм | Устанавливают в свежеотформованный бетон на 2…3 см | Не ограничено | Имеют мно-горазовое использова-ние |

Для получения высокого качества железобетона строго соблюдают температурный режим прогрева, который разделяют на три стадии:

1. Подъем температуры бетона. Скорость подъема зависит от модуля поверхности:

Скорость подъема С 0 /ч 8 10 15

2. Изотермический прогрев. На этой стадии в бетоне поддерживают заданную температуру. Продолжительность стадии зависит от вида конструкции (прогревают до получения необходимой прочности бетона). Чаще всего на стадии изотермического прогрева достигают критическую прочность бетона.

3. Остывание конструкций. При остывании до 0 0 С бетон продолжает набирать прочность, что особенно важно при бетонировании массивных конструкций.

Для конструкций с Мn = 6…9 применяют режим, при котором к моменту остывания бетон должен набрать прочность не менее критической. Для конструкций с Мn = 9…15 режим такой же, но в конце изотермического прогрева бетон должен набрать не менее 50% прочности. Этим обстоятельством определяется время изотермического прогрева. При изготовлении предварительно напряженных конструкций к моменту окончания изотермического прогрева прочность бетона должна быть не менее 80%.

Нарушение технологического режима электропрогрева может привести к пережогу бетона в результате перегрева бетонной смеси выше 100 0 С, недостаточному набору прочности, образованию трещин в результате неоднородности температурного поля.

Температура разогрева бетона зависит от конструкции и вида цемента

Максимально допускаемые температуры бетона, 0С, при электропрогреве.

| Цемент | Mn | |

| 6…9 | 10…15 | 16…20 |

| Шлакопортландцемент и пуццолановый портландцемент | ||

| Портландцемент и быстротвердеющий Портландцемент (БТЦ) |

Максимальную температуру прогрева более массивных конструкций назначают из условия получения равномерного температурного поля и исключения в них высоких термонапряжений.

Необходимую температуру прогрева бетона получают изменением напряжения, периодическим отключением и включением всего прогрева или части электродов. При электропрогреве бетонных конструкций с помощью контрольно-измерительных приборов постоянно контролируют напряжение, силу тока и температуру бетона. В первые 3ч прогрева температуру измеряют каждый час, а затем- через 2…3 часа.

Скорость остывания бетона также регулируют.

Допускаемая скорость остывания бетонных конструкций.

| Конструкции | Mn | Скорость остывания, 0 С/ч |

| Бетонные | 15…10 | |

| Слабоармированные и железобетонные | 8…6 | |

| Железобетонные | 5…3 | 2…3 |

| Средне- и сильноармированные | 8…15 | Не более 15 |

Если скорость остывания превысит допустимую, в бетонной смеси возникнут температурные напряжения, способные разрушить структуру бетона или образовать в нем трещины. Регулируют скорость остывания путем правильного подбора теплоизоляции опалубки.

Перед началом бетонирования проверяют правильность установки электродов и их коммутацию, качество утепления опалубки, определяют надежность контактов электродов с токопроводящими проводами.

При электропрогреве необходимо тщательно выполнять требования электробезопасности и охраны труда.

4.1.Режим тепловой обработки бетона должен обеспечить достижение им заданной прочности и других показателей, указанных в рабочих чертежах конструкций. Режим назначается с учетом вида и марки цемента, вида заполнителя (плотный или пористый), В/Ц, массивности конструкции, ее армирования (при электропрогреве и индукционном нагреве), типа электродов и т.п. При назначении режима следует учитывать необходимость экономии энергетических ресурсов, расходуемых на тепловую обработку бетона.

4.2. Тепловую обработку бетона целесообразно применять для достижения бетоном на портландцементах прочности до 70 % R28 сразу после ее окончания. Бетоны на шлакопортландцементах и бетоны на пористых заполнителях могут достигать по окончании тепловой обработки 75 - 85 % R28.

При необходимости получения более высокой прочности следует выдерживать бетон при температурах до 40 °С (что значительно увеличивает необходимую продолжительность его тепловой обработки по сравнению с прогревом при температурах 60 °С и выше) либо повысить марку бетона.

4.3. Температурные режимы тепловой обработки бетона включают следующие периоды:

предварительное выдерживание от момента окончания укладки бетонной смеси до начала прогрева;

4.4. Применяются следующие режимы тепловой обработки:

а) подъем температуры и изотермический прогрев (рис. 1, а) - заданная прочность достигается бетоном по окончании изотермического прогрева. Режим применяется при тепловой обработке немассивных конструкций (с Mп > 10), при быстром остывании которых прирост прочности незначителен и не учитывается;

б) подъем температуры, изотермический прогрев и остывание (см. рис. 1, б) - бетон приобретает заданную прочность по окончании остывания. Режим применяется при тепловой обработке конструкций с Mп = 4 - 10;

в) подъем температуры и остывание (см. рис. 1, в) - бетон приобретает заданную прочность по окончании остывания. Режим применяется для конструкций с Mп до 4;

г) остывание (см. рис. 1, г), по окончании которого бетон приобретает заданную прочность; применяется при бетонировании с предварительным электроразогревом бетонной смеси или при форсированном разогреве бетона в конструкции с повторным ее вибрированием;

д) ступенчатый подъем температуры (см. рис. 1, д), при котором вначале поднимают температуру бетона до 40 - 50 °С, поддерживают эту температуру в течение 1 - 3 ч, затем быстрый (со скоростью не более 40 °С в час) подъем до максимально допустимой температуры изотермического прогрева. Заданная прочность достигается к концу изотермического прогрева или к концу остывания в зависимости от модуля поверхности. Применяется главным образом для предварительно напряженных конструкций;

е) саморегулирующийся; используется только при электродном прогреве с постоянной величиной напряжения на электродах, изменение температуры бетона при этом обратно пропорционально изменению удельного электрического сопротивления бетона, температура вначале повышается, достигает максимальной величины, затем медленно снижается (см. рис. 1, г). Режим применяется при электропрогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение постоянной величины по мере окончания их бетонирования; саморегулирующийся режим характерен определенной максимальной температурой бетона для каждой величины скорости подъема температуры применительно к конкретной конструкции.

Режим применяется при электропрогреве бетона большого числа одинаковых конструкций, например стыков, включаемых под напряжение постоянной величины по мере окончания их бетонирования; саморегулирующийся режим характерен определенной максимальной температурой бетона для каждой величины скорости подъема температуры применительно к конкретной конструкции.

Рис. 1. Температурные режимы тепловой обработки бетона

а - подъем температуры и изотермический прогрев; б - подъем температуры, изотермический прогрев и остывание; в - подъем температуры и остывание; г - остывание; д - ступенчатый подъем температуры; е - саморегулирующийся; τи, τа, τо - продолжительность соответственно подъема температуры, изотермического прогрева и остывания

4.5. В режимы, перечисленные в п. 4.4, не включен период предварительного выдерживания бетона. Он рекомендуется при всех (кроме п. 4.4 «г») температурных режимах тепловой обработки бетона со скоростью подъема температуры более 8 °С в час; его продолжительность 2 - 6 ч. Однако предварительное выдерживание не всегда осуществимо из-за опасности замерзания бетона в наиболее быстро остывающих зонах конструкции. В связи с этим решение о предварительном выдерживании бетона следует принимать с учетом в каждом конкретном случае температуры бетона после укладки, температуры наружного воздуха, коэффициента теплопередачи, опалубки и укрытия неопалубленных поверхностей бетона.

4.6. Подъем температуры бетона в конструкции или бетонной смеси при ее предварительном электроразогреве в бункерах (бадьях) либо в кузовах автосамосвалов следует начинать при значениях температуры в наиболее охлажденных зонах, приведенных в п. 3.16.

4.7. Скорость подъема температуры бетона в наиболее быстро нагреваемых зонах не должна превышать 5 °С в час для конструкций с Mп от 2 до 4; 8 °С в час для конструкций с Mп от 4 до 6; 10 °С в час для конструкций с Mп от 6 до 10; 15 °С в час для конструкций с Мп > 10 длиной до 6 м и конструкций, бетонируемых в скользящей опалубке; 20 °С в час для бетона (раствора) замоноличивания в стыках.

4.8. Температура изотермического прогрева бетона в наиболее нагретых зонах не должна превышать 80 °С при использовании портландцементов и 90 °С при использовании шлакопортландцементов.

4.9. При периферийном прогреве (электропрогреве, обогреве в термоактивной опалубке, индукционном нагреве в металлической опалубке, инфракрасном обогреве, паропрогреве) бетона конструкций с модулем поверхности менее 5 температура наружных слоев не должна превышать 40 °С.

4.10. Продолжительность изотермического прогрева бетона для достижения заданной прочности необходимо принимать по величине температуры в наименее нагретых зонах конструкции. При этом прочность бетона в более нагретых зонах будет больше заданной.

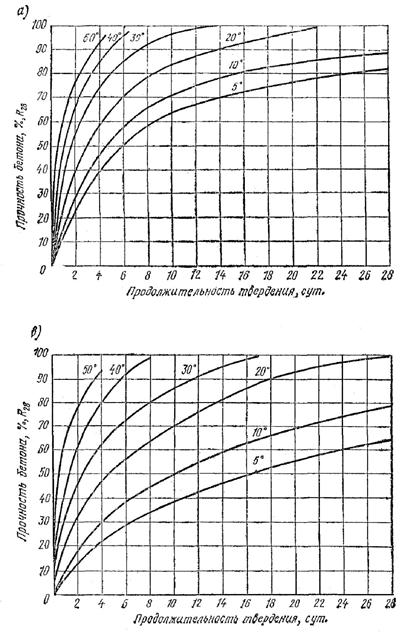

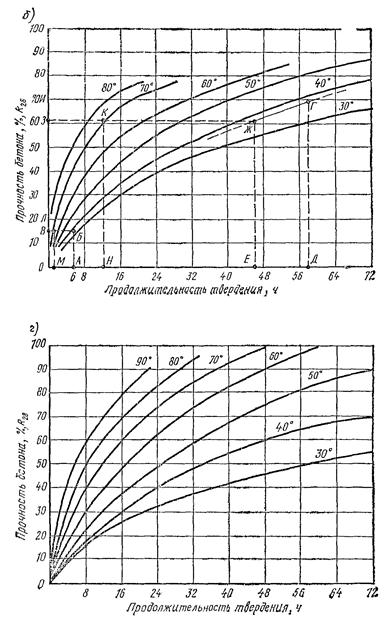

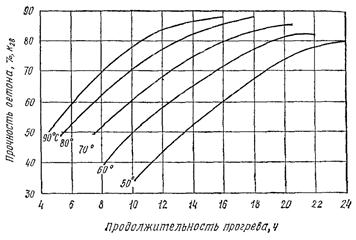

4.11. Продолжительность изотермического прогрева бетонов на плотных заполнителях в зависимости от заданной прочности по окончании выдерживания следует определять, пользуясь графиками на рис. 2 и 3, на которых приведены кривые твердения бетона при постоянной температуре. Далее приводятся примеры определения с помощью этих графиков режимов с переменной температурой бетона в процессе тепловой обработки.

Рис. 2. Графики нарастания прочности бетона марки М200 при разных температурах твердения

а, б - на портландцементе марки 400, 500; в, г - на шлакопортландцементе марки 400

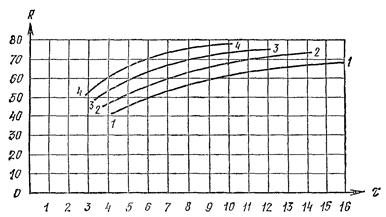

Рис. 3. Графики нарастания прочности бетона разных марок на портландцементе при температуре изотермического прогрева 80 °С

1, 2, 3, 4 - бетон соответственно марок М200, М300, М400, М500

Пример 1. Определить продолжительность изотермического прогрева бетона при температуре 70 °С в конструкции с Mп = 4 на портландцементе марки 400 до приобретения прочности 70 % R28 к концу остывания до 5 °С. Начальная температура бетона 10 °С. Скорость подъема температуры 10° в час, скорость ветра 15 м/с. Опалубка деревянная толщиной 25 мм.

Решение. Определяем величину относительной прочности за период подъема температуры. Продолжительность подъема температуры при средней температуре °С. Для этого из точки A (см. рис. 2, б) проводим перпендикуляр до пересечения с кривой прочности при 40 °С (точка Б). Величина прочности за время подъема температуры определяется проекцией точки Б на ось ординат (точка В) и составляет 15 %.

Определяем величину относительной прочности бетона при остывании. Используя формулу (12) и пренебрегая тепловыделением цемента, которое по окончании изотермического прогрева незначительно, определяем продолжительность остывания бетона:

При этом значения удельной теплоемкости бетона, его объемной массы и коэффициент теплопередачи опалубки принимаем по данным раздела 5, а среднюю температуру остывания определяем

Подставляя исходные данные для нашего примера, получим

Определим прочность бетона, приобретенную в процессе остывания.

Из точки Г, находящейся на пересечении прямой, соответствующей 70 % R28, с кривой прочности при 36 °С, опускаем перпендикуляр на ось абсцисс (точка Д), откладываем влево от точки Д отрезок, соответствующий продолжительности остывания 12 ч (точки Е), и проводим из точки Е перпендикуляр к оси абсцисс до пересечения с кривой прочности при 36 °С (точка Ж). Проекция отрезка ГЖ на ось ординат характеризует прочность бетона, приобретенную в процессе остывания (точки З-И), и составляет 9 % R28.

Определяем продолжительность изотермического прогрева как проекцию отрезка КЛ кривой прочности при 70 °С на ось абсцисс (отрезок МН), которая составляет 12 ч.

Пример 2. Определить прочность бетона в конструкции с Mп = 4 на портландцементе марки 400 при скорости подъема температуры 10 °С в час, температуре изотермического прогрева 70 °С, его продолжительности 12 ч и остывании со скоростью 5 °С в час до конечной температуры 8 °С.

Решение. Определяем величину относительной прочности бетона за период подъема температуры, как и в примере 1. Она составляет 15 % R28 (точка B на оси ординат рис. 2, б).

Определяем прирост относительной прочности при изотермическом прогреве за 12 ч как проекцию участка (точки Л, К) кривой прочности при 70 °С (отрезок ВЗ), что соответствует 46 % R28.

Определяем прирост прочности бетона за 12 ч остывания по кривой прочности при 38 °С как проекцию участка ЖГ на ось ординат. Отрезок ЗИ соответствует 9 % R28.

За весь цикл термообработки бетон приобретает прочность 15 + 46 + 9 = 70 % R28.

Для каждого конкретного состава бетона строительной лабораторией должен быть уточнен на опытных образцах-кубах оптимальный режим выдерживания.

4.12. Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой 1600 кг/м 3 и более следует определять по тем же графикам как бетонов на плотных заполнителях.

Продолжительность изотермического прогрева бетонов на пористых заполнителях с объемной массой менее 1600 кг/м 3 для достижения заданной прочности уменьшается со снижением объемной массы бетонов и должна определяться по графикам на рис. 4.

Рис. 4. Графики нарастания прочности керамзитобетона марок М50 - 1000 на портландцементе при различных температурах изотермического прогрева

4.13. На рис. 2 - 4 приведены усредненные графики нарастания прочности бетона с использованием которых продолжительность изотермического прогрева бетона определяется ориентировочно на стадии предварительных расчетов.

Окончательный режим тепловой обработки бетона конкретного состава устанавливается строительной лабораторией по результатам опытных прогревов образцов.

4.14. Для значительного сокращения продолжительности тепловой обработки и существенного уменьшения расхода энергии следует вводить в бетон добавку ННХК в количестве 3 % массы цемента. При температуре изотермического прогрева 40 °С, продолжительности изотермического прогрева 4, 6, 8 ч и остывании в течение 2 ч бетон на портландцементе достигает прочности соответственно 50, 55, 57 % R28. Введение добавки ННХК не допускается в случаях, указанных в табл. 32.

4.15. При тепловой обработке бетона необходимо стремиться к обеспечению возможно большей равномерности температуры в объеме конструкции, что приводит к сокращению продолжительности тепловой обработки и соответствующему снижению расхода энергии, а также к повышению однородности бетона.

4.16. Предельно допустимую скорость остывания бетона монолитных конструкций по окончании тепловой обработки следует принимать согласно п. 1.12 данного Руководства.

4.17. Скорость остывания : бетона стыков в первые 1 - 2 ч после окончания прогрева допускается до 20 °С в час, по мере остывания бетона скорость уменьшается.

4.18. Бетоны, замороженные после тепловой обработки по режимам с рекомендованными выше параметрами, в случае выполнения технологических требований, указанных в данном Руководстве, приобретают после оттаивания и выдерживания при температуре выше 0 °С около 100 % R28, а бетоны на шлакопортландцементах и бетоны, приготовленные на пористых заполнителях, - 100 - 110 % R28.

4.19. Для осуществления назначенного режима тепловой обработки бетона необходимо затратить определенное количество тепла в единицу времени или при электротермообработке бетона - определенную электрическую мощность. Требуемая мощность устанавливается теплотехническим расчетом отдельно для периода подъема температуры и для периода изотермического прогрева.

4.20. В период подъема температуры требуемая удельная тепловая мощность определяется по формуле

где Pп - требуемая удельная электрическая мощность, кВт/м 3 ;

P1, P2, P3 - удельные мощности, необходимые соответственно для нагревания самого бетона, опалубки и для восполнения теплопотерь в окружающую среду, кВт/м 3 ;

Р4 - удельная мощность, соответствующая интенсивности тепловыделения при твердении цемента, осредненно принятая равной 0,8 кВт/м 3 ;

tи - температура изотермического прогрева бетона, °С;

p - скорость подъема температуры бетона (средняя по объему конструкции), °С, ч;

tн.в - температура наружного воздуха, °С;

Cб - удельная теплоемкость бетона, принимается равной 1,05 кДж/(кг · °С);

Cоп - удельная теплоемкость материала опалубки или укрытия неопалубленных поверхностей, кДж/(кг · °С);

γб - плотность бетона, кг/м 3 ;

γоп - плотность материала опалубки или укрытия неопалубленных поверхностей, кг/м 3 ;

δоп - толщина материала опалубки, м;

K - коэффициент теплопередачи опалубки или укрытия неопалубленных поверхностей, Вт/(м 2 · °С) (см. п. 5.12);

Mопi - модуль опалубленной поверхности, для которой показатели опалубки равны: Cопi, γопi, δопi

Mопi = Fопi/V,

где Fопi - площадь указанной поверхности, м 2 ;

V - объем бетона конструкции, м 3 .

При периферийном электропрогреве бетона (см. разд. 8) величину P1 необходимо умножить на коэффициент C, равный при одностороннем прогреве конструкции толщиной до 0,2 м и 0,2 - 0,3 м соответственно 1 и 0,95, а при двухстороннем прогреве конструкций толщиной до 0,4; 0,4 - 0,6; 0,6 - 0,8 и 0,8 - 1 м - соответственно 0,97; 0,9; 0,82 и 0,75. Скорость подъема температуры опалубки в формуле (8) приближенно принимается равной половине скорости подъема температуры бетона.

Требуемая мощность (P4) для нагрева арматуры в бетоне в формуле (8) не учитывается в связи с ее незначительной величиной.

4.21. Величины требуемой удельной тепловой мощности при подъеме температуры бетонов на плотных заполнителях с объемной массой 2400 кг/м 3 при разной скорости подъема, утеплении опалубки, температуре наружного воздуха и модуле поверхности конструкции при скорости ветра 5 м/с приведены в табл. 7 - 9.

Оптимальными параметрами температурного режима тепловой обработки бетона с добавкой 3 5 % растворимого стекла от веса цемента являются скорость разогрева не более 20 С за 1 ч и температура изотермического прогрева 70 - 80 С. Во время тепловой обработки рекомендуется свободные поверхности изделий плотно укрывать водонепроницаемым материалом ( пленками из полимерных материалов, тонкой листовой резиной и др.), предотвращающими испарение влаги из бетона, что повышает его физико-механические показатели. [31]

Так, например, при толщине бетона изделий 200 - 400 мм, осадке конуса 6 - 7 см, расчетный режим в час при температуре 80 принимается следующим: на подъем температуры - 4 5 час, изотермический прогрев - 10 час, остывание - 2 5 час. [32]

Так, например, при толщине бетона изделий 200 - 400 мм, осадке конуса 6 - 7 см, расчетный режим в час при температуре 80 принимается следующим: на подъем температуры - 4 5 час, изотермический прогрев - 10 час, остывание - 2 5 час. [33]

Автоклавная обработка изделий обычно осуществляется при давлении 0 88 - 1 28 МН / м2 ( 9 - 13 ат), что соответствует температуре 175 - 193 С, повышение его до 1 67 МН / м2 ( 17 ат) может увеличить полноту гидратационных процессов и сократить длительность изотермического прогрева . Дальнейшее же повышение давления часто снижает качество бетона вследствие перекристаллизации возникших новообразований. [34]

Потери от разности температурных удлинений натянутой арматуры и устройства, воспринимающего усилие натяжения, например формы, происходят при такой тепловой обработке свежеотформованных изделий, когда температура арматуры и формы изменяется неодинаково. Изотермический прогрев формы , арматуры и свежеуложенного бетона позволяет устранить этот вид потери напряжений. [35]

Изометрический период прогрева в кассетах целесообразно разделять на два этапа: с подачей пара в отсек и термосное выдерживание при отключенном паре. Продолжительность изотермического прогрева зависит от ряда технологических факторов. При толщине изделий 10 см на установках Гипростройиндустрии она ориентировочно составляет при 90 - 95 С - 2 - 3 ч с подачей пара и 4 5 - 6 ч без подачи пара. [36]

Ниже приведен приближенный способ расчета; в основу его положены принципы, использованные канд. Расчет состоит в определении температуры изотермического прогрева , длительности разогрева бетона до этой температуры и изотермического прогрева, теплозатрат при прогреве. [37]

Поперечному сшиванию подвергали [3] также линейный поли-2 2 - ( 1 4-фенилен) - 6 6 -бис ( 3-фенилхиноксалин) путем изотермического прогрева в области температур от 425 до 490 С. Изменение температуры стеклования Tg вследствие изотермического прогрева использовано для характеристики кинетики процесса. [38]

В камеры непрерывного действия загружают свежесформованные изделия на вагонетках, а с противоположного конца туннеля камеры непрерывно выходят вагонетки с отвердевшими изделиями. В процессе своего твердения изделия проходят зоны подогрева, изотермического прогрева ( с постоянной максимальной температурой пропаривания) и охлаждения. [39]

Экспериментальная зависимость прочности бетона в суточном возрасте от продолжительности изотермического прогрева показывает ( рис. 9.11 а), что прирост прочности образцов бетона холодного и горячего без активизации при уплотнении вибрированием с частотой 50 Гц одинаков. Сочетание активизации с предварительным разогревом значительно повышает прочность бетона, и после пятичасового изотермического прогрева она в 1 7 раза превышает прочность холодного и разогретого бетона на неактивированном цементе. Термоакустическая активизация и двухчасовой изотермический прогрев бетона способствуют набору 50 %, а пятичасовой прогрев - 70 % заданной прочности бетона. [40]

Ниже приведен приближенный способ расчета; в основу его положены принципы, использованные канд. Расчет состоит в определении температуры изотермического прогрева, длительности разогрева бетона до этой температуры и изотермического прогрева , теплозатрат при прогреве. [41]

Камеры непрерывного действия отличаются более высокой производительностью. В соответствии с тремя этапами тепловлажно-стной обработки в них различают три зоны: подогрева, изотермического прогрева и остывания. Камеры непрерывного действия по конструкции делят на горизонтальные - туннельные ( одно - и многоярусные) и вертикальные башенные. [43]

Остывание бетона после прогрева должно протекать со снижением температуры для конструкций с М 3 не более 3 в 1 час, с Мп от 3 до 8 - 6 в 1 час с М 8 - 10 в 1 час. Остывание наиболее быстро протекает в первые часы по выключении тока и оно тем интенсивнее, чем выше была температура изотермического прогрева ( пропорционально разнице температур бетона и окружающего воздуха), затем интенсивность остывания постепенно замедляется. [44]

Для тяжелых бетонов с объемной массой менее 1200 кг / м3 применяют режимы со скоростью подъема температуры 40 - 50 С / ч и изотермическим прогревом при температуре 90 - 100 С. Такой оптимальный режим пропаривания обеспечивает получение прочности бетона, близкой к марочной, и в последующем прочность его увеличивается незначительно. [45]

Изотермический прогрев следует вести при максимально возможной и допустимой температуре, которая для бетона на БТЦ, на портландцементе и на шлако - и пуццолановом порт-ландцементах указана на стр. Для прочих цементов оптимальная температура прогрева устанавливается опытным путем. [1]

Изотермический прогрев означает прогрев при постоянной температуре. [3]

В период изотермического прогрева возможны колебания температуры и влажности бетона, способствующие дальнейшему нарушению его структуры. [4]

Расчет состоит из определений температуры изотермического прогрева , длительности разогрева бетона до этой температуры, термосного остывания и изотермического прогрева, а также теплозатрат при прогреве. [5]

Пропаривание при температуре 80 и продолжительности изотермического прогрева 15 - 20 час. [6]

Таким образом, силикатные бетоны подвергают более длительному изотермическому прогреву , чем цементные. Длительность автоклавной обработки вне зависимости от вида применяемого вяжущего увеличивается для ячеистых бетонов. [7]

При электротермообработке сборных железобетонных конструкций максимальную температуру изотермического прогрева принимают: для бетонов на портландцементе и быстротвердеющем портландцементе 80 С, для бетонов на шлакопортландцементе 90 С. [9]

Режим, состоящий из двух периодов-разогрева Tt и изотермического прогрева т2, обеспечивающий к моменту выключения тока заданный процент прочности бетона от его марки. В зависимости от условий производства возможен и для конструкций средней массивности. [10]

Экспериментальная зависимость прочности бетона в суточном возрасте от продолжительности изотермического прогрева показывает ( рис. 9.11 а), что прирост прочности образцов бетона холодного и горячего без активизации при уплотнении вибрированием с частотой 50 Гц одинаков. Сочетание активизации с предварительным разогревом значительно повышает прочность бетона, и после пятичасового изотермического прогрева она в 1 7 раза превышает прочность холодного и разогретого бетона на неактивированном цементе. Термоакустическая активизация и двухчасовой изотермический прогрев бетона способствуют набору 50 %, а пятичасовой прогрев - 70 % заданной прочности бетона. [12]

Начальная температура остывания принимается на 5 ниже средней температуры изотермического прогрева . [13]

Трехстадвжный - выдер - делквосу-я в процессе нагревания, изотермического прогрева и охлаждения. Время выдерживания определяется расчетом и составляет от 16 до 72 час. [14]

Читайте также: