Грохот для щебня принцип работы

Обновлено: 03.05.2024

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию грохота.

Классификация (сортировка) материалов

Классификация – это разделение сыпучих материалов в зависимости от размера их зерен или кусков. Таким образом, можно разделить смесь на фракции или классы, которые ограничены определенными размерами зерен или кусков.

Используются следующие виды классификации:

- Гидравлическая. Используется для того, чтобы разделить смесь на классы, в зависимости от скорости падения зерен в воде.

- Грохочение. Механическая классификация материалов при помощи сита. Чтобы разделить материал на фракции, через отверстия поверхности грохота приходят куски определенного размера, а остаются более крупные.

- Воздушная сепарация. Для классификации смеси на фракции учитывается скорость падения кусков в воздухе.

Грохочение является самым универсальным способом классификации, который позволяет разделить материал в зависимости от размера. Метод используется для классификации материала, размером 1-250 мм. Воздушная и гидравлическая сепарация позволяет разделять зерна, размер которых составляет менее 2 мм. Классификация необходима, чтобы подготовить материал к дроблению или вернуть его на повторное измельчение. Кроме того, классификация может применяться для получения готового продукта, который имеет состав определенной зернистости. Этот процесс называется сортировкой.

Классификация необходима для точного определения зернистого состава материала.

Грохочение – это самостоятельный процесс, но он может быть также вспомогательным, используемым при подготовке материала для проведения последующих операций. Как самостоятельный процесс, грохочение называется сортировкой, а как вспомогательный процесс – классификацией. Процесс грохочения выполняется с помощью сит или грохотов, главным элементом которых являются сита (цилиндрические или конические). Мелкие фракции проходят через отверстия сита, а крупные остаются на нем, отделяясь таким образом от мелких частиц.

Сита и ситовой анализ

Сита для просева материалов изготавливаются из металлических сеток или листов с прямоугольными или круглыми отверстиями.

Качество грохочения определяет КПД грохота. Процессу грохочения подлежит материал, куски которого имеют различную величину. После грохочения получают отсев и отход. Отсев – это частицы, прошедшие через сито. Отход – это частицы, не прошедшие через сито, вышедшие с другой стороны грохота. КПД зависит от типа и конструктивного исполнения грохота и колеблется от 70 до 85% (макс. 90%), и определяется рядом критериев. Основные критерии:

- форма и размер ячеек у сита, вид кусков материала;

- толщина слоя продукта на грохоте;

- влажность материала, который сортируется;

- скорость передвижения продукта на грохоте.

Форма и размер ячеек у сита – один из решающих и определяющих критериев и зависит от формы частиц материала. Если частицы имеют правильную форму в виде шариков, то и отверстия делаются круглой формы. Для других частиц применимы также продолговатые, прямоугольные или квадратные отверстия. Размер ячеек выбирается несколько большим, чем размер частиц.

Относительно толщины материала на грохоте можно сделать следующий вывод: чем слой материала на грохоте тоньше, тем качественнее и эффективнее работает грохот.

Чем влажнее сортируемый материал, тем сложнее просеивать мелкие фракции, так как они слипаются, собираясь в комки и задерживаясь на сите.

При невысокой скорости передвижения материала по ситу и при небольшой толщине слоя качество грохочения значительно лучше. Материал необходимо встряхивать на сите, чтобы он лучше сортировался и проходил через ячейки. Это предусмотрено большинством конструкций грохотов.

Грохот изготавливается из проволочных сит или стальных решет, которые и являются его рабочей поверхностью. Также рабочая поверхность грохота может изготавливаться из решеток из колосников.

Конструкция проволочных сит представляет собой сетки с квадратными или прямоугольными отверстиями, размер которых находится в пределах от 0,10 до 150 мм. В лабораторных условиях используются сита с более мелкими отверстиями, размер которых может достигать 0,03 мм.

Для изготовления листовых решет используются листы, толщина которых находится в пределах от 3 до 12 мм. В таких решетах имеются круглые или полукруглые отверстия размером от 5 до 50 мм. Чтобы отверстия не забивались материалом, их немного расширяют к низу.

Колосники – стержни с трапецевидным сечением. Выбор такой формы обусловлен удобством прохождения материала между колосниками.

Для того чтобы определить зернистость сыпучего материала, используется специальный набор сит, отверстия в которых в постоянном соотношении уменьшают от сита к ситу. Чтобы выполнить ситовой анализ, используют среднюю пробу материала. После просеивания взвешивают материал, который остался в каждом из сит и зерно, которое прошло сквозь последнее сито. Соотношение полученных весов материала дает представление о содержании различных классов зерен в используемом материале. Продукты, которые остались на сите, обозначаются размером отверстий сита, которые их задерживают.

Благодаря ситовому анализу можно определить характеристику зернистости просеиваемого материала, а также его гранулометрический состав.

Виды и способы грохочения

При движении материала относительно поверхности грохота происходит отделение его кусков определенной крупности. Относительное движение материала может создавать при движении сита грохота в горизонтальной или наклонной плоскости, либо на неподвижном грохоте, который установлен под большим углом, чем угол трения материала.

Для повышения эффективности грохочения, очень важен процесс расслоения материала. Для достижения этого эффекта при определенной частоте качения сита куски материала подбрасываются.

Грохоты характеризуются по двум показателям – Производительность и точность. При этом точность грохочения определяется как отношение веса просева к весу кусков такого же класса в исходном продукте.

Для определения производительности аппарата используется количество материала за единицу времени, которое было получено с 1 м 2 рабочей поверхности сита. Производительность может зависеть от плотности, влажности, размера и формы используемого материала. Кроме того, на Производительность может влиять способ подачи материала и размер сита. Из-за того что существует много факторов, которые влияют на Производительность, для ее расчета применяются эмпирические формулы.

Грохочение может производиться через одно или несколько последовательно расположенных сит.

Способы многократного грохочения:

- От мелкого к крупному. Грохочение выполняется через сита, расположенные в одной плоскости. Размер сит увеличивается от предыдущего к последующему.

- От крупного к мелкому. Сита расположены друг над другом, а размер отверстий в них уменьшается от верхнего к нижнему.

- Комбинированный способ.

Достоинства грохочения от мелкого к крупному:

- Наблюдать за ситами очень удобно, их проще менять и ремонтировать.

- Простота распределения разных сортов материала по хранилищам.

- Малая высота аппарата и необходимого помещения.

- Большая длина грохота.

- Значительный износ мелких сит.

- Малая четкость разделения материала на классы.

Достоинства грохочения от крупного к мелкому:

- Более высокое качество грохочения.

- Небольшой износ мелких сит.

- Большая высота оборудования.

- Сложность ремонта сит.

- Не очень удобный отвод разделенного материала.

Устройство грохотов. Принцип действия

По способу действия грохоты делятся на неподвижные и подвижные. Вид решётки делит грохоты на плоские и барабанные. В зависимости от конструкции решётки грохоты бывают колосниковые и решётчатые.

Неподвижные грохоты используются очень редко, так как они имеют низкую Производительность. Материал на такой грохот загружается из вагонеток, мелкие фракции проскакивают в отверстия между колосниками в грохоте, крупные скользят по нему, падая в дробилку. К положительным качествам неподвижных грохотов относится то, что они недороги, конструктивно просты, легки в обслуживании.

Подвижные грохоты конструктивно делятся на:

- дисковые,

- роликовые,

- колосниковые,

- цепные.

Дисковые грохоты. Размер фракций просева определяется расстоянием между дисками. Эффективность работы грохотов определяют диаметр дисков и их число.

Роликовые грохоты – это ряд параллельных осей, на которые насаживаются ролики, имеющие одинаковое направление вращения. Ролики устанавливаются на определенном расстоянии друг от друга, что обусловлено размером кусков отсева.

Цепные грохоты служат для разделения больших объёмов крупнокускового материала, как правило, руды. Они представляют собой цепи, движущиеся по роликам. Между цепями проскакивает материал в процессе грохочения. Более громоздкие куски, не попадающие межу цепями, удаляются на другом конце грохота.

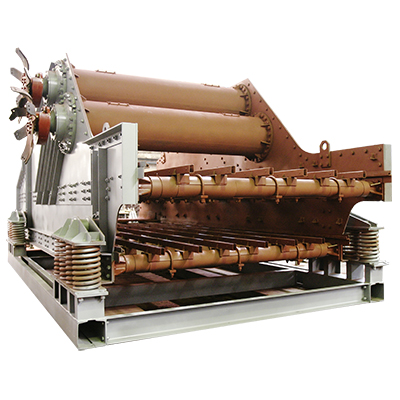

Барабанные грохоты используются наиболее широко в современной индустрии. Грохот представляет собой установленный под наклоном барабан с поверхностью из сетки. Грохоты барабанной конструкции используют для разделения сыпучих тел более чем на два класса. Барабанный грохот включает в себя цилиндр с ячейками, расположенными по всей поверхности. Цилиндр размещается под углом и приводится в движение от электродвигателя. Соединение выполнено через редуктор и коническую зубчатую передачу. Опорой цилиндра являются ролики. Упорные ролики предотвращают продольное смещение цилиндра. Поступает материал через воронку. Куски после просеивания падают в бункер, а куски, которые не проходят в отверстия цилиндра, транспортируются из грохота на вторичное дробление.

В барабанных грохотах сортировка материала происходит хуже, чем на плоских грохотах (качающихся и вибрационных). Грохоты барабанного типа не следует использовать при сортировании мелких материалов. Недостатки:

- плохо используется просеивающая плоскость;

- большой вес грохота;

- шум и пылеобразование в режиме работы.

Однако барабанные грохоты используют довольно широко, несмотря на выше названные недостатки, так как они довольно надёжны в работе.

Цилиндрический барабанный грохот

Цилиндрический барабанный грохот представляет собой открытый барабан, который может иметь многогранную, коническую или цилиндрическую форму. Для их производства используется сетка или перфорированные листы.

Барабан вращается на центральном валу, который установлен на опорных роликах или выносных подшипниках. Привод барабана производится при помощи зубчатой передачи. Барабанные устойства устанавливают под наклоном около 5°. По ходу материала отверстия для прохода нижнего продукта увеличиваются.

Многогранные грохоты, которые называются буратами, используются для достаточно тонкого грохочения. Такой аппарат имеет шестигранный барабан, который закрывается кожухом, из которого отсасывается пыль. Каждая грань барабана – это съемное сито. В таких устройствах можно легко и быстро сменить каждое сито.

Скорость барабанных грохотов составляет 0,5-1, 5 м/сек.

- Равномерное вращение барабана.

- Простота конструкции, обслуживания и ремонта.

- Сито легко забивается.

- Небольшая Производительность.

- Значительное пылеобразование и крошение материала.

- Для изготовления такого оборудования требуется большое количество металла.

Данные недостатки не очень существенны, поэтому такое оборудование практически полностью вытеснило вибрационные и качающиеся грохоты.

Качающиеся грохоты также находят широкое применение в промышленности. Они представляют собой наклонные под углом сита, делающие колебательные движения благодаря кулачковому механизму.

Кривошипный механизм приводит грохот в колебательное движение. Сито сотрясается, отсев проваливается в ячейки, отход перемещается вдоль сита, поступая впоследствии в дробилку. Часто качающиеся грохоты изготавливают многоярусными с целью отбора нескольких фракций одновременно. Материал поступает в верхнее сито, имеющее отверстия наибольшей величины. Крупные куски удаляются с верхнего сита в качестве отхода, а мелкие куски поступают в нижележащее сито с более маленькими отверстиями. Отход и отсев образуется вновь. Отсев идёт снова на более мелкое сито и т.д. Качающиеся грохоты отличаются высокой эффективностью при грохочении кусков более 13 мм.

Плоские качающиеся грохоты

Данный вид грохотов один из самых распространенных. Плоские качающиеся грохоты состоят из прямоугольного короба и сита, которому сообщается качение от движущегося механизма. При качении грохота материал перемещается по ситу. При этом верхний продукт сбрасывается, а нижний просеивается.

В таких грохотах короб устанавливают на 4-6 пружинные стержни, которые двигаются при помощи эксцентриков шатуна.

Длина хода сита, наклон короба и число оборотов двигателя определяется опытным путем, чтобы достигнуть необходимой производительности. Как правило, число оборотов вала составляет от 300 до 500 об/мин.

Плоские качающиеся грохоты используются для классификации мокрым и сухим способом для материалов, размер кусков которых составляет 50 мм.

- Компактность;

- Удобство обслуживания и ремонта;

- Высокая Производительность;

- Большая четкость грохочения;

- Малое крошение материала.

Среди недостатков следует выделить только неуравновешенность конструкции. Поэтому такое оборудование нельзя устанавливать на верхних этажах зданий.

Эксцентриковые качающиеся грохоты

Вибратор-вал установлен в стойке рамы на шарикоподшипниках. Такие грохотты оснащены двумя эксцентриками и противовесами. Короб с ситом крепится на подшипниках к валу. Короб концами укрепляется на пружинах на резиновые опоры. Эксцентриковый вал ссобщает коробу движения с амплитудой, которая равна эксцентритету r вала. Такие уствойства относятся к быстроходному типу, поэтому, как правило, их подвешивают на тягах с пружинами к потолочным балкам.

Инерционные грохоты применяются для разделения материалов на фракции по крупности. Максимальный размер куска у исходного материала равен 250 мм.

Эксцентриковый инерционный грохот состоит из короба, в котором размещены одно или два сита. На эксцентриковом валу подвешен короб. Эксцентриковый вал установлен на двух роликоподшипниках на основной раме. Электродвигатель приводит грохот в движение, через клиноременную передачу. Во время вибрации вала на короб передаются мелкие и частые колебания. Под воздействием этих колебаний материал хорошо расслаивается и совершается весьма качественное сортирование.

Производительность таких грохотов 4 – 300 куб. метров в час, колебательные амплитуды составляют 3 мм, двигатель имеет мощность 2,0 – 6,0 киловатт.

В вибрационных грохотах наклонное сито совершает частые колебания при помощи вибратора. Сито вибрирует с частотой от 900 до 1500 раз в минуту. Амплитуда колебаний составляет 0,5-15 мм. Элементы таких грохотов практически не связаны между собой. Поэтому колебание сита неравномерно и зависит от угловой скорости вала и других динамических факторов.

- Высокая Производительность и точность.

- Отверстия сита практически не забиваются.

- Компактность.

- Использование для тонкого и крупного грохочения.

- Простота регулировки и замены сит.

- Небольшой расход энергии.

Конструкция вибрационного грохота следующая. На пружинах установлены короб и сита. На подшипниках и стойках вращается вал с двумя шкивами, которые несут неуравновешенные грузы.

Вращающиеся шкивы вызывают центробежную силу инерции, которая сообщает коробу вибрации. Амплитуда колебания короба определяется динамическими факторами. Для грохотов такого типа необходимо равномерное питание материалом.

Такой же принцип используется и в электровибрационных грохотах. Сита в таких грохотах колеблются при помощи электрических вибраторов или электромагнита, через обмотку которого пропускается переменный ток.

Предназначены для разделения по крупности рудных материалов и находят применение как в мокрых, так и сухих процессах грохочения.

Предназначены для рассева сухих сыпучих материалов на несколько классов крупности частиц (до 6-ти фракций).

Предназначены для классификации сухих сыпучих материалов с относительно невысокой насыпной плотностью.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности по выгодным ценам. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи.

Какие грохоты можно заказать?

В зависимости от производственных целей и технологических задач вы можете купить оптимально подходящее для просеивания оборудование:

- грохоты для циклов рудоподготовки, обогащения и доводки обогатительных фабрик, перерабатывающих руды цветных, черных и редких металлов, а также золото- и алмазосодержащие руды;

- грохоты для углеобогатительных фабрик;

- грохоты для доменного и агломерационного производства металлургических комбинатов;

- грохоты для промышленности строительных материалов, в том числе для щебня, песка, песчано-гравийных смесей;

- грохоты для производства минеральных удобрений.

Кроме того, грохоты успешно применяются в производстве абразивных материалов, регенерации литейных песков, порошковой металлургии, фармацевтической и пищевой промышленности.

Принципы грохочения

В зависимости от крупности кусков исходного вещества и размера отверстий сита можно выбрать грохот для операций тонкого, мелкого, среднего и крупного грохочения.

У нас можно заказать грохот для сухого и мокрого просеивания, в том числе грохоты тонкого мокрого грохочения.

Преимущества грохотов НПК «Механобр-техника»

От самых маленьких до самых больших машин – площадь сит от 0,5 до 18 кв. метров, производительность от 0,01 до 1000 тонн/час. Сухое и мокрое просеивание, эффективная классификация любых сыпучих материалов и минеральных пульп.

-

Широкий диапазон регулирования параметров

Регулирование амплитуды и частоты вибраций с возможностью повышения частоты колебаний. Регулирование угла наклона грохота. Высокая точность разделения за счет индивидуального подбора параметров грохочения.

-

Надежность конструкции и высокая ремонтопригодность

Высокая надежность, долговечность и ремонтопригодность подшипниковых узлов значительно превышающая гарантийные сроки.

На грохотах 4-ого типоразмера (размер сита 1500 мм) и больше применены вибраторы блочного типа с фланцевым креплением виброблоков. Промежуточный вал крепится безболтовым способом. Каждый виброблок имеет по 2 роликовых цилиндрических подшипника. Короб грохота собран на высокопрочных болтах без применения сварки, в результате чего существенно увеличена жесткость и прочность конструкции, долговечность работы вибраторов, упростился их ремонт и замена подшипников.

-

Просеивающие поверхности любых типов

Металлические, резиновые, полиуретановые просеивающие поверхности от лучших мировых и отечественных изготовителей. Удобная и надежная система крепления и натяжения сит.

- Низкие эксплуатационные расходы За счет повышенного межремонтного периода и индивидуального подбора динамических параметров.

- Индивидуальный подход к исполнению Укрытия, звукоизоляция, бразгальные устройства.

-

Предварительные исследования.

Возможность оперативного внесения изменений в конструкцию грохота под индивидуальные условия эксплуатации у заказчика.

- Пусконаладка. Послепродажное обслуживание, поставка сменных деталей и запчастей.

Особенности сервиса

В зависимости от требований и возможностей заказчика возможны различные форматы сотрудничества. Так, предприятие может купить грохот, подходящий по функциональности и параметрам, а также получить следующий комплекс услуг:

- Предварительное обследование объекта, выявление индивидуальных факторов, определяющих требования к оборудованию.

- Разработка агрегата для грохочения по индивидуальным требованиям или адаптация купленного грохота под конкретные условия непосредственно на объекте.

- Проведение шеф-монтажа и пусконаладочных работ.

- Обслуживание, диагностика. Превентивный или срочный ремонт при необходимости.

Декларация о соответствии ЕЭС

НПК "Механобр-техника" оставляет за собой право изменять технические характеристики оборудования.

Знать все о барабанных грохотах очень полезно для организации некоторых производств — эти приспособления имеют свои сферы применения. Необходимо обязательно ознакомиться с грохотами для песка и грунта. Внимания заслуживают принцип работы, общая схема и устройство таких машин.

Особенности

Профессиональный барабанный грохот весьма громоздок и тяжеловесен. Он отличается от других устройств похожего назначения невысокой удельной производительностью на 1 машину. Потому его использование в производствах малоэффективно (КПД оценивается в 60-80%). Однако все же такую технику используют, учитывая неоспоримые достоинства:

- простоту конструкции;

- легкость обслуживания;

- равномерность действия;

- пригодность для неотложного технического сервиса;

- удобство очистки рабочей поверхности.

Принцип работы

Обычно грохоты состоят из двух секций. В отделении для загрузки используют перегородки, которые выполняют отражающую и перемешивающую функции. Важная часть схемы — рабочая зона. Именно в ней различные вещества сортируются по гранулометрическому показателю. Грохот ставят строго под определенным наклоном в сторону отверстия для разгрузки (от 3 до 8 градусов). Для действия устройства важно то, что бандажи корпуса движутся при помощи приводных роликов.

Вращение барабана создается при помощи электромотора. Трансляция усилия от электропривода происходит посредством открытой зубчатой передачи. При проворачивании рабочей зоны просеиваемый материал сначала поступает в приемный канал сепаратора.

Внутри механизма эти вещества движутся линейно. По пути от загрузки к разгрузке они преодолевают фильтрационный участок с перфорированными элементами.

Надрешетная масса, не прошедшая грохочения до конца, поступает в особые бункеры. А то вещество, которое все же обработали полностью, система сбрасывает прямо на ленту конвейера. Там проходит дополнительная сортировка для достижения большей однородности. Накопление обрабатываемой массы происходит в сберегательных отсеках. Угол наклона барабана определяется тем, насколько велика должна быть производительность, и какую гранулометрическую характеристику хотят получить на выходе. Не прошедший отбора продукт дополнительно дробят, либо подвергают иной обработке.

Барабанный грохот малого размера ставится обычно на крутящийся центральный вал. Более крупная техника вращается благодаря наружным бандажам. Приводные ролики обычно располагают вблизи приемного отделения. Там содержится меньше материала. Вращение происходит гораздо проще, почти исключены будут механические перегрузки. Обязательно предусматриваются так называемые опорные ролики. На них приходится основная интенсивность воздействий, и такие элементы полагается делать из особо прочных легированных сплавов.

Барабанные грохоты с течением времени заметно менялись. Несмотря на сохранение общего базового принципа, отдельные их части претерпели существенные переделки. Чаще всего используются барабанные грохоты с отверстиями в форме цилиндра. Такой способ просеивания материала позволяет достичь исключительно качественной сепарации. Куда реже встречаются системы с отверстиями кубической формы.

Щелевые барабанные грохоты ценятся за высокую степень унификации запчастей и легкость текущего ремонта.

Сферы применения

Наиболее востребована такая техника в горнодобывающей отрасли, в индустрии по выпуску стройматериалов. Находит она применение и на деревообрабатывающих комбинатах. С помощью грохотов барабанного типа можно сортировать фракции металлических и неметаллических руд, песка, каменного угля, асфальтовой крошки. Подходят они и для грунта, для кокса, для твердых отходов промышленности, для твердых бытовых отходов. Это обстоятельство особенно ценно для организаций, занятых вторичной переработкой и мусоросжиганием.

Барабанные сепараторы позволяют получать фракции величиной от 0,5 до 5 см. Часто такие установки используют как отдельные обособленные механизмы. Но они могут входить и в целые производственные комплексы или линии, работая в связке с просеивающими, дробящими, сортирующими машинами. Некоторые модели дополняют магнитными сепараторами. Это позволяет уверенно отделять металлические и содержащие металл включения от прочих объектов.

Барабанные грохоты находят применение в промывке глинистых руд. Тогда их принято называть промывочными грохотами, либо, еще короче, скрубберами. Системы для работы со щебнем, гравием и песком получили наименование гравиемоек, хотя в отдельных источниках встречается иной термин — гравиесортировки. Помимо внутреннего барабана, у них есть и внешний барабанный узел. Особый тип грохотов — бурат — находит применение на предприятиях по выпуску асбестового волокна и при рассеве графитового концентрата.

В отличие от обычных аппаратов бураты выполнены не в форме цилиндра, а в форме призмы. Причем эта призма имеет большое количество граней. В составе буратов выделяют 6 либо 8 сит плоской формы.

На асбестовых фабриках находят применение грохоты с крутящимся валом, на который помещены лопатки. Особый тип – бутары — ставят на вращающиеся цапфы мельниц на горнорудных производствах, чтобы улавливать скрап и большие куски породы.

В сельском хозяйстве барабанные грохоты также находят применение. Там они нужны, чтобы сортировать землю и компост. В деревообрабатывающей отрасли с их помощью сортируют отходы. Применяемые в коммунальном хозяйстве барабанные грохоты (как и в других сферах) могут использоваться совместно с иными машинами либо отдельно от них. Решение принимают сами инженеры и организаторы производств.

Щебень, применяемый в большинстве строительных работ, представляет собой сыпучий материал с размером зерна от 5 мм. Производится дробленка путем поэтапного измельчения каменистых горных пород – в их числе гранит, известняк, гравий, отходы горнодобывающей отрасли. Чтобы рассортировать сырье, используют грохот.

После того как дробилка измельчила пласты горной породы, разнокалиберные камни поступают на грохот – машину или аппарат, состоящие из встряхивающих и просеивающих поверхностей с отверстиями заданной длины и ширины. В устройстве может быть одно или несколько сит: в первом случае на выходе получается щебенка одной фракции, во втором число зависит от количества перфорированных решеток. При просеивании крупные частицы остаются на сите, а мелкие падают вниз под действием силы тяжести. Кроме разделения по размерам возможно рассеивание и обезвоживание сырья.

Дробленка встряхивается с помощью вибратора, передающего колебательные движения на рабочие органы. Колебания могут иметь разную траекторию: круговую, прямолинейную, комбинированную (сочетание круговой и прямолинейной). В зависимости от способа перемещения сортируемого материала либо характера движения решетки приборы делятся на такие виды:

- с неподвижной решеткой;

- частично подвижные (двигаются отдельные элементы решетки);

- вращающиеся;

- плоские подвижные – прямолинейные движения выполняет вся решетка;

- гидравлические – щебень перемещается за счет напора воды.

Другая классификация сортирующего оборудования основана на форме просеивающей поверхности. По этому признаку различают следующие разновидности:

- плоские – от неподвижных до полностью подвижных, в которых вибрирует вся рабочая плоскость;

- барабанные – с вращательным движением;

- дуговые;

- круглые.

В зависимости от расположения решеток бывают наклонные, вертикальные, горизонтальные машины для грохочения.

Обзор разновидностей

После того как дробилка измельчила горную породу, она первым делом попадает на колосниковый грохот, состоящий из нескольких ярусов решеток с продольными ячейками шириной примерно 300 мм. Крупный щебень проходит между колосниками – прочными брусками, разделенными мощными дистанционными шайбами. Решетки ставят горизонтально или под наклоном до 50°, регулируя угол в зависимости условий эксплуатации. Устройства бывают неподвижными и подвижными.

Конструкция максимально проста, надежна, позволяет работать с сырьем до 1200 мм и получать на выходе фракцию 200 мм. На подвижных моделях обеспечивается дополнительное дробление и получается более мелкая щебенка. Минусом является сравнительно невысокая производительность.

2. Инерционный грохот.

Преимущество – высокая интенсивность встряхивания и производительность. Недостаток – ускоренный износ ходовых узлов, высокая истираемость рабочей поверхности.

3. Грохоты вибрационного вида.

В общем виде конструкция аппарата включает эксцентриковый механизм, подвижный короб (он подвешивается на пружинах), неподвижную раму, достаточно жестко закрепленные двухъярусные сита – именно они являются рабочим органом. В качестве решеток используют износоустойчивые сетки из стальной проволоки или штампованные перфорированные листы.

Вибрационный грохот работает по принципу двойного действия: сначала осуществляется дробление, а затем просеивание сырья. С этой целью предусмотрена регулировка мощности и интенсивности колебаний. Кроме эксцентриковых приводов в машинах вибрационного типа применяют более современные инерционные приводные механизмы, работающие в режиме резонанса. Потребляют меньше энергии и более эффективно просеивают материал.

В качестве промежуточных используют конструкции с наклонными коробами. Горизонтальным коробом (или с минимальным углом наклона) оснащены мобильные грохоты вибрационного типа. В наши дни такие передвижные установки широко распространены в горнодобывающей отрасли. Они обеспечивают интенсивную вибрацию на высоких оборотах, оснащаются откидными защитными мостками, конвейером для транспортировки продукта

4. Барабанный грохот.

Часто приобретается для разделения на фракции и промывания глины, песка, щебня и гравия. В процессе обработки под влиянием силы тяжести мелкие элементы просеиваются сквозь перфорированные стенки барабана, вращение которого происходит под действием приводных роликовых опор. Крупные куски выгружаются в нижнем отсеке. Цилиндрический корпус устанавливают с небольшим наклоном — угол от 3 до 8° выбирается в зависимости от крупности сырья и требуемой производительности.

Сита в барабане собирают по длине, применяя несколько перфорированных частей, которые увеличиваются по мере продвижения к разгрузочному окну. Возможна комплектация двумя рабочими поверхностями – это обеспечивает двухфракционную сортировку. Модели делят на 3 разновидности – в зависимости от того, какова форма просеивающих отверстий:

- цилиндрическая – самая распространенная, позволяет добиться эффективной сортировки;

- кубическая – встречается реже, используется для влажного материала;

- щелевая – при повышенной влажности и большом разбросе гранулометрического состава сырья.

После сепарации получается дробленка фракции 5-50 мм, установку можно применять в составе технологической линии и как самостоятельный механизм. Положительными моментами является возможность промывки песка и щебня в барабанном грохоте, простота конструкции и технического обслуживания, равномерная работа. Минусы – громоздкость и невысокая производительность.

Стоимость популярных моделей

Цена зависит от сложности устройства, мощности, размеров и комплектации. Можно сэкономить, если купить б/у оборудование с небольшим сроком наработки.

Один из этапов изготовления щебня — дробление. Для этой цели применяют специальные комплексы, измельчающие и сортирующие материал. Они различаются по фракции, которую можно получить на выходе, принципу действия (давящие, надламывающие, истирающие, ударные) и типу питания (на электродвигателях, дизеле). Установки бывают также стационарными и мобильными. Первые подходят для крупных партий, вторые используются для измельчения малого объема. На российском рынке наиболее популярны китайские, европейские и отечественные марки. При выборе важно учитывать такие его особенности: потребляемая мощность, производительность, цена и предстоящий объем для переработки, нередко целесообразно воспользоваться арендой или приобрести б/у продукцию.

Они выполняют основную операцию производственного цикла — измельчение. Но в процессе задействованы и другие виды оборудования: питатели для подачи гравия и грохоты для щебня, очищающие его от примесей и сортирующие на фракции.

В зависимости от исходного размера сырья весь комплекс может включать несколько дробилок, питателей и грохотов для получения идеальной формы. По особенностям конструкции установок бывают конусными, щековыми, роторными и валковыми.

Разновидности дробильных установок

Работает по принципу раздавливания и разлома породы на куски кубовидной формы. Фракцию можно отрегулировать, материал долго находится внутри камеры, за счет чего лучше измельчается, а размер зерен получается равномерным.

Установка этого типа состоит из воронки, в которую подается сырье, и вращающегося конуса, двигающегося по возвратно-поступательной траектории. Конструкция способна оказывать и ударное воздействие. Конусная дробилка хорошо разламывает малопригодные в строительстве лещадные и игловидные куски. Она не занимает много места и проста в эксплуатации.

2. Щековые или шнековые.

Универсальные модели для любых твердых горных пород (щебня, гравия) и даже металлических сплавов. Действует на камни давлением и ударной силой.

Состоит из двух рифленых металлических плит (щек):

В более сложных вариантах обе сжимающие поверхности качающиеся. При движении подвижной щеки сырье зажимается и разламывается. Крупность загружаемых и выпускаемых камней регулируется положением плит относительно друг друга. За счет этого их применяют для крупного, среднего и мелкого дробления.

- Подвижная плита изнашивается быстрее, чем неподвижная, чтобы уравновесить этот процесс, приходится периодически менять щеки местами.

- Производит до 50% лещадного материала (плоский и игольчатый). Он не подходит для бетона и строительства дорог.

- Фракция, как и форма, далеко не всегда равномерные.

Несмотря на все минусы, модели наиболее популярны ввиду универсальности, простоты обслуживания и возможности измельчать крупные куски породы — до 150 см.

3. Роторные (молотковые).

Дробилки ударного типа только для малоабразивного сырья. Отличаются простой конструкцией и высокой производительностью. Внутри расположен горизонтальный вал с молотами. Во время вращения щебенка ударяется о стенки и друг друга, измельчаясь на мелкие зерна.

- Невозможно регулировать фракцию на выходе.

- Только для средних и мягких пород, при работе с твердыми механизм быстро изнашивается.

- Не используется для крупных камней.

Преимущественно применяются для получения мелкой крошки.

Такие дробилки для обработки щебня работают по принципу сдавливания зерен. Устроены очень просто: сырье поступает из питающего бункера к двум валам, вращающимся к друг другу, камни затягиваются между ними и измельчаются.

При помощи этих установок получают мелкую крошку — 2 мм. Размер зерен регулируется положением валов относительно друг друга: чем больше расстояние между поверхностями, тем крупнее они на выходе. Валы усиливаются рифлением или зубьями. Преимущества: однородная фракция и минимум пыли, недостаток один — они не подходят для крупных валунов.

Используются реже всего, подходят для загрузки одной фракции. Смесь из крупных и мелких зерен способна создать дисбаланс во время вращения и вывести систему из строя. Выбирается для шлаковой и вторичной щебенки до 100 мм. Внутри сырье разгоняется и измельчается из-за ударов о стенки, футерованные жесткими плитами. Размер камня регулировать невозможно.

Как выбрать дробилку?

Все виды дробильно-сортировочных машин подразделяются на стационарные и мобильные. Первые применяются на крупном производстве или рядом с месторождениями, где залежи расположены компактно и нет необходимости в транспортировке установки с места на место. Передвижную целесообразно купить для обработки небольших объемов камней, разбросанных территориально, или при выработке щебенки из строительных и некоторых промышленных отходов, колотого цемента или металлургического шлака.

Мобильные — варианты меньшего размера и смонтированные на шасси грузовика или гусеницы. Они менее продуктивные, чем стационарные, а за счет сложности конструкции цена выше. Но есть ряд плюсов:

- Для их монтажа на месте работы не нужно строить производственные помещения.

- Для транспортировки на небольшие расстояния используются собственные шасси, нет необходимости привлекать спецтехнику и тратить время на демонтаж оборудования.

- Они подходят для проката. Если нужно обработать мало материала, аренда мобильной модели — самый выгодный вариант.

Если выбирать по качеству получаемого сырья, то стоит обратить внимание на дробилки конусного типа — они производят кубовидные зерна однородной фракции и формы, количество лещадных минимальное. Щековые установки — универсальные, но разламывают породу по линиям слабого сцепления, поэтому плоских и игловидных камней на выходе очень много.

Молотковые отличаются самой высокой продуктивностью и тоже образуют мало лещадных зерен, но однородность фракции плохо регулируется. Как и валковые, их лучше использовать для получения мелкого материала.

Стоимость зависит от марки, производительности, размеров комплекса, дополнительных опций и типа измельчения.

| Модель и страна | Тип дробилки по конструкции и мобильности | Производительность в м3/час | Цена, рубли |

| Metso HP300 (Россия) | стационарная конусная | 200 | 16 500 000 |

| Komplet Lem Track 60-40 (Италия) | мобильная щековая | 60 | 9 700 000 |

| СМД-500 (Россия) | стационарная молотковая | 27 | 2 500 000 |

| XBM 2PGC 500х600 (Китай) | мобильная валковая (зубчатая) | 20-40 | 1 300 000 |

| СМД-741 (Россия) | стационарная щековая | 20-50 | 1 250 000 |

| КСД-600 (Россия) | стационарная конусная | 20-40 | 550 000 |

Купить собственную дробилку с завода стоит только для обработки промышленных объемов. Для регулярного измельчения небольшого количества сырья и ограничении в средствах можно приобрести оборудование б/у, при условии, что оно в хорошем техническом состоянии, а щеки, конус или молоты не изношены. Для разовых работ оптимальный вариант — прокат мобильной или небольшой стационарной модели.

Читайте также: