Горячий асфальтовый бетон быстро набирает прочность при уплотнении и остывании

Обновлено: 28.04.2024

Общая характеристика. Асфальтовыми называют битумоминеральные материалы: асфальтовые бетоны, мастики, черный щебень и др. По свойствам к асфальтовым близки дегтеминеральные материалы.

Структурообразование и формирование свойств асфальтовых материалов определяется не только свойствами органических вяжущих, но и их взаимодействием с минеральными компонентами. На границе раздела битум - минеральный материал происходят адсорбционные процессы. В результате формируются адсорбционные слои высокомолекулярных составляющих битума. Кроме того, битум попадая в зону межмолекулярных сил минерального материала, образует цепочки перпендикулярные к поверхности минеральных зерен. В ориентированном слое битума выделяют твердообразную зону, граничащую с поверхностью минерального материала и обогащенную асфальтенами и смолами, структурированную зону, состоящую из упорядоченно расположенных высокомолекулярных компонентов и диффузную зону, характеризующуюся слабым упорядочением и переходящую в объемный битум.

При полном переводе битума в асфальтовых материалах из объемного в ориентированное состояние достигается наибольшая прочность системы, которая зависит от толщины битумного слоя на минеральных частицах (рис. 13.8). Асфальтовое вяжущее, представленное смесью битума и минерального порошка-наполнителя, в котором толщина битумной пленки менее 1 мкм, обладает значительно большей прочностью, чем асфальтовый раствор и тем более асфальтобетон.

При объединении битумов с карбонатными породами протекают хемосорбционные процессы с прохождением реакции между CaCO3 и асфальтогенными кислотами:

Из битумно-полимерных мастик распространены битумнорезиновые, битумно-латексные и битумно-эпоксидные композиции.

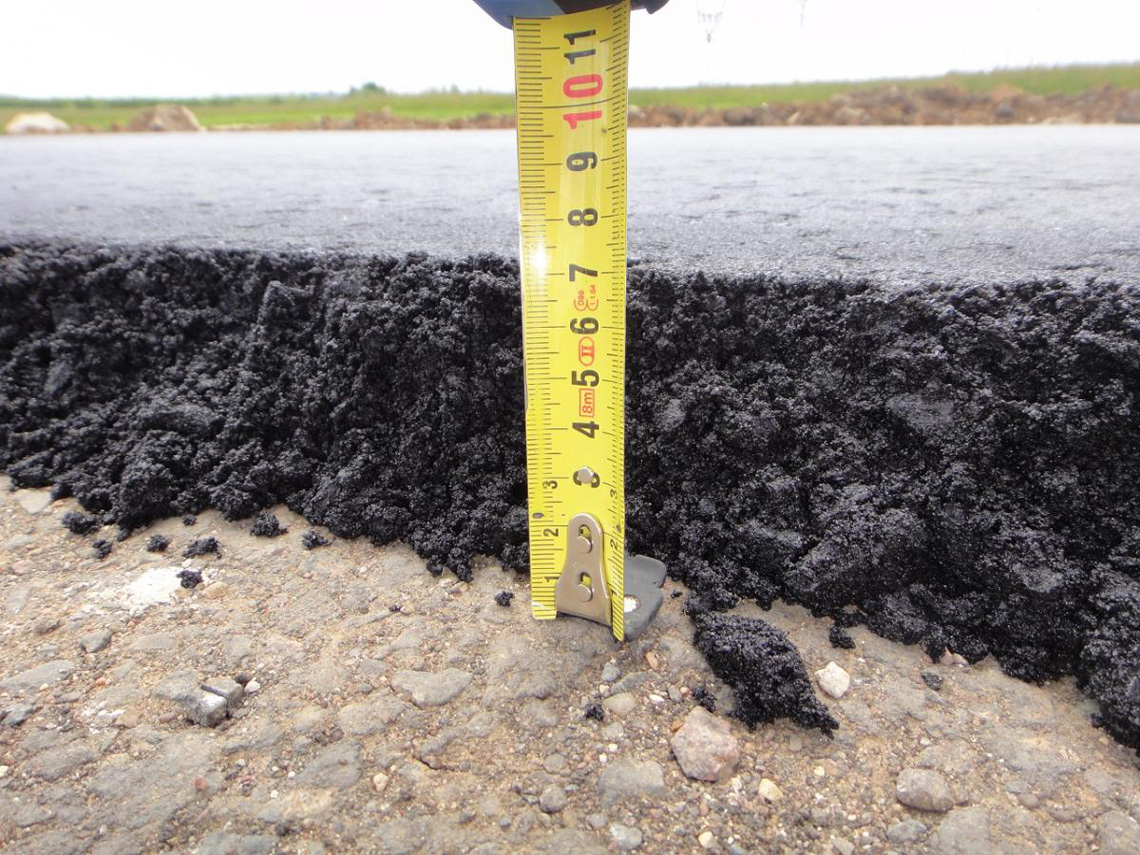

Асфальтовый бетон. Асфальтовым бетоном называют материал, получаемый в результате затвердевания уплотненной и рационально подобранной однородной смеси асфальтового вяжущего и минеральных заполнителей (рис. 13.9). В качестве минеральных заполнителей служат песок и щебень или гравий.

Асфальтобетонные смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на:

- горячие, приготавливаемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее120°С;

- холодные, приготавливаемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5°С.

Горячие смеси в зависимости от наибольшего размера минеральных зерен подразделяют на: крупнозернистые с размером зерен до 40 мм; мелкозернистые - до 20 мм; песчаные - до 5 мм.

Особенностью разрушения асфальтобетона по сравнению с цементобетоном является резко выраженная зависимость прочности от времени действия нагрузки и температуры (рис. 13.10).

На прочность асфальтобетона определяющее значение оказывают сцепление частиц между собой и внутреннее трение, возникающее между ними. Сцепление частиц в асфальтовом бетоне повышается с увеличением вязкости битума, если количество битума превышает оптимальное, величина сцепления снижается (рис. 13.11) и соответственно уменьшается прочность.

Внутреннее трение асфальтобетона определяется гранулометрическим составом минеральной части, формой и характером поверхности минеральных частиц. Оно растет с увеличением размера частиц, при замене гравия на щебень, окатанного речного песка на песок, полученный дроблением горных пород. Избыточное содержание битума, снижая величину сцепления частиц, одновременно уменьшает и внутреннее трение асфальтобетона.

Большое влияние на прочность оказывает плотность асфальтобетона, которая зависит от плотности минеральной смеси, соотношения расходов щебня и песка (рис. 13.12) вида и количества битума и степени уплотнения.

Плотность асфальтобетона влияет также на его водопоглощение, определяемое количеством сообщающихся между собой пор и водоустойчивость - отношение пределов прочности на сжатие водонасыщенных и сухих образцов при 20°С.

Разрушение асфальтобетона в условиях эксплуатации дорожных покрытий всегда носит усталостный характер. Зависимость прочности асфальтобетона (Rτ) от длительности (τ) действия нагрузки (P) приближается к виду:

где R - прочность при τ = 1 с.

Основным требованием, которому должен удовлетворять асфальтобетон, работающий в условиях повышенных положительных температур, является сдвигоустойчивостъ. На нее, кроме прочности при сдвиге влияют угол внутреннего трения, силы защемления зерен при сдвиге и силы сцепления, обусловленные свойствами битума.

Сопротивление асфальтобетонов сдвигу (Rc) в соответствии с теорией Н.Н. Иванова может быть выражено зависимостью:

где P - нормальное давление на площадке сдвига; φ - угол внутреннего трения материалов; С — зацепление минеральных зерен; Σ -сцепление, обусловленное битумными связями.

Повышение угла внутреннего трения φ и зацепления минеральных зерен С достигается увеличением в составе асфальтобетона количества щебня.

Многощебенистый асфальтобетон имеет более высокую сдвигоустойчивость по сравнению с малощебенистым в результате образования жесткого пространственного скелета из крупных зерен минеральной части. Повышение сдвигоустойчивости достигается также активированием териалов и созданием на их зернах контактных слоев высокоструктурированного битума.

Для характеристики пластичности асфальтобетона при положительных температурах служит показатель пластичности:

где R1 и R2 - пределы прочности при сжатии, МПа; v1 и v2 - скорости деформирования.

Коэффициент пластичности Kn для асфальтобетона в дорожном покрытии должен быть не выше 0,17.

С увеличением пластичности снижается сдвигоустойчивость асфальтобетона. Повышенная пластичность характерна для песчаных асфальтобетонов, при избыточном количестве битума и неоптимальном содержании битума и минерального порошка.

Для асфальтобетона характерны хорошо выраженные релаксационные процессы, т.е. процессы “перерождения” упругой деформации в пластическую. На характер релаксации существенно влияет начальное напряжение (рис. 13.13). При высоком начальном напряжении процесс релаксации протекает интенсивнее, чем при низких. При высоких положительных температурах интенсивность снижения напряжений служит показателем деформационной устойчивости, а при низких - трещиноустойчивости асфальтобетона. Для удовлетворительной работы асфальтобетона в покрытии при высоких температурах необходимо чтобы релаксация напряжений происходила медленно, а при низких как можно быстрее. Время релаксации (τр) для упруго- вязких тел к которым можно отнести и асфальтобетоны, находится из зависимости:

где η — вязкость, E - модуль упругости.

Модуль упругости асфальтобетона при температурных колебаниях изменяется значительно меньше чем вязкость, поэтому все факторы, способствующие увеличению вязкости, будут удлинять время релаксации и наоборот.

Обеспечение необходимых свойств асфальтового бетона в значительной мере достигается правильным выбором марки битума с учетом климатических условий, интенсивности движения автотранспорта, типа бетона и характера используемых материалов. Haпример, для первой дорожно-климатической зоны при строительстве автомобильных дорог первой и второй категории для марки смеси I при получении плотного и высокоплотного асфальтобетона рекомендуется использовать битумы БН 90/130, БНД 130/200 и БНД 200/300. Для второй и третьей дорожно-климатических зон не следует применять битум БНД200/300, зато рекомендуется более вязкий битум БНД 90/130. Эта тенденция еще более усиливается для асфальтобетона, который должен эксплуатироваться в IV и V до-рожно-климатических зонах. Для него рекомендуется использовать битумы марок БНД 40/60, БНД 60/90, БН 40/60 и 60/90. При повышении теплоустойчивости битумов важно в то же время для предотвращения излишней хрупкости асфальтобетона в зимний период, чтобы битум при повышенной температуре размягчения имел достаточную пенетрацию, характеризуемую глубиной погружения иглы.

По мере снижения категории и соответственно грузонапряженности дороги допускаются к применению менее вязкие битумные вяжущие.

Улучшение свойств асфальтобетонов достигается при введении различных добавок. Предложено и применяется большое количество добавок к битумным вяжущим: добавки-разжижители, пластификаторы, добавки, улучшающие адгезию битумов к минеральным материалам, повышающие огнестойкость, устойчивость к микроорганизмам и др. Разжижающие добавки содержат углеводороды близкие по составу к углеводородам, входящим в состав битумов. Это лигроин, керосин, мазут и др., вводимые в битум от 2 до 50% в зависимости от требуемой вязкости. Применение разжижителей, содержащих ароматические углеводороды, приводит к пластификации битумов. К добавкам, улучшающим адгезию битума к минеральным материалам, относятся поверхностно-активные вещества (ПАВ), содержащие полярные группы и увеличивающие подвижность звеньев высокомолекулярных соединений. Анионактивные ПАВ вводят в количестве 3-10%. Они повышают сцепление битумов, в основном с карбонатными материалами. Катионактивные ПАВ вводятся в меньшем количестве (0,5-3%) и повышают сцепление со всеми каменными материалами, особенно кислыми.

Важнейшим компонентом асфальтобетонов является наполнитель, который улучшает основные свойства материала, связывает битум на своей поверхности и структурирует его. Минеральный наполнитель способствует повышению прочности асфальтового вяжущего (рис. 13.14) плотности асфальтобетона и снижению расхода битума. В качестве наполнителя применяют тонкоизмельченные низкогидрофильные порошки из основных материалов - известняков, доломитов и асфальтовых пород. Иногда используют также пылеватые отходы промышленности. Содержание глинистых частиц в наполнителе должно быть не более 5%. Оптимальной является дисперсность порошка, при которой его удельная поверхность составляет 4000-5000 см2/г. Минеральный порошок, полученный из кислых горных пород, не оказывает на битум необходимого структурирующего влияния. Для снижения содержания битума пористость минеральных порошков должна быть не более 35%. Набухание в воде смеси порошка с битумом не должно превышать 2,5%. Эффективный способ улучшения качества наполнителя - его активизация обработкой битумом и поверхностно-активными веществами в процессе измельчения.

Основную часть асфальтобетонов по массе составляет минеральная смесь песка и щебня (рис. 13.15).

Пески применяют природные и дробленые из отсевов, желательно применение песков с остроугольными частицами, а также фракционированных, полученных смешением отдельных фракций в соотношении, обеспечивающем наибольшую плотность. По основным качественным показателям песок должен отвечать требованиям, стандартизованным на песок для строительных работ.

Одним из наиболее эффективных способов улучшения свойств песка является его физико-химическая активация, производимая в условиях обнажения новых поверхностей зерен. Активация песка может быть выполнена путем совместного дробления с известью, (2,5-4,5% массы песка) которая, активируя гидрофильную поверхность его зерен, одновременно является активным наполнителем битума, способствующим его структурированию и частично заменяющим минеральный порошок. Эффект активации проявляется тем лучше, чем ниже качество исходного песка.

В качестве крупного заполнителя для асфальтобетонов применяют щебень, полученный дроблением горных пород, металлургических шлаков, а также гравий. Марки по прочности, истираемости и морозостойкости щебня назначаются в зависимости от требуемой марки асфальтобетонной смеси.

Из методов проектирования составов асфальтобетона наиболее распространен метод, включающий определение гранулометрического состава щебня, песка и наполнителя; выбор соотношения между минеральными материалами из условия получения достаточно плотных смесей; назначение ориентировочного количества вяжущего с последующим его корректированием пробными замесами и испытанием образцов.

Исследованиями В.В. Охотина и Н.Н. Иванова было показано, что между плотностью и зерновым составом смеси имеется определенная зависимость. Наибольшая плотность минеральной смеси достигается в том случае, когда зерна каждой последующей фракции уменьшаются примерно в 2 раза:

где d1 - наибольший размер зерен минеральной смеси, устанавливаемый в зависимости от типа асфальтобетона; dm - наименьший размер зерен.

Величина, показывающая, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега (К). Наилучшие результаты по получению плотных минеральных смесей достигаются при К = 0,7-0,9.

Задавшись граничными значениями К - можно построить область зернового состава минеральной смеси, в пределах которой должен располагаться зерновой состав конкретной рассчитываемой смеси. Если масса первой фракции m1=y1, то массу второй фракции можно найти из условия m2=у1к, третьей - m3=y2к=у1к2, nой - фракции - mn=yn-1=y1кn-1.

В табл. 13.6 приведены рекомендуемые зерновые составы минеральных смесей для мелкозернистых горячих асфальтобетонов.

Ориентировочное количество битума рассчитывают с учетом рекомендаций табл. 13.7 по формуле:

где V0пор - пористость минеральной части испытанных образцов, %; ρ0 - плотность минеральной части асфальтобетона, г/см3; Vпор -заданная остаточная пористость асфальтобетона, г/см3; ρб — истинная плотность битума при 20°С, г/см3.

Содержание битума, уточняемое экспериментально, должно обеспечить требуемую остаточную пористость, определяемую по величине водонасыщения.

Готовая асфальтобетонная смесь с температурой 140-160°С транспортируется на строительный объект, где укладывается на специальную основу механическими укладчиками и уплотняется при помощи статических и вибрационных катков, поверхностных вибраторов и других специальных виброуплотнителей. Основание под асфальтовый бетон должна быть уплотненным, сухим и ровным, обеспечивать хорошее сцепление и принимать без значительных деформаций эксплуатационные нагрузки.

Близкими к асфальтобетонам по природе вяжущих и свойствам являются дегтебетоны.

Дегтебетоны - материалы, полученные уплотнением смеси дегтевых вяжущих, заполнителей и минерального порошка. В зависимости от вязкости дегтя дегтебетонные смеси разделяют на горячие и холодные. Для получения горячих смесей используют окисленные дегти и дегти, модифицированные добавками полимеров (поливинилхлорида, полистирола и др.) марок Д-6 и Д-5, а для холодных -Д-4 и Д-5 (марки дегтя отличаются вязкостью).

В зависимости от крупности зерен щебня дегтебетоны подразделяют на крупнозернистые (размер зерен до 40 мм) и мелкозернистые (менее 20 мм). Увеличение в бетоне количества щебня способствует повышению его плотности, водостойкости, коррозионной стойкости и стойкости против истирания. По показателям пористости дегтебетоны бывают плотными (пористость до 5%) и пористыми (6-12%). Введение в дегтебетоны минеральных порошков, полученных дроблением карбонатных пород, способствует повышению их плотности, прочности, водо- и морозостойкости.

Показатели физико-механических свойств плотных дегтебетонов должны соответствовать нормам, приведенным в табл. 13.8.

Дегтебетоны рекомендуется использовать для верхнего слоя дорог 3-й категории и нижнего слоя дорог 3-й и 4-й категорий. Устройство таких покрытий разрешается за пределами населенных пунктов, поскольку во время их эксплуатации возможно выделение фенола.

Укладка асфальта, как и многие другие мероприятия, имеет свои тонкости и нюансы. После укладки асфальта, практически во всех случаях, смесь подвергается уплотнению, чтобы обеспечить достаточно высокие характеристики, соответствующие современным требованиям. Однако для большинства разновидностей асфальтобетона требуется определенное время, чтобы набрать нужную твердость и прочность.

«В составе любого асфальта присутствует битумное вяжущее вещество, которое разжижается при укладке, чтобы смесь стала достаточно пластичной. Чаще всего это происходит путем нагрева асфальта до определенной температуры, однако для некоторых видов данного материала разогрев не требуется, что означает возможность быстрого запуска дорожного движения»

Таким образом, для различных асфальтобетонных смесей установлен разный срок набора прочности. Для ситуаций, требующих срочного ремонта дорожного полотна, существуют специальные виды асфальтобетона холодного типа, которым не нужно время для остывания и набора прочности, однако их эксплуатационные свойства не позволяют использовать материал для устройства автодорог.

Поэтому при дорожном строительстве используются горячие смеси, которые требуют относительно длительного времени на набор прочности, однако такие асфальтобетоны демонстрируют более высокие качественные характеристики.

Сколько времени должно пройти после укладки асфальта горячего типа

Горячий асфальт этот тот материал, которым покрыты практически все автомобильные дороги и пешеходные территории. Большинство разновидностей горячих смесей обладают достаточно высокими характеристиками, что и обуславливает их широкое использование.

«Горячим» материал называется по той причине, что для устройства качественного покрытия такой асфальтобетон должен быть разогретым. Также из этого вытекают некоторые нюансы, касающиеся технологии укладки горячего асфальта.

Особенности горячего асфальтобетона:

- Высокие эксплуатационные показатели (особенно у каменистых асфальтов);

- Нужен разогрев при укладке до температуры 110-150°С;

- Нельзя использовать материал при температуре воздуха ниже +5°С;

- Нижележащий слой так же должен быть не холоднее +5°С.

Из-за этих ограничений горячие асфальты используются только в период с поздней весы до ранней осени. Если производиться асфальтирование при низких температурах, смесь будет слишком быстро остывать, что негативно скажется на ее характеристиках и на процессе укладки.

Сколько ждать: после укладки асфальта горячего типа необходимо дать покрытию 24 часа, чтобы остыть и набрать достаточную прочность.

Сколько времени должно пройти после укладки асфальта холодного типа

Холодные асфальтобетоны имеют в своем составе специальные растворители, которые вызывают испарение углеводородов. Это позволяет укладывать материал без предварительного разогрева, из чего следует возможность всесезонного использования холодного асфальта – низкие температуры не создадут проблем при укладке и эксплуатации материала.

«В составе холодных асфальтов так же присутствуют специальные пластификаторы, которые препятствуют испарению углеводородов до того момента, как асфальт будет уложен»

Однако холодные смеси имеют и относительно невысокие характеристики, поэтому не пригодны для устройства покрытий. Основное их назначение – проведение ямочного ремонта дорожного полотна. Возможность использования в холодные сезоны позволяет производить ремонт в любое время, и в максимально сжатые сроки.

Особенности холодного асфальтобетона:

- Относительно невысокие физико-механические показатели;

- Материал не нужно разогревать перед использованием – достаточно температуры смеси от +5°С;

- Температура окружающего воздуха может быть до -10°С, а в экстренных случаях и до -20°С.

Сколько ждать: после укладки асфальта холодного типа нет необходимости выжидать длительное время, так как материалу вообще не нужно остывать ввиду отсутствия разогрева – открывать движение по участку можно практически сразу.

«В некоторых случаях холодные асфальтовые смеси используются не только для ремонта, но и для устройства покрытия. Однако это применимо только к небольшим частным территориям, предназначенным для пеших прогулок»

Выводы

Срок набора прочности для асфальтобетонных смесей будет зависеть от того, какая разновидность асфальта используется. В данном случае нас интересует способ испарения углеводородов (разжижения битума) – путем разогрева или добавления растворителей в состав смеси.

Таким образом, по данному параметру можно выделить 2 вида асфальта:

- 1. Горячий – нужен разогрев;

- 2. Холодный – не нужен разогрев.

Горячие смеси обладают более высокими характеристиками, и именно из них делаются автомобильные дороги и большинство других покрытий. После укладки асфальта горячего типа нужно выждать 24 часа.

Холодные смеси не имеют таких же высоких характеристик, поэтому дорожно-строительные компании используют их только для ямочного ремонта дорог. Так как смесь не нужно разогревать, применение материала возможно даже при минусовой температуре. Движение можно запускать практически сразу после проведения работ.

Температура асфальта при укладке, в первую очередь, зависит от используемой разновидности асфальтобетона. Также от типа асфальтовой смеси зависит область применения и температурный диапазон нагрева асфальта, требуемый для проведения работ по асфальтированию.

«Если асфальтобетонная смесь содержит много щебня из прочных горных пород, ее прочность и жесткость возрастают, вследствие чего перед укладкой смесь разогревается сильнее, чтобы обеспечить достаточную пластичность, необходимую для качественного уплотнения»

Укладка асфальта, производимая в соответствии с технологией асфальтирования, требует обязательного соблюдения температурного режима, так как это напрямую влияет на качество дорожного полотна.

Выделяют следующие основные виды асфальтобетона, отличающиеся по температуре при укладке:

Каждая разновидность имеет свои температурные диапазоны, допустимые при проведении работ. Температура асфальта при укладке также возрастает в зависимости от процентного содержания щебня или гравия.

При какой температуре укладывается горячий асфальт

Горячий асфальт является наиболее востребованным материалом для устройства прочных покрытий, так как обладает высоким качеством. Асфальтирование материалами из данной группы осуществляется с поздней весны до ранней осени (при температуре от +5°C), так как в холодную погоду будет происходить слишком быстрое охлаждение.

– Средняя температура асфальта при укладке (для горячих смесей) – 120°C.

Как температура укладки горячего асфальта изменяется при разном содержании горных пород

| Тип асфальта по содержанию горных пород | Температура перед укладкой | Температура асфальта при укладке (в процессе остывания) |

|---|---|---|

| А – 50-60% | 120-145°C | 120-100°C |

| Б – 40-50% | 110-130°C | 110-90°C |

| В – 30-40% | 105-120°C | 105-85°C |

| Г – песок из горных пород | 105-120°C | 105-85°C |

| Д – песок из осадочных пород | 85-110°C | 85-75°C |

Так как в процессе укладки смесь теряет температуру, разогревать материал следует не до минимального температурного порога, а до средних и максимальных значений, в зависимости от скорости асфальтирования.

При какой температуре укладывается литой асфальт

Литой асфальтобетон относится к горячим асфальтовым смесям, поэтому перед укладкой требует разогрева. Использование данного материала, как и других горячих смесей, допускает в теплые сезоны при температуре воздуха от +5°C.

- Средняя температура асфальта при укладке (для литых горячих смесей) – 220°C.

- В зависимости от погодных и технологических условий, а также от состава смеси, разогрев перед укладкой имеет температурный диапазон от 185 до 250°C.

Особенностью литого асфальта является отсутствие потребности в уплотнении, так как смесь самостоятельно набирает прочность в процессе остывания. Поэтому разогревать данный вид асфальта перед укладкой нужно с меньшим запасом, чем обычный горячий асфальтобетон.

При какой температуре укладывается холодный асфальт

Холодный асфальтобетон не обладает такими же характеристиками, как горячие смеси, поэтому используется не для устройства дорожного покрытия, а для ямочного ремонта и асфальтирования пешеходных зон.

- Данный материал не требует разогрева перед укладкой, достаточно поддерживать около 20°C.

- Может использоваться поздней осенью, ранней весной, а иногда и в зимнее время – до -10°C.

При этом температура асфальта при укладке, если речь и холодных смесях, не должна быть слишком низкой. Если сырье хранилось в холодных условиях, рекомендуется поместить его перед использованием в отапливаемое помещение. Также область применения можно разогреть перед укладкой, чтобы промерзлое основание не слишком быстро охлаждало асфальтовую смесь.

Из-за чего понижается температура асфальта при укладке

В процессе укладки асфальтобетон остывает в зависимости от следующих факторов:

- Температура воздуха – чем она ниже, тем быстрее происходит охлаждение.

- Температура основания для укладки – чем холоднее основание, тем быстрее теряется температура.

- Толщина асфальтового слоя – чем меньше толщина, тем быстрее остывает асфальт.

- Скорость укладки – чем дольше проводится асфальтирование, тем больше температуры потеряет асфальтобетон.

Учет данных факторов позволит точнее определить нужную температуру нагрева асфальтобетона.

Выводы

Средняя температура асфальта при укладке зависит, в первую очередь, от разновидности асфальтобетонной смеси:

- Температура укладки горячего асфальта – 110-130°C;

- Температура укладки холодного асфальта – не требует нагрева, около 20°C;

- Температура укладки литого асфальта – 190-230°C.

Также нужно учитывать, что в процессе асфальтирования смесь остывает по различным причинам, поэтому предварительный нагрев должен иметь запас.

Кроме того, температура асфальта при укладке должна быть увеличена, если горячий или литой асфальт содержит много щебня из горных пород. Чем выше содержание прочных и жестких пород, тем сильнее нужно разогреть смесь, чтобы получить достаточную пластичность.

Асфальтобетонное покрытие, используемое для асфальтирования автомобильных и пешеходных зон, может быть классифицировано по множеству параметров. От вида и состава асфальтобетона будут зависеть его эксплуатационные характеристики, область применения, технология укладки, стоимость укладки асфальта и многое другое.

«Асфальтобетонное покрытие – уплотненный слой или несколько слоев асфальтобетона, уложенные на подготовленное основание. Состав и пропорции компонентов могут отличаться, в зависимости от разновидности асфальтовой смеси»

В большинстве случаев асфальтирование в Москве подразумевает использование строго определенного асфальтобетона, однако а в некоторых случаях подойдет даже вторичный асфальтогранулят (асфальтовая крошка). Стоит обратить внимание, что на качество дорожного полотна влияет не только разновидность используемого асфальта.

Также играет роль дорожное основание, профессионализм дорожников, соблюдение технологии укладки асфальта и многое другое. Однако правильный выбор материала, из которого будет создано асфальтобетонное покрытие – один из самых важных моментов.

Основные виды асфальтобетона

Асфальтобетонное покрытие может отличаться по следующим основным параметрам:

- 1. По типу заполнителя (составу);

- 2. По температуре изготовления и укладки;

- 2.1. по необходимости в уплотнении;

- 3. По пористости;

- 4. По зернистости;

- 5. По типу;

- 6. По марке.

Классификация асфальтобетона (АБ) проходит не по отдельным параметрам, а по их совокупности. Вышеперечисленные критерии влияют на физико-механические свойства материала, а также на область его применения. Причем это может быть даже в рамках асфальтирования одной и той же территории, потому что при укладке часто используются несколько разновидностей асфальтобетона.

Также обратите внимание, что любая марка асфальта включает в себя сразу несколько подтипов материала с разными физико-механическими характеристиками. Поэтому в одну и ту же марку входят материалы, имеющие различное назначение.

Асфальтобетонное покрытие по составу (типу заполнителя)

В зависимости от типа заполнителя, входящего в состав асфальтобетона, можно выделить следующие виды:

- 1. Песчаный;

- 2. Гравийный;

- 3. Щебеночный и щебеночно-мастичный.

Песчаное асфальтобетонное покрытие чаще всего используется для устройства территорий, на которых не предполагается высоких и интенсивных транспортных нагрузок. В большинстве случаев это пешеходные зоны. Связан данный факт с тем, что песчаный асфальт имеет относительно невысокие эксплуатационные характеристики, однако для пешеходных зон их вполне достаточно. Также песчаный АБ отличается бюджетной стоимостью.

Гравийное асфальтобетонное покрытие на данный момент практически вытеснено щебеночно. В целом, гравийный асфальт использовался для устройства дорог общего пользования и пешеходных зон, так как имеет более высокие эксплуатационные характеристики. Однако для дорог I и II категории следует использовать более качественный материал.

Щебеночное асфальтобетонное покрытие обладает наиболее высокими физико-механическими характеристиками, чем предыдущие 2 варианта. Подходит для асфальтирования дорог любой категории, а также для строительства аэродромов. Для пешеходных зон, разумеется, щебеночный асфальт также может использоваться, однако это может быть неоправданно с экономической точки зрения.

В основе щебеночного АБ используется щебень из твердых горных пород, которые образовывают стойкий каркас покрытия. Также для повышения характеристик материала в состав включают специальные волокнистые добавки, например, целлюлозные волокна, таким образом получая щебеночно-мастичный АБ.

Асфальтобетонное покрытие по температуре укладки (+ необходимости в уплотнении)

К данной классификации принято относить 3 разновидности асфальтовых смесей:

- 1. Горячие;

- 2. Холодные;

- 3. Литые.

Горячий асфальт является основным материалом для строительства автомобильных дорог. Перед укладкой данную смесь разогревают до 110-120°C, а чтобы она не потеряла своих характеристик, температура воздуха при укладке должна быть от +5°C. Горячий АБ отличается достаточно высокими физико-механическими характеристиками, что позволяет создавать качественное асфальтобетонное покрытие. После укладки данная смесь требует уплотнения.

Холодный асфальт используется для ямочного ремонта дорог, а также для асфальтирования небольших территорий. Преимущество данной смеси в том, что ее не нужно разогревать перед укладкой, так как разжижение битума происходит за счет добавления растворителей. Благодаря этому холодный асфальт может использоваться даже при минусовой температуре.

Однако физико-механические характеристики смеси ниже, чем у горячего асфальта, поэтому для строительства дорог холодный АБ не подходит – используется для ямочного ремонта дорог, а также, чтобы создать асфальтобетонное покрытие для пешеходных зон. После укладки смесь требует уплотнения.

Литой асфальт является разновидностью горячего АБ, имея при этом ключевую особенность. Во-первых, физико-механические характеристики данного материала выше, чем у других горячих смесей, а во-вторых, литой асфальт не требует уплотнения. Имея жидкую консистенцию, материал самостоятельно набирает прочность и твердость в процессе остывания, имея остаточную пористость в пределах 2%. При укладке разогревается до 190-230°C.

Асфальтобетонное покрытие по пористости

В данной классификации играет роль остаточная пористость материала, выраженная в процентном соотношении. Выделяется 4 основных категории пористости, для наглядности взгляните на таблицу.

| Наименование | Процент остаточной пористости |

|---|---|

| Высокоплотные | 1 – 2,5% |

| Плотные | 2,5 – 5% |

| Пористые | 5 – 10% |

| Высокопористые | 10 – 18% |

Когда строится асфальтобетонное покрытие, более пористый АБ может использоваться в нижних слоях полотна для обеспечения стойкости к нагрузке. Однако это возможно только при условии, что верхние слои дороги будут покрыты плотным или высокоплотным асфальтом, чтобы обеспечить достаточную прочность и герметичность покрытия, защищая при этом нижний пористый слой.

Асфальтобетонное покрытие по зернистости

Зернистость определяется в зависимости от размера минеральных зерен:

- 1. Песчаные;

- 2. Мелкозернистые;

- 3. Крупнозернистые.

Кроме того, какие именно физико-механические свойства присущи материалу, играет роль и размер его фракций. Камень может быть раздроблен на мелко- и крупнозернистые фракции, а песок по умолчанию будет самой мелкозернистой фракцией.

Песчаные – диаметр фракций до 10 миллиметров. Можно получить лишь с помощью добавления песка в качестве заполнителя или одного из заполнителей. Как упоминалось выше, песчаный асфальт не обладает высокими эксплуатационными характеристиками, однако вполне подойдет, чтобы обустроить асфальтобетонное покрытие для пешеходных зон.

Мелкозернистые – диаметр фракций до 20 миллиметров. В основе может лежать щебень или гравий, при этом горный щебень обеспечит более высокие характеристики. Мелкозернистый асфальт используется, преимущественно, в верхних слоях покрытия, ложась на крупнозернистые смеси. Таким образом обеспечивается максимальная плотность, так как мелкие фракции заполняют пустоты между крупными.

Мелкозернистые смеси обладают высокой прочностью, однако больше подвержены формированию колеи. Эту проблему можно решить путем использования высококачественных составов.

Крупнозернистые – диаметр фракций до 40 миллиметров. В основе может лежать гравий или щебень. Используется в нижних слоях асфальтобетонного покрытия в качестве стабилизирующего слоя, а также обязательно в тандеме с более мелким заполнителем, чтобы обеспечить достаточно высокую плотность.

Асфальтобетонное покрытие по типу смеси

Тип смеси определяется процентным содержанием камня в составе. Также некоторые типы не предусматривают наличия каменных пород, подразумевая их замену на песок.

Данный тип подразумевает использование песка, полученного путем отсева при дроблении горных пород .

Данный тип подразумевает использование песка, полученного путем отсева при дроблении осадочных пород .

Асфальтобетонное покрытие по марке

Как упоминалось выше, каждая марка асфальтобетона включает в себя материалы с разными характеристиками плотности, зернистости, с разным составом и так далее. Поэтому для некоторых случаев больше подходит та или иная марка асфальтобетона, и не нужно везде использовать строго самую высокую.

| Марка | Описание |

|---|---|

| I | Пористость: высокоплотные, плотные и высокопористые. |

В составе могут присутствовать те же основные материалы, однако прочность и стойкость к климатическим условиям, при прочих равных, у II марки будет ниже.

К примеру, песчаный высокопористый асфальтобетон I марки нельзя использовать для укладки на автомобильные дороги. Хотя марка и высокая, песчаный асфальт будет уступать по характеристикам гравийному или щебеночному асфальтобетонному покрытию II марки.

Какую толщину должно иметь асфальтобетонное покрытие

Асфальтобетонное покрытие может иметь различную толщину, в зависимости от назначения асфальтируемой территории. Так, например, для тротуара достаточно одного слоя около 3-4 сантиметров, тогда как на скоростной трассе с высокой нагрузкой толщина асфальтобетона может доходить до 30 сантиметров.

Также важную роль играет то, какой именно асфальт будет использоваться при укладке. При прочих равных, песчаного асфальта потребуется больше, чем щебеночного, так как физико-механические характеристики последнего значительно выше.

Если стоит задача возвести асфальтобетонное покрытие толщиной более одного слоя, то нужно учесть пару нюансов:

- 1. Каждый слой следует отдельно уплотнить, чтобы добиться максимальной прочности и плотности.

- 2. Между слоями осуществлять проливку битумными эмульсиями, чтобы повысить адгезию.

- 3. Асфальтобетонное покрытие, особенно предполагающее высокие нагрузки, может дополнительно армироваться геосеткой между слоями асфальта.

Геосетка между слоями асфальтобетона может существенно усилить характеристики дорожного полотна, а также значительно продлить его срок службы. За счет своих свойств, геосетка укрепляет полотно, а также равномерно распределяет вертикальную нагрузку в горизонтальную плоскость.

Можно ли использовать асфальтовую крошку как асфальтобетонное покрытие

Забегая вперед можно сказать, что некоторые виды асфальтовой крошки обладают достаточно высокими эксплуатационными характеристиками, благодаря чему могут использоваться для строительства дорог, не предполагающих высокую нагрузку.

«Асфальтовая крошка или асфальтогранулят – измельченный асфальтобетон, снятый с дорожного полотна. В зависимости от того, из какого асфальта и каким способом изготовлена крошка, будет зависеть ее качество»

Другими словами, чем лучше было асфальтобетонное покрытие, из которого произвели крошку, тем выше будут характеристики асфальтогранулята. Поэтому, если будете покупать асфальтовую крошку, обязательно поинтересуйтесь, из какого места был взят исходный материал.

Например, крошка из песчаного асфальта с тротуара будет уступать по качеству грануляту из щебеночного асфальта, взятого с МКАД. Также на эксплуатационные характеристики крошки влияет способ ее изготовления.

Способы производства асфальтовой крошки:

- 1. Дробление дорожной фрезой в процессе снятия;

- 2. Дробление в стационарных установках.

Первый способ обеспечивает более высокое качество материала. Дорожная фреза срезает асфальтобетон с дорожного полотна, и сразу же его измельчает (с возможность задать размер фракций). После этого по ленте все той же дорожной фрезы крошка попадает в кузов самосвала, а затем незамедлительно доставляется на объект заказчика для укладки.

Второй способ дает более низкое качество крошки. Крупные куски асфальтобетонного покрытия помещают в специальные установки, которые их дробят (с возможность отсеять определенные фракции). После этого крошка отправляется на хранение. Именно из-за хранения снижаются ее характеристики, однако есть и преимущество – такой асфальтогранулят можно заказать даже зимой.

Выводы

Асфальтобетонное покрытие может классифицироваться по целому перечню параметров, каждый из которых влияет на физико-механические характеристики материала. При этом общее определение качества материала невозможно лишь по одному параметру, следует оценивать его только по совокупности.

Классифицировать асфальтобетонное покрытие, а точнее сам асфальтобетон, можно по 6-7 основным категориям:

- 1. Заполнитель (состав);

- 2. Температура изготовления и укладки;

- 2.1. необходимость в уплотнении;

- 3. Пористость;

- 4. Зернистость;

- 5. Тип;

- 6. Марка.

От типа заполнителя напрямую зависят эксплуатационные характеристики покрытия. Также определенные заполнители подходят для определенных объектов. Например, песчаный асфальт используется для асфальтирования пешеходных зон, а щебеночно-мастичный АБ подходит для автомобильных дорог самых высоких категорий.

От того, какой способ разжижения битума используется (нагрев или растворители) зависит и качество материала, и требования к технологии укладки. Горячие смеси нужно разогревать, а их укладка возможна только в теплую погоду с поздней весны до ранней осени.

Холодный асфальт может использоваться даже при минусовой температуре, не требует разогрева, однако имеет более низкие физико-механические характеристики, за счет чего используется для пешеходных зон и ямочного ремонта. Также существует литой асфальт, из которого можно создать качественное асфальтобетонное покрытие без необходимости в уплотнении.

Более пористый асфальт подходит для устройства нижних слоев асфальтобетонного покрытия. Асфальтобетон с низкой пористостью на основе горных пород обладает более высокой прочностью – используется для верхних слоев дорожного полотна.

Зернистость асфальта определяет размер его фракций. Более крупные фракции укладываются в нижних слоях АБ, а мелкие фракции в верхних слоях покрытия, повышая плотность и прочность.

Тип асфальтовых смесей зависит от заполнителя и процентного содержания камня в составе, а марка асфальтобетона определяет комплекс характеристик. Также асфальтобетонное покрытие, не предполагающее высоких и интенсивных нагрузок, можно соорудить из асфальтовой крошки, качество которой будет зависеть от исходного асфальтобетона и способа производства гранулята.

Асфальтовым бетоном называют искусственный каменный материал, полученный при твердении рационально подобранной и тщательно перемешанной смеси, состоящей из крупного и мелкого заполнителей, битума и минерального порошка. В отличие от бетона, асфальтовый раствор не содержит крупного заполнителя. Смесь, состоящая из битума и минерального порошка, называется асфальтовым вяжущим веществом.

В зависимости от температуры приготовления и укладки асфальтовые бетоны подразделяются на три типа.

1. Горячие приготавливают на вязких битумах при температуре (120-160) °C, укладывают при температуре не ниже 100 °С;

2. Тёплые приготавливают на вязких или жидких битумах при температуре (80-130) °C, укладывают при температуре (70-80) °C;

3. Холодные получают на жидких битумах или битумных эмульсиях, кладывают при температуре не ниже +5 °C.

По наибольшей крупности заполнителя различают асфальтовые бетоны крупнозернистые (до 40 мм), среднезернистые (до 20 мм), мелкозернистые (до 15 мм) и песчаные (до 5 мм).

Асфальтовые бетоны применяют при устройстве дорожных и аэродромных покрытий, а также для гидроизоляции.

Заполнители для асфальтобетона изготавливают из прочных, морозостойких горных пород. Зерновой состав заполнителей подбирают с учетом образования плотного каркаса, с минимальным объемом межзерновых пустот, что позволяет сократить расход битума и минерального порошка.

Минеральный порошок приготавливают помолом известняков, доломитов, а также отходов - доменных шлаков и др. Минеральный порошок позволяет сократить расход битума в асфальтобетоне. Содержание битума в асфальтовом бетоне изменяется в пределах от 4 до 9 % массы, а в растворе от 9 до 11 %. При смешивании с битумом на поверхности зерен минерального порошка образуются тонкие (3-5 мкм) оболочки битума с повышенной плотностью, при этом часть масел, содержащихся в битуме, поглощается системой открытых пор минерального порошка. Минеральный порошок повышает вязкость битума и теплоустойчивость асфальтовых бетонов, его содержание изменяется в пределах от 55 до 70 % массы битума (10-15 % массы асфальтобетона).

Асфальтобетонные смеси приготавливают на стационарных или передвижных асфальтобетонных заводах (АБЗ) (А.66, А.67). Основной агрегат АБЗ - асфальтобетоносмесители периодического или непрерывного действия, в которых производится перемешивание предварительно высушенных, нагретых до необходимой температуры и от-дозированных компонентов асфальтобетонной смеси. Транспортировка смеси к месту укладки и уплотнения производится автотранспортом, укладка - асфальтоукладчиками.

Уплотнение асфальтобетонных смесей осуществляется моторными катками массой от 5 до 20 т (рис. А.68, А.69). Прочность асфальтового бетона при сжатии зависит от температуры.

Коэффициент размягчения асфальтового бетона должен быть не менее 0,60-0,85, его пористость после укладки и уплотнения должна изменяться в пределах от 2,5 до 4,5 %.

Холодный асфальтовый бетон приготавливают на жидких битумах или эмульсиях. Его можно укладывать на влажное основание и вести работы при отрицательных температурах. Холодную асфальтобетонную смесь распределяют на заранее подготовленном основании. Плотность и прочность асфальтобетона повышаются постепенно при эксплуатации дороги. Твердение холодного асфальтового бетона обусловлено испарением летучих составляющих жидкого битума или распадом эмульсии.

Читайте также: