Гниет пол на приоре

Обновлено: 05.05.2024

Приветствую всех приороводов или тазоводов кому как нравится :-) Год как борт журнал не пополнял ипотека, покупка дома и т.д. Ну ладно хватит о хорошем теперь, о моей машине можно рассказать. Захотел её поберечь поставил на зиму в гараж и пересел на лютую бричку:

Ваз 21099 1997г.в инжектор GM. Но щас не о ней. (Потом может быть запись или даже её страницу сделаю там тоже интересного много).

А что приора, осенью 2018 отмыл, отчистил, так чисто и поставил в гараж(сухой), мечта одним словом, а не гараж.

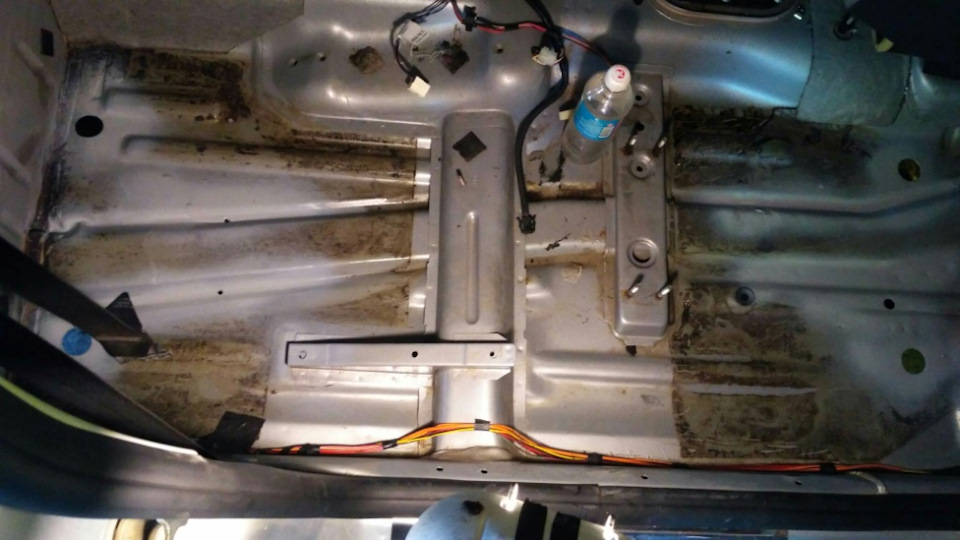

Весна настала, буду к выезду готовить, снял сиденья пока не скажу зачем, дай думаю гляну днище между делом, а то насмотрелся видео на ютубе. А сейчас вот думаю лучше бы наверное не лез, ездил бы и об этом не знал.

А ситуация такая, многие владельцы приор обнаруживают в своих машинах неприятный сюрприз в виде гнили под герметиком в районе порогов, та же беда застала и меня хотя когда ковролин убрал, потом шумку заводскую, днище на вид было в идеале, всё сухо никакого конденсата. Ковырнул герметик отвёрткой, а дальше по фото:

Вот такая ублюдская ситуация, я всё таки зато что этих инженеров на заводе Автоваза розгами сечь, одно только сомнение перед сменой или после.

Ну да бог с ними c убогими.

ВОПРОС К ЗНАЮЩИМ ЛЮДЯМ ПОСОВЕТУЙТЕ КАК ЭТУ РЖАВИНУ УДАЛИТЬ, ВЕДЬ ТАМ ГДЕ ЖЕЛЕЗО В НАХЛЁСТ НИКАК НЕ ПОДЛЕЗТЬ? Там где возможно я насадку на дрель одену и зачищать буду.

Самое правильное наверно продать её и что то другое купить, но пока альтернативы не вижу, та же веста

судя по видео обзорам цветёт не хуже приоры, да и чё-то не нравится она мне. Ино брать б/у тоже не хочу, а новую иномарку не получится купить ипотека душит.

ТАК-ЧТО ПРОШУ ЕЩЁ РАЗ ЗНАЮЩИХ ЛЮДЕЙ КАК ЭТУ РЖУ ГРАМОТНО ВЫВЕСТИ ХОТЯ ТОЧНЕЕ БУДЕТ СКАЗАТЬ ПРИОСТАНОВИТЬ? ВСЕМ ДОБРА. ТАЗЫ ВАЛЯТ…

P.S Писать о том что выгнать её на улицу облить бензом и сжечь к чертям не надо для меня это ваще не вариант.

P.S.S. Чем они на этом заводе занимаются не пойму.

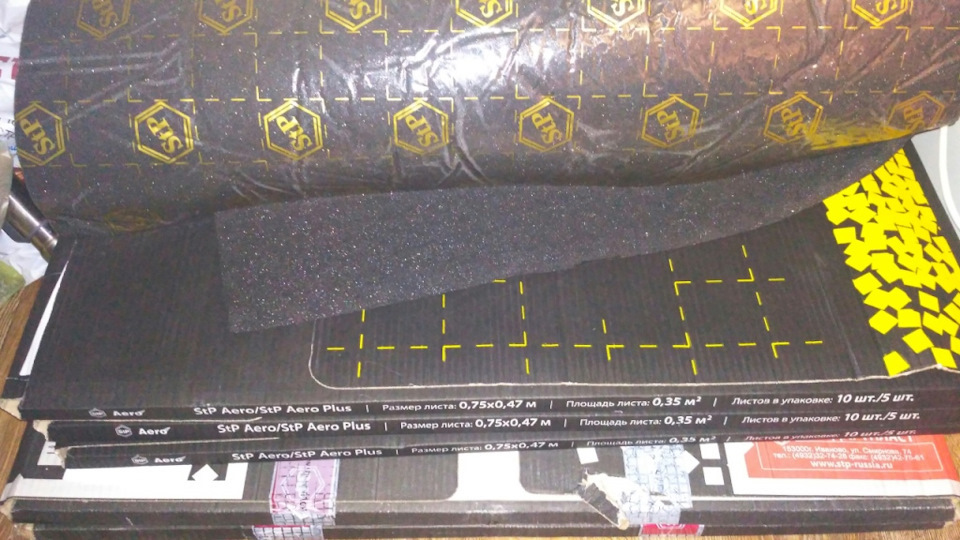

Доброго времени суток. Всем мы знаем, что во всех "наших жигулях" отвратительная шумоизоляция, более того, кузов как будто является акустическим усилителем шума! С момента покупки авто (3 года назад) я знал, что когда нибудь я займусь шумкой. И вот время пришло. Еще в прошлом году я просто по сказочному дешману, урвал на авито вибру stp. Вибропласт 1.8 мм по 100 руб за лист, aero+ по 200 руб за лист, лист бипласт премиум 15 за 100 рублей, ну и говняного сплэна 4мм. Почему говняный, опишу ниже.

Ну и пошел дербан салона:

После снятия ковролина и штатной шумки подумал о крыше

Сиденья сняты, и, как никак, удобнее вынимать будет обивку потолка.

На улице было 8 °С, пользовался строительным феном. Особо не извращался, не вижу смысла клеить 100 % площади, много обрезков остается.

Бипласта один лист у меня. И он остался в другом месте, а был на руках только смартмат, который докупал, он очень похож на бипласт, но тоньше. Стоит почти в 3 раза дешевле. Клеится и тянется хорошо.

С потолком все. По фоткам раз-раз, все быстро. А в реальном времени у меня ушло 5 часов, с разборкой.

На следующий день вернулся к полу. Немного пришел в ужас, хотя это у всех приороводов.

Опытному приороводу удивляться нечему, это абсолютно подавная болезнь всех тазиков. Дренажные отверстия, которые вроде бы должны отводить воду, наоборот, ее запускали в салон. Все заглушки, абсолютно все, не герметичны. Я, конечно, много времени топил за приору, мол, это лучший отечественный до появления весты, и типа как иномарка. Да нихрена. До иномарки нашим срать, да срать. Не удивлюсь, что веста через пару лет заболеет тем же самым. Следующий автомобиль у меня вряд ли будет лада. Да, это нотка грусти, ведь на все это дело я потратил 3 дня драгоценного времени и деньги. Но раз уж увидел ржавчину, значит надо ее убрать, и сделать на совесть.

Купил, что нужно:

Преобразователи ржавчины были, цинкарь многим известный. Без обезжирки никуда, диск лепестковый купил зря, потому что им не пользовался. Кисточки для мастики и преобразователя ржавчины. Ну а батарейки и флюс купил для выпендрежа, хотел оцинковать электролизом. Но почему то реакция не пошла, хотя батарейки цинковые. В общем то хватило и цинкаря.

Среди этой покупки "гвоздем программы" оказался 1к эпоксидный грунт:

Эпоксидный грунт во много раз защищает металл от коррозии и быстро сохнет. Поэтому решил раскошелится и взять его.

Далее цинкарь — в 3 слоя. Друг за другом обрабатывал. Пока сохнет одна сторона от цинкаря, зачищаю другую сторону пола салона.

Сначала была дурная мысль промазать полностью пол мастикой, слава Богу, я отошел от этой мысли, так как это все таки дикость, нежели разумное решение. Во-первых, вонища будет долгая и вредно для здоровья, а у меня грудной малыш. Во-вторых, в случае повторного разбора пола могут возникнуть проблемы. В-третьих, клеить виброизоляцию поверх мастики не имеет смысла, так она будет на ней играть (как на подушке), контакта с металлом не будет. Ну и в-четвертых мастика, по своему назначению, не для салона, а для наружки кузова.

Снаружи заглушки тоже промазал мастикой. И все места в салоне, откуда шла вода тоже ей намазал, в качестве герметика

Шумка Акцент премиум и Black iton 10. Их я докупал по обычным ценам. Стыки проклеил крепким армированным скотчем

Над коробкой оставил штатную шумку, а ту, что была в ногах выкинул, она очень долго сохнет, у меня нет столько времени. Под задними пассажирами, где бензобак, вообще стоит клеить, я думаю. Там нет шума. При сборке салона, я отодрал Black iton, и оставил только вибру, потому что диван не хотел защелкиваться.

От сплэна я отказался, так как за год, что он у меня пролежал, клей потерял свои свойства. К тому же он еще и скрипучий. Ну и третья причина — изначально это не автомобильный материал, а строительный утеплитель. Так же как и мастика. Короче, ИМХО, сплэн в жопу.

По деньгам:

1) Шумо-виброизоляция (на данном этапе) обошлась в 3300 рублей.

2) Материалы для обработки пола от коррозии — 800 рублей.

Ну и по ощущениям. Ездил пару дней и думал, что стало тише, щас как будто ничего и не делал. Не, ну, конечно, шум должен был снизится, плюс, в машине теперь хорошая термоизоляция. Зимой теплее, летом — прохладнее. Но впереди еще шумка дверей.

Всем доброго времени суток.

Перед собственно записью краткое предисловие.

Машина с момента покупки в 2010 году ( год выпуска 2007 по ПТС), принадлежала отцу, собственно он в основном за ней и следил.

В период с 2013 по 2017 год, по определенным обстоятельствам возможностей постоянного ухода не было.

В 2017 году я сдал на права и получил её в собственное распоряжение, отец пересел на новую калину.

По неопытности поначалу особо не вникал как оно работает, считай продолжал учится водить, маневрировать в потоке, обгонять на трассе и т.д.

Отъездил таким макаром всю зиму, со всеми её прелестями, вроде соли и реагентов.

Весной в салоне появился запах сырости.

Загнав машину на яму были неприятно удивлены и несколько даже прифигели. Днище на порогах, в особенности с правой стороны возле переднего колеса неслабо подгнило. Было принято решение в срочном порядке заняться. Во второй половине апреля собственно выдался отпуск и я вплотную приступил к ремонту.

Для начала решил начать с простого- левого порога, он выглядел пободрее.

Сперва конечно была вычищена вся ржавчина и обрезаны места с уже хреновым металлом.

Металл был обработан преобразователем ( к сожалению уже сильно позже прочитал что его стоит смывать содовым раствором), протерт мокрой тряпкой, и покрашен грунтовкой в 4 слоя.

С внутренней стороны отковыряна заводская вибруха и на холодную сварку посажен кусочек нержавейки. В поддомкратник через трубочку залит Цинкор-Д. После чего несколько слоев битумной мастики.

Расковыриваем её еще больше и добираемся до живого металла.

Насадкой на дрель и наждачкой по максимуму вычищаем это безобразие, проходимся преобразователем.

Находим в гараже также кусок нержавейки и подгоняем его по размеру.

Крепить решено на холодную сварку и клепки, ибо разводить еще один очаг ржавчины в виде сварки не хочется. Сверлим отверстия, подкрашиваем их тоже.

Закрепляем заплатку и любуемся результатом.Поскольку со стороны салона прилегание неплотное остается полость на всякий случай забиваем автопластилином.

С внешней стороны клепки промазывал герметиком. Ну и аналогично обработка битумной мастикой.

Ну и раз уж начал этим заниматься, снял брызговик, локер и накладки порогов, и там тоже повторил всю процедуру.

Всем доброго времени суток.

Перед собственно записью краткое предисловие.

Машина с момента покупки в 2010 году ( год выпуска 2007 по ПТС), принадлежала отцу, собственно он в основном за ней и следил.

В период с 2013 по 2017 год, по определенным обстоятельствам возможностей постоянного ухода не было.

В 2017 году я сдал на права и получил её в собственное распоряжение, отец пересел на новую калину.

По неопытности поначалу особо не вникал как оно работает, считай продолжал учится водить, маневрировать в потоке, обгонять на трассе и т.д.

Отъездил таким макаром всю зиму, со всеми её прелестями, вроде соли и реагентов.

Весной в салоне появился запах сырости.

Загнав машину на яму были неприятно удивлены и несколько даже прифигели. Днище на порогах, в особенности с правой стороны возле переднего колеса неслабо подгнило. Было принято решение в срочном порядке заняться. Во второй половине апреля собственно выдался отпуск и я вплотную приступил к ремонту.

Для начала решил начать с простого- левого порога, он выглядел пободрее.

Сперва конечно была вычищена вся ржавчина и обрезаны места с уже хреновым металлом.

Металл был обработан преобразователем ( к сожалению уже сильно позже прочитал что его стоит смывать содовым раствором), протерт мокрой тряпкой, и покрашен грунтовкой в 4 слоя.

С внутренней стороны отковыряна заводская вибруха и на холодную сварку посажен кусочек нержавейки. В поддомкратник через трубочку залит Цинкор-Д. После чего несколько слоев битумной мастики.

Расковыриваем её еще больше и добираемся до живого металла.

Насадкой на дрель и наждачкой по максимуму вычищаем это безобразие, проходимся преобразователем.

Находим в гараже также кусок нержавейки и подгоняем его по размеру.

Крепить решено на холодную сварку и клепки, ибо разводить еще один очаг ржавчины в виде сварки не хочется. Сверлим отверстия, подкрашиваем их тоже.

Закрепляем заплатку и любуемся результатом.Поскольку со стороны салона прилегание неплотное остается полость на всякий случай забиваем автопластилином.

С внешней стороны клепки промазывал герметиком. Ну и аналогично обработка битумной мастикой.

Ну и раз уж начал этим заниматься, снял брызговик, локер и накладки порогов, и там тоже повторил всю процедуру.

В линейке автомобилей Лада стоит выделить кузов Лады Приоры – он стал отправной точкой к распространению на Волжском автозаводе новой технологии подготовки кузова к эксплуатации в переменчивых природно-климатических условиях. Есть мнение, что Лада Приора гниет. Это не так, если кузов целый и не аварийный, то гнить он не будет. Правда сначала производства первые машины были с плохой оцинковкой, которые подвергались коррозии.

Больше всего коррозии подвергаются колесные арки, днище — поэтому оно обработано антикором еще с завода. К ним пристает грязь, поверхность этих деталей постоянно покрывается влагой.

Технология производства кузова на Автовазе: из чего он состоит

Производство автомобилей Тольяттинского автозавода отлажено. Сегодня в продаже до сих пор можно встретить новый кузов Лада Приора – потому что их наделали на несколько лет вперед. Мощности завода позволяют заниматься сборкой серийных моделей и опытно-промышленным производством.

Один из отделов до 2018 года занимался строго семейством «Приор». На АвтоВАЗ кузовное производство проходит на трех линиях по типам кузова: универсал, седан, пятидверный хэтчбек.

Процесс сборки кузова начинается со стальных рулонов – из них формируется рама, навесные элементы. К ним относятся двери, капот, крышка багажника и два бампера. После того как каркас будущего автомобиля сформирован и сварен, он проходит стадию грунтовки. Для этого его опускают в промышленную «ванну» со специальным грунтом для автомобилей. На этих этапах начинается «рождение» будущих гнилых Приор – если фосфатная пленка в отдельных участках металла слишком тонкая, она не защитит машину от коррозии.

На финальном этапе подготовки проходит машинная окраска, а затем сотрудники завода выполняют покраску мелких элементов внутри каркаса машины. Наконец, собранный, покрашенный кузов проверяют бригады специальных сотрудников, они проверяют соответствие качеству – отсутствие зазоров, правильное положение дверей, движение петель и т.д.

Оцинкован ли кузов Приоры

Качество обработки цинком кузовов семейства Приор менялось с каждым годом. В первые два года выпуска, когда завод собирал только седаны и пятидверные хэтчбеки, проводилась холодная оцинковка узловых соединений, в том же году обновили процедуру нанесения лакокрасочного покрытия. Машинам этого года производства уже 11-12 лет, их нещадно постигает ржавчина.

Начиная с 2009 года производилась частичная холодная оцинковка кузова. Состояние покрытия автомобилей прошедших лет производства зависит не только от качества нанесенного покрытия, но и от среды, в которой эксплуатировалась машина. В первые пару лет оно будет практически идеальным.

Технология холодной оцинковки Приоры подразумевает собой антифорезный грунт, в который включена лишь примесь цинка. Эффективность технологии мала по сравнению с другими общеизвестными. На металле с холодной оцинковкой толщина слоя составит всего 10 мкм. Таким слоем при частичной обработке покрываются узловые соединения, арки, днища, пороги и низ дверей.

Самостоятельная обработка кузовной детали Приоры обойдется не так дорого – все зависит от толщины наносимого Вами слоя. Особенности кузова Приоры подразумевают бережную обработку щелей, внутренних сторон кузовных элементов.

Гниет ли днище кузова Приоры

Гнилое днище автомобиля Приора – это страшный сон всех владельцев. АвтоВАЗ дает гарантию 6 лет без сквозной коррозии. Коррозия машин 2007-2008 года производства началась относительно рано – как было сказано ранее, проводилась грунтовка только узловых соединений.

На автомобилях, выпускавшихся с 2009 года, при обычных условиях эксплуатации коррозия кузовных элементов начинается только через 200 000 км пробега – это усредненный показатель. Коррозия начнется и раньше, если управлять автомобилем в очень неблагоприятных условиях – в сельской местности с большой влажностью.

Особенности кузовов Лада Приора

Три типа кузова семейства Приор выпускались серийно – пятидверный хэтчбек, универсал и седан. Отдельно производились купе – трехдверные хэтчбеки, которые пользовались более низким спросом, и для них пришлось немного переработать пропорции – увеличить задние крылья и ширину передних дверей.

Размеры кузовов отличаются незаметно – всего на несколько миллиметров (короче всего хэтчбеки – 421 см, длиннее – седан – 435 см). Показатель жесткости на кручение ВАЗ-2170 равен 12 000 Нм/град – выше относительно других моделей Лада, выпускавшихся в период дорестайлинговой Приоры.

Как увеличить жесткость кузова Лада Приора

Идеальная жесткость каркаса автомобиля ведет к снижению вибрации деталей автомобиля во время движения к нулю. Как следствие, снижается нагрузка петлей дверей и узловые агрегаты автомобиля – они меньше «расшатываются», а в салоне снижается уровень шума даже без дополнительной изоляции.

Главный плюс такой модернизации – улучшение курсовой устойчивости автомобиля. В поворотах машина будет чувствовать себя более уверенно, потому что, колеса будут проворачиваться с большей синхронностью и точностью.

Приору можно тюнинговать, увеличив жесткость на кручение на 25% — то есть, до 15 000 Нм/град.

Усиление сводится к установке следующих распорок:

- Прежде всего, под капотом ставится распорка спереди сверху и снизу, закрепляя «на месте» агрегаты и элементы подвески;

- Еще одна распорка в багажнике по периметру ставится вплотную к спинкам сидений и уменьшает люфт элементов задней подвески;

- Еще одним элементом, который ставится на Приоры реже, считается распорка на пороги. Ее установка «замкнет» некий дополнительный круг, усиливающий жесткость кузова на кручение. Главная задача этой распорки – равномерно распределить работу между колесными парами.

Что повлияет на жесткость кузова

Жесткость на кручение во всех автомобилях закладывается еще в момент определения толщины металла. Есть некоторый промежуток чисел, который подходит одновременно под два лимита. Первый – максимально допустимая масса автомобиля (слишком тяжелые кузовные элементы – это совсем не оптимальное решение). Второй – минимально допустимая толщина металла для приличной прочности каркаса машины.

В дальнейшем жесткость на кручение увеличивается с помощью внутреннего обвеса – заводских и кастомных (установленных автовладельцем деталей иных производителей) распорок, которые создают давление на противоположные концы кузова, тем самым снижая амплитуду их колебаний и саму вибрацию.

Читайте также: