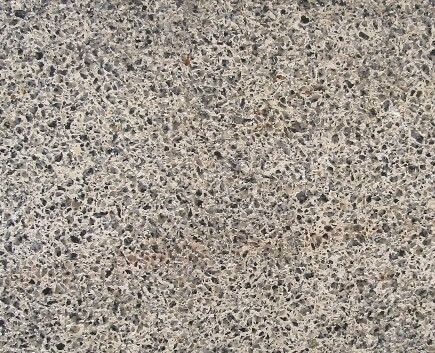

Фундамент с гранитной крошкой

Обновлено: 25.04.2024

Востребованным материалом в строительстве является гранитный бетон. Высокая прочность, долговечность, возможность применения с декоративными целями — наиболее ценные характеристики такого изделия. Его особые качества предопределены гранитным щебнем, добавленным в качестве заполнителя. Единственный недостаток бетона под гранит — это не низкая цена.

Низкая лещадность (процентное содержание плоских фрагментов) обеспечивает плотную трамбовку смеси и, соответственно, высокую прочность.

Состав смеси

Основными компонентами гранитного бетона являются:

- мелкозернистый песок;

- цементное вяжущее;

- гранитный щебень (мелкая галька, гравий);

- вода;

- специальные добавки для придания раствору дополнительных характеристик.

Прочность бетона под гранит абсолютно зависит от свойств заполнителя. Крошка гранита — идеальный вариант для бетонного раствора высоких марок. Ее добывают из скал с твердой породой, взрывая их. Большие глыбы дробят, получая гранитный щебень, который обязательно просеивают. Гранит в сочетании с песком формируют скелет искусственного камня, придавая отличную устойчивость к нагрузкам и снижая усадку. Это тяжелый бетон с удельной плотностью 1800—2500 кг/м3.

Камень, разбитый на мелкие фракции, улучшает характеристики бетонного раствора.

Преимущества бетона под гранит

- Высокая прочность на сжатие и растяжение.

- Гранитная крошка включает слюду, шпат, породы кварца и очень тверда.

- Устойчивость к образованию трещин и крошению.

- Хорошая морозоустойчивость и водонепроницаемость.

- Доступная цена и удобная транспортировка.

- Легкость утрамбовки.

- Простота монтажа.

Изготовление стройматериала

Чтобы расcчитать количество составляющих, необходимо выбрать соответствующую заданию марку бетона. Сухие ингредиенты тщательно замешиваются в бетономешалке строго по рецептуре. Постепенно добавляется вода, необходимые присадки, добавки. Компоненты должны быть без примесей, песок просеян, а вода очищена (подходит питьевая). В таблице представлено все необходимое для приготовления бетона на граните:

| Материалы | Инструменты |

| Гранитный щебень | Лопата |

| Цемент | Объемная емкость для замеса |

| Песок | Сито |

| Шлак или керамзит | Мастерок |

| Вода | Ведра для воды и готового раствора |

| Добавки, присадки | Молоток |

Раствор готовят непосредственно перед применением. Например, количество смеси для фундамента рассчитывается по формуле V=K*(L*B*H), где V- объем раствора, K- коэффициент усадки, L — длина, B — ширина, H — высота фундамента. Заводское производство обходится дороже, но обеспечивает:

- точность рецептуры;

- строгий лабораторный контроль;

- паспорт качества.

Получение мрамора из бетона

Реальность

Современный аналог дорогого камня имеет большое количество преимуществ.

Существуют технологии, позволяющие создать искусственный камень, напоминающий красоту природного по окраске и текстуре. Полученный эффектный, высокопрочный материал сохраняет привлекательность до 20-ти лет. В результате новые технологические приемы расширили область применения гранитного бетона в эстетическом плане. Его используют в изготовлении элементов интерьера, ландшафтного дизайна, памятников, надгробий, тротуарной плитки, в качестве облицовки.

Этапность изготовления

В промышленных условиях, когда требуются большие партии бетона, пользуются методом вибролитья и смесь уплотняется с помощью вибростола. Технология самостоятельного приготовления позволяет ручное встряхивание и включает следующие действия:

- Сухой цемент и просеянный мелкий песок берут в соотношении 1:2 и тщательно перемешивают.

- Заполняют смесью формы из полиуретана.

- Добавляют наполнитель (гранитная, мраморная крошки, галька), перемешивают.

- Вводят краситель — 1% от первоначальной цементной массы. Аккуратно помешивают, получая рисунок натурального камня (прожилки, точки, пятна, разводы).

- Постепенно вливают до 80% объема воды с подмешиванием пластификатора (1% от веса смеси) и ожидают эффекта расплывчатости (30 секунд). Доливают всю воду и перемешивают. Уплотняют путем встряхивания. Количество воды — 0,2 части от массы сухой смеси.

- Формы накрывают полиэтиленом до застывания.

Сфера применения

Материал имеет красивый эстетический вид и устойчивость к большим нагрузкам.

Диапазон охватывает строительства от заливки фундамента до сложнейших конструкций. Это аэродромы, путепроводы, атомные и гидроэлектростанции, мосты, эстакады, перекрытия. Использование мрамора из бетона удешевляет воплощение декоративных идей. Невероятная устойчивость к динамическим нагрузкам делает материал незаменимым для дорожных покрытий.

Бетон на граните имеет уникальное свойство «пружинить» и не разрушаться, воспринимая значительные колебания.

| Марка (М) | Класс (В) | Морозостойкость (F) | Водонепроницаемость (W) | Использование |

| 100 | 7,5 | 100 | 2 | Подготовительные работы: основа для фундамента, дорожки, стяжки, предварительное напольное покрытие |

| 500 | 12,5 | 150 | ||

| 200 | 15 | 200 | 4 | Панели, блоки, этажные перекрытия, технологические пояса |

| 250 | 20 | Дорожки, фундаменты, стены, лестницы | ||

| 300 | 22,5 | 200 | 6 | Монолитные конструкции, подпорные перекрытия, колонны |

| 350 | 25 | 300 | 8 | |

| 400 | 30 | 300 | 12 | Банковские хранилища, мосты, гидротехнические сооружения |

| 450 | ||||

| 550 | 40 | 300 | 14 | Не рекомендуется для бытовых целей |

| 600 | 45 | Применяется в сооружениях, подверженных серьезным нагрузкам — аэродромы, метро, мосты |

Гранитный щебень применяется в случае необходимости получить бетон высоких марок. Гранит добывают в гранитных карьерах, где монолитные каменные глыбы раскалывают взрывами. Получившиеся после взрыва валуны гранита направляются в специальные дробилки. Проходя через дробилки, гранит раскалывается на камни разных размеров. Гранит после дробления проходит через сеть грохотов (как правило, это грохоты Гризли), где сортируется по размерам.

На определенном этапе в накопительные бункера попадают камни примерно одного размера. Подходящий размерами для заполнителя гранитный щебень попадает в отведенный для него накопитель.

Остаток мелких фракций после грохотов передается транспортерами на просеивание, которое проводят на промышленных вибрирующих установках – ситах.

После просеивания также мелкие фракции поступают в накопитель щебня. Мельчайшие фракции – крошка, накапливаются отдельно. Крошку также используют в качестве заполнителя в бетоне из гранитной крошки.

Гранитный щебень подразделяют на:

- Прочный, марки 800-1200.

- Высокопрочный, марки 1400-1600.

- Стойкий к низким температурам или морозоустойчивый, марки 300-400.

Достоинства, недостатки и особенности материала

При отливке железобетонных конструкций гранитный щебень в качестве заполнителя используется для повышения их прочности, а значит — срока службы.

Преимущества

К основным плюсам гранитного бетона относят:

- высокая прочность по отношению к бетону с другими заполнителями;

- устойчивость к критически низким температурам, что особенно актуально для районов Крайнего Севера;

- универсальность материала, его можно применять при отливе ЖБИ разных сфер применения.

Есть и дополнительные преимущества гранитного бетона, особенно с заполнителем из крошки: принято говорить о возможности такого бетона принимать и поглощать колебания, попросту — пружинить. Это свойство обусловило применение бетона из гранитной крошки и мелкого щебня для отлива:

- взлетно-посадочных полос аэродромов;

- мостов и путепроводов;

- автомобильных дорог повышенной нагрузки и так далее.

Следует отметить и высокую прочность бетона на граните на сжатие и растяжение, следовательно — его стойкость и к высоким температурам.

Недостатки

Главным недостатком бетона на граните надо считать высокую цену на заполнитель — гранит, а значит, и общая стоимость выше, чем на бетон с заполнителем не из гранита.

Особенности заполнителя

При использовании гранита требуется обязательно измерять его радиационный фон, так как есть месторождения с повышенным уровнем радиации этого камня.

Сферы применения бетона на граните

Благодаря повышенной прочности и устойчивости к пиковым температурам гранитный бетон используют во многих направлениях, в том числе для:

Каменная крошка бывает разных цветов, но каждый цвет состоит из нескольких оттенков. Продается в металлических или пластмассовых ведерках в виде густой массы по 14 – 20 кг. Наносится на поверхность шпателем до получения ровного слоя.

Крупная каменная крошка хороша для отделки фасада, особенно для цоколя, мелкая – для внутренних работ. Сейчас в продаже можно встретить кварцевую, гранитную и мраморную крошку. Они великолепно противостоят непогоде, а мраморная крошка ко всему прочему еще и потрясающе смотрится. По мнению специалистов, если при внутренней отделке офисов декоративные штукатурки используют на больших площадях, то в коттеджах и квартирах их лучше применять на небольших поверхностях или для акцентирования отдельных фрагментов интерьера: проемов, ниш, выступов, арок, коробов, стоек и т. п. И поскольку каменная крошка все&таки более холодный материал, чем, например, обои, он уместнее в нежилых помещениях: в ванных комнатах, коридорах, холлах и др. Снаружи штукатурку можно использовать для оформления как всего здания, так и для отдельных архитектурных элементов, которые в результате будут выглядеть ничуть не хуже облицованных искусственным камнем.

Четкая классификация видов каменной крошки отсутствует. Условно их можно разделить на группы по нескольким признакам:

• По типу растворителя. Существует каменная крошка как на водной основе, так и на базе органического растворителя. К настоящему времени почти все производители либо уже прекратили выпускать последние, либо с этого года перестали завозить их на российский рынок.

• По типу наполнителя. Все рассматриваемые материалы представляют собой смесь акрилового связующего с наполнителем. В качестве наполнителя, как правило, используются мраморные гранулы. К ним иногда добавляют гранитную и/или кварцевую крошку, и только изредка можно встретить штукатурки, в которых наполнителем является только цветной кварц.

• По способу окрашивания гранул. Для придания штукатурке большей декоративности иногда используют смесь гранул нескольких цветов. В ход идет как крошка природного цвета, так и колорированная органическими или минеральными красителями, что значительно расширяет цветовую палитру материала.

• По размеру гранул. По величине гранул штукатурки этого типа делятся на следующие группы: крупнофактурные (3-5 мм), среднефактурные (1,5-2,5 мм), мелкофактурные (0,5-1 мм), тонкофактурные (менее 0,5 мм). На упаковке не всегда обозначаются эти размеры, но обязательно указывается группа, к которой принадлежит материал. Гранулы имеют не произвольную, а сферическую форму – они предварительно окатываются, а затем калибруются. Это делается для того, чтобы острые грани не царапались при вашем прикосновении к поверхности. Материал с одним и тем же названием может выпускаться в нескольких вариантах, различающихся лишь величиной частиц. Размер гранул определяет не только внешний вид (степень фактурности) поверхности, но и расход состава – чем они крупнее, тем расход выше. При этом, естественно, меняется и цена квадратного метра покрытой штукатуркой поверхности.

Так как масса содержит крупинки натуральных камней, покрытие считается очень тяжелым, да и экономичным его не назовешь: на один квадратный метр уходит от 2,5 до 4,5 кг "камушков". Зато каменная крошка хорошо держится на стене, "дышит", отлично маскирует неровности, легко моется и мыльным раствором, и водой.

Одним из достоинств покрытия из каменной крошки, достоинств, переходящих в недостатки, является его прочность. Если вы решите заменить покрытие из каменной крошки, отодрать его можно будет только вместе со стеной, потому что после нанесения поверхность становится монолитом. Новый материал (обои или краску) придется наносить сверху, прямо на камешки, предварительно выровняв поверхность шпаклевкой.

Покрытия из мраморной крошки изменяют цвет в зависимости от угла зрения и от освещения. Этот материал рекомендуют покрывать сверху прозрачным лаком – так он лучше сохраняет свое сияние.

Достоинства каменной крошки:

- Можно наносить на бетон, пенобетон, гипсокартонные панели, цемент, штукатурки и т. д;

- Не выцветает под воздействием ультрафиолетовых лучей;

- Особо устойчива к механическим воздействиям;

- Может противостоять любым погодным условиям, не боится воды, мороза и жары;

- За счет пористой структуры позволяет стене "дышать";

- Паропроницаемость;

- Очень долговечное покрытие.

Недостатки каменной крошки:

- как и все покрытия на водной основе, каменная крошка стимулирует коррозию черных металлов, на которые наносится (если не применена специальная грунтовка);

- акрил в толстом слое (крупнофактурные грануляты) значительно снижает собственную паропроницаемость, в связи с чем некоторые фирмы-производители не рекомендует использовать свои "грануляты" при отделке "дышащих" утепленных конструкций, где в качестве утеплителя применены минераловатные плиты, а также цокольных частей зданий, в которых (из-за отсутствующей или слабой горизонтальной гидроизоляции) возможен подсос грунтовых вод;

- на внешних стенах, обращенных к солнцу, температура иногда достигает уровня, близкого к верхнему эксплуатационному пределу материала (80-90°С) - тогда акриловая основа может размягчаться, и грязь, находящаяся на поверхности покрытия, въедается намертво (такие условия создаются довольно редко);

- невозможен "фрагментарный" ремонт поверхности.

Каменная крошка: богатый выбор цветов и оттенков (слева), Кварцевая крошка (справа)

Этапы нанесения:

1. Подготовка поверхности. Стена должна быть сухой и чистой. Главное – отсутствие трещин, бугров и впадин.

2. Грунтование. В качестве грунтовки можно использовать любую краску. Основные требования: укрепление стены и защита от влаги, чтобы избежать сырости и образования плесени.

3. Нанесение цветной каменной крошки. Ее можно слегка развести водой, чтобы масса стала не такой густой и более послушной. Потом хорошенько перемешать. Затем "набрасывают" часть массы на стену и размазывают движениями сверху-вниз, одновременно снимая шпателем излишки. Желательно не делать больше 2–3 проходов шпателем по поверхности. Иначе камушки будут стираться, и появятся некрасивые серые пятна. Поверхность должна сохнуть около 6 часов.

4. Нанесение лака. После окончательного высыхания (около двух недель) можно нанести лак, лучше прозрачный. Он сохранит красоту каменной крошки, особенно мраморной.

Создателем каменной крошки является турецкая фирма BAYRAMLAR, начавшая ее производство еще в 1988 г. На российский рынок продукция компании попала примерно в 1994 г. и довольно быстро получила самое широкое распространение. Сегодня, кроме продукции от BAYRAMLAR, которая представлена двумя торговыми марками - турецкой "Байрамикс" и российской "Минераллит", у нас известны покрытия таких компаний, как SILCOAT (Турция) – торговая марка Silcoat Stone, немецких фирм TEX-COLOR - Buntsteinwaschputz, CAPAROL - Capa- stone и Capatect, MEFFERT (серия Profi Tex) - "Декокварц" и "Декомрамор", TERRACO (Швеция) - "Терралит", SOFRAMAP (Франция) - Decoceram и Decodecor marbre, VIEKO (Италия) – Graniplast, Ceramitz, Kromital, Vierocalce, "МИР ВАШЕМУ ДОМУ" (Россия) – "Пластоун". Со штукатурками же таких производителей, как ALLIGATOR (Германия), ATLAS (Польша), "ХЕНКЕЛЬ-ЭРА-ТОСНО" (Россия) – торговая марка Ceresit, наш потребитель еще только начинает знакомиться.

Бетон является популярным строительным материалом, который применяется повсюду. При работе с бетоном обращают внимание на его прочность, плотность и другие качественные характеристики, которые важны при возведении различных построек. Чтобы достичь этих показателей, придерживаются правильности приготовления бетонного раствора с соблюдением последовательности технологического процесса. Популярной технологией приготовления является гранитный бетон, который позволяет сооружать здания и сооружения высокой прочности и надежности.

Определение

Гранитный отсев – строительный материал, получаемый в процессе производства гранитного щебня. Цвет гранитного отсева – красный или серый. Благодаря положительным качествам, гранит для бетона – востребованный материал в мире строительства. Ведь он прочный, плотный, долговечный и легок в монтаже.

В гранитном отсеве один весомый недостаток – дороговизна. Чтобы изготовить высокопрочный бетон, придерживаются пропорций при приготовлении. Использование гранитной крошки заменяет песок, что влияет на пропорции раствора.

Особенности состава

Гранитный отсев состоит из:

- цемента;

- песка;

- воды;

- вяжущего вещества;

- прочностного заполнителя, в качестве которого используют гравий, щебень, шлак, керамзит или гальку.

Для повышения прочности и марки, облегчения укладываемости раствора и предотвращения быстрого застывания, используют специальные добавки. Также применяются специальные добавки, чтобы обеспечить бетону защиту от замерзания в холодное время года.

Преимущества

При работе с гранитным бетоном наблюдают следующие преимущества:

- крошка гранита обладает высокой прочностью, которая состоит из слюды, шпата и кварца;

- существует возможность «пружинить», что позволяет воспринимать колебания;

- выдерживает растяжения и сжатия, которые получаются из-за расширения под высокими градусами тепла;

- камень имеет высокую прочность и стойкость гранотсева к раскрашиванию;

- большая масса камня позволяет использовать его в местах, где требуется снижение центра тяжести;

- устойчивость к нагрузкам;

- средняя стоимость камня и его легкая транспортировка;

- удобство монтажа;

- раствор с легкостью трамбуется.

Области применения

Гранотсев используют:

- для фундамента зданий и сооружений;

- для возведения монолитных конструкций и несущих элементов;

- для строительства площадок, лестниц, стяжек.

Для возведения фундамента используют бетонный раствор в зависимости от нагрузки. Для фундаментов многоэтажных зданий применяют бетонный раствор марки М300. В местах, где грунт не подвергается осыпанию, фундамент заливают бетонным раствором любой марки, в том числе и прочной М400. Перед строительством фундамента и выбором смеси, нужно посоветоваться с архитектором, его консультация позволит сэкономить и приобрести строительный раствор нужной марки и прочности.

Испытания на прочность

Для бетонного раствора важна прочность, которая проверяется специальными лабораториями. Испытания крошки гранитного бетона на прочность осуществляется на кубиках, размер которых 100х100 мм, 150х150 мм, 200х200 мм. Лаборантам удобнее работать с кубиками среднего размера. Для контроля прочности, раствор берут с двух стен бетономешалки, и полученные пробы соединяют в общую консистенцию и погружают в исследовательские формы. Уложенную смесь в формах утрамбовывают арматурой. Далее выравнивают поверхность и удаляют лишнее цементное молочко. После чего оставляют залитые и утрамбованные формы на месяц до полного застывания и достижения максимальных прочностных характеристик. Хранят бетонные формочки в помещении с оптимальными температурным режимом и влажностью.

Спустя месяц формочки достают и проводят замеры и взвешивание. Испытание прочности гранитного бетона осуществляется с помощью разрушающего метода контроля прочности. Метод подразумевает сжатие образца под высоким давлением. Кубики устанавливают в середину плиты и запускают прибор с давлением, в результате чего образец разрушается, а лаборант осматривает значения и фиксирует их на мониторе. Рассчитывает максимально допустимую нагрузку и определяет класс прочности бетона.

Как приготовить бетон из гранита?

Чтобы сделать гранитный отсев, используют следующие материалы и инструменты:

- цемент;

- песок;

- гранитный щебень;

- керамзит или шлак;

- различные присадки и добавки;

- вода;

- емкость большого объема, в которой размешивают смесь;

- лопата;

- ведра, необходимые для воды и переноски раствора;

- сито, чтобы просеивать песок;

- кельма;

- молоток.

Приготовление бетона из крошки гранита подразумевает смешивание в бетономешалке сухих компонентов раствора, после чего в тщательно перемешанные ингредиенты вливают воду. При необходимости на этапе вливания воды в раствор добавляют присадки, придерживаясь инструкции по применению. Как только смесь из песка и цемента приобрела однородную консистенцию, в нее добавляют гравий или щебень.

Постепенно вливают воду, главное, не переборщить, что приведет к увеличению усадки. Чтобы изготовить высокопрочностной бетон из гранита, который прослужит не один десяток лет, важно использовать свежие компоненты без содержания примесей. Добавляют в сухие ингредиенты очищенную воду, в которой минимальное количество примесей, способных снизить прочность камня. Приготавливают гранитный раствор за пару часов до применения.

Чтобы улучшить качество раствора, просеивают песок. Перед расчетом количества состава определяются с маркой бетона. При высоком коэффициенте усадки потребуется большее количество смеси для выполнения работ. Чтобы рассчитать нужный объем раствора, нужно умножить длину на ширину и на высоту возводимого фундамента. Полученную цифру умножают на коэффициент усадки.

Вывод

Применение крошки из гранита на сегодняшний день очень популярно. Широкое применение гранотсев получил за счет своих преимуществ, ведь бетонный раствор из гранита обладает высокой прочностью и долговечностью. Но добиться этих качеств можно только путем соблюдения пропорций и использования качественных материалов.

В последнее время все большее распространение получает т.н. гранитный бетон, который позволяет возводить надежные постройки из супертвердых тел. В идеале содержит такой бетон гранитный щебень и гранитный песок (отсев). На выходе получается особо прочная и крепкая конструкция. Но так как гранитный отсев – стройматериал, попутно получаемый при изготовлении гранитного щебня, он обладает одним существенным недостатком – дороговизной. Поэтому его заменяют кварцевым (силикатным) песком, что несколько снижает прочностные характеристики. Основное отличие от более дешевого бетона на гравийном щебне в марке по прочности/дробимости. У гравия максимальная — м1000, что редкость. У гранита — м1400. Соответственно и бетон на граните получается с более высокими показателями по прочности и морозостойкости.

Бетон на граните — приготовление.

Создается путем соединения в миксере (бетономешалке) сыпучих составляющих. Как только пескоцементный состав приобретает однородную консистенцию, в него добавляют крупнофракционный наполнитель. В завершение осторожно льют очищенную воду, где отсутствуют примеси, снижающие крепость застывшего монолита. При необходимости на стадии вливания воды в раствор добавляют пластификаторы. Кроме того, с целью оптимизации физического состояния массы, удобства укладки, предотвращения ее быстрого застывания и промерзания в холодное время года применяют спецдобавки.

Для бетонного раствора важна прочность, которая проверяется специальными лабораториями на кубиках размером 100, 150 и 200 мм. Испытание «гранитного» бетона на прочность реализуется посредством разрушающего способа контроля. Он предполагает сжатие в условиях закритического давления. Образцы помещают в станок, после чего подвергаются разрушению при заданных параметрах. Сотрудники лаборатории исследуют результаты, регистрируя их в базе данных. Так определяется класс бетона.

Читайте также: