Фундамент рама для двигателя

Обновлено: 01.05.2024

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.

Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

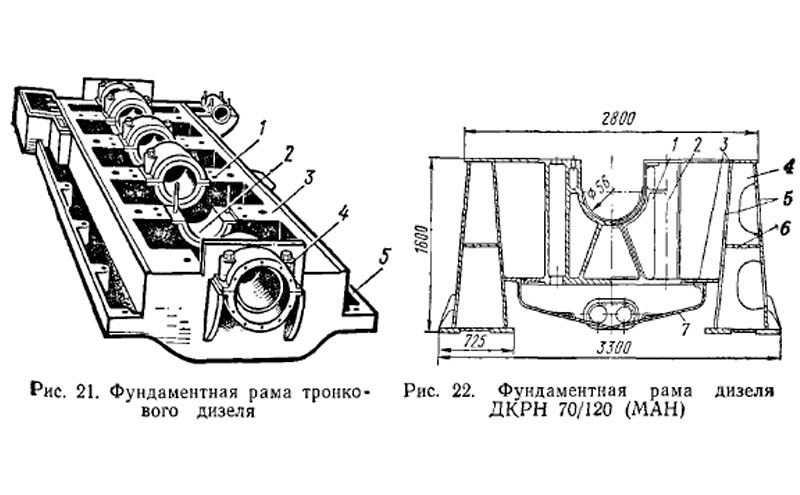

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки.

В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

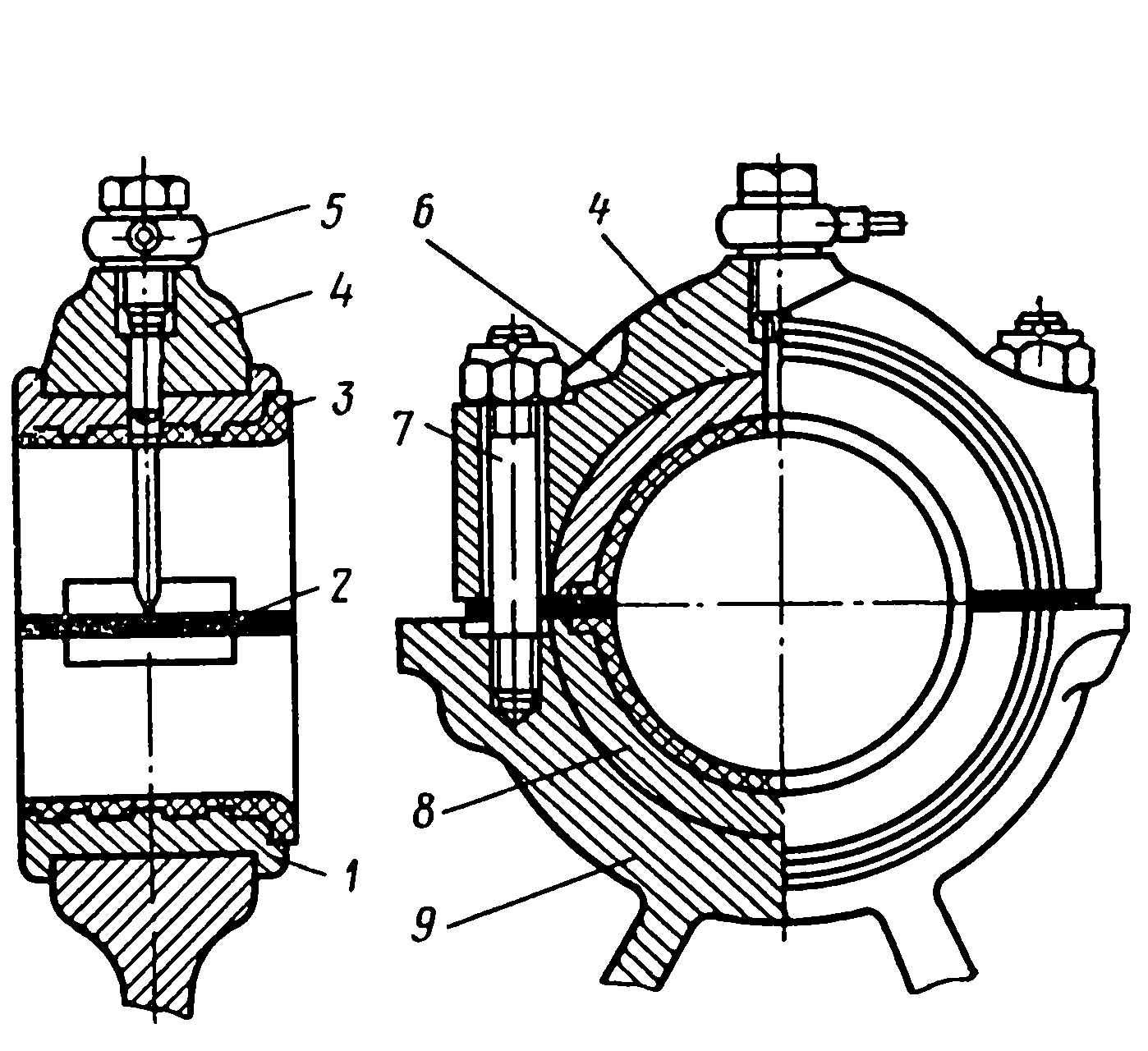

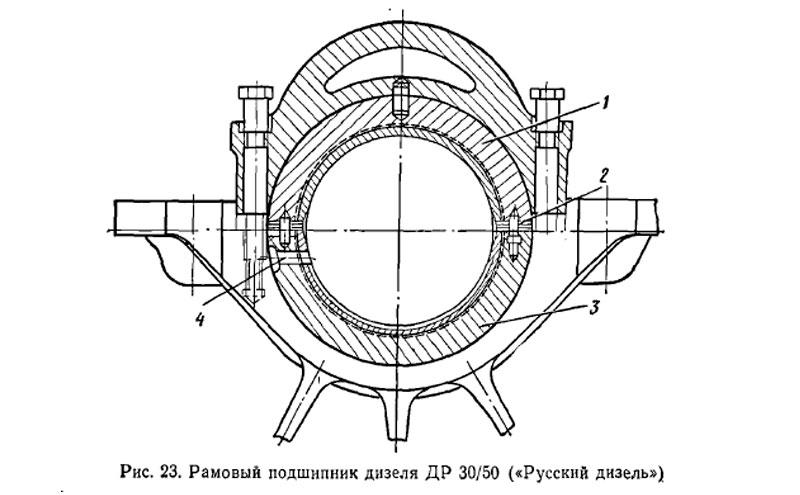

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

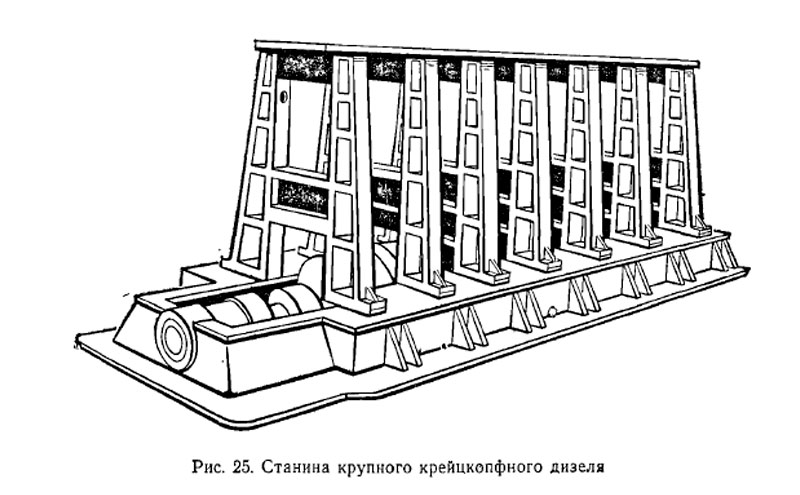

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

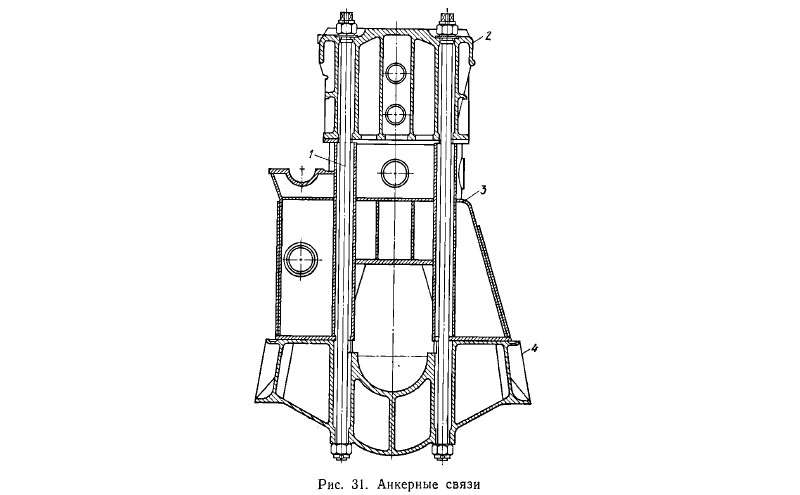

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.

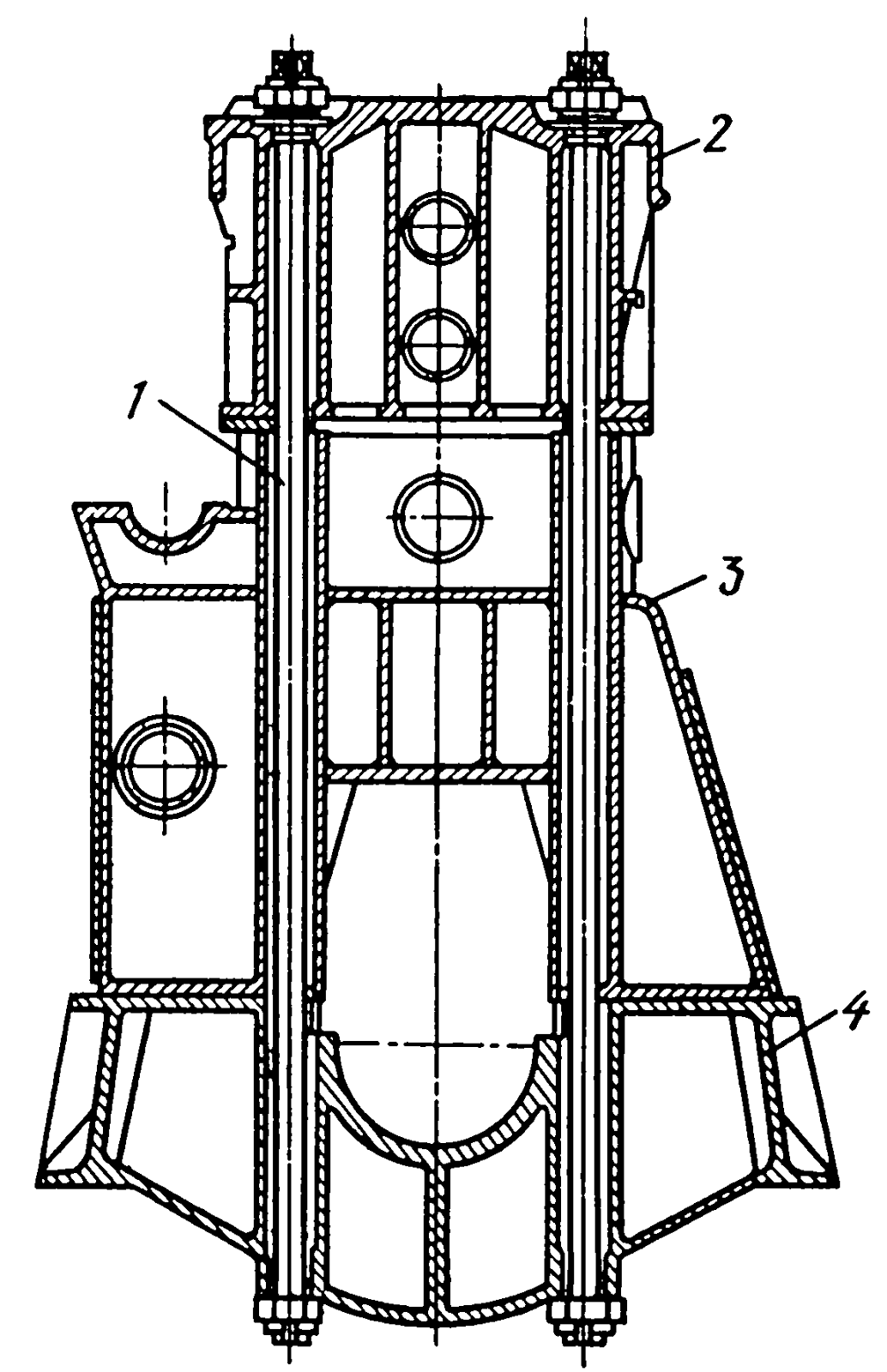

Анкерные связи:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

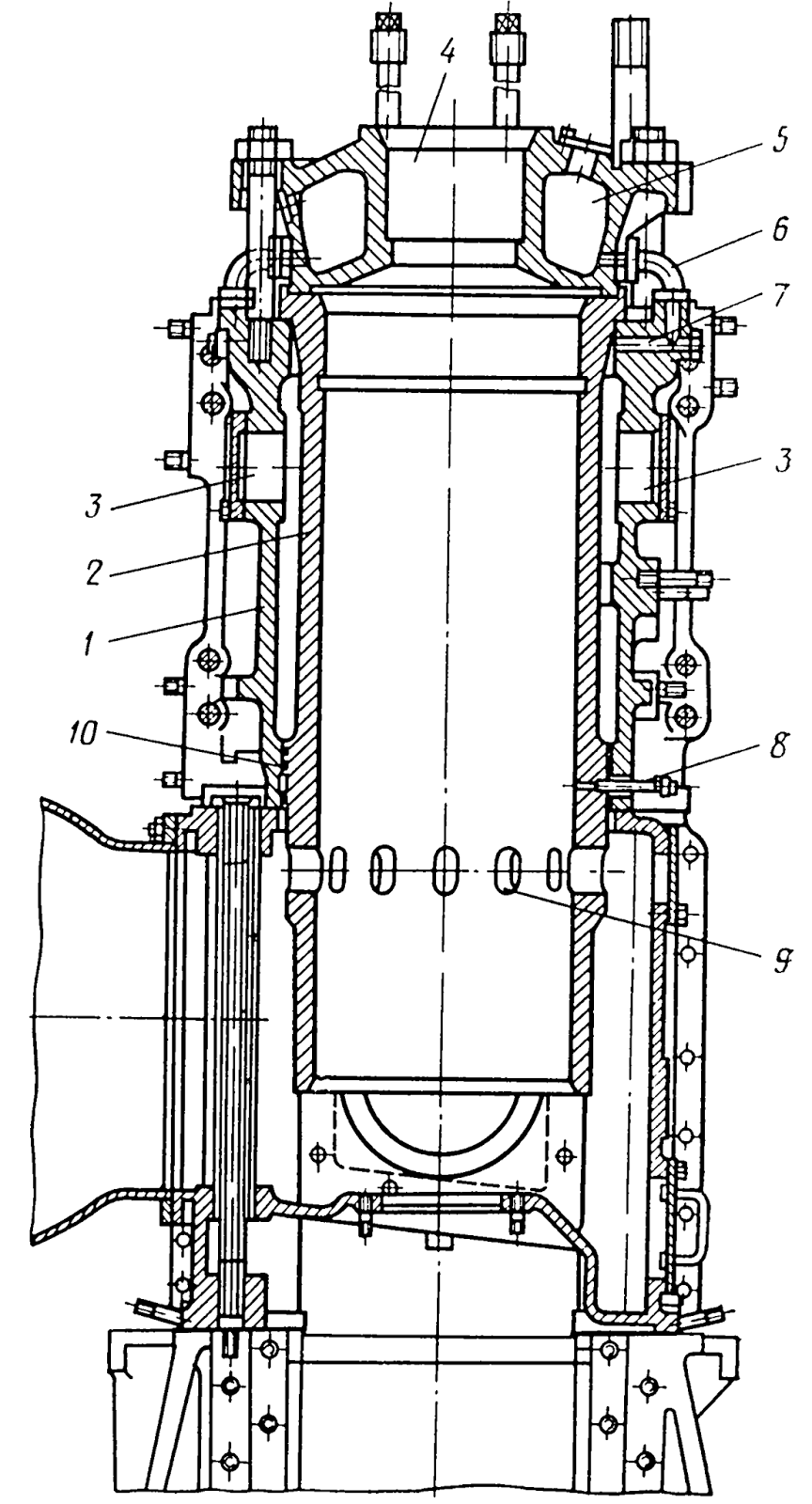

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.

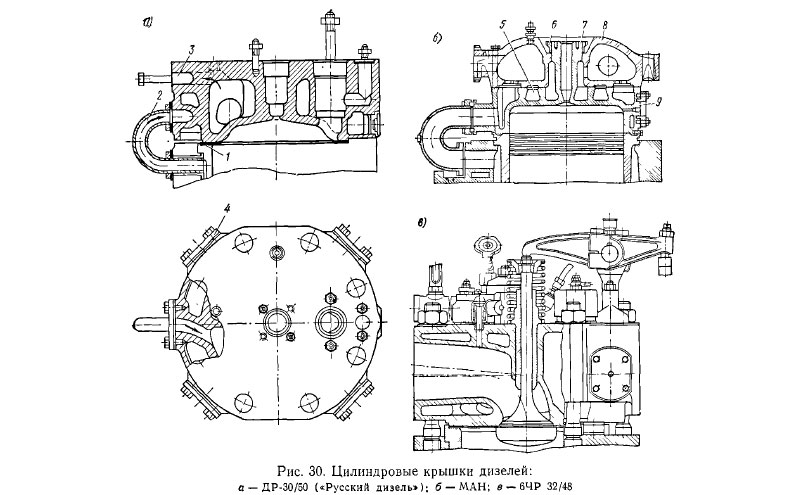

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

На рисунке показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек. Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр.

В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Фундаментная рама.

Фундаментная рама (картер) дизеля является основанием для установки на ней станины или цилиндрового блока, рамовых подшипников, коленчатого вала и служит ёмкостью (картером) для смазочного масла.

На неё действуют силы от затяжки анкерных связей, от давления газов и инерции движущихся деталей, а также от деформации корпуса судна.

В зависимости от типа и конструкции дизеля рамы могут быть цельными или составными, литыми или сварными.

Остов небольших маломощных дизелей типа 48.5/11, 410.5/13 изготавливают как одно целое и поэтому фундаментная рама, как отдельная деталь, отсутствует. У дизелей типа AL20/24 вместо фундаментной рамы установлен поддон-картер. У дизелей типа 418/22, 425/34, ВД26/20, НВД-36, НВД-48, МАК, ДКРН, Caterpillar имеется фундаментная рама.

В процессе ТО необходимо через 300-500 ч работы дизеля производить первую проверку крепления фундаментной рамы к судовому фундаменту, а последующую — согласно инструкции по эксплуатации, но не реже чем через каждые 4000 ч работы.

Проверка заключается в подтягивании гаек, при этом не допускается усилие при затяжке свыше рекомендованной заводом-изготовителем. Кроме того, проверка затяжки крепления фундаментной рамы должна производиться по мере необходимости, в том случае, когда гайки фундаментных болтов отдавались или заменялись новыми, а также после аварийных ситуаций (столкновение, посадка на мель и т.д.).

При сварочных работах на судовом фундаменте дизеля или корпусе судна в районе судового фундамента, фундаментные болты должны быть ослаблены.

Проверку фундаментной рамы (рама отдана от судового фундамента) производят при демонтаже цилиндрового блока и коленчатого вала.

Как только цилиндровый блок снимут с фундаментной рамы, приступают к её подготовке и проверке. Подготовка фундаментной рамы заключается в очистке от масла и ржавчины её опорных поверхностей, а проверка — на наличие в ней трещин, деформаций (на скручивание) и прямолинейности опорных поверхностей.

Трещины устраняют с помощью электросварки и наплавки. Применяют также клей на основе эпоксидных смол и материалы Belzona.

Проверку рамы на скручивание выполняют при помощи 2-х линеек, длина которых равна ширине фундаментной рамы, и двух уровней с ценой деления 0,02 мм на 1 м. Обе линейки устанавливают в районе кормовой шатунной шейки коленчатого вала (к/вал развернуть так, чтобы шатунная шейка находилась в нижнем положении). На линейку установить уровни, показания должны быть одинаковы. Затем одну линейку с уровнем перенести в район носовой шатунной шейки коленчатого вала. Разница показаний обоих уровней должна составлять не более 0,04 мм на 1 м.

Прямолинейность опорных поверхностей фундаментной рамы проверяют с помощью жёсткой металлической линейки 1 м и щупом. Пластина щупа толщиной 0,05 мм не должна проходить между линейкой и всей опорной поверхностью.

Скручивание и непрямолинейность опорных поверхностей фундаментной рамы устраняют турбинкой с последующим шабрением.

После проверки фундаментной рамы дизеля и устранения дефектов её окончательно закрепляют на судовом фундаменте. Укладывают коленчатый вал на рамовые подшипники с контрольной проверкой раскепов, значения которых не должны выходить за предельно допустимые величины при его эксплуатации.

Затем проверяют центровку коленчатого вала к валопроводу, соединяют фланцы и окончательно проверяют раскепы на первом кривошипе.

Если центровка превышает допустимые нормы, то возможны следующие причины: выполнялся ремонт валопровода; производились сварочные работы на корпусе судна или в машинном отделении; выполнялись монтажные работы систем дизеля.

К основным неподвижным деталям судового дизеля относятся:

- фундаментная рама

- рамовые подшипники

- станина

- цилиндры

- цилиндровые втулки

- анкерные связи

- параллели

Фундаментная рама служит для монтажа остальных неподвижных деталей дизеля, а также коленчатого вала. (У некоторых дизелей к кормовой части фундаментной рамы крепится также упорный подшипник.)

Во время работы дизеля фундаментная рама испытывает статические и динамические нагрузки и, кроме того, нагрузки, обусловленные недостаточной жесткостью корпуса судна. Для нормальной эксплуатации двигателя, а также для предотвращения неравномерного износа трущихся деталей фундаментная рама должна обладать достаточной поперечной и продольной жесткостью. Для выполнения этих условий фундаментные рамы небольших и средних судовых дизелей выполняют из чугуна цельнолитыми, реже — из двух частей, жестко скрепленных болтами.

Фундаментные рамы крупных судовых дизелей для уменьшения массы и увеличения прочности в настоящее время изготовляют сварными из стальных листов или балок сложного профиля.

Фундаментные рамы очень крупных судовых дизелей, для удобства транспортировки и монтажа, изготавливают стальными, сваривая из нескольких частей, которые крепят между собой жестко, при помощи болтов.

У чугунных фундаментных рам нижняя часть выполняется с уклоном — чаще в носовую часть двигателя — и с колодцем для сбора масла, стекающего со смазываемых деталей двигателя.

У крупных дизелей со стальными фундаментными рамами для сбора масла к нижней части рамы крепится легкий стальной поддон. Для предотвращения возникновения пены в картере над поддоном устанавливается пеногасительная сетка.

Цельнолитая фундаментная рама тронкового дизеля (рис. 21) имеет продольные балки 3, поперечные перегородки 1, в которых размещены гнезда (постели) 2 для монтажа рамовых подшипников 4. Для повышения прочности поперечные балки 1 имеют дополнительные ребра жесткости. Для крепления к судовому фундаменту рама имеет продольные полки 5.

Фундаментные рамы судовых дизелей типа ДКРН 70/120 (рис. 22) изготавливают из двух частей, жестко связанных между собой болтами.

Каждая из продольных балок 4 сварена из двух вертикально установленных стальных листов 5, между которыми проходят горизонтальные ребра жесткости 6. Продольные балки 4 соединены между собой двумя горизонтальными листами 3. Для монтажа рамовых подшипников имеются поперечные стальные балки 1, в которые вварены стальные литые стулья 2. Для сбора масла к нижней части рамы приварен стальной поддон 7.

Рамовые подшипники служат для поддержания коленчатого вала; монтируются в поперечных балках фундаментной рамы и состоят из следующих частей: нижнего и верхнего вкладышей, прокладок между ними и крышки. (У крупных дизелей для удобства монтажа и демонтажа крышки рамовых подшипников выполняются из двух частей.) Для предотвращения аксиального смещения коленчатого вала один из подшипников, обычно кормовой, выполняется упорным (установочным).

Рамовый подшипник судового дизеля ДР 30/50-3 (рис. 23) имеет вкладыши 1 и 3 стальные, залитые баббитом (вкладыш упорного подшипника имеет заливку и со стороны торцевых поверхностей). Смазка к подшипнику подводится по каналу 4. Для регулировки масляного зазора в рамовом подшипнике предусмотрен набор прокладок 2. Конструкция рамовых подшипников позволяет вынимать вкладыши без подъема коленчатого вала.

Крепят крышки подшипников к фундаментной раме при помощи шпилек, ввернутых в поперечные балки. Некоторые конструкции предусматривают установку специальных шпилек — с гайками сверху и снизу.

Станина — деталь дизеля, которая устанавливается на фундаментную раму и служит для поддержания цилиндров дизеля. Между фундаментной рамой и станиной образуется закрытая полость (картер), где совершают сложные движения детали кривошипно-шатунного механизма (КШМ).

У крейцкопфных дизелей к станине крепят параллели, которые воспринимают через ползуны крейцкопфа давления газов. Для небольших дизелей станину отливают из чугуна в виде целой отливки, иногда из двух-трех частей. Для крупных судовых двухтактных дизелей станину обычно набирают из специальных сварных, реже литых, колонн.

На рис. 24 изображена цельнолитая чугунная станина судового четырехтактного тронкового дизеля небольшой мощности. Полки 3 станины служат для крепления ее к фундаментной раме. Люки 2, которые во время работы закрывают специальными крышками на прокладках, служат для осмотра, разборки, сборки рамовых и мотылевых подшипников дизеля. На верхнюю плоскость 1 станины устанавливают цилиндры дизеля.

Станина крупного судового крейцкопфного дизеля, набранная из отдельных А-образных колонн, показана на рис. 25. А-образные колонны — стальные сварные, реже чугунные литые, имеют двутавровое или коробчатое, иногда более сложное, сечение. Устанавливают колонны на фундаментные рамы и крепят при помощи шпилек.

После установки всех колонн промежутки между ними закрывают крышками. При снятых крышках открывается свободный доступ в картер для осмотра, демонтажа и монтажа рамовых, мотылевых, головных подшипников, а также крейцкопфного узла двигателя.

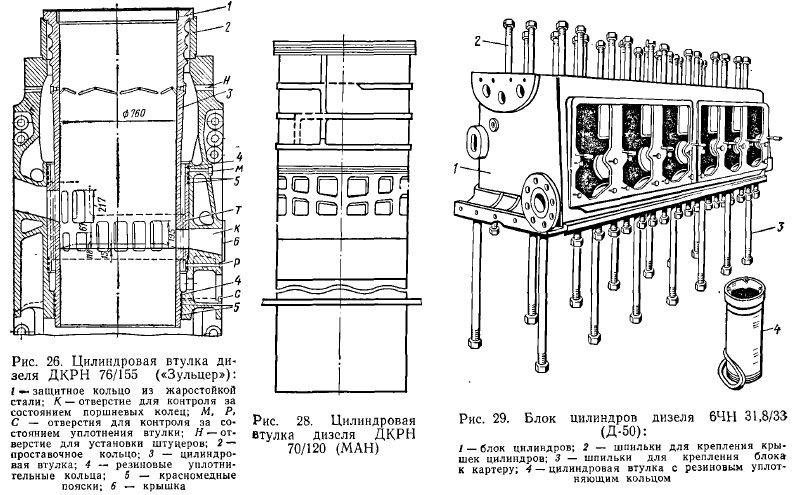

Цилиндром или цилиндровой рубашкой называется деталь, которая устанавливается на станину двигателя и служит для запрессовки цилиндровой втулки. У двигателей малой мощности цилиндры отливают целой деталью — блоком. У двигателей средней мощности отливают в блок по 2—4 цилиндра. У двигателей большой мощности цилиндры отливают раздельно.

Рубашка цилиндра вместе с цилиндровой втулкой двигателя ДКРН 76/155 («Зульцер») показана на рис. 26. У этого двигателя каждый цилиндр выполнен раздельно, а крепят отдельные рубашки между собой болтами. Цилиндр имеет съемные щитки для осмотра подпоршневой полости и лючки, чтобы контролировать состояние полостей охлаждения. Втулка цилиндра изготовлена из специального чугуна, для охлаждения перемычек между выпускными окнами имеются специальные отверстия для циркуляции воды. Характерным для двигателей фирмы «Зульцер» является специальное чугунное кольцо, на которое устанавливается цилиндровая втулка. Кольцо облегчает демонтаж цилиндровой втулки и снимает тепловые напряжения с верхней части цилиндра.

Втулку уплотняют по рубашке с водяной стороны резиновыми кольцами, со стороны выпускных и продувочных окон — красномедными поясками.

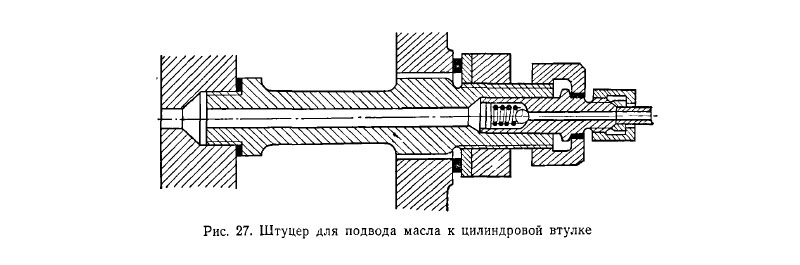

Для подачи смазки во втулке имеются отверстия, в которые ввертывают специальные штуцеры, а со стороны зеркала втулки — специальные фигурные канавки. Для предотвращения поломки штуцеров они связаны жестко только с цилиндровой втулкой (рис. 27).

У дизелей большой мощности цилиндровые втулки выполняют из двух частей (рис. 28). Фигурные разъемы между двумя частями втулки служат для расширения верхней части втулки при нагреве.

Блок цилиндров без цилиндровых втулок двигателя 6ЧН 31,8/33 (Д-50) показан на рис. 29.

Цилиндровые крышки служат для закрытия цилиндров и для размещения различной арматуры.Во время работы дизеля цилиндровая крышка испытывает высокие механические и тепловые нагрузки из-за неравномерного нагрева отдельных ее частей.

У двухтактных дизелей с контурной продувкой конструкция крышки наиболее проста, крышки двухтактных дизелей с прямоточноклапанной продувкой устроены сложнее из-за наличия в них выпускного клапана. Самой сложной является крышка четырехтактного дизеля, где, кроме отверстий для форсунки и клапанов, размещают каналы для подвода воздуха к впускному клапану и для отвода отработавших газов от выпускного клапана.

У небольших дизелей крышки выполняют блоками в виде целых отливок (головок).

У крупных дизелей крышки выполняют отдельно для каждого цилиндра и очень часто — из двух частей.

Крышка двигателя ДР 30/50 (рис. 30, а) имеет кольцевой бурт 1, при помощи которого она опирается на цилиндровую втулку. Между крышкой и цилиндровой втулкой установлена красномедная прокладка. Крепится крышка к блоку цилиндров при помощи восьми шпилек. Вода для охлаждения крышки поступает из зарубашечного пространства цилиндра по специальному патрубку 2 и отводится через сливное отверстие 3. Для осмотра и очистки зарубашечного пространства в крышке имеются специальные лючки, закрытые крышками 4 на прокладке из паронита.

Конструкция крышки, состоящей из двух частей, двигателя ДКРН 70/120 (МАН) представлена на рис. 30, б. Характерной особенностью ее является устройство камеры сгорания в нижней части 9 цилиндровой крышки, выполненной из жаропрочной стали; верхняя часть 8 крышки чугунная, имеет отверстия для шпилек, при помощи которых крышка крепится к цилиндру. Плотность между крышкой и втулкой достигается притиркой. Зарубашечное пространство в крышке образуется за счет концентрических каналов 5 в нижней части крышки. Форсунка монтируется в специальный стакан 7, выполненный заодно с нижней частью крышки и имеющий сальниковое уплотнение 6. Такая конструкция не вызывает в крышке тепловых напряжений из-за разности температур верхней и нижней частей крышки.

На рис. 30, в, показан поперечный разрез (относительно двигателя) цилиндровой крышки двигателя 6ЧР 32/48. В крышке смонтированы впускной и выпускной, пусковой и предохранительный клапаны, форсунка, индикаторный кран. Крепится крышка к блоку шестью шпильками. Уплотнение достигается за счет красномедного кольца, установленного между крышкой и втулкой.

Для некоторых быстроходных дизелей общая крышка (головка) отливается из алюминиевого сплава АЛ1.

Во время сгорания топлива в цилиндре двигателя происходит резкое нарастание давления, которое действует равномерно на стенки цилиндровой втулки, цилиндровой крышки и на поршень.

Усилие, действующее на поршень и крышку у крупных дизелей, в момент максимального давления создает разрывающую нагрузку, исчисляемую десятками и даже сотнями тонн. Понятно, что чугунные стенки цилиндра не могут выдержать таких нагрузок. Для снятия разрывных усилий с корпуса цилиндра и передачи их на фундаментную раму служат анкерные связи (рис. 31); связи 1 проходят через-цилиндр 2, станину 3 и фундаментную раму 4. При сборке дизеля анкерные связи затягивают с усилием, превышающим максимальное давление газов в цилиндре на 25—50%, что заставляет работать все детали остова на сжатие. Затяжку анкерных связей осуществляют при помощи специальных гидравлических домкратов. Очень длинные анкерные связи изготовляют из двух частей и соединяют их специальными муфтами. Материал для изготовления анкерных связей — конструкционная сталь 35 или легированная 18 ХНВА.

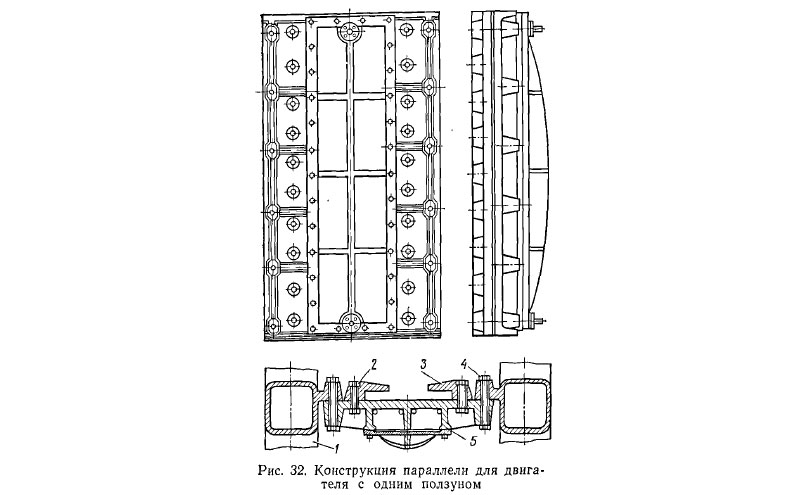

Параллелью называется деталь, которая воспринимает через крейцкопф и ползуны боковые усилия, возникающие в головном соединении крейцкопфных дизелей и передает эти усилия на остов двигателя.

Параллели крепятся обычно к колоннам станины, имеют зарубашечное пространство для охлаждения и устройство для подвода смазки к ползунам. С тыльной стороны параллели имеют продольные и поперечные ребра жесткости.

В данном параграфе рассмотрены конструкции наиболее типичных неподвижных деталей судовых дизелей. В некоторых судовых дизелях детали остова выполняются с отклонениями от принятых норм. Так, у двигателей ряда ДР 30/50 цилиндры отлиты по два-три в блок, причем блок цилиндров переходит в станину. Очень часто у небольших дизелей для получения жесткой конструкции фундаментную раму отливают заодно со станиной (двигатель 6ЧР31.8/33—Д-50).

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Крепление дизеля к судовому фундаменту.

Судовые дизели, передающие крутящий момент непосредственно на гребной вал, крепят к судовому фундаменту на стальные клиновые, регулируемые клиновые и сферические самоустанавливающиеся прокладки.

На прокладки действуют силы:

- от собственной массы дизеля;

- от затяжки фундаментных болтов;

- от реактивного момента работающего дизеля;

- инерционные силы неуравновешенных движущихся частей.

Усилие затяжки фундаментных болтов должно соответствовать напряжению, равному 0,6-0,8 предела текучести материала болта. Момент затяжки должен соответствовать данному напряжению и подлежит контролю при монтаже главных дизелей.

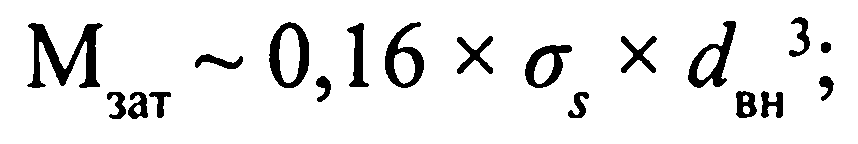

Затяжку болтов проверяют одним из следующих способов: 1. Применением предельных ключей с регулированием момента затяжки, или динамометрических ключей, при этом момент затяжки определяют при напряжении в материале болта, равном 0,6 предела текучести, по формуле:

где Qs — предел текучести материала на растяжение, кг/см 2; d вн — внутренний диаметр резьбы болта, см;

2. Путём контроля угла поворота гайки, который определяют расчётом в зависимости от длины болта.

Затяжку болтов проверяют их обстукиванием молотком, а плотность прилегания рамы к поверхности металлического клина — пластинами щупа.

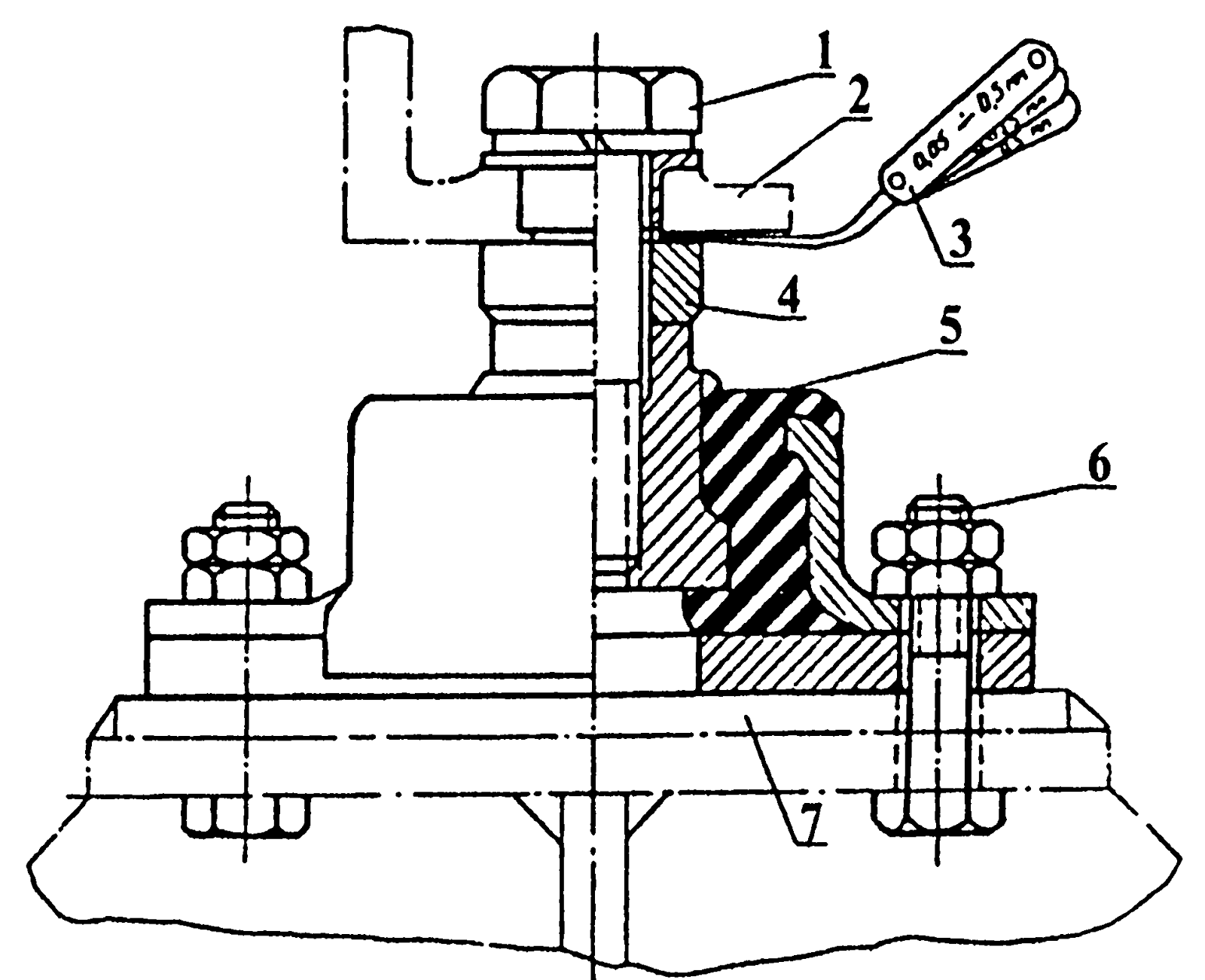

Схема установки и проверки крепления дизеля на стальные клиновые регулируемые прокладки:

1 — фундаментная рама дизеля; 2 — пластины щупа; 3 — верхняя клиновая прокладка; 4 — нижняя клиновая прокладка; 5 — фундамент дизеля; 6 — фундаментный болт.

Конструктивные схемы крепления дизеля к судовому фундаменту приведены на рисунке:

а — простым болтом; б — призонным болтом; в — коническим призонным болтом; г — простым болтом и штифтом; 1 — пластинчатая шайба; 2 —- пружинная шайба; 3 — фундаментальная рама дизеля; 4 — сверление для воротка при установке шайбы; 5 — клиновая прокладка; 6 — самоустанавливающаяся сферическая прокладка; 7 — призонный болт; 8 — судовой фундамент; 9 — простой болт; 10 — конический призонный болт; 11 — цилиндрический штифт; 12 — клиновая прокладка.

При смещении фундаментного болта, или глухом звуке, пластинами щупа проверяют зазор между опорной поверхностью фундаментной рамы дизеля 1 и верхней клиновой прокладкой 3. Зазора не должно быть. При наличии зазора его величину заносят в формуляр с указанием номера болта. Предельно допустимый зазор 0,05 мм. Если зазор не превышает 0,05 мм, то гайку болта обжимают заданным усилием. Если зазор больше 0,05 мм, то между фундаментной рамой и основной прокладкой устанавливают дополнительную прокладку.

Прокладку вырезают из фольги требуемой толщины П-образной формы, чтобы избежать демонтажа болта.

Если у 10-15% всех болтов величина зазора между опорной поверхностью дизеля и верхней поверхностью прокладки превышает 0,10 мм необходимо произвести переустановку дизеля. При переустановке дизеля на штатных регулируемых прокладках сварку прокладок к фундаменту и между собой «срубают», а затем, поворачивая прокладки относительно друг друга, выбирают зазор и снова их приваривают.

Нерегулируемые прокладки заменяют, для этого изготавливают прокладки с большей толщиной и подгоняют их на краску по месту.

Если в процессе эксплуатации дизеля происходит обрыв фундаментных болтов, то в этом случае приотдают гайки фундаментных болтов и пластинами щупа измеряют прилегание опорной поверхности дизеля к прокладкам. При зазорах, превышающих предельно допустимую величину (более 0,10 мм), дизель подлежит установке на судовой фундамент заново.

Установку нижней и верхней прокладок производят по меткам, нанесённым на них (метки совмещают) — при таком положении плоскости их параллельны.

Регулируемые прокладки для их плотного сопряжения с лапами дизеля и опорной поверхностью полки фундамента сдвигают и разворачивают относительно друг друга.

Для удобства регулировки прокладок на месте путём разворачивания одной её части относительно другой по окружности сверлят три отверстия и нарезают резьбу М 6, куда вворачивают рукоятки или болты.

Резьбовые отверстия в прокладках под рукоятки:

После окончания регулировки прокладок рукоятки убирают.

Плотность сопряжения прокладки с лапой дизеля и опорной поверхностью полки фундамента проверяют щупом при ослабленных гайках фундаментных болтов. Щуп толщиной 0,05 мм не должен проходить на 2/3 периметра прокладки.

В таблице ниже приведены рекомендуемые толщины заготовок стальных регулируемых прокладок в зависимости от высоты между опорными поверхностями лапы дизеля и полки фундамента.

Рекомендуемые размеры стальных регулируемых прокладок, мм:

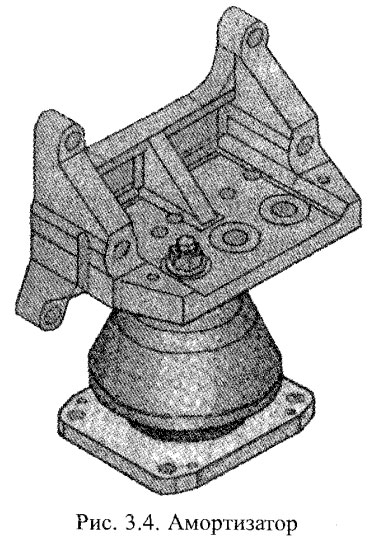

С целью уменьшения вибрации корпуса судна и уменьшения шума в машинном отделении дизель-генераторы устанавливают на амортизаторы, в качестве которых применяют деревянные прокладки из твёрдых пород дерева (дуб, клён, ясень, бук и т.п.), различные пластмассы, или резинометаллические.

Чаще других для виброизоляции дизель-генераторов применяют двухпластинчатые амортизаторы типа АКСС (амортизатор корабельный сварной со страховкой).

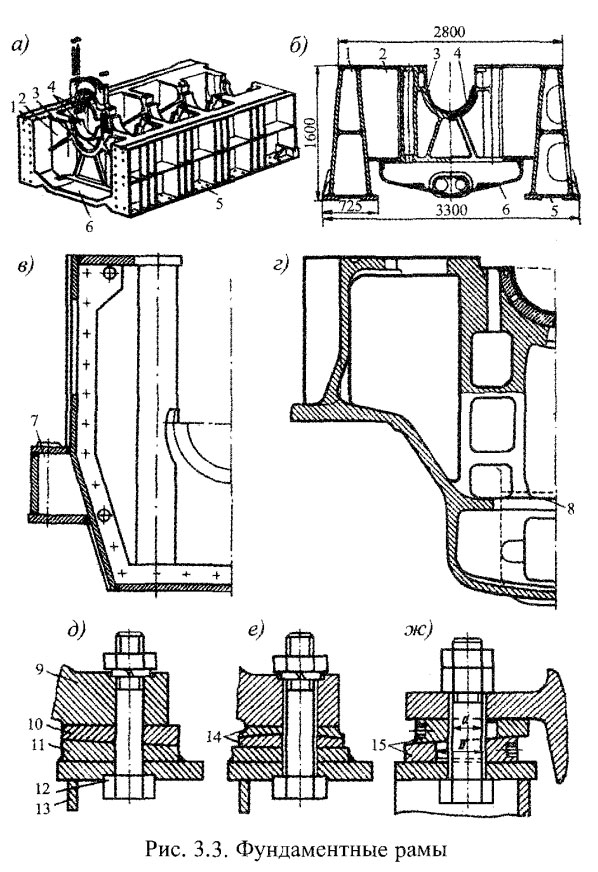

Проверка крепления дизель-генератора на амортизаторы:

1 — болт крепления рамы; 2 — рама дизель-генератора; 3 — пластины щупа; 4 — компенсирующая шайба; 5 — амортизатор; 6 —- болт крепления амортизатора; 7 — фундамент.

Проверку крепления дизель-генератора на амортизаторы, выполняют пластинами щупа, которыми измеряют зазор между опорной поверхностью дизеля и компенсирующей шайбой амортизатора. Предельно допустимая величина его до 1,0 мм. При большом зазоре приотдают болт крепления дизеля и снова измеряют зазор. Затем болт отдают полностью, компенсирующую шайбу снимают, микрометром измеряют её толщину; к значению этой толщины прибавляют величину зазора, измеренного щупом, и изготавливают новую шайбу, согласно полученной в сумме толщине. Новую шайбу ставят на место и болт обжимают.

В процессе эксплуатации дизель-генераторов периодически необходимо производить осмотр амортизаторов, проверять их крепление и целостность резинового массива.

Резиновые части амортизаторов запрещается красить, очищать металлическими щётками, скребками. Запрещается протирать амортизаторы бензином, дизельным топливом или маслом.

Один раз в 3-4 месяца резиновые части амортизаторов протирают смесью глицерина со спиртом (1:10).

В настоящее время главные среднеоборотные дизели, передающие крутящий момент через редуктор на гребной винт и дизель-генераторы, устанавливают на малоусадочную пластмассу «Чекафаст».

Основанием остова дизеля и опорой рамовых подшипников коленчатого вала является фундаментная рама. Она состоит из двух жестких продольных балок 1 (рис. 3.3а, 3.36), связанных поперечными балками 2 двутаврового, коробчатого или иного сечения, в которых расточены постели (гнезда) 3 для установки рамовых подшипников 4. Поперечные балки разделяют раму на отсеки (по числу цилиндров), в которых вращаются кривошипы коленчатого вала. Опорными полками 5 раму устанавливают на судовой фундамент.

Условия работы рамы определяются действием сил газов и инерции движущихся частей двигателя, а также дополнительных нагрузок, возникающих при деформации корпуса судна и тепловой деформации самого остова.

Материалом для изготовления литых фундаментных рам служит чугун, а сварных и сварнолитых рам - сталь. Применение сварных и сварнолитых конструкций позволяет снизить массу рамы и стоимость ее изготовления.

По конструкции различают цельные и составные рамы. Составные рамы (см. рис. 3.3) обычно выполняют из двух частей, жестко соединенных призонными болтами, что упрощает их изготовление, транспортировку и монтаж. Однако жесткость составных рам меньше, и за счет стыков увеличивается площадь обрабатываемых поверхностей.

В опорных полках рамы имеются отверстия 7 для фундаментных болтов (обычных или длинных с дистанционными трубками для увеличения их податливости), с помощью которых раму крепят к судовому фундаменту. Для предотвращения утечки масла верхнюю опорную поверхность рамы пришабривают к нижней плоскости станины. В нижней части рамы поддон-маслосборник 6 (см. рис. 3.3а, 3.36) может быть изготовлен заодно с рамой (закрытая рама) или выполнен съемным (открытая рама). Для предотвращения вспенивания масла, ускоряющего его окисление, и попадания в маслосборник посторонних предметов над ним обычно устанавливают сетку или решетку 8 (рис. 3.3 г).

Часть болтов в кормовом конце рамы устанавливают в отверстия, обработанные под развертку (призонные болты), что обеспечивает возможность ее расширения при нагреве в сторону носовой части и сохранение центровки. Иногда с этой же целью вместо призонных болтов устанавливают центрирующие штифты. У отдельных отверстий в полках рамы имеется резьба для ввертывания отжимных болтов, используемых для подъема рамы при ее центровке по оси валопровода или вала приводного механизма. Необходимая жесткость фундаментной рамы обеспечивается большой высотой (до 2 м) сварных продольных балок коробчатого сечения и сварнолитых поперечных балок с ребрами жесткости (см. рис. 3.3а, 3.3б), отлитых заодно с рамой поддона (см. рис. З.Зг), или цельносварной конструкцией рамы, поддона и станины (см. рис. З.Зе).

К судовому фундаменту раму крепят после центровки дизеля относительно оси валопровода. При этом между опорными полками рамы и фундаментом устанавливают стальные клинья, сферические или регулируемые клиновые прокладки.

При установке рамы на клиньях (рис. З.З д) к фундаменту 13 приваривают чисто обработанные сверху клинья 11. Затем тщательно пришабривают к поверхности клиньев 11 и полки 9 рамы клинья 10. После подгонки клинья просверливают и устанавливают крепежные болты 12 (на рис. 3.3 д показан призонный болт).

Сферическая прокладка состоит из двух дисков 14 (рис. З.Зе) со сферическими поверхностями, позволяющими им самоустанавливаться в соответствии с наклоном полки рамы по отношению к опорной поверхности фундамента. Применение сферических прокладок исключает выполнение трудоемкой ручной работы по их пригонке, однако требует высокой точности изготовления.

Регулируемая клиновая прокладка (рис. З.Зж) состоит из двух клиновидных дисков 15, позволяющих регулировать уклон путем поворота верхнего диска относительно нижнего и высоту путем сдвига верхнего диска относительно нижнего. После регулирования уклона и высоты диски прихватывают между собой и к фундаменту электросваркой во избежание их смещения во время работы дизеля.

Вспомогательные дизели вместе с генератором часто жестко крепят к подмоторной раме, а раму устанавливают на амортизаторы (резиновые или пружинные). Это позволяет значительно снизить вибрацию корпуса судна, ослабить влияние его деформации на положение фундаментной рамы, снизить трудоемкость работ по монтажу дизеля и обеспечить его противоударную защиту.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]

Читайте также: