Фундамент под козловой кран

Обновлено: 03.05.2024

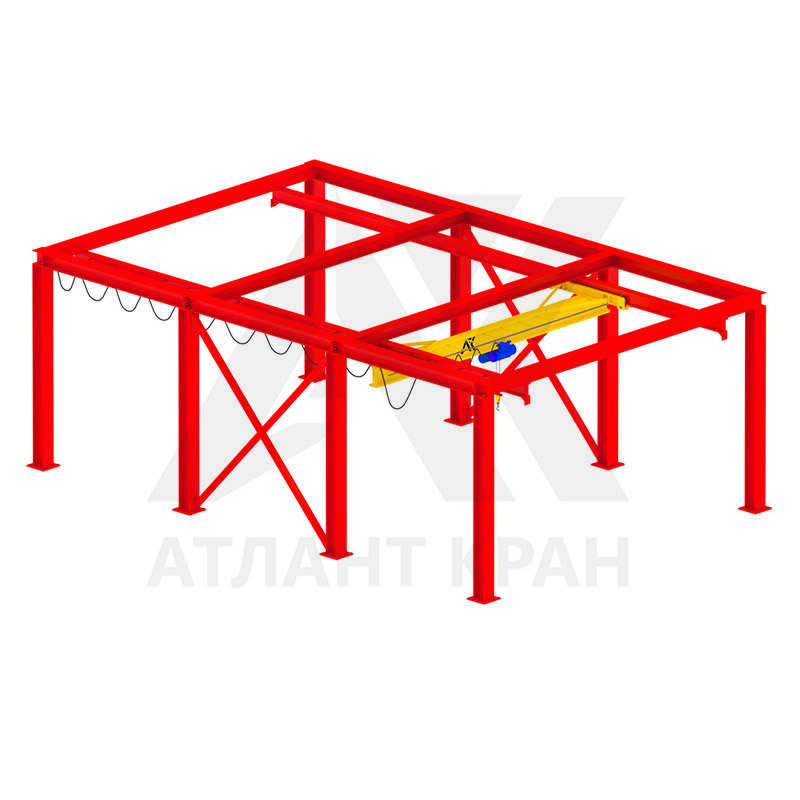

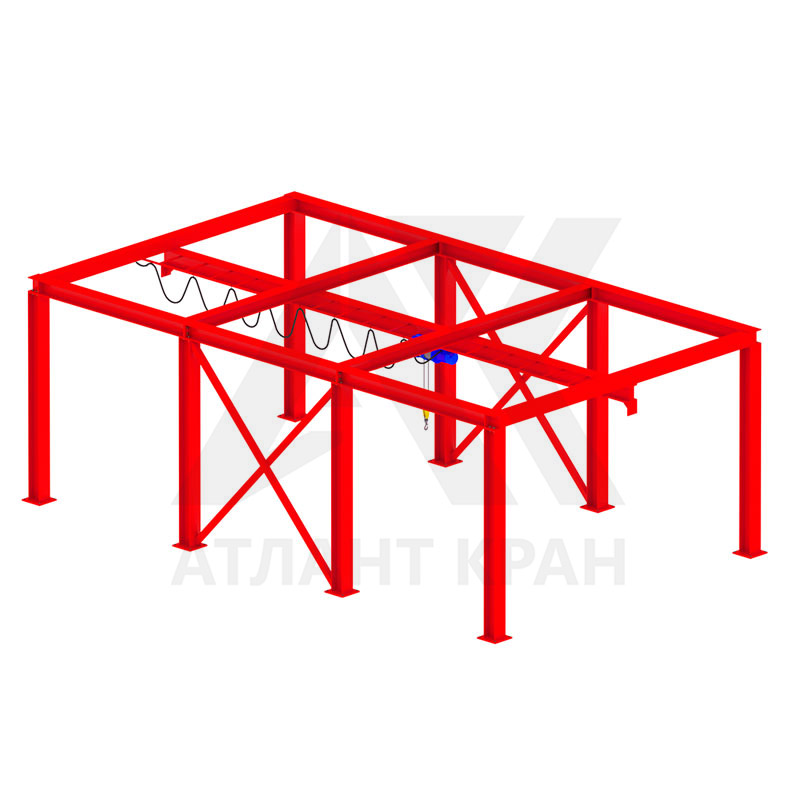

Козловый кран — габаритная и сложная конструкция. Опорные стойки, многотонный мост, сложные узловые соединения под силу обслужить только профессионалам. Выбор компании, которая знает все про козловые краны (монтаж, демонтаж) — залог целостности вашего подъемного оборудования и экономии времени.

Этапы монтажа козловых кранов

Если у Вас есть возможность заказать выполнение монтажных работ у производителя — именно так и стоит поступить. Ведь, изготовители, как никто, знают все о крановом оборудовании, его деталях, способны предусмотреть риски и избежать их. Повреждение механизмов козлового крана неквалифицированными рабочими может привести к тому, что будет утрачена гарантия на оборудование. Экономия на столь сложном процессе, попросту, неуместна.

Из каких этапов состоит процесс монтажа:

Подготовительные работы. На данной стадии, происходит детальное ознакомление специалистов со всей технической информацией об объекте и подготавливается проект производства работ. На этом же этапе оговариваются сумма и сроки. Тщательно изучается участок проведения будущих работ по монтажу козлового крана, оценивается необходимая спецтехника и возможность ее привлечения и эксплуатации в конкретных условиях. Для проведения работ используется по необходимости такелажное оборудование, промышленное альпинистское снаряжение, автокраны, крупногабаритная автомобильная техника.

Процесс монтажа. От вида конструкции козлового крана зависит длительность и сложность процесса. Современные самомонтирующиеся конструкции собирают намного быстрее, чем обычные несамомонтирующиеся. Первые — монтируются путем установки козлов над путями, с последующим креплением концевых балок и установки их на подкрановые пути. Далее, конструкцию поднимают вверх при помощи автокрана и ее опорные стойки смыкаются для будущей надежной фиксации. Вторые — собираются поэтапно путем монтажа каждого узла по отдельности. Порядок монтажа должен быть следующим:

- подают узловые элементы к участку монтажа;

- проводят ревизию металлических конструкций узлов крана, устанавливают монтажные мачты или приспособления;

- собирают опоры;

- проводят ревизию механизмов передвижения;

- устанавливают ходовые тележки на подкрановые пути;

- собирают мост (или ригель);

- выполняют ревизию механизмов грузовых крановых тележек;

- устанавливают механизмы передвижения на мост и опоры и грузовую тележку на мост;

- краном поднимают мост, подкатывают опоры и соединяют их с мостом;

- далее проводят все электромонтажные работы;

- выполняют регулировку механизмов.

Подготовительные работы по монтажу козлового крана

Пуско-наладочный процесс. Во время него происходит настройка и подготовка крана к последующим испытаниям. Специалисты проверяют все соединения, подключение к сети и технические параметры, перед проверочным запуском.

Испытание механизма. Его осуществляют путем проведения статических и динамических нагрузок. При этом, к указанным параметрам подъемности, добавляют 25 и 10 процентов сверхнагрузки, соответственно. При положительном результате испытаний оборудование вводится в эксплуатацию.

Демонтаж козлового крана

Подобная услуга нужна в двух случаях: для вывода из эксплуатации физически устаревших конструкций или для переноса оборудования на другую площадку. Из-за разницы в целях, разнятся и методы. Рассмотрим оба случая, по отдельности.

Демонтаж козлового крана на металлолом

Здесь возможны два варианта: радикальный и щадящий. Первый подразумевает демонтаж конструкции с помощью тросов, крупногабаритной техники и лебедок. Кран попросту сваливают на землю тяговой силой техники, разбирают, распиливают крупные детали и впоследствии утилизируют. В другом случае, такие радикальные методы не уместны, из-за наличия рядом строений и жилых объектов. Потому, разборка происходит поэтапно с отсоединением всех узлов и механизмов. Кроме самого процесса, заказчику следует позаботиться о вывозе лома, строительного мусора и их утилизации. Все перечисленные нюансы следует оговаривать с исполнителями изначально.

Перенос конструкции на новое место эксплуатации

Этапы осуществления демонтажа козлового крана включают:

- снятие электрооборудования и кабельных трасс под контролем электрика;

- демонтаж кабины управления с помощью подъёмного крана;

- демонтаж грузоподъемной тележки; извлечение оборудования с пролётного строения;

- постепенная разборка самой конструкции козлового крана — отсоединение моста от опор, демонтаж опор и т. д.

Для безопасного выполнения работ потребуется минимум два автокрана. Специалисты должны позаботиться о сохранности деталей от деформаций и соблюдении техники безопасности.

Доверяйте опыту

Наше предприятие «Атлант Кран» — производитель грузоподъемного оборудования. Много лет мы производим козловые краны, а также выполняем их монтаж и демонтаж. В распоряжении наших специалистов техника и вспомогательное оборудование, необходимое для быстрого и эффективного выполнения работ любой сложности. Если у Вас остались вопросы — обращайтесь к нашим специалистам и получите бесплатную развернутую консультацию о монтаже или демонтаже козловых кранов.

Крановые пути устанавливаются на предприятиях где используется грузоподъемное оборудование, которое передвигается по рельсам. По типу крепления выделяют подкрановые (надземные) и крановые (наземные) рельсовые крановые пути:

- на надземные крановые пути монтируют мостовые, консольные краны;

- наземные крановые пути применяются при эксплуатации козловых, башенных, портальных кранов и МПУ.

В свою очередь, среди надземных выделяют подвесные (для монтирования мостовых кранов, электротельферов, электротележек) и опорные виды крепления (для установки опорных мостовых кранов).

Особенности установки и отличия подкрановых и крановых крановых путей

Подкрановые пути обеспечивают минимальную площадь задействованного рабочего пространства, так как основные конструкции расположены на высоте. Пути устанавливаются на стальные или железобетонные подкрановые балки, которые монтируются к консольным элементам несущих колонн.

Наземные крановые пути требуют подготовку основания — грунта, инженерных коммуникаций и водоотвода, так как крановые пути размещаются несколько выше или на уровне основного грунта.

В зависимости от типа крана, который будет устанавливаться на производстве выделяют:

- Подвесные крановые пути - применяются для кранов грузоподъемностью до 10 и более тонн. Пути крепятся к стенам и потолку. Нагрузочная ось расположена в вертикальной плоскости.

- Опорное устройство крановых путей — для кранов грузоподъемностью до 50 и более тонн. Монтаж путей выполняется на опорных балках, колоннах.

Крановые пути состоят из основных и дополнительных компонентов. К основным компонентам относятся подкрановые балки и рельсы. Дополнительные компоненты включают в себя концевые упоры, крепления, буфера и подкладку.

Несущая балка прочно удерживает крановые пути за счет разного рода креплений: скоб (в некоторых случаях сцепленных при помощи сварки), прижимных накладок, резьбовых соединений. Среди этих креплений наиболее практичные — разборные, которые позволяют оперативно заменить поврежденный участок.

Рельсы, в свою очередь, отличаются по размеру, в зависимости от грузоподъемности оборудования. Для кранов с грузоподъемностью больше 30 тонн применяются рельсы КР100, КР120, КР140. Двухбалочные краны, которые рассчитаны на подъем веса от 10 до 30 тонн, используют рельсы марки КР70, КР100. В случае с малотоннажными кранами (до 10 тонн) используются рельсы КР70. Для грузоподъемных устройств подъемно-транспортного типа выпускаются рельсы марки КР, где после буквенного обозначения указывается ширина головки рельса, например КР-70.

Буфера торможения устанавливаются в крайних точках крановых путей. По устройству выделяют ударные (поглощает кинетическую энергию движения) и безударные (за счет наката на подъем или упор). Также могут комбинироваться эти два устройства.

Надземные крановые пути мостового крана

Наземные пути козлового крана

Крановые пути подвесного мостового крана

На заметку!

Для разработки, создания, монтажа и эксплуатации крановых путей существуют нормативы согласно СНиП 3.08.01-85. В нем отображены все этапы и требования к изделию. При вводе и приеме крановых путей в эксплуатацию составляется акт. В нем содержатся параметры нивелировки путей, данные геодезической съемки поперечного профиля путей, определения степени сопротивления распространению тока по заземляющему контуру кранового пути.

Общие требования к современным крановым путям

При составлении проекта наземного подкранового пути включаются сведения:

- тип, длина и какое сечение рельсовых шпал;

- расстояние между шпалами;

- варианты крепления рельсов к шпалам и между друг другом;

- дополнительные слои, прокладки в промежутке между шпалой и рельсом;

- тип прокладок и как их монтируют;

- размер промежутка (зазора) между рельсами;

- какой материал используется в качестве балластного слоя и его размер;

- допустимые минимальные радиусы кривой на криволинейных участках подкранового пути;

- значение предельно допустимого общего продольного уклона;

- уровень упругой просадки под колесами крана и допуски по ширине колеи;

- разница высоты головок рельсов;

- тип конструкции тупиковых упоров и заземления рельсового пути.

С целью обеспечения безопасности для окружающих и обслуживающего персонала крана от поражения током согласно требованиям Правил по кранам и СН 102-76 выполняется отвод электричества в заземляющий контур.

На этапе проверки состояния крановых путей при наличии вмятин на головках путей или провисании концов больше 3 мм; трещин соединений, головок и шеек рельс; наличие коррозии металла на глубину больше 3 мм; утоньшение и износ головок рельс больше 6 мм по высоте или 3 мм по ширине, прочих повреждений, дальнейшая эксплуатация запрещена.

Устройство крановых путей мостовых кранов

В зависимости от проекта мостовой кран может располагаться на крановых путях опорного или подвесного типа. В руководстве Серии 1.426.2-7 «Балки подкрановые стальные под мостовые опорные краны Выпуск 1 «Балки пролетом 6 и 12 метров разрезные под однобалочные краны грузоподъемностью до 5 т» для однобалочных кранов с подъемной силой в 5 тонн применяется широкополосный двутавр 30Ш1 в качестве подкрановой балки. Верхнее строение выполняется из квадрата сплошного сечения 50*50 мм, который фиксируется к балке электросваркой прерывистым швом. В Выпуске 3 «Балки пролетом 6 и 12 метров разрезные под краны общего назначения грузоподъемностью до 50 т» для мостовых кранов грузоподъемностью до 10 т с шагом колонн 6 метров указана сварная балка высотой 440 мм. Для установки рельса с широкой подошвой и элементами крепления верхнего строения предусмотрена ширина 320 мм. Обычно используют балку 40Ш1 с усилением ребрами жесткости или 50Ш1. В качестве путей используются крановые рельсы или узкоколейные направляющие. Сборка и монтирование выполняется с помощью сварки и разных типов крепежей.

В зависимости от грузоподъемности крана подбирается разный размер подкрановой балки. Чаще всего используется двутавр с шириной полки от 200 мм, а его высота составляет 600 мм и выше.

Для мостового крана с крановыми путями опорного типа используют колонны или подкрановые балки — в качестве нижнего строения, а рельсы и компоненты крепления - в качестве верхнего строения. Мостовой кран на отдельно стоящих колоннах часто устанавливают вместе с закладкой самого производственного помещения, так как необходимо готовить основу — фундамент. При проектировании фундамента снимается верхний слой почвы, организовывается система водоотвода, выполняется послойная укладка песка и щебня. Затем выполняется подвод электрокоммуникаций.

Колонны устанавливаются преимущественно одноветвевые, так как двухветвевые хоть и устойчивее (более жесткие), однако сложны в изготовлении, что сказывается на цене изделия. Для увеличения жесткости применяется двутавр с большим сечением в высоту, в ширину он стандартного размера. В некоторых случаях оголовки колонн связываются пространственной фермой для придания жесткости на изгиб, а подкрановые балки располагают на консолях. Подкрановые балки крепятся к железобетонным стенам. Длина такого пути несколько уступает крановому пути на колоннах. Преимуществом является сохранение большей рабочей площади на производстве.

Подвесные конструкции мостовых кранов благодаря простоте и низкой цене получили большую популярность среди многих предприятий. Часто используются в уже построенных помещениях, в которых предусмотрена достаточная высота и прочность стен, потолка для крепления перекрытий и подвесных ферм.

Для открытых (улица) и закрытых производственных площадок применяются подвесные крановые пути с климатическим классом У1. Согласно ему, материалы из которых выполнены пути устойчивы к перепадам температур в диапазоне от -25 до +40 градусов Цельсия. Для условий экстремально низких температур (до -40 градусов) выполняется подбор морозостойких компонентов.

Подвесные крановые пути рассчитаны на грузоподъемность кранов до 10 и более тонн. Передвижение такого типа кранов осуществляется по внутренней нижней полке балки. Однако, на таких путях допустимо размещение нескольких кранов. Движение крана возможно на всю длину пути, благодаря отсутствию промежуточных опорных конструкций. Монтажу подвесных путей уделяется особое внимание.

Согласно Серии 1.426.2-6 «Балки путей подвесного транспорта» регламентируются сечение балок и способы крепления к конструкциям перекрытия. Так, горячекатаная двутавровая балка 24М, 0М, 36М, 45М по ГОСТ 19425-74 используется как подкрановая балка. Индекс М в серии балок означает усиление полки, для выдерживания нагрузок от колес (катков) подвесных тележек. Крепление балки к перекрытию осуществляется болтами через специальный элемент «стульчик» по неразъемному типу с фермой. Этот специальный «стульчик» обеспечивает регулировку подкрановых балок по высоте и ширине пролета.

Устройство наземных крановых путей козловых кранов

Подкрановые пути условно состоят из нижнего и верхнего строения.

Нижнее предусматривает создание специального грунтового полотна и организацию системы водоотвода. Верхнее — установку шпал, рельс и стыковочных соединений. Также к верхнему относится балластная призма в виде песка или щебня. Балласт из песка — для кранов с грузоподъемностью 5 тонн (при толщине слоя более 300 мм). Щебеночно-гравийная призма для кранов с такой тоннажностью может иметь толщину несколько меньше — от 250 мм. Для кранов с большей подъемной силой балластная призма должна быть 400 и более мм. Концы шпал должны перекрываться такой насыпью минимум на 200 мм.

- паспорт и проект кранового пути (в том числе его обустройства);

- копию генерального плана строительства;

- документацию о наличии переезда для наземного транспорта через крановые пути.

Тут же включают данные о ширине колеи, длине крановых путей, местах для парковки крана.

Предварительно выполняется геодезическая подготовка с оценкой характера грунта и расположения будущих крановых путей. Геодезисты рассчитают возможную просадку грунта и помогут скорректировать параметры крановых путей.

На заметку!

Передвижные консольные краны также могут монтироваться на подкрановые пути. Это зависит от специфики задач отдельного производства. Принципы установки и устройство крановых путей для консольных кранов аналогичны приведенным наземным.

Крановые пути любой сложности от профессионалов

Более 10 лет мы, наряду с производством кранов, проектируем, монтируем и изготавливаем все виды крановых путей и эстакад. Для того, чтобы выбрать и заказать крановые пути, предлагаем ознакомиться с подробной информацией о продукции в разделе «Эстакады» сайта или свяжитесь с нашим специалистом, который поможет определиться с оптимальным выбором рельсовых путей и эстакад, предоставить подробную информацию о продукции и услугах нашего предприятия.

Подкрановые пути под кран нужны для того, чтобы грузоподъемные краны могли передвигаться по промышленной или строительной площадке. От того, насколько правильно проложены рельсы, зависит срок службы, а также безаварийная работа крана.

Все пути для кранов можно разделить на следующие группы:

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

К строительству предъявляются жесткие требования.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали. Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды.

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана. Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию.

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем. Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

Монтаж

Если необходимо выполнить монтаж подкрановых путей под открытым небом, следует начать с обращения в организацию, которая имеет лицензию, выданную Ростехнадзором. Перейдя на портал федеральной службы, можно проверить, имеет ли фирма разрешение.

Сначала специалистами разрабатывается схема монтажа, после этого приступают к работам на площадке. С нее снимают плодородный слой земли, доходя до слоя глины. После этого делают водоотвод, отсыпают подушку. Сверху насыпают слой щебня. Технология монтажа должна строго соблюдаться, тогда пути под кран прослужат долго.

Важно правильно выполнить расчет фундамента под кран. Выполняя работу, нужно ориентироваться на стандарт ГОСТ. При создании подвесных путей важно учесть размеры балки, на которой будет зафиксирован рельс. Они зависят от того, какие грузы нужно переносить. Чаще всего используются двутавровые балки из металла. Ширина их полки должна быть не менее 20 см, высота балок — от 60 см и более.

Разрабатывая проект, нужно ориентироваться на то, какие технические характеристики имеют грузоподъемные машины. Предприятия могут использовать узкоколейные рельсы, например Р-24, а также специзделия, предназначенные для перемещения крановых механизмов. Это модель железнодорожных рельс КР-70.

Если организация приобрела кран небольшой грузоподъемности, то рельсы можно сделать из металлопроката. Для этого используют изделия квадратного сечения 5×5 см или 6×6 см.

Следует правильно выполнять крепление крановых рельсов к подкрановым балам. Квадратные рельсы приваривают, фиксируя к подкрановой балке. Если приобретены рельсы Р-24, их тоже можно приварить, но для этого должны быть использованы крепежи. К-70 можно монтировать только при помощи болтовых соединений. Этот способ потребует больших финансовых затрат, но длительный срок службы путей беспечен.

Занимаясь монтажными работами, необходимо ориентироваться на ГОСТ 4121-96. Следует учитывать нормативы Р 53866-2010. В этих документах перечислены основные требования, которые предъявляют к рельсам.

Обслуживание

После нескольких лет эксплуатации характеристики путей могут отклониться от нормы. Необходимо учитывать, что дефекты оказывают влияние на работоспособность крана, ведь они усиливают износ элементов. В результате возникает вероятность аварии.

Для того чтобы предупредить негативное развитие ситуации, выполняют техническое обслуживание. Специалисты проверяют качество болтовых соединений, особое внимание уделяется состоянию тупиковых упоров. В ходе работ проверяют болтовые соединения.

Осмотру подвергают рельсы. Их отклонение не должно превышать то, которое указано в документах по эксплуатации. После завершения осмотра специалисты включают рекомендации по обслуживанию в отчет.

Ремонт

Ремонтные работы выполняют при повреждении рельсов или их износе. Обнаружить неполадки можно, проведя комплексное обследование. При необходимости рабочими может быть сделана рихтовка подкрановых путей, ее осуществляют по высоте, а также по осям.

Специалисты меняют детали, которые подверглись большему износу, регулируют стыки. Если есть необходимость, проводится реставрация земляного полотна, осуществляется замена электрического оборудования, выполняется нивелировка подкрановых путей.

Если вышла из строя электрика, сотрудники организации, имеющей лицензию Ростехнадзора, сделают заземление подкрановых конструкций.

Комплекс работ может быть расширен, ведь после диагностики может оказаться, что рельсы не в допуске. В этом случае их необходимо заменить. Сначала разрабатывают новый проект, а затем начинается процедура, которая аналогична первичному монтажу. Неполадки поможет выявить съемка подкрановых путей.

Правильно сделанные рельсы прослужат не менее 25 лет, но в некоторых случаях возможен более ранний демонтаж из-за возникновения форс-мажорных ситуаций. Например, это может произойти при размыве насыпи из-за паводка. Рельсы могут быть деформированы в результате падения крана или груза. Ремонт подкрановых путей должны выполнять специалисты.

Существует документ РД 10-117-95 ТРЕБОВАНИЯ К УСТРОЙСТВУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ РЕЛЬСОВЫХ ПУТЕЙ КОЗЛОВЫХ КРАНОВ. В нем, в том числе подробно рассказывается о проектировании фундамента (подрельсовых опорных элементов) под козловый кран.(Глава 3, пункт 4) А так же в нем указаны нормативные документы (Приложение 3)

3.4. Требования к верхнему строению рельсового пути

3.4.1. В состав верхнего строения пути входят: балластная призма, подрельсовые опорные элементы, рельсы, стыковые и промежуточные скрепления.

3.4.2. Геометрические параметры, размеры и условные обозначения отдельных элементов верхнего строения приведены в приложении 10.

3.4.3. Балластная призма должна обеспечивать стабильное положение рельсовых нитей и передавать от подрельсовых опор давление на земляное полотно.

3.4.4. Высота балластной призмы должна определяться исходя из расчета на основе допускаемых напряжений в элементах верхнего строения (см. приложение 9). В одном из вариантов исполнения верхнего строения его размеры и параметры могут быть приняты в соответствии с приложением 6.

Минимальная высота балластной призмы должна быть не менее 100 мм.

3.4.5. В качестве балласта рельсовых путей следует применять щебень из природного камня по ГОСТ 7392, гравий или гравийно-песчаную смесь, крупный или мелкозернистый песок по ГОСТ 7394,а также гранулированные и доменные шлаки, гранулометрический состав которых приведен в таблицеП.9.9 приложения 9.

Использование металлургических шлаков не рекомендуется.

3.4.6. Подрельсовые опорные элементы могут выполняться в виде полушпал, балок, плит различного типа, рам и монолитных железобетонных оснований.

3.4.7. В качестве подрельсовых опорных элементов при устройстве верхнего строения используются деревянные полушпалы, изготовленные путем распиливания на две равные части деревянных шпал железных дорог широкой колеи по ГОСТ 78, а также железобетонные полушпалы, балки и монолитные ленты, изготовленные по соответствующим техническим условиям. Основные размеры деревянных и железобетонных полушпал и балок приведены на рис. П.10.1—П.10.4 и в табл. П.10.1 приложения 10.

3.4.8. Допускается изготавливать полушпалы из брусьев по ГОСТ 8486, из бревен с отесанными поверхностями шириной, равной ширине стандартных полушпал из древесины хвойных пород (сосны, ели, пихты, лиственницы и кедра), а также из березы.

3.4.9. Полушпалы, изготовленные из древесины, рекомендуется пропитывать антисептиком «Уранит».

3.4.10. Для рельсовых путей должны применяться новые рельсы Р43 по ГОСТ 7173, Р50 по ГОСТ 7174, Р65 по ГОСТ 8161 и Р75 по ГОСТ 15210 или старогодные рельсы I и II групп годности в соответствии с классификацией «Технических указаний об использовании старогодных рельсов на железных дорогах широкой колеи».

3.4.11. Соединение рельсов между собой обеспечивается стыковыми скреплениями. В стыковых скреплениях должны использоваться шестидырные или четырехдырные стыковые накладки.

3.4.12. Рельсы должны стыковаться между собой двумя двухголовыми стыковыми накладками по ГОСТ 19128 и ГОСТ 8193 с помощью болтов по ГОСТ 11530, шайб по ГОСТ 11532.

3.4.13. Для прикрепления рельсов к подрельсовым опорным элементам применяются промежуточные скрепления, состоящие из подкладок, прижимов и прикрепителей.

3.4.14. Под рельсы на деревянные полушпалы следует устанавливать плоские металлические подкладки с отверстиями для путевых шурупов или костылей.

Подкладки необходимо располагать попеременно: то внутрь, то наружу одним отверстием по отношению к оси рельсовых нитей.

3.4.15. Конструкции промежуточных скреплений рельсового пути с деревянными полушпалами должны соответствовать рис. П.10.5 приложения 10.

3.4.16. Промежуточные скрепления, предназначенные для крепления рельса к железобетонным подрельсовым опорным элементам, могут применяться как разъемного (рис. П.10.6 приложения 10), так и неразъемного (рис. П.10.7 приложения 10) типа.

3.4.17. До начала отсыпки балластного материала на подготовленном земляном полотне устанавливается ось рельсовой нити, которая закрепляется выносными знаками.

3.4.18. В балластном материале не допускается наличие примесей, загрязнения и засорения.

3.4.19. Работы по устройству песчаных балластных призм в зимнее время должны быть организованы таким образом, чтобы балласт был доставлен, уложен и уплотнен до его смерзания (табл. 3.4).

3.4.20. Перед устройством балластной призмы необходимо определить гранулометрический состав балластных материалов.

Результаты проверки заносятся в паспорт рельсового пути.

3.4.21. Боковые стороны балластной призмы должны иметь откос 1:1,2—1,5 при устройстве ее из гранулированного и доменного шлаков, 1:1—1,5 — из щебня и гравия.

3.4.22. При устройстве путей в ветровых районах 4 и 5 категорий по ГОСТ 1451 боковые стороны балластного слоя из гранулированного шлака должны быть ограждены или укреплены невыветриваемым балластным материалом.

Подкрановые пути под кран нужны для того, чтобы грузоподъемные краны могли передвигаться по промышленной или строительной площадке. От того, насколько правильно проложены рельсы, зависит срок службы, а также безаварийная работа крана.

Все пути для кранов можно разделить на следующие группы:

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

К строительству предъявляются жесткие требования.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали. Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды.

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана. Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию.

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем. Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

Монтаж

Если необходимо выполнить монтаж подкрановых путей под открытым небом, следует начать с обращения в организацию, которая имеет лицензию, выданную Ростехнадзором. Перейдя на портал федеральной службы, можно проверить, имеет ли фирма разрешение.

Сначала специалистами разрабатывается схема монтажа, после этого приступают к работам на площадке. С нее снимают плодородный слой земли, доходя до слоя глины. После этого делают водоотвод, отсыпают подушку. Сверху насыпают слой щебня. Технология монтажа должна строго соблюдаться, тогда пути под кран прослужат долго.

Важно правильно выполнить расчет фундамента под кран. Выполняя работу, нужно ориентироваться на стандарт ГОСТ. При создании подвесных путей важно учесть размеры балки, на которой будет зафиксирован рельс. Они зависят от того, какие грузы нужно переносить. Чаще всего используются двутавровые балки из металла. Ширина их полки должна быть не менее 20 см, высота балок — от 60 см и более.

Разрабатывая проект, нужно ориентироваться на то, какие технические характеристики имеют грузоподъемные машины. Предприятия могут использовать узкоколейные рельсы, например Р-24, а также специзделия, предназначенные для перемещения крановых механизмов. Это модель железнодорожных рельс КР-70.

Если организация приобрела кран небольшой грузоподъемности, то рельсы можно сделать из металлопроката. Для этого используют изделия квадратного сечения 5×5 см или 6×6 см.

Следует правильно выполнять крепление крановых рельсов к подкрановым балам. Квадратные рельсы приваривают, фиксируя к подкрановой балке. Если приобретены рельсы Р-24, их тоже можно приварить, но для этого должны быть использованы крепежи. К-70 можно монтировать только при помощи болтовых соединений. Этот способ потребует больших финансовых затрат, но длительный срок службы путей беспечен.

Занимаясь монтажными работами, необходимо ориентироваться на ГОСТ 4121-96. Следует учитывать нормативы Р 53866-2010. В этих документах перечислены основные требования, которые предъявляют к рельсам.

Обслуживание

После нескольких лет эксплуатации характеристики путей могут отклониться от нормы. Необходимо учитывать, что дефекты оказывают влияние на работоспособность крана, ведь они усиливают износ элементов. В результате возникает вероятность аварии.

Для того чтобы предупредить негативное развитие ситуации, выполняют техническое обслуживание. Специалисты проверяют качество болтовых соединений, особое внимание уделяется состоянию тупиковых упоров. В ходе работ проверяют болтовые соединения.

Осмотру подвергают рельсы. Их отклонение не должно превышать то, которое указано в документах по эксплуатации. После завершения осмотра специалисты включают рекомендации по обслуживанию в отчет.

Ремонт

Ремонтные работы выполняют при повреждении рельсов или их износе. Обнаружить неполадки можно, проведя комплексное обследование. При необходимости рабочими может быть сделана рихтовка подкрановых путей, ее осуществляют по высоте, а также по осям.

Специалисты меняют детали, которые подверглись большему износу, регулируют стыки. Если есть необходимость, проводится реставрация земляного полотна, осуществляется замена электрического оборудования, выполняется нивелировка подкрановых путей.

Если вышла из строя электрика, сотрудники организации, имеющей лицензию Ростехнадзора, сделают заземление подкрановых конструкций.

Комплекс работ может быть расширен, ведь после диагностики может оказаться, что рельсы не в допуске. В этом случае их необходимо заменить. Сначала разрабатывают новый проект, а затем начинается процедура, которая аналогична первичному монтажу. Неполадки поможет выявить съемка подкрановых путей.

Правильно сделанные рельсы прослужат не менее 25 лет, но в некоторых случаях возможен более ранний демонтаж из-за возникновения форс-мажорных ситуаций. Например, это может произойти при размыве насыпи из-за паводка. Рельсы могут быть деформированы в результате падения крана или груза. Ремонт подкрановых путей должны выполнять специалисты.

Читайте также: