Доска для правки ножей своими руками

Обновлено: 05.05.2024

Самым подходящим инструментом для изготовления спусков на клинке, да и ножа в целом, несомненно является гриндер. Это ленточно-шлифовальный станок, который содержит в своей конструкции несколько роликов и приводной шкив, который соединен с двигателем, придающим ему вращение. На эту конструкцию надевается длинная абразивная лента, которая за счет вращения совершает движение по замкнутому контуру. Гриндер – универсальный инструмент ножедела, на котором выполняется большинство операций при создании ножа, но этот станок имеет немалую стоимость, и не каждый может его себе позволить.

Что же делать, если хочется своими руками изготовить нож, а приобретать для этого гриндер нет возможности или желания? Самым ответственным элементом клинка являются спуски, ведь именно от них зависят режущие свойства ножа. Если сведение будет слишком толстым, нож будет резать хуже, а если слишком тонким, то есть шанс, что в процессе работы ножом, на его режущей кромке будут образовываться сколы или замины. Так же, от того, насколько спуски ровные и симметричные зависит эстетическая составляющая. Согласитесь, гораздо приятнее иметь красивый нож, да еще и сделанный своими руками. Для изготовления спусков, кроме гриндера, можно использовать и другие, более доступные инструменты.

Точильный станок, он же наждак или точило. Это станок, представляющий из себя довольно простую конструкцию – электродвигатель, на вал которого насажен абразивный круг. Да что я рассказываю, наверняка все и так знают, что это такое. Есть несколько моментов, которые стоит учесть при использовании наждака для изготовления клинка. Во-первых, не стоит использовать первый попавшийся абразивный круг, так как их существует множество разновидностей, и некоторые из них не подходят для наших целей. Я бы рекомендовал использовать белый абразивный круг с маркировкой 25А, которая означает, что он состоит из электрокорунда белого. Он недорогой и неплохо справляется с обработкой закаленной стали. Во-вторых, желательно, чтобы на Вашем точильном станке был так называемый «подручник». Это небольшая площадочка перед абразивным кругом, которая позволит Вам использовать различные приспособления, которые облегчат выведение спусков. В-третьих, не стоит применять слишком маломощные станки, иначе изготовление ножа превратится в пытку. Круг будет постоянно останавливаться, когда вы будете прижимать к нему заготовку, из-за чего процесс сильно замедлится. Хорошим вариантом будет станок с мощностью от 450 Вт.

Ленточно-шлифовальная машина. Кроме гриндера, существуют еще и небольшие шлифовальные машины, в которых так же используется абразивная лента. Для изготовления клинка с ее помощью, потребуется соорудить конструкцию, которая позволит неподвижно закрепить машинку в вертикальном положении и, таким образом, получится что-то вроде миниатюрного гриндера. Есть правда одно «но» - ленточно-шлифовальная машина предназначена в основном для шлифования древесины, и ленты, используемые в ней, плохо обрабатывают сталь, особенно закаленную, из-за чего Вам потребуется гораздо больше времени для изготовления клинка, чем при использовании гриндера.

УШМ или болгарка. Этот вариант для экстремалов. Лично я не рискнул бы им пользоваться, так как существует вероятность того, что диск разрушится в процессе работы и его осколки нанесут серьезные травмы, ведь скорость вращения вала у болгарки очень высока. Но несмотря на это, есть люди, которые делают спуски таким способом, и некоторые даже снимают защитный кожух, чего я категорически не рекомендую делать. Если Вы виртуозно владеете этим инструментом, то скорее всего, Вам ничего не грозит и можно смело пробовать делать клинок. К недостаткам этого метода можно так же отнести то, что спуски придется делать держа инструмент в руках, и получить идеально ровные и симметричные спуски вряд ли удастся. Некоторые люди делают различные конструкции, которые представляют из себя своего рода направляющие для большего контроля над болгаркой.

Напильник. Если у Вас имеется возможность сделать термообработку клинка, то можно использовать для его изготовления даже напильник. Для этого необходимо, чтобы в процессе формирования геометрии клинка и его спусков сталь была мягкой. Чтобы она таковой стала есть два пути – либо раздобыть «сырую» незакаленную заготовку, либо сделать отжиг закаленной. Отжиг стали делается путем ее нагрева до закалочной температуры и медленного остывания. Когда у Вас оказалась заготовка из мягкой стали, ее без особого труда можно обработать напильником, после чего произвести термообработку (закалку и отпуск). Каждая сталь имеет свои температурные режимы термической обработки, поэтому, чтобы у Вас всё получилось, следует точно знать какая марка стали у Вашей заготовки.

Изначально написано ProFF'essor:В качестве АП. Фига се, не знал что "качественная" кожа такая дорогая.

Я не профи по коже. Подскажите чем плоха noname кожа и в чем преимущество "турецкий чепрак комбинорованного дубления, очень плотная и жесткая"?

Давно хочу досточки и пасту прикупить, вот и провожу маркетинговые исследования, буду признателен за развернутый ответ.

Заранее спасибо.

Приветствую,

Способ дубления, обычно отражает качество самой кожи( хапстон для своих досок вообще берет растительного дубления кожу, мне кажется это чересчур расточительно)) а так, все имеет значение,жесткая кожа более гладкая ( а по настоящему жесткая кожа реально как дерево)), главное это наличие неровностей и шероховатостей на самой структуре кожи, а плотность не позволяет залинзовать рк чрезмерным проживанием, + лучше принимает различные пасты,(рекомендуется немного кашлатить, но я оставляю кожу в натуральном виде, тк сам одну сторону использую без паст..), а то бывает что проблеммы начинаются на стадии нанесения). С пастами тоже все сложно, мне как то предлогали luxi взял на пробу несколько разных, а они не сработали..

Первая пара досок нашла хозяев.

Буквально через две недели доски станут покрасивее, токарник перевезу в новую мастерскую,))

Ценник адекватный так что думаю, всё пойдёт у вас хорошо, главное не останавливаться!

Изначально написано Pashunia:Имхо нормальная цена, самый раз! Это в качестве апа

Ценник адекватный так что думаю, всё пойдёт у вас хорошо, главное не останавливаться!

Спасибо на добром слове)

Думал как же совместить два своих любимых дела, ножи и столярку), есть еще планы на явары, ручки и возможно накладки из дерева..поглядим что из этого выйдет.

Спасибо за ответ, а ведь точно: механика по мягкой коже - линза, по твердой плоскость. Только тогда для меня загадка как же правят "не линзу" на ремнях?

Изначально написано ProFF'essor:Спасибо за ответ, а ведь точно: механика по мягкой коже - линза, по твердой плоскость. Только тогда для меня загадка как же правят "не линзу" на ремнях?

отмечусь. Цена вполне нормальная для непоточного производства. Можно поменяться, эпицентр на большую доску+6 тыр.

Я б махнулся, очень удачный для кастомизации нож, столько идей, а свой переделывать не охота. Да вот только сейчас не густо с $..

Камрады,

Сейчас из материала есть лиственница,ясень, дуб так что кому что больше нравиться,можно выбрать )) лиственница и дуб - в щитах, так что может получиться что одна досточка будет из нескольких кусков срощенна. Ясень в слэбах.

И еще есть идея попробовать из столярной плиты сделать основу для кожи, плита очень стабильная, ровная и легкая. Толщина 18 мм. Состав плиты в толщину : 1мм ясень или дуб, 1 мм бук или береза, 14 мм елка, 1 мм. бук или береза, 1 мм ясень или дуб.

Думаю такая основа хорошо будет для односторонних маленьких досточек, до 15 см. вариант брать с собой.

Получил вот такую красоту. Если кратко, то добротно, качественно, по размерам и. красиво

Спасибо за работу! В выходные буду пробовать.

В работе с кожей и деревом постоянно используется большое количество разнообразного инструмента — ножи, полукруглые стамески, пробойники и фаскорезы, которые должны быть очень острыми. Держать целый набор ремней с разыми профилями не очень удобно. Поэтому сделала универсальный брусок для правки и доводки инструмента.

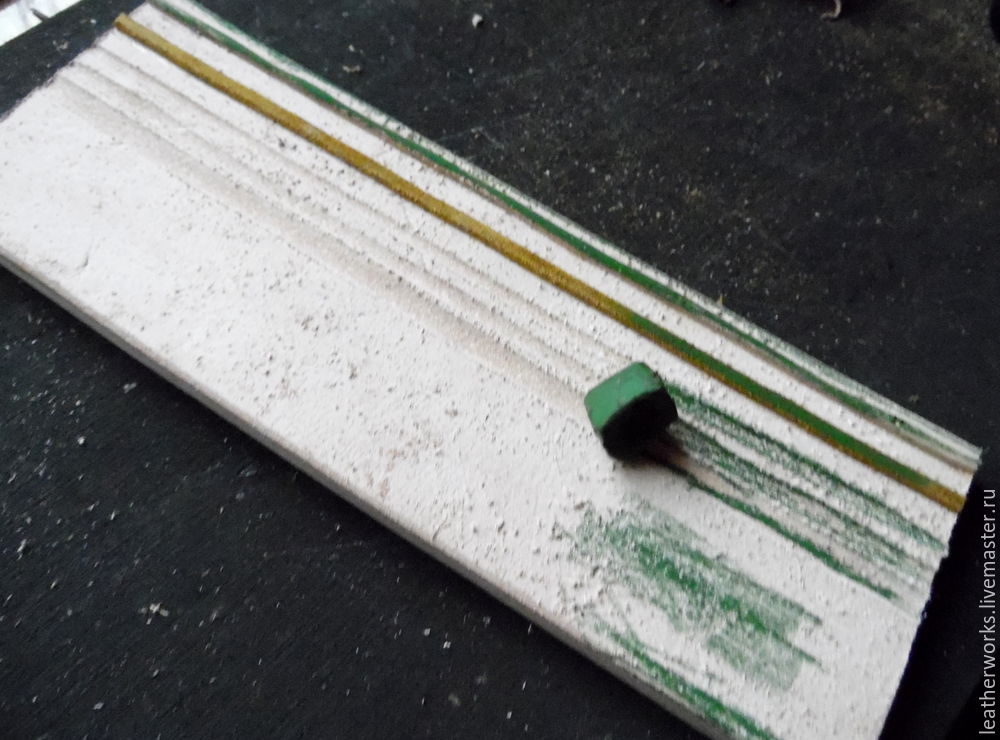

На таком бруске ножи и строчнные пробойники правятся на плоской части, стамески и круглые пробойники по впадинам, фаскорезы на гребнях.

Потребуется кусок кожи, толщиной не менее 4 мм, фанера 25х9 см, 2 кожаных шнура разной ширины.

Фанеру и кожу с лицевой стороны смазываем клеем, ждем 15 минут и склеиваем.

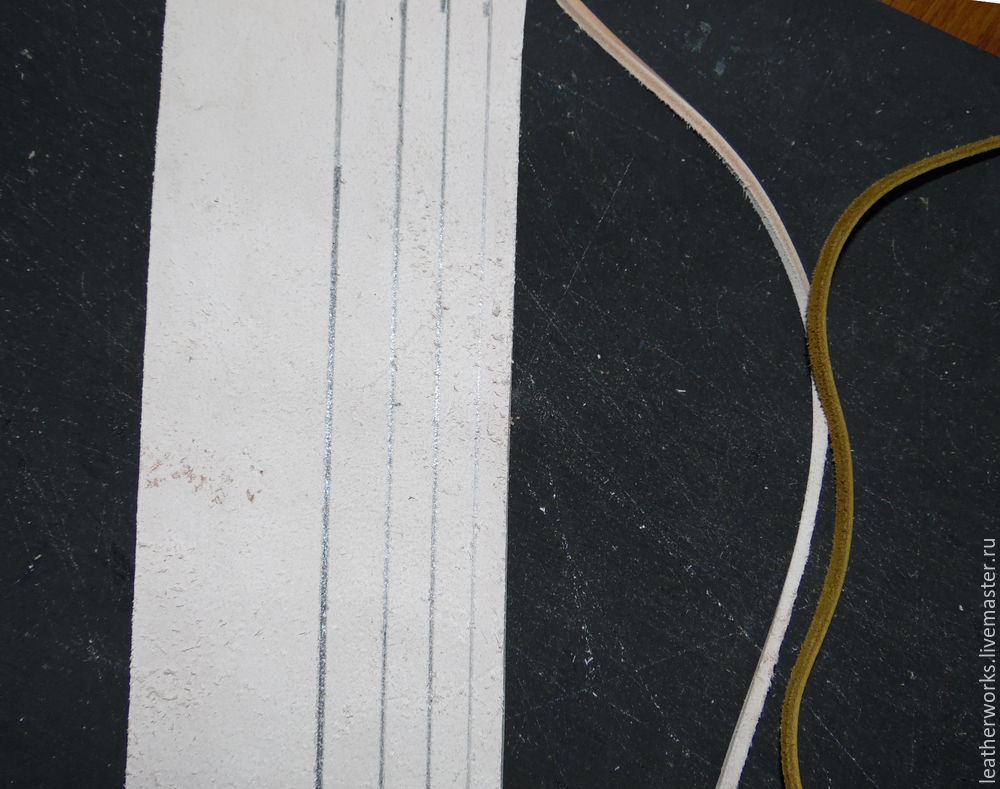

На бахтармянной стороне кожи размечаем положение углублений и приклеиваемых шнуров.

Стамесками разного размера делаем углубления в соответствии с разметкой. Две крайние линии не трогаем.

Имеем такой рельеф:

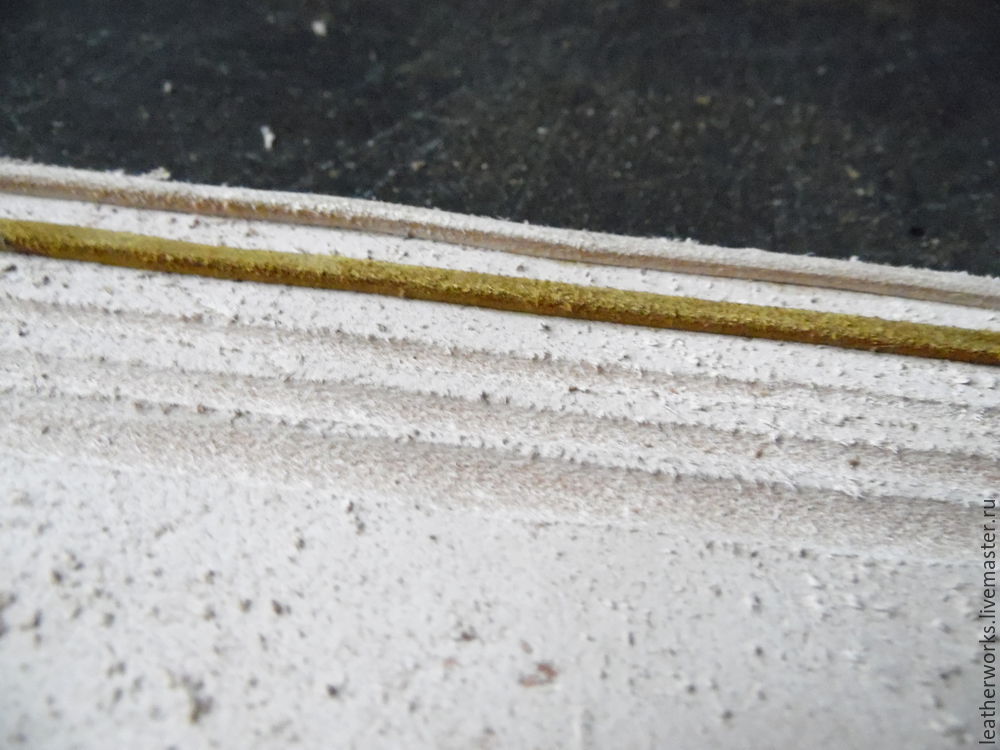

При помощи фаскореза снимаем фаску с кожаных шнурков.

Приклеиваем их на оставшиеся линии разметки.

И имеем такой универсальный брусок для правки различного инструмента:

Размеры углублений, ширина кожаных шнуров, количество гребней и впадин выбирается в соответствии с размерами инструмента, который чаще всего используется.

Некоторое время назад, наткнулся на ТЕКСТ по заточке бритв и камисори. Текст сам по себе интересный тем, что там описывается процесс заточки с применением различных нагура. Но еще там затронут вопрос подготовки строп для правки.

Довольно долго искал годную кожу, случайно состыковались с камрадом dizel575. У него оказался очень интересный отрез, весьма таинственного происхождения Кожа довольно толстая - 4 мм. Очень сухая (в смысле очень малое содержание жира, практически не формуется), однородная, твердая (отрез можно прислонить к стене, стоит ), плотная. Вобщем для целей правки - то, что доктор прописал . dizel575, хочу еще раз сказать огромное спасибо за отличный материал .

На днях наконец-то дошли руки. Получилось вот что

Картинка - трафик, 2,7МБ

Основа - дубовая доска, основательно высушенная, рейсмусованная. Размер 250х65х45 мм. Наклеено на обычный клей Момент.

Теперь про обработку кожи. По тексту обработка производится на наждачке до Р800. Оказалось для ножей это избыточно, после 800-й шкурки получается "стекло". Шлифовал на 120, 240, 400. Абразив удалял после каждой шкурки, протирая поверхность кожи влажным полотенцем. Дополнительно, в конце, прошелся по поверхности с микроскопом для визуального контроля. Окончательная приемка осуществлялась новым CD. По поверхности проводится диском с легким нажимом и контролируется на царапины. Все оказалось отлично. Поверхность получилась весьма приятная на ощупь. Такеда после 20-25 движений на сторону (после финиша на Оохира ака-пин), по ощущениям, прибавил в остроте.

Возможно потом нанесу на одну сторону пасту. Но еще не решил. В последнее время стал сомневаться в целесообразности применения паст вообще, при наличии хороших финишных камней.

Да, тот же Коршенин после природников финиширует на чистой коже без всего. Скорее получается удаление микрозаусенца, насколько понимаю.

Основные этапы работ

В качестве основного материала используется брусок из фанеры 22х8 см толщиной 24 мм. При желании размеры можно сделать другими. Собственно, работа предстоит несложная — сначала надо подготовить брусок подходящих размеров, а затем к поверхности необходимо приклеить с помощью столярного клея кусок кожи толщиной 3 мм.

Обратите внимание, что саму кожу нужно приклеивать изнаночной стороной, поэтому гладкую лицевую сторону кожаного лоскутка желательно немного зачистить наждачной бумагой, чтобы она лучше приклеилась к фанере. Кстати, вместо столярного клея можно использовать жидкие гвозди (но, в принципе, и клей нормально держит).

Приклеиваем кожу к бруску из фанеры, после чего прижимаем струбцинами к ровной поверхности — в данном случае используется алюминиевый профиль, к которому приклеен кусок толстого стекла. Поскольку отрезок кожи был взят с запасом, то после склейки первым делом обрезаем все выступающие части.

Последний штрих

К нижней стороне бруска при помощи скоб крепится кусок резинового антискользящего коврика (его можно купить практически в любом автомагазине), чтобы в процессе заточки инструмента брусок не «гулял» по поверхности стола.

Читайте также: