Дома из прессованной доски

Обновлено: 05.05.2024

В этой статье: история соломенного домостроения; соломенные дома, возрастом более 80 лет; соломенный блок — характеристики; выбор соломы и соломенных блоков для строительства дома; как построить дом из соломы — этапы работ; соломенный дом и необходимые инструменты; штукатурка для соломенных стен; строите дом из соломы — примите противопожарные меры.

Сама идея постройки соломенного дома воспринимается с трудом, ведь в известной из детства истории о трёх поросятах и голодном волке соломенный домик Ниф-нифа выглядит совсем ненадёжно. Да и зачем кому-то строить дом из отходов, остающихся после уборочной страды — есть проверенные временем конструкционные материалы, позволяющие выстроить основательное и долговечное здание. Правда, классические стройматериалы сегодня недёшевы и имеют довольно большой вес, а образованные ими стены приходится дополнительно утеплять. Предлагаем исследовать технологию соломенного дома и выяснить, есть ли смысл создавать такие дома в условиях умеренного климата России.

Солома как строительный материал — история

В качестве строительного материала солома используется издревле — население Африки строит дома из неё на протяжении тысяч лет, соломенные кровли и соломенная теплоизоляция чердака пользовались большой популярностью в Европе, России и Украине ещё в XIX веке. Более 150 лет назад появилась новая технология строительства соломенных домов — деревянный каркас, дощатая кровля и стены, заполненные блоками из спрессованной соломы.

Активно осваивающие территорию Северной Америки европейские поселенцы столкнулись с нехваткой древесины на равнинных территориях штата Небраска и оказались перед необходимостью жить в покрытых дёрном землянках. Особенно не повезло поселенцам, основавшим городок Сандхиллс — местные почвы оказались настолько скудны, что удалять с них дёрн без серьёзных последствий для скотоводства было невозможно. Местные фермеры нашли другой выход и стали строить бескаркасные дома из спрессованной в тюки соломы, обмазывая созданные стены глиняно-известковым раствором с замешанной в нём половой (мякиной). Возросшая потребность в соломенных блоках привела к изобретению механических стационарных прессов в 1850 году и подвижных пресс-подборщиков для сбора соломы, перемещаемых по полю лошадьми в 1872 году, а несколькими годами позже — пресс-подборщиков на паровой тяге.

В 1925 году во Франции изобрели панели, образованные уложенными параллельно друг другу стеблями соломы, стянутыми проволокой и покрытыми поверху цементно-глиняной штукатуркой. Популярность в Европе этот стеновой материал так и не обрёл, однако в период с 1936 по 1949 годы несколько домов из соломенно-цементных панелей всё же было построено, но только в Австралии — местные промышленники старались экономить на стройматериалах ввиду удалённости континента от остального цивилизованного мира, а собственными ресурсами страна практически не обладала. Примечательный факт — несколько австралийских домов, построенных из оштукатуренных соломенных панелей в середине прошлого века, прекрасно сохранились до наших дней. Кстати, в конце 90-х при сносе одного такого дома в городке Алтона у рабочих неожиданно возникли трудности — вручную демонтировать стены им не удалось, пришлось вызывать спецтехнику.

В 80-х соломенное домостроение вновь стало популярным, главным образом из-за уникального сочетания теплоудерживающих, прочностных и экологических характеристик соломенных блоков. За 30 лет в Европе, США, Австралии и Китае построено более 110 000 домов из соломы. С середины 90-х годов несколько соломенных домов было построено в России, Украине и Белоруссии.

Характеристики соломенных блоков

По большому счёту солома является побочным и малоценным продуктом сельского хозяйства — кормить скот ею можно только после тепловой обработки и введения добавок, повышающих пищевые характеристики, кровли ею давным-давно не закрывают, а годится она лишь для мульчирования почвы. Учитывая, что злаковые культуры взращивают на территории России практически повсеместно, то недостатка в данном строительном материале нет — возведение стен для дома площадью в 70 м2 потребует соломы, остающейся после урожая злаковых с 2–4 гектаров. Между тем большая часть соломы, остающейся после сбора урожая, обычно сжигается.

Что представляет собой соломенный блок? Это плотно спрессованный тюк, имеющий прямоугольную форму и состоящий из высушенных стеблей злаков, из которых зерно полностью извлечено. Габаритные размеры блоков из соломы могут быть разными, для строительства более всего подходят следующие: ширина 500 мм, высота 400 мм, длина 500–1200 мм. Вес блока полуметровой длины при плотности 120 кг/м3 составляет порядка 22–23 кг.

Горючесть соломы. Действительно, сухие стебли любого растения отлично горят, однако в спрессованном состоянии поджечь их довольно трудно ввиду низкого содержания воздуха внутри такого блока. К примеру, поодиночке листы бумаги тоже хорошо горят, однако если попробовать поджечь сложенную пачку таких листов, то удастся лишь обуглить их по краям — то же самое происходит со спрессованным соломенным блоком, несмотря на высокую категорию горючести Г4. Поскольку стена, собранная из соломенных тюков, полностью покрывается глиняной или глиняно-цементной штукатуркой толщиной не менее 30 мм, то угроза её возгорания значительно ниже, чем у стен деревянного сруба.

Низкая цена и доступность материала. Блоки могут быть сформированы из соломы пшеницы, ржи, льна, риса, а также из сена. Стоимость соломенного блока в десятки раз ниже, чем у кирпича.

Низкая теплопроводность — 0,050–0,065. Солома проводит тепло хуже, чем дерево (0,09–0,18) и кирпич (0,56–0,70). Теплопроводность спрессованной соломы снижается ещё больше, если блоки будут сформированы только из продольно ориентированных стеблей по отношению к будущей стене. Энергопотребление соломенного дома составляет около 40 кВт·ч/м2 в год, не особенно возрастая даже в условиях низких температур российского климата.

Сокращение сроков строительства и объёма работ. Сборка стен из соломенных блоков производится быстро, без какого-либо кладочного раствора, не требует привлечения специалистов и строительной техники. Под соломенный дом достаточно облегчённого фундамента , обычно столбчатого.

Наконец, невозможно оспорить экологические характеристики соломы — природного материала, не подвергаемого обработке химикатами в процессе строительства, так как в этом нет особой необходимости.

Недостатки соломенных стен — в них могут завестись насекомые и мыши, при повышении влажности соломы более 18–20% в ней начинаются гнилостные процессы, уничтожающие соломенные блоки. Решить обе проблемы одновременно можно благодаря прессованию блоков до плотности 250–300 кг/м3 — с учётом толстого слоя штукатурки проникнуть в столь плотную стену грызунам и насекомым крайне сложно, а с повышением плотности блок из соломы будет хуже поглощать влагу. Следует учесть, что повышение плотности блоков приведёт к увеличению их веса в два-три раза, что создаст некоторые трудности при построении стены. Для борьбы с насекомыми необходимо при укладке блоков пересыпать их гашёной известью и использовать известь при составлении штукатурной смеси.

Дом из соломы своими руками

Стеновые ограждения дома выполняются из соломенных тюков, сформированных пресс-подборщиком и обвязанных шнуром из полипропилена — требуется тщательно выбирать их. Обвязка из натурального волокна или стальной проволоки, иногда используемая при создании тюков в сельском хозяйстве, для строительных целей не подходит — проволока ржавеет, а натуральные волокна непрочные и подвержены гниению. В некоторых сельскохозяйственных предприятиях солома собирается рулонными пресс-подборщиками, соломенные роллы, в принципе, можно раскатать и пережать тюковым пресс-подборщиком, но лучше этого не делать — солома сильно изомнётся, что повлияет на её теплофизические характеристики.

Какая солома лучше? Ржаная или рисовая, причём солома озимой ржи подойдёт более всего, т. к. её стебель плотнее, выше и, кроме того, озимую рожь убирают раньше, чем другие зерновые культуры. Для строительства дома требуется только сухая, не содержащая семян и не иссечённая солома — формировать тюки из влажной соломы не следует, необходимо её предварительно высушить.

Как оценить характеристики соломенного блока? Сухой тюк длиной не более метра и плотностью не выше 120 кг/м3 можно поднять руками — он не особенно тяжёл. Чтобы проверить влажность внутри него, нужно засунуть пальцы внутрь, затем вынуть и поднести к носу — при погружении в солому пальцев не должна ощущаться влага, при их подносе к лицу не должно быть запаха гнили. Извлеките несколько соломенные стеблей из тюка и согните их — ломкие стебли означают старую и лежалую солому, для строительства она не подойдёт. Качественно спрессованные тюки практически не деформируются, если их поднять за обвязку, под обвязочный шнур трудно просунуть два пальца, блоки имеют сходные размеры.

Как и любому другому зданию, соломенному дому необходим хоть и облегчённый, но всё же фундамент. Его тип определяется в зависимости от характеристик грунтов на месте строительства. Для обеспечения теплоизоляции фундамента и снижения энергопотерь здания в будущем, понадобятся листы пенополистирола толщиной от 100 мм — они укладываются с наружной стороны фундамента и заглубляются в грунт ниже глубины его промерзания.

Важно, чтобы уровень пола в доме был ниже, чем позиция первого ряда соломенных тюков — в случае протечек водопровода стены с соломенным наполнителем гарантировано не намокнут.

Далее определяемся с типом конструкции дома — можно построить здание с использованием каркаса и без него. В бескаркасном доме стены из соломенных блоков выполняют несущую функцию, поэтому удобнее использовать тюки с плотностью не ниже 200 кг/м3. Кроме того, бескаркасный соломенный дом может быть только одноэтажным, с длиной стен не более 8 метров, а площадь проёмов под окна и двери должна быть менее 50% площади стены, в которой они выполнены. Дом с соломенными несущими стенами нуждается в облегчённой конструкции крыши — оптимальной будет четырёхскатная конструкция кровли , стропила которой выставляются на деревянный мауэрлат из двух досок, уложенных поверх стены и соединённых между собой поперечинами с шагом в один метр. На предварительно оштукатуренный торец стены перед установкой мауэрлата укладывается рубероид. Свес кровельного карниза за стену — более 600 мм. Преимущество бескаркасного дома из соломы — в его низкой стоимости и простоте возведения.

Деревянный или металлический каркас для двухэтажного или имеющего большую площадь дома из соломы создается аналогично каркасу щитовых домов. Можно построить двухрядный каркас и укладывать тюки из сена между двух несущих столбов. Заполнять стеновые участки между стойками каркаса соломенными блоками проще, чем выводить бескаркасные стены — сосредоточимся на них, тем более что последовательность операций во многом совпадает.

В ходе строительства бескаркасного или каркасного дома перевязка между блоками осуществляется деревянными кольями или металлическими прутьями (диаметр 40–60 мм), вбиваемыми вертикально в расположенные друг под другом тюки из соломы, уложенные в шахматном порядке (без совпадения швов), чем выше подняты ряды стены, тем более длинные колья необходимы. Крепление тюков между собой производится после укладки четвёртого ряда. Также металлические прутья вмуровываются в цоколь здания с шагом в 1000 мм — их длина должна быть достаточной, чтобы пронзить блоки первого и второго ряда.

При каркасном строительстве тюки соломы перевязываются с несущими столбами при помощи горизонтальных металлических штырей, а штыри, фиксирующие блоки на своих местах, можно замуровать в фундаменте и вывести под мауэрлат, нанизывая спрессованную солому на них и зажимая балкой мауэрлата при помощи резьбового соединения. Соседние стены в ходе бескаркасного строительства соединяются ряд к ряду двумя штырями 30 мм диаметра, изогнутыми U-образно. Необходимо выполнить такое крепление как по внешней, так и по внутренней линии сопряжения стен — не менее двух изогнутых штырей в каждый ряд.

До начала работ по возведению соломенных стен потребуется изготовить два нехитрых приспособления: пресс для обжимки и перевязки блоков перед резкой; несколько заострённых металлических крюков для транспортировки соломенных тюков. Пресс состоит из врытого в землю и надёжно закреплённого столба высотой около метра, на котором подвижно закреплён деревянный брус-рычаг. На конце рычага выпиливаются небольшие пазы, в них закрепляется капроновая верёвка в форме петли. Подлежащий обрезке блок соломы помещается под этот импровизированный пресс, зажимается при помощи ноги, заведённой в петлю и перетягивается пластиковым шнуром в новом месте.

Сборка стен блоками сена выполняется от местоположения проёмов и от углов к центру стены. Под тюки первого ряда нужно уложить мелкоячеистую полимерную сетку в качестве дополнительной защиты от проникновения в стены грызунов, между блоками плотностью менее 200 кг/м3 при формировании каждого яруса прокладывается крафт-бумага или картон — она помешает конвективному теплообмену внутри стены. В процессе укладки рядов в бескаркасной конструкции не нужно вбивать блоки на свои места со значительным усилием — могут сместиться деревянные ограничители-направляющие, предварительно выставленные по краям стен. Выравнивают блоки в рядах по уровню из бечёвки, натянутому между направляющими, при помощи доски достаточных размеров и увесистого молота. Выведенные под кровельную конструкцию стены следует не только закрепить вбитыми штырями, но и стянуть пластиковыми лентами с шагом один метр — обмотав внизу за выступающий из фундамента металлический штырь, обвязав и стянув вокруг деревянного мауэрлата на торце стены. Металлическая лента для обвязки стен не подойдёт, т. к. режет руки и довольно жёсткая — сложно натягивать.

В проёмах под двери и окна выставляются вертикальные и горизонтальные доски, образующие короб, фиксируемый временными деревянными поперечинами, прибитыми к доскам. Нижняя и верхняя доски короба выводятся за его границы — до половины соседних соломенных блоков. По возведению стены доски оконных и дверных проёмов закрепляются штырями в тюках — в вертикальные доски штыри вбиваются внутри проёма, горизонтальные крепятся вне его. Перед креплением короба проёма необходимо внахлёст проложить под досками рубероид или толь, поверх него уложить пластиковую или металлическую сетку армирования с выходом за края проёма на 300 мм и закрепить её 35 мм оцинкованными гвоздями или 35 мм строительными скобами при помощи степлера. Армирование укрепит соломенные блоки и воспрепятствует образованию щелей между стеной и коробом проёма.

Если блоки имеют плотность ниже 200 кг/м3, то гвозди и скобы держаться в них не будут — в этом случае армирующая сетка крепится капроновой нитью или стальной вязальной проволокой, пронизанной через солому насквозь. Чтобы прошить соломенный блок нитью, необходима самодельная игла — 10 мм металлический прут, расплющенный и заточенный с одной стороны, загнутый в Г-образную ручку с другой. В расплющенном конце просверливается отверстие — в него, как и у обычной швейной иглы, продевается нить или проволока.

После сборки стен их нужно подравнять в тех участках, где блоки особенно выступают — для этой операции и для резки блоков в ходе укладки понадобится бензопила. Перед следующим этапом — нанесением штукатурки — в стену заводятся проводные коммуникации в кабель-канале из самозатухающего поливинилхлорида. Трубы водопровода, отопления и канализации в соломенной стене не размещаются, т. к. вызовут конденсацию влаги и гниение.

Завершающий этап работ по созданию соломенных стен — нанесение двух слоёв штукатурки. Нюанс — если использовались блоки плотностью от 200 кг/м3 и выше, то штукатурить можно сразу же по возведению стен. В случае менее плотных блоков необходимо выждать две-три недели, пока солома осядет и самоуплотнится. Цементную штукатурку использовать нельзя, она будет препятствовать прохождению через стену насыщенного парами воздуха, говоря проще — помешает стене «дышать». Подходят растворы штукатурки на глинисто-известковой и цементно-известковой основе, имеющие среднюю жирность.

Пропорции глинисто-известкового раствора: тесто глиняное (замешанная в воде глина) — 1 часть; тесто известковое — 0,4 части; мелкозернистый песок — 3–4 части. Пропорции цементно-известкового раствора: цемент — 1 часть; мелкозернистый песок — 3–4 части; известковое молоко (известковое тесто, смешанное с водой до консистенции молока). Просеянный цемент и песок перемешиваются в сухом виде, затем в ёмкость со смесью добавляется известковое молоко до получения смеси необходимой консистенции.

Для армирования соломенной стены с её внешней и внутренней стороны понадобится сетка металлическая или пластиковая, с ячейкой не более 30 мм. Первый слой штукатурки должен быть толстым — порядка 25–40 мм, выравнивающий второй слой — 2–3 мм, он выполняется сметанообразным штукатурным раствором. После того как штукатурка высохнет, стены можно окрасить водно-дисперсными красками — масляные краски не подойдут, т. к. выступят барьером в воздухообмене стен.

Соломенные стены необходимо именно штукатурить — попытки избежать этого, закрыв соломенные тюки гипсокартоном, пластиком или кирпичом, создадут оптимальные условия для грызунов и насекомых, т. к. между соломенной стеной и облицовкой останется достаточно места для их жизнедеятельности. Кроме того, панельная и кирпичная облицовка неоштукатуренных стен повышает их горючесть по причине всё тех же зазоров. И ещё — не следует применять пароизоляцию соломенных стен, это приведёт к загниванию соломы.

Важно! В процессе строительных работ по возведению соломенного дома крайне необходимо соблюдать следующие правила пожарной безопасности: во время укладки стен, до полного закрытия их штукатуркой и полной очистки периметра от рассыпанной соломы, на стройплощадке категорически запрещается курить, производить сварку и прочие виды работ с нагревом до высоких температур, использованием открытого пламени и сопровождающиеся искрами. Не спрессованная солома легко воспламеняется, причём малейшей искры для возгорания ей вполне достаточно — шутить с этим нельзя!

В ходе строительства соломенного дома строительная площадка должна быть оснащена средствами пожаротушения — бочками с водой, заряженными и исправными огнетушителями, баграми. Если возгорание всё же произошло, нужно быстро разметать стены баграми и залить тлеющие блоки водой — важно не допустить возгорания деревянного каркаса (в случае каркасного соломенного дома), т. к. новые соломенные блоки обойдутся значительно дешевле, чем новый каркас.

У соломенного домостроения, несомненно, большие перспективы — в совокупности с технологиями экодома , дешёвые, потребляющие минимальное количество тепловой энергии в холодный сезон и самостоятельно кондиционирующие воздух дома из соломы способны дать своим владельцам больше, чем просто экологически безопасное жилье.

Сегодня во всем мире набирает популярность новая технология: строительство домов из CLT-панелей. У этого направления строительства есть плюсы и минусы.

Новые технологии активно внедряются в строительную сферу. Так удалось использовать преимущества натуральной древесины, избавившись от ее основных недостатков. Одним из восстребованных направлений является строительство домов из CLT-панелей.

Об этой теме говорят многие наши форумчане. Вот что пишет наш читатель Taarok: «В последнее время часто читаю на сайте ассоциации деревянного домостроения об этой технологии, вроде собираются строить пятиэтажки в Москве. Возможно, кто-то уже строил по данной технологии или разбирается в ней? Если у кого есть опыт, поделитесь, думаю у данной технологии много плюсов».

Мы ознакомились с этой темой и готовы поделиться мнением экспертов о достоинствах и недостатках CLT-панелей.

Содержание

- История технологии

- Особенности производства

- Строительство домов

- Преимущества

- Недостатки

- Строить или не строить?

История технологии

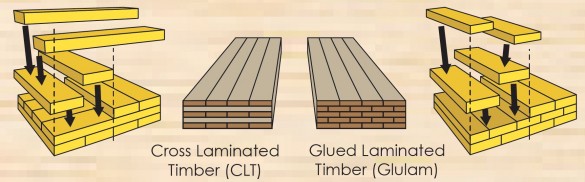

CLT-панели – многослойный материал, состоящий из деревянных ламелей, сложенных в ряды. Изделия склеиваются между собой и спрессовываются. Ряды располагаются крест-накрест относительно друг друга. Вертикальные ламели обеспечивают высокую несущую способность, а горизонтальные — жесткость в продольной плоскости.

Впервые эту технологию применили в Швейцарии в 90-х годах прошлого столетия. Немного доработав ее, некоторые компании начали собственное производство. Первые современные CLT-панели были разработаны в 1996 году в Австралии. Благодаря возросшему интересу общества к эко-строительству технология стала востребованной.

Из таких панелей стали возводить не только одноэтажные, но и многоэтажные здания, многоквартирные дома. В Западной Европе данная технология занимает все большую долю строительной отрасли. В нашей стране производство CLT-панелей активно развивается.

Особенности производства

Фанера изготавливается из шпона (тонких листов древесины), а панели CLT из ламелей с прямоугольным поперечным сечением. И, конечно, новая технология не может быть дешевой. Она открывает массу перспектив для строительной отрасли.

Панели изготавливают из обрезной хвойной древесины, влажность которой составляет около 12% (допускается отклонение на 2%). Заготовки проходят процедуру камерной сушки, а затем торцуются. Сращивание производится на зубчатый шип. Так получается материал заданной длины. Ламели склеиваются, а затем подвергаются прессовке.

Далее следует этап строгания и шлифовки для получения идеально гладкой поверхности. Если панели будут использоваться для монтажа стен, их могут отделывать слоем ОСП. Затем в соответствии с планом здания прорезываются оконные, дверные проемы, каналы для прокладывания коммуникаций. Эту процедуру выполняют на станках с ЧПУ, что обеспечивает высокую точность обработки.

Процесс производства одной заготовки длится от 15 до 60 минут. В результате получаются панели шириной от 60 до 400 см и длиной до 24 м. Они состоят из 3-12 слоев и могут иметь толщину от 6 до 35 см.

Строительство домов

Готовые элементы будущего здания транспортируют на участок, а затем собирают, подобно детскому конструктору. У строителей есть план дома, по которому производится установка и монтаж каждой пронумерованной панели. Конструкция собирается на заранее подготовленный фундамент.

В процессе строительства принимает участие небольшая бригада, использующая лишь подъемный кран и простой электроинструмент. На установку одной панели в среднем требуется около 20 минут. Дом для одной семьи строители собирают примерно за 8 часов.

После этого можно сразу приступать к внутренней и наружной отделке. При этом стены не нужно штукатурить, так как они после механической обработки на производстве приобретают идеально ровную поверхность. Для всех коммуникаций уже подготовлены необходимые трассы, места для установки щитков, ревизионных окон и т. д. Поэтому дом будет готов к сдаче за считаные дни.

Преимущества

У новой строительной технологии больше достоинств, чем недостатков. Поэтому ее популярность постоянно возрастает. Среди плюсов домов из CLT-панелей стоит отметить следующее:

Изготавливаются из натуральной древесины, поэтому внутри помещений устанавливается здоровый микроклимат.

Благодаря специальной обработке здания отличаются отсутствием усадки. В подготовленные проемы можно сразу монтировать панорамные окна.

Стены не продуваются ветром, в них нет щелей, которые нужно герметизировать.

Без подготовительных работ при отделке внутри и снаружи здания можно применять любые декоративные материалы, в том числе навесные фасады с внешней стороны стен.

Возможность строительства многоэтажных зданий. В Европе по этой технологии возводят торговые центры, стадионы, больницы, многоквартирные здания и т. д.

Здание отличается высокой пожаростойкостью. При проведении испытаний стена толщиной 180 мм нагрелась с обратной стороны на 10°С за час под воздействием нагрева 1200°С.

При планировании интерьера, экстерьера можно реализовать любой архитектурный стиль.

Строение является экологичным. Кроме натуральной древесины при производстве применяется клей класса Е1. Это состав, использующийся при производстве мебели.

В процессе строительства остается минимальное количество отходов и строительного мусора.

Дом из CLT-панелей отличается высокой сейсмоустойчивостью. Здание выдерживает землетрясение силой до 9 баллов. Поэтому их возводят даже в Японии.

Низкая теплопроводность (0,13 Вт/мК), высокий показатель теплоемкости (2,1 кДж/кг). Поэтому показатель теплоизоляции дома из панелей CLT в 3-5 раз выше, чем у зданий из кирпича и бетона. Такие дома при наличии соответствующего утепления можно строить в северных регионах.

Стены и перекрытия отличаются высокимшумопоглощением.

Конструкция весит в 6 раз меньше, чем аналогичное здание из бетона.

В межэтажных перекрытиях отсутствуют динамические вибрации. Панели отличаются статической прочностью, стабильностью габаритов во всех направлениях.

Внутреннее пространство помещений увеличивается до 10%, так как стены тоньше на 1/3, по сравнению с клееным брусом и бетоном.

Эту технологию активно применяют американские военные при строительстве корпусов. Перед этим здания прошли испытания на базе ВВС. Для этого было построено несколько домов. Их взрывали в общей сложности 7 раз, а мощность взрыва равнялась больше 275 кг тротилового эквивалента.

В результате этого эксперимента было установлено, что по показателю взрывостойкостиздания из CLT не уступают стальному профилю. Эти конструкции выдержали большую нагрузку, чем заявил производитель.

Кроме того, подобные дома строятся даже в регионах с повышенной влажностью, например, в Тихоокеанском регионе Азии и в странах на побережье Северной Европы.

Недостатки

Как и у любой другой технологии у зданий из поперечно клееной древесины есть свои недостатки. Главными из них являются следующие факты:

Одним из основных недостатков является высокая стоимость — по сравнению с другими строительными материалами. Для рядового застройщика это может оказаться дорогой услугой. Зато готовый дом будет построен быстро, а его качество будет высоким. В отличие от других деревянных построек, дома из CLT устойчивы к разным неблагоприятным факторам. Поэтому такая постройка будет долговечной.

К недостаткам можно отнести необходимость создания дополнительного утеплительного слоя, если дом строится в холодном климате. Однако утеплитель в таких условиях нужен зданиям из любого другого стройматериала.

Это новая технология, поэтому сказать точно, сколько эксплуатируются такие дома пока сложно. Эксперты могут делать только предположения. Поэтому многие застройщики отдают предпочтение традиционным материалам.

Недостатков у представленной строительной технологии не так уж и много. Преимуществ объективно больше. Критики утверждают, что к недостаткам можно отнести наличие в клее, скрепляющем ламели, формальдегида. Но панели CLT являются экологичнымматериалом, клея в них минимальное количество. Этот состав соответствует классу Е1, что даже в соответствии со строгими европейскими стандартами считается допустимым. Такой клей применяют для изготовления мебели детских комнат, школ и больниц. Поэтому в помещениях, построенных из клееных панелей нет специфичного химического запаха.

Строить или не строить?

Если вы сомневаетесь, стоит ли возводить дом из поперечно клееной древесины, обратите внимание на мировой опыт. Новые технологии потрясли строительный мир. На Западе возводится все больше домов из поперечно клееных панелей. Эта технология не нуждается в использовании металлических каркасов, бетона.

Если вы готовы потратить значительную сумму на строительство своего дома, можете не сомневаться, что эти затраты окупятся в будущем.

Подтверждением того, что этот строительный материал является перспективным, является факт, что из него строят многоквартирные здания. В Мельбурне в 2012 году был построен 10-этажный дом высотой 32 м. Австрийцы побили рекорд строителей Великобритании, которые ранее возвели в Лондоне жилое здание из 9 этажей высотой 30 м.

Эти конструкции признаны очень прочными и устойчивыми. При этом они весят меньше железобетонных зданий и гораздо теплее. Поэтому уменьшается расход энергоносителей на отопление помещений почти на 25%.

Мировые инженеры и конструкторы провели ряд исследований и расчетов, установив, что из таких панелей можно строить здания высотой до 30 этажей. Если комбинировать CLT с металлом и бетоном, высоту здания можно увеличить еще больше.

Сегодня уже разработаны проекты 33-этажного небоскреба, который планируется построить в Стокгольме из CLT-панелей. А в Чикаго инженеры планируют строительство 44-этажного небоскреба.

На фоне этих смелых проектов строительство частных домов из поперечно клееной древесины кажется действительно рациональным. Скептики могут сомневаться в надежности таких домов. Однако мировой опыт подтверждает, что эта технология имеет право на существование. Некоторые эксперты утверждают, что за ней будущее.

О строительстве из CLT-панелей читайте также в статье «Деревянный монолит. Дом из CLT - панелей»

Если вы планируете покупку и строительство дома, вы наверняка столкнетесь с необходимость использовать древесные плиты на этапе отделочных работ.

Если говорить вкратце, то их фундаментальная идея - это замена обычной натуральной древесине за счет использования веществ (например, это синтетические смолы), которые призваны бороться с негативными естественными факторами дерева как строительного материала: гниением, растрескиванием, атакой насекомых.

В результате получаются изделия с высокими эксплуатационными характеристиками.

Плиты, имитирующие древесину, широко востребованы в строительстве и ремонтно-отделочных работах за счет того, что выпускаются в различных размерах, более просты и удобны в работе, а также более привлекательны с точки зрения стоимости, чем бревна и доски.

При этом видов таких древесных плит существует немало - разумеется, они изготавливаются по различным технологиям, имеют различия в структуре, в свойствах и в назначении.

В данном обзоре мы рассмотрим самые популярные материалы, и вы перестанете бояться аббревиатур из 3 букв - ДСП, ДВП, МДФ, ОСБ - которые часто можно встретить в объявлениях строительных услуг.

Оговоримся, что все древесные плиты можно разделить на два принципиальных класса: стружечные и волокнистые - принадлежность к одной из этих групп заложена в названиях самих материалов.

Древесно-стружечная плита - это листовой материал, для производства которого смешивается древесная стружка с мочевино-формальдегидными и фенол-формальдегидными смолами, тщательно перемешивается и обрабатывается под воздействием высокой температуры и давления.

Существенный недостаток ДСП - наличие в составе формальдегида, токсичного вещества. При выборе плит следует обращать внимание на класс уровня эмиссии формальдегида. Кроме того, материал довольно хрупок, имеет ограниченную влагостойкость.

Сфера применения ДСП очень широка: строительство ограждений и разборных конструкций, обшивки и обустройства крыш и стен, изготовления подложки под напольные покрытия, полов, стеновых панелей.

Благодаря производству ДСП, количество потерь древесины при заготовке и переработке леса сократилось до 10%.

Древесноволокнистая плита - материал, состоящий из волокнистой массы, полученной из древесных или других целлюлозосодержащих растительных волокон, синтетических полимерных смол, наполнителей, специальных добавок и воды. ДВП производится двумя основными способами: сухим (с добавлением в измельченные волокна синтетических смол) и мокрым (без добавки химических связующих).

Характерная особенность - небольшая толщина листа, вследствие чего ДВП имеет серьезные ограничения по применению. Кроме того, плиты довольно чувствительны к влаге.

Используют ДВП для обивки стен, потолков, перегородок.

Кстати говоря, в контексте ДВП довольно часто упоминается понятие оргалит - это ДВП, лицевая сторона которой является "гладко-чистовой", декоративной - то есть была покрыта лаком или облицована декоративной пленкой.

Древесноволокнистая плита средней плотности (от английского словосочетания Medium Density Fibreboard, MDF).

Это как бы усовершенствованное продолжение ДВП, в МДФ-плитах волокнистая масса не просто "склеивается", а образует неразрывное соединение. Качество помола исходного сырья обеспечивает то, что плиты получаются прочными и гладкими. Панели из МДФ долговечны, влагостойки, не выгорают на солнце и не впитывают грязь.

ОСБ (OSB, ОСП)

Ориентировано-стружечная плита - современный прочный материал, активно применяющийся в строительстве и отделке.

В состав OSB входит порядка 90% древесины в виде стружек и щепок, связанных между собой водостойкими синтетическими смолами под воздействием высоких давления и температуры.

Продукт представляет собой прочный многослойный материал, отдельные слои которого имеют разное направление волокон. Так, стружки в наружных слоях расположены продольно, во внутреннем - крестообразно. Такая структура делает материал особенно прочным. Также среди положительных свойств можно отметить долговечность, хорошую тепло и звукоизоляцию.

Применяется в производстве сэндвич-панелей, обшивке стен, потолков, полов, в обустройстве перекрытий и лестниц.

Дом из ОСБ панелей – отличное, современное решение. Чтобы лучше понять особенности домов из этого материала, рассмотрим его основные характеристики, преимущества, недостатки, основные разновидности и разберёмся как с ним работать – выполнять монтаж и отделку. Читайте до конца и будет знать, какие вопросы задавать специалистам, если будете заказывать работы по возведению и отделке дома из ОСБ панелей.

Преимущества и недостатки материала

Начать следует с изучения, что это такое. Плиты ОСБ производятся из плотно спрессованной хвойной щепы. Лучше всего о необходимости применения материала расскажут его преимущества:

- Низкие затраты на строительные работы. Чтобы возвести дом из ОСБ, не нужен дорогостоящий подъемник. Многие справляются с постройкой даже самостоятельно.

- Небольшой вес плит. Если сравнивать ОСБ с традиционным строительным материалом – кирпичом, то он в 5 раз легче. Это значительно упрощает конструкцию, не потребуется усиленный фундамент. Еще это позволит возводить жилье на таких типах грунтов, где кирпичные дома ставить не советуют.

- Стойкость к огню. Конечно, любой древесный материал может гореть, но благодаря плотной прессованной структуре и огнестойкой пропитке, разгораются плиты ОСБ очень медленно.

- Сохранение тепла. Плиты из хвойной щепы не пропускают тепло или холод с улицы, а максимально сохраняют температуру внутри постройки. Для особо суровых условий эксплуатации производители предлагают утепленные плиты с изоляционным слоем.

- Стойкость к влаге. Защитная пропитка, правильная шпаклевка и надежная кровля позволят не переживать о дожде или снеге.

- Легкость отделки. Ответ на вопрос можно ли шпаклевать ОСБ плиту – однозначно да. И это не составит трудностей благодаря идеальной ровности поверхности.

Преимуществ у данного материала действительно много, но есть и некоторые моменты, в которых плиты уступают «конкурентам»:

- Звукоизоляционные свойства. Толщина ОСБ для стен каркасного дома составляет от 9 до 15 мм, поэтому полностью защитить от проникновения шумов она не сможет. Если это очень важная характеристика в конкретном случае постройки, то решается проблема дополнительным изоляционным слоем.

- Горючесть. Да, материал защищен от возгорания, но когда уже случилось так, что плиты загорелись, потушить их будет сложнее, чем кирпичные сооружения.

- Требования к точности при выполнении работ. Постройка по типу конструктора требует строго соблюдения всех размеров, иначе даже небольшая ошибка может образовать сразу несколько проблем.

Положительных сторон однозначно больше, чем отрицательных, поэтому плиты можно рассматривать в качестве материала для дома.

Разновидности плит

Представленные на рынке плиты могут отличаться по размерам, цвету, составу, наличию дополнительных пропиток, но главными характеристиками для классификации являются влагостойкость и прочность. По этим параметрам определяют 4 вида:

- ОСБ-1. Самый простой вариант с невысокой стойкостью к воде и прочностью. Такие плиты самые дешевые по цене, но для построек не подойдут, они применяются в производстве мебели.

- ОСБ-2. По сравнению с предыдущим вариантом немного лучше, но все еще боится воды и нагрузок. Применяется также в конструкциях мебели и для элементов домов, на которые нет нагрузки (перегородки, декор стен).

- ОСБ-3. Отличные показатели по влагостойкости и прочности, доступная цена. Применяется для постройки.

- ОСБ-4. Самый прочный вариант плит, ему не страшна ни влага, ни нагрузки. Но есть и недостаток – высокая цена.

Третий вариант будет идеальным для дома из ОСБ по соотношению характеристик эксплуатации и ценовому диапазону. Также можно использовать 4, а вот экономить, и возводить весь дом из 1 и 2 не стоит, такое сооружение не будет надежным.

Возведение дома из ОСБ

Самым первым этапом будет выбор проекта. Существуют десятки составленных профессионалами и уже реализованных проектов, поэтому можно выбрать готовый. Альтернативный вариант – составить индивидуальный, для этого стоит привлечь мастера. После этого бумажные работы заканчиваются, и начинается стройка.

Видео описание

В этом видеоролике смотрите на то, какими могут быть проекты домов из ОСБ панелей:

Выбор фундамента

Для домов из плит может возводиться один из двух видов фундамента:

Свайный фундамент

Для его возведения обязательно нужно учитывать требования. Сваи должны устанавливаться по углам будущего дома и на местах стыков перегородок и несущих стен. Остальные опоры должны монтироваться с соблюдением расстояния 1,4-1,5 м друг от друга. Глубина погружения свай выбирается с учетом уровня промерзания земли.

Еще один важный момент – сваи должны торчать из земли минимум на 50 см, это защитит постройку от сырости.

Ленточный фундамент

Данная конструкция подойдет для суровых климатических условий, и позволит меньше тратить ресурсов на обогрев дома. Для ленточного фундамента нужно вырыть траншею по периметру дома и его внутренних перегородок.

Перед заливкой бетона на дно траншеи нужно еще высыпать и утрамбовать слой песка в 10 см, после этого использовать щебень или гравий и только после этого бетон. Если грунты сыпучие, то понадобится еще и опалубка.

Возведение каркаса

Фундамент, перед соединением с деревянными элементами покрывается слоем рубероида, который обеспечит гидроизоляцию. На нее монтируется нижняя обвязка брусьев. Для крепления применяются анкерные болты.

Важно, чтобы поверхность была точно горизонтальной, от этого зависит устойчивость сооружения. Следующим этапом будет монтаж каркасных опор и верхней обвязки брусьев. После этого остается лишь закрепить вертикальные доски, которые и станут опорой для ОСБ плит.

Крепление стен

Устанавливать стены из плит или панелей нужно начиная с угла дома. Для соединений в точках поворотов используются деревянные нагели. Кстати, если устанавливаются «голые» плиты, то потребуется еще и утеплитель.

Чтобы не образовывались перекосы, понадобится установка раскосов. При этом важно использовать именно деревянные, ведь металлические элементы будут способствовать гниению материала.

Сооружение пола

Дом из ОСБ панелей требует укладку пола в 2 этапа:

- Подготовка основания. Всю поверхность нужно очистить, сделать основу из досок, постелить гидроизоляционный материал, установить лаги и утеплитель.

- Укладка плит ОСБ. Важно, чтобы они монтировались перпендикулярно основанию.

Для улучшения изоляционных свойств и прочности пола, можно укладывать плиты в два слоя. Для фиксации может использоваться специальный клей для дерева или саморезы.

Последний этап – крыша

- возведение стропильных ног;

- изготовление каркаса фронтонов;

- обшивка плитами;

- установка гидроизоляционного покрытия;

- обшивка крыши.

Шпаклевка стен из ОСБ

Еще следует разобраться, как шпаклевать ОСБ. Для этого следует ознакомиться с составами, которые подойдут для покрытия данного материала, ну и изучить технологию нанесения.

Виды составов для шпаклевки

Искать ответ на вопрос, чем шпаклевать ОСБ плиту нужно с учетом состава материала. В основе плит – хвойная стружка, поэтому подойдут специальные смеси для дерева, а именно:

- Масляно-клеевые смеси. Они производятся из специальных лаков, еще в составе может быть олифа.

- Клеевые смеси. В их основе – масла, клей и пластификаторы.

- Нитрошпаклевки. Сделаны из целлюлозных эфиров, смол и пластификаторов. Обладают важным преимуществом – быстро сохнут.

- Гипсовые составы. Наличие полимерных частиц делает материал очень прочным.

- Латексные составы. Очень качественные, обеспечивают не только декоративную, но и защитную функцию, отличаются длительной эксплуатацией.

А вот применять для OSB панелей традиционные для кирпича сухие шпаклевки не стоит. Они очень быстро отвалятся.

Процесс нанесения

Когда состав выбран и приобретен, можно начинать работу. По завершению шпаклевки можно как клеить обои, так и покрывать поверхность стены краской.

Видео описание

В этом видео показаны нюансы штукатурки древесных панелей:

- Грунтовка поверхности. Специалисты советуют нанести 2 слоя, используя обычную кисточку. Время высыхания может составлять от пары часов до целой сутки, детальнее указано на емкости конкретной смеси.

- Нанесение шпаклевки. Для работы применяется шпатель. Важны и условия, недопустима высокая влажность и низкие температуры. Чтобы шпатлевка для ОСБ плит была эффективной, нужно нанести минимум 2-3 слоя.

- Шлифование. Тщательно выровнять поверхность и сделать ее гладкой можно только после высыхания шпаклевки. Кроме этого, следует очистить стену от пыли.

- Армирование. Монтаж внахлест армированной сетки. Может применяться как пластиковая, так и стальная.

- Выравнивание. При помощи клеевых составов можно выровнять стену, и уже на нее клеить обои или устанавливать другое покрытие.

Коротко о главном

Дом из OSB панелей – отличное решение, как для постоянного проживания, так и для возведения дачи. Вначале необходимо выбрать материал по характеристикам влагостойкости и прочности. Лучше применять плиты ОСБ-3 или ОСБ-4.

После выбора и покупки материалов, можно начинать постройку: фундамент, основание, стены, пол, кровля. Важно на каждом этапе строго придерживаться ранее заверенной схемы.

В конце остается лишь шпаклевка стен. Сама процедура обычная и не составит труда, а вот к выбору материалов нужно подойти ответственно, ведь не все составы «дружат» с ОСБ панелями.

Стеновая панель с прессованной соломой представляет собой двойной деревянный каркас, лес используется высушенный и откалиброванный. Между каркасом с помощью специального оборудования запрессовывается солома. Двойной деревянный каркас является несущим и держит на себе нагрузку крыши и мансардного этажа, если он есть. Запрессованная солома, является прекрасным экологичным утеплителем.

Стандартная плита имеет размер (ш*в*т) 1250*3000*450. Под окна и двери делаются панели необходимой ширины и высоты. Данный типоразмер, позволяет загрузить домокомплект дома 115 м2 в одну стандартную фуру.

Сборка внешних стен дома из панелей, прессованных соломой, на готовый фундамент с полом занимает в среднем 2 (два) дня.

Как выглядят дома, построенные из соломенных панелей?

Дом из панелей с прессованной соломой может быть практически любым по размеру и форме. Даже купольным.

А как с пожаробезопасностью и микроклиматом?

Большую роль в строительстве домов из соломы играет глина.

Стены, собранные из соломенных панелей мы тщательно штукатурим глиной - как снаружи, так и внутри (глина остаётся под финальным материалом, выбранным для отделки).

Глина на себя берет много функций в эко-доме. Вот две из них:

- после обработки стен глиняной штукатуркой, стены имеют очень высокую степень пожаробезопасности.

- и одна из главных функций глины - создание микроклимата в доме, т.к. глина имеет такую структуру, что при избыточной влажности в доме она впитывает в себя влагу, а при недостаточной, наоборот, отдает влагу в дом. Тем самым и достигается неповторимая атмосфера (микроклимат) в доме.

Несколько преимуществ домов из панелей с прессованной соломой

- Уникальность дизайна. В соломенных домах можно создать необыкновенный экодизайн. Рельефы из глины, глиняные полы, экополы, мебель из соломы, мебель из натурального дерева —все это становится особо актуальным в экологическом доме, построенном по новым технологиям.

- Стены «дышат». Соломенные панели отлично пропускают и выпускают влагу, что исключает образование конденсата. Стены из соломы, оштукатуренные глиной, имеют коэффициент паропроницаемости не менее 0,03.

Стоимость дома из панелей, прессованных соломой

При расчете цены брался дом площадью 100 кв.м.

1. Строительство дома 2. Отделка дома «под ключ»

Строительство дома включает:

1. Фундамент на винтовых сваях, материал и работа (фундамент может быть любой, но требует отдельного расчета)

2. Пол, стены внешние и внутренние, межэтажное перекрытие, материал и работа

3. Крыша: металл черепица, стропила, водосточная система, материал и работа (крыша может быть и мягкая и ондулин, так же требует отдельного расчета)

Итого: 18 000 рублей за 1 кв.м.*

*) Считаем по полу (ширина 10м *длина 10 м = 100 кв.м. - 1,8 млн. рублей)

Отделка дома «под ключ» включает:

1. Внешняя отделка: глиняная штукатурка в 3-4 слоя (пробковое покрытие, короед, сайдинг, блок-хаус или на выбор)

2. Внутри стены и потолок: глиняная штукатурка в 3-4 слоя или классическая отделка дома (гипсокартон под покраску или обои

3. Покраска стен и потолка

4. Ванна: пол и стены плитка, потолок пластик

5. Пол в доме: ламинат , паркетная доска или палубная доска.

6. Разводка и подключение отопления

7. Разводка и подключение воды

8. Разводка и подключение канализации

9. Разводка и подключение электричества

10. Установка окон и дверей

11. Установка раковин, душевой кабины и унитаза в ванне

12. Установка светильников и люстр, розеток и выключателей

Стоимость работ: 500 000 рублей

Стоимость материалов: 500 000 рублей

Итого: 1 000 000 рублей *

*) Стоимость материалов и работ может как уменьшаться так и увеличиваться - в зависимости от объема работ и материалов, выбранных заказчиком.

Читайте также: