Для возведения стен металлических цилиндрических резервуаров объемом 5 20 тыс м3 используют метод

Обновлено: 03.05.2024

6.1. При изготовлении и монтаже резервуаров методом полистовой сборки следует соблюдать требования разделов 2, 3, п. 4.1, 4.2, 4.4, 4.5, 5, 7, 8, 9, 10 настоящих ВСН.

6.2. Организация, разрабатывающая или привязывающая ППР по монтажу резервуаров, должна в его составе уточнить подготовку кромок листов стенки в зависимости от принятых видов сварки, места строповки конструкций и другие вопросы, вытекающие из принятой технологии монтажа резервуаров. Одновременно должны быть разработаны поставляемые вместе с конструкциями резервуаров приспособления: устройства, конструкция которых должна предусматривать восприятие ветровых нагрузок для обеспечения устойчивости стенки во время монтажа; стенды для контрольной сборки и укрупнения листов стенки и кровли в блоки, монтажные стойки для резервуаров с покрытием; сборочные и строповочные приспособления; контрольные пластины для сварщиков и т.п.

6.3. В числе временных сооружений необходимо предусмотреть:

- помещения для сварочного оборудования;

- специальные сани для транспортирования автоматической установки типа "Циркоматик" и других сварочных аппаратов;

- хранилище для контейнеров с ампулами радиоактивных веществ (в случае отсутствия рентгеновского аппарата);

- кладовую для хранения сварочной проволоки, электродов и флюса с установкой в ней электрической печи для прокалки и сушки сварочных материалов;

- помещение для проявления и обработки снимков просвеченных швов;

- помещение для рабочих.

6.4. Технологический процесс сборки и сварки днищ резервуаров и центральных частей плавающих крыш (понтонов), монтируемых из рулонных заготовок, с целью получения минимальных сварочных деформаций, должен предусматривать следующую последовательность:

-

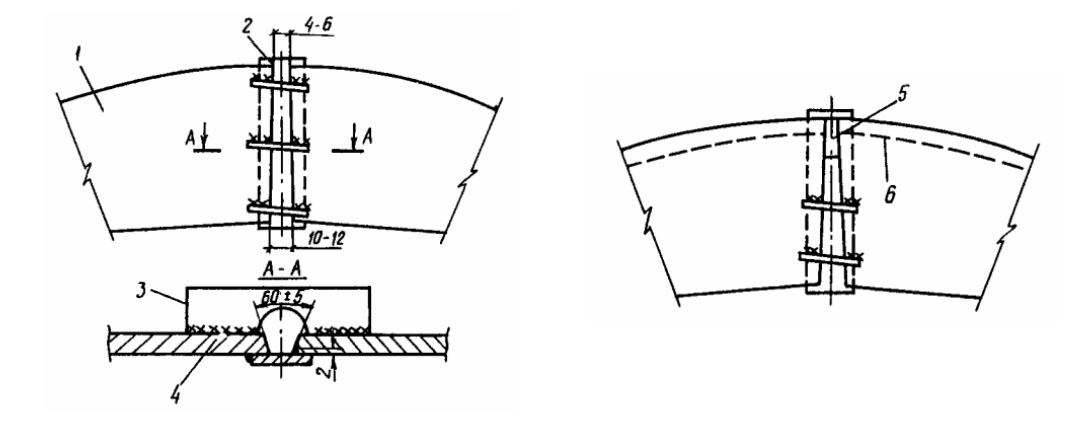

монтируют окрайки днища, собирая стыки между ними на остающейся подкладке с зазором клиновидной формы, равным у периферии 4 - 6 мм, а у другого конца стыка 10 - 12 мм. Стыки закрепляют гребенками и сваривают на длине 200 - 250 мм в местах примыкания стенки (черт. 18);

Схема сварки стыков окраек

1 - окрайка; 2 - подкладка; 3 - гребенка; 4 - сварочный шов; 5 - частичная сварка; 6 - риска установки первого пояса

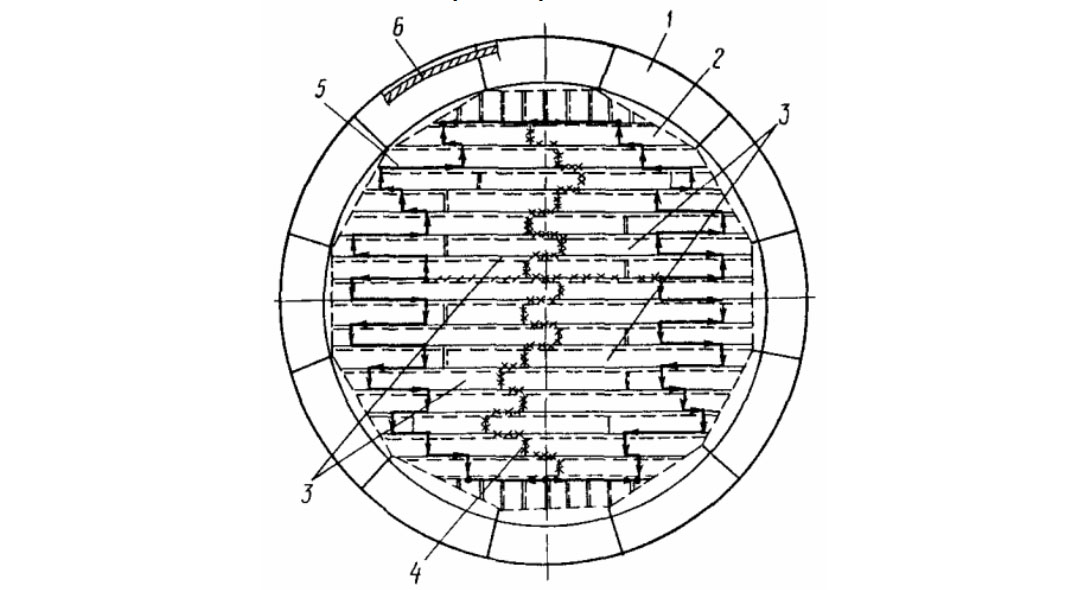

6.5. Днища, сооружаемые из отдельных листов и окраек, также как из рулонных заготовок, монтируют в два этапа. Сначала монтируют окрайки, затем центральную часть днища. Порядок сборки и сварки окраек такой же, как и при монтаже днищ резервуаров из рулонных заготовок (см. п. 6.4). Листы укладывают полосами от центра днища к периферии, соблюдая минимальный размер нахлестки 30 мм. Сборку листов между собой осуществляют с помощью сборочных приспособлений. Разделку кромок в узлах стыковки выполняют, как указано на черт. 19. К сварке днища приступают после закрепления листов днища на прихватках, за исключением соединений периферийных листов с примыкающими к ним листами. В целях получения минимальной деформации после разбивки днища на отдельные зоны (четверти) рекомендуется последовательно сваривать (черт. 20):

- листы в зонах;

- зоны между собой;

- соединения периферийных листов между собой на участках, несколько больших их нахлестки на окрайки;

- кольцевое соединение периферийных листов с окрайками;

- оставшиеся соединения периферийных листов между собой;

- периферийные листы со всей средней частью днища.

6.6. При сварке днищ резервуаров из отдельных листов без окраек после сварки листов в зонах переводят нахлесточные соединения между периферийными листами на их краях на длине 200 - 250 мм в стыковые и заваривают эти участки на подкладках. Затем собирают первый пояс стенки, сваривают вертикальные швы, приваривают пояс к периферийным листам днища, после чего заваривают соединения между периферийными листами и в последнюю очередь сваривают периферийные листы со всей средней частью днища.

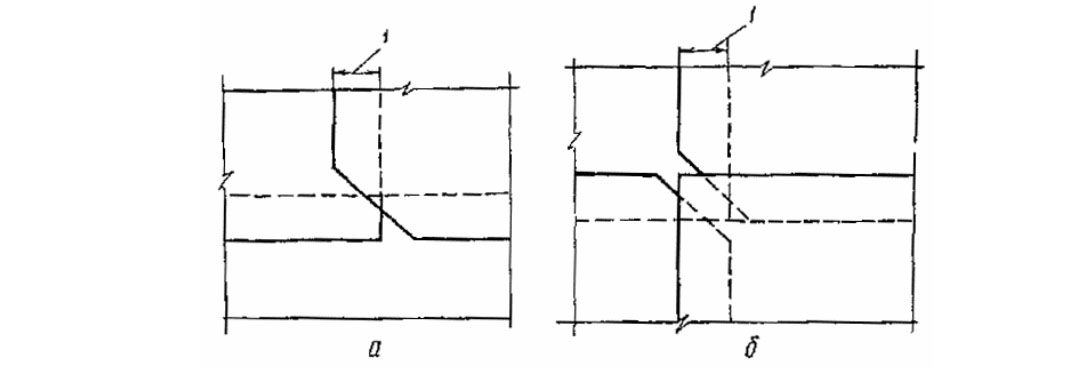

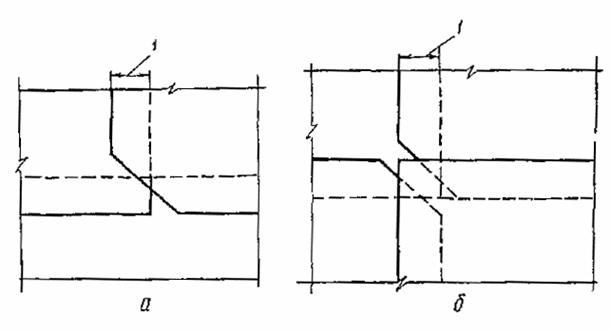

Подготовка кромок листов в узлах стыковки:

а - трех листов;

б - четырех листов

1 - величина нахлестки

Схема сборки и сварки днища из листов

1 - окраина; 2 - периферийные листы; 3 - зона; 4 - шов между зонами; 5 - шов между периферийными листами и зонами; 6 - стенка

6.7. Стенки резервуаров изготавливают и поставляют на монтажную площадку в виде отдельных вальцованных листов. На каждом листе заводом-изготовителем должен быть указан номер плавки и приложена копия сертификата.

Транспортировать и хранить вальцованные листы следует в контейнерах исключающих возможность их развальцовки и деформации.

6.8. До начала сборки стенки резервуара необходимо проверить: горизонтальность окраек днища (пп. 4.2.1, 7.1 настоящих ВСН), правильность геометрической формы листов (радиус гибки), соответствие разделки кромок проекту и дополнительным техническим требованиям ППР.

6.9. В процессе полистовой сборки (сборки из укрупненных блоков) следует строго соблюдать очередность установки элементов, предусмотренную ППР. Особенно тщательно необходимо контролировать сборку и сварку первого пояса, так как его качество предопределяет правильность геометрической формы всей стенки резервуара.

6.10. Листы первого пояса (укрупненные блоки) устанавливают на окрайки по разметке. При этом необходимо следить за тем, чтобы расположение первого листа строго соответствовало требованиям ППР.

6.11. Размеры разбежки между вертикальными стыками листов первого пояса и стыками окраек днища должны быть не менее 200 мм. Размеры разбежки между вертикальными стыками отдельных поясов - не менее 500 мм.

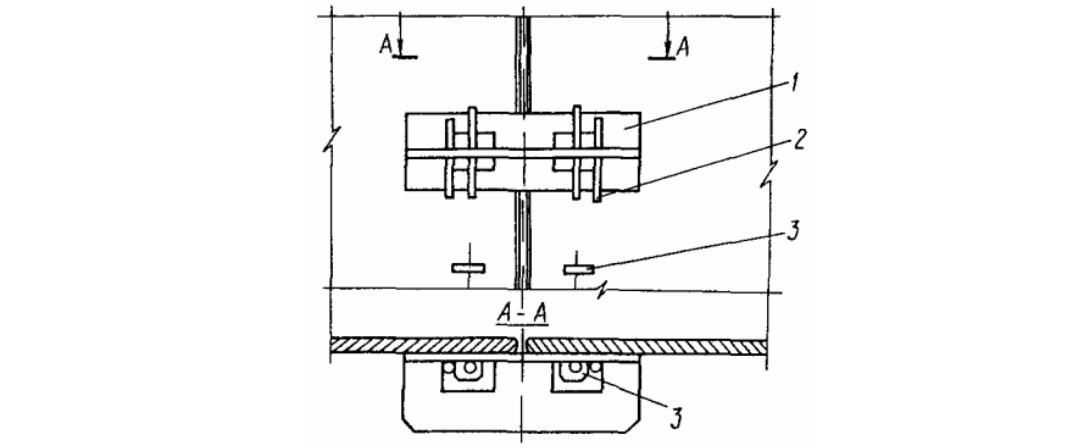

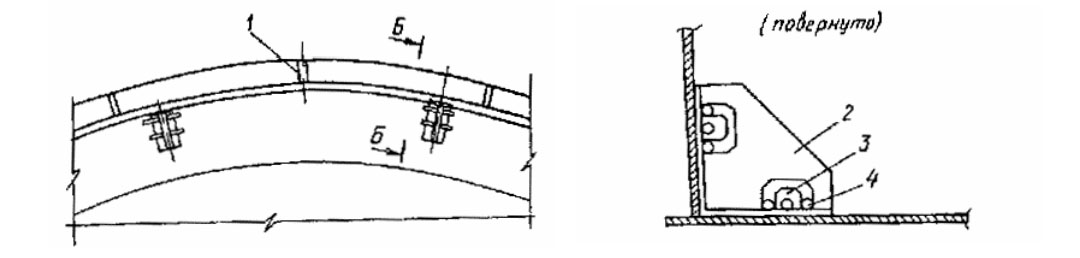

Сборка вертикального стыка между листами стенки

1 - тавровое стяжное приспособление; 2 - клин; 3 - проушина

6.12. Листы пояса с окрайками и между собой соединяют при помощи сборочных приспособлений (черт. 21 и 22), обеспечивающих проектные зазоры между кромками. В процессе сборки необходимо контролировать геометрическую форму стенки резервуара по поясам, совпадение кромок и зазоры в вертикальном и горизонтальном стыках. Последний (замыкающий) лист (блок) пояса обрезают по месту с разделкой кромок и обеспечением проектного зазора.

Сборка листов первого пояса стенки с днищем

1 - ограничитель; 2 - угловое стяжное приспособление; 3 - проушина; 4 - клин

6.13. Стенку резервуара монтируют с обеспечением устойчивости от ветровых нагрузок, раскрепляя ее расчалками или используя при сборке и сварке металлические подмостки, конструкция которых предусматривает восприятие ветровых нагрузок.

6.14. Технологию сборки и сварки стенки разрабатывают с учетом обеспечения геометрической формы и допустимых отклонений, приведенных в пп. 7.6, 7.7 и табл. 20 СНиП 3.03.01-87 (см. обязательное приложение 5).

6.15. Монтажные стыковые соединения стенок резервуаров следует выполнять дуговой сваркой со свободным или принудительным формированием шва с применением высокопроизводительных сварочных автоматов.

В случаях отсутствия высокопроизводительных автоматов для сварки горизонтальных стыковых соединений стенки, а также с целью уменьшения количества монтажных элементов целесообразно производить укрупнение листов в монтажные блоки из двух-трех листов, свариваемых по длинной кромке автоматом под флюсом. Сборку и сварку в блоки необходимо производить в удобных положениях, в кондукторах.

Вертикальные стыки пояса, а также горизонтальный стык между поясами сваривают одновременно несколько сварщиков, расположенных равномерно по окружности и двигающихся по мере сварки в одну сторону. Для сварки вертикальных стыков стенки следует предусмотреть технологию, обеспечивающую минимальное западание и выпучивание зоны стыка.

6.16. Качество монтажных швов стенки и днища резервуаров, монтируемых полистовым методом, контролируется посредством систематической проверки соблюдения технологического процесса; внешнего осмотра; проверки размеров и испытания на непроницаемость и герметичность (керосином, вакуум-прибором и пр.) всех швов. Для резервуаров объемами 2000 м 3 и более, кроме того, обязателен контроль вертикальных швов проникающим излучением или другими физическими методами. Объем контроля в соответствии с п. 5.17.

6.17. Монтаж плавающей крыши (понтона), подъем ее для установки опорных стоек, монтаж оборудования и направляющих крыши (понтона) выполняют в той же последовательности, что на резервуарах со стенкой из рулонных заготовок.

В современной промышленности принято выделять 4 основных метода возведения наземных резервуаров, каждый из которых имеет как свои преимущества, так и недостатки.

1. Рулонный метод

В основе рулонного метода лежит процесс использования листового проката, из которого изготавливается боковая оболочка и днище резервуара. Крыша также изготавливается из высококачественных листов стали. Основными преимуществами метода являются:

- быстрота монтажа резервуаров;

- простота входного/выходного контроля производства;

- возможность использования автоматизированных средств сварки;

- отсутствие необходимости в привлечении большого количества рабочих.

Имеются у рулонного метода и некоторые недостатки. Его нельзя применять для монтажа резервуаров объемом более 20 000 кубометров, так как сталь, используемая при изготовлении таких конструкций, имеет предел максимальной толщины в 14-18 мм и не может выдерживать очень высокое давление. Кроме того, рулонный метод очень дорогостоящ и требует привлечения тяжелой оснастки.

2. Полистовой метод

При полистовом методе все элементы конструкции резервуара выкраиваются и гнутся по заранее подготовленной схеме. Специалисты рекомендуют применять его при невозможности использования дорогой оснастки. Основные преимущества метода:

- простота монтажных работ;

- возможность отказа от пересечений швов;

- отсутствие необходимости применения тяжелой техники;

- возможность изготовления резервуаров любого объема;

- высочайшее качество эксплуатации готовых конструкций;

3. Метода подъема

Считается самым сложным методом монтажа наземных резервуаров. При использовании метода подъема большинство работ выполняются на земле. Оболочка собирается аккуратно и постепенно, слой за слоем. После того, последний верхний слой будет установлен, сварщики приваривают крышку резервуара и обеспечивают доступ внутрь конструкции посредством использования монтажных лестниц.

В целом, весь резервуар монтируется как строгая последовательность подъема и сварки горизонтальных швов. Метод практически не имеет недостатков за исключением того момента, что его применение требует привлечения сложной тяжелой техники и большого количества опытных рабочих

4. Смешанный метод

Такой метод представляет собой комбинацию двух других популярных методов монтажа резервуаров – рулонного и полистового. Дно конструкции собирается из рулонов листового проката, крыша – из щитов, а оболочка – из выгнутых стальных листов. Смешанный метод очень эффективен, так он вобрал в себя все преимущества полистового и рулонного метода и лишен большинства их недостатков.

Применение смешанной технологии изготовления резервуаров позволяет существенно ускорить процесс их монтажа и уменьшить риск необходимости использования тяжелой техники

В настоящее время на производстве активно применяются все 4 вышеописанных метода. Чаще всего, специалисты стараются прибегать к тем способам, которые способствуют отказу от сложной механизации и не требуют использования дополнительных рабочих материалов. Впрочем, в некоторых ситуациях могут применяться комбинации сразу 2-3 методов, так как современное производство может быть адаптировано под потребности рабочего процесса без особого труда.

Вас может заинтересовать:

Вертикальный отстойник имеет форму цилиндрического резервуара, сделанного из металла (иногда его делают квадратной формы). Форма днища – конусная или пирамидальная. Отстойники можно классифицировать исходя из конструкции впускного устройства – центральное и периферийное. Чаще всего используется вид с центральным впуском. Вода в отстойнике движется в нисходяще-восходящем движении. Принцип работы вертикального.

Ещё в XIX веке человечество начало использовать сложные металлоконструкции – несущий каркас из составных металлических элементов. Их использование было связано со многими сложностями, но обладает и неоспоримыми преимуществами. На сегодняшний день они распространены почти повсеместно – при строительстве станков, аппаратов, механизмов, но чаще всего – при строительстве зданий и массивных сооружений. Прочность и лёгкость.

Газовая заправка представляет собой компрессорную станцию. Её используют чтобы заправлять автомобили, транспортные средства разных размеров – маршрутки, автобусы, микроавтобусы и технику, которая используется в сельском хозяйстве. Газовая заправка подходит для двигателей, которые были специально перенастроены для эксплуатации на газе. Как работает газовая заправка Её присоединяют к газопроводу, а давление газа выставляют на.

Промышленный насос необходим практически на любом производстве. В отличие от бытовых насосов они должны выдерживать высокие нагрузки, быть износостойкими и иметь максимальную производительность. Кроме того, насосы подобного типа должны быть экономически выгодными для предприятия, на котором они используются. Для того чтобы купить подходящий промышленный наcос, необходимо изучить его основные характеристики и учитывать.

В настоящее время в России и странах СНГ выполняется и планируется к производству множество проектов в области нефтегазодобычи, нефтегазохимии, энергетики, требующих новых технических решений по строительству резервуаров вместимостью более 10 000 м³. Увеличение объема добычи и переработки нефти, развитие производства сжиженного природного газа и его компонентов вызывает расширение резервуарных парков. Решение транспортно-перевалочных задач, производство монтажа резервуаров при освоении отдаленных, в т. ч. северных, месторождений, решение вопросов повышения их надежности и долговечности требует применения новых технических решений.

Наиболее распространенные в России технологии монтажа стальных вертикальных цилиндрических резервуаров включают следующие способы (1):

- рулонирования;

- полистовой сборки наращиванием, или подращиванием поясов;

- комбинированный.

Мировой и Российский опыт показали, что резервуары большой вместимости сооруженные методом рулонирования вследствие их конструктивных особенностей недостаточно надежны при эксплуатации. Недостатки, выявленные в процессе эксплуатации, и аварии, связанные с конструктивными особенностями рулонированных резервуаров, привели к отказу от использования этого метода монтажа при сооружении резервуаров объемом более 10 000 м³ (1).

Метод рулонирования имеет ограничения для полотнищ из листов толщиной свыше 18 мм. вследствие их большой жесткости. Размеры рулона ограничены возможностью транспортных средств, в основном железнодорожного транспорта. Максимальные размеры: длина рулона 12-18м, диаметр рулона до 3,2м, масса рулона – до 60т. При освоении отдаленных месторождений сложна проблема доставки рулона: только по воде в короткую навигацию, а по суше -только зимой.

Нормативные российские документы (1) исключают применение метода рулонирования при сооружении резервуаров с толщиной стенки нижнего пояса более 18 мм; при толщине листа более 18 мм. рекомендована полистовая сборка.

Действующими зарубежными стандартами (2,3) использование рулонированных конструкций для сооружения резервуаров не предусмотрено вообще.

Передовые технические решения в области резервуаростроения вместимостью от 10 000 м³ и более основаны на развитии технологий сварочного производства в комплексе с применением новых, конкурентоспособных с традиционными, методов строительства резервуаров, повышающих их надежность и упрощающих монтаж.

Анализ мирового опыта (4,7,8,9,10,11,12,13) выполнения монтажа резервуаров большой вместимости в условиях труднодоступности территории строительства позволяет сделать следующие выводы:

- изготовление поясов стенки выполнять методом полистовой сборки с применением установки автоматической сварки вертикальных швов;

- монтаж резервуара выполнять методом «подращивания» с использованием модульной гидравлической домкратной системы управляемого подъема;

- кольцевые швы выполнять установкой автоматической сварки, адаптированной для применения при монтаже методом «подращивания».

Технология полистового подращивания позволяет:![Полистовой монтаж вертикального стального резервуара]()

Для осуществления строительства резервуаров методом "подращивания" предлагаются гидравлические системы монтажа резервуара (9, 10), которые включают:

- гидроцилиндры грузоподъёмностью 5 тс (ход штока 2600 мм, скорость подъёма 220 мм/мин.), или грузоподъёмностью 15 тс, 18 тс, 25 тс, ход штоков 2500 или 2800 мм;

- дополнительные стойки, растяжки, соединительные детали;

- насосные станции;

- рукава высокого давления;

- систему синхронизации подъёма (опция).

Система строится по модульному принципу. В один модуль входит пять гидроцилиндров и одна гидростанция. Расстояние от гидростанции до гидроцилиндра не должно превышать 6 м. Система сохраняет работоспособность при температуре окружающей среды от -5 до +60°С.

Независимое регулирование высоты подъема одного гидроцилиндра, или группы гидроцилиндров; централизованное управление гидроцилиндрами с пульта управления (программируемый контроллер); автоматическая синхронизация работы гидроцилиндров.

6.1. При изготовлении и монтаже резервуаров методом полистовой сборки следует соблюдать требования разделов 2, 3, п. 4.1, 4.2, 4.4, 4.5, 5, 7, 8, 9, 10 настоящих ВСН.

6.2. Организация, разрабатывающая или привязывающая ППР по монтажу резервуаров, должна в его составе уточнить подготовку кромок листов стенки в зависимости от принятых видов сварки, места строповки конструкций и другие вопросы, вытекающие из принятой технологии монтажа резервуаров. Одновременно должны быть разработаны поставляемые вместе с конструкциями резервуаров приспособления: устройства, конструкция которых должна предусматривать восприятие ветровых нагрузок для обеспечения устойчивости стенки во время монтажа; стенды для контрольной сборки и укрупнения листов стенки и кровли в блоки, монтажные стойки для резервуаров с покрытием; сборочные и строповочные приспособления; контрольные пластины для сварщиков и т.п.

6.3. В числе временных сооружений необходимо предусмотреть:

- помещения для сварочного оборудования;

- специальные сани для транспортирования автоматической установки типа "Циркоматик" и других сварочных аппаратов;

- хранилище для контейнеров с ампулами радиоактивных веществ (в случае отсутствия рентгеновского аппарата);

- кладовую для хранения сварочной проволоки, электродов и флюса с установкой в ней электрической печи для прокалки и сушки сварочных материалов;

- помещение для проявления и обработки снимков просвеченных швов;

- помещение для рабочих.

6.4. Технологический процесс сборки и сварки днищ резервуаров и центральных частей плавающих крыш (понтонов), монтируемых из рулонных заготовок, с целью получения минимальных сварочных деформаций, должен предусматривать следующую последовательность:

- монтируют окрайки днища, собирая стыки между ними на остающейся подкладке с зазором клиновидной формы, равным у периферии 4 - 6 мм, а у другого конца стыка 10 - 12 мм. Стыки закрепляют гребенками и сваривают на длине 200 - 250 мм в местах примыкания стенки (черт. 18);

Схема сварки стыков окраек

1 - окрайка; 2 - подкладка; 3 - гребенка; 4 - сварочный шов; 5 - частичная сварка; 6 - риска установки первого пояса

Черт. 18

- монтируют рулонированные полотнища днища резервуара и сваривают соединения между ними только на площади, закрываемой впоследствии днищем плавающей крыши (понтона), не доваривая концы стыков на 2 м;

- после приварки на днище плит под опорные стойки и испытания сварных соединений днища резервуара на герметичность, монтируют полотнища плавающей крыши (понтона). Соединения между ними не доваривают по концам на длину 2 м;

- монтируют первый пояс стенки резервуара, сваривают его вертикальные стыки, затем приваривают к окрайкам днища;

- после сварки пояса с окрайками зазор в стыках окраек становится нормальным и стыки сваривают по всей их длине. Затем собирают полотнища днища резервуара с окрайками и приваривают их. В последнюю очередь заканчивают сварку соединений между полотнищами, которые оставляли не сваренными;

- днище плавающей крыши (понтона) после монтажа и сварки второго пояса стенки резервуара, монтажа и сварки коробов понтона собирают и сваривают вначале с ребром понтона, затем заваривают соединения между полотнищами, которые ранее оставались не сваренными.

6.5. Днища, сооружаемые из отдельных листов и окраек, также как из рулонных заготовок, монтируют в два этапа. Сначала монтируют окрайки, затем центральную часть днища. Порядок сборки и сварки окраек такой же, как и при монтаже днищ резервуаров из рулонных заготовок (см. п. 6.4). Листы укладывают полосами от центра днища к периферии, соблюдая минимальный размер нахлестки 30 мм. Сборку листов между собой осуществляют с помощью сборочных приспособлений. Разделку кромок в узлах стыковки выполняют, как указано на черт. 19. К сварке днища приступают после закрепления листов днища на прихватках, за исключением соединений периферийных листов с примыкающими к ним листами. В целях получения минимальной деформации после разбивки днища на отдельные зоны (четверти) рекомендуется последовательно сваривать (черт. 20):

- листы в зонах;

- зоны между собой;

- соединения периферийных листов между собой на участках, несколько больших их нахлестки на окрайки;

- кольцевое соединение периферийных листов с окрайками;

- оставшиеся соединения периферийных листов между собой;

- периферийные листы со всей средней частью днища.

6.6. При сварке днищ резервуаров из отдельных листов без окраек после сварки листов в зонах переводят нахлесточные соединения между периферийными листами на их краях на длине 200 - 250 мм в стыковые и заваривают эти участки на подкладках. Затем собирают первый пояс стенки, сваривают вертикальные швы, приваривают пояс к периферийным листам днища, после чего заваривают соединения между периферийными листами и в последнюю очередь сваривают периферийные листы со всей средней частью днища.

Подготовка кромок листов в узлах стыковки:

а - трех листов; б - четырех листов

1 - величина нахлестки

Черт. 19

Схема сборки и сварки днища из листов

1 - окраина; 2 - периферийные листы; 3 - зона; 4 - шов между зонами; 5 - шов между периферийными листами и зонами; 6 - стенка

Черт. 20

6.7. Стенки резервуаров изготавливают и поставляют на монтажную площадку в виде отдельных вальцованных листов. На каждом листе заводом-изготовителем должен быть указан номер плавки и приложена копия сертификата.

Транспортировать и хранить вальцованные листы следует в контейнерах исключающих возможность их развальцовки и деформации.

6.8. До начала сборки стенки резервуара необходимо проверить: горизонтальность окраек днища (пп. 4.2.1, 7.1 настоящих ВСН), правильность геометрической формы листов (радиус гибки), соответствие разделки кромок проекту и дополнительным техническим требованиям ППР.

6.9. В процессе полистовой сборки (сборки из укрупненных блоков) следует строго соблюдать очередность установки элементов, предусмотренную ППР. Особенно тщательно необходимо контролировать сборку и сварку первого пояса, так как его качество предопределяет правильность геометрической формы всей стенки резервуара.

6.10. Листы первого пояса (укрупненные блоки) устанавливают на окрайки по разметке. При этом необходимо следить за тем, чтобы расположение первого листа строго соответствовало требованиям ППР.

6.11. Размеры разбежки между вертикальными стыками листов первого пояса и стыками окраек днища должны быть не менее 200 мм. Размеры разбежки между вертикальными стыками отдельных поясов - не менее 500 мм.

Сборка вертикального стыка между листами стенки

1 - тавровое стяжное приспособление; 2 - клин; 3 - проушина.

Черт. 21

6.12. Листы пояса с окрайками и между собой соединяют при помощи сборочных приспособлений (черт. 21 и 22), обеспечивающих проектные зазоры между кромками. В процессе сборки необходимо контролировать геометрическую форму стенки резервуара по поясам, совпадение кромок и зазоры в вертикальном и горизонтальном стыках. Последний (замыкающий) лист (блок) пояса обрезают по месту с разделкой кромок и обеспечением проектного зазора.

Сборка листов первого пояса стенки с днищем

1 - ограничитель; 2 - угловое стяжное приспособление; 3 - проушина; 4 - клин

Черт. 22

6.13. Стенку резервуара монтируют с обеспечением устойчивости от ветровых нагрузок, раскрепляя ее расчалками или используя при сборке и сварке металлические подмости, конструкция которых предусматривает восприятие ветровых нагрузок.

6.14. Технологию сборки и сварки стенки разрабатывают с учетом обеспечения геометрической формы и допустимых отклонений, приведенных в пп. 7.6, 7.7 и табл. 20 СНиП 3.03.01-87 (см. обязательное приложение 5).

6.15. Монтажные стыковые соединения стенок резервуаров следует выполнять дуговой сваркой со свободным или принудительным формированием шва с применением высокопроизводительных сварочных автоматов.

В случаях отсутствия высокопроизводительных автоматов для сварки горизонтальных стыковых соединений стенки, а также с целью уменьшения количества монтажных элементов целесообразно производить укрупнение листов в монтажные блоки из двух-трех листов, свариваемых по длинной кромке автоматом под флюсом. Сборку и сварку в блоки необходимо производить в удобных положениях, в кондукторах.

Вертикальные стыки пояса, а также горизонтальный стык между поясами сваривают одновременно несколько сварщиков, расположенных равномерно по окружности и двигающихся по мере сварки в одну сторону. Для сварки вертикальных стыков стенки следует предусмотреть технологию, обеспечивающую минимальное западание и выпучивание зоны стыка.

6.16. Качество монтажных швов стенки и днища резервуаров, монтируемых полистовым методом, контролируется посредством систематической проверки соблюдения технологического процесса; внешнего осмотра; проверки размеров и испытания на непроницаемость и герметичность (керосином, вакуум-прибором и пр.) всех швов. Для резервуаров объемами 2000 м 3 и более, кроме того, обязателен контроль вертикальных швов проникающим излучением или другими физическими методами. Объем контроля в соответствии с п. 5.17.

6.17. Монтаж плавающей крыши (понтона), подъем ее для установки опорных стоек, монтаж оборудования и направляющих крыши (понтона) выполняют в той же последовательности, что на резервуарах со стенкой из рулонных заготовок.

Саратовский резервуарный завод выполняет монтаж вертикальных резервуаров, а также емкостного оборудования для любого объекта нефтегазовой промышленности (резервуарные парки, терминалы, пожарные станции, нефтехранилища, нефтебазы и т.д.). Мы предлагаем услуги по строительству резервуаров собственного производства и шеф-монтаж.

Этапы монтажа резервуаров

Условно монтаж состоит из двух основных этапов:

- подготовка площадки строительства и фундамента

- монтаж непосредственно металлоконструкций

- испытания

Все работы производятся в соответствии с технологической картой, проектом производства работ ППР и проектом строительства, который является частью рабочей документации. Основными исполнительными документами, которыми оформляются все этапы монтажа, являются журналы и акты выполненных работ, испытаний и освидетельствований, исполнительные схемы.

Проект производства работ ППР разрабатывается на основании проекта КМ. В ППР содержится информация о порядке и правилах проведения всех монтажно-сварочных работ с применением необходимого оборудования, испытаний, о мероприятиях по обеспечению требуемой точности и качеству сварки и сборки элементов металлоконструкций, безопасности на объекте и т.д.

При выборе способа монтажа резервуара мы руководствуемся действующей нормативной базой РФ:

- ВСН 311-89 "Монтаж резервуаров вертикальных стальных для хранения нефти и нефтепродуктов объемом от 100 до 50000 м 3 "

- ГОСТ 31385-2016 "Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия"

- СТО-СА-03-002-2009 "Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов"

К тому же, на выбор влияет конструкция самого резервуара (вертикальный, горизонтальный, шаровой, наземный, подземный) и месторасположение объекта, его удаленность и доступность для тяжелой техники.

Подготовка фундамента под вертикальные резервуары и емкости

Перед началом монтажа самой емкости подготавливается площадка строительства, возводятся необходимые сооружения, подводятся транспортные пути, подсоединяются инженерные сети.

Устройство основания и фундамента - важный этап, так как именно он влияет на скорость и равномерность усадки металлоконструкций, а, значит, на сохранение его геометрии и устойчивости. Технология подготовки фундамента и основания зависит от массы металлоконструкций и качества грунта. Если почва не обладает достаточной несущей способностью, производится усиление грунта, его уплотнение или даже замена вместе с отводом грунтовых вод.

Традиционно резервуары объемом до 5000 м 3 устанавливаются на грунтовое основание под уклоном 1:50 от центра к периферии с песчаной подушкой (толщиной до 2 м) и гидрофобным (гидроизоляционным) слоем из смеси грунта, битума, дегтя, гудрона или мазута (толщиной до 200 мм)

Резервуары объемом более 10000 м 3 монтируются дополнительно на кольцевой железобетонный фундамент, располагающийся по периметру стенки для восприятия нагрузок от нее.

Для слабых грунтов возможно устройство свайных оснований, которые сверху покрываются железобетонными плитами.

Только после приемки основания и фундамента осуществляется непосредственно монтаж емкостей.

Монтаж резервуаров РВС методом рулонирования

Рулонный способ заключается в доставке на строительную площадку стенки, свернутой в рулон. Днище может поставляться также в рулонном виде (диаметром до 12 м) или, как крыша, укрупненными элементами. Предварительная сварка металлоконструкций стенки, днища и крыши производится на Заводе, что значительно сокращает сроки работ.

Сначала на бетонное или грунтовое основание устанавливаются, крепятся и свариваются элементы днища: сначала окрайки (т.е. периферийные листы), а затем центральная часть. Далее в вертикальное положение устанавливается стенка. В центре крепится постоянная или временная расчалка (стойка) для монтажа стационарной крыши: постоянная для РВС до 5000 м 3 , временная - для РВС объемом 10000-20000 м 3 . Затем стенка разворачивается по периметру и сваривается вертикальными и двухсторонними тавровыми швами, при этом соблюдается проектное положение стенки и ее устойчивость путем фиксации при помощи фиксаторов-упоров из прокатных уголков. Параллельно осуществляется монтаж щитов стационарной крыши. Плавающая же крыша и понтон монтируются сразу после установки днища. При необходимости по периметру верхней кромки резервуара устанавливаются кольца жесткости.

Все подъемные работы осуществляются с применением тяжелой техники: тракторной, тягачей, самоходных и гусеничных кранов.

Монтаж резервуаров РВС полистовой сборкой

Полистовой способ заключается в поэтапной сборке отдельных элементов стенки размером 2000х8000 мм или 1500х6000 мм. Сборка поясов начинается с нижнего пояса. Возможно предварительное укрупнение элементов уже на строительной площадке: например, два листа свариваются сначала между собой на стенде, а затем привариваются к уже смонтированной стенке.

Монтаж резервуаров на болтовых или заклепочных соединениях

Одним из вариантов полистового способа является болтовое соединение элементов стенки. Такой метод очень выгоден для монтажа в районах, куда сложно или практически невозможно организовать доступ крупной строительной техники. При выборе такого метода стенка резервуара поставляется на строительную площадку в разобранном виде и представляет собой необходимое количество прямоугольных металлических заготовок нужного размера. Фундамент под резервуар подготавливается также, как и для монтажа методом рулонирования.

Монтаж стенки данным способом осуществляется методом подращивания или наращивания поясов. Сначала сваривается первый пояс. Затем в зависимости от разработанного проекта возможно два варианта:

- следующий пояс наваривается сверху первого: таким образом, каждый последующий пояс будет располагаться выше предыдущего

- каждый последующий пояс сваривается под предыдущим, то есть первый сваренный пояс по окончании монтажа становится последним (то есть будет располагаться непосредственно под крышей)

При болтовом и заклепочном соединении металлоконструкций резервуаров большое внимание уделяется качеству стыкуемых поверхностей, прочности болтов, заклепок, гаек и шайб, так как именно от их прочности зависит сохранение герметичности всей конструкции на протяжении всего срока службы.

Как рассчитать стоимость монтажа вертикального резервуара?

Для того, чтобы узнать стоимость монтажных работ по строительству РВС, Вы можете:

Преимуществом сотрудничества с нашим Заводом является возможность заказать выполнение всех работ, помимо монтажа, у наших специалистов, а именно: проектирование металлоконструкций резервуаров, их изготовление, доставку. Комплексный заказ резервуаров "под ключ" позволит сэкономить Вам время и деньги, так как нет необходимости искать подрядные организации для выполнения каждого отдельного вида работы.

Читайте также: