Для кого предназначена доска решения проблем дрп на ремонте

Обновлено: 10.05.2024

Нет неразрешимых проблем, есть непринятые решения – это правило психологов давно взято на вооружение в «Силовых машинах». Поэтому доска решения проблем (ДРП) стала важным атрибутом большинства цехов компании.

Благодарим Пресс-службу ОАО "Силовые машины" за предоставление данного материала.

Сначала быт, затем – производство

Данный инструмент бережливого производства, применяемый многими отечественными и зарубежными компаниями, в «Силовых машинах» внедряется с 2012 года: впервые он появился на стенде цеха № 202 ЛМЗ. А в начале 2013-го к этому важному проекту приобщились «Электросила» и другие заводы.

– В поле зрения ДРП попадают все стороны деятельности предприятия, – рассказывает руководитель управления по развитию бизнес-системы (УРБС) Святослав Ковзель. – Но как показывает практика, первым делом фиксируются бытовые проблемы: что-то не так в душевых, раздевалках, комнатах приема пищи, где-то протекает крыша и т.д. И только когда люди видят, как решаются задачи на этом уровне, на первый план выходит производственная тематика.

Как это работает?

Главный козырь ДРП – простота для работника: нужно всего-то взять маркер и записать четко сформулированную проблему. Но, конечно, при возникновении сложности рабочий первым делом должен сообщить о ней своему руководителю.

– Если непосредственное руководство в состоянии самостоятельно решить вопрос, то он на доске не фиксируется, – говорит руководитель проекта управления по развитию бизнес-системы Сергей Проценко. – Если это по каким-либо причинам невозможно, работник заполняет на доске следующие графы: «Дата», «Участок», «Проблема», «Место возникновения». Затем сотрудник управления по развитию бизнес-системы фиксирует заявку в электронном реестре, и она направляется всем причастным службам. Раз в неделю от них приходит отчет со сроками решения и комментариями. Эти данные вносятся в реестр и передаются ответственным лицам в цехах, которые определяют временные компенсирующие мероприятия, сроки решения, корректируют проблему, согласовывают все действия и временные рамки с различными службами и т.д. Кроме того, их задача – делать отметки на доске о выполнении корректирующих мероприятий.

Проблемы, не требующие больших финансовых затрат, устраняются максимально оперативно. Если же решение влетает в копеечку, оно может быть внесено в бюджет следующего года.

Прогресс налицо

Широкое распространение в «Силовых машинах» доска решения проблем получила в 2014-м. К финалу года на петербургских заводах компании было зафиксировано 1476 проблем, из них 1309 – успешно устранены. Большинство – порядка 73% – касаются бытовых условий и безопасности труда. 15% всех вопросов решены силами цехов и относятся к производству, 12% приходятся на долю подразделений, отвечающих за технологические процессы, технические условия, информационные технологии и т.д.

Так, в 107-м цехе ПК «Турбоатомгаз» проведен ремонт полов, установлены новые закалочные ванны, что снизило процент брака в процессе термической обработки деталей. Для повышения качества продукции и производительности на 901-м участке комплекса турбинных лопаток установлены камеры наблюдения для контроля работы оборудования. В 201-м цехе ЛМЗ выполнен ремонт лестницы на токарно-карусельном станке, на «Электросиле» устранены протечки кровли в ряде цехов и т.д.

По словам ответственного за бизнес-систему в комплексе турбинных лопаток Ивана Ларкина, проблемы устраняются по той же схеме, что и раньше, но благодаря доске решения проблем процесс ускорился и стал эффективнее: все видят статус решения, сроки и ответственных, без отклика запись теперь не оставить.

Важным критерием является средний срок решения задач. Если в 2012-м показатель составлял 90 дней, то к концу 2014-го – уже 22 дня.

– В этом отношении мы еще догоняем ведущих мировых производителей, но прогресс налицо и положительная динамика сохраняется, – отмечает Святослав Ковзель. – Ориентир на четвертый квартал 2015-го – две недели на устранение проблем, не требующих крупных затрат.

Преодолевая скептицизм

Развитие этого инструмента – одна из важнейших задач в рамках бизнес-системы «Силовых машин» и ключевая тема на тренингах по бережливому производству для персонала и руководства цехов. Специалисты управления по развитию бизнес-системы охотно отвечают на вопросы, помогают рабочим формулировать замечания.

Сейчас, когда есть конкретные результаты применения данного инструмента, для большинства работников очевидна его эффективность. Но так было не всегда.

– Изначально многие отнеслись к ДРП скептически, бывало, что запись появлялась на доске, но ее стирали, кое-где действовало негласное правило «Ничего не писать», – говорит Святослав Ковзель. – То есть происходило замалчивание проблем. Сегодня отношение изменилось. Люди поняли, что доски существуют не для того, чтобы кого-то наказать: они нужны в первую очередь самим сотрудникам, чтобы создать более комфортные условия труда.

Специалисты АО «Уралэлектромедь» рассказывают о первых результатах применения Доски решения проблем (ДРП) — базового инструмента Бизнес-системы УГМК (БСУ).

Первые Доски решения проблем появились в цехах и подразделениях АО «Уралэлектромедь» две недели назад. Однако уже сейчас можно сказать, что этот базовый инструмент Бизнес-системы УГМК (БСУ) очень востребован работниками предприятия. Его быстро растущая популярность объясняется просто: с внедрением ДРП не надо тратить драгоценное рабочее время на решения производственных вопросов, которые не входят в твою компетенцию и которые решить самостоятельно не представляется возможным. Тут главное не промолчать, а своевременно записать проблему на ДРП.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством» . 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Технологический процесс сопряжен с множеством сложных и простых задач. Проблема может возникнуть на любом рабочем месте, у любого сотрудника вне зависимости от его квалификации или стажа работы. Как быть, если решить ее самостоятельно не удается? Кому-то не хватит знаний, ресурсов, времени, а кому-то элементарно смелости. Очевидно, что здесь нужен единый, понятный, системный подход, позволяющий устранять проблемы быстро и эффективно. Именно таким инструментом является «Доска решения проблем» (ДРП), внедряемая в АО «Уралэлектромедь» в рамках операционной трансформации. С помощью ДРП любой работник может оперативно сообщить руководству о возникшей проблеме и контролировать ее решение. А это, в свою очередь, повысит доверие и открытость между руководителями цехов и персоналом.

ВИДИШЬ — ПИШИ!

Доска решения проблем представляет собой стенд, который размещается в цехе в удобном и доступном месте. При возникновении проблемы каждый работник может сразу же запустить механизм ее решения. Алгоритм действий достаточно прост. Необходимо зафиксировать проблему на ДРП, заполнив все ее графы: дату, краткое описание, уровень риска и место возникновения. При желании можно указать свои данные — фамилию и инициалы.

В тот же день руководитель подразделения знакомится с проблемой, а затем на Административной ячейке (новый формат совещаний, базовый инструмент БСУ) назначает ответственного за ее устранение и срок выполнения. После этого информация фиксируется на ДРП в соответствующих графах, а значит становится доступной всему коллективу.

— Работники в целом положительно отреагировали на эту новацию, — говорит начальник отдела развития Бизнес-системы Юлия Юткина. — Они оценили главное преимущество инструмента — наглядность: сразу видно, какие проблемы на контроле и когда они будут устранены. Кроме того, решая насущные проблемы, мы одновременно улучшаем внутренние коммуникации между руководителями и трудовым коллективом, повышаем уровень доверия — обмен информацией происходит быстрее, работник видит, что его услышали и предприняли необходимые меры. Важно, что в непрерывном процессе улучшений смогут участвовать все работники подразделения.

ЕСТЬ РЕЗУЛЬТАТ!

Доски решения проблем уже внедряются в основных цехах предприятия. По словам начальника цеха медных порошков Антона Давлетшина, работники с интересом начали использовать данный инструмент в своей работе.

— Совместно с отделом развития Бизнес-системы мы продумали места расположения ДРП — разместили их в отделении электролиза, ремонтно-механической мастерской, в административно-бытовом корпусе. На каждом участке есть ответственные из числа старших мастеров, которые ежедневно просматривают Доски и определяют сроки выполнения. На Административных ячейках проводится анализ проблем и способы их устранения. Кроме того, все указанные замечания мы вносим в электронный журнал для архивации, — рассказал о работе ДРП Антон Давлетшин.

С помощью этого инструмента в цехе медных порошков в кратчайшие сроки смогли наладить работу запорной арматуры, устранить неисправности заземления на циркуляционных насосах и улучшить освещение на рабочих местах.

Как сегодня работают ДРП, и есть ли от них реальная польза, мы спросили у самих участников процесса.

- Инструмент важный и необходимый, - считает мастер цеха электролиза меди Ярослав Шурыгин. – За две недели он помог нам решить более десятка производственных задач, связанных с работой технологического оборудования. Неделю назад в ЦЭМ случилась непредвиденная поломка в машине сдирки катодов – не работала загрузочная тележка в автоматическом режиме. Задачу удалось решить с помощью ДРП за считанные часы. Операторы написали проблему на доске, которую увидел мастер цеха Алексей Шадрин. Он тут же сообщил об этом начальнику ЦЭМ Сергею Огорелышеву, которому удалось привлечь к ремонту практически всех слесарей цеха и инженеров управления электронных систем. Цепочка информирования проблемы через ДПР сработала достаточно быстро и надежно. Как видите, оперативно привлекли даже специалистов из других цехов.

Еще один свежий пример. Во время обработки серий ванн машинист крана услышал посторонний стук на подкрановых путях. Записал проблему на ДРП, а через полчаса на участке уже работала бригада слесарей из цеха централизованного ремонта. Как выяснилось, на рельсах образовались неровности, которые и провоцировали стук. Профессионалы в своем деле, слесари ЦЦР за час выполнили рихтовку стыка, устранили дефект и тем самым решили проблему.

Преимущества ДРП оценили и на производстве медной катанки. И, в первую очередь, наглядность этого инструмента, мимо которого уже не пройдешь и в долгий ящик не отложишь.

- Мы и раньше фиксировали все возникающие в цехе проблемы, но заносили их в специальную таблицу, к которой доступ был ограничен. В результате за многообразием дел какие-то вопросы откладывались, а некоторые даже забывались. ДРП же позволяет работникам открыто заявлять о насущных проблемах и самостоятельно держать на контроле их решение, - рассказывает о ДРП начальник ПМК Максим Просветов.

Так, в настоящее время в цехе на контроле две актуальные задачи, решение которых было запущено с помощью инструмента ДРП – это чистка теплообменников и замена изношенного коллектора литейной машины. Первую задачу сейчас выполняет бригада Виктора Борисова. Виктор написал на доске о снижении теплопроводности аппарата. В тот же день мастер отделения плавления и обработки Сергей Буньков увидел проблему на ДРП и доложил начальнику ПМК. На Административной ячейке ее обсудили, нашли причину и определили способы устранения. Уже к началу следующей смены ремонтная бригада под руководством Виктора начала очистку теплообменника от минеральных отложений.

- Конечно, мы привыкли работать без ДРП. Но сейчас устранять проблемы становится проще и, главное, быстрее. Доска всегда перед тобой и в нужный час тебе напомнит о поставленной задаче. Это придает собранности в работе, повышает дисциплину, ответственность и самооценку, - рассказал бригадир слесарей-ремонтников ПМК Виктор Борисов.

— Это очень удобный инструмент, который позволил нам с коллегами быстро решать различные вопросы — и бытовые, и производственные. Раньше приходилось искать мастера, звонить ему. А теперь взял маркер, записал проблему на Доске и жди результата, — поделился мнением электросварщик ЦМП Олег Литвинчук.

За двухнедельный срок внедрения этого инструмента БСУ на предприятии удалось решить более 40 производственных и бытовых задач.

Выявление проблем в повседневной работе – один из принципов, заложенных в производственную систему компании Toyota – Total-TPS. Ведь все проблемы, возникающие у работников, негативно сказываются на качестве, безопасности и общей эффективности труда. И поэтому крайне важно проблему не только выявить, но и оперативно устранить!

Автор: Вениамин КАРАЧЕВЦЕВ, ООРиБП, Амурсталь

Выявление проблем в повседневной работе – один из принципов, заложенных в производственную систему компании Toyota – Total-TPS. Ведь все проблемы, возникающие у работников, негативно сказываются на качестве, безопасности и общей эффективности труда. И поэтому крайне важно проблему не только выявить, но и оперативно устранить!

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

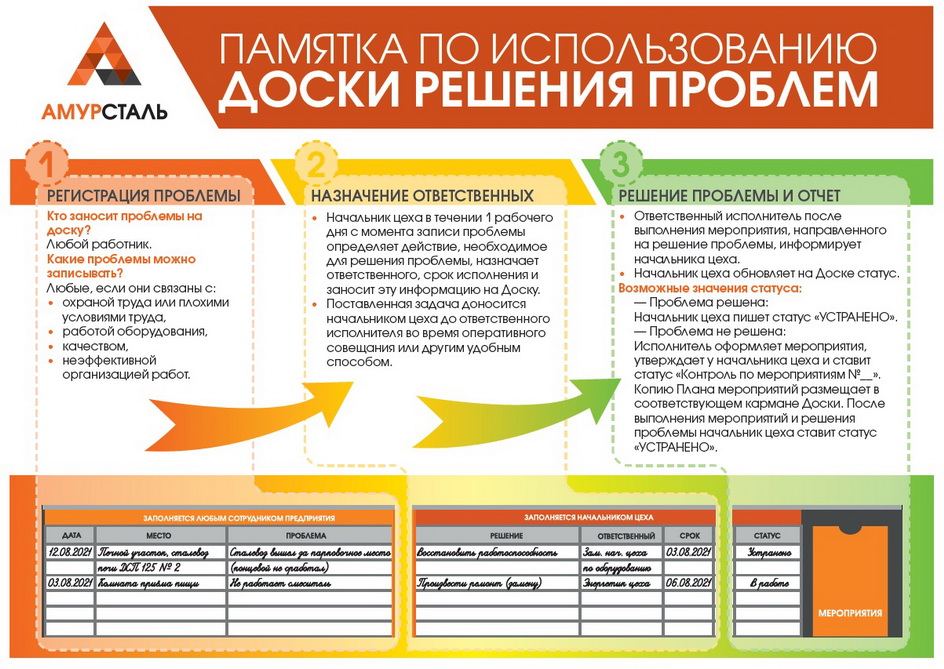

Мы каждый день решаем множество простых и сложных задач и в процессе работы сталкиваемся с различными проблемами, которые самостоятельно решить не в силах. Для их решения нужен простой и понятный подход, позволяющий устранять проблемы быстро и эффективно. Как раз таким инструментом и является «Доска решения проблем» (ДРП), внедряемая на нашем предприятии в рамках развития производственной системы. С помощью ДРП любой сотрудник может сообщить о проблеме, которая мешает ему выполнять производственные задачи, и контролировать её решение.

«Доска решения проблем» представляет собой маркерный стенд, который размещается в общедоступном месте цеха. Принцип работы ДРП очень прост: если сотрудник сталкивается с проблемой, которую не удается решить самостоятельно, он может записать её на доску. Проблемы могут быть самые разные – влияющие на производительность, безопасность, эффективность, качество, надежность или бытовые условия. В любое время работник может получить информацию о ходе решения проблемы и мероприятиях, которые принимаются для её решения.

Ответственность за организацию работы с «Доской решения проблем» несёт начальник цеха. После появления новой записи о проблеме начальник цеха назначает ответственного за её решение и срок выполнения. Эта информация, а также статус решения проблемы, фиксируется на ДРП в соответствующих графах. Главное преимущество данного инструмента «Бережливого производства» — наглядность: сразу видно, какие проблемы на контроле, кем и когда они будут решены.

Первая «Доска решения проблем» появится уже в этом месяце в Электросталеплавильном цехе (ЭСПЦ).

Технологический процесс включает в себя множество сложных и простых задач. Проблема может возникнуть на любом рабочем месте, у любого сотрудника вне зависимости от его квалификации или стажа работы. Как быть, если решить ее самостоятельно не удается? Для этого нужен единый понятный системный подход, позволяющий устранять проблемы быстро и эффективно. Именно таким инструментом является «Доска решения проблем» (ДРП), внедряемая на нашем предприятии в рамках программы трансформации. С помощью ДРП любой работник может сообщить о проблеме, которая мешает ему выполнять производственные задачи, и контролировать ее решение.

«Доска решения проблем» представляет собой стенд, который размещен в столовых предприятия. Принцип работы ДРП достаточно прост: если работник сталкивается с проблемой, которую по каким-либо причинам не удается решить самостоятельно, он может в любое удобное время записать ее на ДРП. Вопросы абсолютно разные, начиная с производственных и заканчивая бытовыми. Так как ДРП находится в открытом доступе, у всех сотрудников есть возможность отслеживать статус интересующего их вопроса.

После появления новой записи специалист управления развития завода определяет, в чьей зоне ответственности находится проблема, назначает ответственного за ее устранение и срок выполнения. Эту информацию он фиксирует на ДРП в соответствующих графах.

— К сожалению, наши работники почему-то слабо отреагировали на эту новацию, — говорит директор АО «ЧЦЗ» Павел Избрехт. — Может быть, это связано с нежеланием выносить сор из избы, может быть, люди боятся наказания за то, что они эту проблему подняли. Я призываю всех руководителей правильно реагировать на озвученные проблемы, ведь так мы повышаем уровень доверия в нашем коллективе, обмен ин формацией происходит быстрее, работник видит, что его услышали и предприняли необходимые меры.

Главное преимущество инструмента — наглядность: сразу видно, какие проблемы на контроле и когда они будут решены. Важно, что в непрерывном процессе улучшений смогут участвовать все работники подразделения. Тем более что запущен электронный вариант «Доски решения проблем».

— Ключевое преимущество электронной доски в том, что можно поделиться проблемой и быть уверенным в том, что о ней узнают все заинтересованные лица. Не нужно даже идти в столовую и что-то писать, — рассказывает начальник управления развития Александр Новиков. — Для нас крайне важно, чтобы сотрудник не оставался с проблемой наедине. И неважно, кто проблему обозначил, важно то, чтобы эту проблему наконец решили.

«Доска решения проблем» позволяет эффективно выявлять и устранять проблемы.

Проблема может возникнуть на любом рабочем месте, у любого сотрудника вне зависимости от его квалификации или стажа работы.

Как быть, если решить ее самостоятельно не удается?

Для этого нужен единый понятный системный подход, позволяющий устранять проблемы быстро и эффективно.

Именно таким инструментом является «Доска решения проблем» (ДРП), внедряемая на ЧЦЗ в рамках программы трансформации.

В пресс-службе завода рассказали, что с помощью ДРП любой работник может сообщить о проблеме, которая мешает ему выполнять производственные задачи, и контролировать ее решение.

«Доска решения проблем» представляет собой стенд, который размещен в столовых предприятия. Принцип работы ДРП достаточно прост: если работник сталкивается с проблемой, которую по каким-либо причинам не удается решить самостоятельно, он может в любое удобное время записать ее на ДРП.

Вопросы абсолютно разные, начиная с производственных и заканчивая бытовыми. Так как ДРП находится в открытом доступе, у всех сотрудников есть возможность отслеживать статус интересующего их вопроса.

После появления новой записи специалист управления развития завода определяет, в чьей зоне ответственности находится проблема, назначает ответственного за ее устранение и срок выполнения. Эту информацию он фиксирует на ДРП в соответствующих графах.

«К сожалению, наши работники почему-то слабо отреагировали на эту новацию. Может быть, это связано с нежеланием выносить сор из избы, может быть, люди боятся наказания за то, что они эту проблему подняли. Я призываю всех руководителей правильно реагировать на озвученные проблемы, ведь так мы повышаем уровень доверия в нашем коллективе, обмен ин формацией происходит быстрее, работник видит, что его услышали и предприняли необходимые меры», - говорит директор АО «ЧЦЗ» Павел Избрехт .

Главное преимущество инструмента — наглядность: сразу видно, какие проблемы на контроле и когда они будут решены.

Важно, что в непрерывном процессе улучшений смогут участвовать все работники подразделения.

Тем более что запущен электронный вариант «Доски решения проблем».

«Ключевое преимущество электронной доски в том, что можно поделиться проблемой и быть уверенным в том, что о ней узнают все заинтересованные лица. Не нужно даже идти в столовую и что-то писать, — рассказывает начальник управления развития Александр Новиков . — Для нас крайне важно, чтобы сотрудник не оставался с проблемой наедине. И неважно, кто проблему обозначил, важно то, чтобы эту проблему наконец решили».

Читайте также: