Чем сделать фигурную кромку на доске

Обновлено: 15.05.2024

Делал небольшой стеллаж, для красоты закруглял передний торец у полок из массива сосны в ручную. Сначала электрорубанком снимал углы под 45 град., потом слегка ленточной машинкой, далее плоско-шлифовальной, ну в конце руками. Результат в принципе нормальный хотя конечно трудозатратный блин.

Сейчас хочу сделать стеллаж побольше и вышеуказанный метод непокатит, можно конечно сразу купить щиты для полок с закругленным торцом, но так неинтересно. Может есть бытовой инструмент или способ как самому это сделать более рациональным методом?

взять напрокат фрезер с фрезой подходящего профиля..

4eh написал :

взять напрокат фрезер с фрезой подходящего профиля..

Мой опыт к Вашим услугам!

Я думал фрезер только дырки сверлит, да всякие там канавки красивые пилит. Он значит и кромку сможет обработать. А фреза подходящего профиля - это какая? Мне надо закруглить торцы у стандартных 18мм щитах из сосны.

И в догонку вопрос для местных, где в СПб можно такой инструмент в прокат взять?

Tum написал :

И в догонку вопрос для местных, где в СПб можно такой инструмент в прокат взять?

Не знаю фрезер есть или нету но прокат инструмента есть в "Петровиче".

2Tum

Ну если хочется ручного творчества попробуйте

По массиву будет нормально, железко надо будет подобрать нужного радиуса.

О, готовый нашел

Baker написал :

Ну если хочется ручного творчества попробуйте рубанок-штап

Старая технология. У деда такие видел с разными рисунками. Все самопальные были.

Tum написал :

можно конечно сразу купить щиты для полок с закругленным торцом, но так неинтересно.

Я понимаю важен сам процесс

электролобзиком - так даже на распиле ДСП делают

мы на уроках труда в советское время все както напильником и наждачкой такое делали, другого не было. За 1 урок успевали все сделать

p.s. мне правда сейчас предстоит закруглить торцы столешницы из ясеня, там я думаю напильником мутновато будет, но надо попробовать

e_kuznetsov написал :

прокат инструмента

Лучший прокат инструмента - это вместе со специалистом. Брать фрезер напрокат и работать им впервые - серьёзный риск для здоровья.

Если руки кривые - то лучше и молоток в руки не брать.

А так - если незадорого, можно фрезер брать.

Я вот взял за пару тыщ с небольшим и теперь петли в двери стамеской не врезаю.

А уж красиво закруглять деревяшки - само собой - фрезер нужен.

если нужно закруглить кромку как на рисунке

то фрезером.

Фреза кромочная с дугой радиусом 9мм

в этом наборчике она есть (в нижнем ряду посередине)

т.к. фреза выберет четверть круга, а вам нужно выбрать половину, то и пройтись фрезой нужно 2 раза.

SergeyE написал :

электролобзиком - так даже на распиле ДСП делают

Я думаю Вы меня не поняли. Закруглить надо сам торец, а не плоскость полки. Если я Вас не понял, то поясните как эту процедуру сделать с помощью лобзика?

Ручная приблуда не вариант. Мой метод с помощью рубанка, ленточной и плоскошлифовальной машинки примерно из той же оперы. У меня бошевский рубанок с тремя канавками для снятия кромки при толщине панели 18мм позволяет быстро качественно делать первый шаг, дельше вообщем тоже возни не много, но как подумаю что полочек будет тридцать хочется уйти от этого процесса.

e_kuznetsov написал :

Не знаю фрезер есть или нету но прокат инструмента есть в "Петровиче".

4eh написал :

взять напрокат фрезер с фрезой подходящего профиля..

Думаю с фрезой в прокате будут сложности. Это как сверло к дрели просить.

Заранее извиняюсь за тривиальность вопроса: каким инструментом можно обрабатывать кромки (доска, сосновый щит)? Мой опыт по мебели ограничивается скручиванием раскроенной и окромленой ДСП и станочной циркуляркой для грубых работ. Цель - простая, не фигурная обрботка, получение ровной кромки, перпендикулярной лицевой поверхности.

Я так понимаю, это можно сделать фрезером с кромочной фрезой? ( ) Есть ли другие варианты?

Можно ли отрезать щит поперек волокон так, чтобы кромочка была красивая (будет на виду) и сразу под лак? или все-таки нормальные люди кромку обрабатывают?

- еще вопросик, как сделать круглую кромку? Тоже фрезером?

Черкните пару строк, пожалуйста, если не сложно. Интернеты читаю, но мне бы совет для чайников. Чтобы определиться - о каком инструменте/способе обработки конкретно читать.

фрезер . рубанок . торцевой спил шлифмашина.

да, вышеперечисленные операции выполняются фрезером. На самом деле этот инструмент не так страшен, как может показаться по неопытности, и для подобных работ подойдет даже самый дешевый фрезер (в соответствующем разделе форума есть специальная тема по этому вопросу - )

Но при совсем-совсем отсутствии фрезера и наличии прямых рук/терпения эту работу можно сделать и иначе - ребра загладить шлифмашиной или наждачной бумагой на брусочке, или сначала закруглить грань рубанком, а потом наждачной бумагой довести

Михаил 1983 написал :

отрезать щит поперек волокон так, чтобы кромочка была красивая (будет на виду) и сразу под лак?

Циркулярка с хорошим диском для чистового реза (много зубов, острый, зубья не разведены /слабо разведены).

Если предполагается работать с щитами - то лучше стационарную с нормальным столом.

Или ручная погружная + шина.

Если работать с погонажем (не сильно широкие и толстые заготовки) - то торцовка.

В любом случае после распила пройтись шлифмашинкой.

Рубанок для торцов - категорически не советую. Если просто пройтись рубанком по торцу - сильно лучше (относительно чистового распила) он не сделает, а вот отколоть кусочек на выходе - обязательно отколет, да и лишку на входе можно прогрызть.

Ну и перпендикулярность поверхности соблюсти проблемно.

Фрезером - видимо тоже можно резать, но я лично такого опыта не имею.

Михаил 1983 написал :

как сделать круглую кромку? Тоже фрезером?

Михаил 1983 написал :

Интернеты читаю, но мне бы совет для чайников. Чтобы определиться - о каком инструменте/способе обработки конкретно читать.

Вот тут посмотрите мастерклассы.

Очень наглядно и очень круто.

Процесс изготовления.

Как мебельные фабрики, так и частные мастера-мебельщики часто пользуются при кромковании краёв меламиновой облицовочной кромкой на клеевой основе. С фанерными и МДФ-панелями в этом вопросе, как правило, не бывает никаких проблем. Такая кромка приклеивается к обработанным торцам при ее нагревании.

Что же касается изделий из настоящей древесины, то здесь могут возникнуть некоторые сложности. Вот, например, комод из орешника. Конечно, можно подобрать ему кромку по тону и рисунку. Но не факт, что кромка подойдёт к самой древесине орешника, которая известна своей твёрдостью.

На этот случай у автора припасено решение: кромку можно изготовить самим, из твёрдой породы дерева. В нашем случае это будет всё тот же орешник. Если хотите, чтобы кромка прослужила дольше, её следует сделать чуть толще привычной промышленной, толщиной, к примеру, 6 мм (четверть дюйма).

Прежде всего следует удостовериться в том, что подлежащие кромкованию поверхности абсолютно гладкие. Тогда стык кромки и древесины получится незаметным. При необходимости следует произвести шлифовку как мебельных торцов, так и самой кромковочной планки абразивной бумагой.

Важна и сама техника вырезания данных планок. Для этого понадобится высококачественный пильный диск. Диск на 80 зубцов с напайками из карбида вольфрама незаменим для выполнения чистых распилов поперёк древесных волокон фанерного листа.

Если край по прежнему несколько шероховатый на ощупь, его можно обработать шлифовальным бруском, держа его строго перпендикулярно краю, и прилагая некоторое усилие.

Далее на торцевую часть наносится столярный клей. Его не надо слишком много, поскольку речь идёт не о каком-то структурном соединении. Но клей следует тщательно распределить по всей поверхности равномерным слоем.

Для демонстрации мастер будет приклеивать рейку из темной древесины. Если сама планочка кромки достаточно широкая, а склеиваемые поверхности гладкие, струбцины для фиксации соединения скорее всего не понадобятся. Обычная малярная клейкая лента вполне справится с этой задачей — это будет быстрее, дешевле и проще.

Как заметно на фотографии, кромка оказалась несколько шире самого фанерного листа. Излишки материала можно будет легко снять после засыхания клея.

Для этой процедуры автор специально собирает простое приспособление из пары узких, длинных фанерных планок. Он промазывает одну из них клеем по дереву, и соединяет с другой вот таким образом.

После высыхания клея, направляющая прижимается струбцинами к уже зафиксированной в тисках панели с кромкой. Причём выставляет её так, чтобы она оказалась на одном уровне с поверхностью кромки, это можно проверить при помощи угольника.

Такая простая конструкция обеспечивает опору для подошвы ручного фрезера, не давая прибору проседать или раскачиваться. Для обработки кромки мастер использует фрезу с упорным подшипником.

Во время фрезерования каждого края кромки проверяйте, чтобы Вы резали по волокнам. Быть может в Вашем случае это означает двигать фрезер слева направо на одной стороне и, наоборот, справа налево на другой.

Конечно, за счёт этого может образоваться небольшой подъём, но это не столь страшно, поскольку количество снимаемого материала мизерно. Если же резать против волокон, велика вероятность того, что образуются сколы.

Конечно же, есть и другие способы кромкования краёв, например, путем вырезания фрезером V-образного паза непосредственно в торцевой части доски. Но об этом в другой раз.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

В патроне сверлильного станка фиксируется 50-мм сверло Форстнера (можно также обойтись коронкой), и в центре шаблона высверливается сквозное отверстие.

Для фиксации заготовки на столике сверлильного станка автор использует универсальный прижим для Т-трека .

Дальнейшая обработка происходит на орбитальном шлифовальном станке. Тут нужно сточить углы, сформировав закругления согласно размеченным дугам.

Пока клей полимеризуется, автор вырезает из тонкой листовой МДФ четыре одинаковых пластины. Они послужат боковыми упорами.

В каждой из пластин нужно сделать пару овальных отверстий на том же расстоянии, на котором расположены шпильки друг от друга.

Остается наживить упоры на шпильки, и накрутить на них гайки с накаткой .

Конечно, для защиты от влаги следует пропитать изделие льняным маслом, или покрыть акриловым лаком.

Как видно, упор может смещаться для работы на обе стороны шаблона. В прошлой модели шаблона они были жестко закреплены на основании, и именно из-за этого рабочими были всего два угла вместо четырех.

Для обработки углов ручным фрезером будет использоваться обгонная фреза с верхним упорным подшипником.

Шаблон прикладывается к обрабатываемой заготовке, опускаются и фиксируются две упорные планки.

Планки прижимаются к кромкам возле обрабатываемого угла, и эта конструкция прижимаются струбциной к верстаку.

Вылет фрезы нужно отрегулировать так, чтобы упорный подшипник касался только радиусной кромки шаблона.

И в этот раз шаблон также располагается сверху детали.

Вырезанное отверстие в центре шаблона служит захватом для пальцев — с его помощью упоры шаблона прижимаются к кромке детали.

Здесь также следует учитывать направление вращения фрезы. Заготовка будет перемещаться в другом направлении, чем если обработка ведется сверху (ручным фрезером).

Благодарю автора за простое, но полезное приспособление для фрезерного станка и ручного фрезера.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Процесс изготовления.

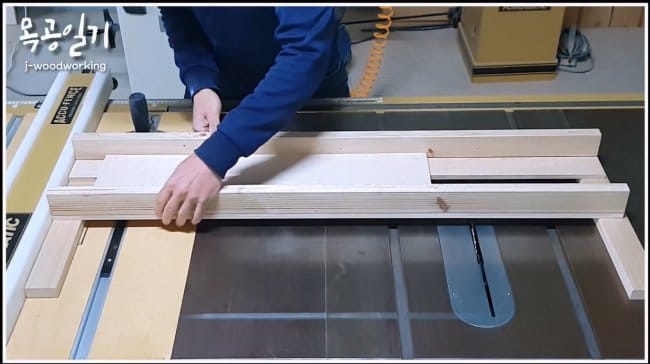

Основным материалом для изготовления этого приспособления послужат сосновые доски.

Первыми вырезаются две одинаковые прямоугольные детали для опор направляющей из доски 50X150 мм.

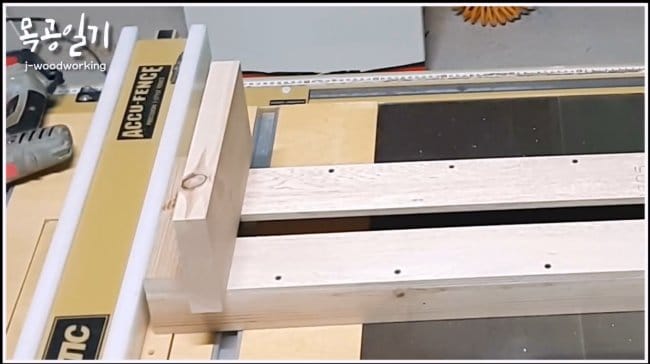

Эта и следующая операции выполняются с помощью 90-градусной каретки.

Именно от ширины используемой доски и будет зависеть максимально возможная толщина обрабатываемых изделий.

Еще две деталей направляющей изготавливаются такой же длины, как и первые, из бруса. Они выполняются из листовой фанеры толщиной 12 мм.

У автора уже была подходящий обрезок, и он отрезал от него полоску чуть меньше половины общей ширины.

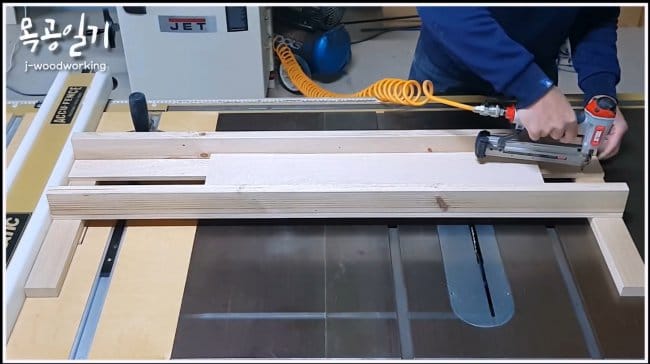

Далее, длинная заготовка из бруса прижимается к упору циркулярной пилы, и к ее боковой части пристреливается нейлером фанерная полоса. Обе детали должны сформировать угол в 90 градусов.

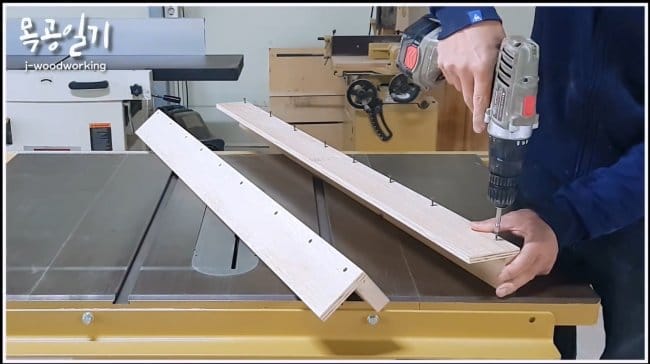

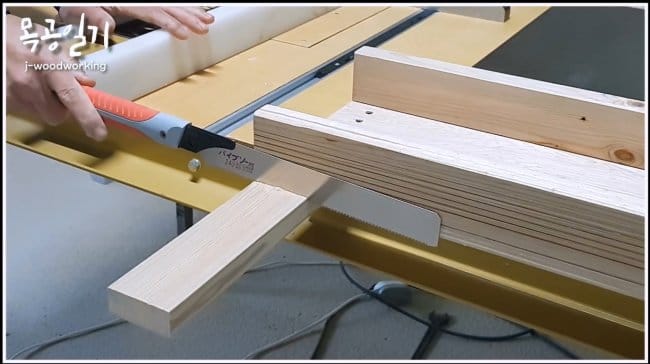

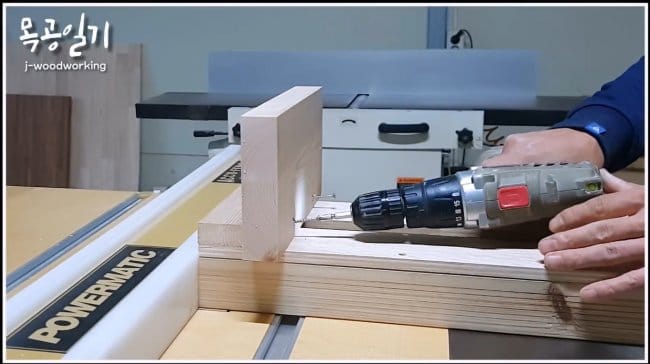

Подготовив оба уголка, автор делает пилотные отверстия вдоль линии соединения деталей с помощью сверла по дереву с зенковкой.

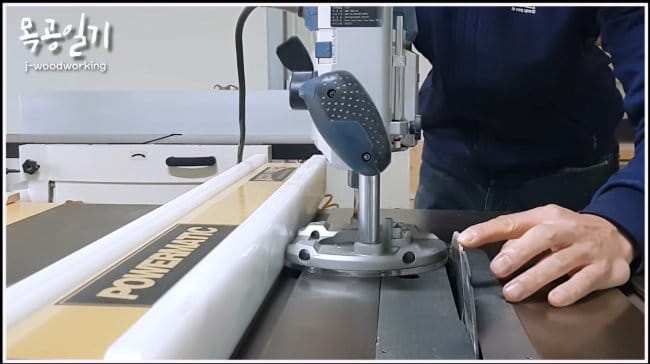

Подошва ручного фрезера устанавливается между краем зубьев пильного диска циркулярной пилы и параллельным упором. Подошва практически зажимается между ними.

После этого из ненужного обрезка фанеры вырезается прямоугольная деталь. В итоге она имеет ширину подошвы фрезера.

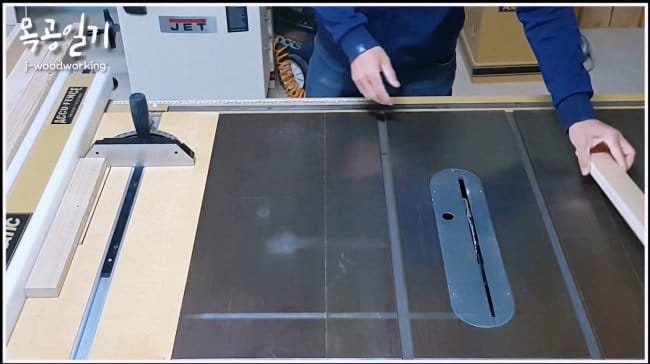

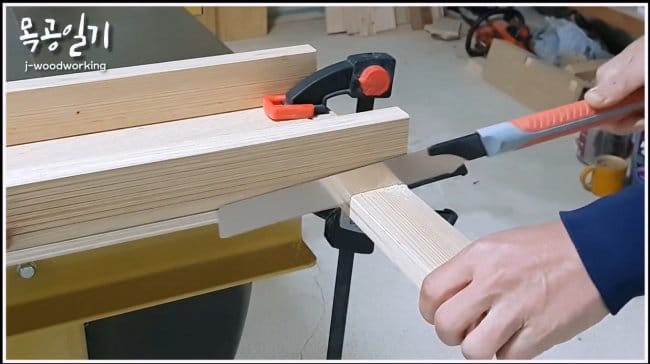

Два коротких обрезка из бруса выкладываются на распиловочном столе или верстаке, на них ставятся оба направляющих уголка «фанерной стороной» вниз.

Между уголками вкладывается полученный шаблон, а края перемычек выравниваются с краем уголка, расположенного ближе к автору.

Шаблон должен свободно двигаться вдоль обеих направляющих. Перед их закреплением к перемычкам, шаблон сдвигается почти до края. Обе направляющих пристреливаются к перемычкам через фанеру.

Просверлив пилотные отверстия, автор усиливает места соединения направляющих с перемычками с помощью саморезов по дереву.

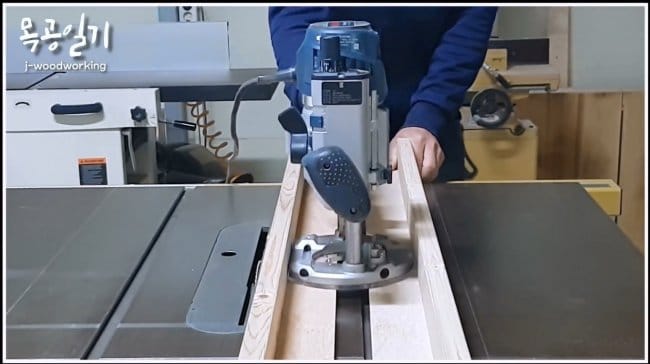

Основная часть приспособления готова, и нужно проверить отсутствие зазоров между направляющими и подошвой фрезера. При этом он должен свободно перемещаться.

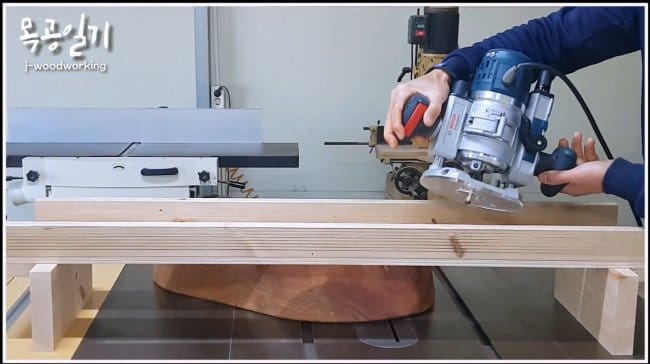

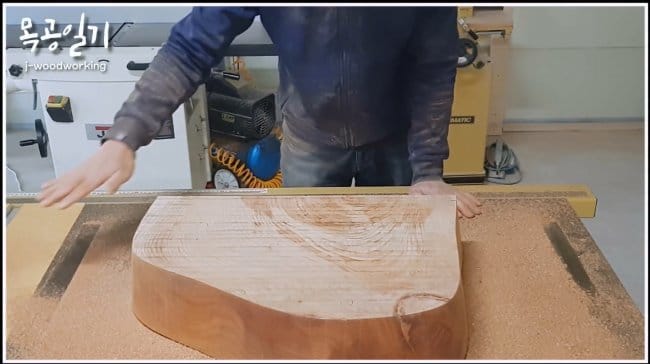

Вот такая габаритная деревяшка послужит для испытаний приспособления. Над ней устанавливается оснастка.

Автор чуть не забыл один из важных моментов.

Обязательно нужно отшлифовать все поверхности направляющей наждачной бумагой, уделив особое внимание частям направляющих, контактирующих с подошвой фрезера.

Затем нужно пропитать древесину маслом для уменьшения трения. Мастер использует для этого апельсиновое масло. Это конечно редкая штука, у нас проще достать льняное, или масло шиповника.

После впитывания масла, его излишки нужно удалить, и дополнительно нанести слой парафина, прогрев его феном.

Для обработки поверхности будет использоваться фреза «ласточкин хвост». В этом наборе фрез она находится под № 18.

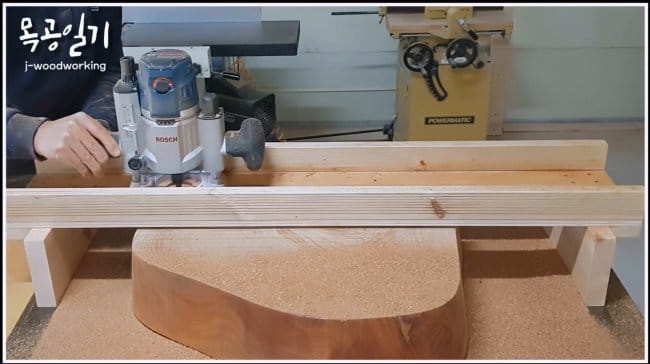

Теперь, выставив необходимый вылет фрезы, и плавно двигая фрезер вдоль направляющих, мастер снимает слой древесины. После каждого прохода, вся надстройка смещается на расстояние чуть меньшее диаметра фрезы.

Итак, выполнив с десяток проходов в обе стороны, поверхность выровнена. Остается финишная обработка, например, болгаркой с дисковой шлифовальной насадкой.

На этом возможности такого приспособления не ограничиваются.

Следует также продумать способы регулировки направляющей по высоте.

Благодарю автора за советы по изготовлению простого, но полезного приспособления для столярной мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: