Цементный камень будет прочнее при прочих равных условиях в возрасте

Обновлено: 02.05.2024

Тяжелый бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам укладки ее. Ф Бетонная сместь представляет собой сложную многокомпонентную систему, состоящую из новообразований, образовавшихся при взаимодействии вяжущего с водой, непрореагированных частиц клинкера, заполнителя, воды, вводимых специальных добавок и вовлеченного воздуха. Ввиду наличия сил взаимодействия между дисперсными частицами твердой фазы и воды эта система приобретает связанность и может рассматриваться как единое физическое тело с определенными реологическими, физическими и механическими свойствами.

Определяющее влияние на эти свойства будут оказывать количество и качество цементного теста, которое, являясь дисперсной системой, имеет высокоразвитую поверхность раздела твердой и жидкой фаз, что способствует развитию сил молекулярного сцепления и повышению связанности системы.

В процессе гидратации цемента количество гелеобразных новообразований растет, увеличивается дисперсность твердой фазы, повышается клеящаяся способность цементного теста и его связующая роль в бетонной смеси.

Цементное тесто относят к так называемым структурированным системам, которые характеризуются некоторой начальной прочностью. Определенная структура цементного теста создается за счет действия сил молекулярного сцепления между частицами, окаймленными тонкими пленками воды. Пленки жидкой фазы в структуре цементного теста придают ему свойство пластичности. Структурная вязкость цементного теста зависит от концентрации твердой фазы в водной суспензии. Поведение структурированных систем при приложении внешних сил в отличие от жидких тел резко меняется.

В зависимости от значения действующих внешних сил вязкость структурированных систем изменяется, часто на 2. 3 порядка даже при постоянной температуре.

Способность структурированных систем изменять свои реологические свойства под действием внешних сил и восстанавливать их после прекращения воздействия называется тнксотропией. Это свойство широко используют в технологии бетона, например Для формования изделий из жестких смесей путем вибрации. Для получения изделий высокого качества необходимо, чтобы

бетонная смесь имела консистенции соответствующую методам ее укладі И уплотнения. Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Подвижность бетонной смеси — способность ее растекаться под собственной массой. Для определения под. вижности используют конус (рис. 6.4), который послойно в три приема за полняют бетонной смесью, уплотняя штыкованием. После уплотнения п следней форму снимают. Образова щийся при этом конус бетонной СМЄС] под действием собственной массы осе? дает. Величина осадки конуса (см) служит оценкой подвижности бетонной смеси. По этому показателю различают смеси подвижные (пластичные) с осадкой конуса 1. 12 см и более и жесткие, которые практически не дают осадки конуса, однако при воздействии вибрации последние обладают различными формовочными свойствами. Для оценки жесткости этих смесей используют свои методы.

Рис. 6.4. Стандартный конус для определения подвижности бетонной смеси: 1 — конус; 2 — ручки; 3 — упоры

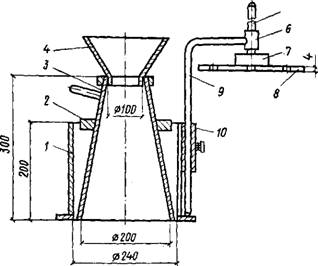

Показатель жесткости бетонной смеси определяют на специальном приборе (рис. 6. 5), который состоит из цилиндрического сосуда с внутренним диаметром 240 мм и высотой 200 мм с закрепленным на нем устройством для измерения осадки бетонной

Рис. 6.5. Стандартный прибор для определения жест

Кости бетонной смеси: I — форма; 2 — упоры для крепления конуса; 3 — коиус; 4 — воронка; 5 — штанга;

6 — направляющая втулка;

7 — втулка для крепления диска; 8 — диск с шестью отверстиями; 9 — штатив; 10 — зажим штатива

Месн в виде направляющего штатива, штанги и металлического писка и шестью отверстиями. Прибор устанавливают на вибро - плоШаДкУ и плотно к ней прикрепляют. Затем в сосуд помещают металлическую форму-конус с насадкой, который с помощью специального кольца-держателя закрепляют в приборе и заполняют тремя слоями бетонной смеси. Затем удаляют форму-конус, поворачивая штатив, устанавливают на поверхности бетонной смеси диск и включают виброплощадку. Вибрирование с амплитудой 0,5 мм продолжают до тех пор, пока не начнется выделение цементного теста из двух отверстий диска. Время вибрирования (с) и определяет жесткость бетонной смеси. Классификация бетонных смесей по степени их жесткости (удобоукладываемости) приведена в табл. 6. 2.

Таблица 6.2. Классификация бетонных смесей

На подвижность бетонной смеси влияет ряд факторов: вид цемента, содержание воды и цементного теста, крупность заполнителей, форма зерен, содержание песка. Бетонные смеси одного и того же состава, но на разных цементах обладают разной водо - потребностью. Чем она выше, тем меньше подвижность или больше жесткость смеси. Бетонные смеси на портландцементах с гидравлическими добавками имеют подвижность меньшую, чем смеси на портландцементе при одном и том же количестве воды, взятой для приготовления смеси.

С увеличением содержания воды при неизменном расходе цемента подвижность бетонной смеси возрастает, но прочность бетона уменьшается. С увеличением содержания цементного теста подвижность бетонной смеси также повышается при сохранении практически той же прочности после затвердевания. Это объясняется тем, что при более высоком содержании цементного теста оно не только заполняет пустоты и обволакивает зерна заполнителей, но и раздвигает их, создавая между ними обильные прослойки, уменьшающие трение между зернами, а это повышает подвижность смеси.

При более крупных заполнителях суммарная поверхность зерен получается меньше; следовательно, при том же количестве цементного теста прослойки его между зернами заполнителей оказываются толще, что увеличивает подвижность бетонной смеси. Увеличение количества песка сверх оптимального, установленного опытом, уменьшает подвижность бетонной смеси вслед, ствие возрастания суммарной поверхности заполнителей.

Форма зерен влияет на подвижность смеси — при округлой и гладкой поверхности зерен заполнителей суммарная поверх, ность их и трение между ними меньше, чем при острогранной форме и шероховатой поверхности. Поэтому бетонная смесь с гравием и окатанным песком подвижнее, чем смесь с щебнем и горным песком.

Наиболее экономичными являются жесткие бетонные смеси так как они требуют меньшего расхода цемента, чем подвижные! Подвижность бетонной смеси следует выбирать более низкую, но в то же время она должна обеспечивать удобную и качественную укладку смеси. При выборе подвижности бетонной смеси учитывают размеры конструкции, простоту армирования и способы укладки и уплотнения смеси (табл. 6. 3).

Таблица 6.3. Требования к подвижности и удобоукладываемостн бетонной смесн

Тип конструкций и способ уплотнения бетонной

Сборные железобетонные с немедленной рас

Палубкой, формуемые на виброплощадках

Перекрытия и стеновые панели, формуемые

Железобетонные плиты, балки, колонны,

Изготовляемые с применением наружного или

Железобетонные изделия, формуемые в кас

Монолитные густоармированные железобе

Тонные конструкции (бункера, снлосы и др.)

Введение в бетонную смесь ПАВ, например СДБ, повышает подвижность бетонной смеси и уменьшает ее водопотребность. Положительное воздействие на подвижность смеси оказывают суперпластификаторы (С-3, 10-03, 40-03 и др.). Их эффективность выше в подвижных смесях, они позволяют снизить водопотребность смеси на 20. 25%.

Вместе с тем следует учитывать, что подвижность смеси со временем уменьшается вследствие физико-химического взаимодействия цемента с водой.

• Твердение бетона и формирование его структуры. Структура бетона образуется в результате затвердевания бетонной смеси и его превращения в камень.

Уплотненная бетонная смесь в начальный период гидратации цемента сохраняет способность к пластическим деформациям. Со временем количество новообразований цементного камня увеличивается, система уплотняется и твердеет, образуется прочный камень определенной структуры. Время формирования струк-

РЫ и свойств бетона зависит от состава и применяемых материалов. На формирование структуры оказывают влияние вид цемента, химические добавки, В/Ц, температура бетонной смеси, влажность среды и др.

Введение в бетон пластифицирующих добавок, например СДБ, замедляет схватывание цемента в начальный период; повышение температуры ускоряет процесс схватывания и твердения.

Структура затвердевшего тяжелого бетона представляет собой цементный камень с размещенными в нем зернами заполнителя, с множеством пор и пустот разных размеров и происхождения.

Макроструктура бетона может быть представлена системой щебень — цементно-песчаный раствор.

Макроструктура представляет строение системы песок — цементный камень, микроструктура — тонкое строение цементного камня. Микроструктура цементного камня в бетоне состоит из новообразований, непрореагировавших зерен цемента и микропор. С увеличением возраста бетона микроструктура меняется в результате гидратации цемента и роста новообразований, пористость уменьшается, меняются распределение пор и их размеры, бетон становится плотнее и прочнее. Прочность бетона растет неравномерно, в первые 7 сут после затворе - ния она нарастает быстро, а в дальнейшем замедляется. Скорость нарастания прочности бетона зависит от вида цемента.

В первые дни твердения прочность бетона на быстротвер - деющих цементах выше, чем, например, на белитовых цементах.

Для твердения бетона необходима теплая и влажная среда. При повышенной температуре и влажной среде (в горячей воде с температурой 80 °С, во влажном паре с температурой до 100 °С или в автоклаве при температуре 175 °С и среде насыщенного водяного пара высокого давления) твердение протекает значительно быстрее, чем в нормальных условиях.

Твердение бетона при температуре ниже 15 °С замедляется, а при температуре ниже 0°С практически прекращается. Изложенное выше имеет важное значение при изготовлении сборных железобетонных изделий на заводах, а также при бетонировании в зимнее время.

Кроме прогрева бетона паром или электрическим током для ускорения применяют химические добавки, например хлористый кальций и др.

Все вышеизложенное оказывает влияние на твердение бетона, формирование его структуры и, следовательно, свойств бетона. • Прочность бетона. В конструкциях зданий и сооружений бетон может находиться в различных условиях работы, испытывая сжатие, растяжение, изгиб, скалывание. Прочность бетона при сжатии зависит от активности цемента, водоцементного отношения, качества заполнителей, степени уплотнения бетонной смеси и условий твердения. Основными факторами при этом оказываются активность цемента и водоцементное отношение. Це

менты высокой активности дают более прочные бетоны однако при одной и той жё активности цемента можно получить бетон различной прочности в зависимости от изменения количества воды в смеси. Эта зависимость была установлена в 1895 г.. проф. И. Г. Малюгой.

Для получения удобоук- ладываемон бетонной смеси отношение воды к цементу обычно принимают В/Ц = =0,4. 0,7, в то время как для химического взаимодействия цемента с водой требуется не более 20% воды от массы цемента. Избыточная вода, не вступившая в химическое взаимодействие с цементом, испаряется из бетона, образуя в нем поры, что ведет к снижению плотности и соответственно прочности бетона. Исходя из этого, прочность бетона можно повысить путем уменьшения водоцементного отношения и усиленного уплотнения.

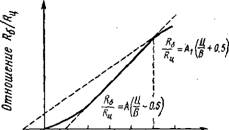

Всесторонние исследования советских ученых (Н. М. Беляева, Б. Г. Скрамтаева и др.) расширили и уточнили выводы И. Г. Ма - люги о влиянии различных факторов на свойства бетона и установили зависимости, графически изображенные на рис. 6.6 или представленные в виде следующих формул:

0.5 О 0.5 1.0 1.5 2.0 2.5 3.0 Ц/В

Рис. 6.6. График зависимости прочности бетона от цементно-водного отношения

Таблица 6.4. Значения коэффициентов А и А,

Заполнители и вяжущие

К высококачественным материалам относятся щебень из плотных горных пород высокой прочности, песок оптимальной крупности (заполнители должны быть чистые, промытые, фракционированные, с оптимальным зерновым составом смеси фракций) и портландцемент высокой активности без добавок или с минимальным количеством гидравлической добавки. К рядовым

атериалам относятся заполнители среднего качества, в том числе гравий, портландцемент средней активности или высокопрочный шлакопортландцемент. Материал пониженного качества — крупные заполнители низкой прочности и мелкие пески, отВечаюіцие пониженным требованиям, и цементы низкой активности.

Наряду с активностью и качеством цемента, водоцементным отношением и качеством заполнителей на прочность бетона в значительной степени влияют степень уплотнения бетонной смеси, продолжительность и условия твердения бетона.

Прочность заполнителей не оказывает значительного влияния на прочность бетона до тех пор, пока она больше проектируемой марки бетона. Применение низкопрочных заполнителей с прочностью ниже требуемой марки бетона может существенно снизить прочность последнего или потребует высокого расхода цемента.

Шероховатость поверхности заполнителей также оказывает влияние на прочность бетона. В отличие от гравия зерна щебня имеют развитую шероховатую поверхность, чем обеспечивается лучшее сцепление с цементным камнем, а бетон, приготовленный на щебне при прочих равных условиях, имеет большую проч - дость, чем бетон на гравии.

На скорость твердения бетона влияют минералогический состав цемента (см. гл. 5) и начальное количество воды в бетонной смеси. Последнее определяет подвижность (или жесткость) ее. Жесткие бетонные смеси (с низким содержанием воды) обеспечивают более быстрое твердение бетона, чем подвижные.

Прочность бетона со временем изменяется примерно по логарифмическому закону; исходя из этого при расчетах прочности бетона для разных сроков пользуются формулой

Rn = А?28 lg rij lg 28,

Где R„ — прочность бетона в возрасте суток, Па; R2в — прочность бетона в возрасте 28 сут, Па.

Эта формула применима для ориентировочных расчетов прочности бетона на портландцементах средних марок в возрасте более 3 сут. Действительную прочность бетона в конструкции устанавливают только испытанием контрольных образцов, при - готовленных из рабочей бетонной смеси.

Большое влияние на рост прочности бетона оказывает среда. Нормальными условиями твердения бетона считаются относительная влажность воздуха 90. 100% и температура (20±2) °С. Высокая влажность воздуха необходима, чтобы избежать испарения воды из бетона, что может привести к прекращению твердения. Твердение бетона ускоряется с повышением температуры и замедляется с ее понижением.

Качество бетона по прочности характеризуется его классом (маркой), который определяется величиной предела прочности при сжатии образцов-кубов с ребром 150 мм, изготовленных из рабочей бетонной смеси после твердения их в течение 28 сут в нормальных условиях (МПа). Тяжелые бетоны подразделяют - на классы (марки) В7,5(100); В 12,5 (150); В15(200); В25(300); В30(400); В40(500); В45(600). Превышение класса (марки) бетона от заданной проектной прочности свыше 15% не допускается, так как это влечет перерасход цемента. При испытании образцов в виде кубов размером 150X150X150 мм применяют щебень наибольшей крупности зерен 40 мм.

Класс (марка) бетона определяется также по пределу прочности на растяжение при изгибе образцов-балочек.

Качество бетона нельзя достаточно полно оценить по его средней прочности или марке. На практике имеет место отклонение от этой величины. Колебания в активности цемента, свойства заполнителей, дозировка материалов и другие факторы приводят к неоднородности структуры и к колебанию свойств бетона.

Более полное представление о качестве бетона можно получить при одновременном учете средней прочности бетона и его однородности, которая определяется на основе статистического анализа коэффициентом вариации v прочности. Он равен отношению среднего квадратического отклонения отдельных результатов испытаний прочности бетона к его средней прочности. Коэффициент вариации прочности бетона колеблется от 0,05 до 0,2. При хорошо налаженной технологии на предприятиях значение v не превышает 10%.

При проведении статистического контроля качества бетона, где его прочность определяется большим количеством испытаний, расчет конструкций может проводиться не по средней, а по гарантированной прочности бетона.

Для конструкций, проектируемых с учетом требований СТ СЭВ 1406—78 и СНиП 2.03.01—84, прочность бетона характеризуется классами. Класс бетона определяется величиной гарантированной прочности на сжатие с обеспеченностью 0,95.

При переходе от класса бетона В к средней прочности бетона /МПа). контролируемой на производстве для образцов с ребром 150 мм (при нормативном коэффициенте вариации 13,5%), можно применять формулу Ябр = В/0,778. Для класса В10 средняя пГ.0чность бетона будет Rf = 12,9 МПа, для класса В50 /?

Бетон – один из наиболее применяемых в современном строительстве материалов благодаря прочности, доступности, разнообразию видов и методов обработки.

Замешанное из цемента и воды с добавлением заполнителей «тесто» может принимать любую заданную форму и, в результате твердения, образовывать прочный, долговечный материал – цементный камень.

Стадии набора прочности бетона

Как происходит превращение подвижного раствора в твердое вещество?

Чтобы понимать этот процесс, нужно представлять состав бетона.

Главным компонентом бетонной смеси является портландцемент. Это вяжущее составляющее, в основе которого 4 минерала:

C2S двухкальциевый силикат,

C3S трёхкальциевый силикат,

C3A трёхкальциевый алюминат,

C4AF четырёхкальциевый алюмоферрит.

Для приготовления бетонной смеси портландцемент смешивается с водой и заполнителями (шлак, гравий, щебень, песок). Иногда в смесь добавляются те или иные присадки, в зависимости от желаемых свойств бетона.

Минералы, входящие в состав цементного клинкера, при смачивании водой вступают в реакцию гидратации, в процессе которой образуются новые соединения, и бетон образует кристаллическую структуру.

Таким образом, твердение бетона – это кристаллохимический процесс.

В твердении бетона выделяют две стадии:

Бетон начинает схватываться уже через 2 часа, а через 60 минут после начала процесса он уже схватится. Пока бетон не схватился, его подвижность сохраняется.

Интересно!

Иногда, при невозможности немедленно заняться укладкой бетона, смесь слишком долго перемешивают, чтобы она не схватывалась. Это влияет на качество бетона не лучшим образом.

После того, как бетон схватился, начинается процесс твердения.

Сколько времени требуется на застывание

Полное отвердевание бетона может продолжаться многие месяцы, но во время строительных работ нужны определенные ориентиры, которых можно придерживаться.

Важно!

Преждевременная нагрузка на бетон ную конструкцию может разрушить не набравший достаточной прочности бетон , а передерживание бетона в опалубке удорожает строительные работы и увеличивает продолжительность строительства.

Расчетной прочностью бетона называют ту прочность, которую бетон определенного класса достигает при нормальных условиях через 28 дней.

Срок твердения бетона без добавок

Как быстро бетон наберет прочность, зависит от многих факторов. В нормальных условиях скорость отвердевания бетона без добавок зависит от класса бетона.

Интересно!

В быту до сих пор встречается словосочетание «марка бетона». Оно ошибочно: по маркам классифицируется цемент, а бетон подразделяется на классы.

Таблица 1. Старая и новая маркировка бетона

Факторы, влияющие на твердение цементного раствора

Срок застывания бетона зависит от различных факторов:

качества исходных материалов;

температуры и влажности воздуха;

обработки бетона (утрамбовывание, виброобработка);

ухода за бетоном;

использования специальных добавок.

Согласно ГОСТ, нормальными условиями твердения бетона являются:

температура воздуха 18–22°С;

относительная влажность воздуха 100%.

При изменении температуры меняется и скорость затвердевания бетона. При повышении температуры в диапазоне 0°С – 100°С каждые 10°С повышения температуры увеличивают скорость протекающих процессов в 2–4 раза.

График твердения бетона при разных температурах

Когда температура становится выше, схватывание и отвердение бетона ускоряются; при понижении температуры – замедляются. При температуре ниже 5° С процесс набора прочности резко замедляется, а при отрицательных температурах прекращается.

Уменьшение влажности воздуха замедляет процесс застывания, поскольку бетон быстрее сохнет, и воды становится недостаточно для гидратации.

Способы регулирования скорости отвердевания бетона

В зависимости от задач, может потребоваться увеличить или снизить скорость твердения бетона. Можно повлиять на процессы температурно или химически.

Ускорение твердения

Для увеличения скорости твердения, применяют:

снижение водоцементного соотношения (повышение жесткости смеси, что снижает удобоукладываемость);

добавление в бетон специальных добавок-ускорителей.

Замедление твердения

Когда может понадобиться замедление отвердевания:

при изготовлении высокомарочных смесей, которые застывают очень быстро из-за повышенного содержания вяжущего компонента;

при необходимости транспортировки готовой смеси на дальние расстояния;

при заливке бетона в несколько этапов.

В этих случаях применяют специальные добавки, которые замедляют реакцию гидратации и гидролиза минералов клинкера, откладывая процесс схватывания на несколько часов.

Как узнать точное время затвердевания бетона?

Сроки полного отвердевания разных видов бетона варьируются в зависимости от состава. Примерное представление о продолжительности процессов твердения бетона с использованием марок цемента М200, М250, М300, М400, М500 и так далее, можно узнать из статей, графиков, специальных таблиц.

Таблица 2. Время застывания бетона на портландцементе М400, М500

Для того чтобы точно узнать, сколько времени понадобится, чтобы получить расчетную прочность бетона, используются два метода:

Узнать точные данные в лаборатории производителя.

Вызвать технолога на объект для взятия проб. Для образцов используют кубические отливки со стороной 10 см, которые должны твердеть в тех же условиях, что и основная конструкция. Затем проводятся испытания разрушающими методами, которые точно показывают марочную прочность бетона и сроки его схватывания и полного отвердевания.

Время застывания бетона в опалубке

Своевременная распалубка бетона повышает оборачиваемость оборудования для опалубки и оптимизирует сроки строительства.

Распалубочной прочностью называют прочность, достаточную, чтобы снять опалубку и дать стартовую нагрузку. Обычно она составляет 70% от расчетной прочности (или другую величину, оговоренную в проектной документации).

Для не ответственных конструкций, например, стяжек, отмостк и и других конструкций , работающих только на сжатие, допустима распалубка на 3–5-й день, по достижении прочности 30–40% от расчетной.

Важно!

Современные бетоны с добавками могут достигать распалубочной прочности за 1–2 дня.

Сколько времени бетон застывает в воде

Твердение в воде – лучшие условия для набора прочности бетона. Непрерывное выдерживание в воде способствует более интенсивному увеличению модуля упругости, чем твердение на воздухе.

При выдерживании бетона на воздухе, на его поверхности, в результате обезвоживания, прекращается реакция гидратации, и образуются ячейки и поры; застывший на воздухе цементный камень имеет больше дефектов структуры, меньшую плотность и более высокую подверженность коррозии.

Уход за бетоном после заливки

Уход за бетоном имеет цель создать такие условия твердения, при соблюдении которых бетон будет набирать заданную прочность с нужной скоростью, а его структура будет максимально качественной.

Для оптимизации процесса отвердевания решающее значение имеет обеспечение правильной температуры и высокой влажности.

После укладки бетонной смеси и ее уплотнения (если таковое производилось), проводятся специальные мероприятия по уходу за бетоном.

Защита от испарения влаги

Отвердевание бетона внешне похоже на высыхание, но на самом деле, это реакция, которая происходит с обязательным участием воды. При застывании бетона на воздухе, его поверхность быстро высыхает, и реакция гидратации прекращается. Образуется разность давления в толще бетона и на его поверхности, что приводит к появлению дефектов в виде трещин .

Для защиты от пересыхания поверхность бетона закрывают водонепроницаемыми материалами, такими, как пленка, брезент, в некоторых случаях, слой опилок или песка, который постоянно смачивают.

Обеспечение равномерной температуры

При заливке массивных конструкций (например, плит фундамента) возникает еще одна проблема – температурный градиент.

Реакции гидратации происходят с выделением тепла. В массивных конструкциях возникает разница между температурами в толще бетона и на его поверхности. В толще слоя бетона температура может достигать 50–80°С. Если разница с температурой поверхности превышает 20–30°С, может произойти разрыв структуры бетона, что влечет интенсивное образование трещин на внешней стороне конструкции и потерю прочности.

Чтобы предотвратить градиент температур, необходимо снизить температуру всей конструкции. Для этого, после укрытия паро- или водонепроницаемым материалом, на поверхность бетона льют холодную воду, меняя ее после нагрева.

Важно!

Снижение температуры не должно быть резким. Допускается снижать ее на 1–2° С в час, а для некоторых типов конструкций не более, чем на 12–13°С в сутки (эта информация указывается в регламенте).

Для проведения этих мероприятий необходимо знать точную температуру в толще бетона; по регламенту, ее необходимо измерять в первые сутки каждые 1–2 часа, а затем 1 раз в 8 часов и фиксировать полученные данные в специальных журналах . Для того, чтобы иметь возможность измерять температуру, при заливке в бетон вставляют трубочки на расстоянии не более 8 м друг от друга.

Защита от охлаждения

В зимнее время возникает задача сохранить тепло в бетоне , поскольку при температуре ниже плюс 5 ° С затвердевание прекращается. Главной задачей становится обеспечение твердения до приобретения бетоном критической прочности.

Важно!

Критической прочностью называют прочность в зимнее время, по достижении которой замерзание воды в порах бетона уже не носит разрушающий характер (обычно 30-50% от расчетной прочности).

Используются разные методы сохранения тепла:

Прогрев электродами или инфракрасным излучением (последнее технологически сложно).

Установка тепляков с прогретым воздухом.

Использование сохраненного тепла реакции гидратации («тепловой осмос» или «метод термоса), для которого поверхность бетона укрывают теплоизоляционными материалами, такими, как минераловатные плиты, рулонные материалы в несколько слоев.

Противоморозные добавки. Если раньше использовался хлорид кальция, сейчас его применение, как и других хлоридов, не рекомендуется из-за агрессивного воздействия на арматуру. Чаще используют формиат кальция или натрия и другие соли-электролиты, снижающие температуру замерзания воды либо готовые комплексные добавки, обладающие не только противоморозным, но и пластифицирующим действием.

Применение добавок-ускорителей совместно с тепловой обработкой. В этом случае добавки нужны для быстрого достижения критической прочности, затем, при помощи согревающих или сохраняющих тепло мероприятий, обеспечивается оптимальная температура до достижения расчетной прочности бетона.

Надо ли поливать бетон водой?

Поскольку водная среда оптимальна для завердевания, полив бетона водой целесообразен, но только в летнее время, особенно, в жаркую погоду. Интенсивное обеспечение влажности позволяет снизить вероятность появления дефектов.

Набор прочности бетона – сложный химический процесс, который зависит от множества факторов. Для оптимизации строительных работ используются методы тепловлажностной обработки бетона. Современное решение – использование специальных добавок, регулирующих скорость отвердевания.

Своим основным качеством — прочностью — бетон обязан реакциям гидратации, которые запускаются после того, как цемент смешивают с водой.

Из чего состоит бетон

Основным компонентом, который обеспечивает характеристики готового бетона, является цемент. Это вяжущее водного твердения, которое в присутствии воды образует прочную кристаллическую структуру, но на это требуется время.

Второй важный компонент бетонной смеси — вода, которая и запускает реакции гидратации. Постоянное присутствие воды — важный фактор, без которого набор прочности не будет происходить должным образом.

Также в состав бетонной смеси вводят крупные и мелкие заполнители ( гравий или щебень и песок соответственно).

Условия твердения бетона

Твердение бетона подчиняется определенным законам.

Можно выделить две стадии набора прочности бетона:

Схватывание бетона

Это первая стадия набора прочности, которая происходит в течение первых суток после замеса.

Интересно!

Если бетонную смесь перемешивать, она не схватывается. Это свойство позволяет транспортировать бетон в течение довольно длительного времени. Также, в случае, если необходимо продлить срок «жизни» бетонной смеси, используются пластификаторы. Они позволяют повысить пластичность и подвижность смеси, предотвратить ее расслаивание, сделать ее податливой и удобной в работе. К тому же, пластификатор позволяет уложить бетонную смесь более плотно (иногда даже без применения специальной обработки), «выгоняет» из нее воздух, благодаря чему минимизируется как количество пор, так и их диаметр, и в итоге бетон получается более плотным и прочным. Повышаются также такие его характеристики, как водонепроницаемость и морозостойкость.

Скорость схватывания бетона зависит от температуры воздуха. Так, при температуре около 20°С схватывание начнется примерно через два часа после замеса, а процесс займет около часа. При температуре окружающего воздуха около 0°С схватывание начинается лишь через 6–10 часов после замеса и занимает порядка 15–20 часов. Напротив, при повышенной температуре схватывание происходит очень быстро.

Важно!

Иногда требуется, чтобы схватывание и твердение бетона происходили быстрее. Например, необходимость в этом может возникнуть, если бетонные работы проводятся зимой, при низких температурах (когда, напротив, эти процессы сильно затормаживаются). В этом случае помогают в строительных работах ускорители твердения бетона. Благодаря добавлению ускорителей твердения бетон быстро набирает критическую прочность, после чего ему уже не страшны низкие температуры.

Твердение бетона

После первой стадии — схватывания — наступает черед, собственно, твердения бетона или набора прочности.

В процессе твердения бетона различают два важных момента:

- набор критической прочности;

- набор распалубочной прочности.

Критическая прочность бетона: что это такое

Критическая прочность бетона особенно важна в зимнее время. После достижения критической прочности бетону уже не страшны морозы. Если бетон замерз до достижения критической прочности, то, хотя после оттаивания он продолжит твердение, в итоге получится менее прочный бетон, чем было запроектировано.

Какую прочность считать критической, определяет проектная документация. Обычно она составляет 30–50%, иногда 70% от расчетной.

Распалубочная прочность

Распалубочной прочностью называют такую прочность, при достижении которой можно снимать опалубку. Она бывает разной для разных типов конструкций и обычно составляет не менее 50%, но, в основном, 70–80% от расчетной прочности.

Скорость набора бетоном распалубочной прочности играет важную роль, поскольку быстрый набор распалубочной прочности ускоряет оборот оборудования и увеличивает темпы строительства.

От чего зависит набор прочности бетона

На твердение бетона оказывают влияние многие факторы.

Цемент

Состав, активность, свежесть цемента напрямую влияют на набор прочности:

- Активность цемента. Активностью называется предел прочности цементных образцов на сжатие в возрасте 4 недель. Для набора прочности имеет значение тонкость помола и гранулометрия. Мелкие частицы быстрее смачиваются водой и способствуют быстрому твердению, а частицы средней фракции влияют на прочность, которая будет набрана к концу 4-й недели. Крупно смолотый цемент хуже вовлекается в реакции гидратации, и даже в готовом бетоне остаются непрореагировавшие с водой цементные зерна, что, конечно, плохо отражается на прочности готового бетонного камня.

- Свежесть цемента. Цемент, каким бы качественным он ни был, при хранении очень быстро теряет свои характеристики, особенно, если материал хранился открытым при высокой влажности воздуха. В этом случае уже через 3 месяца прочность снижается для суточных образцов на 62%, а для образцов в возрасте 28 суток — на 23%. Интересно, что добавление пластификатора в таком случае позволяет получать качественный бетон даже из лежалого цемента.

- Химический состав клинкера и примеси, которые могут увеличивать или уменьшать активность того или иного типа цемента.

Водоцементное соотношение

Цемент и вода в бетонной смеси находятся в определенном соотношении, и выдержать правильную пропорцию очень важно.

Для определенного количества цемента нужно определенное количество воды, а именно, отношение воды к цементу должно равняться 0,3. В этом случае воды достаточно, чтобы весь цемент вступил в реакцию, и не было излишков свободной воды. Однако в этом случае получается очень жесткая бетонная смесь, с которой практически невозможно работать. Поэтому обычно берут водоцементное соотношение 0,45–0,55. Но, если в стремлении сделать смесь более подвижной и удобоукладываемой, добавляют слишком много воды, она остается в непрореагировавшем состоянии, испаряется и оставляет в бетоне поры, которые в итоге негативно влияют на его прочность.

Вот почему для увеличения подвижности и удобоукладываемости бетонной смеси используют специальные добавки — пластификаторы. Добавление пластификатора позволяет экономить цемент, воду и при этом получать качественный прочный бетон (при меньшем количестве цемента в смеси бетон с пластификатором сохраняет запроектированную прочность).

Говоря о подвижности смеси, нужно упомянуть и методы ее уплотнения, которые напрямую влияют на набор прочности. Если бетонная смесь не относится к «самоуплотняющимся», она требует уплотнения виброобработкой или другими методами. В противном случае в бетоне остаются полости и раковины, снижающие его прочность.

Зависимость набора прочности от температуры и влажности воздуха

Заметное влияние на набор прочности бетона оказывают температура и влажность окружающего воздуха.

Оптимальными являются следующие показатели:

- температура воздуха 18–20°С;

- влажность воздуха около 100%.

Как было рассмотрено выше, большое значение для процесса набора прочности имеет вода. Именно она обеспечивает реакции гидратации, приводящие к образованию прочной кристаллической структуры бетона. При слишком низкой температуре (ниже 0°С) вода, которая еще не успела прореагировать с цементом, замерзает. Реакции гидратации прекращаются, а замерзшая вода увеличивается в объеме, провоцируя появление микротрещин, снижающих прочность бетона. При слишком высокой температуре воздуха либо слишком низкой влажности воздуха бетонная смесь быстро и неравномерно пересыхает, что в итоге также приводит к замедлению или прекращению реакций гидратации.

Поэтому уход за бетоном после укладки, особенно, если условия далеки от оптимальных, необходим.

В случае слишком высокой температуры и низкой влажности воздуха бетон поливают водой и накрывают пленкой, чтобы удержать влагу.

При бетонировании в условиях низких температур используют целый спектр мероприятий (по отдельности или в комплексе), которые можно разделить на три основные группы:

- Сохранение естественного тепла, которое выделяется во время реакций гидратации (эффективно для массивных конструкций с малой площадью охлаждения). При этом бетон замешивается на теплой воде и заполнителях и после укладки укрывается теплоизолирующими материалами.

- Обогрев уложенного бетона при помощи электродов, инфракрасного излучения и других методов.

- Применение противоморозных добавок.

Из всех этих методов наиболее передовым можно считать именно применение противоморозных добавок, которые можно комбинировать с методом термоса или прогревающими мероприятиями.

В отличие от обогревающих и прогревающих мероприятий, противоморозные добавки позволяют вести бетонные работы при очень низких (–20°С) температурах без ущерба для прочности готового изделия. Они часто сочетают свойства пластификатора и ускорителя твердения бетона, позволяя экономить цемент и получать удобную в работе бетонную смесь.

Набор прочности бетона зависит от состава бетонной смеси, пропорций, метода замеса и укладки, а также ухода за уложенным бетоном. Применение специальных добавок позволяет управлять этим процессом и получать предсказуемые результаты. Немаловажен тот факт, что экономическая выгода от применения добавок значительно превышает затраты на них. К примеру, экономия средств при масштабном строительстве благодаря применению пластификатора может оставлять сотни тысяч рублей. Учитывая, что применение добавок позволяет гарантированно получить нужный результат, нет никаких сомнений в целесообразности применения современных добавок.

Книга: Строительные материалы и технологии

Бетон работает под нагрузкой как единый композиционный материал, и в формировании его прочности участвуют цементный камень (матрица), зерна заполнителя и контактный слой между ними. Иными словами, прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

• прочностью затвердевшего цементного камня;

• прочностью его сцепления с заполнителем.

Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента (R) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка це- мента, тем при прочих равных условиях будет прочнее цементный камень, так как марка цемента — это в действительности прочность модельного (мелкозернистого) бетона, отформованного и твердевшего в стандартных условиях (см. лабораторную работу № 7).

Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20. 25 % воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо брать 40. 80 % воды от массы цемента. Вода, кроме того, необходима для смачивания поверхности песка и крупного заполнителя: большая удельная поверхность заполнителя требует большего расхода воды (см. § 10.2). Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоуклады-ваемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью “цементный камень — заполнитель”, что приведет к резкому снижению прочности бетона.

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения (рис. 12.5) подтверждает сказанное выше. Левая ветвь кривой отвечает недоуп-лотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности.

Рис. 12.5. Кривая зависимости прочности бетона от количества воды затворения (при неизменном расходе цемента и способе уплотнения):

1 — слишком жесткие недоуплотненные бетонные смеси; 2 — смеси с оптимальным количеством воды затворения (Вопт); 3 — подвижные смеси; 4 — литые бетонные

Rц:

1 – Rи = 60 МПа; 2 - Rц = 55 МПа;

3 - Rц = 50 МПа; 4 - Rц = 40 МПа

Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой).

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих равных условиях прочнее бетона на гравии. В обобщенном виде этот показатель именуется коэффициентом качества заполнителей (А), а его численные значения приводятся ниже (см. лабораторную работу № 9).

Рис. 12.6. Фактическая зависимость прочности бетона R от цементно-водного отношения (Ц/В)

Рис. 12.7. Прочность бетона на сжатие R бкак функция Ц/В и марки цемента

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 сут твердения в стандартных условиях). Полученные экспериментальные зависимости R = (Ц/В) представляют довольно сложную кривую, имеющую точку перегиба (рис. 12.6). С некоторым приближением эту кривую в реальном интервале Ц/В (от 1,4 до 3,3) можно аппроксимировать двумя прямыми, описываемыми уравнением вида 232

Приведенная формула предложена И. Боломеем и уточнена Б.Г. Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам.

Для обычных бетонов (марок ниже М500) в интервале Ц/В = =1,4. 2,5 формула Боломея — Скрамтаева имеет вид

а для высокопрочных бетонов при Ц/В = 2,5. 3,3

В графическом виде закон прочности бетона представлен на рис. 12.7. Эта зависимость справедлива лишь при условии обеспечения плотной укладки бетонной смеси. Использование этой формулы при расчете состава бетона дано в лабораторной работе № 9.

Если работа от внешней нагрузки накапливается в материале в форме энергии, вызывающей однородное искажение межатомных связей, тогда при удалении нагрузки со скоростью меньше частоты собственных колебаний кристаллической решетки деформация исчезает почти мгновенно, она будет упругой, т. е. обратимой. В противоположность этому пластическая деформация может приводить как к разрывам, так и к образованию новых устойчивых межкристаллических связей. Поскольку в этом случае при снятии нагрузки сохраняется новая конфигурация атомов, деформация материала будет необратимой.

Пластическая деформация обычно проявляется при возрастании напряжения во всем деформируемом объе

ме до критической величины. Ёсли при этом новые связи в структуре материала не образуются, он разрушается вследствие высоких концентраций напряжений вблизи трещин. Зарождение, докритическое подрастание и за - критический рост трещин определяются запасом упругой энергии, аккумулированной в межатомных связях кристаллических решеток, и скоростью нагружения образца, т. е. скоростью подвода энергии к трещинам. В связи с этим при аккумуляции достаточно большой внутренней энергии скорости образования и распространение трещин могут быть настолько велики, что внезапное разделение напряженного материала на две части и более произойдет без какой-либо поддающейся измерению неупругой деформации. Происходящее при этом хрупкое разрушение характеризуется минимальным поглощением подведенной энергии и при скоростях деструкций, близких к скорости звука, в той же самой среде разрушение будет сопровождаться звуковым эффектом. Если запас упругой энергии в связях между элементарными частицами невелик, разрушение материала будет вязким.

Хрупкое или вязкое разрушение бетона зависит от структурной микро - и макроплотности цементного камня, предопределяющей степень аккумуляции упругой энергии в кристаллогидратных образованиях, а именно от сил связи между кристаллогидратными образованиями. Наиболее явно вязкие свойства цементного камня проявляются при ион-дипольном взаимодействии и в меньшей мере, когда оно определяется ион-ионными связями. Хрупкое разрушение материала обусловливается в основном ион-ионным взаимодействием.

Исходя из изложенных в пятой главе теоретических представлений можно сделать вывод, что при гигромет - рическом равновесии межкристаллические прослойки жидкости должны характеризоваться при обычных температурах весьма большой вязкостью. Удаление нескольких молекул воды или групп ОН из этих прослоек ведет к образованию вакансий, и вязкость резко изменяется. Следовательно, величина вязкости зависит от степени неравновесности состояния прослоек жидкости; при проникновении в нее молекул воды извне вязкость прослоек снижается. С наступлением равновесия дефекты в структуре прослоек под влиянием силовых полей, окружающих кристаллогидраты, быстро исчезают и вязкость прослоек резко возрастает. При деформировании, межкрис - таллинские прослойки жидкости участвуют в работе наравне с твердой фазой, придавая цементному камню уп- руговязкие свойства.

Вследствие неодинаковой структурной плотности кристаллогидратов из-за наличия в них дефектов (вакансий) и различной ориентации связей, направленных как нормально к действию внешних сил, так и под любым углом к ним, каждый из микроструктурных элементов может иметь произвольный уровень энергии взаимодействия.

Если к такой системе приложить сжимающую нагрузку определенной величины, некоторая часть связей упорядочится, система уплотнится, одновременно возрастут силы взаимодействия между кристаллогидратными пакетами, повысится прочность и упругая часть деформации цементного камня. С ростом внешней нагрузки, которую продолжает воспринимать вязкий элемент, в пакетах возникнут деформации из-за псевдовязкого течения межкристаллической жидкости. В этом случае цементный камень будет претерпевать деформации, способствующие ослаблению сил сцепления и возникновению растягивающих напряжений в направлении, перпендикулярном к плоскости приложения внешней нагрузки. В контактах между макроструктурными элементами (кристаллогидратными пакетами), т. е. в местах, ослабленных порами и прочими технологическими дефектами, создаются очаги концентрации напряжений, которые, достигнув определенной величины (выше предела прочности связей), вызовут лавинное микротрещинообразование и, как следствие этого, разрушение материала от поперечного отрыва.

Поскольку природа вязкоупругих и пластических деформаций цементного камня определяется псевдовязкими свойствами прослоек жидкости, связь «напряжение— деформация» выражается нелинейной зависимостью. При этом развитие пластических деформаций с ростом внешней нагрузки происходит в основном в результате интенсивного трещинообразования, приводящего в рассмотренных выше условиях к хрупкому разрушению цементного камня.

Особенности микроструктуры цементного камня обусловливают его анизотропные механические свойства. При сжатии силы сцепления в ориентированных крис - таллогидратных пакетах возрастают, однако из-за поПеречных деформаций, возникающих ё ййх (при опредеЛенной нагрузке), прочность связей снижается и это ограничивает несущую способность материала. При осевом растяжении расстояния между взаимодействующими элементами в кристалдогидратных пакетах увеличиваются и интенсивность сил сцепления быстро убывает. Этим и объясняется, что предел прочности цементного камня при растяжении во много раз меньше, чем при сжатии. Из-за концентрации напряжений в контактах между отдельными микроструктурными элементами, наличия пор и дефектов прочность связей в них снижается под влиянием внешней нагрузки в большей мере, чем в кристал - логидратных пакетах. При наличии пор или других дефектов целые группы атомов в кристаллогидратных образованиях не взаимодействуют друг с другом. В результате разрыва сплошности силовые потоки распределяются между отдельными связями весьма неравномерно, и это вызывает концентрацию напряжения в отдельных связях, граничащих с участками нарушенной сплошности, поэтому влияние вакансий, пор и трещин более существенно, чем искажений кристаллической решетки. Атомы, расположенные на поверхности кристаллогидратов и в прослойках между ними, имеют только односторонние связи, что повышает их подвижность и вызывает термодинамическую неустойчивость. При смещении атомов из равновесного положения создается не - равнопрочность отдельных связей, что приводит к разрыву слабых связей, перераспределению усилий и разрыву более прочных связей.

Пропитка горных пород водой сильно понижает модуль упругости, что особенно явно проявляется на пористых породах. Молекула воды, проникая в процессе деформации по плоскостям скольжения, резко изменяет характер сил межкристаллического взаимодействия, способствует появлению в каменных материалах свойств, ранее практически отсутствовавших.

Если поры материала заполнены водой, то в начальный период нагружения большую часть внешней нагрузки воспринимает вода вследствие ее несжимаемости и отсутствия оттока из поровых пространств (система нейтральных давлений). Внешняя сжимающая нагрузка вызывает расклинивающее действие воды, которое препятствует развитию продольных и в то же время способствует росту поперечных деформаций, поскольку в этом направлении действие воды воспринимается только стенками пор. С увеличением внешней нагрузки возрастает гидростатическое давление воды; происходит ее проникание в «закрытые» поры и в полости с защемленным воздухом, в связи с чем возрастает количество эффективных пор (капилляров), насыщенных водой.

Этот процесс сопровождается сплющиванием пор, развитием продольных и поперечных деформаций, причем последних в большей мере, поскольку возрастает расклинивающее действие воды в этом направлении. Это выражается изломом линий продольных деформаций на диаграммах «а—е», а также ростом их по прямолинейной зависимости и малым различием между упругими и полными деформациями почти до разрушения образца [150]. Отсюда следует, что в водонасыщенном состоянии бетону присущи псевдоупругие свойства, которые исчезают при испарении влаги.

Механическую модель, отражающую неоднородную деформативность структуры цементного камня и учитывающую влияние перечисленных выше дефектов, присущих межатомным силам взаимодействия и кристаллогид - ратным образованиям, можно изобразить в виде двухслойных дисков, соединенных между собой связями с вязкоупругими свойствами [13].

На рис. 11.1 связи А имитируют силы взаимодействия между кристаллогидратными образованиями, а С и С2 Соответствуют контактным взаимодействиям между отдельными структурными элементами, ослабленными концентрацией напряжений, т. е. А >С и С2.

В момент приложения внешней нагрузки в структурных элементах (дисках) возникнут неодинаковые по величине и направлению сдвиги, вызывающие смещения и повороты дисков относительно друг друга. Одновременно в связях С и С2 создается напряженное состояние, которое при определенных условиях приведет сначала к локальным нарушениям, а затем к их разрыву.

При одноосном сжатии (рис. 11.1, а) приложенная нагрузка вызовет начальное упругое обжатие пружин Л, в связи с чем объем всей системы несколько уменьшится. С увеличением нагрузки станет изменяться ориентация дисков, объем системы восстановится, а затем увеличится. Вместе с этим в одних связях С или С2 возникнут упругие деформации растяжения, а в других — сжатия. Вследствие медленного накопления подведенной упругой энергии в связях Л, С и С2 в начальной стадии

Деформирования и последующей почти мгновенной разрядки упругой энергии (после достижения некоторого критического потенциала) кристаллогидратные образования придут в колебательное состояние и возбудят осцилляцию дисков в режиме спектра собственных частот колебаний пропорционально их массам. Эти релаксационные[19] колебания будут затухать по мере развития пластических деформаций связей С и Сг, и при разрыве одних из них колебания соответствующих дисков прекратятся, наступит стадия необратимых деформаций, характеризующаяся разрывами остальных одиночных связей С или Сг, т. е. интенсивным образованием и ростом трещин в цементном камне. Анализ работы модели показывает, что при осевом сжатии процесс разрушения цементного камня (бетона) и других каменных материалов проходит четыре стадии, отмеченные также в работе

При наличии сил трения, действующих по торцам образца, восстанавливающие силы, препятствующие смещениям и поворотам дисков, возрастают, а деформации структурных связей и амплитуды релаксационных колебаний уменьшаются. В результате сопротивление системы действию сжимающей нагрузки возрастает, поскольку структурные связи нарушаются и разрываются при большей нагрузке, чем в отсутствие сил трения.

Читайте также: