Блок форма для производства несъемной опалубки

Обновлено: 02.05.2024

Масса, кг, не более

Примечание: * Парогенерирующее оборудование должно обеспечивать давление 4. 5 атм., паропроизводительность не менее 100 кг/час.

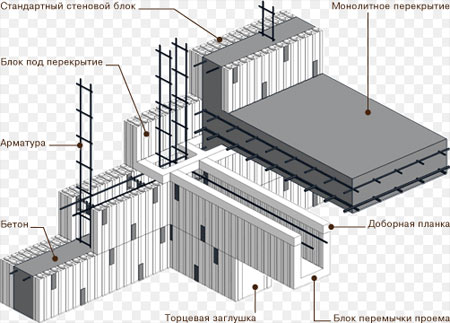

Несъемная опалубка — это по-настоящему революционная технология строительства малоэтажных и многоэтажных зданий жилого, административного, общественного, хозяйственного, культурно-спортивного и промышленного назначения.

В основе технологии лежит принцип детского конструктора "Лего", где роль кубиков выполняют пустотелые блоки несъёмной опалубки, имеющие специальные пазы, с помощью которых они легко и прочно соединяются друг с другом. Затем блоки армируются и заполняются бетоном. В итоге с минимальными затратами времени, усилий и средств вы получаете монолитную железобетонную стену, построенную исключительно из экологически чистых материалов и имеющую с обеих сторон тепло-, звуко — и гидроизоляционную оболочку.

Вот только несколько преимуществ технологии строительства с применением несъемной опалубки из пенополистирола:

1. Минимальные сроки строительства. Квалифицированный каменщик кладет за смену примерно 1000 штук кирпича (приблизительно 6 кв.м,) тогда как всего один рабочий способен выложить из блоков несъемной опалубки 25-30 кв.м.

2. Простота технологии строительства.

3. Высокие теплотехнические характеристики стен. Затраты на отопление здания из несъемной опалубки по сравнению с кирпичным зданием будут в разы меньше.

4. Получение дополнительной полезной площади за счет толщина стен всего 25 см, что несравнимо меньше толщины стен из любых других строительных материалов аналогичных по теплосберегающей способности.

5. Экономия на стоимости стеновых материалов.

6. Малый вес стены, что позволяет снизить затраты на дорогостоящие фундаменты.

7. Прочность конструкции

8. Легкость как внешней, так и внутренней отделки. Технология несъемной опалубки позволяет использовать самые разные варианты внешней отделки стен. Фасадные панели, полимерные штукатурки, сайдинг из винила или металла, разного рода традиционные облицовочные материалы: кирпич, плитка, камень, штукатурка. Для внутренней отделки основным материалом могут служить листы гипсокартона. На пенополистерол хорошо укладывается керамическая плитка, а так же пластиковые панели. Монтаж скрытой проводки, труб отопления, водоснабжения чрезвычайно прост.

Технические характеристики стены из несъемной опалубки:

• Толщина стены 25-28 мм.

• Теплопроводность в сухом состоянии 0,038 Вт/мК без учета наружной и внутренней отделки.

• Водопоглощение за 24ч, %, по объему, не более 2%

• Расход бетона на 1 м2 стены — 0,15 м3

• Расход арматуры диаметром 8 мм, в среднем — 6,5 кг. на 1 м2 стены

• Предел огнестойкости стены — 2,5 часа

Оборудование для производства несъемной опалубки из пенополистирола (пенопласта)

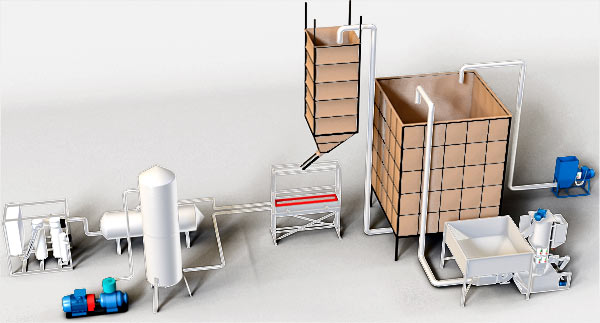

1. Пример комплектации линии по производству блоков несъемной опалубки из пенополистирола на базе блок формы БФО - 01.

С нашим оборудованием для опалубки Вы сможете расширить ассортимент предприятия уже выпускающего пенопласт (пенополистирол) докупив только блок формы для производства блоков несъемной опалубки.

Наше оборудование позволяет производить от 120 до 480 блоков за смену 8 часов (от 360 до 1440 блоков в сутки).

Несъемная опалубка - список оборудования:

Несъемная опалубка - для организации производства блоков несъемной опалубки потребуется следующее оборудование:

1 ПРЕДВСПЕНИВАТЕЛИ

2 Предвспениватель непрерывного вспенивания ПН - 01

8 АВТОМАТИЧЕСКАЯ ПОДАЧА И ДОЗИРОВКА СЫРЬЯ В ПРЕДВСПЕНИВАТЕЛЬ.

9 Дозатор ПС - 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04)

10 Устройство автоматической подачи сырья ПС - 02.

11 ПРИЕМНЫЙ БУНКЕР ПРЕДВСПЕНИВАТЕЛЯ С ТРУБОЙ ВЕНТУРЕ.

12 Приемный бункер ПБ-01

12 Приемный бункер-сушка ПБ-02

13 Вентилятор приемного бункера с подогревом

14 БУНКЕР ВЫЛЕЖИВАНИЯ.

15 Бункер вылеживания сборный.

16 Мешок вкладыш в бункер .

17 Вентиляторы для пневмотранспорта бункеров вылеживания.

18 Труба вентуре для бункеров вылеживания

19 Промежуточный бункер блок формы, предвспенивателя.

20 Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя.

21 Производство несъемной опалубки. БЛОК-ФОРМЫ.

24 Блок – форма БФО - 01

25 Блок-форма БФО-02 AUTO

Блок форма БФО - 02 представляет собой матрицу - пуансон. В блок форме есть раздвижная камера, одна часть которой является матрицей, а другая - пуансоном. Камера блок формы закреплена на раме. Одна из сторон камеры имеет толкатели, которые выталкивают полученный блок несъемной опалубки из камеры. В боковые стенки блок формы смонтированы коллекторы паропровода, через который подается пар. В боковых крышках также смонтирован паровой коллектор.

В стенках блок формы смонтированы шаровые краны для слива конденсата и для сброса избыточного давления. При подаче пара в блок форму следует оставлять сливной кран несколько открытым для сброса конденсата и избыточного давления. В стенке блок формы имеется гнездо для термодатчика. Время приведения блок формы в рабочий режим - 5 - 10 минут. Нормальная рабочая температура блок формы по производству блоков несъемной опалубки - 60 - 80 градусов по Цельсию. Загрузка блок формы происходит через пневмоклапан в автоматическом режиме. Выгрузка блок формы - также автоматическая: готовый блок выталкивается из блок формы и падает на пол под формой. Рабочему надо просто подобрать полученный блок и сложить его с остальными.

Полный цикл производства одного блока несъемной опалубки занимает не более 1,5 - 2 минут. Этот цикл состоит из загрузки блок формы - 20 сек, подача пара - 20 - 30сек, вакуумирование - 30 сек, выгрузка блока - 20 сек. Производительность блок формы напрямую зависит от качества пара, качества сырья, квалификации (ловкости в данном случае) персонала. На блок форме БФО - 02 AUTO можно производить два вида блоков. П-образные и Н-образные. Для производства Н-образных блоков в блок форму вставляется специальная заглушка. Для производства П-образных блоков, эта заглушка вынимается. Время перенастройки с одного вида блоков на другой - 1 мин.

В комплект поставки блок формы для производства блоков несъемной опалубки входит пульт управления. Пульт управления включает в себя следующие функции:

1. Блок автоматической загрузки формы

2. Блок автоматической подачи пара в блок форму

3. Блок автоматического включения вакуумного насоса

4. Блок автоматического управления открыванием\закрыванием блок формы

5. Контроллер

6. Термодатчики

7. Пакетные выключатели

Блок форма серии БФО - 02 для производства блоков несъемной опалубки поставляется в собранном виде. Упаковка - в полиэтилен, упаковка в деревянный короб - за отдельную плату.

34 Производство пенопласта. Столы для фигурной резки пенопласта в 3D формате

35 Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт

На станке фигурной резки пенопласта можно обрабатывать пенополистирол или экструдированный пенопласт любой плотности.

На станке фигурной резки пенопласта 2D можно вырезать огромное количество всевозможных деталей, фигур, элементов рекламы и декора фасадов. На станке фигурной резки пенопласта можно вырезать, например, погонажные изделия (плинтус, наличник), скорлупы для утепления труб, элементы фасадной отделки, колонны, утеплитель для шифера, утеплитель для профлиста, буквы любого формата и многое многое другое.

Станок фигурной резки пенопласта управляется компьютером, при помощи программы, разработанной нашим программистом Дорофеевым Александром. Наша программа управления станком фигурной резки пенопласта полностью оригинальна, то есть, отлична от подобных программ других производителей. В нашей программе были учтены и устранены все недостатки подобных программ для управления станками фигурной резки пенопласта. Если при работе с нашей программой фигурной резки пенопласта у Вас возникнут затруднения - мы совершенно бесплатно и в самые кратчайшие сроки устраним все трудности связанные с эксплуатацией программы по управлению станками фигурной резки пенопласта FRP 2400 - 2D.

Станок фигурной резки пенопласта поставляется в разобранном виде. Все что требуется для начала работы - это собрать станок фигурной резки пенопласта по инструкции подключить станок фигурной резки пенопласта к Вашему компьютеру по LPT порту, проставить программу управления станком фигурной резки пенопласта на Ваш компьютер и ВСЕ!

Как правило, ввод станка фигурной резки пенопласта в работу занимает три - четыре часа. Если у Вас возникнут проблемы при сборке станка фигурной резки пенопласта, Вы можете заказать шеф монтаж станка FRP у Вас на месте. Стоимость шеф монтажа станка фигурной резки пенопласта FRP - 15 000 руб. + все расходы на проезд и питание одного человека.

Время приведения станка фигурной резки пенопласта в рабочий режим - 5мин.

Станок фигурной резки пенопласта состоит из сборной алюминиевой рамы, алюминиевых направляющих и алюминиевого сборного портала.

Резка пенопласта на станке FRP осуществляется термическим способом нихромовой нитью. Диаметр нихромовой нити для фигурной резки пенопласта может быть от 0.3мм до 0.5мм.

Перемещение режущей нити в станке фигурной резки пенопласта осуществляется тросом, при помощи двух шаговых двигателей и системы роликов. Натяжение режущей нихромовой нити в станке фигурной резки пенопласта осуществляется при помощи мощных пружин, которые закреплены на каретках портала. Плавное перемещение кареток портала обеспечивается фторопластовыми вставками.

Для более качественного реза пенопласта рекомендуется смазывать направляющие портала и кареток силиконой смазкой. Станок фигурной резки пенопласта рассчитан на одновременную работу до 6 режущих нитей. То есть станок фигурной резки пенопласта может резать одновременно до 6 однотипных изделий. Режущая нихромовая нить является расходным материалом и не подлежит гарантийному обслуживанию или замене.

Блок управления станком фигурной резки пенопласта состоит из трех плат: плата нагрева и две платы управления шаговыми двигателями. Для работы станка фигурной резки пенопласта не требуется покупать отдельный трансформатор. Регулировка накала струны осуществляется в диапазоне 0-100% с шагом 1%.

Для более качественного реза пенопласта рекомендуется подключать блок управления станком фигурной резки пенопласта через стабилизатор напряжения. Это способствует плавности и точности реза пенопласта, а также защищает блок управления от скачков напряжения, что гарантирует долгую службу станка фигурной резки пенопласта в целом. Все станки FRP оснащаются УЗО фирмы АВВ. Это дает 100% гарантию от поражения электрическим током для рабочего. Электронная начинка блоков управления станками фигурной резки пенопласта собирается исключительно из современных иностранных микросхем и других компонентов, что дает неоспоримую надежность работы наших станков фигурной резки пенопласта.

Отличительной особенностью нашего станка фигурной резки пенопласта является простота конструкции и качество применяемых материалов. Указанные выше обстоятельства и более, чем 5-ти летний опыт производства станков фигурной резки пенопласта позволяют нам продавать станки фигурной резки пенопласта по самой низкой на сегодняшний день цене в российской Федерации. За все время с начала производства станков фигурной резки пенопласта реализовано более 300 станков FRP.

Единственное отличие станков по фигурной резки пенопласта серии 2D от станков фигурной резки пенопласта серии 3D - отсутствие поворотного стола.

Станок фигурной резки пенопласта поставляется в разобранном виде.

Упаковка - полиэтилен. Упаковка в деревянный короб - за отдельную плату.

Устанавливать станок рекомендуется в отапливаемом помещении, площадью не менее 20м2. Наличие приточно - вытяжной вентиляции - ОБЯЗАТЕЛЬНО.

Станок фигурной резки пенопласта маркируется уникальным номером.

Комплект поставки станка фигурной резки пенопласта:

1. Станок PANEVIN FRP - 2400 2D в разобранном виде

2. Нихромовая нить - 50м

3. Блок управления станком фигурной резки пенопласта

4. Паспорт станка FRP

5. Программа управления станком фигурной резки пенопласта

В комплект поставки станка ФРП не входят:

1. Фанерные вставки

2. Стабилизатор напряжения

3. Компьютер

При изготовлении станка фигурной резки пенопласта используются следующие комплектующие:

С нашим оборудованием для опалубки Вы сможете расширить ассортимент предприятия уже выпускающего пенопласт (пенополистирол) докупив только блок формы для производства блоков несъемной опалубки. .

Для организации производства блоков несъемной опалубки потребуется следующее оборудование:

предвспениватель осуществляет предварительное вспенивание гранул пенополистирола до требуемых значений плотности (от 10 до 50 кг/м3). Говоря проще, именно в предвспенивателе гранулы пенопласта превращаются в хорошо всем знакомые белые шарики. Это "превращение" происходит под действием пара.

Мы производим несколько моделей предвспенивателей, которые отличаются производительностью, наличием встроенного парогенератора, материалом из которого изготовлен предвспениватель и некоторыми дополнительными опциями.

Все наши предвспениватели непрерывного действия.

Все наши предвспениватели предназначены для однократного или многократного вспенивания ПСВ-с.

Предвспениватель П-01- 60 000 руб.

Предвспениватель П-01 из нержавеющей стали* - 106 000 руб.

* Из нержавейки будет изготовлена рабочая камера и подводящие паропроводы.

Позволяет сократить теплопотери, улучшает качество вспенивания пенополистирола на 5 - 7% . Утепляется рабочая камера.

Предвспениватель имеет встроенный бункер для сырья объемом 60 литров . При непрерывной работе не очень удобно вручную засыпать сырье в этот бункер. Для упрощения работы мы разработали устройство подачи сырья с возможностью точной дозации.

Дозатор ПС-01. Устройство точной дозировки подачи сырья в предвспениватель. Позволяет отрегулировать подачу с точностью до 100г в минуту.

ПС-02. Устройство подачи сырья в предвспениватель или в приемный бункер дозатора ПС-01. ПС-02 обеспечивает постоянный уровень сырья в бункере предвспенивателя или дозатора.

Для удобства в работе с предвспенивателем лучше поставить оба устройства: дозатор ПС-01 обеспечивает точную дозировку подачи сырья в предвспениватель, а устройство подачи сырья ПС -02 обеспечивает постоянный уровень заполнения бункера дозатора ПС-01.

Объем бункера 700 л.

Производительность - до 1000 кг в час.

Электрическая мощность 0.75 кВт

Габариты дхшхв мм 3000х1500х2800

Вес 200 кг

Пультом управления не комплектуется

Сушка с пневмотранспортом (трубой вентуре).

Когда вспененные гранулы ПСВ-с выходят из предвспенивателя - они натурально мокрые. Для ускорения их высыхания и, как следствие, стабилизации давления внутри гранул, используется сушка посредством нагретого воздуха. Приемный бункер позволяет проводить более точный контроль по весу вспениваемых гранул. В сушку непрерывно подается подогретый до 35 - 40 градусов по Цельсию воздух, который подсушивает гранулы.

Труба вентуре - начало пневмотранспорта.

От трубы вентуре монтируются трубы непосредственно в бункер.

Количество бункеров определяется требуемым объемом производства.

В бункере вспененные гранулы вылеживаются для стабилизации давления внутри гранул.

Бункеры изготавливаются непосредственно на месте монтажа, под конкретное помещение.

Возможно самостоятельное изготовление по чертежам, которые можно скачать тут (В формате Autocad).

Данная конфигурация бункеров является примерной и может быть изменена в зависимости от особенностей конкретного помещения. Лично у нас бункеры расположены так.

Мешок вкладыш в бункер

5. Блок формы для производства блоков несъемной опалубки. Изготовлены из алюминия и углеродистой стали. Раскрой выполнен лазером.

- Одновременно формуется блоков - 1

- Производительность - до 15 блоков в час

- Размер получаемого блока -925 х 250 х 250

- Объем получаемого блока - 0,028м3

- Габариты блок формы - 1500 х 650 х 950

- Привод крышки - электрический

- Вес блок формы - 400 кг

ЦЕНА - 290 000 руб.

- Одновременно формуется блоков - 2

- Производительность - до 30 блоков в час

- Размер получаемого блока -925 х 250 х 250

- Объем получаемого блока - 0,028м3

- Габариты блок формы - 1500 х 1500 х 950

- Привод крышки - электрический

- Вес блок формы - 600 кг

ЦЕНА - 490 000 рублей

Предназначен для охлаждения блок формы, после подачи в нее пара.

Позволяет ускорить процесс формовки блока пенопласта до 5 минут.

Также оказывает некоторое влияние на качество спекания гранул между собой.

Ресивер изготовлен из нержавеющей стали или из углеродистой (черной) стали. Рабочее давление до -1 атм.

Цена из нержавеющей стали - 49 000 руб.

Цена из углеродистой стали - 19 000 руб.

Предлагаемые нами блок формы для производства блоков несъемной опалубки позволяют изготавливать маршевые блоки для стен.

При строительстве, кроме стеновых блоков, Вам еще потребуются блоки перекрытий, оконные блоки, дверные блоки, арки и прочее.

Для изготовления отдельно каждого такого блока требуется отдельная блок форма.

В связи с дороговизной подобных форм и в связи с тем, что основным блоком все же является стеновой блок (а использование дополнительных блоков составляет небольшой процент от общего объема строительства) мы предлагаем, как вариант решения проблемы, станки для фигурной резки пенопласта.

При помощи наших станков Вы сможете изготавливать любые блоки, требуемые при строительстве: блоки перекрытий, оконные блоки, дверные блоки, арки и прочее. Пакет готовых решений (специально подготовленных файлов) для производства различных элементов несъемной опалубки входит в комплектацию любого станка.

Пневмотранспорт дробилки

Предназначен для транспортировки раздробляемого пенопласта из дробилки в бункер вылеживания. Состоит из вентилятора и комплета пластиковых труб.

ЦЕНА пневмотранспорта дробилки : 18 500 руб.

Основные требования к пару:

Производительность - 200 кг пара + ресивер или 400 кг. без ресивера

Давление - min 2 атмосферы

Температура 120 -140 градусов

ЦЕНА:

КЭП160 в Воронеже 154 000 руб.

КЭП200 в Воронеже 157 000 руб.

КЭП250 в Воронеже 161 000 руб.

(только под заказ, при 100% предоплате.)

Срок поставки 20 дней.

ЦЕНА:

Котел паровой (парогенератор) ПЭ 30 - 05 (30 - 03)

(только под заказ, при 100% предоплате.

Срок поставки 20 дней)

О плюсах и минусах использования котлов КЭП и ПЭ (сравнение)

Котел ПЭ имеет главное и очень большое преимущество перед котлом КЭП в том, что он весит всего 180 кг! (против 900кг у КЭП) Это значительно упрощает его монтаж, транспортировку, разгрузку. Котел ПЭ также имеет значительно более простую электрическую схему, что упрощает его настройку.

НО:

- У котла ПЭ нет никакой автоматики для регулировки отбора мощности! Увеличение или уменьшение производительности пара осуществляется обычным вентилем, расположенным непосредственно на котле, у КЭП для этого существует переключатель (рассчитанный на 25,50,75 и 100%), и вся регулировка сводится к простому переключению например с 25% мощности на 100%, в ПЭ подобная операция может быть осуществлена только методом "тыка", никакой шкалы или переключателя нет!

- У котла ПЭ заброс воды в котел осуществляется простым вихревым насосом, который малоэффективен. Например, в нашем случае этот самый вихревой насос (итальянской фирмы ПЕДРОЛЛО) не мог поддерживать нормальную работу котла, и по-этому пришлось подключить к нему автоматическую насосную станцию. Только после этого мы добились более или менее стабильной работы котла. У котла КЭП для заброса воды в котел применяется плунжерный насос. Проблем с этим насосом не было вообще!

- У котла КЭП имеется питательный бак на 200 литров, встроенный в корпус, у котла ПЭ подобного бака нет, и по-этому пришлось поставить специальную емкость для питания котла (емкость с автоматической насосной станцией)

- На котле КЭП предусмотрена специальная система сброса лишней воды. Продувка (или сброс лишней воды) осуществляется автоматически. На котле ПЭ подобной системы нет вообще и когда насос "перегружал" котел водой, тот просто выключался. Включение котла после подобной остановки требует полного слива воды из котла, а это занимает не менее 3 - 5 минут, плюс после этого, уходит какое-то время на новый разогрев котла.

- У котла КЭП имеются два клапана аварийного сброса давления. У ПЭ только один.

- У котла КЭП можно автоматически выставить не только процент отбора мощности пара, но и требуемое давление: в манометре имеются две стрелки (верхнего и нижнего уровня давления), которыми можно установить требуемый диапазон (например от 3 до 5 атм) и котел будет работать только в этом диапазоне. В ПЭ стоит самый обыкновенный манометр и подобную регулировку осуществить невозможно.

- Так случилось, что нам пришлось разбирать сосуды обоих котлов (в ПЭ оказался элементарный брак: не был как следует прикручен электрод и в связи с плохим контактом он (электрод) просто отгорел), а в КЭП забился грязью и песком слив воды из сосуда (после чего были установлены два фильтра на воду и подобных проблем больше не возникало), так вот электродную часть котла ПЭ запросто смог вынуть один человек, а вот в КЭП ТРИ человека еле - еле справились с подобной задачей по той простой причине, что электроды КЭП весят намного больше. Оказалось что при одинаковой заявленной мощности, электроды в котле КЭП намного "солиднее": они на порядок превосходят по габаритам электроды котла ПЭ. Это красноречиво говорит о запасе мощности и (как следствии) сроке службы каждого из котлов.

Все вышеизложенные данные получены на основании собственного опыта

ПВ - 01 стандарт

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии без автоматической подачи сырья и дозатора.

ПВ - 01 дозатор

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Пуск\стоп устройства подачи сырья

Автоматическое устройство уровня заполнения бункера дозатора

Пуск\стоп дозатора

Устройство электронной регулировки скорости подачи сырья в предвспениватель

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии с автоматической подачей сырья и дозатором.

Управление электроприводом блок формы.

Пуск\стоп вакуумного насоса

Пуск\стоп промежуточного пневмотранспорта.

Термодатчик блок формы и аккумулятора пара.

Кнопку аварийной остановки всего участка.

ПВ - 04 стандарт

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Пуск\стоп водяного насоса

Пуск\стоп тэнов

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии без автоматической подачи сырья и дозатора.

ПВ - 04 дозатор

Включает в себя:

Пуск\стоп вентилятора приемного бункера

Пуск\стоп предвспенивателя

Пуск\стоп шнека подачи сырья в превспениватель

Пуск\стоп водяного насоса

Пуск\стоп тэнов

Частотный регулятор оборотов шнека подачи сырья в предвспениватель.

Термодатчик на две точки (в предвспенивателе и паропроводе предвспенивателя)

Пуск\стоп устройства подачи сырья

Автоматическое устройство уровня заполнения бункера дозатора

Пуск\стоп дозатора

Устройство электронной регулировки скорости подачи сырья в предвспениватель

Кнопку АВАРИЙНОЙ остановки всего участка.

Данный пульт рекомендован для линии с автоматической подачей сырья и дозатором.

Цены:

Пульт ПВ - 04 стандарт: 45 000 руб.

Пульт ПВ - 04 дозатор: 85 000 руб.

Суть пневмотранспорта состоит в транспортировке гранул ПСВ-с от одного устройства линии к другому. От предвспенивателя - в бункер вылеживания, из бункера вылеживания в промежуточный бункер блок формы, при двойном вспенивании из бункера вылеживания - в предвспениватель, из дробилки в бункер вылеживания.

Сущность пневмотранспорта - трубы и вентиляторы.

В каждом конкретном случае пневмотранспорт изготавливается индивидуально. Нет никакого стандарта для пневмотранспорта. Есть только несколько пожеланий и советов, которые можно сделать на основе собственного опыта.

Пневмотранспорт лучше всего заказывать в фирме, специализирующейся на оборудовании вентиляции помещений. Ведь пневмотранспорт - это трубы и вентиляторы.

Диаметр пневмотранспорта должен быть в пределах 160 - 200мм.

Мы рекомендуем применять вентиляторы среднего давления №3.15 с двигателем 1 - 2 кВт при 2500 - 3200 об.\мин

Мы рекомендуем использовать трубы выполненные из оцинковки. При использовании пластиковых труб нередко случаются заторы магистрали. Вследствие этого происходит рассоединение труб (имеются ввиду пластиковые канализационные трубы).

При монтаже пневмотранспорта стоит избегать прямых углов.

Радиус поворота не должен быть ниже 50 - 70 см .

Единственный пневмотранспорт, который стоит заказать у нас - пневмотранспорт дробилки. Ввиду того, что дробилку можно поставить в любом месте около бункера, мы предлагаем пневмотранспорт, который подойдет к любому бункеру.

Вентиляторы для пневмотранспорта

Трубы пневмотранспорта.

К прочему оборудованию мы отнесли оборудование, которое сами не производим или же это оборудование не имеет принципиального влияния на процесс производства пенопласта и может быть заменено любым аналогом.

Это оборудование можно купить самостоятельно или заказать у нас.

Трансформатор для горизонтального стола .

В комплект поставки входит:

Конденсатоотводчик с резьбой для термодатчика.

Два шаровых крана 1"

Две американки 1 "

Тройник с манометром

Штуцер сливного крана

Производительность - 300 кг в час

Потребляемая мощность - 2 кВт

Габариты: (Д*Ш*В) 2000х1000х1200

Комплект деталей, необходимых при монтаже оборудования.

Технология строительства фундамента постоянно совершенствуется и претерпевает различные изменения. В последнее время всё чаще стала применяться так называемая несъёмная опалубка. Она имеет ряд преимуществ перед традиционными видами конструкций для изготовления монолитных сооружений, к тому же произвести её монтаж можно своими руками.

Несъёмная опалубка из пенополистирола: преимущества и недостатки

Опалубка из пенополистирола появилась относительно недавно, но уже завоевала популярность благодаря большому количеству достоинств материала, из которого она изготавливается.

Таблица: характеристики пенополистирола

| Средняя плотность | не более 35 кг/м 3 |

| Прочность на сжатие при 10 % линейной деформации | не менее 0,14 МПа |

| Предел прочности при изгибе | не менее 0,20 МПа |

| Коэффициент теплопроводности | не более 0,038 Вт/(м*К) |

| Сопротивление теплопередаче | >3,5 кв.м/Вт |

| Изоляция от воздушного шума | >53 Дб |

| Влажность | не более 12 % |

| Водопоглощение за 24 ч | по объёму не более 2 % |

| Время самостоятельного горения | менее 4 c |

| Паропроницаемость | не более 0,012 мг/м*ч*Па |

Среди основных преимуществ стоит выделить:

- пенополистирол не впитывает влагу, а значит, все пропорции при приготовлении цементного раствора будут соблюдены в любом случае;

- материал устойчив к возгоранию;

- фундамент не нуждается в дополнительном утеплении;

- проводить работы можно даже при отрицательной температуре воздуха;

- высокая скорость процесса установки.

Опалубка из пенополистирола быстро собирается и надежно служит после затвердевания бетона

Несъёмная опалубка на первый взгляд стоит довольно дорого. Но если сравнивать все затраты на деревянную опалубку для ленточного фундамента, включая теплоизоляционный материал, то переплата будет незначительная. И всё-таки пенополистирол имеет некоторые недостатки:

- срок службы материала не более 20 лет, а значит, через этот период времени фундамент будет нуждаться в новом тепло- и влагоизоляционном слое;

- сложно соблюдать технологию заливки бетона, сделать это одновременно на каждом участке фундамента практически невозможно ввиду небольших размеров самих блоков.

Блоки из пенополистирола обладают высоким уровнем экологичности при условии покупки качественного материала у проверенных производителей и дистрибъюторов.

Конструкцию, отлитую в опалубке из пенополистирольных блоков, не надо утеплять

Стоимость конструкции из пенополистирола

На рынке строительных материалов можно найти пенополистирольные блоки разных форм, размеров, видов. От этого во многом зависит стоимость опалубки из данного материала. Однако есть усреднённые значения, на которые можно ориентироваться при составлении сметы:

- стандартными считаются размеры 125*250*250 см или 100*300*250 см. Цена таких блоков составляет от 250 до 500 рублей;

- отдельно необходимо покупать угловые блоки, стоимость которых от 200 рублей;

Для оформления наружных и внутренних углов бетонных конструкций выпускаются специальные угловые блоки

Торцевые блоки без дна устанавливаются во второй и следующие ряды опалубки

Благодаря большому количеству разных форм блоков зданию можно придать любую форму

Для составления сметы необходимо сначала составить проект строения, после чего, зная размеры блоков и параметры здания, можно легко посчитать необходимое количество строительного материала. Помните, что необходимо добавить к полученному количеству 10% на брак и отходы.

Технология установки несъёмной опалубки

Монтаж конструкции настолько прост, что освоить данную технологию сможет даже новичок.

Монтаж кострукции из пенополистирола

Блоки устанавливаются на фундамент, который предварительно покрывается гидроизоляционным слоем. Насаживать их нужно на исходящие из основания пруты арматуры, которые необходимо заложить заранее. Боковое соединение блоков происходит с помощью специальных пазов.

Блоки несъёмной опалубки соединяются друг с другом через специальные пазы и фиксируются резьбовыми стяжками

Есть определённые нюансы, которые обязательно нужно учитывать при монтаже несъёмной опалубки из пенополистирола своими руками:

-

Ещё до заливки необходимо позаботиться об отверстиях для коммуникационных труб.

Об отверстиях для труб нужно позаботиться ещё до заливки бетона

Технология укладки полистирольных блоков напоминает кирпичную кладку, однако в данном случае каждый ряд должен быть немного смещён в горизонтальном направлении относительно предыдущего. Это гарантирует надёжность фиксации блоков.

Технология возведения фундамента с несъёмной опалубкой представляет собой комбинацию возведения стен из пустотелых блоков и заполнения образовавшихся полостей бетонной смесью

Фотогалерея: примеры использования опалубки из пенополистирола в частном и промышленном строительстве

Применение несъёмной опалубки при строительстве торгового центра Строительство бассейна из монолита с несъёмной опалубкой Технология монолитного строительства с заливкой в формы из пенополистирола применяется для возведения зданий различного назначения Опалубку из пенополистирола можно использовать при строительстве частных домов Несъёмная опалубка очень удобна для строительства промышленных объектов

Несъёмная опалубка из пенополистирола своими руками: пошаговая инструкция

Обустроить несъёмную опалубку своими руками довольно просто, если следовать пошаговой инструкции:

- Разметить участок под фундамент. Главное при этом следить за тем, чтобы каждый угол был хорошо выверен с использованием строительного уровня.

- Вырыть траншею высотой 40 см и шириной 50 см. Дно траншеи должно быть идеально ровным, поскольку на последующих этапах выровнять поверхность фундамента для стен уже не удастся.

Дно траншеи должно быть идеально ровным

Пенополистирольные блоки первого ряда укладываются на арматуру

Заливать бетон в блоки нужно так, чтобы не было пустот

Несъёмная опалубка из пенополистирола: отзывы

Видео: несъёмная опалубка из пенополистирола

Сделать несъёмную опалубку из пенополистирола своими руками довольно просто, поскольку данный материал можно легко перемещать и обрабатывать. Учитывая все преимущества такого решения, его можно считать практически идеальным, несмотря на высокую стоимость в сравнении с традиционными видами.

Блок-форма для несъемной опалубки БФО-02 AUTO

Цена 1 300 000 руб.

Блок-форма БФО - 02 AUTO предназначена для производства блоков несъемной опалубки из пенополистирола методом формовки. Под действие водяного пара в камере блок-формы гранулы ПСВ-с начинают расширяться и спаиваться между собой. В блок форме есть раздвижная камера, одна часть которой является матрицей, а другая - пуансоном. Камера блок-формы закреплена на раме. Одна из сторон камеры имеет толкатели, которые выталкивают полученный блок несъемной опалубки из камеры. В боковые стенки блок-формы смонтированы коллекторы паропровода, через который подается пар. В боковых крышках также смонтирован паровой коллектор.

В стенках блок-формы смонтированы шаровые краны для слива конденсата и для сброса избыточного давления. В стенке блок-формы имеется гнездо для термодатчика. Время приведения блок-формы в рабочий режим - 5 - 10 минут. Загрузка блок-формы происходит через пневмоклапан в автоматическом режиме. Выгрузка блок-формы - также автоматическая: готовый блок выталкивается из блок-формы и падает на пол под формой. Рабочему надо просто подобрать полученный блок и сложить его с остальными. Полный цикл производства одного блока несъемной опалубки занимает 2 - 5 минут. Этот цикл состоит из загрузки блок-формы 30 - 90 сек, подача пара 30 - 90 сек, вакуумирования 30- 90 сек, выгрузка блока - 15 сек. Производительность блок-формы напрямую зависит от качества пара и качества сырья. Блок-форма серии БФО - 02 для производства блоков несъемной опалубки поставляется в собранном виде.

В комплект поставки блок-формы для производства блоков несъемной опалубки входит пульт управления. Пульт управления включает в себя следующие функции:

1. Блок автоматической загрузки формы

2. Блок автоматической подачи пара в блок-форму

3. Блок автоматического включения вакуумного насоса

4. Блок автоматического управления открыванием\закрыванием блок-формы

Комплект поставки блок-формы:

1. Блок-форма в собранном виде

2. Пульт управления блок-формой

3. Паспорт блок-формы

Технические характеристики блок-формы:

| Размер получаемого блока ДхШхВ | 1000 х 250 х 250 мм |

| Объем одного блока | 0.028 м 3 |

| Габариты блок формы ДхШхВ | 2500 х 650 х 1500мм |

| Установленная электрическая мощность | 3,5 кВт |

| Привод крышки | электро |

| Масса | не более 300 кг |

| Производительность | 10 - 30 циклов в час |

| Время одного цикла | 2 - 5 мин |

| Расход пара на 1 цикл, не более | 1 кг |

| Максимальное давление | 10 атм |

| Рабочее давление | 5 атм |

| Охлаждение | вакуумное |

| Плотность получаемых блоков | 15 - 40 кг\куб |

| Обслуживающий персонал | 1 человек |

Читайте также: