Бетон из углекислого газа характеристики

Обновлено: 28.04.2024

БЕТОН ИЗ УГЛЕКИСЛОГО ГАЗА / СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ / ПРОИЗВОДСТВО БЕТОНА / ТЕХНОЛОГИЯ CARBONCURE / ПРИМЕНЕНИЕ УГЛЕКИСЛОГО ГАЗА / ЭКОЛОГИЧНЫЙ БЕТОН / КАРБОНИЗАЦИЯ БЕТОННЫХ СМЕСЕЙ / CARBON DIOXIDE CONCRETE / CONCRETE PRODUCTION TECHNOLOGY / CARBONCURE TECHNOLOGY / CARBON DIOXIDE USAGE / ECO-FRIENDLY CONCRETE / CARBONIZATION OF CONCRETE MIXES / CARBONCURE CONCRETE

Аннотация научной статьи по технологиям материалов, автор научной работы — Вакуров Артем Евгеньевич, Абросимов Илья Павлович

В данной статье рассматривается разработка инновационной технологии канадской компании CarbonCure Technologies, которая позволяет выпускать бетон из кристаллизованного диоксида углерода, его преимущества и недостатки, а также области применения и перспективы развития в строительной области. Рассмотрено влияние применения данной технологии на окружающую среду. Выявлены основные проблемы практического применения бетона из диоксида углерода. Рассмотрены направления развития и совершенствования данной технологии.

Похожие темы научных работ по технологиям материалов , автор научной работы — Вакуров Артем Евгеньевич, Абросимов Илья Павлович

Процессы структурообразования газобетона неавтоклавного твердения при принудительном взаимодейсвтии с углекислым газом

Результаты исследований по ускоренной карбонизации бетона и цементного камня во влажных условиях эксплуатации

CarbonCure Technologies

The article discusses the development of the innovative technology of the Canadian company CarbonCure Technologies, which allows producing concrete from crystallized carbon dioxide, its advantages and disadvantages, as well as the field of use and development prospects in the construction field. The influence of this technology on the environment is considered. The main problems of practical usage of carbon dioxide concrete . The directions for the development and improvement of this technology are considered.

Текст научной работы на тему «Описание и преимущества технологии производства бетона из диоксида углерода в строительстве»

ОПИСАНИЕ И ПРЕИМУЩЕСТВА ТЕХНОЛОГИИ ПРОИЗВОДСТВА БЕТОНА ИЗ ДИОКСИДА УГЛЕРОДА В СТРОИТЕЛЬСТВЕ

©Vakurov A., Moscow State University of Civil Engineering,

Аннотация. В данной статье рассматривается разработка инновационной технологии канадской компании CarbonCure Technologies, которая позволяет выпускать бетон из кристаллизованного диоксида углерода, его преимущества и недостатки, а также области применения и перспективы развития в строительной области. Рассмотрено влияние применения данной технологии на окружающую среду. Выявлены основные проблемы практического применения бетона из диоксида углерода. Рассмотрены направления развития и совершенствования данной технологии.

Abstract. The article discusses the development of the innovative technology of the Canadian company CarbonCure Technologies, which allows producing concrete from crystallized carbon dioxide, its advantages and disadvantages, as well as the field of use and development prospects in the construction field. The influence of this technology on the environment is considered. The main problems of practical usage of carbon dioxide concrete. The directions for the development and improvement of this technology are considered.

Ключевые слова: бетон из углекислого газа, строительные материалы, производство бетона, технология CarbonCure, применение углекислого газа, экологичный бетон, карбонизация бетонных смесей.

Keywords: carbon dioxide concrete, concrete production technology, CarbonCure technology, carbon dioxide usage, eco-friendly concrete, carbonization of concrete mixes, CarbonCure concrete.

С развитием строительства и увеличением спроса на строительную продукцию увеличивается выброс нежелательных веществ и газов в атмосферу. В связи с чем идет процесс детального изучения и возможности усовершенствования технологий производства строительных материалов.

По отчету Международного энергетического агентства (МЭА), датируемым 2009 годом, выпуск строительного цемента способствует возникновению примерно 5% всех антропогенных общемировых выбросов углекислого газа

Образование углекислого газа происходит по двум причинам:

Сырье (в число которого входит известняк) нагревают чтобы удалить из него химически связанный СО2;

При сжигании топлива для работы печи для обжига цемента происходит выброс большого количества углекислого газа.

В связи с этим идет процесс детального изучения технологий производства строительных материалов и применение подходов для сокращения объемов выбросов, а владельцам производств, архитекторам и строителям необходимо сосредоточиться на выборе своих строительных материалов и их влиянии на здоровье человека и окружающую среду.

Производство бетонных блоков при помощи СО2.

При производстве бетона по стандартной технологии, происходит нагрев цемента в специально оборудованных печах [1]. И это приводит к тому, что происходит выделение углекислого газа. Однако, новая технология CarbonCure выделяется тем, что в ее основе лежит обратная реакция восстановления: используется CO2, полученный из цементных и других заводов.

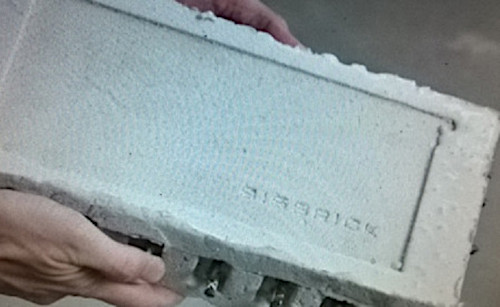

Путем модернизации существующих заводов по производству бетона, таких как Brampton Brick (Брамптон, Канада) с технологией CarbonCureTM, газообразный диоксид углерода вводится контролируемыми дозами в смеситель, снабжающий камнеформовочную машину. В данном случае, смеситель выступает в роли реакционного сосуда, в котором обеспечивается интеграция СО2 в традиционный производственный процесс и использование положительных свойств карбонизации свежего бетона в промышленных масштабах.

Что происходит, когда CO2 впрыскивается в бетон:

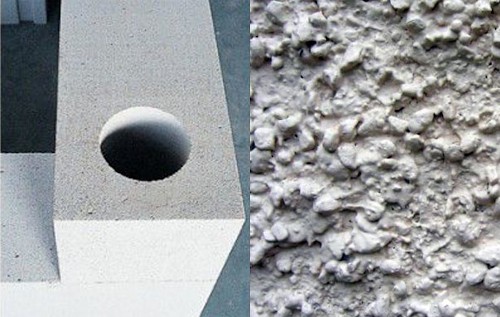

Когда CO2 добавляется к бетону во время смешивания, CO2 реагирует с водой с образованием ионов карбоната. Затем карбонат быстро реагирует с ионами кальция, высвобождаемыми из цемента, что приводит к образованию минералов карбоната кальция (известняка) нанометрового размера (Рисунки 1-2).

Конверсия СО2 в твердые минералы карбоната кальция означает, что СО2 постоянно связывается в бетоне и никогда не высвободится обратно в атмосферу [2].

Испытания и результаты испытаний бетона, приготовленного по новой технологии:

Испытания образцов цилиндров производились с использованием трех принципов:

Смешанная с углекислым газом бетонная смесь не претерпевала изменений количества

В ходе второго теста была приготовлена партия смеси, при производстве которой оператор, ориентируясь на визуальные показатели, добавлял дополнительную воду после подачи СО2;

Для итогового испытания была использована улучшающая уплотнение добавка 3.

Технология СагЬопСиго дорабатывается на существующем бетонном заводе. Это значит, что не требуется дорогостоящей полной замены производственных установок и полного технического перевооружения.

Газ двуокиси углерода (С02) поступает и собирается из дымовых труб местных промышленных производств специальными установками.

Очищенный газ С02 поставляется в сосудах под давлением в производство бетона коммерческими поставщиками газа

Запатентованная система доставки CarboncCurc внедряет С02 в бетонную смесь

Двуокись углерода химически превращается из газа в твердый карбонат кальция, который постоянно внелояется в бетон

Когда бетонные блоки разрезаются, разрушаются или сносятся и измельчаются, газ не высвободится - потому что он был преобразован в твердые макрочастицы и связан в структуре самого бетона

Преобразователь углекислого газа CarbonCure

Без введения дополнительной воды и улучшающих добавок плотность изготовленных блоков упала на 5% по сравнение с контрольными образцами, изготовленными по традиционной технологии;

Замес с добавками позволил получить блоки повышенной прочности (на 49% прочнее контрольного блока).

Также было установлено, что карбонизация позволила улучшить показатели испытаний на водопоглащение по всем трем замесам: на 11%, 18% и 32%, соответственно.

Преимущества использования технологии CarbonCureTM:

Наноразмерные минералы карбоната кальция действуют в качестве места зарождения реакции гидратации, которая дает прочность бетону. Производители нового вида бетона отмечают среднее повышение прочности примерно на 10-19% по сравнению с обычной технологией. Улучшение прочности на сжатие также позволяет производителям оптимизировать их смеси, которые обычно включают в себя сниженное количество цемента. В среднем, производители готового смешанного бетона CarbonCure могут уменьшить количество цемента на 5-8% и сохранить первоначальную прочность на сжатие.

При этом использование этой технологии может уменьшить расходы энергии при выпуске разных видов продукции, а также поможет получить специальные поощрения, например, экологичные сертификаты зданий LEED (стандарт LEED: Leadership in Energy and Environmental Design — «Руководство в энергоэффективном и экологическом проектировании»).

По мнению экспертов, после проведения модернизации имеющегося оборудования для использования новой технологии, компания, производящая строительные материалы сможет снизить себестоимость выпускающегося бетона, а также увеличить его прочностные характеристики и сделать его более безопасным с экологической точки зрения.

Согласно предварительным расчетам, для изготовления 100 тысяч бетонных блоков по данной новой технологии будет использовано такое же количество углекислого газа, сколько смогут усвоить 92 взрослых дерева в течение одного года [4].

На сегодняшний день, технология проходит тестирование на американских предприятиях, и судя по результатам она оправдывает себя. Ее можно использовать в нескольких производственных сегментах, она эффективна и удобна в использовании, что делает ее очень привлекательной для производителей. Особенно заинтересованы этой разработкой крупные известные предприятия, понимающие важность защиты и заботы об окружающей среде. Словом, инновационная разработка позволяет убить двух зайцев разом — и позаботиться об экологии, и сократить производственные издержки.

29 стран уже совместно работают над сокращением выбросов парниковых газов с целью значительно сократить выбросы CO2 к 2050 году: с 57 миллиардов тонн до 14 миллиардов тонн (ASTM (American Society for Testing and Materials) — Американское общество по испытанию материалов. Комитет C01 по цементу, ASTM C 1077-05a Standard Practice for Laboratories Testing)

Процесс внедрения карбонизации в изготовление бетонных блоков может быть эффективным, а изготовленные таким образом блоки отличаются повышенной прочностью (на 18%) при плотности, сопоставимой с контрольными данными.

Эксперименты показали, что количество углекислого газа, поглощаемого бетоном, может быть вдвоем и даже втрое больше без ущерба для производительности в промышленных масштабах.

Система СагЬопСиге — это базовая технология для переработки углекислого газа в бетон. Однако, ее также возможно свободно комбинировать с другими методиками для сокращения объема выбросов парниковых газов при производстве бетона.

1. Шмитько Е. И., Крылова А. В., Шаталова В. В. Химия цемента и вяжущих веществ. Воронеж: Воронеж. гос. арх.-строит. ун -т, 2005. 164 с.

2. Невилль А. М. Свойства бетона. М.: Стройиздат, 1972. С. 269-271.

3. Katz A. Properties of concrete made with recycled aggregate from partially hydrated old concrete // Cement and concrete research. 2003. T. 33. №5. C. 703-711.

4. Shah S. P., Rangan B. V. Fiber reinforced concrete properties // Journal Proceedings. 1971. T. 68. №2. C. 126-137.

1. Shmitko, E. I., Krylov, A. V., & Shatalova, V. V. (2005). Chemistry of cement and binders. Voronezh, Voronezh state. arh.-builds. un-t, 164.

2. Neville, A. M. (1972). Properties of concrete. Moscow, Stroyizdat, 344.

3. Katz, A. (2003). Properties of concrete made with recycled aggregate from partially hydrated old concrete. Cement and concrete research, 33(5), 703-711.

Работа поступила Принята к публикации

в редакцию 07.07.2018 г. 11.07.2018 г.

Ссылка для цитирования:

Глобальное потепление — серьезная проблема, и множество ученых бьются над способами остановки или, по крайней мере, замедления этого разрушительного процесса. Углекислый газ играет серьезную роль в этом процессе, и если бы была возможность использовать диоксид углерода во благо человеку, это было бы замечательным способом борьбы с парниковым эффектом. И ученые придумали. Бетон из углекислого газа!

Как это делается.

По традиционной системе производства бетон — это известняк, карбонат кальция, который запекают в специальных цементных печах. В результате этого высвобождается углекислый газ, а оставшаяся смесь и представляет собой бетон в относительно привычном для всех виде. Способ производства экологически-чистого бетона является обратной тому, что описано выше: углекислый газ остается в составе CaCO3. Кроме того, появляется превосходная возможность добавлять в такой бетон углекислый газ, выбрасываемый различными предприятиями, только улучшая свойства строительного материала.

Ведь нефтеперерабатывающие и производящие удобрения предприятия, а точнее выбросы с этих предприятий составляют львиную долю в общем числе выбрасываемого диоксида углерода.

Зачем это

Можно перечислить плюсы от изготовления и использования так называемого “зеленого бетона” в большом масштабе:

1. Крепкость

2. Выгодность

3. Экологичность

4. Твердость

5. Одобрение от организаций, занятых проблемой экологии

Каждый пункт стоит рассмотреть по отдельности для лучшего понимания.

Бетон, из которого не извлекли углекислый газ, действительно тверже и крепче бетона, сделанного по старому способу производства. И он действительно выгоднее, так как часть этого строительного материала — проще говоря, мусор, который в противном случае только отравлял бы окружающую среду. Из этого утверждения исходит и пункт об экологичности бетона из углекислого газа, что также абсолютная правда.

А одобрение различных компаний, имеющих большое влияние, не будет лишним ни одному предприятию, будет ли оно непосредственно производить бетон или позволять поставлять и использовать углекислый газ, производимый на их предприятии, на другое предприятие.

Польза в быту.

Как только страна придет к масштабному производству и использованию бетона из углекислого газа, многие аспекты жизни граждан меняются к лучшему.

Прежде всего, в больших городах из-за большого количества машин и предприятий и так повышенное содержание CO2 в воздухе, что очень плохо сказывается на здоровье человека. Экологичный бетон же поможет облегчить эту проблему. Кроме того, бетон станет доступнее из-за более низкой цены, а сооружения из него крепче и долговечнее из-за углекислого газа в его составе, придающего ему дополнительную твердость.

Следовательно, использовать экологичный бетон будет двукратно эффективнее: во-первых, из-за его более низкой себестоимости и во-вторых, из-за большей долговечности сооружаемых из его зданий.

Следует отказаться от использования обычного бетона вообще, как только производство “зеленого бетона” войдет в норму в том или ином государстве. Компаниям, производящим бетон стоит обратить особенное внимание на плюсы использования экологичного бетона и задуматься о возможном использовании этого изобретения.

Трудно найти минусы использования бетона из углекислого газа в большом масштабе. Проблема глобального потепления касается всех людей на планете Земля, следовательно, принятие или непринятие этого изобретения означает только, считают ли они проблему парникового эффекта серьезной, либо же нет.

Во время производства бетона выделяется огромное количество углекислого газа, именно поэтому различные группы ученых находятся в поиске технологий, которые позволят существенно сократить выбросы CO2 во время этого процесса.

Такие постоянные поиски натолкнули на мысль разработать так называемый самовосстанавливающийся бетон, способный самостоятельно восстанавливать трещины.

После долгих поисков ученым удалось разработать такой бетон, в котором был использован фермент, ранее найденный в крови человека. Вот про эту уникальную разработку я и хочу вам сегодня рассказать.

Профессор Рахбар (справа) и его команда разработали самовосстанавливающийся бетон, используя фермент, содержащийся в красных кровяных тельцах. Вустерский политехнический институт

Профессор Рахбар (справа) и его команда разработали самовосстанавливающийся бетон, используя фермент, содержащийся в красных кровяных тельцах. Вустерский политехнический институт

Проблема разрушения бетона и ее решение

Микроскопические трещины, которые неизбежно образуются в бетоне, сами по себе не представляют серьезной опасности для прочности конструкции. Вот только если в эти трещины попадет вода и замерзнет, то расширяясь, она увеличит эти микротрещины и несколько таких циклов расширения в конечном итоге приведет к разрушению бетонной конструкции.

Главная идея самовосстанавливающегося бетона заключена в том, чтобы вклиниться в этот процесс пока образовавшиеся трещины совсем маленькие и запечатать их, чтобы в будущем избежать разрушения и последующего дорогого ремонта или вообще полной замены бетонной конструкции.

Что было предложено учеными

Идея самовосстанавливающегося бетона не нова и ранее ученые уже предлагали различные варианты «заживления» бетона из силиката натрия, применение бактерий, вырабатывающих специальный клей, применение грибка.

Но научная группа из Вустерского института предложила, по их словам, гораздо более эффективный и при этом также более дешевый способ.

Учеными было предложено использовать специальный фермент, который содержится в красных кровяных тельцах человека, а именно карбоангидраз (КА), который способен максимально оперативно переносить CO2 из человеческих клеток в кровоток.

Так ученые добавили фермент в цемент перед производством бетона и провели серию экспериментов. После удалось выяснить, что после образования в бетоне трещины, добавленный фермент вступает в реакцию с атмосферным СО2 и в результате этого образуются кристаллы карбоната кальция, которые имитируют характеристики бетона и достаточно быстро заполняют образовавшуюся трещину.

И было установлено, что легированный таким образом бетон способен «залечить» собственную трещину миллиметрового размера в течение одних суток. Как заявили ученые, это гораздо быстрее, чем показывали эксперименты с предыдущими версиями. Ведь тогда время, необходимое для самовосстановления гораздо более меньших трещин, измерялось неделями.

Так ученые установили, что такая доработка бетона позволит увеличить его срок эксплуатации с 20 до 80 лет, что сильно снизит потребность в производстве бетона для ремонтных работ и, таким образом, сократит выбросы вредных газов в нашу атмосферу.

Результатами своего эксперимента ученые поделились на страницах журнала Applied Materials Today. А ниже представлено видео с самовосстанавливающимся бетоном.

Понравился материал? Тогда оцените его и не забудьте подписаться на канал.

В мире строительных материалов происходит непрерывный прогресс не меньший, чем, например, в технике. Появляются современные и качественные, универсальные, устойчивые к повреждениям и надежные материалы, постепенно вытесняя с рынка традиционные дерево, кирпич и моноблоки. Один из передовых композитных стройматериалов — углебетон, который по праву называют строительным материалом будущего.

Технология производства

Известен факт, что в производстве отдельных деталей самолетов, автомобилей и катеров используется углеродное волокно толщиной 5-10 мкм, что в несколько раз тоньше человеческого волоса. Характеристики данного материала натолкнули немецких ученых на мысль заменить им металлическую арматуру в бетоне. Изначально остро стоял вопрос о главном риске — высокой стоимости материала, потому что углеродистое волокно удовольствие не из дешевых.

Само волокно получается в результате многократного нагрева полиакрилонитрильных или вискозных волокон в разных средах до стадии обугливания. Итогом этого процесса становится волокно, состоящее из чистого углерода.

Прочность материала превышает тот же показатель стали в 4 раза.

Сама углеткань, которая получается в результате многократных манипуляций с углеволокном, обладает уникальной решетчатой структурой. При создании стройматериала «решетка» покрывается специальным песчаным веществом, которое обеспечивает надежное скрепление с бетонной смесью, либо формируются выступающие ребра.

Так как материал относительно молодой, его производят двумя путями:

Технология набора слоев представляет собой чередование слоев бетона и углеволокнистого текстиля до тех пор, пока конструкция не достигнет нужной толщины. Второй способ производства подразумевает использование опалубки, в которую помещают нужное количество углеволокна и заливают бетоном.

Обе технологии распространены примерно одинаково. Каждая из них позволяет создать строительный элемент любой формы и любого размера.

Плюсы и минусы

Углебетон — аналог железобетона, обладающий более оптимальными свойствами для применения в строительстве.

Так, достоинства материала:

- легкость;

- долговечность;

- устойчивость к ржавчине и образованию трещин;

- экономия бетонной смеси;

- прочность.

Легкость очевидна: железная структура тяжелее углеродной. Это свойство облегчает транспортировку материала и процесс ввода постройки в эксплуатацию.

Второе и третье достоинства вытекают одно из другого. Со временем железо может пострадать от ржавчины. Каким бы качественным ни был материал, если в его составе есть железная арматура, в микротрещины в малом количестве будет попадать воздух и капельки воды. Углебетон не подвержен изменениям под воздействием этих факторов, на нем не образуются трещинки, следовательно, он прослужит дольше. По словам специалистов, если материал изготовлен с соблюдением технологии, постройка из него способна прослужить 55-60 лет.

Для производства текстильного углеродистого материала требуется соединить несколько тысяч, а то и сотен тысяч нитей. Благодаря этому достигается уникальная прочность. Для сравнения: чтобы разорвать углепластиковый стержень толщиной 5 миллиметров, понадобится 2500 кг. С таким же чугунным стержнем расправятся 150 кг.

Само углеродистое волокно обладает небольшой плотностью, а специализированное покрытие, которое требуется для схватывания с бетоном, в разы тоньше защитного слоя в железобетоне.

Чтобы достичь таких показателей, ученые трудились над созданием материала несколько десятилетий.

Пожалуй, единственный недостаток материала — высокая стоимость. Однако, если на одну чашу весов поместить цену углебетона, а на другую его качественные характеристики, то вторая однозначно перевесит. К примеру, сэкономив на материале, придется через некоторое время тратиться на ремонт и реконструкцию, тогда как постройки из бетона с углеволокном долгое время будут сохранять первоначальный вид. В итоге цена стройматериала полностью оправдывает качество.

Сферы применения

В настоящее время углебетон не применяется повсеместно только из-за дорогой цены. Но все же его используют в укреплении зданий под снос, а также в возведении новых построек. Особенно актуально его применение в «спасении» исторически значимых сооружений.

Ученые из Дрездена рассказали об удивительном строительном эксперименте. Благодаря их усилиям, было возведено необычное здание из углебетона. Высота постройки составила чуть больше 4 метров, а в качестве основы использовали блоки нестандартной, изогнутой формы толщиной 4 см. Эту конструкцию отличали короткие сроки строительства, легкость и простота.

Сейчас наибольшую распространенность материал обрел в Америке и Израиле. По словам изобретателей, недалеко то время, когда углебетон станет популярным во всех странах мира.

Ученые постоянно экспериментируют и открывают новые возможности стройматериала, чтобы изделия, которые из него получают, были неповторимыми. На смену классическим прямоугольным блокам и плитам приходят изогнутые, закругленные и уникальной формы строительные единицы. Этот процесс крайне трудоемкий и требует соблюдения производственных условий. Например, «лепка» изделий осуществляется только в специальной климатической камере, в которой постоянно поддерживается температура воздуха в 20 градусов и 60% влажность.

Профессора уверяют, что из многих уголков мира поступают запросы об укреплении тех или иных исторически важных сооружений. Пока углебетон преимущественно применяется именно в этой сфере. Но по прогнозам уже через 10 лет четверть железобетона в строительстве вытеснит новый строительный материал, основанный на углеродоволокнистом текстиле.

Тенденции к изобретению перспективных композитных материалов — главный показатель прогресса в строительной сфере. Чем больше проходит времени, тем больше ученым в сфере строительства получается удивить. Несмотря на простоту и очевидность конструкции, производство изделий из бетона с углеволокном очень энергозатратный и трудоемкий процесс. Он требует предельной концентрации создателя и точного соблюдения технологии и условий производства. Придет время, когда люди смогут убедиться в очевидном превосходстве углебетона и сделают выбор в его пользу, невзирая на высокую, но оправданную стоимость.

Прочностные характеристики бетона позволяют использовать его при строительстве несущих конструкций, которые подвержены высоким нагрузкам. Он прочен, долговечен и устойчив к перепадам температур, но, несмотря на это, бетон имеет один важный недостаток — карбонизацию.

Что такое карбонизация бетона

Это одна из самых распространенных причин разрушения бетонных и железобетонных сооружений. Этот процесс приводит к деформации поверхности и создает условия для возникновения коррозии металлической арматуры, используемой при строительстве.

Карбонизация — это процесс нейтрализации бетона под воздействием углекислого газа и влаги, поглощенных из окружающей среды. В течение этого процесса происходит постепенное изменение изначальных свойств материала — понижение щелочного баланса и образование карбоната кальция.

Общие сведения

Бетон — пористый материал, из-за чего он с легкостью впитываетСО2, который при взаимодействии с цементным камнем и клинкерными добавками, снижает щелочность жидкой фазы материала, что приводит к негативным последствиям.

Конструкции, имеющие в основании металлическую арматуру,в ходе карбонизации начинают корродировать, в результате чего появляется ржавчина, которая в свою очередь, приводит к нарушению целостности сооружения и снижению несущей способности.

Химические процессы

Процесс карбонизации начинается с момента изготовления материала и длится в течение всей эксплуатации. Происходит он следующим образом — в бетоне при контакте с воздушной средой, а именно кислотообразующими газами (углекислый газ), происходит сложная химическая реакция по превращению гидроксида кальция в карбонат кальция.

Углекислый газ проникает в поры бетонного основания и при воздействии влаги нейтрализует щелочную среду. В процессе реакции показатели рН снижаются с 12-12,5 до 9, в результате чего защитные свойства материала ослабляются, и появляется комфортная среда для развития коррозии.

Основные этапы образования ржавчины:

- Диффузия СO2 через поры бетона.

- Реакция и растворение СO2 в щелочной поровой жидкости.

- Нейтрализация Ca(OH)2 полученной кислотой.

Насколько активным будет процесс карбонизации зависит от качества бетона и характеристик окружающей среды. Особое значение имеют следующие показатели:

- Влажность воздуха.

- Концентрация углекислого газа.

- Пористость и проницаемость бетона.

- Давление.

- Температура окружающего пространства.

В результате реакции остаются продукты гидратного образования с побочными веществами — глинозем, гидратированный кремнезем, оксид железа.

Даже малый процент углекислого газа в воздухе запускает реакцию нейтрализации бетона.

Интенсивность течения

Скорость течения процесса напрямую зависит от показателей влажности воздуха:

- В пределах 25% и около 100% — минимальная скорость;

- от 50% до 60% — максимальные значения.

Недостаток влаги или ее избыток практически нейтрализуют процесс карбонизации. При минимальных значениях влаги не достаточно для начала запуска реакции, а при максимальных — снижается способность диффузной проницаемости.

Глубина карбонизации бетона

При проведении оценки надежности бетонной конструкции проводится определение глубины карбонизации. Подданным определением понимается расстояние от поверхности конструкции до границы перехода рН с кислого на щелочной.

При нормальных условиях коррозия может продвигаться вглубь на4-5 мм ежегодно или оставаться в пассивном состоянии. При наличии разрушенных участков или оголенной арматуры процесс ускоряется и может достигать 20 — 30 мм в год.

Как определить степень карбонизации бетона

Степень и глубина может определяться разными методами, например:

- Рентгенодифрактометрией.

- Инфракрасной спектроскопией.

- Микроскопией.

- Дифференциально-термическим анализом.

- Химическим анализом.

- Электрохимическим методом.

- Определение с помощью индикаторов.

Чаще всего применяют тесты индикаторного типа в сочетании с карбометрическими физико-химическими способами.

Для выявления поврежденного участка вычисляется степень перехода бетона в форму карбоната, а для определения глубины процесса проводятся обследования объекта, в ходе которых используют колориметрический метод — нанесение 0,1% спиртового раствора фенолфталеина.

Средства для оценки

Лабораторные исследования по измерению степени карбонизации проводят в несколько этапов:

- Образцы бетона покрывают изолирующими материалами, например, эпоксидной или акриловой смолой, затем помещают в эксикаторы под раствор хлорида натрия.

- Спустя два дня образцы вынимают и измеряют диаметр, результаты заносятся в специальный журнал, где отмечают площадь каждого образца.

- Далее образцы раскалывают и проводят оценку глубины проникновения раствора, именно она показывает способность конкретного материала подвергаться карбонизации.

Применение фенолфталеина

Раствор фенолфталеина используется в качестве индикаторного теста для выявления поврежденных участков и глубины проникновения коррозии.

Поверхность смачивается бесцветным 0,1% раствором фенолфталеина и по изменению его оттенка измеряется степень проникновения. Пробы снимаются только на свежем сколе.

При наличии щелочной среды (рН>8,3) бесцветный раствор меняет цвет на малиновый,в кислотной среде (рН).

Способы восстановления бетона

Есть два основных способа защиты и восстановления бетонной поверхности — это снижение способности бетона к окислению и влагопоглощению и укрепление конструкции путем физико-химической обработки.

Замедлить процесс можно при применении специальных защитных покрытий, которые имеют хорошие показатели водопроницаемости и отличаются высокими коэффициентами сопротивления к диффузии углекислого газа — полиуретановые, акриловые и эпоксидные смолы, силиконы, силоксаны и т.п.

Для замедления процесса используется подщелачивание бетона, выполняется оно двумя способами:

- Электрохимическое воздействие при помощи проводников с катодами. Позволяет восстановить щелочной баланс материала и обеспечить пассивное состояние металлической арматуры.

- Восстановление щелочности в процессе ионной диффузии. На бетонное основание наносится высокощелочной раствор, который стимулирует оптимальный химический баланс для поддержания прочности материала.

Эти методы замедления процесса карбонизации являются профилактическими. В качестве же капитальной меры производится полное удаление и замена дефектной части — поврежденные слои снимаются, тщательно зачищаются, затем поверхность обрабатывается изолирующим покрытием.

Прогнозирование карбонизации

Для предупреждения возникновения разрушения будущей постройки проводится комплексное обследование конструкции.

Первоначальное прогнозирование происходит на этапе проектирования.

Прогнозирование опирается на следующие данные:

- Условия внешней среды — температура, влажность, давление, концентрация кислотных газов.

- Изначальные свойства материала— показатели прочности, влагостойкости и паропроницаемости.

- Степень гидратации цемента.

- Динамика изменений свойств материала— измеряется в ходе эксплуатации.

На основе полученных данных проводится обследование конструкции и последующее прогнозирование, которое позволяет определить текущее состояние бетона и его антикоррозийные свойства.

Преимущества карбонизации

Процесс приводит к изменению изначальных свойств бетона, и несмотря на то, что он создает условия для коррозии арматурных конструкций, у него есть несколько преимуществ:

- Повышение плотности бетона за счет образования карбоната кальция.

- Увеличение водостойкости и газонепроницаемости за счет снижения объема пор.

- Повышение прочности материала на 20 — 50%(в зависимости от марки бетона).

Карбонизация не влияет на прочность и долговечность бетонных сооружений, она оказывает пагубное влияние только на арматуру.

Карбонизация — частая причина разрушения построек из бетона, она снижает технические свойства материала, приводит к деформации поверхности, а самое главное — создает условия для возникновения коррозии стальных элементов конструкции.

Важно проводить прогнозирование и своевременную диагностику поверхности, чтобы в случае возникновения опасности принять меры по укреплению сооружения и замедлению процесса окисления бетона.

Читайте также: