Бетон для столешницы состав смеси реакционно порошковый

Обновлено: 03.05.2024

Значениетерминов «высокопрочный», «особо высокопрочный», «суперпрочный» бетон постоянноменялось. В практике строительства зданий и сооружений из железобетона в Россиимаксимальная прочность использованного высокопрочного бетона, по нашим данным,не превышала марки М1000.

Впрактике строительства из железобетона в США, Японии, Канады, Норвегии,Германии используются бетоны с прочностью 120–140 МПа. В лабораториях этихстран разработаны щебеночные и бесщебеночные тонкозернистыереакционно-порошковые бетоны из самоуплотняющихся смесей с прочностью 150–250МПа. Перспективы использования таких бетонов с чрезвычайно высокой прочностьюна растяжение и трещиностойкостью, которая обеспечиваются во всем объемеконструкций за счет использования тонкой и короткой арматуры (геометрическийфактор L/d = 30–60), будут постояннорасширяться. Хотя стоимость таких бетонов в 1,5–1,8 раза выше бетонов классовВ30–50, однако снижение объема бетона в конструкциях в 4–6 раз позволяетэкономить расход всех составляющих бетона в 2–3 раза.

Помимоэтого, во столько же раз снижаются транспортные расходы, значительно снижаетсямасса зданий и сооружений.

ВРоссии особо высокопрочные бетоны пока не востребованы. Нет условий для их полученияхотя есть высокопрочные горные породы, микрокремнезем и эффективныеотечественные и зарубежные супер- и гиперпластификаторы. Горнодобывающаяпромышленность не поставляет мытые высокопрочные заполнители фракции 3–10 или 3–12мм и обогащенные пески. Не освоено производство каменной муки с удельнойповерхностью 300–350 м2/кг. Бетоносмесительные цеха не имеютдостаточного количества расходных бункеров и не оборудованы высокоскоростнымисмесительными агрегатами.

Втеории отсутствует принципы подбора самоуплотняющихся бетонных смесей сраплывом конуса 55–60 см для получения особо высокопрочных фибробетонов. Неизучены необходимые реотехнологические свойства бетонных смесей.

Предложеннаяранее [2, 3] классификация реологических матриц для высокоподвижных и литых бетонныхсмесей, отличающихся различными масштабными уровнями и обеспечивающихминимальное предельное напряжение сдвига, позволяет сформулировать основныепринципы создания высокопрочных (ВПБ) и особо высокопрочных (ОВПБ) бетонов ссупер- и гиперпластификаторами, с каменной мукой и реакционноактивнымидобавками. Оптимальное соотношение компонентов в реологических матрицахбетонных смесей для бетонов общего назначения с каменной мукой с небольшими расходамипортландцемента также приводит к существенному повышению прочности [4].

Введение в бетонную смесь супер- игиперпластификаторов и реакционноактивных пуццолановых добавок микрокремнезема(МК) и микрометакаолина (ММК) — условие необходимое, но недостаточное длясоздания ВПБ и ОВПБ с прочностью 150–200 МПа. Используя суперразжижители вбетонах традиционных составов, обеспечивающих заполнение каркаса бетонамаксимальным количеством щебня, можно увеличить прочность бетона в «тощих»составах на 10–15 %, а в «жирных» — на 25–40 %. Добавляя МК или ММК, можносвязать до 20 % гидролизной извести из алита и белита и повысить прочностьбетона на 20–50 %. В итоге общее увеличение прочности может быть полуторо-двукратным.Используя для бетона М500 экономичный состав с соотношением компонентов Ц:П:Щ =1:1,5:2 при расходе цемента 500 кг с маркой его М550, можно при В/Ц=0,38 получить маркубетона 500. При введении суперпластификатора и снижении расхода воды до 20–25 %можно повысить прочность до 65–75 МПа. При введении МК в количестве 15–20% отмассы портландцемента можно из самоуплотняющихся бетонных смесей достигнутьпрочности бетона 80–100 МПа. Такое значение прочности является предельным длятрадиционных составов бетона. При этом концентрация твердой фазы, вычисляемаякак отношение суммы объемов цемента, песка и щебня к 1 м3 бетона, будеточень высокой и составит 85–89 % при водотвердом отношении бетонной смеси 0,072–0,090.

В статье[5] приводятся результаты испытания высокопрочного бетона, изготовленного сиспользованием ВНВ-100 активностью 92 МПа, мытого гранитного щебня, крупного пескаи МК. Бетон имел к 28 сут. нормального твердения прочность при сжатии всего 86МПа. Это является доказательством того, что дальнейшее повышение прочностиневозможно без кардинального изменения состава и топологической структурыбетона. Новая рецептура и структура высокопрочных бетонов должна увеличить объемреологической водно-дисперсной матрицы (Vдп) первого рода, состоящей из цемента,добавки МК и воды. Эта более объемная матрица должна обеспечить свободноеперемещение частиц песка в водно-дисперсной системе.

Повышениекоэффициента раздвижки зерен песка можно осуществить за счет добавления воды.Но это приводит к расслаиванию бетонной смеси и снижению прочности бетона.

Вбетонах нового поколения объем реологической матрицы необходимо увеличиватьдобавлением к цементу не только МК, но и дисперсных частиц каменной муки микрометрическогомасштабного уровня. При этом замена цемента каменной мукой, как правило, не всостоянии значительно увеличить объем дисперсной реологической матрицы, если истиннаяплотность горной породы незначительно уступает плотности портландцемента. Объемдисперсной матрицы может быть еще меньше, если замещающая некоторую долюцемента каменная мука, будучи более реологически активной в суспензии ссуперпластификатором, чем цементная суспензия, снизит количество воды. В этомслучае мука, обеспечивая более высокую гравитационную растекаемость приминимуме содержания воды, чем цементная суспензия, еще более понизит содержаниеводно-дисперсной системы за счет сокращения объема воды. При значительномдобавлении к цементу мука позволит существенно увеличить объем водно-дисперснойматрицы с высоким водоредуцирующим индексом (ВИ). ВИ большинствапортландцементов в суспензиях составляет 1,6–2,0 и редко выше. Некоторые видыкарбонатных и силицитовых каменных пород имеют ВИ = 2–4, а отдельные оксиды — до4–6. Смеси цемента с некоторыми видами каменной муки обладают синергетическим действием(соразжижением), и их суспензии обеспечивают реологический индекс 2–3, то есть двух-трехкратноеуменьшение количества воды при сохранении текучести с предельным напряжениемсдвига 5–10 Па.

Второйважный для обеспечения «высокой» реологии бетонных смесей для высокопрочных бетоновфактор — увеличение подвижности за счет увеличения объема цементно-водно-песчанойреологической матрицы второго уровня. Онадолжна обеспечить свободное перемещение зерен щебня в цементно-песчаной(растворной) смеси, то есть необходима существенная раздвижка зерен щебня.

Прирасчете состава бетона по методу абсолютных объемов достижение рациональнойреологии обеспечивается увеличением прослойки цементного теста между частицамипеска и прослойки цементно-песчаного раствора между зернами щебня. В формулахрасчета состава бетона это учитывается коэффициентом раздвижки зерен щебня ,который варьирует от 1,1 до 1,5. Сделать коэффициент раздвижки выше 1,5 можноза счет увеличения доли песка или объема цементного теста. В первом случаебетон становится «запесоченным», с пониженной прочностью. Во втором — бетонстановится более дорогим из-за значительного снижения доли щебня, увеличениясодержания цемента.

Длявысокопрочных бетонов повышение количества цемента на 10–20 % свыше 500 кг/м3является неизбежным. Соответственно, необходимо увеличить долю каменной муки, атакже МК или ММК, чтобы уменьшить содержание щебня и песка.

Такимобразом, топологическая структура высокопрочных и особо высокопрочных бетоновпринципиально должна отличаться от структуры бетонов общего назначения марок300–600, имеющих компактную упаковку зерен песка в цементом тесте и зерен щебняв цементно-песчаном растворе. В этой структуре принцип непрерывнойгранулометрии щебня, «незыблемый» для традиционных бетонов, не является обязательным.Иными словами, бетон должен быть с «плавающей» структурой песка и щебня, тоесть малопесчаным и малощебеночным.

Введем в качестве критериальных параметров такойструктуры критерий избытка абсолютного объемовреологической дисперсной матрицы над абсолютным объемомпеска и критерий избытка объема реологической цементно-дисперсно-песчанойматрицы над объемом щебня:

, (1)

, (2)

где— абсолютные объемы цемента,каменной муки, МК, песка, щебня и воды соответственно.

Объемыкомпонентов на 1 м3в рецептуре обычных и высокопрочных бетонов представлены на рис. 1.

Рис. 1. Объемы компонентов на 1 м3 в рецептуреобычного (а) и высокопрочного (б) бетонов

Проведеннымиисследованиями установлено, что если в обычных бетонах варьируется от 1,2 до1,6, — от 1,15 до 1,5, тодля ВПБ и ОВПБ изменяется от 3,0 до3,5, а — от 2,2 до 2,5. Вотдельных высокопрочных бетонах значения этих критериев могут быть еще больше: =3,5–3,9, =3,0–3,5.

В табл.1 представлены расчеты критериев и для ВПБ, ОВПБ ибетонов общего назначения. Составы дисперсно-армированных ВПБ (составы 1–3),изготовленных из бетонной смеси с использованием кварцевой муки и МК с осадкойбольшого конуса (немецкий стандарт) 55–60 мм и прочностные показатели бетоноввзяты из статьи [6]. Состав бетона повышенной прочности (состав 4),изготовленного из бетонной смеси на ВНВ-100 (содержание СП не указывается) с 10% МК от массы цемента, взяты из статьи [5].

Расход материалов на 1 м3, кг/л

бетонной смеси, кг/м3 (без

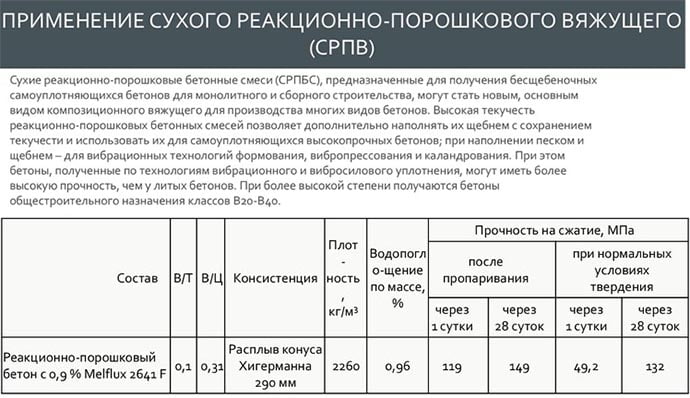

Строительные материалы представлены не только распространенными и хорошо известными решениями, существует особая категория бетонных изделий: витиеватые столбы и решетки, ажурные ограждения и высокохудожественная облицовка, малые архитектурные формы и фасады зданий. Сложно себе представить, что все перечисленное изготавливается из самоуплотняющихся реакционных порошковых бетонов. На нем и хотелось бы остановиться подробнее.

Самостоятельно подготовить самоуплотняющуюся реакционно-порошковую фибробетонную смесь достаточно просто. Основная идея заключается в последовательном введении компонентов до момента получения состава с требуемой текучестью.

- В первую очередь необходим подготовить смеситель, а затем добавить в него последовательно чистую и гиперпластификатор.

- Затем вводят цементный порошок, каменную муку, микрокремнезем. Компоненты тщательно перемешивают до 3 минут.

- На следующем этапе добавляют фибру и песок. Они перемешиваются на протяжении последующих 3-х минут.

- тонкая тротуарная плитка;

- столбы;

- высокохудожественные решетки и ограждения;

- малые архитектурные формы;

- декоративные решения.

Недостатки самоуплотняющихся реакционно-порошковых цементов

Главный минут рассмотренного выше способа – дороговизна и техническая сложность одновременного измельчения суперпластификаторов и вяжущих компонентов. Не стоит забывать о том, что данный способ не позволяет создавать решения с эстетически привлекательными ажурными элементами.

- от 50 до 200 ч песков на основе кальцинированных бокситов (размер фракций может варьироваться от 1 до 10 мм);

- 100 ч цемента;

- от 5 до 25 ч белой сажи или измельченного карбоната кальция;

- от 10 до 30 ч воды;

- от 15 до 20 ч волокон;

- от 1 до 10 ч пластификатора;

- 1-10 ч противопенного вещества.

Главный недостаток рассматриваемого бетона – применение песков на основе кальцинированных бокситов, стоимость которых очень высокая. В большинстве случаев они используются для производства алюминия. В 90% случаев изготавливается избыточное количество цементной смеси, что чревато перерасходом дорогостоящих ингредиентов.

Вопрос стоимость самоуплотняющихся реакционно-порошковых фибробетонов

Многие застройщики скептически относятся к самоуплотняющимся реакционно-порошковым фибробетонам, ввиду их высокой стоимости. Но финансовые вложения окупаются, если обратить внимание на другие позитивные черты и характеристики материала: увеличенный срок эксплуатации готовых изделий, снижение расходов на транспортировку. Приобрести РПБ на отечественном рынке стройматериалов крайне проблематично, ввиду номинального спроса.

На территории Российской Федерации объекты, возведенные с применением РПБ-технологии остаются малоизученными, ввиду засекреченности. В промышленном и гражданском строительстве они используются крайне редко. Порошковые бетоны применяются при изготовлении прочных столешниц, искусственного камня, а также наливных полов.

Ученые не перестают удивлять разработками революционных технологий. Смесь с улучшенными свойствами была получена не так давно – в начале 90-х годов 20-го века. В России ее использование при возведении зданий встречается не так часто, основное применение – изготовление наливных полов и декоративных изделий: столешниц, ажурных арок и перегородок.

Отличия от обычного бетона

Определить преимущества более качественного материала РПБ позволит рассмотрение параметров:

- Состав.

- Свойства.

- Сфера использования.

- Экономическое обоснование выгоды.

Состав

Бетон – стройматерил, формованный из уплотненной смеси различного состава:

1. Основа – вяжущее, «склеивающее» заполнитель вещество. Свойство надежно, в единое целое объединять компоненты обеспечивает главные требования сферы применения. Виды вяжущего:

- Цемент.

- Гипс.

- Известь. .

- Полимеры.

- Битум.

2. Заполнитель – составляющая, которая определяет плотность, вес, прочность. Виды и размер зерна:

- Песок – до 5 мм.

- Керамзит – до 40.

- Шлак – до 15.

- Щебень – до 40.

3. Добавки – модификаторы, улучшающие свойства, изменяющие процессы схватывания получаемой смеси. Виды:

- Пластифицирующие.

- Армирующие.

- Поризующие.

- Регулирующие морозостойкость и/или скорость схватывания.

4. Вода – компонент, вступающий в реакцию с вяжущим (не используется в битумных бетонах). Процентное соотношение жидкости к массе основы определяет пластичность и время схватывания, морозостойкость и прочность изделия.

Применение различных сочетаний основы, заполнителя, добавок, их соотношения, пропорций позволяет получать бетоны с разнообразными характеристиками.

Отличие РПБ от других видов материалов – мелкая фракция заполнителя. Снижение процентного содержания цемента, его замена каменной мукой, микрокремнеземом позволило создать смеси с высокой текучестью, самоуплотняющиеся составы.

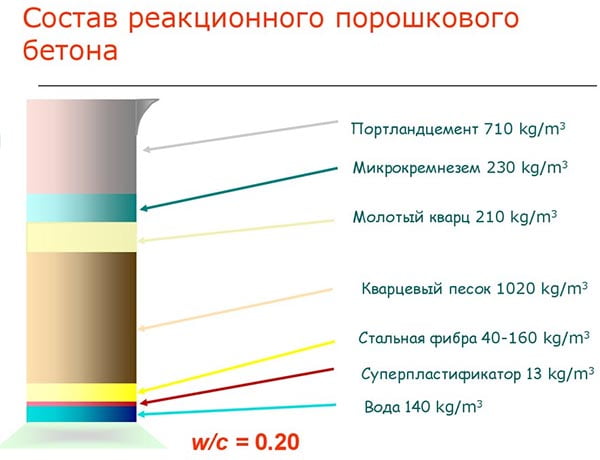

Сверхпрочные РПБ получают смешиванием воды (7-11 %) и реакционно-активного порошка. Пропорции (%):

- Портландцемент марки М500 серый или белый – 30~34.

- Микрокварц или каменная мука – 12-17 %.

- Микрокремнезем – 3.2~6.8.

- Тонкозернистый кварцевый песок (фракция 0.1~0.63 мм).

- Суперпластификатор на основе поликарбоксилатного эфира – 0,2~0,5.

- Ускоритель набора прочности – 0.2.

- Компоненты подготавливают в соответствии с процентным содержанием.

- В смеситель подают воду и пластификатор. Начинается процесс перемешивания.

- Добавляют цемент, каменную муку, микрокремнезем.

- Для придания цвета допускается добавка красителей (железоокисные).

- Перемешивание 3 минуты.

- Дополняют песком и фиброй (для армированных бетонов).

- Процесс смешивания 2-3 минуты. В этом промежутке времени вводят ускоритель схватывания в процентном соотношении 0,2 от общей массы.

- Поверхность формы смачивают водой.

- Заливают смесь.

- Сбрызгивают водой поверхность раствора, распределившегося в форме.

- Накрывают литьевую емкость.

На все операции потребуется до 15 минут.

Свойства реакционно-порошковых бетонов

1. Применение микрокремнезема и каменной муки привело к снижению пропорции содержания цемента и дорогих суперпластификаторов в РПБ, что обусловило падение стоимости.

2. Получен состав самоуплотняющегося порошкового сверхпрочного бетона с высокой степенью текучести:

- Не обязательно применение вибростола.

- Лицевая поверхность получаемых изделий практически не требует механической доработки

- Возможность изготовления элементов с различной текстурой и шероховатостью поверхности.

3. Армирование стальной, целлюлозной фиброй, использование ажурно-тканевых каркасов повышает марку до М2000, прочность на сжатие – до 200 МПа.

4. Высокая устойчивость к карбонатной и сульфатной коррозии.

5. Применение порошковой реакционной смеси помогает создать сверхпрочные (˃40-50 Мпа), легкие конструкции (плотность 1400~1650 кг/м3). Снижение массы уменьшает нагрузку на фундамент сооружений. Прочность позволяет выполнять несущие элементы каркаса здания меньшей толщины – сокращается расход.

Инженеры на этапе проектирования проводят расчеты и составляют ряд рекомендаций и требований к строительным материалам и параметрам. Основные показатели:

- Марка бетона – число после буквы «М» (М100) в маркировке, указывает диапазон статической нагрузки на сжатие (кг/см2) после превышения которой наступает разрушение.

- Прочность: на сжатие – фиксированная опытным путем величина давления пресса на образец до его деформации, единица измерения: МПа. На изгиб – давление пресса на центр образца, установленного на две опоры.

- Плотность – масса изделия объемом 1 кубический метр, единица измерения: кг/м3.

- Морозостойкость – количество циклов замораживания и обратного процесса с разрушением образца менее 5 %.

- Коэффициент усадки – процентное уменьшение объема, линейных размеров конструкции по готовности.

- Водопоглощение – отношение массы или объем впитываемой образцом воды при погружении в сосуд с жидкостью. Характеризует открытую пористость бетона.

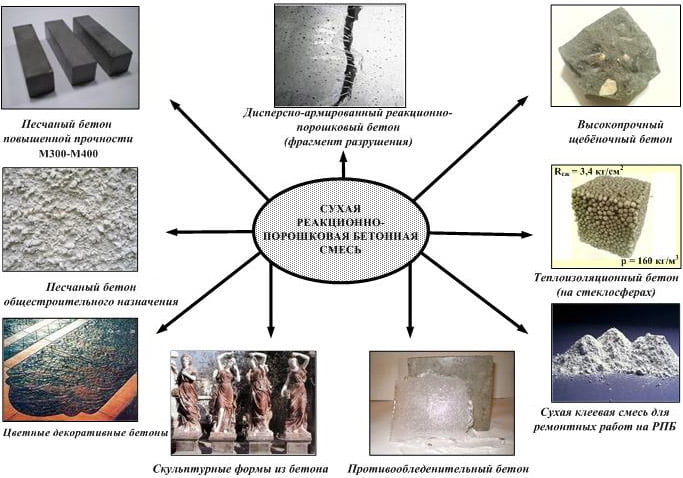

Новая технология на основе реакционно-порошковой смеси позволяет создавать бетоны с улучшенными характеристиками и широкой областью использования:

- 1. Наливные полы с высоким сопротивлением истиранию при минимальной толщине наносимого слоя.

- 2. Изготовление бордюрного камня с длительным сроком эксплуатации.

- 3. Различные в нужной пропорции добавки способны значительно снижать процесс водопоглощения, что позволяет применять материал при возведении морских нефтяных платформ.

- 4. В гражданском и промышленном строительстве.

- 5. Возведение мостов и тоннелей.

- 6. Для столешниц с высокой прочностью, поверхностью различной структуры и шероховатостью.

- 7. Декоративные панели.

- 8. Создание перегородок, художественных изделий из прозрачного бетона. При постепенной заливке в форму укладывают светочувствительные волокна.

- 9. Изготовление архитектурных тонкостенных деталей с помощью тканевого армирования.

- 10. Использование для прочных клеевых составов и ремонтных смесей.

- 11. Теплоизоляционный раствор с применением стеклосфер.

- 12. Высокопрочный бетон на гранитном щебне.

- 13. Барельефы, памятники.

- 14. Цветные бетоны.

Высокая цена вводит в заблуждение застройщиков относительно целесообразности использования. Снижение транспортных расходов, увеличение срока эксплуатации сооружений и наливных полов, другие позитивные свойства материала окупают финансовые вложения. Найти и купить РПБ довольно сложно. Проблема связана с пониженным спросом.

Цены, по которым можно приобрести РПБ в России:

| Вид | Марка | Цена, руб/кг |

| Сухая бетонная порошковая реакционная смесь, мешок, 30 кг | М1200 | 48 |

| Высокопрочный промышленный наливной пол | М1500 | 54 |

| Сухой ремонтный состав | В120 | 51 |

| Сталефиброармированный самонивелирующийся бетон | В180 | 50 |

| Бетон на гранитном щебне готовый (1 м3) | М1000 | 6000 |

К сожалению, сложно привести примеры объектов гражданского или промышленного назначения, возведенные на территории России с применением РПБ. Основное использование порошковых бетонов получило при изготовлении искусственного камня, столешниц, а также в качестве наливных полов и ремонтных составов.

Я абсолютный профан в бетоне. Но меня безумно заинтересовала данная тема , изготовление столешниц из него,так называемые Concrete Countertops. Почерпнуть информацию с забугорных сайтов , не представляется возможным ,т.к. не владею языком. Поэтому пошу помощи ВАС. Раскожите от чего плясать. Какой базовый состав бетона, возможно премянить (желательно из отечественного сырья). Какие добавки,пропорции. Сами столешницы собираюсь подвергать полировке. Возможно Вы сможете подсказать какие средства защиты поверхность бетона после полировки, возможно применить. Просмотрел множество обучающего иностранного видео материала , но там применяются только уже готовые фирменные смеси. Очень вас прошу помоч . Зарание благодарен.

Лучшие ответы в теме

Вы ещё заглядываете сюда? Если да, пишите на личку. Профиле и.т. д. Вас интересует полимербетон? если не он, а бетонный состав, если намерения серьёзные, а не для эрудиции, то информация есть.

Вы ещё заглядываете сюда?

Если да, пишите на личку. Профиле и.т. д.

Вас интересует полимербетон?

если не он, а бетонный состав, если намерения серьёзные, а не для эрудиции, то информация есть.

Да, ZXman имеет в виду "высокопрочный бетон", но не знает как спросить правильно . Желательно изучить сперва сами принципы изготовления бетона, а потом переходить к высокопрочному. Бетон низкой прочности полировку "не примет". А в остальном - ничего сильно сложного в этом вопросе нет: обязательно гиперпластификатор, мытый песок и щебень (желательно разных фракций), качественный высокомарочный цемент- около 500кг. на м.куб бетона. Пигменты по вкусу.

Шлифовка-шпаклёвка-шлифовка-покрытие для упрочнения верхнего слоя-вощение. Этот передел я понимаю меньше, но в теории знаком. Имейте ввиду, Фу Тун Чен продаёт диск, добавки и проч., потому в его интрересах рассказывать всем, что изготовление "каунтертопов" - простое дело, доступное каждому.

Zermahlen ПРИВЕТ я так понимаю у вас есть информация по бетону для столешниц, не могли бы поделиться знаниями, очень нужно, очень интересная тема, спс!

Добрый день!

тоже интересуюсь данным вопросом.

непонятно чем обрабатывать после полировки

1. вначале силером или гидрофобизатором, а потом полировать?

2. что использовать для полировки - восковую мастику или силиконовую мастику?

3. либо просто вместо 2х процессов покрыть полиуретановым лаком высокопрочным промышленным?

какие будут мнения?

полируют в ручную болгаркой полировочной с водой, снимают алмазным диском и потом пошел полировать алмазными шкурками от 50-100-200-400-600-800-1000-1500 номерами и потом буфом. Есть более короткий вариант, 4-мя дисками, как? не скажу я наночь вредный становлюсь :lol:

Господа, а почему, бы не взять обычное стело , подходящий пластиковый плинтус, проклеить его силиконом по размерам будующей столешницы и залить раствор в полученную форму, разве не пропадёт необходимость в полировке?

Всем добрый день.

Не так давно, я увидел красивое видео по производству столешниц из бетона от "великого fu tung cheng ( http://www.chengdesign.com/ ) "

само видео качал здесь ( http://rutracker.org/forum/viewtopic.php?t=2391735 )

по рецептуре часть понятна

1.Цемент(в котором есть явно добавка - не известная мне)

2.Пигмент

3.Вода для затворения

4.Некий наполнитель

явно не понять состав, но может быть кто то подскажет "чего и сколько".

p.s. задача банальна - это производство столешниц из искусственного камня.

Есть не мало технологий по производству, но эта технология как то нравиться и близка к сердцу. Сейчас нам еще предлагают работать с фирмой гранит-стоун, кто может про них сказать хорошего или не очень, они поставляют все и сразу.

Занимаемся производством ис.каня из гипса - поэтому цемент "видели только в мешках"

Просьба писать только по делу. Рассуждать на вольные темы не стоит в этой ветке

Прочитал тему , понял , что тема не раскрыта . нужен совет гуру .

Сделал столешницу, ( попытался получить высокопрочный бетон ). Хорошо принимает полировку - отличный глянец, но царапается каленым металлом. Подскажите каким топом покрыть чтобы сделать упрочнение бетонной поверхности. На ум приходит пока только Литурин. Какие будут соображения?

вы мечтаете получить бетон который не будет царапаться ножем ? На ум приходит только реактино песчаные бетоны которые получает Калашников и Абрамов, но там и наноуглеродные присадки и размол песка и совместная активация песка и цемента и МК и всё мытое, и все прошедшее испытание.

Если очень остым шилом с большим усилием то царапается слегка.

Еще в период создания реакционно-порошковых бетонов в 1992–94 гг. Richard P. и Cheyrezy M. H. доказали [1], что для создания бетонов с высокой прочностью содержание микрокремнезема (МК) должно составлять в литых бетонах 25–30 % от массы цемента.

Позднее в 2004 году было показано, [2] что из смеси цемента и микрокремнезема в соотношении до 1:1, при добавлении 1000 кг очень мелкого песка менее 0,5 мм путем прессования, выдержки в воде в течение 8 суток, последующей выдержки в воде при температуре t = 90 о С и сушке при температуре t = 270 о С были получены бетоны с прочностью 280–370 МПа.

Расходы микрокремнезема, доходящие до 1000 кг/м 3 , а также жесткие тепловые режимы крайне не экономичны, и они пригодны лишь для науки с целью показать возможности реакционно-порошковых смесей при синтезе самых низкоосновных гидросиликатов. Реальные режимы пропаривания для литых реакционно-порошковых бетонов — 85–95 о С [3].

В последние годы высказываются теоретические мнения относительно низкого ингибирующего действия арматуры в малощелочной среде бетонов, в котором весь портландит связан в гидросиликаты кальция. В связи с этим предлагается вводить микрокремнезем в количестве 10–15 % от массы цемента. В целом ряде зарубежных работ для получения реакционно-порошковых бетонов с прочностью 190–200 МПа рекомендуется вводить 25–30 % микрокремнезема.

Мы провели свои научные эксперименты по изучению роли и дозировки микрокремнезема в реакционно-порошковых бетонах нового поколения [4].

Контрольный состав изготавливался из порошкового бетона без микрокремнезема (состав ПБ-7) на Подольском цементе М500 ДО, который предварительно смешивался с гиперпластификатором Melflux 5581F в сухом виде в смесителе с последующей активацией в шаровой мельнице в течение 5 минут. Установлено, что такая обработка практически не увеличивает дисперсность (не более 20–40 см 2 /г), но повышает однородность.

Второй, третий и четвертый составы (ПБ-3, ПБ-4, ПБ-5) изготавливались, соответственно с добавлением 5, 10 и 15 % микрокремнезема от массы цемента. Процедура приготовления сухой цементно-микрокремнеземистой смеси с гиперпластификатором, аналогична приготовлению контрольного состава: компоненты активировались в мельнице, в течение 5 минут.

Результаты исследований представлены в таблицах 1; 2; 3; 4. В контрольном составе ПБ-7 смесь была умеренно-текучей (табл. 1). Порошковый бетон без микрокремнезема на Подольском цементе обладает достаточно высокой прочностью на сжатие (126 МПа), но повышенной хрупкостью с невысоким условным коэффициентом трещиностойкости. Удельный расход цемента на единицу прочности равен 5,42 кг/МПа.

Состав, реотехнологические показатели бетонной смеси и физико-технические свойства бетона без микрокремнезема (состав ПБ-7)

Читайте также: