Железосодержащие огарки для производства цемента

Обновлено: 10.05.2024

Железосодержащие добавки применяют на большинстве цементных заводов, кремнеземистые добавки - значительно рейсе, а глиноземные-только в единичных случаях при использовании в качестве сырьевого компонента белитового шлама. [1]

В качестве железосодержащей добавки обычно используют пи-ритные огарки с сернокислотных заводов, реже - колошниковую пыль доменных печей. В качестве глиноземистой добавки используют богатые глиноземом маложелезистые глины, боксит. Кремнеземистой добавкой служат кварцевые пески, опока, трепел. [2]

Совершенствование кристаллической структуры графита введением железосодержащих добавок широко обсуждается в литературе. Вопросы оптимизации технологии изготовления графитировздной продукци предусматривают выбор необходимого размера частиц добавок. [3]

Кроме того, требуется введение меньшего количества железосодержащих добавок в цементную сырьевую смесь, так как их роль выполняет металлопродукт шин. [4]

В технологии производства керамических строительных материалов и изделий находят применение железосодержащие добавки , в том числе осадки сточных вод гальванических производств. [5]

Цементная промышленность постоянно ощущает острый дефицит доменных гранулированных шлаков и железосодержащих добавок . Это стимулирует работы по использованию мартеновских, конвертерных, ферросплавных и других металлургических шлаков. В частности, обеэ-меженный методом флотации отвальный шлак медной отражательной плавки на штейн с 1995 г. применяется на Сухоложском цементном заводе в количестве 3 5 - 4 % взамен - 2 5 % пиритных огарков. [6]

Порошки изготовляют из природного магнезитового сырья без добавки или с железосодержащей добавкой . [7]

Данный случай близок к варианту корректирования по КН и га при введении железосодержащих добавок . Поскольку, гли-ноземсодержащие добавки ( обычно бокситы) дефицитны и дороги, такой вариант используется редко. Однако при использовании нефелинового шлама в качестве сырьевого компонента такой вариант реализуется и шихта составляется из известняка, нефелинового шлама и боксита. [8]

Для кладки высокотемпературных зон стекловаренных печей, в которых не допускается переход соединений железа из огнеупора в стекломассу, применяют высокоплотный высококремнеземистый динас без железосодержащих добавок . [9]

Традиционными сырьевыми материалами для производства порт-ландцементного клинкера, основного ( 65 - 100 % по массе) компонента портландцемента, служат, %: 70 - 75 известняка, 20 - 25 глины, 3 - 5 железосодержащих добавок . [10]

Так, заявлено использование сталеплавильных шламов в производстве цемента ( Сырьевая. Здесь пыль подают в качестве железосодержащей добавки в цементную сырьевую смесь. Потребность в железосодержащих добавках составляет 3 - 5 % от массы цемента, или 1 0 - 1 5 млн т в целом по России. [11]

В противоположность уже рассмотренным газовыде-ляющим добавкам железосодержащие добавки вызывают расширение только после того, как растворы затвердели. Два основных типа добавок - способствующие коррозии или предотвращающие ее - обычно используются в составах, работающих в условиях как органиченного, так и неограниченного расширения. [12]

Таким образом, при введении катализатора в состав смесевого топлива первоначальное его действие осуществляется в конденсированной фазе, где происходит интенсификация скорости окисления продуктов разложения смеси. Наблюдаемые в пламени интенсивные линии FeO, Fe и оплошные участки излучения частиц Рб2Оз позволяют оделать вывод об общности механизма каталитического участия железосодержащих добавок в химических реакциях при горении. Последовательное воздействие катализатора на конденсированную и газовую фазы приводит к изменениям закономерностей горения смесевого топлива. [13]

Силосы для корректирования оборудуются усиленными аэрирующими устройствами, позволяющими не только поддерживать сырьевую муку в текучем состоянии в период выпуска из силоса, но и усреднять ее. В случае отклонения состава смеси от заданного из емкостей, расположенных над силосами, добавляется определенное количество известняковой муки или специально приготовленной смеси известняковой муки с железосодержащей добавкой , после чего сырьевая смесь вновь усредняется и направляется в запасные силосы на хранение. В запасном силосе в течение всего периода его заполнения и хранения происходит аэрирование сырьевой смеси сжатым воздухом. После заполнения силоса и проверки химического состава шихта может подаваться в печь. Транспортирование усредненных порций сырьевой смеси в запасные силосы и подача готовой сырьевой муки в печь осуществляются пневматическим способом при помощи аэрожелобов и пневматических насосов. При корректировании сырьевых смесей в потоке происходит усреднение сырьевых материалов перед помолом и обеспечивается точная весовая дозировка поступающих в мельницу компонентов шихты. [14]

Силосы для корректирования оборудуются усиленными аэрирующими устройствами, позволяющими не только поддерживать сырьевую муку в текучем состоянии в период выпуска силоса, но и усреднять ее. В случае отклонения состава смеси от заданного из емкостей, расположенных над силосами, добавляется определенное количество известняковой муки или специально приготовленной смеси известняковой муки с железосодержащей добавкой , после чего сырьевая смесь вновь усредняется и направляется в запасные силосы на хранение. В запасном силосе в течение всего периода его заполнения и хранения происходит аэрирование сырьевой смеси сжатым воздухом. После заполнения силоса и проверки химического состава шихта может подаваться в печь. Транспортирование усредненных порций сырьевой смеси в запасные силосы и подача готовой сырьевой муки в печь осуществляются пневматическим способом при помощи аэрожелобов и пневматических насосов. При корректировании сырьевых смесей в потоке происходит усреднение сырьевых материалов перед помолом и обеспечивается точная весовая дозировка поступающих в мельницу компонентов шихты. При этом усреднение сырьевой шихты осуществляется одностадийно в смесительных силосах большой вместимости, которые также оборудуются усиленными аэрирующими устройствами. [15]

Сырьем для глиноземистого цемента служат бокситы и известняки. Известняки были уже описаны на странице о производстве цемента, поэтому здесь мы ограничимся рассмотрением бокситов.

Бокситы представляют собой смесь какого-либо гидрата окиси алюминия (бемита y-Аl2О3*Н2О; диаспора a-Аl2О3*Н2О или гидраргиллита y-Аl2 O 3 -3Н2О), являющегося главной составной частью, с глинистым веществом, кварцем, окислами железа и титана и т. д. Бокситы встречаются в ограниченном числе мест. Они служат также сырьем для производства глинозема, электрокорунда, огнеупоров.

По химическому составу бокситы неоднородны. Содержание в них отдельных окислов колеблется в довольно широких пределах; так, например, АI2О3 в них может быть 30-75%; S iO 2 2-20%; Fе2 O 3 2-40%; TiO до 5% и связанной воды 10-25%. Для производства глиноземистого цемента необходимо, чтобы кремневый модуль или коэффициент качества (%Аl2О3/%Si O 2) боксита был не меньше 2.

Известняк, используемый в производстве глиноземистого цемента, не должен содержать больше 1,5% S iO 2 и 2% MgO.

Существуют два способа производства глиноземистого цемента. Первый из них основан на спекании сырьевой смеси, а второй — на ее плавлении. По первому способу тонкоизмельченная и тщательно перемешанная смесь боксита и известняка обжигается до спекания при температуре 1150-1250°С; полученный продукт обжига размалывается в тонкий порошок. Обжиг до спекания можно вести во вращающихся, шахтных, кольцевых, камерных, туннельных печах и на спекательной решетке. При обжиге не во вращающихся печах сырьевую шихту нужно брикетировать. Во вращающихся печах обжиг можно вести как по сухому, так и по мокрому способу производства. При обжиге шихты в печах, где возможна присадка золы, следует применять малозольное или беззольное топливо.

В процессе производства глиноземистого цемента методом спекания приходится сталкиваться с затруднениями, вызываемыми малым интервалом плавкости, т. е. малой разницей между температурами плавления и спекания. Чем больше этот интервал, тем удобнее вести обжиг сырьевой смеси до спекания, так как возможные местные перегревы в печи не вызывают расплавления или сваривания обжигаемого материала. Сырьевая смесь, содержащая повышенное количество окислов железа; имеет близкие температуры спекания и плавления (разница между ними не более 30-50 0С) и поэтому непригодна для получения глиноземистого цемента методом спекания. Следует отметить, что температура плавления цементного клинкера превышает температуру его спекания примерно на 300°С.

При обжиге глиноземистого цемента методом спекания требуются более чистые бокситы с небольшим содержанием кремнезема (до 8%) и окиси железа (до 10%). При получении глиноземистого цемента методом плавления можно, использовать сырье с большим количеством примесей и менее тонко размалывать сырьевую смесь. Указанные трудности препятствуют распространению метода спекания, несмотря на меньший расход топлива и более легкую размалываемость клинкера.

Глиноземистый цемент можно получать плавлением в вагранках, электрических, доменных печах, а также в конвертерах. Вагранки с водяным охлаждением применяют при небольшом объеме производства. Стенки ее сделаны из пустотелых металлических коробок, по которым циркулирует вода. На металлических стенках, с внутренней стороны, в процессе работы вагранки образуется обмазка, которая и служит огнеупорным футеровочным слоем. Сырьевую смесь подготавливают так же, как и при обжиге цемента в шахтных печах. Шихту в виде брикетов загружают через загрузочное отверстие вперемешку с коксом, откуда она поступает в цилиндрическую или коническую шахту. В нижнюю часть печи — горн — подается необходимый для горения воздух. Расплавленная при 1500-1600°C шихта собирается на дне горна и через определенные промежутки времени выпускается из печи сквозь выпускное отверстие. В процессе плавки кокс восстанавливает железо, содержащееся в шихте в окисной форме, до FeO и частично до металлического железа, причем высокоглиноземистый шлак вследствие меньшего удельного веса собирается над восстановленным железом, которое стекает в нижние слои расплава и может удаляться. Кремнезем в вагранке не восстанавливается, поэтому для такого производства требуются высокосортные бокситы с небольшим содержанием примесей. Потребляет эта печь довольно большое количество малозольного топлива — кокса (35-40% от веса цемента). Все это ограничило сферу распространения печей такого типа.

В электрических печах используется теплота, развиваемая током, проходящим через расплавленную шихту. Шихта обычно состоит из боксита, извести, металлических добавок (железная стружка, скрап) и кокса. Кокс является восстановителем кремнезема и окислов железа, а металлические добавки вводятся для связывания образующегося кремния в ферросилиций. В этих печах можно плавить шихту в сильно восстановительных условиях. Это необходимо при использовании сырья с высоким содержанием кремнезема. Восстановление кремнезема начинается при температуре 1150-1200°С и идет достаточно интенсивно при температуре 1800-2000 0 С при избытке углерода. Часть кремния (до 15%) при этом улетучивается, а остальное его количество растворяется в расплаве так же восстановленного железа и образует малокремнистый ферросилиций. Удельный вес его достигает 6,5, а удельный вес высокоглиноземистого шлака около 3,0.

При таком способе производства бокситы должны содержать не более 15-18% Si O 2; 15-17% окислов железа, отношение АI2О3 к Si O 2 должно быть не менее 3. В электрические печи сырье подают в виде кусков размером 20-40 мм, причем известняк обычно предварительно обжигают до удаления СО2, боксит же сушат, а иногда и обжигают для обезвоживания. При загрузке в электрическую печь влажного боксита и необожженного известняка, они, попадая сразу в зону с высокой температурой, вызывают бурление расплава, выбросы и взрывы, а выделяющаяся из известняка углекислота, кроме того, реагирует с углеродом электрода, ускоряя его обгорание.

В нижней части печи скопляется ферросилиций, а в верхней — глиноземистый цемент, очищенный от кремнезема, что улучшает качество цемента. Оба материала при температуре 1550-1650°С периодически выпускают через летки в изложницы. Электроплавка дает возможность получать из низкосортных бокситов высококачественный глиноземистый цемент.

В электрических печах можно получать глиноземистый цемент и в окислительных условиях. При этом в шихту не вводят восстановитель и она должна содержать небольшое количество кремнезема.

При доменной плавке шихта состоит из железистого боксита, известняка, металлического лома и кокса. В доменной печи шихта подсушивается и декарбонизируется. Окислы железа восстанавливаются газами, содержащими СО, а также твердым углеродом. В горне печи образуется в верхней части высокоглиноземистый шлак, а в нижней чугун. Оба материала периодически выпускаются из домны, причем температура шлака составляет 1600-1700°C, а чугуна 1450-1550°С. Охлаждают высокоглиноземистый шлак в изложницах или же разливают его на площадках слоем 100-150 мм. Домна является агрегатом, производящим три ценных продукта: чугун, глиноземистый цемент и доменный газ. Содержание окислов железа при этом не ограничивается, так как они восстанавливаются и переходят в чугун. Кремнезем восстанавливается лишь в небольшой степени, и поэтому коэффициент качества (А12О3/SiО2) должен быть не менее 7.

Глиноземистый цемент можно получать и путем плавления в конвертере.

Расплавленная масса охлаждается медленно. Это повышает качество глиноземистого цемента, так как образующиеся при медленном охлаждении кристаллические алюминаты кальция обладают более высокими гидравлическими свойствами.

Дробление и помол получаемых при плавлении в домнах и других печах глиноземистых шлаков осуществляются в мощных дробилках и мельницах и связаны с большим, чем при производстве цемента, расходом энергии (80-110 квт-ч на 1 т цемента) вследствие высокой твердости шлаков (7,0-7,5 по шкале Мооса). Охлажденный шлак подвергается двухступенчатому дроблению на щековой и конусной дробилке, а затем измельчается в трубных мельницах. Глиноземистый цемент измельчается до прохождения сквозь сито № 008 не менее 90% подвергаемой просеиванию пробы (ГОСТ 969-41). В состав глиноземистого цемента при помоле можно вводить до 2% специальных добавок.

Традиционными видами корректирующей железосодержащей добавки являются пиритные (колчеданные) огарки и колошниковая пыль, характеризующиеся довольно высоким содержанием оксидов железа. В последнее время установлена возможность применения для этой цели и материалов с меньшим содержанием Fe2O3, как природных (базальты), так и техногенных (шламы глиноземного производства). Эффективность их применения заключается в том, что повышенное, по сравнению с традиционным железосодержащим сырьем, содержание глинозема делает возможным полное или частичное сокращение доли глинистого сырья в составе сырьевой смеси.

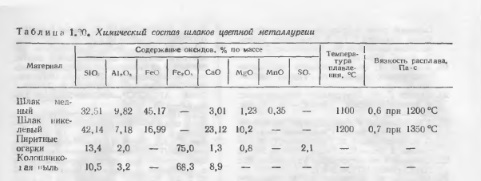

В качестве железосодержащего компонента могут быть использованы и шлаки цветной металлургии. Несмотря на значительно меньшие масштабы производства цветных металлов по сравнению с черными, количество шлаков цветной металлургии велико. Стоимость хвостохранилищ и шлаковых отвалов на большинстве комбинатов цветной металлургии превышает стоимость сооружения карьеров и достигает 30—40 % стоимости обогатительного цикла. Экономический ущерб, наносимый сельскому, лесному, водному хозяйствам, очень существен; от 1 т отходов цветной металлургии экономический ущерб, в 2—6 раз больший, чем 1 т отходов черной металлургии и энергетики.

Шлаки от выплавки меди, титана и никеля преимущественно кислые с повышенным содержанием SiO2 (30—50 % по массе и более) и FeO (14—47 % по массе) и весьма небольшим — СаО (5—23). Содержание серы в шлаках не превышает 1—3 % по массе (табл. 1.20). Основными минералами таких шлаков являются фаялит, магнетит, сульфиды и минералы группы пироксенов. Прн грануляции шлаки застывают практически полностью в виде стекла, а в медленно охлажденных отвалах шлаков содержится до 20—40 % стекловидной фазы.

Сравнение химических составов традиционных железистых добавок, вводимых в цементную сырьевую смесь, с составами шлаков цветной металлургии показывает, что последние содержат меньше железа в пересчете на оксид. Вместе с тем, в состав шлаков входит значительно больше кремнезема, что позволяет снизить расход глины, а при повышенном содержании оксида кальция — и части карбонатного компонента. Отклонения в содержании основных компонентов в медеплавильном шлаке не превышает 20 %, что выгодно отличает их от других применяемых при производстве цементов материалов. Характерной особенностью медеплавильных шлаков является наличие в их составе соединений цинка, медн, свинца, серы и магния, что способствует интенсификации процессов клинкерообразования и повышению качества цемента.

Замена огарков никелевым шлаком (комбинат «Сухоложскцемент») приводит к уменьшению выхода глины на 1 т клинкера в 3,6 раза, а извести — на 65 кг. Кроме того, влажность шлама при одинаковой растекаемости снижается на 3 %. Все это обеспечивает уменьшение теоретического расхода топлива на сушку шлама и обжиг клинкера на 12,5 %. Допустимо использование никелевых шлаков грубого помола (остаток на сите 008 30—50 %) без отрицательных последствий в процессе обжига клинкера. Введение в сырьевую смесь никелевого шлака обеспечивает увеличение производительности вакуум- фильтра в 4 раза. Следовательно, применение шламов, содержащих никелевый шлак, весьма зффективно и при полусухом способе производств.

Шлаки цветной металлургии плавятся при невысоких температурах, образуя расплав, что должно благоприятно отразиться на процессах, происходящих при обжиге.

Доступное для цементников количество пиритных огарков в последнее

десятилетие быстро сокращается, так как химические заводы начали получать серную кислоту из природной серы, а не из железного колчедана, как прежде. С 80-х гг. XX в. начались перебои в поставках пиритных огарков цементным заводам, возросли радиусы их перевозок с 1040 км в 1980 г . до 1500 км в 1988 г .

Заменить пиритные огарки можно сталеплавильными шлаками, железосодержащими шлаками цветной металлургии, пылями газоочистки доменного или мартеновского производства, хвостами обогащения железорудных месторождений. В таблице приведен химический состав отходов -возможных заменителей пиритных огарков.

Химический состав железосодержащих отходов

Хвосты сухой магнитной сепарации

Из таблицы следует, что при замене пиритных огарков на отход - шлак цветной металлургии - уменьшается расход глины и известняка. Уменьшение потребности в глинистой составляющей сырьевой смеси снизит расходы на доставку и перекачивание по заводским трубопроводам, сократятся емкости для хранения и перемешивания шлама, расход воздуха на гомогенизацию. Введение шлака позволяет уменьшить влажность шлама и экономить топливо при обжиге. Кроме того, шлаки могут содержать примеси, снижающие температуру появления расплава, что также дает возможность сократить расход тепла при обжиге.

Потребность в пиритных огарках составляла 20..120 кг на тонну клинкера. Замена пиритных огарков на новые добавки вносит некоторые осложнения в технологию: содержание оксида железа в отходах, как правило, меньше. В зарубежной практике сталеплавильные шлаки давно нашли широкое применение. Пыли и шламы черной металлургии используют Липецкий, Нижнетагильский, Подольский цементные заводы. Шламы от производства феррованадия используют заводы Воскресенска, Щурова, Брянска, Осколцемент; окалину - Тимлюйский и Ульяновский заводы.

по материалам: Лугинина И.Г. Химия и химическая технология неорганических вяжущих материалов. - Белгород, 2004

Текст научной статьи на тему «ИЗГОТОВЛЕНИЕ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ДОБАВКИ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА ИЗ ОТХОДОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА»

ИЗГОТОВЛЕНИЕ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ДОБАВКИ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА ИЗ ОТХОДОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

ОАО «Северский трубный завод». Россия, г. Полевской Свердловской обл. Константинов К.С., ООО «АГРОЦВЕТ». Россия, г. Полевской Свердловской обл. Статья поступила 15.04.2014

Описан способ утилизации пыли, оседающей в газоочистных фильтрах электросталеплавильной печи ОАО «СТЗ». Представлена технология изготовления железосодержащих гранул на основе этой пыли с добавлением рафинировочного шлака установки ковш-печь. Показано направление использования гранул при производстве портландцементного клинкера в качестве железосодержащей добавки. Показаны результаты испытаний гранул.

Ключевые слова: техногенные отходы; переработка и утилизация пыли дуговой сталеплавильной печи; использование рафинировочного шлака из установки ковш-печь; железосодержащий материал.

Проблема утилизации отходов предприятий особенно актуальна в горно-металлургической промышленности. Техногенные отходы, кроме их негативного влияния на природную и социальную среду, все в большей степени влияют на экономику самих предприятий.

В течение последних нескольких лет специалисты Северского трубного завода осуществляют поиск решений для снижения влияния сталеплавильных отходов на окружающую среду. Одним из приоритетных направлений для завода стала утилизация пыли дуговой сталеплавильной печи (ДСП), уловленной газоочистными сооружениями. Сегодня очистка отходящих газов ДСП на заводе осуществляется с помощью рукавных фильтров. Уловленная пыль перевозится в закрытом контейнере автотранспортом в места временного хранения.

Было установлено, что пыль печи может быть использована как железосодержащий материал при производстве портландцементного клинкера. Потребность цементной промышленности в такой добавке обусловлена недостатком железа в глинах региона. В пыли же содержание закиси железа достигает 60% и более, т.е. она может быть использована разными региональными производителями указанного продукта.

Дальнейшие работы проводились совместно со специалистами завода «Невьянский цемент-ник». Были определены основные требования к новому железосодержащему материалу. Недостатками исходной пыли являются ее затрудненное открытое хранение, транспортировка и погру-зочно-разгрузочные работы, особенно в зимний период, так как она легко разносится ветром, слеживается и размывается. Для исключения этих недостатков был опробован способ окомкования сыпучих материалов - грануляция. Выбор этого способа был обусловлен легкостью его осуществления, так как пыль имеет высокую удельную площадь поверхности, в ее составе присутствуют оксиды кальция и комплексные соединения, которые при добавлении воды связываются. И, кроме того, грануляция является одним из самых малозатратных технологических процессов.

состояния. Такое свойство шлака обусловлено высоким содержанием двухкальциевого силиката - 2(СаО)-(8Ю2), при остывании претерпевающего полиморфные превращения, что приводит к увеличению объема примерно на 10-12%. Другой особенностью рафинировочного шлака установки ковш-печь является близость его химического и минералогического состава ко составу портлан-дцементного клинкера, что в комплексе с его мелкодисперсным состоянием придает шлаку некоторые вяжущие свойства.

В результате лабораторных работ были подобраны соотношение и гранулометрический состав исходных материалов, оптимизированы расход воды и размещение точек ее подвода, а также определены другие технологические параметры, необходимые для получения гранул необходимого качества. Полученные гранулы (см. рисунок) были достаточно прочными, что дало возможность снизить трудозатраты на загрузочные работы, осуществлять транспортировку навалом, а также обеспечить хранение гранул в течение длительного времени. При попадании в воду полученные гранулы не только не размягчаются, но еще более упрочняются.

Свойства гранул были определены по методике ГОСТ 8269.0-97 для фракции 5-20 мм в лабо-

ратории по испытанию строительных материалов ООО «Ремонтно-строительный центр».

Результаты испытания гранул приведены ниже:

Наименьший номинальный размер зерен, полный

остаток на сите й, мм 75,44

Содержание пылевидных и глинистых частиц, % 1,6 Насыпная плотность, кг/м3 1387

Истираемость в полочном барабане, % 44,48

Устойчивость структуры против силикатного,

сульфидного и известкового распада, % 5,3

Морозостойкость, цикл 50

Образцы гранул разного химического состава, полученные в разное время, неоднократно подвергались лабораторным испытаниям на предприятии ОАО «Невьянский цементник». После серий испытаний были получены оптимальный химический состав, размер, механические характеристики гранул железосодержащей добавки, которые отвечают требованиям потребителя. Результаты химического анализа проб железосодержащих гранул, полученные ЗАО «Невьянский цементник», приведены ниже, %: ППП - 6,8; БЮ2 - 5,12; А12О3 - 1,81; Бе2О3 - 53,31; СаО - 16,43; МgO - 5,10; БО3 - 1,44.

В настоящее время одно из реструктурированных предприятий «Северского трубного завода» ООО «Агроцвет» приобрело гранулятор для изготовления первых 60 т гранул. Этот объем необходим для проведения промышленных испытаний. После проведения испытаний на цементном заводе и при получении положительных результатов планируется промышленное внедрение разработанной технологии.

PREPARATION OF IRON-BEARING ADDITIVE FROM WASTES OF STEELMAKING FOR CEMENT PRODUCTION

©Toporov V.A.; Osetrov V.D.; Murzin A.V.; Zhilin A.M.; Mikurova M.I.; Konstantinov K.S.

The problem of processing of dust from electric arc furnace JSC "Seversky Tube Works" is described. The technology of S production of iron-bearing pellets based on of gas-cleaning dust with the ladle furnace refining slag addition is presented. The direction of pellets usage in the production of portland cement clinker as iron-bearing additive is shown. The results g of pellets tests are given.

Keywords: industrial waste; recycling and recovery of electric arc furnace dust; the use of refining slag from ladle furnace; £ the iron-bearing material. |

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

Читайте также: