Заливка фундамента под эстакаду

Обновлено: 17.04.2024

Строительство четырёхпутного путепровода, об опыте которого рассказано в этой брошюре, является одним из примеров творческого содружества строителей и научных работников, в результате которого была создана оригинальная конструкция пролётного строения и найдено рациональное конструктивное решение для свайных фундаментов.

Проект путепровода был разработан Мостостроем № 6 (инженерами В.А. Чежиным и А.С. Бачелисом) в содружестве с Ленинградским инженерно-строительным институтом (доктором техн. наук, проф. В.А. Гастевым) и Ленинградским институтом инженеров железнодорожного транспорта (докторами технических наук, профессорами B.К. Качуриным и В.Г. Березанцевым, доцентами C.А. Стёпкиным и Л.А. Белявским). Большую работу по расчёту и конструированию проделали инженеры Б.И. Казиницкая, Т.П. Маштакова и В.И. Рубинштейн. Вопросы, связанные с усовершенствованием конструкции свайных фундаментов, а также с организацией и производством свайных работ были решены при участии Всесоюзного научно-исследовательского института транспортного строительства (канд. техн. наук А.А. Луга) и Главмостостроя (инж. Н.М. Колоколова).

Результаты совместной работы Мостостроя № 6 и Всесоюзного научно-исследовательского института транспортного строительства и составляют главным образом содержание настоящей брошюры.

Директор института Т. Онуфриев

Начальник Мостостроя № 6 Г. Троицкий

Существовавший до 1952 г. трехпутный железнодорожный путепровод был построен в -1903 гг. и имел три пролёта по 6,40 м. Переустройство путепровода потребовалось в связи с возросшими требованиями городского транспорта на одной из главных магистралей города. Старый путепровод резко суживал проспект в плане, что затрудняло городское движение.

Новый путепровод пролётом 52 м сооружён под четыре пути с совмещением на одном из крайних путей автопроезда. Железнодорожные пути расположены на площадке.

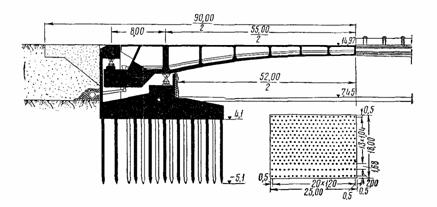

Первоначально конструкция пролётного строения была предложена в виде трёхпролётной неразрезной железобетонной балки с пролётами 8,0+55,0+8,0 м ( фиг.1), причём крайние пролёты балки предназначались для создания защемления главного пролёта. Пролётное строение проектировалось общим под все пути.

Ростверк устоев представлял собой железобетонную плиту размером вдоль моста 18,0 м и поперёк моста - 25,0 м; толщина плиты колебалась от 3,8 м в середине до 2,0-2,5 м на краях. В устоях были предусмотрены лазы и ходы для доступа к опорным частям в случае осмотра или регулирования положения пролётного строения.

Опорные части были запроектированы из стального литья в виде 32 комплектов, общим весом 150 т.

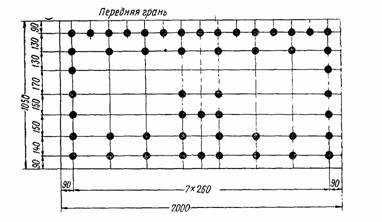

Согласно техническому проекту, свайный фундамент каждого устоя состоял из 329 вертикальных железобетонных свай сечением 40×40 см и длиной 10 м. В той части фундаментной плиты, которая обращена к насыпи, была запроектирована стенка со специальной балкой, воспринимающей давление от отрицательных опорных реакций. В связи с этим моменты заделки перегружали переднюю грань фундамента. В результате создавалась большая неравномерность в напряжениях по подошве фундамента. Так, напряжения от постоянных сил по передней грани составляли 3,0 кг/см 2 , а по задней грани-1,0 кг/см 2 . Такая же неравномерность создавалась и в работе свайного основания: давление от постоянных сил на сваю переднего ряда исчислялось в 34,8 т, а заднего-19,3 т. С учётом временной нагрузки давление на сваи составляло соответственно 52,6 и 8,3 т.

Так как низ свайного фундамента при запроектированной длине сваи в 10 м и отметке подошвы фундамента 4,1 м располагался в толще слабых, кое-где переувлажненных пылеватых глин, то возникала опасность чрезмерных осадок фундаментов устоев. В таких условиях пролётное строение в виде неразрезной балки, весьма чувствительной к осадкам опор, могло бы привести к заклиниванию и к повреждению конструкции.

Ссылка в первоначальном проекте на возможность регулирования усилий путём поддомкрачивания балок представляется мало убедительной. Во-первых, это потребовало бы организовать специальные наблюдения за сооружением в процессе эксплуатации. Во-вторых, при наличии 32 комплектов опорных частей сама регулировка представляет большую сложность, особенно в стеснённых условиях камер-устоев.

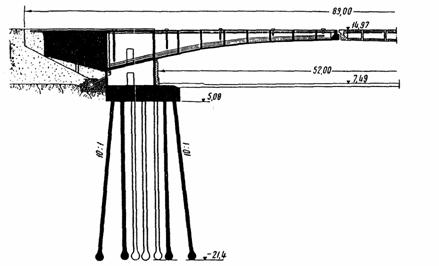

Стремясь к тому, чтобы путепровод не только имел хорошее архитектурное оформление, но и по конструктивным данным отвечал последним достижениям мостостроительной техники, строители в творческом содружестве с учёными ЛИИЖТ и ЛИСИ разработали технически более совершенную конструкцию с применением сборного и предварительно-напряжённого железобетона и глубоких свайных фундаментов. Конструкция путепровода была предложена в виде двух уравновешенных пустотелых, коробчатых консольных балок, заделанных в устои коробчатого очертания и связанных между собой в середине пролёта шарниром ( фиг.2), в котором для передачи нагрузки с одной половины пролётного строения на другую, независимо от положения нагрузки, площадки опирания чередовались, образуя в плане зубцы.

Этот вариант устранял опасность возникновения чрезмерных осадок и вместе с тем давал значительное снижение объёма кладки, расхода арматуры и стального литья.

Применение сборного железобетона позволило организовать параллельное ведение работ на строительном дворе и на месте строительства путепровода, где многие трудоёмкие и длительные процессы свелись к сравнительно простым монтажным операциям.

В осуществлённой конструкции путепровода вертикальные продольные стенки устоя толщиной 0,30 м являются продолжением рёбер пролётного строения и связаны между собой по наружным граням вертикальными поперечными стенками, горизонтальной плитой проезжей части, наклонной плитой в уровне нижней плиты пролётного строения, а также ростверком свайного фундамента.

Собственно устой имеет длину 7,0 м и ширину 19,0 м. Со стороны насыпи в устой заделывается консольный противовес, имеющий вылет 8,7 м; высота противовеса в конце консоли 3,6 м, а на опоре - 5,55 м. Помимо своего прямого назначения противовес служит одновременно и упорной балкой для натяжения арматуры, для чего в верхней его части устраивается гребёнка переменной глубины, увеличивающейся в сторону насыпи до 60 см. В дальнейшем гребёнка заделывается бетоном. Для обеспечения плавного (без толчков) въезда на мост по всей ширине устоя предусматривается укладка переходных плиток длиной 2,0 м.

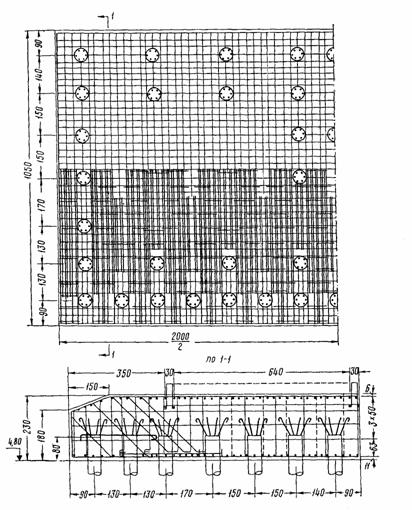

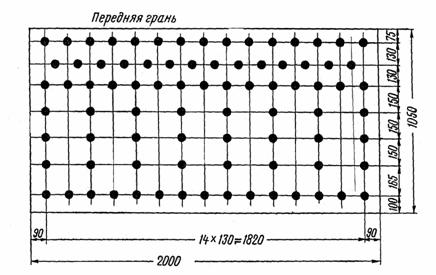

Ростверки устоев представляют собою сплошные железобетонные плиты размером в плане 20,0×10,5 м и высотой 2,3 м ( фиг. 3). Свайные фундаменты были запроектированы каждый из 83 трубобетонных камуфлетных свай ( фиг. 4) длиной 18 м, наружным диаметром 47,5 см и толщиной стенок 12 мм; предусматривалось опирание свай на кембрийские глины.

Крайние ряды свай, расположенные со стороны передней и задней граней обоих фундаментов, намечалось забить с наклоном 10:1, что должно было резко увеличить жёсткость опор и улучшить работу фундаментов.

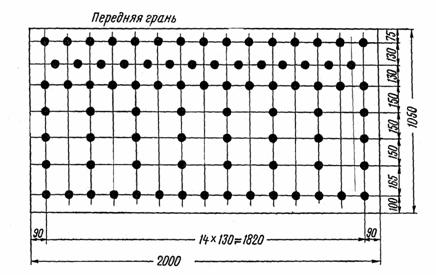

С целью максимального использования материала свай канд. техн. наук А.А. Луга внёс предложение о дальнейшем сокращении их числа за счёт увеличения несущей способности. Было предусмотрено завести нижние концы свай глубже в толщу кембрийских отложений с устройством камуфлетных уширений. Длина свай с 18 м была увеличена до 24 м, а число свай сокращено с 83 до 51 ( фиг. 5).

На плане свайного фундамента (см. фиг. 5) обращает на себя внимание группа свай, расположенная внутри грунтового ядра и примыкающая к задней грани ростверка. По конструктивно-расчётным требованиям они не нужны. Забивка свай в этих местах производилась в целях организации статических испытаний камуфлетных свай; для восприятия больших выдёргивающих усилий потребовалось включить в анкерную работу по 6 свай в каждой испытательной установке.

Уменьшение общего количества свай позволило снизить сметную стоимость фундаментов и сократить срок строительства.

Следует отметить, что изготовление трубобетонных свай не привело к дополнительному расходу металла: расход стали составил 310 т, а по первоначальному проекту расход арматуры только для изготовления коротких железобетонных свай исчислялся в 300 т. Что же касается расхода бетона, то при изготовлении трубобетонных свай была получена экономия, выразившаяся в 900 м 3 .

Заменив стальные оболочки железобетонными, можно было избежать расхода стальных труб и добиться увеличения общей экономии металла. Интересный опыт камуфлетирования пустотелых железобетонных свай был проведён Мостоуправлением № 6 в 1954 г. по договору с Научно-исследовательским институтом мостов (автор работы-канд. техн. наук Г.Д. Бодров). Сваи изготовлялись шестигранного поперечного сечения, наружным диаметром 42 см и толщиной стенки 6 см. После погружения на глубину 3,5 м они камуфлетировались зарядом порошкообразного аммонита весом 0,8 кг. В результате площадь опирания увеличилась в 4 раза. Этот опыт подтвердил возможность широкого применения в фундаментостроении железобетонных свайных оболочек с камуфлетным уширением. Известно также, что Мостотрест совместно с Лентрансмостпроектом (автор проекта-инж. Л.И. Зейде) успешно применил железобетонные камуфлетные сваи на строительстве одного из мостов через р. Клязьму. Железобетонные свайные оболочки диаметром. 92 см погружались в песчано-гравелистые грунты на глубину 15 м. Не

сущая способность этих свай составила 523 т. Можно выразить уверенность, что с вводом встрой ряда заводов железобетонных конструкций, оборудованных установками для изготовления центрифугированных элементов, железобетонные свайные оболочки найдут широкое применение. Говоря об осуществлённом проекте, следует указать, что расчётные нагрузки на сваю составили:

при учёте постоянных сил 155 т

„ „ основных и дополнительных сил 210 т

Расчётные нагрузки в тоннах на сваи переднего (РП) и заднего ряда (Р3) приводятся в табл. 1.

Строительство четырёхпутного путепровода, об опыте которого рассказано в этой брошюре, является одним из примеров творческого содружества строителей и научных работников, в результате которого была создана оригинальная конструкция пролётного строения и найдено рациональное конструктивное решение для свайных фундаментов.

Проект путепровода был разработан Мостостроем № 6 (инженерами В.А. Чежиным и А.С. Бачелисом) в содружестве с Ленинградским инженерно-строительным институтом (доктором техн. наук, проф. В.А. Гастевым) и Ленинградским институтом инженеров железнодорожного транспорта (докторами технических наук, профессорами B.К. Качуриным и В.Г. Березанцевым, доцентами C.А. Стёпкиным и Л.А. Белявским). Большую работу по расчёту и конструированию проделали инженеры Б.И. Казиницкая, Т.П. Маштакова и В.И. Рубинштейн. Вопросы, связанные с усовершенствованием конструкции свайных фундаментов, а также с организацией и производством свайных работ были решены при участии Всесоюзного научно-исследовательского института транспортного строительства (канд. техн. наук А.А. Луга) и Главмостостроя (инж. Н.М. Колоколова).

Результаты совместной работы Мостостроя № 6 и Всесоюзного научно-исследовательского института транспортного строительства и составляют главным образом содержание настоящей брошюры.

Директор института Т. Онуфриев

Начальник Мостостроя № 6 Г. Троицкий

Существовавший до 1952 г. трехпутный железнодорожный путепровод был построен в -1903 гг. и имел три пролёта по 6,40 м. Переустройство путепровода потребовалось в связи с возросшими требованиями городского транспорта на одной из главных магистралей города. Старый путепровод резко суживал проспект в плане, что затрудняло городское движение.

Новый путепровод пролётом 52 м сооружён под четыре пути с совмещением на одном из крайних путей автопроезда. Железнодорожные пути расположены на площадке.

Первоначально конструкция пролётного строения была предложена в виде трёхпролётной неразрезной железобетонной балки с пролётами 8,0+55,0+8,0 м (фиг.1), причём крайние пролёты балки предназначались для создания защемления главного пролёта. Пролётное строение проектировалось общим под все пути.

Ростверк устоев представлял собой железобетонную плиту размером вдоль моста 18,0 м и поперёк моста - 25,0 м; толщина плиты колебалась от 3,8 м в середине до 2,0-2,5 м на краях. В устоях были предусмотрены лазы и ходы для доступа к опорным частям в случае осмотра или регулирования положения пролётного строения.

Опорные части были запроектированы из стального литья в виде 32 комплектов, общим весом 150 т.

Согласно техническому проекту, свайный фундамент каждого устоя состоял из 329 вертикальных железобетонных свай сечением 40×40 см и длиной 10 м. В той части фундаментной плиты, которая обращена к насыпи, была запроектирована стенка со специальной балкой, воспринимающей давление от отрицательных опорных реакций. В связи с этим моменты заделки перегружали переднюю грань фундамента. В результате создавалась большая неравномерность в напряжениях по подошве фундамента. Так, напряжения от постоянных сил по передней грани составляли 3,0 кг/см 2 , а по задней грани-1,0 кг/см 2 . Такая же неравномерность создавалась и в работе свайного основания: давление от постоянных сил на сваю переднего ряда исчислялось в 34,8 т, а заднего-19,3 т. С учётом временной нагрузки давление на сваи составляло соответственно 52,6 и 8,3 т.

Так как низ свайного фундамента при запроектированной длине сваи в 10 м и отметке подошвы фундамента 4,1 м располагался в толще слабых, кое-где переувлажненных пылеватых глин, то возникала опасность чрезмерных осадок фундаментов устоев. В таких условиях пролётное строение в виде неразрезной балки, весьма чувствительной к осадкам опор, могло бы привести к заклиниванию и к повреждению конструкции.

Ссылка в первоначальном проекте на возможность регулирования усилий путём поддомкрачивания балок представляется мало убедительной. Во-первых, это потребовало бы организовать специальные наблюдения за сооружением в процессе эксплуатации. Во-вторых, при наличии 32 комплектов опорных частей сама регулировка представляет большую сложность, особенно в стеснённых условиях камер-устоев.

Стремясь к тому, чтобы путепровод не только имел хорошее архитектурное оформление, но и по конструктивным данным отвечал последним достижениям мостостроительной техники, строители в творческом содружестве с учёными ЛИИЖТ и ЛИСИ разработали технически более совершенную конструкцию с применением сборного и предварительно-напряжённого железобетона и глубоких свайных фундаментов. Конструкция путепровода была предложена в виде двух уравновешенных пустотелых, коробчатых консольных балок, заделанных в устои коробчатого очертания и связанных между собой в середине пролёта шарниром (фиг.2), в котором для передачи нагрузки с одной половины пролётного строения на другую, независимо от положения нагрузки, площадки опирания чередовались, образуя в плане зубцы.

Этот вариант устранял опасность возникновения чрезмерных осадок и вместе с тем давал значительное снижение объёма кладки, расхода арматуры и стального литья.

Применение сборного железобетона позволило организовать параллельное ведение работ на строительном дворе и на месте строительства путепровода, где многие трудоёмкие и длительные процессы свелись к сравнительно простым монтажным операциям.

В осуществлённой конструкции путепровода вертикальные продольные стенки устоя толщиной 0,30 м являются продолжением рёбер пролётного строения и связаны между собой по наружным граням вертикальными поперечными стенками, горизонтальной плитой проезжей части, наклонной плитой в уровне нижней плиты пролётного строения, а также ростверком свайного фундамента.

Собственно устой имеет длину 7,0 м и ширину 19,0 м. Со стороны насыпи в устой заделывается консольный противовес, имеющий вылет 8,7 м; высота противовеса в конце консоли 3,6 м, а на опоре - 5,55 м. Помимо своего прямого назначения противовес служит одновременно и упорной балкой для натяжения арматуры, для чего в верхней его части устраивается гребёнка переменной глубины, увеличивающейся в сторону насыпи до 60 см. В дальнейшем гребёнка заделывается бетоном. Для обеспечения плавного (без толчков) въезда на мост по всей ширине устоя предусматривается укладка переходных плиток длиной 2,0 м.

Ростверки устоев представляют собою сплошные железобетонные плиты размером в плане 20,0×10,5 м и высотой 2,3 м (фиг. 3). Свайные фундаменты были запроектированы каждый из 83 трубобетонных камуфлетных свай (фиг. 4) длиной 18 м, наружным диаметром 47,5 см и толщиной стенок 12 мм; предусматривалось опирание свай на кембрийские глины.

Крайние ряды свай, расположенные со стороны передней и задней граней обоих фундаментов, намечалось забить с наклоном 10:1, что должно было резко увеличить жёсткость опор и улучшить работу фундаментов.

С целью максимального использования материала свай канд. техн. наук А.А. Луга внёс предложение о дальнейшем сокращении их числа за счёт увеличения несущей способности. Было предусмотрено завести нижние концы свай глубже в толщу кембрийских отложений с устройством камуфлетных уширений. Длина свай с 18 м была увеличена до 24 м, а число свай сокращено с 83 до 51 (фиг. 5).

На плане свайного фундамента (см. фиг. 5) обращает на себя внимание группа свай, расположенная внутри грунтового ядра и примыкающая к задней грани ростверка. По конструктивно-расчётным требованиям они не нужны. Забивка свай в этих местах производилась в целях организации статических испытаний камуфлетных свай; для восприятия больших выдёргивающих усилий потребовалось включить в анкерную работу по 6 свай в каждой испытательной установке.

Уменьшение общего количества свай позволило снизить сметную стоимость фундаментов и сократить срок строительства.

Следует отметить, что изготовление трубобетонных свай не привело к дополнительному расходу металла: расход стали составил 310 т, а по первоначальному проекту расход арматуры только для изготовления коротких железобетонных свай исчислялся в 300 т. Что же касается расхода бетона, то при изготовлении трубобетонных свай была получена экономия, выразившаяся в 900 м 3 .

Заменив стальные оболочки железобетонными, можно было избежать расхода стальных труб и добиться увеличения общей экономии металла. Интересный опыт камуфлетирования пустотелых железобетонных свай был проведён Мостоуправлением № 6 в 1954 г. по договору с Научно-исследовательским институтом мостов (автор работы-канд. техн. наук Г.Д. Бодров). Сваи изготовлялись шестигранного поперечного сечения, наружным диаметром 42 см и толщиной стенки 6 см. После погружения на глубину 3,5 м они камуфлетировались зарядом порошкообразного аммонита весом 0,8 кг. В результате площадь опирания увеличилась в 4 раза. Этот опыт подтвердил возможность широкого применения в фундаментостроении железобетонных свайных оболочек с камуфлетным уширением. Известно также, что Мостотрест совместно с Лентрансмостпроектом (автор проекта-инж. Л.И. Зейде) успешно применил железобетонные камуфлетные сваи на строительстве одного из мостов через р. Клязьму. Железобетонные свайные оболочки диаметром. 92 см погружались в песчано-гравелистые грунты на глубину 15 м. Не

сущая способность этих свай составила 523 т. Можно выразить уверенность, что с вводом встрой ряда заводов железобетонных конструкций, оборудованных установками для изготовления центрифугированных элементов, железобетонные свайные оболочки найдут широкое применение. Говоря об осуществлённом проекте, следует указать, что расчётные нагрузки на сваю составили:

при учёте постоянных сил 155 т

„ „ основных и дополнительных сил 210 т

Расчётные нагрузки в тоннах на сваи переднего (РП) и заднего ряда (Р3) приводятся в табл. 1.

Наличие развитой транспортной сети является обязательным элементом экономического развития регионов. На строительство дорог государство ежегодно выделяет миллиарды рублей. Вложения оказываются действительно эффективными только в том случае, если при возведении инфраструктурных объектов строго соблюдаются технологические требования, используются современные решения и качественные материалы.

Дорога на века

Основными факторами, определяющими надежность магистрали, являются прочность и долговечность основания, а также качество дорожного покрытия. Многослойное асфальтовое покрытие должно быть рассчитано на длительную эксплуатацию. К сожалению, сегодня на качестве или толщине дорожного покрытия слишком часто экономят, дабы снизить общую сметную стоимость дороги. Так, к примеру, в результате обследования одной из недавно построенных эстакад в Калининграде было обнаружено, что причиной быстрого разрушения конструкции в зимний период стало наличие лишь одного, нижнего, слоя асфальта, не предназначенного для длительного использования. Об этом сообщил в обнародованном в середине лета 2013 г. докладе глава города Александр Ярошук.

Кроме того, дорожное покрытие должно иметь соответствующий погодным условиям водоотвод. Влага, скапливающаяся на магистрали после дождя или обильного таяния снегов, может вызвать не меньшие разрушения, чем превышение нагрузки при эксплуатации. В том же докладе сообщается, что отсутствие нормально обустроенного водоотвода привело к размыванию конусов съездов и подэстакадного пространства.

Не меньшее внимание необходимо уделять основанию дороги. В проектах должны учитываться климатические особенности региона, а также состав грунтов, на которые будет опираться дорожное полотно. Это предполагает проведение полноценных изыскательных работ, предшествующих проектированию и строительству.

Что касается развязок и эстакад, то надежность их оснований определяется качеством и эксплуатационными характеристиками материалов и конструкций, используемых при проведении монолитных работ, ведь бетонному основанию предстоит нести большую нагрузку от проходящего транспортного потока.

Особенности монолитных работ

При строительстве большинства автомагистралей используются современные решения, однако, само по себе это еще не является гарантией долговечности. Зачастую причиной недостаточной прочности монолитных конструкций являются технологические ошибки, допущенные в ходе строительства. Печальным примером служит мост на острове Русский, об опасности обрушения которого специалисты начали говорить еще до саммита АТЭС-2012, к началу которого объект был введен в эксплуатацию. По информации, распространенной региональными СМИ, прочность бетонной конструкции при строительстве сооружения достигалась за счет увеличения процентного содержания цемента в смеси, что снизило морозостойкость монолита. А это недопустимо в условиях суровой зимы.

В упомянутом случае проблему решило бы точное соблюдение ГОСТов. Но и этого не всегда достаточно. Для большинства регионов России характерны большие суточные и сезонные перепады температуры. Весной и осенью в течение 24 часов она может несколько раз пересекать нулевую отметку, вызывая последовательное замерзание и таяние воды. Это негативно сказывается на долговечности бетонных конструкций, способствуя образованию в них трещин. Трещины – одна из наиболее серьезных проблем, с которыми приходится сталкиваться строителям эстакад. Как считают многие специалисты, государственные нормативы на бетонную смесь не всегда обеспечивают достаточный уровень устойчивости монолитной конструкции к трещинообразованию. Поэтому для продления срока их службы необходимо использовать специальные составы и присадки.

Кроме того, на процесс трещинообразования – как положительно, так и отрицательно – может влиять наличие термонапряжений в бетонной конструкции, которые формируются в ходе набора смесью прочности. Это требует тщательного контроля температурного режима в процессе ее застывания. Также большое значение имеет качество опалубки, которое и обеспечивает неизменность геометрии при изменении температуры.

Регулировать прочность конструкции позволяют и различные вариации технологии преднапряжения5 бетона с помощью арматуры. В рамках большинства проектов преднапряжение необходимо для преодоления технологических ограничений (особенно это актуально там, где требуется свести к минимуму вес конструкции без нарушения ее прочности, в частности, на слабых грунтах). Применение этой технологии позволяет строить мосты и развязки с пролетами между опорами более 100 м, гарантируя при этом прочность монолита.

Если при строительстве «в чистом поле» преднапряжение и более современные бетонные смеси позволяют снизить расход материала или повысить эстетическую привлекательность объекта, то в условиях плотной городской застройки эти технологии просто незаменимы. Яркий пример – строительство Западного скоростного диаметра (ЗСД) в Санкт-Петербурге протяженностью 46,6 км, где 59% дороги пройдет по искусственным сооружениям. Особенности проекта были предопределены плотной городской застройкой и наличием водных преград (акватория Невской губы) в черте города.

Из-за строительства большого числа монолитных сооружений на этом объекте особое внимание уделялось возведению опор. «При возведении транспортных объектов капители несущих конструкций, как правило, предполагают индивидуальные изгибы. В связи с этим под каждую опалубочную форму необходимо было подгонять соответствующие размеры листов фанеры, – объясняет Олеся Квиркваиа, руководитель отдела продаж «Первой опалубочной компании». – Рисунок-сетка на СВЕЗА Дэк 350 позволял визуально отмерять проектный шаг для дальнейшей резки материала, что существенно экономило время и трудозатраты строителей».

Еще одна классическая проблема строительства инфраструктурных объектов – это сроки их возведения. Проектирование часто отстает от предусмотренного графика. Таким образом, приходится искать способы компенсации этого отставания на этапе строительных работ. В частности, современные решения позволяют выиграть значительное время за счет сокращения сроков опалубочных работ, т.е. применения быстросборных опалубочных конструкций. К примеру, на строительство транспортной развязки на пересечении МКАД с Дмитровским шоссе потребовалось всего 16 месяцев, при общей протяженности эстакады в 814 м и ширине в 15 м.

Тонкости работы с опалубкой

Ключевой вопрос при проектировании сооружений такого типа – выбор конструкции опалубки. При строительстве мостов и развязок применяются системы регулируемых по высоте подмостей или надвижные системы (в том числе при использовании метода уравновешенного бетонирования, позволяющего постепенно заливать пролеты моста с двух сторон от опоры). Технология является новой для России: на данный момент она была использована всего на двух объектах.

Первым стал мост в Иркутске, вторым – путепровод через реку Чаченку трассы М-1 в обход города Одинцово Московской области. Перед мостостроителями стояла сложная задача бетонирование S-образных кривых с изменяемым продольным и поперечным уклоном пролетных строений. В качестве опалубки использовались элементы системы VARIOKIT с ламинированной березовой фанерой СВЕЗА. К фанере предъявлялись строгие критерии: она должна была выдержать 12 захваток без замены – именно столько занимает «путь» от опоры до середины пролета.

Опалубочные системы и их компоненты подбираются по целому комплексу характеристик. «Учитывая сложность монолитных работ в случае возведения объектов транспортной инфраструктуры, к опалубке (в частности, применяемой в ней фанере) предъявляются более серьезные требования, чем при возведении многоэтажек. В первую очередь, листы должны выдерживать нагрузку бетонной стены толщиной от 70 см до 1,5 метра (в отличие от монолитного дома, где толщина стены не превышает 30 см). Качество поверхности не должно вызывать никаких нареканий. По ГОСТу допустимы раковины в бетоне на опоре моста или эстакады не более 2 мм на квадратный метр поверхности. Все, что имеет большую шероховатость, потребуется отдельно обрабатывать или ремонтировать сразу же после возведения сегмента. А это дополнительное время и деньги», – рассказывает Анатолий Шапошников, заместитель руководителя службы управления проектами компании «УСК Мост» по Москве и Московской области.

«Самое сложное в монолитных работах при строительстве мостов и развязок – это правильно установить опалубку. Кроме того, необходимо соблюсти защитный слой между опалубкой и армированным каркасом, правильно закрепить все элементы, чтобы при заливке бетона опалубку не выдавило», – добавляет специалист компании «ПромСтройКонтракт» кто?.

Важен и такой фактор, как оборачиваемость опалубочных конструкций, определяемая качеством их компонентов, особенно фанеры и замковых соединений. «Обычно при возведении монолитных конструкций на объекте работает отдельная служба качества, которая после демонтажа опалубки оценивает возможность дальнейшего использования отдельных щитов.

Оценка осуществляется после очистки опалубки от остатков бетона, которая производится после каждого цикла работ. Крупные механические повреждения листа отпечатаются и на монолитной конструкции. Особое внимание уделяется торцам – они тщательно осматриваются после каждого цикла использования опалубки, т.к. от их состояния зависит влагостойкость листа», – заключил Андрей Кобец, менеджер по развитию продукта группы «СВЕЗА», мирового лидера по производству березовой фанеры.

Компания «Синтез ТМК» предлагает услуги по монтажу и демонтажу технологических эстакад.

ВИДЫ ТЕХНОЛОГИЧЕСКИХ ЭСТАКАД

Под технологическими эстакадами и уж тем более под просто эстакадами очень часто понимают совсем не то, чем они являются. На самом деле любые смысловые связки с автомобильным движением здесь не обоснованы и не рассматриваются. В широком смысле слова технологическая эстакада – это протяженное инженерное сооружение, пролеты и опоры которого служат основанием для прокладки инженерных коммуникаций и конвейеров надземным способом. Сооружается такая эстакада в том случае, если поверхность уже чем-то занята и это препятствие можно обойти только надземным способом, по воздуху, в случае обхода дорог, проездов или соединения двух и более производственных корпусов конвейерами. Часто технологические эстакады выполняют в закрытом исполнении, для защиты от попадания атмосферных осадков.

Как правило, технологические эстакады используются на предприятиях машиностроительной, нефтеперерабатывающей, газовой, химической, металлургической и энергетической промышленности для транспортировки изделий, продуктов по трубопроводам, либо конвейерным лентам. На подавляющем большинстве других промышленных предприятий по технологическим эстакадам проложены коммуникации, соединяющие между собой цеха и корпуса.

Технологические эстакады бывают одноярусные и многоярусные, опорные, подвесные, либо опорно-подвесные. По типу колонн, на которые они опираются, они делятся на стальные и железобетонные. Иногда крепление пролетных балок выполняют к несущим конструкциям промышленных зданий, в зависимости от проектного решения. Выбор типа конструкции технологической эстакады зависит исключительно от производственной необходимости, протяженности и проектных нагрузок на нее.

ПОДГОТОВИТЕЛЬНЫЙ ЭТАП РАБОТ

Перед началом работ по монтажу технологических эстакад специалисты компании «Синтез ТМК» изучают чертежи промышленных объектов, на которых предстоит осуществлять работы, паспорта конвейеров и оборудования, выданные заводом изготовителем, а так же технические условия и инструкции. Проводятся геодезические, геологические изыскания и обследование строительных конструкций. Кроме того, еще до начала монтажа изучаются схемы подключения к инженерным сетям предприятия, выполняется проект и разрабатывается ППР на монтаж эстакады.

Приступать непосредственно к монтажу технологических эстакад можно только после подписания заказчиком полного комплекта документов, главным из которых является акт передачи строительной площадки и согласованный ППР.

ФУНДАМЕНТЫ КОЛОНН ТЕХНОЛОГИЧЕСКИХ ЭСТАКАД

Колонны и опоры технологических эстакад могут иметь монолитный железобетонный фундамент столбчатый или стаканного типа, а так же свайный фундамент с ростверком. В ряде случаев допускается установка опоры на уплотненный грунт. Проектирование фундаментов эстакад так же входит в сферу компетенций специалистов компании «Синтез ТМК»

МОНТАЖ ТЕХНОЛОГИЧЕСКИХ ЭСТАКАД

Укрупненная технология монтажа эстакад включает в себя следующие этапы: мобилизация на строительной площадке; изготовление несущих конструкций эстакады и трубопроводов; поставка материалов и изделий; монтажные работы; испытание технологической эстакады, трубопроводов, конвейерных линий; сдача оборудования службам эксплуатации. Однако за кажущейся простотой скрывается большое количество профессиональных особенностей монтажа эстакад.

Например, при монтаже эстакад обязателен входной контроль качества используемых изделий и материалов. Сам монтаж начинается только после установки и закрепления опорных конструкций и подвесок в соответствии с проектной документацией. Все изделия до поставки на объект необходимо проверять на комплектность и соответствие проекту. Сборочные единицы и узлы технологических эстакад в ходе монтажа укладываются как минимум на 2 опоры. Любой монтаж должен осуществляться с учетом тепловых расширений удлинений возникающих в трубопроводах. Во избежание нежелательных последствий предусматриваются компенсирующие мероприятия.

При монтаже большепролетных эстакад могут потребоваться дополнительные мероприятия по организации временных проездов, переносу коммуникаций, а так же сооружению технологических проходов.

Трубопроводы присоединяются исключительно к закрепленному в проектном положении оборудованию, причем, без перекосов и дополнительного натяжения. При необходимости производится антикоррозионная обработка магистралей, а так же их утепление и теплоизоляция.

ТЕХНИКА И ОБОРУДОВАНИЕ ДЛЯ МОНТАЖА

Качество и скорость монтажа технологических эстакад определяется как профессионализмом исполнителя работ, так и его технической оснащенностью.

Главную роль в этом вопросе, конечно же, играют краны. Выбор техники для монтажа той или иной технологической эстакады обуславливается целым рядом факторов, касающихся массы, габаритов колонн и конструкций, их проектного расположения, особенностей строительной площадки.

При выборе крана учитывается и такой немаловажный момент, как возможность подъема и монтажа максимально возможного числа колонн и пролетов эстакады с одной стоянки. Учитывая все вышесказанное, чаще всего для монтажа технологических эстакад, особенно с железобетонными колоннами, используются тяжелые самоходные гусеничные краны с большим вылетом стрелы.

ПОЧЕМУ МЫ?

Специалисты компании «Синтез ТМК» имеют богатый опыт по монтажу и демонтажу технологических эстакад и их проектированию на промышленных предприятиях, в сжатые сроки, без остановки производства.

Закажите услугу по изготовлению и монтажу технологической эстакады.

- Сроки выполнения работ от 30 (тридцати) рабочих дней.

- Гарантия на выполненные работы 2 года.

- В штате 15 инженеров конструкторов с высшим техническим образованием, 10 производителей бетонных и монтажных работ с опытом работы 5 лет.

- Сокращаем расходы на изготовление и монтаж технологических эстакад до 30 процентов.

- Обращайтесь по телефону или направляйте заявку по электронной почте.

Обращаясь в нашу компанию, вы получаете гарантированно высокое качество работ по разумным ценам и страхуетесь от последующих проблем с инженерными коммуникациями, вызванными халатным отношением к оформлению проектной и исполнительной документации, отсутствием геодезического и лабораторного контроля, а так же отсутствием контроля за действиями подрядной организации.

Все вышеперечисленное может привести к нарушению геометрии эстакад, прорывам трубопроводов, а в ряде случаев и полной невозможности эксплуатировать такую эстакаду.

НОРМАТИВНЫЕ ДОКУМЕНТЫ

ГОСТ 3.015-16.94 «Эстакады одноярусные под технологические трубопроводы».

ГОСТ 3.015-16.94 «Колонны сборные железобетонные».

ГОСТ 3.015-16.94 «Траверсы и вставки сборные железобетонные. Рабочие чертежи».

ГОСТ 3.016.1-11 «Эстакады железобетонные комбинированные под технологические трубопроводы и кабели».

ГОСТ 3.016.1-11 «Узлы прокладки технологических трубопроводов. Материалы для проектирования».

ГОСТ 3.016.1-11 «Узлы прокладки кабелей. Материалы для проектирования».

ГОСТ 3.015.1-17.94 «Фундаменты на естественном и свайном основании под конструкции эстакад и отдельно стоящих опор под технологические трубопроводы».

ГОСТ 3.015-1/92 «Унифицированные отдельно стоящие опоры под технологические трубопроводы».

ГОСТ 3.015-5/86 «Сваи и сваи-колонны забивные железобетонные для свайных опор и фундаментов под технологические трубопроводы. Рабочие чертежи».

ГОСТ 3.015-5/86 «Свайные фундаменты для отдельно стоящих опор. Рабочие чертежи».

ГОСТ 3.015-8/84 «Материалы для проектирования фундаментов под железобетонные колонны прямоугольного сечения и стальные опоры».

СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы».

СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии».

СП 48.13330.2011 «Организация строительства». Актуализированная редакция (СНиП 12-01-2004).

СП 126.13330.2012 «Геодезические работы в строительстве». Актуализированная редакция СНиП 3.01.03-84.

СП 70.13330.2012 «Несущие и ограждающие конструкции». Актуализированная редакция СНиП 3.03.01-87.

Пособие по проектированию отдельно стоящих опор и эстакад под технологические трубопроводы (к СНиП 2.09.03-85).

Заливка бетона под наклоном – задача довольно распространенная, особенно когда речь идет об индивидуальном строительстве и обустройстве придомовой территории. Чаще всего под уклоном заливают площадки, подъездные пути к гаражам, отмостки и полы в разных помещениях.

Процесс существенно отличается от обычной заливки цементного раствора и имеет ряд особенностей. Бетонная стяжка в данном случае компенсирует перепад между двумя сопрягаемыми поверхностями, которые находятся на разных уровнях. И для обеспечения достаточной прочности и надежности наклонного массива, исключения риска растрескивания и деформации необходимо четко придерживаться установленных правил.

Где требуется наклонное бетонирование

Бетонирование наклонных поверхностей выполняется не так редко, как это может показаться. Если ровную стяжку обычно обустраивают в помещениях разного назначения и условий эксплуатации, то заливка наклонной плоскости чаще всего становится необходимой на улице. Тем не менее, необходимость кладки бетона под уклоном может быть актуальной: при обустройстве внутренних работ внутри хозяйственных и жилых помещений, при проведении уличных мероприятий в естественных условиях.

Где нужна наклонная стяжка:

- Полы в банях, саунах, душевых помещениях

- Дорожки, тротуары, площадки на территории

- Создание отмостков, идущих по периметру строения

- Обустройство подъездов к территории производственных структур, частных объектов

- Сливные лотки для стока воды

- Заезды для грузового транспорта

- Съезды в подземные гаражи, парковки

- Пандусы для инвалидных колясок

Основная задача, выполняемая обустройством наклонной стяжки – формирование надежного, долговечного монолитного покрытия с нужными характеристиками прочности.

Необходимые материалы и инструменты

До того, как залить бетоном наклонную поверхность, необходимо позаботиться обо всех инструментах, приспособлениях, строительных материалах, что понадобятся для работы. Процесс заливки бетона под наклоном непростой и требует максимально точного соблюдения пропорции, условий, норм и стандартов, которые составляют технологию заливки.

Инструменты для залива бетона под наклоном:

- Строительный уровень и шнур для разметки поверхности, контроля высоты наклона

- Бетономешалка для приготовления раствора

- Несколько маяков, устанавливаемых в качестве ориентира в процессе бетонирования

- Вибрационная рейка, швабра или правило для планировки поверхности

- Стальная арматура для упрочнения стяжки

- Ведра и шанцевый инструмент

Материалы для заливки бетона под наклоном: качественно приготовленный цементный раствор (составленный самостоятельно из песка, цемента, щебня и воды или замешанный из приобретенной сухой смеси).

Этапы работ

Перед тем, как залить бетон под наклоном, нужно изучить основные этапы работ и точно следовать очередности их выполнения. Игнорирование даже незначительных операций в итоге может стать причиной плохого качества наклонного покрытия и неспособности его выполнять свои функции.

Последовательность действий при заливе бетона под наклоном:

1) Подготовка основания: тщательное очищение, разметка площади

2) Установка маяков, фиксация на нужном расстоянии друг от друга

3) Выполнение армирования для упрочнения бетона

4) Приготовление раствора нужной марки, консистенция и прочность которого адекватны степени нагрузки будущей площадки

5) Заливка бетонной смеси под наклоном, создание условий для ее эффективного схватывания и высыхания с набором прочности

Подготовительный этап

Основная задача подготовки основания при заливе бетона под наклоном – удалить все, что будет мешать и разметить площадку. Удаляют камни, растительность, мусор и по возможности пыль. Затем поверхность уплотняют, делают разметку, засыпают песком толщиной до 5 сантиметров. В песчаную подушку желательно утрамбовать щебень пластом также около 5 сантиметров.

Теперь нужно установить маяки: обязательно стоит воспользоваться уровнем, чтобы стяжка была выполнена под правильным углом. Маяки выступают в роли ориентиров, располагаются по разным краям площадки, потом между маяками натягивают капроновый шнур. Он и будет формировать геометрию наклонного бетона, показывая правильное расположение стяжки и верный угол наклона.

Для изготовления опалубки берут фанеру или доски, вырезая по замерам поверхности. Боковые стенки должны иметь форму треугольника. Они устанавливаются по бокам площадки, подпираются подпорками из досок и кольями из дерева. Если перепад небольшой, можно приступать к заливке.

Когда же перепад наклона существенный, придется верхнюю часть опалубочной конструкции дополнительно обшивать фанерой, препятствующей вытеканию раствора. В таком случае идеального ровного покрытия не удастся получить, но его можно будет откорректировать цементным раствором после демонтажа опалубки. Такие варианты подходят для обустройства пандуса для подъезда, въезда в гараж и т.д.

Сложные конструкции выполняются для заливки наклонных перекрытий. В таких случаях, как правило, используют разборные металлические опалубки, которые продаются уже готовыми.

Установка усиления

Армирование позволяет повысить прочность бетонной стяжки под наклоном, обеспечит лучшее сцепление с основанием, не позволит слою деформироваться и сползать с этой поверхности. Упрочняют наклонные поверхности с использованием стальной арматуры сечением 4-5 миллиметров. Сначала нужно нарезать заготовки по размерам будущего основания из бетона.

Потом из заготовок собирают каркас усиления при помощи вязальной проволоки, связывая расположенные перпендикулярно прутья. Получается сетка с ячейкой 50-80 сантиметров. Также можно использовать уже готовую сетку для армирования.

Конструкция укладывается между маяками, на подготовленные неметаллические подкладки, которые обеспечат нужное расстояние между бетоном и арматурой. Бетон равномерно распределится под и над арматурой, что позволит защитить каркас от коррозии и воздействия внешних негативных факторов.

Подготовка бетонного раствора

Чтобы залить бетон под наклоном своими руками, необходимо использовать качественные материалы. Марка бетона определяется условиями эксплуатации поверхности и величиной нагрузки.

Выбор марки бетона в соответствии с интенсивностью эксплуатации:

- Цемент марки М400 – для стяжки внутри помещений

- Марка М500 – для дорожек, отмостки, зон отдыха

- Смесь М600 – для подъездных площадок для территорий, где постоянно движется транспорт и гаражей

Для заливки наклонных поверхностей используют цемент, мелкий щебень, речной просеянный песок и воду. Если был выбран цемент М400, то придерживаются таких пропорций: часть вяжущего вещества к четырем частям смеси гравия и песка. Экономить на цементе не стоит, ведь он обеспечивает прочность и другие характеристики – это важно, чтобы основание не пошло трещинами и в будущем выдерживал все нагрузки.

Сначала смешивают все сухие ингредиенты, потом вливают воду порционно до получения густой кашицы. Мешать бетон лучше всего с использованием бетономешалки – так можно сделать сразу большой объем смеси. Визуально в готовом бетоне не должно быть заметно неоднородных включений, песка.

Формирование бетонной поверхности

Занимаясь обустройством бетонной стяжки под наклоном, лучше всего заливать бетон в два слоя: сначала использовать смесь с большим содержанием щебня без тщательного разравнивания, во второй заход покрыть бетоном максимум через сутки, пустить смесь почти без щебня, пластом толщиной 2-4 сантиметра – бетон должен быть жидкий и легко распределяющийся по поверхности. Так удастся уменьшить расход материалов и существенно понизить стоимость всех работ.

Процедура заливки бетона под наклоном проста: когда раствор готов, его выгружают между маяками, равномерно распределяя по основанию так, чтобы уровень бетона не превышал высоту маяков. Лишний раствор удаляют специальными виброрейками: их кладут на опалубку и ведут по бетону, как по рельсам, выполняя возвратно-поступательные движения и постепенно утрамбовывая смесь. Процедура повторяется минимум 2-3 раза.

Плохо замешанный бетон виден сразу – он не хочет нормально стягиваться. Поэтому следующий замес нужно готовить с большим количеством волы. Некачественно перемешанная смесь также будет сразу видна. Утрамбовку бетона нужно делать обязательно, чтобы убрать пузырьки воздуха.

После заливки под наклоном бетон оставляют сохнуть, периодически разбрызгивая воду для увлажнения и исключения появления микротрещин.

Особенности обустройства уклона стяжки в душевой комнате

В душевых комнатах, банях стяжку под наклоном выполняют с определенными нюансами. Здесь важно позаботиться об укладке под бетон тепло- и гидроизоляционного слоя. Для теплоизоляционного слоя берут пеноплекс толщиной 30-50 миллиметров с плотностью минимум 35кг/см2. Подойдет и пенопласт толщиной 50-100 миллиметров, керамзит 150 миллиметров. Минеральную вату лучше не брать.

Для защиты бетона от влаги обычно используют рубероид либо гидроизоляционную пленку (толщина более 200 мкм). А в бетонную смесь добавляют пластификаторы, чтобы сделать наклонную плоскость более прочной и стойкой к воздействию влаги.

Перед тем, как залить бетон под наклоном в подобных помещениях, также выполняют упрочняющий каркас – хорошим выбором станет полимерная или металлическая сетка с ячейкой 50-80 сантиметров, из прута диаметром 3-4 миллиметра. К ней подбирают хомуты либо вязальную проволоку. Также стоит позаботиться про сливные элементы в наклонной поверхности, которые планируется установить в душевой.

Особенности обустройства наклонного подъезда к гаражу

Наклонный подъезд к гаражу обустраивается так же, как и создание пандуса для подъезда, отмостки. В данном случае речь идет о заливке пологой наклонной площадки для проезда авто и других средств с одного высотного уровня на другой. Чем более пологий пандус, тем проще его сделать, подъезд может быть прямым либо со спуском, поворотом, подъемом (устанавливаются бордюры).

Ширину пандуса обычно делают равной ширине ворот гаража + 30 сантиметров, для упрощения въезда на дальнем конце наклонную площадку расширяют. Оптимальная длина равна 5 метрам, но тут все решает владелец. В пандусе делают систему дренажа, уклон поверхности, перед порогом монтируют канавку с решеткой (для отвода воды). Со стороны гаражного пола часто монтируют пологий съезд (контрпандус).

При заливке наклонного подъезда к гаражу для отвода воды обязательно делают отмостку в виде бетонной или асфальтовой полосы с углом от здания. Обычно создают наклонный пол с углом 15-20 градусов, ширина отмостки колеблется в диапазоне от метра и до оптимального значения.

Уклон въезда должен быть не больше 10% — то есть, если есть высотный перепад в 10 сантиметров, то нижняя часть подъезда должна быть длиной в 1 метр. Для мелкозагубленных фундаментов на пучинистых грунтах часть грунта под строительством снимается и заменяется на материалы, пропускающие влагу, с дополнительной укладкой пенополистирола. Оптимальны нормы: высота въезда 20 сантиметров, уклон под углом 25 градусов.

Этапы по бетонированию наклонного пандуса:

- Выемка грунта на 40 сантиметров по размеру наклонной стяжки.

- Укладка первого слоя песка толщиной 15 сантиметров, утрамбовка, пролив водой, укладка второго слоя песка той же толщины, утрамбовка, пролив водой.

- Укладка щебня мелкой фракции до верха ямы (около 10 сантиметров).

- Отделение фундамента и стяжки полосой линокрома (если стяжка не будет привязываться к основанию гаража). Между рамкой ворот и стяжкой нужно оставить зазор около 3 сантиметров.

- Изготовление трехсторонней опалубки из фанеры или досок толщиной минимум 25 миллиметров. Монтаж конструкции.

- Прокладка утеплителя на щебеночную подушку – обычно это экструдированный пенополистирол толщиной 5 сантиметров.

- Монтаж арматурного каркаса, заливка основной массой бетона толщиной 15 сантиметров с виброуплотнителем. Бетон готовят из материалов в пропорции: часть цемента, 3 части песка, 5 частей щебня.

- Монтаж сетки с ячейкой 5 на 5 сантиметров, заливка бетоном без щебня (пропорция: часть цемента, 4 части песка). Выравнивание доской, железнение бетона (высыпание сухого цемента на сырую стяжку).

- Прочность бетон наберет в течение 15 дней, первые 5-7 дней его желательно поливать водой, снова накрывая пленкой. Потом возле наклонной стяжки нужно смонтировать дренажный водоотвод.

Заливаем бетонные полы в бане с уклоном для слива пошаговая инструкция

Для качественного выполнения наклонной поверхности сначала нужно удалить плодородный слой грунта, очистить все, утрамбовать. Отверстие сливной трубы затыкают пробкой, вокруг него монтируют ограждение из досок или рубероида. Участок нужно засыпать песком пластом 10-12 сантиметров, утрамбовать. Сверху насыпать гравий или щебень таким образом, чтобы он утрамбовался в песок (толщина слоя около 15 сантиметров).

Далее нужно демонтировать короб, который ограждает патрубок канализационного слива, вокруг него пространство заполнить бетоном с пенопластовой крошкой. Застелить рубероид (или гидроизоляционную пленку толщиной минимум 200мкм) внахлест 12-15 сантиметров, стыки промазать теплой битумной мастикой, завести слой рубероида, приклеить по периметру помещения к стене на высоте примерно 20 сантиметров. Для сливного патрубка оставить отверстие в гидроизоляции, тут же смонтировав нижнюю часть сливного трапа.

На рубероид вязальной проволокой монтируют металлическую сетку для армирования ячейками 5-8 сантиметров. На сетке размещаются маяки (на горке из гипса) с шагом уровней не более 2 см.

Для заливки наклонной поверхности бетон готовится со специальными присадками – сфера строительства сегодня предлагает качественные гидроизоляционные добавки (Кристалл, Пенетрон и т.д.), которые улучшат структуру раствора и защитят от влаги.

Производится заливка бетона под наклоном, раствор разравнивается правилом и кельмой, распределяется по маякам. Бетон нужно утрамбовывать, чтобы ушли воздушные полости. Потом наклонной стяжке дают возможность набрать первичную прочность (около 7-10 дней) и укладывают утеплитель, а на него – еще один слой арматурной сетки. Потом опять устанавливаются маяки и заливается выравнивающая стяжка слоем бетона 50-60 миллиметров, трамбуется.

На высушенный бетон наносят гидроизоляционную пропитку, укладывают декоративную отделку (обычно это керамическая плитка).

Заключение

Правильно выполненная заливка бетона на наклонной плоскости позволит получить качественную, прочную, надежную и долговечную поверхность, которая выполнит все возложенные на нее функции и выдержит разного рода нагрузки. Все работы вполне возможно провести своими руками, заранее сделав правильные расчеты и подготовив нужные инструменты, материалы, приспособления.

Читайте также: