Заливка бетона в америке

Обновлено: 28.04.2024

Варианты строительства домов в Америке и России сильно отличаются. У нас любой уважающий себя строитель готов заложить как можно больше арматуры для крепкости фундамента, а за границей все делают иначе, экономят материалы. Сегодня как раз на примере и расскажу об отличиях в возведении монолитных конструкций.

Как делают у нас и сколько это простоит

На этапе строительства фундамента, если он заливной и основательный, наши рабочие используют арматуру. Толстые пруты, перевязанные в прочную конструкцию обязаны сделать основание дома прочным на века. Только удовольствие это дорогое. На фундамент уходит огромное количество металла и средств на его покупку. А если заложить ржавые отработанные материалы, неправильно выполнить обвязку или сэкономить — такой дом долго не простоит, он пойдет трещинами.

Поэтому экономить не стоит, тогда дом будет жить долго. Все монолитные конструкции в жилом строительстве так и выполняют. Только тяжелонагруженные элементы транспортных развязок или военные сооружения строят немного иначе, там не используется арматура. Наши, как раз, в этом плане применяют «новинку» — бетон с последующим натяжением. В Америке эта технология давно не новая, так строят повсеместно, да еще многие смеются над русскими, что мол, мы глупые везде арматуру пихаем. Но давайте разберемся, как строят у них.

Как закладывают фундамент в Америке

Как вы поняли из слов выше, в Америке арматуру не используют. Вместо нее выполняют уже «post-tension» технологию, которая расшифровывается, как «бетон с последующим натяжением. Звучит странно, но выглядит интересно, а главное надежно.

Как выполняется закладка: по периметру будущего здания выполняется опалубка, куда укладываются в пластиковой упаковке (обработаной специальным составом) металлические канаты, устойчивые на разрыв и натяжение. Заливается бетон и после его высыхания уже начинаются основные манипуляции.

Причем часто бетон во время высыхания растрескивается и на это никто не обращает внимание, поскольку все будет исправлено уже при дальнейших работах.

Когда же бетон полностью высыхает, арматурные каналы с тросами обжимают, их закрепляют на торцах опалубки при помощи анкеров и спецустройств.

Анкерный зажим фиксируется дополнительно, после этого приступают уже к натяжению бетона. Когда нужные показатели по манометру достигнуты, то фундамент готов к использованию.

Такая технология позволяет создавать плиты небольшого по толщине размера без потери прочности, даже на тяжелонагруженных объектах. Этого нельзя добиться методом из России, нам всегда нужно больше раствора.

Единственный минус — такие конструкции имеют напряжение, не то, что в розетке )))), поэтому их нельзя резать, сверлить и подвергать деформации.

Поездка по скоростным автострадам американских штатов, да и по проезжей части местного уровня, повергает каждого путешественника в умиление и состояние глубокой зависти. Поверхность трасс настолько чистая и ровная, гладкая и ухоженная, обустроенная и удобная, что создает полнейший комфорт каждому водителю. Без лишних комментариев можно добавить, что бетонные дороги в США считаются идеальными.

Почему в Америке бетонные дороги

Необходимо заметить, что такие покрытия отличаются долговечностью. Секрет весьма простой – скоростные автомагистрали в Америке, как и иные дороги, изготовлены из бетона. И рассчитаны они на большие уровни нагрузочных воздействий и пропускные возможности.

Значительные осевые нагрузки и высокий уровень интенсивности движения заставили инженеров подбирать альтернативные асфальтовым покрытиям решения. Бетон представляет собой оптимальный вариант для обустройства дорожных покрытий, потому что может выдержать существенные нагрузки, отличается значительным запасом по прочности, успешно противостоит колейному деформированию, не поддается воздействию резких изменений температурного режима.

Главным отрицательным моментом дороги из бетона является длительный период укладки покрытия и усложненные ремонтные работы.

Стоимость полотна из бетона существенного отличия от асфальта не имеет (здесь подразумевается капитальное строительство подъездных путей).

Подготовка основания дороги

Процесс состоит из следующих этапов:

- Сначала выгребается порода, глубина канавы при этом достигает одного метра. Ее не перевозят, так как могут использовать при обустройстве насыпей или облагораживания зон. При выполнении ремонта снимается отслужившее свои сроки покрытие.

- Выкладывается подушка под дорогу. Как правило, для этого применяют гравий, глину или песок. Слои сильно трамбуются, чтобы не расползались.

- Любой заложенный в основу слой проливают водой и хлоридом кальция. С этой же целью может применяться раствор извести. Затем бульдозером со специальным приспособлением основу перепахивают и вновь уплотняют. Попавшая внутрь известь удерживает влагу, не давая ей возможности испаряться. Таким образом, подушка находится в постоянном состоянии влажности и не проседает. На практике уже доказано, что уровень работоспособности такой основы на восемьдесят процентов выше обычной.

- Утрамбовав подушку, выкладывают асфальт двойным слоем, по пять – семь сантиметров. Для такого процесса имеются свои причины. Бетон отличается хрупкостью к провалам, при просадке грунта трескается, а ремонту поддается сложно. Основной причиной для просадок почвы является вода. При укладке под бетонное покрытие асфальтового слоя, выравнивается поверхность, удаляются любые предпосылки к просадкам, потому что асфальтовый слой сильно уплотняется, занимая небольшие ямки и трещины. Кроме того, он представляет собой гидроизоляционный слой для воды, не давая ей возможности проникнуть под бетон по термошвам бетонных стыковочных участков.

- Процентное отношение влаги, находящейся в обустроенной подушке, будет меняться слабо из-за содержания извести. Получается, что дорожное полотно не будет просаживаться. А если это произойдет, то образуется ровная монотонная яма, езда по которой будет приятной. Кстати, трещины от этого в бетонном основании не появятся, и все это благодаря асфальтовому слою.

Монтаж арматуры

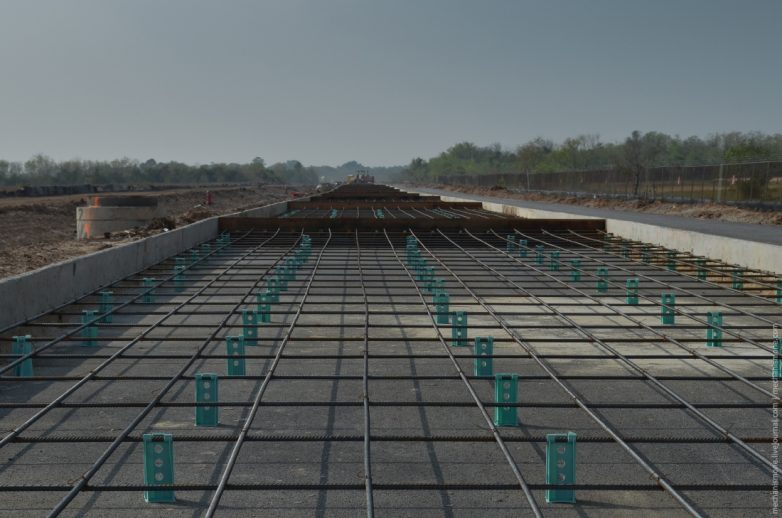

Подготовив основу, начинают закладывать арматурный каркас. Как правило, для этого используют стальные прутья, диаметр которых составляет 1.6 см. Арматуру собирают возле места строительства, выставляют на подставки из пластикового или металлического материала. В идеальном варианте каркас должен находиться в первой половине бетонного слоя от верхнего уровня. Проще говоря – несколько выше середины заливаемого слоя.

Для этого имеется две причины. Если укладка арматуры ведется рядом с поверхностью, то прутья могут подвергнуться коррозии от недостаточного количества укрывного слоя. Закладка на большую глубину тоже нежелательна – стальной материал не сможет создать защиту бетонной основе от трещин в ее верхних слоях.

Арматурные пруты поступают на место строительства дороги восемнадцатиметровой длины. На стыках их необходимо укладывать с нахлестом, определяемым инженерными расчетами. За всю историю строительных работ была создана теория, исключающая нахлесты арматуры по ширине дорожного полотна в одной точке.

Специалисты в большинстве случаев пользуются шахматным шагом.

Арматурные пруты в бетонную основу применяются с целью распределения нагрузочных усилий и недопущения образования трещин в дорожном слое. Процентное содержание стали в поперечном сечении дороги доходит до 0.6 %, а в продольном – 0. 85 %.

Как правило, трещины в дороге появляются с шагом в один – три метра, по направлению, перпендикулярному движению транспортного потока, потому что машины своими колесами давят на покрытия во время движения.

В местах, где стресс бетонного натяжения больше допустимого расчетного значения нагрузки, образуются трещины. Бетон в натяжении ведет себя плохо, но это компенсируется поведением стального материала.

Уже давно определено линейное соотношение числа и расположения трещин в основании к количеству стали, заложенной в стяжку. Практически установлено, что от понижения площади контактирования стали и бетона, увеличиваются промежутки между трещинами.

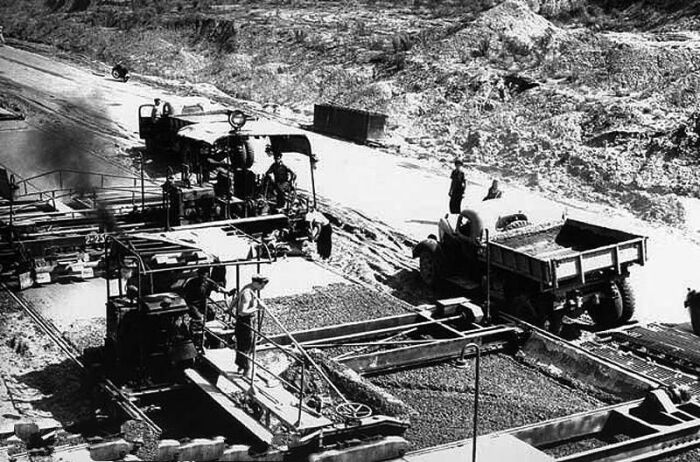

Заливка

Процесс устройства бетонной дороги продолжается. Бетоноукладчик выполняет заливку определенного участка. Во время укладки бетон активно трамбуется виброустановками, чтобы максимально удалить из него воздух, понижающий бетонную прочность.

За один проход укладчик заполняет участок, выделенный предполагаемыми температурными швами, чтобы получился монолит, не имеющий стыков. В качестве смеси применяют бетон класса III, потому что его частицы более мелковатые. Но при этом необходимо помнить, что от них увеличивается тепловая отдача, что создает определенные проблемы при выдержке бетонной смеси. Температура окружающего воздуха оказывает значительное влияние на появление трещин.

В районах с жаркими климатическими условиями укладку бетона стараются выполнять в ночное время, чтобы смесь медленней теряла влагу. Оптимальный диапазон температур при укладке – от десяти до двадцати пяти градусов тепла. Если работы выполняются в дневное время, то строителям приходится поливать бетонный слой, чтобы во время затвердевания на нем не образовывались трещины. Следует помнить, что излишки влаги понижают прочность бетона, так что во время поливки пользуются собственными технологическими секретами. Зачастую бетон просто укрывают полиэтиленом.

Еще один фактор, оказывающий сильное воздействие на монолит и его эксплуатационный период – тип применяемой щебенки. Дело в том, что речные камни или карьерный щебень отличаются прочностью, гибкостью, термической расширяемостью. Следует такую особенность принимать во внимание, чтобы не переделывать свою работу.

Под заливку каждого участка устраиваются бетонные цилиндры, размеры которых составляют 10 (15) см в диаметре и 20 (30) – по высоте. Их оставляют возле каждого участка, через трое суток перевозят в лабораторию и разбивают, чтобы определить показатель прочности залитого участка.

Такая процедура необходима, чтобы определить соответствие готового участка требованиям стандартов. При этом следует для цилиндров соблюдать условия, устраиваемые для залитого бетона. Участки, не прошедшие тестирование, необходимо демонтировать и переделать.

Оптимальная толщина бетона – около тридцати сантиметров, на второстепенных дорогах этот показатель может быть снижен до 20 см. Практически доказано, что такая основа отлично держит нагрузку, не нуждаясь во втором металлическом каркасе. Если толщину слоя увеличить, то появятся трещинки, потому что находящейся внутри стали окажется маловато. А если слой уменьшить, то основа из бетона будет разрушаться автомобильным транспортом.

Выполнив проход, укладчик бетона наносит шероховатости на поверхность, которые помогают стекать воде во время осадков, улучшают коэффициент сцепления автомобильных шин с покрытием дороги. Бывает, что такую работу делают не сразу, а нарезают насечки специальной машинкой. Чаще всего это происходит при строительстве монолитных мостов.

Залив дорогу, делают надпись, когда данный участок был сделан. Потом эти сведения пригодятся в ремонте. Кроме этого, указанная дата позволяет точно открыть проезжую часть для движения автотранспорта, и в первую очередь – дорожной техники, необходимой для дальнейшей работы.

Считается, что бетон должен пролежать не менее семи суток, не подвергаясь нагрузке. Потом по таким участкам можно пропускать легкую технику. Окончательную прочность бетон набирает через четыре недели, и если по каким-либо причинам раньше этого срока по дороге проходит большегрузная техника, то структура бетона повреждается полностью.

В случае острой необходимости переезда тяжелого автомобиля на бетонную основу насыпают толстый песчаный слой либо выкладывают специальные маты.

После указанного срока дорожное покрытие готово к эксплуатации. Без ремонтных работ капитального характера оно легко прослужит не менее двадцати пяти лет.

Здесь детально рассмотрен процесс укладки бетонного покрытия двухполосной дороги, рассчитанной на высокий поток грузовых машин.

Пишет блогер mechanismone: Высокие осевые нагрузки и большая интенсивность движения, вынудили инженеров искать альтернативные асфальту покрытия. Бетон является наиболее рациональным материалом для строительства дорог, т.к. способен выдерживать большие осевые нагрузки, имеет больший запас прочности, устойчив к колейной деформации и невосприимчив к температурному режиму окружающей среды. Из ведущих минусов бетонного покрытия – более продолжительный срок укладки дорожного полотна и более сложный процесс ремонта. Цена бетонного дорожного полотна не отличается значительно от асфальтового покрытия (при условии капитального строительства дороги).

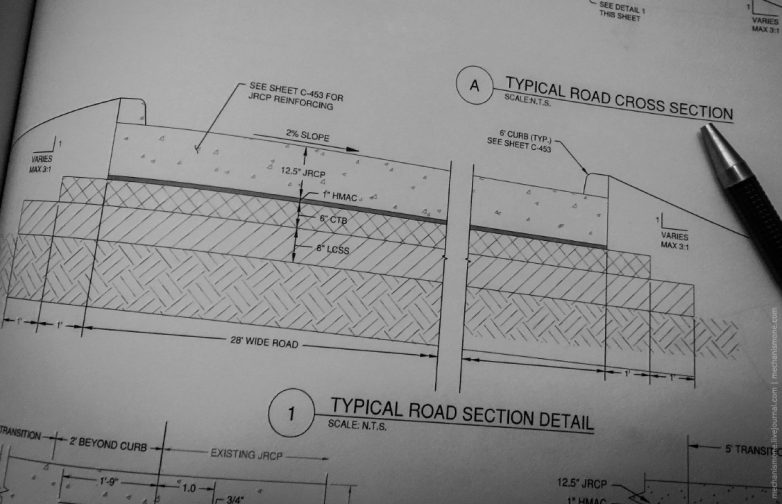

Итак, наша задача: построить двухполосную дорогу со всеми инженерными сооружениями и коммуникациями, шириной 8.5 метров, под углом по поперечному сечению 2%, протяженностью 1 586 метров, оставаясь в рамках бюджета, который составляет $4.4 млн.

1. Прежде, чем рассказать о процессе укладки бетона, я сделаю отступление, и коротко расскажу о коммуникациях, т.к. многим это интересно.

Первым делом строители прокладывают коммуникации и строятся инженерные сооружения. Все коммуникации укладываются параллельно дорожному полотну. Дорога не имеет никаких пересечений и укладывается на незастроенном участке земли, поэтому бурение под существующими дорогами или коммуникациями для прокладки наших коммуникаций не требовалось. Все было уложено открытым способом при помощи открытых траншей и лопаты.

2. В данном случае необходимо проложить три вида коммуникаций:

А. Линию дождевой канализации. Канализация будет уложена под углом 0.33%, с отступом 3 метра от края дороги. Диаметр полимерной трубы SDR26 составляет 20 см. В связи с тем, что канализация будет изолированной с прямым стоком в коллектор, а полотно дороги так же будет иметь прямой сток в искусственное озеро через дренажные канавы, увеличение диаметра трубы не требуется.

Б. Пожарную линию с пресной водой под давлением. Линия укладывается с отступом 6 метров. Трубы укладываются горизонтально, на глубине 3.5 метра (т.к. линия будет с постоянным давлением, то наклон не требуется). В качестве трубы используется C-900 Polyvinyl Chloride Pipe, диаметром 30 см, с максимальным давлением до 1137 кПа (165 psi). Постоянное давление в пожарной линии будет составлять 241 кПа (35 psi).

В. Кабельный канал диаметром 10 см (полимерная труба) для последующей укладки кабеля фонарного освещения.

3. После прокладки коммуникаций строители готовят дренажные канавы V-образного сечения, с каждой стороны дорожного полотна. Ширина канав составляет 12 метров, продольный угол дна траншеи – 3%, крутизна откосов 3:1. Глубина канавы составляет 3 метра.

4. Ну а после этого начинается подготовка к укладке бетонного полотна. В данном случае заменять грунт не требовалось, т.к. находящийся на месте строительства грунт способен выдерживать нагрузки до 1 800 кПа (260 psi).

5. После того, как верхний слой плодородной земли убран, дорожное полотно выравнивается по уровню пролегания будущей дороги при помощи грейдеров. Ширина дороги составляет 8.5 метров, а основание дорожного полотна составляет 9.75 м. т.е. все подготовительные работы грунта проводятся на ширине полотна равного 9.75 м. Первым делом естественный грунт стабилизируется. Машина для переработки и восстановления грунта (на фотографии ниже) срезает 20 см верхнего слоя почвы, после чего в грунт добавляется смесь извести и цемента в пропорции 4%-6%. Все это называется LCSS (Lime-Cement Stabilized Subgrade). Делается это для того, чтобы удержать постоянной процент влаги в почве и не дать почве изменять объем. Такая мера предотвращает появление трещин на полотне дороги из-за осадков. Затем по полотну дороги проходит каток-виброуплотнитель грунта. Процент добавки цемента и известкового раствора определяется в лаборатории в процессе дизайна будущей дороги.

6. Затем на утрамбованный слой известковой почвы укладывается слой смеси мелкого песка с цементом и водой, толщиной 15 см. Этот слой так же утрамбовывается виброкатком. Такая смесь твердеет, формируя твердое покрытие с высокой плотностью. В отличии от традиционных способов подготовки грунта (насыпи песка и щебня) такой способ значительно снижает толщину необходимой насыпи, он невосприимчив к изменению процента влаги, а так же способен выдерживать намного большие нагрузки с минимальной деформацией. Этот слой называется CTB (Cement Treated Base).

7. Теперь строители приступают к укладке асфальтобетонного выравнивающего полотна, толщиной 3 см. Многие считают, что асфальт укладывается как мембрана, задерживающая влагу. В различных источниках можно встретить данное объяснение, в том числе, и в моей предыдущей заметке. На самом деле, это частичная правда, точнее половина задачи которая ставится перед асфальтом и которая оглашается для всех интересующихся. Вторая половина проблемы, которую решает асфальт не имеет к влажности никакого отношения. Асфальт укладывают как «простыню» для бетона. Задача асфальта снизить нагрузки, которые испытывает бетонное полотно в момент набора прочности, а так же из-за погодных условий (расширения и сжатия в течении жизни полотна).

8. Проще говоря, бетону намного легче ерзать по асфальту в моменты температурного расширения или сжатия, чем по геотекстилю и почве, что в свою очередь предохраняет бетон от появления погодных трещин на поверхности дороги, т.е. удлиняет жизнь дорожного полотна. И именно эта причина отмечена в книгах по эксплуатации бетонных покрытий Департамента транспорта, к слову заметить, эта причина так же отмечена в СНиПе Минтрансстроя (ВСН 139-80). Помимо этого, естественно, используются швы расширения, и искусственные надрезы в теле бетона. Этот слой называется HMAC (Hot Mix Asphalt Concrete). Весь этот сэндвич на практике выглядит вот так.

9. В теории, по асфальту, из-за тонкости слоя, запрещено передвигаться на тяжелой технике. Связано это с тем, что покрытие должно быть гладким, без трещин и разрывов, которые могут случиться при поворотах малого радиуса или маневрах груженной техники. На практике, инженеры проверяют качество подушки и загоняют всю тяжелую технику на покрытие. Если где-то пойдут трещины или провалы — участок будет срочно переделываться. Лучше переделать сейчас, чем позднее ломать бетонное покрытие и ремонтировать подушку. Сам по себе асфальтобетон без проблем переносит нагрузки тяжелой техники. Как ни крути, гарантийный срок службы дороги — 15 лет, и все ремонтные работы по гарантии подрядчик будет выполнять за свой счет. Миксеры, а ну брысь на асфальт!

10. Теперь предстоит подготовить арматуру. Арматуру можно уложить двумя способами:

А. Использовать индивидуальные прутья арматуры, которые будут перевязаны между собой при помощи стальной проволоки.

Б. Использовать сварную решетку.

В данном случае используется первый вариант. За мою практику (правда дорогами я занимаюсь крайне редко) я никогда не видел кого-либо, кто бы использовал сварную решетку (мосты не в счет).

11. В качестве арматуры используется арматура No. 4 (диаметр 12.7 мм), с шагом 30 см в поперечном сечении, и 60 см в продольном сечении. Арматура укладывается на глубине 15.5 см (1/2 от толщины заливаемого бетона). Придумать что-то новое в дизайне арматуры дорог не получится, т.к. коды укладки арматуры продиктованы департаментом транспорта штата Техас. Инженеру лишь нужно разобраться с размерами дороги, далее все расчеты идут по таблицам.

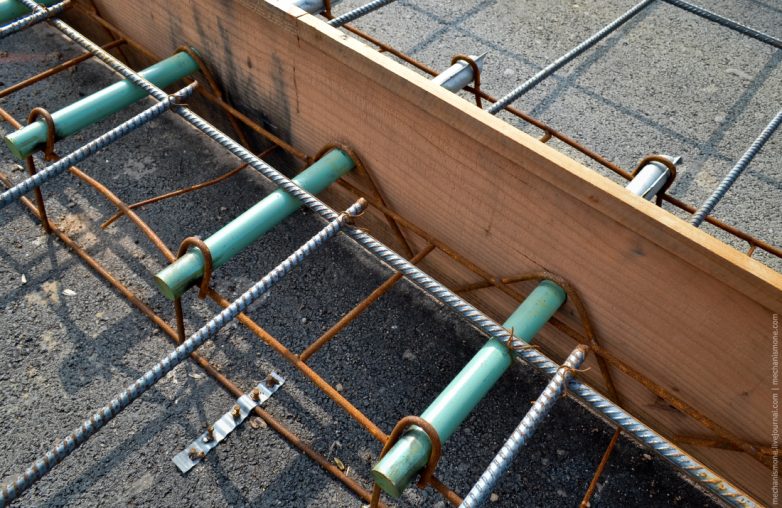

Плиты бетона соединяются между собой стальными штырями с дополнительным армированием. Делается это для исключения образования ступенек и частично для передачи нагрузки с одной плиты на другую при пересечении машиной шва.

12. Поперечные швы расширения укладываются каждые 12 метров, с последующим надрезом верхней стороны бетона через каждые 4 метра. Надрезы делаются дисковой пилой с алмазным диском. Глубина надреза – ¼ толщины бетона. После надрезов выемка заполняется герметиком. Надрезы делаются через 4 часа после окончания бетонных работ на месте будущих надрезов. Надрезы необходимо сделать, как только бетон стал достаточно твердым. Их задача – контроль трещин, которые появятся со временем в теле бетона из-за нагрузок.

13. Монтажные швы в данном случае не использовались, из-за малых размеров дороги, продольный шов расширения укладывается по центру дорогу, на протяжении всей ее длины, разделяя две полосы движения между собой. Данная схема укладки швов приемлема лишь в данной ситуации. При укладке более толстого слоя бетона, более широкой дороги, и более холодных климатических условиях, швы будут укладываться совсем с другими расстояниями относительно друг друга.

14. Ну, и после того, как все закончено, наконец можно начать процесс заливки бетона. Толщина дороги в данном случае – 32 см, использовался бетон прочностью 55 000 кПа (8 000 psi).

Бетон укладывается при помощи бетоноукладчика-вибратора. В связи с тем, что дорога очень короткая и узкая, массивный гусеничный укладчик-распределитель со скользящими формами был не нужен. Вместо громоздкой машины было решено использовать малый укладчик-вибратор на катках (разравнивающих брусьях). Боковая опалубка дороги является металлической, щиты рельс-форм были прочно закреплены и соединены между собой. По этим «рельсам» и передвигается укладчик на своих виброкатках. Процесс его работы показан на фотографиях 4 и 6.

15. Разгрузка бетонной смеси из миксера происходит прямо на асфальт, который предварительно увлажняется. Виброукладчик выравнивает бетон по уровню опалубки. Процесс не требует наличия большого штата рабочих.

16. Бетонное покрытие текстируют вручную, при помощи выравнивающей рейки. Данная мера вынужденная, т.к. бетоноукладчик не имеет скользящих форм. Такая обработка придает поверхности шероховатость, что увеличивает сцепление колес автомобилей с покрытием дороги и снижает шум.

17. После того, как бетон уложен, по краю полотна устанавливают скобы для будущих бордюров. Для скоб используется арматура No. 5 (диаметр 15.8 мм). Отступ от края – 7.5 см. Высота будущего бордюра составляет 15 см. Ширина бордюра – 18 см. Бордюр будет залит специальной машиной позднее, единым непрерывным монолитом на всем протяжении дороги.

18. После того, как смесь уплотнена, по поверхности бетона распыляется изолирующая смесь. Ее задача — предотвратить испарение влаги с поверхности бетона. Делается это для того, чтобы позволить бетону набрать необходимую прочность без необходимости распыления дополнительной воды по его поверхности, или покрытии его геотекстилем. Эта мера локальная, связана с тем, что бетон укладывается при температуре +28С. Данная смесь задерживает 80% испарения, что является приемлемым показателем для требуемого набора прочности.

19. Конечно, иногда случаются казусы. Например, как только я оказался на строительной площадке, из строя вышел укладчик. Приостановить работу было нельзя, поэтому было решено использовать запасной укладчик на ручной тяге. Укладчик аналогично устанавливается на опалубку. Движение осуществляется за счет лебедок и стальных тросов, которые крепятся к опалубке. Качество работы от этого не изменяется, изменяется лишь время и бюджет, требуемое на укладку, и изменяется оно не в лучшую сторону. Вместо планируемых 8 часов укладка 1 200 метров заняла 13 часов. Ручной укладчик так же на второй фотогафии.

20. На всем протяжении работ лаборанты берут пробы бетона: на заводе, затем после каждого замеса миксера, а также непосредственно на строительной площадке. При взятии пробы бетон заливается в пластиковый цилиндр, диаметром 15 и высотой 30 см. Цилиндры будут испытаны на сжатие в лаборатории через 3, 7 и 28 дней, для определения прочности бетона. Если результат будет неудовлетворительным, дорогу придется демонтировать и переделать.

21. Как правило, дорогу открывают для легкой строительной техники через 7 дней, ограничивая проезд грузовиков и тяжелой техники. Для них есть проселочная времянка слева. После истечения 28 дней, дорога будет открыта и готова к полной эксплуатации. Строительство всей дороги заняло у меня 9 месяцев в неторопливом режиме с минимальным штатом рабочих. По завершению работ вся территория была облагорожена травой, дно дренажных канав было засыпано крупным гравием, для предотвращения эрозии. Про дорожную разметку и знаки я так же не забыл, все было нанесено и установлено в нужных местах.

Такой строительный материал, как бетон, известен во всем мире. Прочный и долговечный, он широко применяется при укладке дорожного покрытия. Что же касается количества дорог, сделанных из бетона, то здесь лидирует Америка – от общего объема их здесь 65,3 процента, в Китае этот показатель составляет 63%, в Германии – около пятидесяти процентов. В России их предельно мало – от 1% до 2,6%. В чем же причина нелюбви к бетону в плане строительства дорог у нас в стране?

Несмотря на то, что автотрассы из асфальта способны рассыпаться, даже если трафик на них будет минимальным, бетонок очень мало. Как правило, это экспериментальные отрезки в Сибири, Подмосковье, на дальнем Востоке еще советских времен или ВПП (взлетно-посадочная полоса).

1. Как и где появились первые бетонки

Изначально дороги из бетона стали делать в конце девятнадцатого столетия в Соединенных Штатах. Первая бетонная дорога была проложена в 1893 г. В тридцатых годах прошлого столетия покрытие уже стало использоваться и в европейских странах, в том числе в Германии. Тогда там активировалось строительство автобанов. Один из автобанов, сооруженных в 1936 г., спустя 85 лет с момента строительства и сегодня активно эксплуатируется.

2. В чем преимущества бетонных дорог

Несмотря на то, что первоначальная смета на бетонку несколько выше, она окупается достаточно быстро. Но даже изначальную цену можно снизить. В сезон битум становится дороже приблизительно вдвое, а цемент можно закупить и заранее.

В первую очередь получается значительная экономия на обслуживании такого покрытия. Если обычная асфальтовая дорога 1-й категории стране обходится в сумму около 4 000 000 рублей (и это исключительно на содержание, о ремонтных работах речь не идет), то на бетонную дорогу было бы достаточно половины этой суммы.

Второй момент – это продолжительность срока службы бетонок. Он в два-три раза больше. Что касается асфальтовой дороги, то без ремонта ее можно эксплуатировать максимум двенадцать лет. Но такой результат бывает далеко не всегда. В большинстве случаев уже спустя восемь лет нужен ремонт, тогда как в случае с бетонными автодорогами этот показатель увеличен до двадцати пяти лет.

Но мы уже знаем пример с Германией, да и в других государствах, если дорога была построена в соответствии со всеми правилами и с соблюдением технологического процесса, она не выйдет из эксплуатации и спустя тридцать или пятьдесят лет.

3. Почему в России не кладут бетонку

Все связано непосредственно со строгостью или сложностью технологии. Хотя по сути сложного ничего и нет, если бы у нас было достаточное финансирование. В случае с асфальтовым дорожным покрытием подрядчики научились выходить из положения. Но то, что хорошо для этого типа дорог, для бетонки не подходит.

Прежде всего, укладка требует цемент конкретной марки, который в России на сегодняшний день практически не изготавливается. Эти два процесса взаимосвязаны: бетон не делают, так как нет требуемого сырья, а цемент – потому что не строят бетонки. Проблему решить можно, если подойти к вопросу ответственно – производить высококачественный цемент.

Кроме этого требуется спецтехника. Приобретать ее, чтобы она просто простаивала, нет никакого смысла и делать это, само собой разумеется, никто не будет. Конечно, у отдельных подрядчиков эта техника в наличии есть. Обычно эти компании специализируются на строительстве взлетно-посадочных полос, которые делаются все без исключения из бетона.

А так, до того момента, пока не будет крупных заказов и определенного плана на строительство бетонных трасс, подрядчики не станут вкладывать взятые в кредит средства в закупку спецтехники. Вот и получается все отдельные аспекты строго взаимосвязаны между собой.

Плюс ко всему дело еще и в ответственности, в строгом соблюдении технологий. Например, при их нарушении во время асфальтной укладки, дорогу ведет, возникнет колейность, просадка, в итоге покрытие будет рассыпаться. Обычно это все происходит постепенно, и конечная стадия наступает после того, как заканчивается срок гарантии. Да и с ремонтом в этой ситуации несколько проще, так как для начала можно выполнить и кусочный ремонт или ямочный, снять верхний слой и покрыть полотно новым.

Нарушение технологии приготовления смеси уже в первые годы эксплуатации бетонной дороги даст о себе знать / Фото: bz-berlin.de

Что касается бетона, то здесь ситуация совсем другая и такие решения не помогут, их вообще нельзя применять. Например, при неверном приготовлении смеси бетон начнет слоиться. Частички покрупнее окажутся внизу, помельче – наверху. Соответственно верхний слой бетона будет крошиться. Все это происходит стремительными темпами. Разрушение заметно в течение первых нескольких лет с начала эксплуатации трассы. Были и такие случаи, что бетонка в течение одной зимы полностью разрушалась, приходила в негодность.

При неверном армировании швов, вода будет скапливаться, образовывая лужи, а они, в свою очередь, не уйдут к основанию, как в случае с асфальтом. Подрядчик очень рискует. Ему нужно предложить самую низкую цену для выигрыша тендера, а затем работать, причем качественно, в условиях недофинансирования.

4. Особенности эксплуатации и ремонта дороги из бетона

Что касается ремонта бетонки, то провести его довольно сложно. Ремонт ямочного типа здесь невозможен в принципе. Бетон следует убирать на внушительном дорожном отрезке и проводить новую укладку. Это большой риск. Слишком высока цена. Брать на себя такую ответственность желающих мало.

В том, что в городах и небольших населенных пунктах продолжают и дальше укладывать асфальт, большую роль играют именно особенности восстановительных работ и возможность проводить ремонт ямочного типа. В случае с бетонками и муниципалитетам, и населению любые работы с коммуникациями, расположенными под землей, обходились бы слишком дорого.

Эксплуатировать бетонку после укладки можно не ранее, чем через два-три дня после ее укладки. Бетон должен полностью просохнуть и обрести нужную прочность. После укладки асфальтного покрытия машины по нему могут передвигаться уже спустя восемь часов.

Зима – это еще один камень преткновения. Бетонкам требуются особые реагенты, стоимость которых в восемь раз превышает цену на традиционные, используемые у нас повсеместно. Но этот момент нельзя назвать слишком проблемным, если учесть, что на обслуживание бетонного дорожного покрытия требуется вдвое меньше средств, а реагенты нужны не всегда и не везде.

Также вопрос вызывают шины с шипами. У нас в стране их используют большинство водителей, а как шипы влияют на бетон, статистика не показывает. Дело в том, что шипованная резина в Европе, Китае и Соединенных Штатах востребована не так сильно.

5. Заключение

В целом же у бетонных дорог намного больше положительных сторон, нежели отрицательных. Во-первых, у бетонок выше коэффициент сцепления с колесами автотранспорта, чем у асфальтового покрытия. Не существует сейчас и проблемы, связанной с сильным шумом во время передвижения по бетону. В наши дни есть много современных покрытий, способных сделать такую дорогу практически бесшумной, если в этом есть необходимость.

В летний период, когда стоит сильная жара, на бетонке от большегрузов не остаются колеи, в отличие от асфальта. Во втором случае битум плавится, что и приводит к такому эффекту.

В Советском Союзе бетонки не прокладывали в связи с тем, что это направление промышленности находилось в упадке. Да и бетон тогда был необходим для строительства зданий, жилых домов. Битум же является продуктом нефтепереработки, а нефти в огромном государстве всегда было много.

В Америке большинство парковок сделаны из железобетона. Такие парковки намного более целесообразны в эксплуатации в сравнении с асфальтовым покрытием. Асфальтовое покрытие в теории может прослужить 25 лет, но это только в теории. На практике же уже через 3-5 лет асфальт приобретает серьезные трещины, и если должного ухода нет, то эти трещины превратятся в ямы. Через 5-7 лет, даже при должном уходе, асфальт потребует первых заплаток. Железобетон в свою очередь не требует ухода, а трещины в бетоне легко контролируются.

Поэтому в долгосрочном плане, согласно, к примеру, исследованием Ассоциации Бетонных Покрытий штата Миннесота, железобетонные покрытия экономят от 13 до 28% расходов бюджета из-за отсутствия ремонта, а бюджет ухода за покрытием сокращается на 75%. Средняя продолжительность жизни асфальта, согласно тому же исследованию, составляет 15.5 лет, а бетона – 27.5 лет. К слову сказать, я специально посидел и почитал исследования из штата Минессота, а не из Техаса, потому как в комментариях есть довольно много любителей покричать, что бетон в холодных условиях ведет себя ужасно, - да нет, не ведет, если его правильно уложить. В южном климате бетон живет еще дольше.

Но это все теория, а мы же вернемся к ремонту парковочной площадки.

Первом делом необходимо подготовить грунтовое основание, потому как именно оно возьмет на себя всю нагрузку. В связи с тем, что у нас была открытая траншея - она засыпается естественным грунтом, после чего уплотняется ковшом экскаваторa. Замечу, что такой фокус пройдет только при использовании тяжелой техники, 45-ти тонный экскаватор вполне справляется с этой задачей.

После того как траншея засыпана, лишний грунт убран, и площадка приведена в порядок, мы приступаем к трамбовке подушки основания. Подготовка подушки очень важна, потому как если плохо подготовить грунт, под давлением и весом он продолжит осадку, что повлечет за собой деформацию покрытия, трещены и провалы.

Толщина всей подушки – полметра. Сначала трамбуется 15 сантиметров естественного грунта. Для этого используется ручные виброплиты. В связи с ограниченным пространством и малой площадью работ применение полноразмерного катка-вибратора нецелесообразно.

Плотность естественного грунта должна составлять как минимум 95% от максимальной, которая определяется в лаборатории. Стоить отметить, что для достижения такой плотности почва должна иметь определенную влажность, поэтому перед работами почву нужно увлажнить, если стоит жаркая погода. В процессе уплотнения каждого слоя подушки лаборанты замеряют плотность грунта и процент содержания влаги в нем.

Следующий слой подушки это еще 15 сантиметров песка, перемешанного с цементом. 1 тонна песка имеет в себе 7% цемента, и оптимальное содержание влаги для достижения плотности в 100%. Такое покрытие способно выдерживать нагрузку в 25 кг на кв. сантиметр. Эта подушка естественно также уплотняется вибраторами.

Затем мы приступаем в отсыпки третьего слоя подушки. Толщина этого слоя составляет 20 сантиметров. Этот слой состоит из крошенного известняка с большой объемной долей, которые полностью способны заполнить простраство, начиная от фракций диаметром 45 мм и до 75 нанометров. Так же в известняк добавляется 4% цемента и вода, для создания 100% плотности. Такое покрытие способно выдерживать давление до 60 кг на кв. сантиметр. С увеличением объема добавляемого цемента увеличится и прочность подушки, например, при 12% цемента проектная прочность подушки составит уже 125 кг на кв. сантиметр, но нам столько не нужно.

После трех подушек мы укладываем тонкий слой битума. Те, кто читал мои записки про дороги часто видели упоминание тонкого слоя асфальта под бетоном. В данном случае был использован битум, а на оригинальном сечении четко виден слой асфальта под бетоном и дополнительный слой геотекстиля между асфальтом и бетоном. Этот момент может многих запутать, поэтому остановлюсь тут, и объясню немного подробнее.

Зачем нужен тонкий слой асфальта перед укладкой бетона? Это нужно по нескольким причинам.

Во-первых, если бетон укладывается сразу на абсолютно плотную известняковую подушку, то формируется адгезия между бетоном и подушкой, проще говоря - бетон прилипает к подушке. Из-за такой связи при формировании трещин в подушке – они будут передаваться и на бетон.

Во-вторых, с температурой бетон будет расширяться и сжиматься, а значит будет его горизонтальное смещение. Бетон не может полноценно перемещаться по грунту, опять же, из-за сформированной адгезии между грунтом и бетоном. С асфальтом адгезия у бетона очень плохая, т.е. плиты бетона могут свободно менять свой объем с изменением окружающей среды и двигаться.

Третья причина по которой нужен асфальт - это гидроизоляция. Через швы в бетоне к подушке будет просачиваться вода, асфальт будет отводить ее от подушки. Слой геотекстиля так же используется как дополнительная водная мембрана, отводящая воду от подушки.

Любопытный зритель может спросить, тогда почему же я не использую асфальт и геотекстиль, а ограничиваюсь лишь тонким слоем битума? Дело в том что в данном конкретном случае мы работаем на парковке, с очень малой интенсивностью легковых машин, траншея находилась на краю парковки на хорошей, не водной, почве. В дополнение к этому траншея находится посреди панели бетона, т.е. заплатка будет перемещаться с панелью, в которой она залита, а не сама по себе. И в добавок, на всякий случай, заплатка имеет дополнительные термические швы. Таким образом, нужно обеспечить лишь отсутствие адгезии между бетоном и подушкой, и обеспечить гидроизоляцию. Битум с этой целью справится без проблем.

Если бы траншея находилась где-то посередине парковки или же шло восстановление дороги с постоянным потоком автомобилей, или же, если бы мы меняли полностью всю плиту, а не делали бы заплатку в плите - использовать битум было бы нельзя.

Ну а для тех, кому интересна теория, скажу, что Департамент Транспорта Техаса при строительстве любых бетонных дорог требует использовать мембрану из асфальта при укладке бетона, между подушкой и бетонным покрытием для препядствия формирования адгезии между бетоном и подушкой, т.е. для свободного перемещения плит бетона с изменением температуры. Рекомендованная минимальная толщина такой мембраны составляет 2.5 см. При этом использование геотекстиля, уложенного напрямую на почву вместо асфальта, в качестве такой мембраны, запрещено. Кстати, кому интересна теория Российская, советую почитать СНИП 139-80, довольно интересный документ, хоть и старый, в котором содержится много интересных мыслей в правильном направлении относительно укладки бетонных дорог.

Следующий шаг – подготовка арматуры. В связи с тем, что мы ремонтируем демонтированное покрытие внутри уже существующей панели бетона, нам прежде всего нужно привязать нашу заплатку к уже существующему бетону. Делается это за счет гладких нержавеющих связующих стыковых штырей. Для их монтажа по периметру заплатки сверлятся отверстия на глубину 23-х сантиметров с шагом один метр. Диаметр штырей составляет – 4 сантиметра, а общая длина, соответственно, 46 сантиметров. Штыри крепятся в отверстиях за счет эпоксидной смолы. Зачем это надо? Эти штыри будут равномерно распределять нагрузку между панелями когда колесо автомобиля пересекает границу панелей. Без них края панели очень быстро начнут скалываться и проваливаться.

В свою очередь также стоит не забывать, что штыри позволяют бетонным плитам свободно двигаться, т.к. только один край штыря закрепляется при помощи эпоксидки. На вторую сторону штыря перед заливкой надевается пластиковый чехол, благодаря которому мертвого стыка между плитами нет. В бюджетном варианте один край штыря можно намазать солидолом, и так сойдет.

Затем собирается обычная сетка из арматуры. По сути дела арматура в бетонном покрытии особо не нужна, тем не менее она применяется для контроля трещин. Сетка собирается из арматуры номер 16, при шаге около метра. Между собой арматура связывается проволокой. Сетка арматуры поднимается на пластиковых подкладках примерно на середину толщины бетонной плиты. В нашем случае толщина бетонной плиты составляет 28 сантиметров.

Следующий шаг, - заливка бетона. Применяется низкопрочный бетон марки чуть выше, чем M250. Заливка бетона вполне стандартная, ничего необычного. В процессе заливки бетон активно вибрируется, воздух в смеси совершенно не нужен, он ослабляет прочность бетона, так что выгоняем его. Вторая задача вибрации бетона - улучшить его вязкость и текучесть.

После заливки поверхность бетона затирается механическими и ручными гладилками. В процессе заливки лаборанты так же возьмут пробы бетона в форме цилиндров, для проверки прочности бетона. Цилиндры пойдут под пресс через 3 и 7 дней.

В местах будущих усадочных деформационных швов, которые будут пропилены чуть позже дисковой пилой с алмазным диском, на обратной стороне плиты бетона укладыватеся пластиковая подкладка. Главное, про нее не забыть. Пилится бетон обычно через 4 или 8 часов после заливки, или на следующий день. Затем пропиленные швы будут заполнены герметиком. Задача этих пропилов - контроль трещин в бетонном полотне.

На этом все, парковка восстановлена и готова к службе. Осталось подождать 7 дней, это даст достаточно времени бетону для набора первоначальной прочности, все почистить и сделать разметку.

Ну а совсем скоро - асфальтовая заплатка по-американски, сравним с бетонной и посмотрим как все делается.

Читайте также: