Захват для тротуарной плитки своими руками чертежи

Обновлено: 02.05.2024

Дорожный бордюр — это обязательный элемент магистральных городских и внутриквартальных дорог. Он выполняет несколько важных функций.

Прежде всего, защитную, сохраняя дорожное полотно и рядом расположенную зеленую зону от разрушения и обвалов, а также разграничивает дорожную инфраструктуру на самостоятельные зоны: тротуары, въезд, автостоянки, остановки, заправки и парковки.

Для того чтобы дорожное полотно функционировало свыше 20 лет, бордюрные камни должны устанавливаться с четко обозначенными нормативными производственными характеристиками и в соответствии с технологической картой монтажа.

Общие правила и принципы

Установка дорожных бордюрных камней производится по проекту строительства автомобильной дороги, в ходе которого определяется нужный тип камня и технология установки. Расчет производится согласно климатических и геологических характеристик местности и объемов работ.

Технология установки бордюрных камней должна обеспечить их надежность, чтобы выдержать внешнюю рабочую нагрузку, которая возникает на границы раздела тротуара и дорожного полотна за счет заклинки поверхностного слоя из асфальта или дорожной плитки.

Для этого бордюр укладывают на жесткое основание на дне траншеи из мелкозернистого бетона не менее В15 и М200, песка и щебенки.

Требования для использования стройматериалов под основания дорожного и магистрального бордюрного камня:

- щебень 20 — 40 мм, по дробимости не менее M600;

- бетон мелкозернистый не менее В15 и М200;

- песок I-го класса.

Для этого вида бордюров запрещено использовать в качестве подстилающего слоя сухую ПЦС. Распределение слоя может выполняться ручным или механическим способом, с запасом по толщине на вибропосадку камней свыше 3 см.

Установка дорожного бордюра должна быть произведена не позже чем за 72 часа до начала работ по устройству основного покрытия дороги, чтобы бетонная обойма и швы набрали требуемую прочность.

Общие принципы установки бордюрного камня для дорожного покрытия:

- геодезическая разбивка канта дорожных бордюров;

- установка земляного ящика;

- устройство подстилающего слоя;

- установка бетонных или гранитных камней;

- герметизация межбордюрных швов цементным составом;

- заделка земляных пазух.

Земляной ящик шириной 0,6 м устраивают ручным способом при небольших объемах и автогрейдером при строительстве автодороги большой протяженности. Выравнивающий слой должен быть не менее 10 см. Его подвозят автосамосвалами, разгружают в 3-5 местах у траншеи и автогрейдером смещают песок в земляной ящик. Распределение основания по траншеи выполняют ручным способом.

Перед монтажными работами камни должны быть очищены от загрязнений, располагают их на основание по нанесенным отметкам. Вначале нивелиром/тахеометром ставят маячковые камни лицевой поверхностью, натягивают шнур по стальным кольям, забитых у маячных камней по верхней кромке, и только потом выставляют остальные элементы, проверяя их горизонтальность.

Ширина швов между элементами не может превосходить минимальный нормативно установленный размер в 5мм. После завершения процесса монтажа, все щели тщательно герметизируются, чтобы не допустить вымывание подстилающего слоя.

Перечень инструментов и оборудования

Монтаж бордюрных конструкций может устанавливаться как ручным способом, для элементов до 1 м, так и механизированным, поэтому список оборудования во втором случае будет существенно большим.

Для выполнения работ по устройству бордюров механическим способом потребуется:

- Аренда автотранспорта: автогрейдер, автокран, самосвал.

- Бетономешалка.

- Нивелир с нивелирными рейками и рулетка.

- Металлические штыри или деревянные колья, для натягивания разметочного шнура.

- Захваты-клещи для переноски бордюров.

- Мастерок, кельма и шпатель для раствора и герметизации межбордюрных швов.

- Молоток.

- Лом.

- Лопаты.

- Емкости на бетонного раствора.

- Защитная лента для ограждения.

- Сигнальные метки для ограждения рабочей зоны.

- Щебень М 600 до 40 мм.

- Бетон В15.

- Камни бортовые.

- Пиломатериал.

- Цементный раствор М 50.

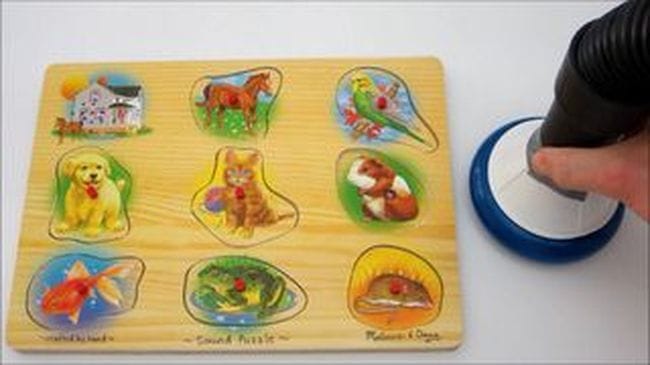

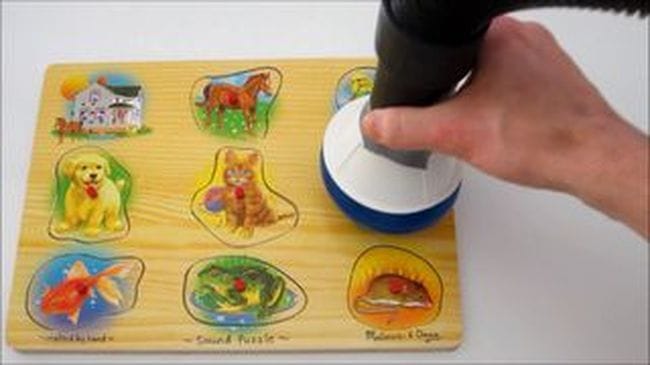

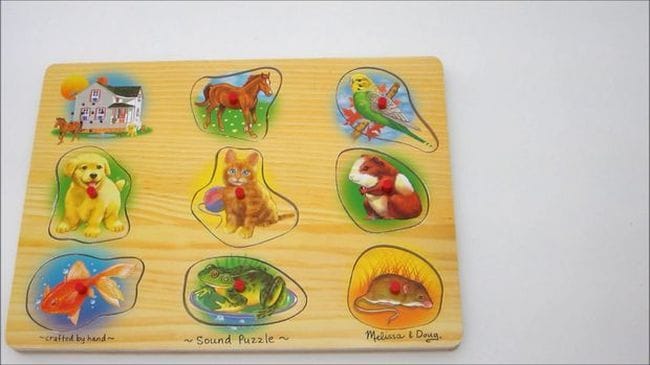

Захваты-клещи

Эти приспособления обязательны при перемещении ограждения до 1 м, весом до 200 кг.

В этом случае захват одного бордюра выполняют несколько человек, а приспособление помогает не только распределить нагрузку между исполнителями, но и устанавливать камень ровно и точно по разметке.

Захваты-клещи помогают снизить трудозатраты на укладку дорожного камня и снизить травматизм на рабочем месте. Такое приспособление универсальное, может использоваться для переноски любого другого тяжелого штучного стройматериала.

Современные модификации захватов способны работать в тандеме с другой строительной техникой и оборудованием, что позволяет поднимать более тяжелые бордюры длинной свыше 1 м и весом свыше 200 кг, например, гранитные или ЖБ магистральные камни.

Ниже описаны популярные захваты-клещи которые можно использовать для укладки дорожных бордюров.

Простой

Даёт возможность ставить бордюрные элементы, а не переволакивать их. Захват не имеет кронштейнов, прижимание создаётся благодаря усилиям, созданными руками человека. Рычаги замыкаются вследствие поворота клещевых ручек. В этом случае, создается дуга захвата 40-45 см. При том, что само приспособление имеет вес примерно 5 кг, но бордюры может поднять до 200 кг.

Обладает наивысшей функциональностью. Может переносить тяжелый дорожный бордюр и другие дорожно-строительные материалы длинной до 1 м и весом более 150 кг, например, водоотводные лотки. Гидрозахват допускается применять с разнообразным оборудованием и транспортом в виде навесного оборудования. От их гидросистемы подается питание для захвата.

С гидрозахватом нужно обращаться осторожно, первоначально щипцы кладут на камень, после направляющие необходимо раздвинуть их по длине, при этом прижимы располагают симметрично, чтобы случайно не разломать бордюр. Ротатор подключают к оборудованию, которое создает давление крепко зажимая изделие в захвате, после чего погрузчик или другой грузоподъемный транспорт переносит камень в зону установки.

Захват-тандем

Педназначается для парного применения, функционирует по технологии продольного захвата. Клещи замыкаются на бордюре по торцам. Инструмент довольно тяжелый, его вес до 15 кг, но может монтировать бордюрные элементы до 200 кг. Благодаря альтернативному удержанию по торцам, защищается лицевая часть бордюра от случайного повреждения.

Наиболее популярный инструмент в дорожном строительстве и, предназначены для тяжеловесных конструкций, работает в блоке с грузоподъёмной автотехникой. Отличительная черта конструкции — наличие монтажного кольца. При подъеме щипцов, подъемные щёки захлопываются, создавая усилия в соответствии с весом бордюра.

Как правильно установить бортовые камни?

Для правильной установки бордюров нужно знать проектное расположение камня — в один уровень с тротуарным покрытием или выше. От этого будет зависеть глубина траншеи.

Для грунтов с сезонным пучением в обязательном порядке должна выполняться укладка выравнивающего слоя.

Базовые этапы в процессе укладки дорожного бордюра:

- Прежде чем инсталлировать тротуарный бордюр, разбивают трассу колышками и шнуром и обозначают монтажную линию лицевой стороны бордюра, которая должна быть повернута к покрытию.

- Наносят на колышки отметку расположения грунта и бордюрного основания. По верхней линии расположения бордюра протягивается шнур. Уровень наклона выбирается в соответствии с геологическими особенностями грунта.

- Глубина траншеи под установку камней определяется проектом, обычно верхняя линия бордюра возвышается над покрытием на 3 см, что предотвращает попадание атмосферных вод из газона на тротуар.

- Для уплотнения основания можно использовать виброплиту, в этом случае предварительно ширину траншеи выполняют равной ширине виброплите.

- Выравнивающий слой выполняют из щебня 20 мм толщиной около 10 см. При трамбовке она уменьшится на 1/4, что надо учитывать до начала работ.

- Цементный раствор приготавливают из цемента М400 в соотношении Ц:П:Щ= 1:2:3.

- Его заливать необходимо не полностью, а по частям, по мере выравнивания бордюра и осаждение до проектного уровня, зафиксированного шнуром.

- Выравнивают верхнюю плоскость камня резиновым молоточком и деревянной киянкой, чтобы не повредить поверхность бордюра.

- Укладывают бетон с лицевой части внизу бордюра.

- Осуществляют обратную засыпку грунтом траншейных пазух и уплотняют грунт.

- Выполняют уплотнение швов между бордюрами с применением цементного раствора в 2 стадии: вначале обмазываются более плотным раствором М 400 в соотношении Ц:В=1:2 с консистенции сметаны, а в верхнее отверстие заливают более жидкий раствор Ц:В=1:4.

- Подготовленный стык укрывают полиэтиленом.

На практике существуют определенные технологические нюансы для разных вариантов дорожного покрытия и бордюров, изготовленных из разнообразных материалов, например, магистральных и гранитных камней.

Это объясняется, тем, что при больших объемах работ и значительном весе бордюров, потребуется применение грузоподъемной техники, поэтому при их установке нужно придерживаться определенных процедур. Разберем нюансы установки в зависимости от видов ограждений.

Магистральные

Такие бордюры, как правило, имеют монтажные петли, которые нужно после завершения работ отгибать книзу. Для того чтобы обеспечить на стыках бордюров одинаковые зазоры 5 мм, работают с фиксатором зазоров, Г-образным железным шаблоном, который накладывается на торец поставленного бордюра.

Следующий элемент размещают таким образом, чтобы торцевая поверхность его упиралась в торец с фиксатором уже установленного бордюра. Через 40 м выполняют компенсационный шов для расширения, в него вклинивается строганная доска 20 мм, соответствующая профилю бордюра.

Для того чтобы усилить защиту от атмосферных осадков, на грунт до размещения щебеночной основы укладывают слой геотекстиля 160 г/см2, что не позволяет смешиваться щебенки с грунтом.

Гранитный

Не допускается проводить планировку основания под гранитным камнем, поднятым краном или другим подъемно-транспортным устройством.

В это время бордюр должен отводится от траншеи и зоны, в которой находятся люди. При установке камней, на стыке между ними не должно быть уступов.

Возможные сложности и ошибки

Несмотря не кажущуюся простоту, установка бордюрных камней довольно сложная работа, требующая точности выполнения нормативных процедур и наличие опыта исполнения работ у монтажников.

Ошибки и сложности при выполнении строительно-монтажных процедур начинаются у исполнителей, когда они приступают к работам без проекта и геодезических исследований.

Наиболее частые ошибки, которые допускаются исполнителями в процессе установки бордюрных камней:

- При разбивке трассы и установлении уклона в траншее не учтена геология участка.

- Недостаточный слой основания под укладку камня.

- Слабый цементный раствор под основание менее М200.

- Глубина траншеи не соответствует проектному показателю.

- Не производилось уплотнение основания.

- Не выполнено выравнивание верхней плоскости бордюрной конструкции.

- Не выполнено уплотнение и произведена некачественная засыпка пазух грунтом.

- Не выполнено уплотнение швов.

Средние расценки на укладку профессионалами

Для того чтобы установить полную стоимость укладки дорожных бордюров, необходимо учитывать стоимость единичного изделия, длину трассы и стоимость монтажных работ.

Стоимость бортовых камней зависит от размеров, материала и технологии производства, в среднем по регионам она составляет за 1 п.м.:

- Вибропрессование, серый, Д= 1000 мм, Ш= 300 мм, В=150 мм, 420 руб.

- Вибропрессование, цветной, Д= 1000 мм, Ш= 300 мм, В=150 мм, 470 руб.

- Вибропрессование, серый, Д= 1000 мм, Ш= 300 мм, В=180 мм, 490 руб.

- Вибропрессование, цветной, Д= 1000 мм, Ш= 300 мм, В=180 мм, 550 руб.

- Бордюр железобетонный, Д= 3000 мм, Ш= 300 мм, В=180 мм,1260 руб.

- Бордюр железобетонный, Д= 6000 мм, Ш= 300 мм, В=180 мм,1530 руб.

- Бордюр гранитный, Д= 1000 мм, Ш= 300 мм, В=180 мм, 2380 руб.

Стоимость монтажных работ зависит от объемов укладки и типоразмера бордюра, в перечень операций входят, как подготовительные, так и основные работы, включая вывоз строительного мусора.

Средняя стоимость монтажных работ по установке дорожных бордюров за 1 п.м.:

- Вибропрессование, серый, Д=1000 мм, Ш= 300 мм, В=150 мм, 520 руб.

- Вибропрессование, цветной, Д=1000 мм, Ш= 300 мм, В=150 мм, 580 руб.

- Вибропрессование, серый, Д=1000 мм, Ш= 300 мм, В=180 мм, 620 руб.

- Вибропрессование, цветной, Д=1000 мм, Ш= 300 мм, В=180 мм, 670 руб.

- Бордюр железобетонный, Д 3000 мм, Ш= 300 мм, В=180 мм, 700 руб.

- Бордюр железобетонный, Д=6000 мм, Ш= 300 мм, В=180 мм, 1050 руб.

- Бордюр гранитный, Д=1000 мм, Ш= 300 мм, В=180 мм, 1380 руб.

Заключение

Монтаж дорожных бордюров выполняют в ходе строительства или реконструкции магистральных, городских и внутриквартальных дорог для разграничения проезжей и тротуарной части транспортной инфраструктуры.

Процесс установки довольно сложный, поэтому лучше к этим работам привлекать квалифицированных монтажников, использовать грузоподъемную технику и оснастку, тогда работу можно выполнить качественно, а установленные бетонные бордюры прослужат не менее 20 лет, а гранитные и того более от 50 лет.

Вибростол для тротуарной плитки своими руками целесообразно создавать, если планируется изготавливать большое количество бетонных изделий. Благодаря этому появляется возможность сократить затраты на покупку отделочного материала для садовых дорожек, подъездной аллеи, гаража или для других задач. Если использовать подручные средства, себестоимость такой конструкции существенно уменьшается.

Что такое вибростол для плитки

Это вибропресс, предназначенный для производства отделочного материала разных видов:

- брусчатки;

- плитки;

- элементов конструкции ступеней;

- стеновых блоков;

- заборных секций из бетона;

- пеноблоков;

- подоконников и др.

Механизм действия такой конструкции основан на способности продуцировать вибрационные волны, благодаря чему опорная рама совершает до 3000 колебательных движений за 1 минуту. Это позволяет уплотнять цементный раствор в формах, установленных на виброплощадке. В результате качество бетонных изделий многократно увеличивается: исчезают пузырьки воздуха из слоя материала, структура становится более равномерной, устраняется слоистость. Благодаря этому срок службы плитки возрастает. Она приобретает устойчивость к воздействию высоких нагрузок.

Виды и типы вибростолов для производства плитки

Различают следующие группы конструкций:

Принцип действия в обоих случаях одинаковый: источник вибрационных волн (двигатель) передает колебания площадке, установленной на опорах. Разница заключается в конструкции: при сборке электрического вибростола необходимо предусмотреть возможность установки рабочей площадки на прочные рессоры. Если будет использоваться гидравлический пресс, для его изготовления не нужны пружины.

Существуют стационарные и мобильные конструкции. Отличаются они по габаритам и мощности. Так, первый из вариантов не предназначен для перемещения, а значит, в данном случае отсутствуют ограничения по габаритам. Если используется столешница больших размеров, на ней может быть установлено множество форм с раствором. Это требует увеличения мощности двигателя.

Кроме того, различают формировочные и расформировочные вибропрессы. Последний из вариантов используется редко в домашних условиях, т. к. современные формы для изготовления плитки создаются из гибких материалов. Это позволяет извлекать готовые изделия самостоятельно, не применяя расформировочные установки.

Существуют и другие виды вибропрессов:

Данные варианты конструкций отличаются по способу установки двигателя. Он считается наиболее простым. В бытовых условиях горизонтальный вибропресс изготовить легче, т. к. рама состоит из меньшего количества элементов. Кроме того, закрепить двигатель в этом случае несложно.

Конструкция вибропресса для тротуарной плитки

- двигатель;

- рабочая площадка, на которой будут устанавливаться формы с цементным раствором;

- неподвижная рама — используется в качестве опоры для остальных элементов конструкции;

- пружины — их размер зависит от габаритов рабочей площадки и мощности двигателя.

Если планируется изготавливать горизонтальный вибропресс, между опорной конструкцией и подвижной столешницей располагают рессоры. В случае с вертикальным вибростолом верхняя его часть, где устанавливаются формы с цементным раствором, имеет длинные ножки, которые соединяются с подвесами, зафиксированными на основании. Для упрочнения предусматриваются ребра жесткости. Такая мера является необходимой при использовании двигателя существенной мощности для обеспечения работы крупногабаритной конструкции.

Как сделать вибростол своими руками с горизонтальной вибрацией

- для изготовления рабочей площадки необходимо использовать металлический лист толщиной более 3 мм, тонкий материал брать не следует, это может негативно сказаться на прочности конструкции и поспособствует сокращению срока службы вибростола;

- трубы, уголки или швеллер для создания жесткой опоры: они будут выполнять функцию ножек, причем изделия с круглым сечением более предпочтительны, т. к. на них легче зафиксировать пружины;

- двигатель мощностью свыше 250 Вт, чем крупнее рабочая площадка, тем более производительным должен быть электромотор;

- пружины: рекомендуется использовать изделия данного типа из каленой стали, они будут выдерживать интенсивные нагрузки без риска потери свойств, прочности;

- для установки мотора крепление подбирается в индивидуальном порядке: выбор размера крепежа зависит от габаритов электромотора, способа его установки на площадке вибропресса.

- электродрель для подготовки отверстий в конструкции;

- сварочный аппарат: рекомендуется соединять металлические элементы данным способом, т. к. закладка стандартного крепежа может стать причиной выхода вибропресса из строя по причине ослабления креплений;

- ножницы по металлу;

- болгарка;

- строительный уровень;

- рулетка, линейка;

- маркер.

На следующем этапе создаются чертежи. Эскизов при этом будет недостаточно, т. к. важно точно разметить отверстия, определить габариты конструкции. Тогда при нарезке металлических элементов погрешность будет минимальной и не придется дорабатывать стол.

Какой двигатель лучше подойдет самодельному вибростолу

В бытовых условиях достаточно использовать двигатель с минимальной мощностью. Так, подойдет электромотор от стиральной машины. Его минимальная мощность — 220 Вт. Такой производительности хватит для обеспечения нормальной работы вибропресса габаритами не более 70х70 см. В данном случае можно разобрать бытовой электроприбор, который не используется или сломан (только двигатель должен быть исправным).

Если планируется изготавливать крупногабаритный пресс (размеры до 180х80 см), рекомендуется специально приобрести двигатель. Например, подойдет модель ИВ-99E. Его характеризует высокая частота колебаний. Однако данный вариант двигателя целесообразно использовать только в случае, когда планируется изготавливать большое количество бетонной плитки.

Технология изготовления вибростола

Основные этапы создания пресса:

- На основании подготовленных чертежей выполняется нарезка материала в соответствии с заданными размерами.

- Применяется сварочный аппарат для соединения основных элементов конструкции. На менее ответственных участках допустимо устанавливать стандартный крепеж (болтовое соединение).

- В центральной точке столешницы приваривают швеллеры, на которых в дальнейшем будет закреплен двигатель.

- Пружины с одной стороны прочно фиксируются на опорах, а с другой — соединяются с рабочей площадкой.

- Когда конструкция будет готова, ее покрывают антикоррозионным составом, сверху — лакокрасочными материалами.

Недостатком самодельной конструкции является необходимость расположения двигателя на столешнице. Это способствует уменьшению площади рабочей поверхности. Учитывая данную особенность, необходимо при нарезке листового металла предусмотреть возможность установки двигателя без потери площади. В специальных вибропрессовых установках двигатель располагается сбоку или внизу конструкции.

Станина

Изготавливается неподвижная часть платформы. От ее прочности будет зависеть износоустойчивость конструкции. Если планируется изготавливать гидравлический вибропресс, в данном случае можно обойтись без пружин. Тогда используют уголки, которые крепятся непосредственно к рабочей площадке. При этом получают жесткую конструкцию. Вибрационные волны распространяются от гидравлического двигателя. В данном случае интенсивность биения элементов узла гидравлики достаточно высокая, что позволяет обеспечить требуемый результат.

Виброплатформа

При изготовлении рабочей площадки в качестве основного варианта следует рассматривать металлический лист толщиной не менее 3 мм. Если такой возможности нет, допустимо применять менее надежный материал. Когда толщина металла не достигает 3 мм, лист рекомендуется усилить с помощью металлических уголков. Их располагают по периметру.

Если зафиксировать такие изделия так, что одна полочка будет располагаться на столе, а другая — в вертикальной плоскости, в данном случае обеспечивается высокая надежность конструкции. Так, наличие бортиков по периметру вибропресса не позволяет формам, в которых содержится цементный раствор, упасть. Этому может способствовать работа электродвигателя и вибрационные волны.

И, наоборот, когда планируется изготавливать крупные изделия из бетона (подоконник, ступени для лестницы и пр.), не следует устанавливать уголки так, что при этом образуются бортики по периметру. В данном случае рабочая площадь столешницы несколько уменьшается.

Вибродвигатель

Без данного узла вибропресс изготовить не получится. Наличие электромотора отличает такое оборудование от ручного инструмента. При выборе двигателя необходимо обращать внимание на мощность агрегата, частоту колебаний. Это основные параметры. Дополнительно учитывают размеры мотора. Когда создается малогабаритный вибропресс, нужно учитывать, что сверху на нем будет располагаться двигатель. Если он большой, на столешнице не удастся расположить достаточное количество форм. В результате скорость изготовления бетонных изделий уменьшится.

Заводской вибратор

Когда планируется приобретать мотор специально для установки на вибропресс, следует рассмотреть наиболее распространенный вариант — площадочный вибромотор ИВ 99Е. Его основные характеристики:

- напряжение питания 380 В, значит, устройство подключается к выделенной линии, сечение провода должно соответствовать обеспечиваемой нагрузке;

- потребляемая мощность — 500 Вт;

- скорость вращения — 3000 оборотов в минуту;

- масса — 12 кг;

- рабочий ресурс — 700 часов.

Существуют и другие модели данной линейки (ИВ 99). Среди них можно подобрать однофазные агрегаты. Отличаются устройства по мощности, номинальному напряжению, ресурсу работы. Некоторые модели могут функционировать на протяжении 3000 часов.

Однако в бытовых условиях использовать такие агрегаты целесообразно лишь в случае, когда планируется наладить производственную линию по изготовлению плитки.

Самодельный вибропривод

Применяют электродрель. Она будет выступать в качестве источника волн вибрации. Достаточной силы биение обеспечивается благодаря соединению дрели с куском арматуры, которая предварительно была зажата в тиски. Можно также использовать мотор любого электроприбора умеренной мощности. Чтобы он способствовал появлению вибрации, предварительно на валу устанавливают эксцентрики.

Вибростол из автопокрышек

В качестве опор используют старые шины. Их устанавливают друг на друга. Для упрочнения конструкции покрышки соединяют болтами внутри. Принцип фиксации мотора такой же, как и в выше рассмотренном случае. Только меняется его локализация — он располагается на швеллерах снизу рабочей площадки. Это позволяет дополнительно установить мотор в шину.

Материалы.

— Листовая фанера 12 и 18 мм толщиной

— Шпилька, гайка

— Клей Titebond II, двухкомпонентный эпоксидный клей, прозрачный акриловый лак

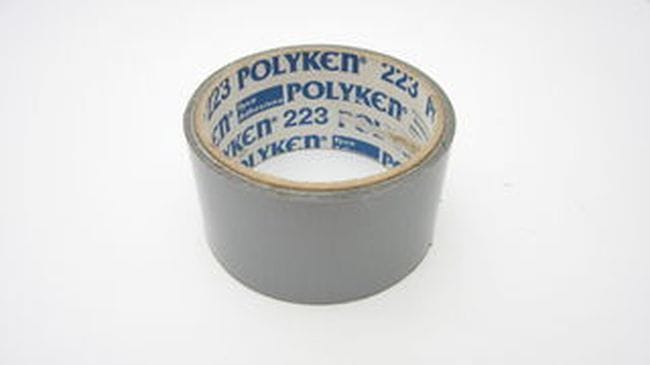

— Клеевой карандаш, наждачная бумага, двухсторонний скотч.

Процесс изготовления.

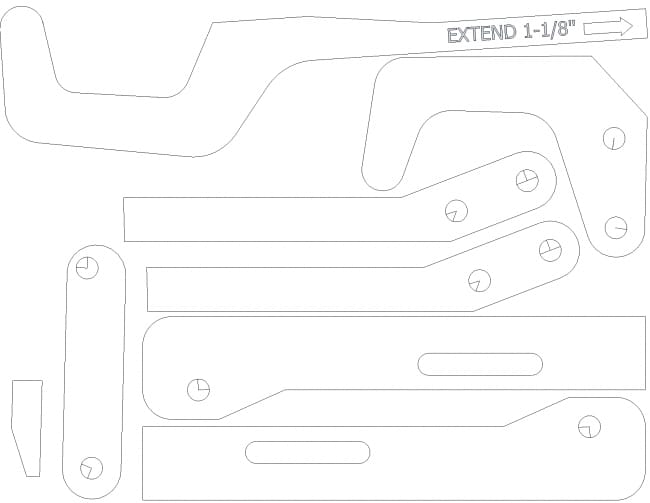

Джон любезно предоставил готовый шаблон, распечатав который, Вы сможете повторить это приспособление.

Эта картинка представлена ниже, а также на сайте у Джона.

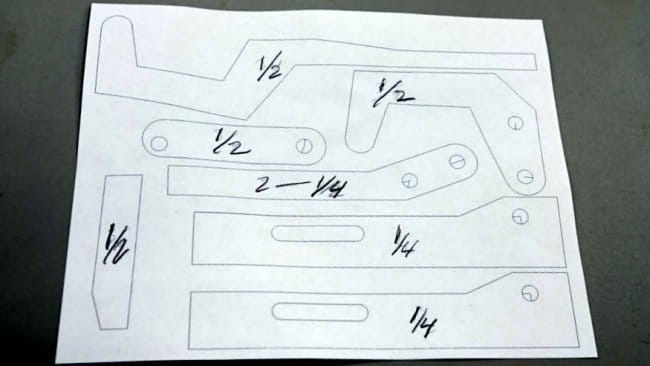

Первоначальная, рабочая версия шаблона выглядела вот так, и на деталях не были закруглены некоторые из углов.

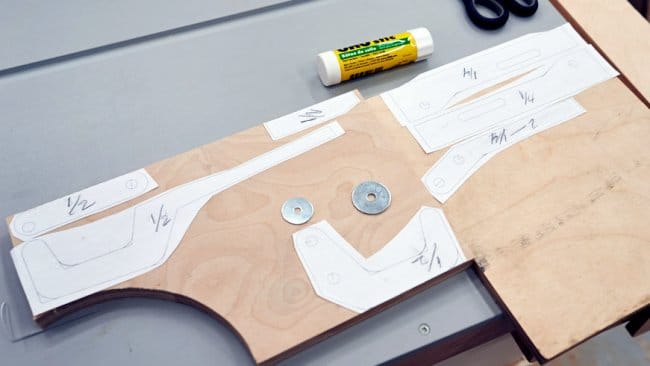

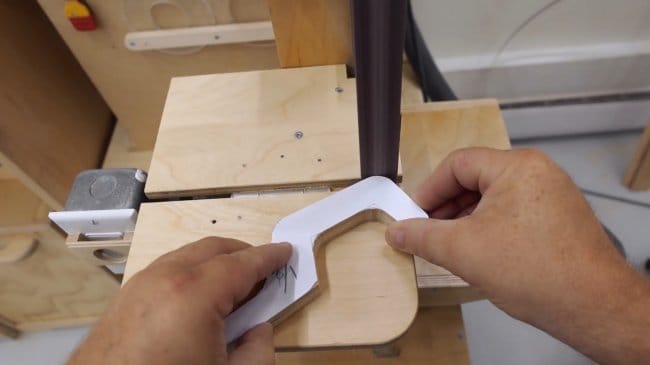

Сначала автор, используя распечатанный шаблон, приклеивает его части на лист фанеры с помощью клейкого карандаша (здесь используется фанера из древесины балтийской берёзы). Толщина листа составляет 0,5 дюйма.

Важно упомянуть такую деталь: всё, что помечено на чертежах размером в ¼ дюйма, будет вырезаться из фанеры на ½ дюйма (12 мм), а все детали, указанная толщина которых составляет ½ дюйма, будут изготавливаться из фанерного листа на ¾ дюйма (18 мм).

Учитывая толщину упомянутых деталей, зажим может получиться несколько толстым. Но то, что он будет крепким — можно заявить со всей уверенностью.

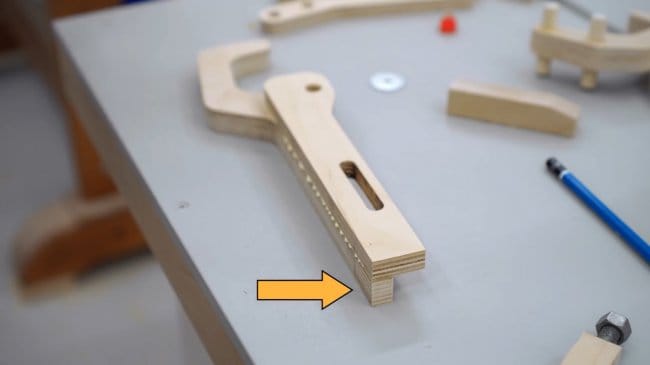

Используя обычную шайбу, автор немного подправляет углы на контурах, придавая им более округлый вид.

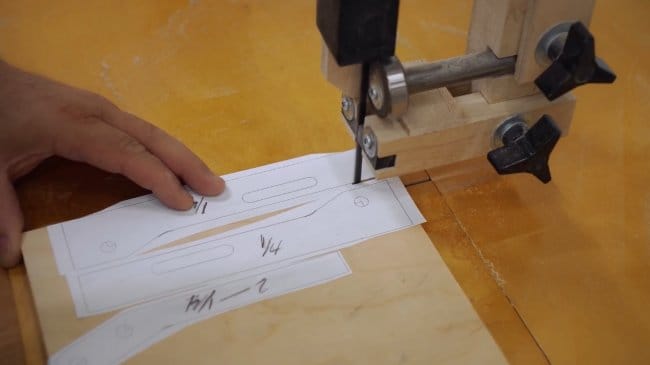

Контуры вторых экземпляров парных деталей переносятся на лист, и вырезаются на том же станке.

Конечно, эти работы можно выполнить при помощи электрического или ручного лобзика, однако на дополнительную обработку и подгонку уйдет больше времени.

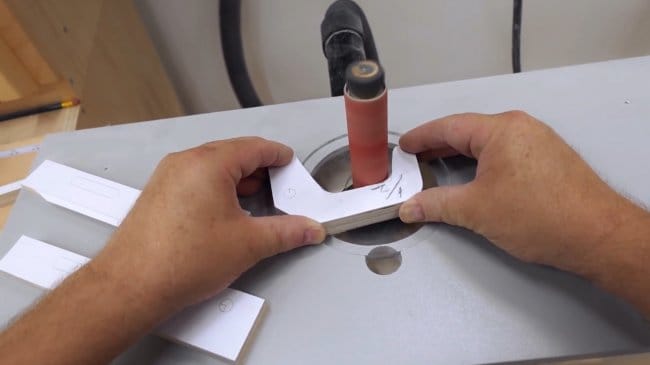

Теперь мастер обработает их на орбитальном и ленточном шлифовальном станке, подгоняя их к линиям разметки.

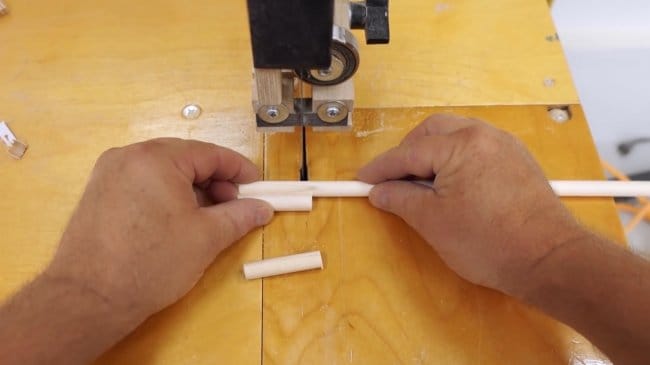

На чертежах были указаны оси на 9,5 мм в диаметре. В реальном же образце они будут несколько крупнее, и нарезаются из круглой палочки диаметром 11 мм.

После этого вырезается ещё один штифт диаметром 9,5 мм, который будет передвигаться вдоль прорезей.

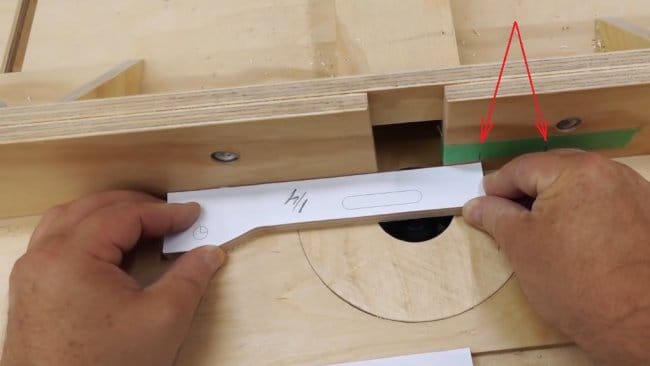

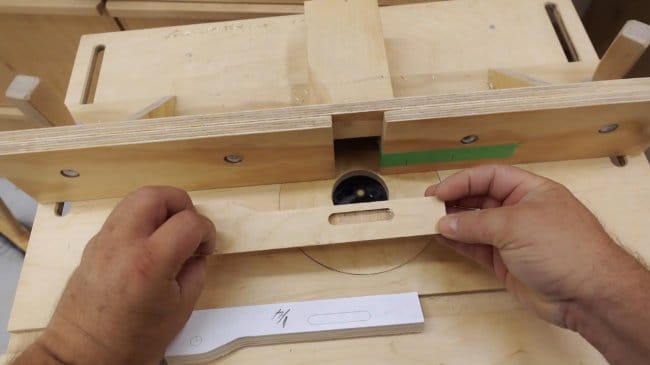

Данные прорези делаются на фрезерном станке концевой фрезой в 9,5 мм.

На упор станка наклеивается полоска клейкой ленты, метки на которой служат ориентиром тому, где начать и где закончить пропил.

Теперь в них можно вставлять и вклеивать оси. Шканты намеренно вырезаются несколько длиннее, чем того требует конструкция.

Оси оказались несколько толще, чем надо, и детали слишком туго соединяются. Поэтому мастер слегка расширяет отверстия сверлом на 11,5 мм.

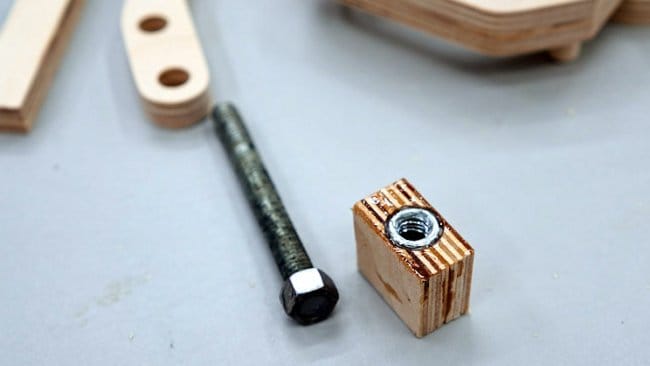

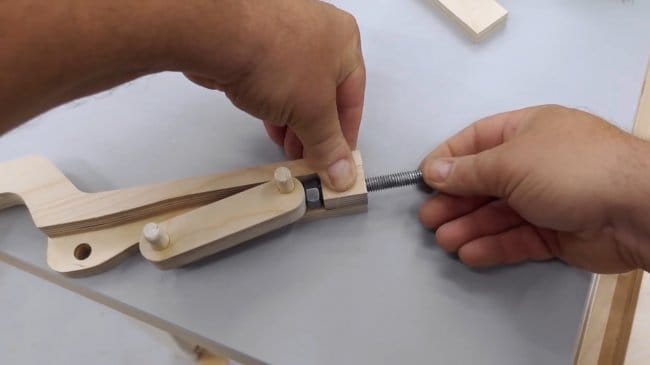

Для регулировки ширины захвата струбцины потребуется прижимной винт. Автор изготовит его из вот такой стальной шпильки M10 с резьбой. Шпилька отрезается по нужной длине болгаркой с алмазным диском по металлу.

Позднее она будет вкручена в небольшой фанерный брусок из ¾ дюймовой фанеры. Его размеры определяются размерами самой струбцины.

По центру бруска, сверлом Форстнера делается глухое отверстие, которое должно вместить в себя гайку M10. Оставшуюся часть отверстия умелец проходит сверлом на 10 мм.

К сожалению брусок раскололся надвое. Но это поправимо. Двухкомпонентная эпоксидная смола и нейлер в помощь.

А также приклеивает гайку, которая была прежде накручена на стальную шпильку. При этом данная гайка загоняется на самый ее конец.

Для удобства обработки в блок ввинчивается стальная шпилька. На фотографии видно искры от гвоздя, скрепляющего блок. Его следовало забивать ближе к гайке.

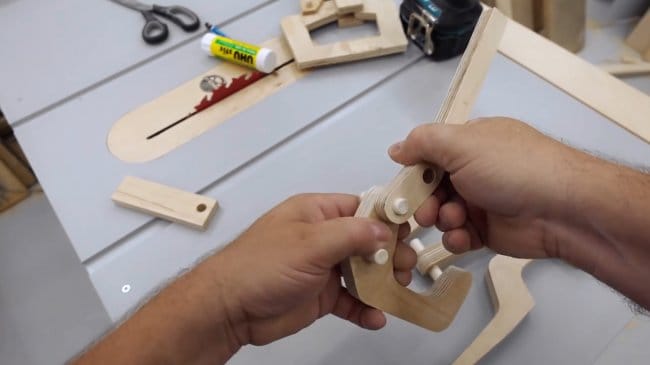

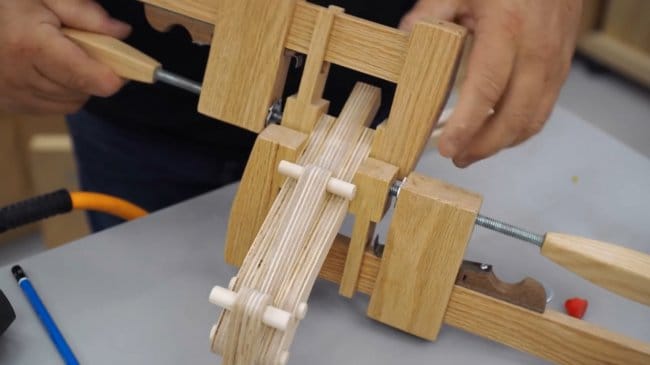

Теперь можно приступать к сборке струбцины.

Вот таким образом прижимной винт будет воздействовать на шарнирную деталь, смещая ее вдоль паза.

Одна боковая панель рукоятки с пазом приклеивается к шейке неподвижной губки, и фиксируется нейлером.

Далее на свое место вклеивается блок с гайкой и прижимным винтом. Эту деталь на время склейки мастер фиксирует пружинными зажимами.

Оставшиеся оси шарнира и подвижной губки вставляются в ответную часть струбцины, а затем приклеивается последняя боковая часть рукоятки.

Пока происходит склеивание, автор периодически двигает вторую губку, чтобы случайно не приклеились подвижные части механизма.

Собранный инструмент следует оставить на ночь для полного высыхания. Но прежде автор приклеит на второй конец прижимного винта вот такую небольшую округлую ручку.

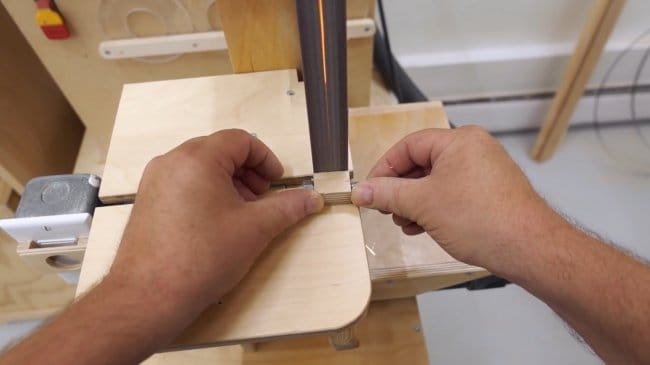

Далее нужно срезать выступающие излишки деревянных осей, и закруглить грани инструмента радиусной фрезой с упорным подшипником.

Благодарю Джона за предоставленный шаблон, и подробные инструкции по изготовлению гейферного захвата для столярных работ.

Металлический аналог инструмента можно приобрести на Aliexpress по этой ссылке.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Инструменты и материалы:

-Воздушный шарик из толстого латекса;

-Пластиковая воронка;

-Молотый кофе;

-Скотч;

-Ткань;

-Пластиковая трубка;

-Пластиковый шланг;

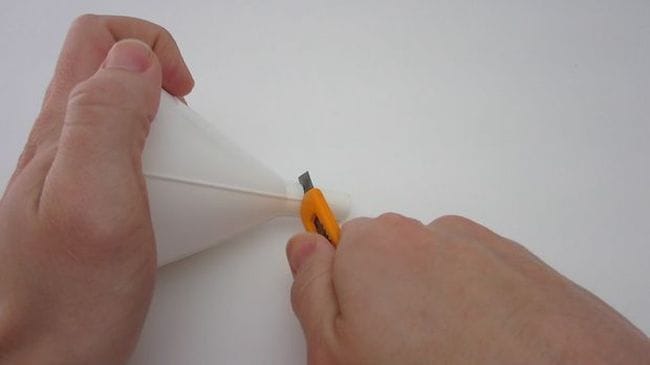

-Канцелярский нож;

-Насос с функцией подачи и откачки воздуха;

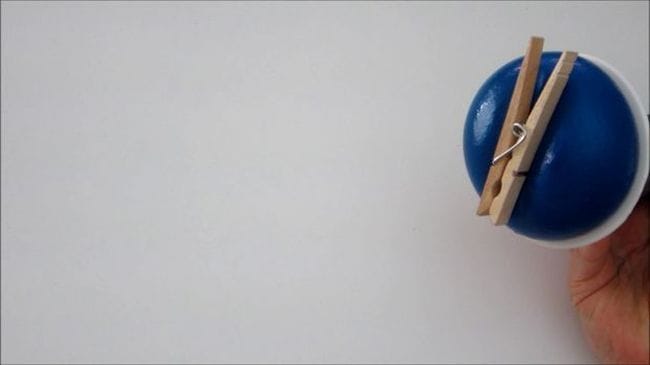

Шаг 1: Заполнение шарика

Сначала автор заполнил шарик кофе. Для этого конец шарика одел на пластиковую трубку. На другой конец трубки установил воронку. Засыпал через воронку кофе. Затем снял воронку и продул кофе внутрь шарика. Таким способом заполнил все пространство шарика.

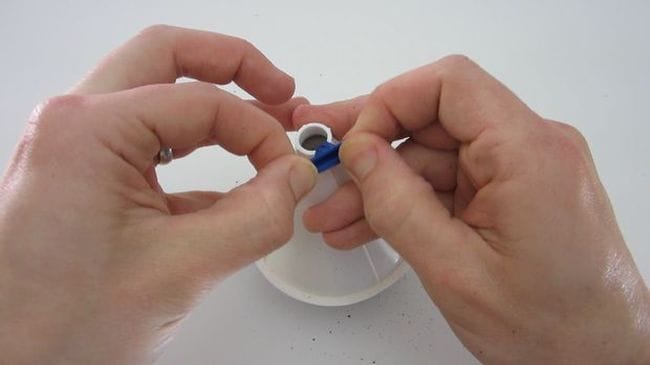

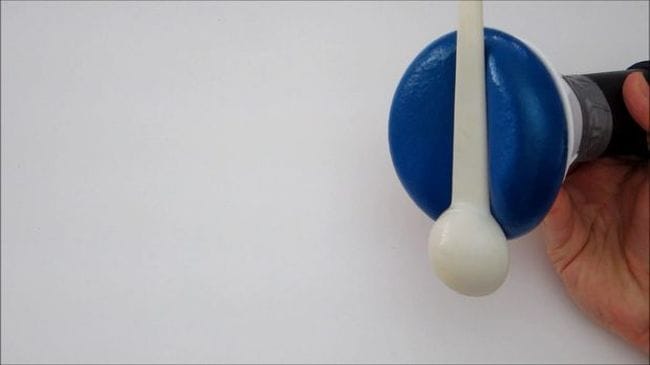

Шаг 3: Установка фильтра

Для того что бы кофе не попадало в насос необходимо установить фильтр. Фильтр автор изготовил из ткани, которая хорошо пропускает воздух. Обернул ткань вокруг отверстия воронки и закрепил её скотчем.

Шаг 4: Подсоединение шланга

Теперь осталось подсоединить шланг насоса. Одевает конец шланга на конус воронки и закрепляет скотчем. Во избежание подсоса воздуха необходимо плотно обматывать соединение.

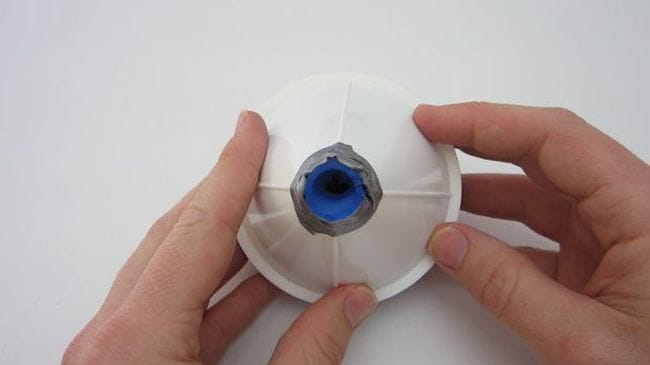

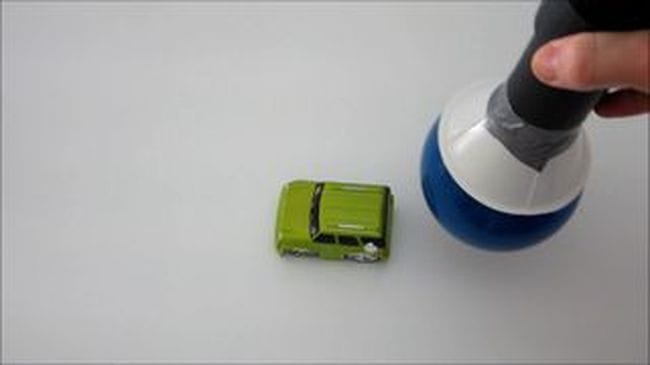

Шаг 5: Испытания

Захват готов и можно попробовать, как он работает. Для использования захвата автор подал немного воздуха внутрь захвата. Затем вдавил захват в предмет и откачал воздух. Пока в захвате будет вакуум, предмет будет удерживаться.

Несколько авторских фото примеров.

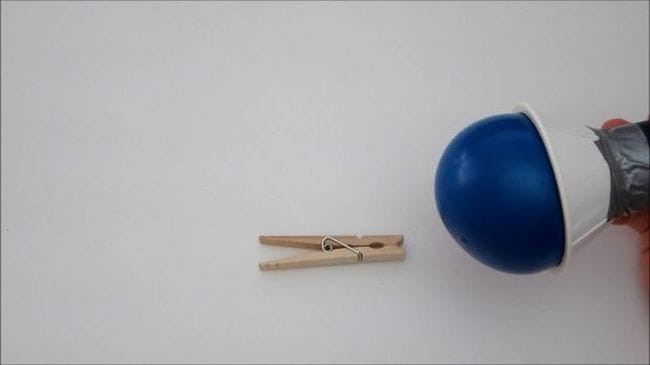

Немного добавлю от себя. В ходе подготовки статьи были найдены несколько подобных самоделок. В качестве насоса один из авторов использовал большой шприц. Другой самодельщик заменил кофе зернами проса. Также можно использовать соль и даже песок.

Захват для бордюра широко используется при работах по обустройству дорог и садовых дорожек. Он позволяет снизить травматизм, повысить производительность и точность установки бордюрных камней на бетонную смесь. В статье мы узнаем какие виды бордюрных захватов существуют и какой выбрать, именно, вам.

Классификация конструкций

Захваты для дорожных бордюров подразделяются на две группы: ручные и механизированные. К первым относят разнообразные клещевые захваты, различающиеся преимущественно длиной плеча рычага и оформлением захватных губок. Клещи при этом могут быть одинарными или двойными.

Механизированные захваты подходят для перемещения и позиционирования крупных бордюрных камней. Они используют гидропривод.

Типовая конструкция захвата, предназначенного для переноски и установки бордюрного камня при помощи средств малой механизации, представляет собой механизм шарнирного типа. Он включает в себя:

- Два двуплечих кронштейна.

- Фиксирующие пальцы.

- Центральную ось.

- Два Г-образных рычага.

- Захватные губки с упругими вставками.

Работает такой захват для бордюрного камня следующим образом. К центральной оси шарнира присоединяется крюк, звено или иной крепёжный элемент. При его подъёме оси шарнира поворачиваются в пальцах, вызывая перемещение рычагов вверх. Захватные губки сводятся, в результате чего вставки плотно прижимаются к торцевой поверхности бордюрного камня. Угол захвата, а, следовательно, и его эксплуатационные возможности, определяются размерами плеч шарнирного механизма.

В более простых конструкциях ручных захватов, приспособленных для установки бордюров, а не для их транспортировки, кронштейны отсутствуют, а прижим производится мускульным усилием работающего, который сводит рычаги поворотом клещевых ручек навстречу друг другу.

При длине дуги захвата в 400…450 мм приспособление должно обладать массой не более 5…6 кг, и грузоподъёмностью до 180…200 кг.

Гидравлические бордюрные захваты

Такие конструкции более функциональны, и используются не только для бордюрного камня, но также при переноске и монтаже бетонных столбов, желобов водостоков, плит перекрытия и других элементов длиной не более 1000 мм и массой до 120…150 кг.

Гидравлический захват для бордюра состоит из:

- Сварной рамы с раздвижными направляющими из профильных труб.

- Двух призматических прижимов, фиксирующих груз от колебания и поворота при переноске.

- Торцевых прижимных губок с различным набором сменных щёк.

- Гидравлического ротатора с комплектом шлангов и арматуры.

- Подвесного приспособления.

- Регуляторов давления, управляющих работой захвата.

Механизм агрегатируется в качестве навесного оборудования с любым погрузчиком, мини-экскаватором или колёсным трактором, и питается от его гидросистемы. Устройство накладывается на деталь, после чего направляющие раздвигаются по её длине, а призматические прижимы размещаются равномерно, по обе стороны от оси симметрии груза. Ротатор подключается к гидросистеме машины.

При нагнетании рабочей жидкости поршни производят смыкание прижимных губок (давление может регулироваться, в зависимости от массы детали и её материала). После этого подачу рабочей жидкости перекрывают, присоединяют гидравлический захват к крюку погрузчика, и производят необходимые действия.

Унификация сменных зажимов, применение быстросъёмных соединений гидравлической арматуры и возможность поворота ротатора на 360º обеспечивают возможность фиксации груза по обеим координатным осям, что повышает надёжность фиксирования бордюрного камня.

Захват для бордюра своими руками

Цена гидрозахватов – от 400000 руб., в зависимости от типоразмера – часто делает их покупку проблематичной, особенно для малых предприятий или для частного использования. В таких случаях достаточно надёжный ручной клещевой захват можно сделать и самостоятельно.

Потребуются следующие детали:

Изготовление захвата для бордюра происходит в следующей последовательности. По наибольшей ширине камня размечают размеры зажима, который изготавливается из швеллера. Внутрь помещают полиуретановые вставки и закрепляют их в полках при помощи болтов. Трубы изгибают на ручном трубогибе, засыпав внутрь песок, и заглушив торцы. В средней части труб сверлят отверстия под смыкающий палец и соединяют им обе трубы. В нижней трети труб получают отверстия под ломающиеся рычаги.

При помощи сварки прикрепляют губки к нижним частям труб, и, после проверки геометрии движения клещей захвата, устанавливают рычаги, прикрепляя их к трубе. После насадки резиновых ручек захват готов. Возможный люфт зажимов при работе захвата компенсируется путём установки под полиуретановые вставки стальных пластин необходимой толщины.

Готовое изделие после отладки стоит покрасить атмосферостойкой порошковой краской, либо использовать для изготовления захвата для бордюра только оцинкованные детали.

По такому же принципу можно изготовить и тандемный захват с двумя клещами, когда для переноски, либо установки бордюрных камней значительной длины потребуется двое работающих.

Читайте также: