Воздушная магистраль для компрессора из пластиковых труб своими руками

Обновлено: 22.04.2024

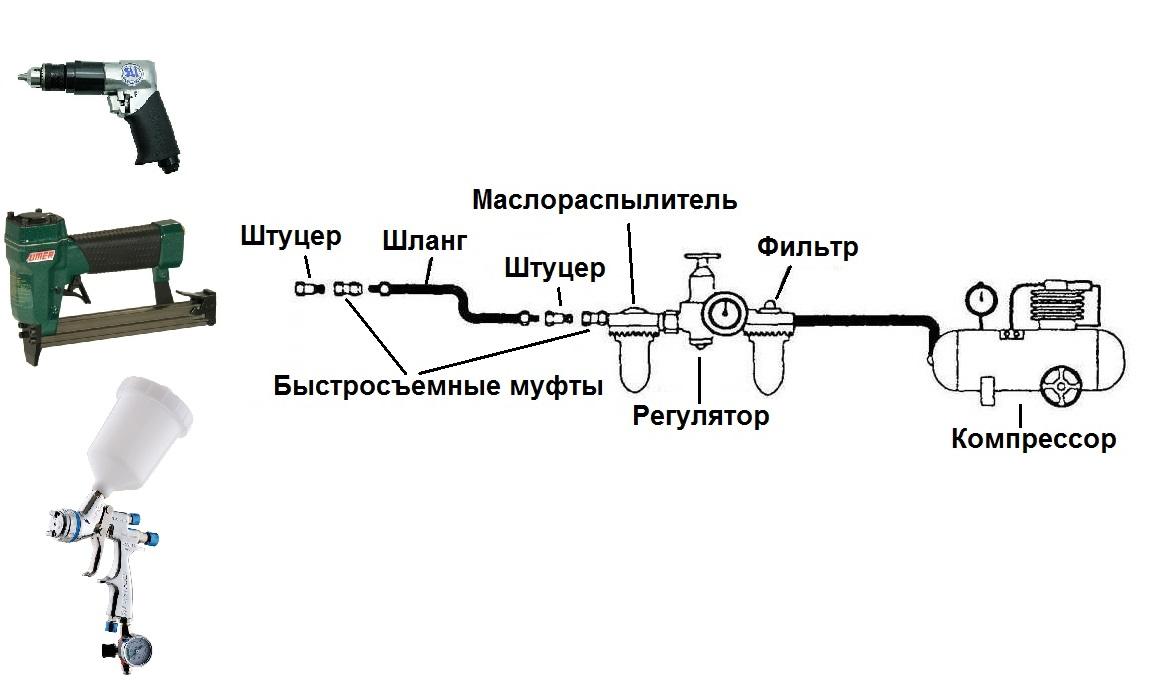

Сердцем любой пневмолинии является компрессор. Это устройство, призванное обеспечить потребителей воздушной энергии сжатым воздухом. Правильнее всего будет подобрать конкретную модель после того, как определитесь с видом и количеством требуемых инструментов. Кроме этого, не забудьте учесть количество одновременно потребляемого воздуха. Максимальное значение этой величины и будет отправной точкой для выбора вида (поршневой или винтовой) и конкретной модели компрессора.

Кроме грамотного подбора этого важного устройства, нужно еще правильно построить воздушную линию, чтобы максимально избежать ненужных потерь и одновременно обеспечить полное функционирование всех инструментов. Неважно, на основе каких элементов вы планируете строить свою воздушную линию. Будут ли это шланги, металлические или металлопластиковые трубы, решение об этом принимается индивидуально для конкретного случая.

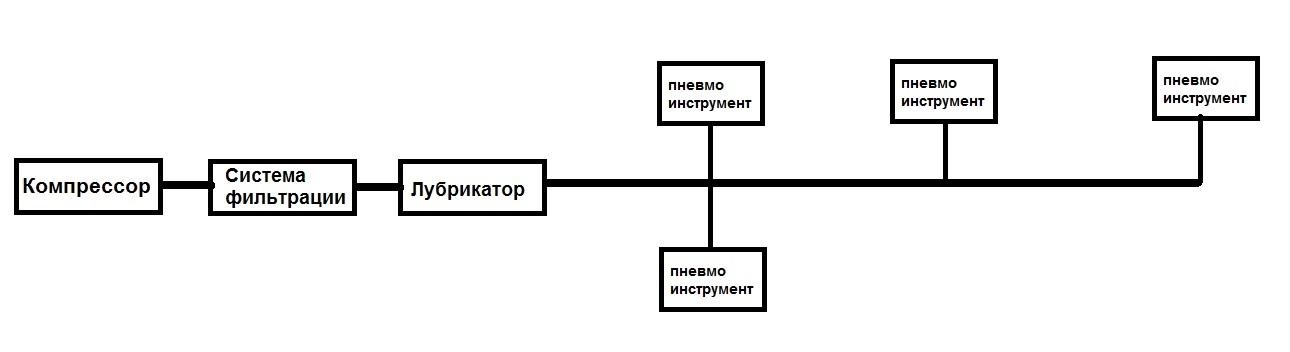

Существуют две основные схемы воздушной магистрали:

- линейная

- кольцевая (закольцованная)

Самая обычная линейная схема выглядит следующим образом:

Имеется один компрессор, к которому поочередно подключаются нужные инструменты. Больше подходит для небольших бригад, автосервисов, ремонтных мастерских, индивидуального использования.

Состав самый простой: компрессор, устройство очистки воздуха (влаго-маслоотделительный фильтр), маслораспылитель (лубрикатор), шланг, необходимые для соединения фитинги и, собственно, сами пневматические инструменты.

Если предполагается одновременное использование нескольких инструментов, то эта схема немного видоизменяется: вместо шланга появляется основная воздушная магистраль с разводкой, к которой присоединяются потребители.

Структурная схема такой линии приведена ниже:

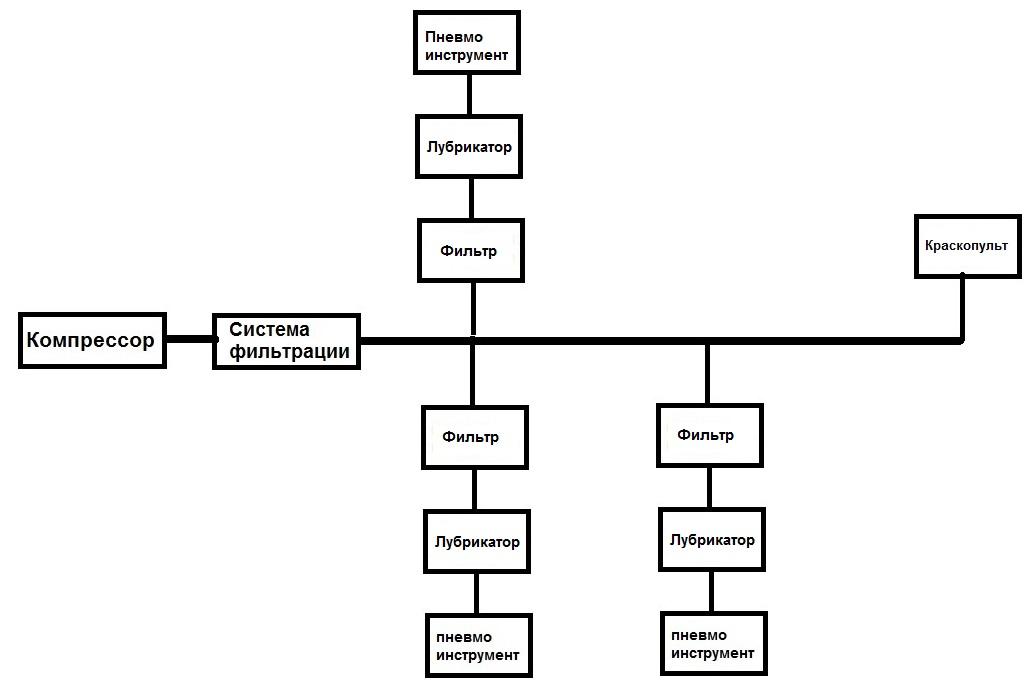

Как правило, диаметр основной магистрали выбирают больше диаметра рабочих отводов, идущих от нее к инструментам. Это нужно для обеспечения дальних инструментов требуемым количеством сжатого воздуха. Кроме этого, если в системе есть инструменты, не требующие смазки (например, краскопульт), а так же для обеспечения необходимым количеством масла самых дальних инструментов, который обычно испытывают «масляный голод», так как до них долетает меньше всего воздушно-масляной смеси, эта схема изменяется в следующую, по сути «идеальный» вариант линейной воздушной системы:

Наличие фильтров перед рабочими местами служит для более тщательной очистки воздуха от скоплений конденсата в магистрали.

Эта схема как нельзя лучше подходит для небольших производств, не занимающих много места.

Основные ее достоинства: простота и дешевизна.

Однако у «идеальной» линейной воздушной схемы есть один огромный недостаток: при увеличении длины магистрали или количества одновременно работающих инструментов, последние в этой линейке пневмоинструменты начинают испытывать воздушный голод, не хватает рабочего давления. То есть, их технические характеристики не выдерживаются, что, в итоге, ведет к снижению качества работы.

Это можно попытаться избежать следующими способами:

- Максимально увеличив пропускную способность основной магистрали. Ведь внутренний объем шлангов это, по сути, тоже ресивер. Однако этот способ ограничен производительностью компрессора. Увеличивая общий объем магистрали, мы заставляем компрессор работать дольше, снижая его ресурс.

- Использование компрессора с более высокой производительностью тоже не выход. В этом случае увеличивается цена на покупку самого компрессора и растут расходы на электричество, так как в компрессоре с большей производительностью будет стоять более мощный электродвигатель.

- Использование дополнительного ресивера в конце магистрали. Вполне может спасти ситуацию, но опять же, требует большей работы компрессора или увеличения его производительности со всеми присущими этому минусами.

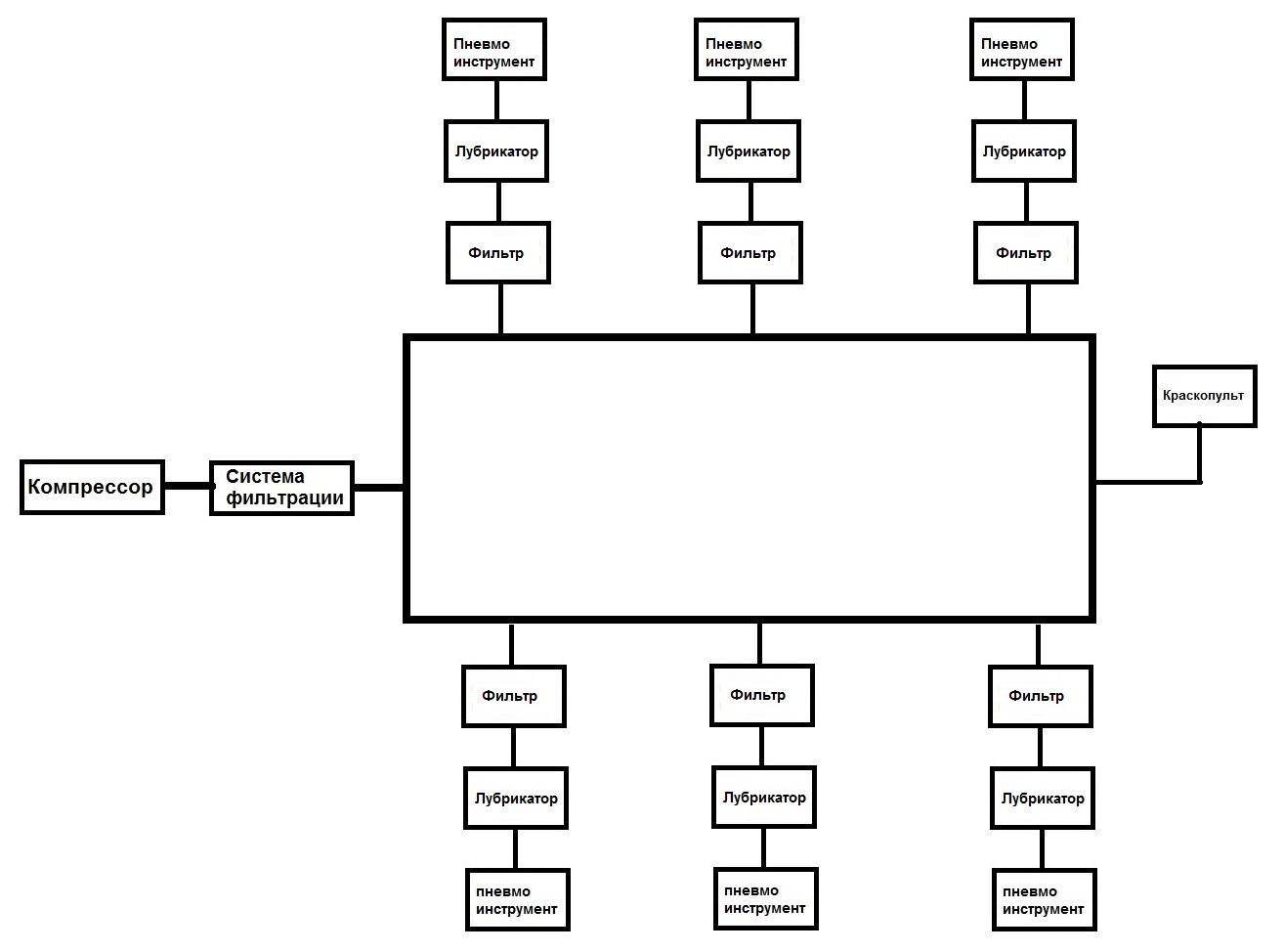

- Применение так называемой кольцевой (закольцованной) схемы. Это позволяет уравнять давление во время работы всех инструментов одновременно. Пожалуй, на сегодняшний день , этот вариант является самым оптимальным. Для его исполнения достаточно всего лишь дополнительного шланга, требуемой длины.

Схема кольцевой воздушной линии представлена на структурной схеме:

Пожалуй, из минусов здесь можно выделить только более высокую стоимость из-за большего количества элементов, требующихся для ее организации, а так же чуть большую сложность монтажа. Но при этом, мы имеем воздушную линию лишенную многих недостатков и позволяющую наиболее оптимально использовать компрессор и пневматические инструменты.

Напоследок хочу заметить, что обе описанные схемы с успехом

применяются на различных производствах, от маленьких и до очень крупных. Выбор каждой из нах, прежде всего, зависит от вашей конкретной ситуации. Не стесняйтесь консультироваться у грамотных специалистов, ведь это залог удачной и позитивной работы!

Привет сообществу! По многочисленным просьбам сделал запись о том, как я изготовил воздушную магистраль для компрессора, который я разместил в подвале… Ранее создавал запись о покупке самого компрессора в БЖ, кому интересно можно посмотреть. Компрессор решил разместить в подвале, чтобы не пылился и дышал чистым воздухом. Подвал не сырой и имеет вентиляцию, конечно до идеала в подвале еще далеко но основа положена… основная магистраль выполнена из армированной пластиковой трубы (стекловолокно), резьбовые соединения, пакля с герметиком (серый)…

Все пояснения расписал на фото…

Всем спасибо кто уделил время для просмотра и прочтения, надеюсь кому то будет полезна данная запись! Если что не ясно, спрашивайте!

Успехов в ремонтах и ровных дорог!

2 апреля 2015 Метки: воздушная магистраль для компрессора , система очистки подающего воздуха , компрессор , воздушная магистраль

Метки: воздушная магистраль для компрессора, система очистки подающего воздуха, компрессор, воздушная магистраль

Комментарии 110

какой диаметр полипропиленовой трубы выбрал? похоже на 16мм. ещё вопрос какой диаметр отверстия в полу делал для трубы, есть зазоры или вплотную?

20 трубу использовал, а вот каким сверлил не помню, но зазоры есть или 22 или 25

В Закладки однозначно!

Да тоже строю щас дом и гараж после, вот собираю материал для гаража своего будущего)))))Как построю выложу))))

Правильно сделал что пластмассовые краники поставил самый лучший и бюджетный вариант

мне нравится такая идея: грохота от компрессора не слышно. грамотно зачот

Тоже такой-же колхозинг делал! Сколко блоки подготовки воздуха потянули денег?!

это что 50 баксов?!

да около 70 зеленых, кстати ваша фирма intertool

Да уж не дешево! Но думаю оно того стоит если на этом зарабатывать.

огонь сработано и не компрессор на верху не мешается )))

просто шикарно нет слов

Судя по комментариям на схеме вывод на краскопульт сделан специально после лубрикатора. Но в краскопульте ведь масло как раз лишнее, на него наоборот маслоотделитель нужен. Либо неверно истолкован комментарий "под другой инструмент, где не требуется смазка".

под краскопульт нижний слева! первая фото посмотрите

Прочитал весь текст, посмотрел все картинки и изучил все комментарии, часть вопросов отпала, но не все.

1. Чем лучше подключение пневмомагистрали прямо в ресивер? Какой там поставлен вентиль (резьба)?

2. Не мог бы ты по первой фото пояснить что и как называется, для чего нужны (это я про баченки) ?

3. Для чего нужен клапан аварийного сброса?

4. Планирую сделать тоже пневмомагистраль, но она будет "П-образная", с одной стороны внизу будет компрессор, а с другой стороны внизу будет подобный щит с подключением шлангов. Где мне нужно сделать сливы конденсата в такой системе и куда сделать уклон верхней части?

Огромное спасибо за этот пост, давно ждал ответа из записи по гаражу и дождался.

1. Нет потерь через редуктор и быстросъемник, все резьбы 1/2 : масло-влаго отделители, луюрикаторы, выход с ресивера, клапан аварийный

2. Сверху слева направо: лубрикатор(маслораспылитель)+масло/влагоотделитель с редуктором (отделяет масло и влагу идущую с компрессора, редуктор регулирует подачу воздуха)

снизу слева направо: масло/влагоотделитель с редуктором (для краскопульта) правее масло/влагоотделитель без редуктора (т.е. без регулировки подачи воздуха)

3. клапаном можно спускать давление в системе, так же он сулужит как предохранитель для автоматического спуска воздуха если вдруг электроника не сработает на компрессоре!

4. от компрессора с наклоном сделайте и в конце т-образное соединение с краном…думаю разбиретесь …Удачи

В данном обзоре автор подробно показывает, как в гараже или домашней мастерской своими руками собрать простую и в то же время — надежную пневмосистему для компрессора.

Воздушную магистраль автор решил закрепить на стене под рабочим столом, где находится сам компрессор.

Для этого потребуется сначала прикрепить к стене бруски из дерева, а к ним прикрутить лист фанеры. Можно также использовать OSB или ДСП.

Монтаж самой воздушной магистрали удобней всего делать на столе, поэтому сначала лучше смонтировать всю систему, а потом прикрутить панель к брускам.

Сборка пневмосистемы

Первым звеном в пневмосистеме будет точка подключения компрессора к воздушной магистрали. Дальше автор решил установить кран — он нужен для того чтобы дальнейшем проверять герметичность системы.

После крана идет угол под 90 градусов, потом идет первый переходник, который будет подходить к воздушному и масляному фильтру. После фильтра снова идет переходник, а после него — тройник.

От этого тройника будет идти первый выход на воздушный шланг. Этот шланг автор планирует использовать только для накачивания колес и продувки деталей или еще чего-либо.

Также после тройника автор решил установить кран, чтобы масло с лубрикатора не тянуло обратно на шланг.

После крана идет переходник, потом — лубрикатор. После него идет еще один переходник, угол на 90 градусов и второй выход на шланг. Этот шланг будет предназначен уже для подключения пневмоинструмента.

Основные этапы работ

Первым делом необходимо будет собрать всю воздушную магистраль в единое целое.

Для этого автор использует разводной ключ с фум лентой и паяльник для труб (сварочный утюг). Готовый результат на фото ниже.

Далее проверяем пневмосистему на герметичность. Если все нормально, то крепим магистраль на панель из фанеры.

Для удобства обслуживания воздушно-масляного фильтра и лубрикатора нужно будет сделать деревянные проставки (или, например, из той же фанеры).

На последнем этапе останется только закрепить панель из фанеры с воздушной магистралью на стене под столом. В вашем же случае вы можете закрепить систему в том месте, где вам будет удобно.

Подробно о том, как своими руками собрать пневмосистему для компрессора, смотрите в видеоролике на нашем сайте.

Итак после выбора компрессора и его покупки, источник сжатого воздуха приобретен, осталось дело за малым — построить пневмолинию, да, да, даже для гаража она нужна. Казалось бы, зачем усложнять? Подсоединяй шланги, включай компрессор — и работай. Что ж, многие так и поступают. И гробят технику, начиная покупать и конструировать кучу фильтров и задавать вопросы: скажите, а почему. Как же организовать пневмосеть «по уму»? Если вы располагаете лишними средствами, можете воспользоваться услугами опытных специалистов, устроивших за свою жизнь не одну пневмолинию. Тем же, кто вынужден рассчитывать на собственные силы, должны пригодиться рекомендации из нашей сегодняшней статьи.

Сегодня вы узнаете:

- 1 Система снабжения сжатым воздухом: слагаемые качества

- 2 Место для установки компрессора

- 3 Пневмомагистраль

- 3.1 С чего начать?

- 3.2 Материал трубопровода

- 3.2.1 Сталь и оцинковка

- 3.2.2 Пластик

- 3.2.3 Алюминий

- 3.3 Диаметр труб

- 3.4 Точный расчет диаметра трубопровода

- 3.4.1 Пример расчета

- 3.5 Шланги и разъемы

- 4 Правила монтажа: уклоны, замкнутый контур, «гусиная шея»

СИСТЕМА СНАБЖЕНИЯ СЖАТЫМ ВОЗДУХОМ: СЛАГАЕМЫЕ КАЧЕСТВА

Основные задачи системы сжатого воздуха таковы: выработка сжатого воздуха в необходимом количестве при высоком давлении; обеспечение стабильности поддержания давления и расхода при возможности их измерения и регулирования; исключение содержания в воздухе вредных посторонних включений, таких, как пыль, влага и пары масла; доставка сжатого воздуха от компрессора к пневмоинструменту. Термин «система» здесь использован не случайно, поскольку это совокупность ряда технических устройств и элементов. Ключевым элементом этой системы, безусловно, является компрессор. В прошлый раз мы выяснили, что его производительность и общий объем ресиверов должны позволять бесперебойно работать всему установленному на сервисе пневмоинструменту: чтобы при включении, например, шлифовальной машинки краскопульт не начинал «плеваться» краской из-за нехватки воздуха. Одним из немаловажных моментов, которые необходимо продумать сразу после покупки компрессора, является, как ни странно, место его установки. МЕСТО ДЛЯ УСТАНОВКИ КОМПРЕССОРА Конечно, если лишнего места нет и компрессору отводится «единственный свободный угол», то деваться некуда — туда его и ставим. Но если у вас есть желание и возможность установить компрессор правильно — установите его в отдельном помещении. Это помещение должно быть сухим и отапливаемым (большинство компрессоров выпускаются для эксплуатации в диапазоне температур от +5 до +40°C). По понятным причинам нельзя допускать воздействия на компрессор атмосферных осадков. Помещение должно хорошо проветриваться, всасываемый воздух не должен содержать паров токсичных веществ, взрывоопасных газов и растворителей.

По этой причине компрессор нельзя устанавливать непосредственно в зоне подготовки и покраски автомобиля.

Крайне важно обеспечить низкий уровень запыленности в помещении. Постарайтесь по возможности минимизировать количество различных «пылесборных» поверхностей – вся эта пыль в конечном итоге устремится в компрессор и далеко не вся будет задержана фильтром. Пример классической пылящей поверхности — бетонный пол. Такой пол следует хотя бы покрасить. Если обеспечить низкую запыленность в компрессорной невозможно, придется чаще обращать внимание на состояние воздушного фильтра. Засоренный фильтр не только снижает выходную производительность компрессора, но и приводит к поломкам клапанов. Место для установки компрессора должно быть горизонтальным и ровным. Для удобства технического обслуживания компрессор желательно установить на некотором расстоянии от стен (0,8 – 1 м). Компрессор — сердце пневмосистемы. В то же время, без воздушной магистрали (ее можно сравнить с артериями), он так и останется лишь частью общего «организма».

ПНЕВМОМАГИСТРАЛЬ С ЧЕГО НАЧАТЬ?

Первый совет тем, кто решил наладить хорошую пневмолинию — забудьте о всякого рода кустарщине типа водопроводных кранов в магистралях и самодельных фильтров-влагоотделителей. Только высококачественное дополнительное оборудование, запорная и регулирующая арматура смогут обеспечить долговечность работы инструмента и компрессора, и высокое качество работ (особенно малярных). А мелочная экономия в этом деле неминуемо выльется в дополнительные расходы. Проверено жизнью. По этим же причинам крайне нежелательна разводка из гибких шлангов (ввиду их низкой механической надежности и, как следствие, — утечек воздуха). Обычного гибкого шланга может быть достаточно только для бытовых условий, когда пневмоинструмент подключается редко, да и то, чтобы «продуть-накачать». А в условиях даже небольшого производства не обойтись без стационарно закрепленной магистрали, собранной из специально предназначенных для сжатого воздуха труб. А уже к трубопроводу, с помощью гибкого шланга (минимально возможной длины) можно подключать различный пневмоинструмент. Итак, трубопровод. Из каких материалов он должен быть изготовлен?

МАТЕРИАЛ ТРУБОПРОВОДА

Казалось бы, что плохого в том, что в качестве материала для трубопроводов используются стандартные стальные водопроводные трубы. Выгода очевидна: «черные» трубы (как и всевозможные вентили и уголки к ним) можно найти на любом строительном рынке, расходы на их покупку и монтаж минимальны. Однако не все так просто. Как мы знаем, главный враг пневмосетей — конденсат, вызывающий внутреннюю коррозию трубопроводов. А оксид железа, возникающий в результате коррозии — это сильнейший абразив, способный стереть в порошок что угодно, даже азотированный или насыщенный углеродом поверхностный слой металла механизмов привода пневмоинструмента. Именно поэтому пневматическая магистраль должна быть собрана из материалов, стойких к коррозии. Применяют, как правило, оцинковку, пластик или алюминий. Хотя, как показывает практика, к трубам из оцинковки тоже нужно относиться с осторожностью. Дело в том, что оцинковка может быть нанесена только с одной, наружной стороны. А если и нет, и трубы оцинкованы полностью, со временем в них все-равно будут появляться продукты коррозии. В условиях подачи сжатого воздуха стойкость гальванического цинкового покрытия не так уж и высока, пусть и выше, чем у обычной стали.

Главное преимущество пластика (используются различные его виды) — мобильность и легкость монтажа. Пневмолинию из пластиковых труб можно собрать буквально «на коленке», любые геометрические формы трубопроводам придаются за считанные минуты. Такой трубопровод легко нарастить или передвинуть (удобно для мобильных пневмолиний). К тому же пластиковые трубы не подвержены коррозии, их сопротивление потоку воздуха значительно ниже, чем у стали. Вместе с тем, пластик имеет низкую прочность и теплостойкость, со временем такие трубы сильно деформируются. Отсюда — утечки воздуха. Кроме того, велика вероятность их случайного повреждения. На практике бывали случаи неосторожного касания «болгаркой» или проведения сварочных работ вблизи трубы, со всеми вытекающими (и выдуваемыми) последствиями.

Из практики скажу что монтаж такой системы требует навыка и внимательности, иначе можно создать препятствия для воздуха в местах соединений с фитингами, если перегреть трубу при монтаже.

Пожалуй, лучший материал для пневмомагистралей на сегодняшний день — алюминиевая труба с полимерным покрытием. Такие не подвержены коррозии, герметичны, просты в монтаже и обслуживании. Алюминиевые трубы обладают наименьшим газодинамическим сопротивлением по сравнению с любыми другими материалами трубопроводов. Их внутренняя поверхность отшлифована до уровня зеркала, поэтому ничто не препятствует движению потока воздуха. Затраты на такие трубы с лихвой окупаются высоким качеством воздуха, долговечностью службы пневмоинструмента и фильтров, отсутствием утечек и, как следствие, сбережением электроэнергии. На самом деле это не самая дешёвая линия из тех что мы рассмотрели и не самый простой и быстрый монтаж, но зато самый лучший по пропускаемости воздуха их тех что мы рассмотрели исключая оцинковку или черные трубы но в разы выше их по коррозионной стойкости. Что может быть проще? Все прочие элементы пневмосети, такие как муфты, сгоны, тройники, запорная и регулировочная арматура также должны быть изготовлены из не подверженных коррозии материалов. Такие выпускаются ведущими производителями компрессорного оборудования.

С материалом труб определились. Следующий критично важный момент — выбор диаметра этих труб. Средняя пневматическая магистраль — система довольно протяженная, а мы помним, что с удалением от источника нагнетания сжатого воздуха происходит падение давления в линии. И чем меньше диаметр трубопроводов, тем большие потери давления будут наблюдаться. Например, при использовании десятиметрового шланга с внутренним диаметром 9 мм при давлении 6 бар, падение давления составит 1,7 бар (на входе в пистолет давление будет уже не 6, а 4,3 бар). А в случае использования шланга диаметром 6 мм падение составит целых 3,5 бар. То же самое касается и всех остальных «узких мест» пневмостистемы. Ведь иногда даже мощный компрессор и большие ресиверы не в состоянии обеспечить воздухом краскопульт из-за того, что где-то в местах соединения труб или на входе в пистолет стоит переходник с зауженным внутренним диаметром. Воздух просто не в силах пройти через него в нужном объеме. Есть универсальное правило, которым следует руководствоваться при выборе диаметра основного трубопровода: внутренний диаметр труб должен быть не меньше внутреннего диаметра выходного штуцера компрессора или ресивера . То есть, если на компрессоре стоит кран с внутренним диаметром в 1 дюйм (25 миллиметров), то и трубопроводы должны иметь внутренний диаметр минимум 1 дюйм. Распространенной ошибкой в связи с этим является неправильное понимание разницы между внешним и внутренним диаметром труб. Чаще всего такие ошибки допускаются при монтаже пластиковых труб: закупается труба того же внешнего диаметра, что и кран на компрессоре. Пластиковая труба, как и все трубы, маркируется исходя из своего внешнего диаметра, но здесь есть подвох: толщина стенки. Например, у трубы ПВХ она составляет 4 мм (а у армированной — еще больше). Следовательно, суммарная толщина стенок составит: 4 + 4 = 8 мм. А значит, ПВХ труба с маркировкой 25 мм будет иметь диаметр проходного сечения всего 17 мм. Правильнее подбирать диаметр труб следующим образом: на компрессоре стоит штуцер с внутренним диаметром в 1 дюйм (25 миллиметров), значит трубы также должны иметь проходной диаметр не меньше дюйма. Теперь берем суммарную толщину стенок трубы (в нашем случае с ПВХ трубой она составляет 8 мм) и прибавляем 25 миллиметров. Таким образом, нам необходима труба с наружным диаметром не менее 33 мм. Если вы уже эксплуатируете пневмолинию из пластика, интереса ради можете пройти к оборудованию и посмотреть, как у вас подобрана труба. В большинстве случаев внешний диаметр трубы окажется равным диаметру крана компрессора. А вот используя алюминиевую трубу вы избавляете себя от таких ошибок, пользуетесь основным правилом и сразу получаете то, что вам нужно.

ТОЧНЫЙ РАСЧЕТ ДИАМЕТРА ТРУБОПРОВОДА

Точный расчет диаметра основного трубопровода — довольно сложная задача, которая сводится к вычислению скоростей и расходов воздуха на различных участках трубопровода, а также величин падения давления. В силу того, что воздух обладает высокой сжимаемостью, этот расчет намного сложнее, чем, например, расчет гидравлических систем. Как правило, он выполняется только в наиболее ответственных случаях, а на практике для расчета пневмосистемы чаще используются специальные номограммы или таблицы. Есть еще один, относительно простой способ расчета диаметра основного трубопровода. В основе этого расчета лежит метод эквивалентной длины трубы, показывающий, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке каждого «местного сопротивления» (фитинга, крана и т.д.). Расчет проводится так: по длине трубопровода и производительности компрессора из специальной таблицы выбирается первоначальный диаметр трубы. Далее подсчитывается количество всех фитингов и при помощи таблицы перевода высчитывается длина запаса, которую необходимо прибавить к длине основного трубопровода для компенсации потерь. На последнем этапе повторно, с использованием уже новой длины проверяем, подходит ли изначально выбранный диаметр. Если нет – увеличиваем. При этом важно помнить, что: за основу расчета параметров кольцевого трубопровода берется половина его номинальной длины; за основу расчета параметров тупикового трубопровода берется его полная номинальная длина.

Давайте попробуем рассчитать диаметр трубопровода для пневмосети с такими параметрами:

Компрессор для продувки труб водоснабжения – компактное мобильное оборудование с электронным управлением , служащее для удаления остатков жидкости и скопившихся органических включений из водопроводных линий при помощи сжатого воздуха. Агрегат используется при выполнении работ по санированию и дезинфекции магистралей, а также служит для прочистки и промывки систем индивидуального и центрального отопления.

Области применения и методика продувки воздухом

Одна из моделей компрессора для продувки труб.

Продувка водопровода на даче обязательна перед проведением консервации системы на зиму. При сливе воды не удается полностью освободить трубопроводы. Жидкость остается в рабочих узлах запорных механизмов, в расширительном баке и различных емкостях сантехнических и бытовых приборов.

Во избежание повреждения оборудования и линий подачи ресурса в момент понижения температуры применяют принудительное удаление воды из системы с помощью компрессора.

Для разводки из полимерных материалов этого будет достаточно, чтобы сохранить работоспособность подводящих сетей и бытового оборудования после длительного простоя.

Со стальными магистралями методика очистки выглядит сложнее. В период эксплуатации металлических трубопроводов на внутренних стенках профилей могут возникать соляные и биологические отложения, продукты коррозии и др. В этом случае с продувкой совмещают промывку системы при помощи подключаемого к воздуховоду специального оборудования.

Такая обработка, в зависимости от поставленных задач, может выполняться тремя способами:

- Гидродинамический метод.

Заключается в устранении отложений путем промывки внутренних поверхностей напором воды, которая подается под высоким давлением при помощи специальной насадки, подключенной к воздуховоду. - Гидрохимический способ.

Работает по принципу краскопульта, только вместо краски в бачок заливают специальные моющие средства, которые способствуют растворению всех видов загрязнений и удалению их из системы. - Пневмогидроимпульсная очистка.

Промывает трубы путем последовательных множественных импульсов, создаваемых специальным аппаратом. В момент включения прибора и подачи воды в системе образуются кавитационные пузырьки, которые при повышении давления лопаются и имитируют гидравлический удар, под действием которого накипь отрывается от стенок и вымывается проходящим потоком жидкости.

Необходимое оборудование

Для продувки водопроводной системы понадобится следующее оборудование:

Компрессоры и их варианты

Компрессор – это устройство, предназначенное для сбора и сжатия воздушной массы с целью обеспечения работы пневматических механизмов.

В зависимости от технических характеристик, назначения и условий использования агрегаты классифицируются по следующим признакам:

- производительность;

- конечное давление;

- система охлаждения;

- тип привода;

- режим эксплуатации;

- принцип действия.

Компрессоры укомплектовываются электрическим, бензиновым или дизельным двигателем с воздушным и водяным охлаждением. Оборудование, в зависимости от требований и условий эксплуатации, может быть стационарным или мобильным.

Принцип действия установки подчиняется типу рабочего механизма, при помощи которого нагнетается воздух.

Читайте также: