Влагостойкая фанера на пол гаража

Обновлено: 24.04.2024

Фанера представляет собой недорогой и популярный материал, который используют для внутренних и наружных строительных и отделочных работ. Ее производят путем многослойного склеивания лущеного шпона, снятого с дерева тонкой стружкой. Если не считать влияния клеевых составов, фанеру вполне можно отнести к экологически чистой продукции.

Этот материал плохо переносит воду. При длительном применении во влажных условиях фанера деформируется и расслаивается. Промышленность занимается выпуском водостойких сортов, однако такая продукция стоит дорого и поступает оптом на мебельные и строительные производства. В продаже найти материалы с особыми свойствами нелегко, но есть много способов защитить фанеру самостоятельно. О них пойдет речь в нашей статье.

Виды пропитки

В строительных торговых точках можно встретить отличные современные составы, применяемые для пропитки фанеры с целью приобретения ею водостойких характеристик. К ним относится ряд изделий.

- Олифа. Имеет маслянистый состав, который глубоко проникает в поверхность фанеры и образует водоотталкивающую пленку.

- Поливинилацетатный состав. ПВА может присутствовать в клее, красках или шпаклевке. Пропитка подходит в качестве защитного слоя для подготовки фанерных листов под ламинат или линолеум. Для наружной защиты поливинилацетат не годится, так как длительное время справляться с влагой ему не по силам.

- Нитрокраска. Она не только делает поверхность фанеры устойчивой к воде, но и декорирует ее.

- Нитролак. Имеет хорошие водоотталкивающие характеристики. Его наносят в несколько слоев после покрытия фанеры олифой.

- Воск. Если площадь фанеры небольшая, ее можно обработать воском. После полировки она приобретает привлекательный, безукоризненно гладкий вид.

Подготовка поверхности

Прежде чем приступать к работе над фанерой по приданию ей влагостойкости, нужно знать, где она будет использоваться. Подготавливая листы к применению во влажных помещениях, обработку следует производить с двух сторон. Сама фанера должна быть марки ФСФ, бюджетные ФБА или ФК в данном случае не подойдут.

Если для защитного слоя выбираются лакокрасочные материалы, им необходимо иметь водоотталкивающие свойства. Даже в этом случае они не защищают фанеру самостоятельно, а лишь используются как последние, финишные слои.

Иначе, когда краска со временем будет отслаиваться от поверхности, фанера начнет принимать влагу и деформироваться.

Материал, попавший в дом с улицы, до начала работ должен сутки находиться в тепле. Для улучшения вентиляции листы устанавливают вертикально, им следует отстоять друг от друга на определенном расстоянии.

Перед нанесением защитного слоя тонкий глянец снимают наждачной бумагой. Шероховатость поверхности позволит составам лучше впитываться. Затем следует абразивной шкуркой привести в гладкое состояние торцы листа. Если на фанере присутствуют глубокие дефекты, их убирают с помощью шпаклевки. Далее поверхности тщательно протирают от пыли, возникшей в результате зачистки.

Как пропитать своими руками?

Мы уже убедились, что сделать фанеру устойчивой к воде в домашних условиях можно разными способами, и все они индивидуальны. Поэтому рассмотрим рабочий процесс с каждой пропиткой отдельно.

Олифа

Это наиболее доступный вид пропитки, к тому же являющийся хорошим антисептиком. Обработка листа фанеры олифой происходит в определенной последовательности.

- Для работы подготавливают тару под олифу и кисти, можно валик.

- Олифу хорошо размешивают и отправляют в емкость, затем разогревают на водяной бане до температуры 50-60 градусов Цельсия.

- Составом тщательно обрабатывают все поверхности. Особое усердие требуют листовые торцы.

- Далее осуществляется принудительная просушка с помощью строительного фена или другим удобным способом.

- Только после высыхания покрытия можно приступать к нанесению следующего слоя. Их должно быть столько, сколько принимает фанера (до полного впитывания). После каждой обработки следует очередная просушка.

Обработанные олифой листы в дальнейшем будут защищены от грибка и плесени.

Они могут стать базой для следующих декоративных покрытий – лаков и красок, содержащих олифу.

Поливинилацетатный состав (ПВА)

Поливинилацетат применяют в создании клея ПВА, акриловых и водоэмульсионных красок, состав которых представляет собой так называемое масло в воде. Красящие изделия приобретаются в торговой сети в виде 2-х компонентов – краска пастообразной структуры и пластификатор. Оба продукта смешиваются непосредственно перед началом работ. Клей ПВА приобретается однородной структурой, без добавок. Для покрытия фанеры подходят все виды поливинилацетатных составов.

Пропитка ПВА гарантирует защиту листов от расслаивания и гниения. Таким способом подготавливают материал для настила полов. Поверхность промазывают с каждой стороны, добиваясь полного впитывания. Тщательно обрабатываются и торцы.

Между каждым слоем требуется самостоятельная просушка. Весь рабочий процесс довольно длительный и может занять целую неделю.

На основе поливинилацетата используется также шпаклевка, по структуре напоминающая густую сметану. Обрабатывается фанера следующим образом:

- лист слой за слоем покрывается шпаклевкой до тех пор, пока с обратной стороны на поверхности не проступят пятна;

- далее хорошо грунтуют другую сторону фанеры;

- сушат лист в вертикальном положении в течение 3-х дней;

- далее материал обрабатывают антисептиком;

- затем наносят несколько слоев акрилового лака.

Нитрокраска

Нитроглифталевые и нитроэмалевые краски отлично защищают фанеру от контакта с водой. Но, как мы уже упоминали, красящие составы наносятся на предварительно обработанную поверхность. Процесс покрытия состоит из нескольких пунктов.

- После выравнивания поверхности наждачной бумагой ее со всех сторон, включая торцы, покрывают олифой. Перед покраской изделие должно хорошо просохнуть.

- Краску разводят, превращая в жидкую грунтовку, и еще раз обрабатывают ею просохший лист. После высыхания фанера будет готова под покраску.

- Далее наносится как можно тоньше 2-3 слоя краски с промежуточным просыханием. Работать можно кистью, подойдет также валик, но более равномерное покрытие получается с помощью пульверизатора.

Для более тщательной защиты можно поверхность проклеить марлей, пропитанной нитрорастворителями.

Для этого ткань укладывают, нанеся начальный слой краски, остальные покрасочные работы производятся не только для защиты покрытия, но и для улучшения его внешнего вида. В заключение готовый фанерный лист можно покрыть еще и лаком.

Нитролак

Краска со временем начинает трескаться и приходить в негодность, поэтому фанеру обрабатывают лаком. Это происходит посредством ряда шагов.

- Поверхность шлифуется и прокрашивается олифой в несколько этапов.

- После просушки начинают работать с лаком. Для более качественного пропитывания его разводят до жидкой консистенции и наносят в 5-6 тонких слоев на поверхность. Каждому покрытию дают возможность просохнуть. Процесс не займет много времени, так как лак сохнет быстро. Работать можно с помощью валика или пульверизатора.

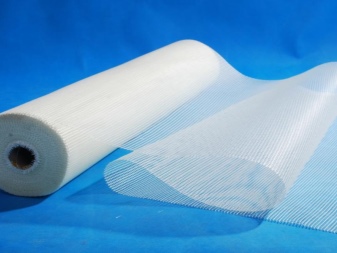

Стеклоткань

Для применения фанеры в условиях улицы водостойкость защитного слоя можно повысить с помощью стекловолокна. Для этого производят несколько действий.

- Для подготовительной обработки, как обычно, прибегают к олифе. Кроме поверхностей, следует не забывать о торцах, которые являются слабым звеном всего защитного слоя. Если он нарушается, с торцов начинает впитываться влага, что приводит к постепенному расслаиванию шпоночных пластов.

- После просыхания олифы фанеру покрывают слоем лака. Следует выбирать изделия без содержания эпоксидной смолы.

- Стеклоткань для улучшения схватывания с поверхностью промачивают скипидаром.

- На слегка загустевший лак аккуратно выкладывают материал и плотно прижимают его к поверхности, выравнивая со всех сторон.

- Когда изделие высохнет, его можно покрыть несколькими слоями лака или водостойкой краски.

Эпизоды просушивания во время всего рабочего процесса должны проходить естественным путем, что займет в общей сложности 2-3 недели.

Чтобы покрыть поверхность фанеры, понадобится пропитка, состоящая их 2-х частей: воска и смеси олифы со скипидаром (по одной части каждого ингредиента). Предварительно воск расплавляют на водяной бане и соединяют с остальными частями смеси. Остывший состав наносят на поверхность. После высыхания аккуратно полируют.

Фанера – удобный и прочный материал, применяемый для строительных работ. Из нее можно выполнять различные элементы мебели. Влагостойкий слой, произведенный в домашних условиях, продлит долговечность фанерных листов и расширит сферу их применения.

Как сделать влагозащитное покрытие своими руками смотрите далее.

Сын хочет в гараже застелить полы фанерой толщиной 10 мм. Наверное, существуют какие-то правила и нормативы, которые надо соблюдать в таком случае? Надо ли укладывать лаги или можно как-то иначе уложить фанеру на пол в гараже?

Сын хочет в гараже застелить полы фанерой толщиной 10 мм. Наверное, существуют какие-то правила и нормативы, которые надо соблюдать в таком случае? Надо ли укладывать лаги или можно как-то иначе уложить фанеру на пол в гараже?

Лаги тут не нужны, гараж это место где находится автомобиль, то есть нагрузка на пол очень существенная, тем более Вы пишите о 10-и мм, под простой кафель толщина фанеры по лагам должна быть не менее 20-и мм, а тут авто.

Скорей всего Ваш сын собирался крепить фанеру на бетонное основание.

Как правильно стелить полы в гараже фанерой?

Я лично не уверен что это вообще правильно, гараж это перепады температур, это влажность, это масло на полу, это бензин на полу, фанере там не место.

Если фанера под покраску, то зачем это надо, покрасить можно и бетон.

Если всё же решили, то нужна влагостойкая фанера.

Первый шаг, это раскрой фанеры (она не кладётся цельными листами).

Раскроили (к примеру лист на 4-е части) разложили по полу и пронумеровали.

Помните о важном листы фанеры укладываются на подобии кирпичной кладки, то есть в разбежку.

Расстояние между листами 2-а мм, достаточно (фанера "дышит"), расстояние между фанерой и стеной не менее 10-и мм (потом скроем плинтусами).

Бетонная стяжка должна быть абсолютно просушенной (важнейший момент).

Фанеру можно крепить только дюбелями к полу, но я бы посетовал и клей и дюбеля, вот не плохой клей, "ARTELIT RB-110" (Артелит РБ-110)

Стяжка должна быть идеально ровной.

Перед нанесения клея стяжка грунтуется с полной просушкой.

Клей наносится на поверхность зубчатым шпателем.

Фанера укладывается согласно нумерации (см. выше).

На финише крепим фанеру ударными дюбелями к полу, шаг 20-ь см, советую и по периметру и по диагонально.

В общем-то всё, не знаю что будет дальше, (какое покрытие и будет ли вообще).

Долго не решался взяться за самую ответственную работу по гаражу, тем более что в вопросах настила полов я полный лох. Да, интернета конечно начитался, но одно дело теория, а другое попробовать на практике…

Гараж мне конечно достался (кто следит, тот в курсе) большой и почти задаром, но очень много в нем было сделано совсем не по уму. Вот и пол, как видно на фото, сделан из пролетов по 2 метра с ненужными поперечинами, лежащими параллельно доскам.

Не один месяц бродили мысли как же сделать бюджетно и надежно, но понял — не получится. С дополнительными опорами заморачиваться не хотелось и сперва думал сделать настил "крест накрест" из 30-ой доски, чтоб распределить давление с колес на несколько досок сразу, а не так как у меня было. Еще одной целью – было поднять настил повыше уголка. Ох сколько же мороки доставляет этот надежный, мощный, но слишком широкий 75-ый уголок! )))

На въезде тоже наварено черте что, поэтому перед укладкой досок посрезать все к чертям и сделать как надо. А въезд я сделал уже давно. Уже не помню откуда взялась у меня эта мощная плита, но валялась она на въезде давно и по делу, правда болтаясь и съезжая периодически. Двойная, из толстого металла, с прослойкой из профиля – как старая дверь из ДВП и брусков, только металлическая и весит около сотни ))). Зато есть повод потренироваться в сварочном деле, которое я начал осваивать только в этом году. Получилось грубо, но надежно!

Так как "неправильные" железяки уже давно отржавели от основных поперечин, то принял решение: оставить по одной мощной по центру, а к ним приварить дополнительные поперечины. Там же, где брал плиты под контур гаража (у себя на базе), набрал более-менее цельных кусков и подложил под центра новых балок.

Вот что получилось… Это еще контуры, неприваренное все лежит. Делал поэтапно, так как к вечеру снова возвращал доски на место и загонял машину в гараж. А так как сварщик из меня пока еще так себе, да еще пачка и электродов попалась очень дерьмовая (как выяснилось потом…, а я на свои руки грешил), то старался зачистить все до чистого металла – чтоб приварить покрепче и надежней.

Вроде нормалек ))) Шов конечно так себе, но схвачено намертво. Забегая вперед повторюсь – отчасти электроды виноваты, так как открыв новую пачку, сварка пошла просто обалденно! Но, это было уже когда все было практически готово.

Так как доски в процессе перемешались, то случился и казус… Хорошо доска проломилась под задним колесом, когда машина уже почти выехала из гаража, я даже почти не почувствовал. Большинство досок еще в хорошем состоянии, но некоторые все же сгнили.

Заднюю часть делал отдельно, так как металл кончился. Но благо на базе нашлись куски швеллера, один из которых начбазы отдал мне бесплатно. Там же потом и уголок недостающий я урвал! Швеллер положил на три опоры, без балки повдоль.

Кстати, в качестве сварки своей я сперва очень сомневался. Пока не нагрузил под завязку две полки, лежащие на уголках, приваренных мною просто встык к уголкам гаража. Барахло все переехало во второй гараж, а дверь "прикрыл", так как предстояло много грязной работы…

Вот в таком состоянии был старый металл, отслаивался слоистыми пачками ржавчины по 2-3мм. Пришлось изрядно поработать зубилом, кувалдой, болгаркой и щеткой по металлу.

Попутно приварил основание под стойку с лебедкой, площадку под запор для ворот и привел в порядок порог, который был из непонятных кусков и весь болтался.

Дальше пошел процесс консервации основания. Выражаю благодарность за советы, данные мне во временной теме, всем откликнувшимся: Shturmannn , megaaxel , Potable , NikolarsUlrich , Kolynchic125rus , Sania48Lipetsk , ZEES . Их было много и по делу. Я остановился на мнениях NegativNSK , Fortunatus , kapri1975 , bondid – зачистить, обезжирить и покрыть пушсалом. Купил двухкилограмовую банку, нашел в бывшей столовой кастрюльку, а уж чем греть у меня в гараже конечно же есть.

Да. При +20 днем и +8 ночью, металл холодный и даже нагретый почти до кипения раствор очень плохо размазывается — практически сразу при соприкосновении кисти с металлом пушсало застывает. Разбавил его бензином, но процесс не сильно упростился.

Зато потом догадался пройтись по нему горелкой и вот тогда оно растеклось по всем полостям.

Не имея ни дачи, ни огорода, а так же не имея отношения к деревообработке, я понятия не имел, что широкую 50-ку найти невозможно! В Кузбассе нет нормального леса ((( Не каждый пилит доску даже шириной 200, обычно у всех 150 максимум и то под заказ. А я то наивный хотел чтоб мне шириной 300 и толщиной 60 напилили )))

Ну что же, 50 так 50, раз выбора нет. Но пришлось добавить на поперечины рейку, чтоб поднять доски над уголком. Особое спасибо ManVan за совет по кровельным саморезам, не пользовался ими ни разу и не знал, что можно их вкручивать в толстый металл. Правда живьем вкрутил лишь парочку – стало жалко свой слабенький шуруповерт, поэтому продолжил с предварительным сверлением.

Доску нашел все же шириной 200, срок изготовления 5 дней, зато цена всего 8000 за куб, в основном у нас ценник 9000-9500. Кстати, на мой гараж просто идеально без дыр и обрезков требуется ровно куб 50-ки – 16 шестиметровых досок! С длиной очень повезло – самая короткая была 6120, а для меня это было важным моментом, так как пролеты мои в сумме составляли 6080 и пришлось бы оставлять зазоры. Кроме того, мне досталось четыре сосновых доски по цене пихты, пустил их под места где будут колеса авто. На фотках видно доски с буквой "С". О, а какие они тяжелые в сравнении с пихтой и как пахнут при распиле! Три обрезка забрал в кабинет, кладу один на обогреватель и там он начинает источать запах соснового леса )))

А вот и результат, еще не окончательный, но уже "по месту". Сперва хотел обработать доски с трех сторон отработкой, а одну сторону биозащитным составом, но посмотрев ценник на 10-литровую канистру – 230 рублей, решил с отработкой не связываться.

На пропитку в два слоя ушло полторы канистры. Пропитывал поливая из садового опрыскивателя – быстро и удобно. Вот только потом пришлось стены полностью обработать, так как забрызганные снизу биозащитой, они потемнели.

Пол сразу планировался вентилируемым, в дальнем углу у меня заходит труба. Про вентиляцию есть отдельная запись — "Вентиляция и водостоки". Пока добавил в трубу вентилятор, включил на постоянку и… пусть сохнет потихоньку…

Сверху хотел бросить линолеум, и не нужно писать в комментариях, что он скользкий и под ним влажно ))) За 5 лет в гараже ни разу не подскользнулся, а если кусок цельный и пол с вентиляцией снизу, то и влаги под ним не будет. Но! Это планировалось на крепкое основание, а для доски шириной 200мм. нагрузка колеса приличная. Да и линолеум БэУшный найти что-то не получается. Поэтому решил делать и дальше на совесть. Так как шипами не пользуюсь, то решился распределить нагрузку на соседние доски просто положив сверху плиты ОСП 9мм. Правда при покупке малость лоханулся и взял с полки нешлифованные, ну да ладно, на пол и они сойдут.

А чтоб подольше сохранить плиты, решил покрыть на три слоя недорогим паркетным лаком повышенной прочности. Ушло на весь пол почти 7 литров, наносил велюровым валиком.

А вот машинка давно не ночевала у меня под открытым небом. Правда после мойки перебралась в просторный бокс и осталась ночевать там. Тем более, что планировалась непростая операция по замене переднего стабилизатора…

Пока пол подсыхал (ходить уже можно, а вот машину загонять не желательно), установил опору для лебедки – будущий механизм подъема автобокса.

А так же вырезал и установил решетки вентиляции. Проверил, дует из них )))

А вот и конечный результат, которым я очень и очень доволен! Да, выходит все это конечно не дешево, но если честно, то я получаю огромное удовольствие от полученного результата. Да и продастся все это (если вдруг) легко и с выгодой, если труд не оценивать ))

Все, Перламутровая Акула снова переехала в родной дом из общаги с грязными грузовиками.

Замечу, как и остальные работы по гаражу – все это сделано в одни руки! Предпочитаю по возможности работать в одиночку, ни от кого не зависеть и не быть никому ничем обязанным.

Следующий важный этап – замена ворот. Очень надеюсь сварить и установить их этой осенью. Потому что такое безобразие на фоне такого гаража смотрится оооочень похабно.

Всех с наступающим!

Хочу настелить деревянный пол в кирпичном боксе. Из чего лучше сделать лаги, из дерева или профиля металлического? Ещё яму хочу смотровую оборудовать, кирпичом выложить или как?

Заранее благодарю за советы по деревянному полу!

Бетон не предлагать!

Метки: деревянный пол в гараже

Комментарии 101

Ну в Архаре сам бог велел пол в гараже деревянным делать ! У меня: лаги — брус 10х10, доски продольные — 5х10, между лагами 70 см. в качестве подставок под лаги бетонный блок с пустотами 20х20х40. гараж 6х6, затраты в Ленобласти примерно 25 тыс. руб. у вас точно раза в два дешевле будет. Деревянный пол это здорово!

Архар-это, видимо Архангельск? Буду знать. Я южнее живу, на границе с Вологодской областью (70 км). Не считал ещё по деньгам…

Архара- Архангельск, жаргон Мурманских моряков. Т.к Кольский залив не замерзает, половина Архангельского тралового флота находилась в городе герое.

Привет, щас гляну.

Как на стройке, больше всего мне понравилось, что в каске. Безопасность прежде всего!

С пробитым черепом не до спуска ящика будет!Никто же сварные соединения еще до этого не испытывал.Сварщик был уверен, а я не на 100%

а то на видео в Ютубе даже сварщики без перчаток.

Так и вспоминается анекдот: "Я знаю технику безопасности, как свои 9 пальцев"

Я тоже поначалу брался прихватывать в тонких х/б перчатках.Ничего вроде не чувствавал в пылу работы, а потом назавтра на работе замечал "красные веснушки" на руках

у меня краги до локтя пилковые и костюм войлочный

кстати, насчет фанеры я не уверен, но лаги хотел из профиля сварить

На швеллер (не менее 12, у меня такой дрожал слегка, когда подпрыгивал) настилай потом хоть доски, брус

квадратный профиль 50х50, как вариант?

Так у него стенка тонкая, проржавеет быстрее, изнутри прокрасить сложно

ворота же сварил себе из профиля этого, или дело в конденсате под полом?

Там сырость почти постоянно будет, а ворота проветриваются все время на весу.У вас тоже по-моему купить б/у шпалы не проблема-делать проще, довольно долговечно.По краям ямы швеллер пропустить только (у моего соседа по гаражу так сделано, ничуть не хуже, покрыто доской 40х100

всё понятно, буду заморачиваться с бревнами или швеллером, по цене прикину

Швеллер дорогой, я делал, чтоб фанеру плотнее уложить (досталась вместе с гаражом)

остановлюсь пожалуй на бревнах и досках, почти во всех кооперативах так у нас.

У нас тоже это самый распространенный вариант, шпалы, конечно долговечнее бревен или бруса.Сделать сможешь в одиночку за день-два.А мы с соседом швеллера только день устанавливали -варили, потом я один еще сколько времени поперечные уголки приваривал+время на покраску-короче трудоемко в разы, но и долговечно.Если бы не было под рукой друга-соседа-сварщика тоже бы на шпалах собрал

по весне начну, надо для начала свет подключить :)

На швеллер (не менее 12, у меня такой дрожал слегка, когда подпрыгивал) настилай потом хоть доски, брус

на подушки кирпичные

Я потом под середину пару таких подушек подложил, чтоб не дрожало.Через год яму всосало мертво+люк погреба дополнительно зафиксировал сваркой, теперь ничего не дрожит

У меня лаги из шпал, уложены примерно через метр, на песчаные подушки. Доски 50*150. Делал 5 лет назад, пока всё отлично.

У нас так многие делают, стоит лет по 15-20.А мне надо было ящик ямы приварить, чтоб не всплыл по весне.Ну и на профилях проще выровнять горизонт

смотрю в комментариях вечный спор, что лучше, дерево или бетон, хотя вопрос звучал совсем по другому)у нас с отцом 2 гаража советских еще, в обоих был деревянный пол. сделано по простому, поверх земли толстая стекловата наверно 10см толщиной, потом 30см отсева (именно так он называется) трамбуется хорошо и получается плотное покрытие, а поверх уже доски лежат без всяких лаг. Мой пол покрашен и до сих пор в отличном состоянии, у отца гараж по весне подтапливает и доски со временем начали гнить, поэтому в этом году залили бетон, но и доски прослужили у него хрен знает сколько лет. он в своем гараже редко ремонтируется, но когда приходится, то ноги в нем офигевают, а у меня так и остался деревянный пол и это офигенно. в гараже и варю прям на досках и пилю и ни чего не загорается.если долго варить на одном месте большим током, то может краска задымиться, но не более.а если есть подозрение что окалины между досок попадут, то можно просто водички ливануть или снега присыпать или грязь смести туда.но что то я сомневаюсь что эти доски в костре гореть будут)

Не знаю чем вызвана такая фраза, как "бетон не предлагать", но деревянный пол в гараже, в котором будет храниться автомобиль и ГСМ, ну как-то совсем не поддаётся логике. Дерево хорошо впитывает любой вид ГСМ и вероятность пожара возрастает в разы.

Может стоит обыграть как-то этот вариант?

Что бы по настоящему поджечь деревянный пол пропитанный ГСМ надо костер в гараже на пол часа развести)))

Я бы не был так уверен …

Был случай несколько лет назад.

В соседнем гараже (через 3 бокса от меня) пацаны-малолетки типа мотоцикл старый чинили. Пиво, сигареты само собой — дибилов везде всегда хватает. Ну и по глупости как-то у них бензин вспыхнул прямо на карбюраторе мотоцикла, видимо шланг с краника был снят. И давай орать и выскакивать из гаража. Я к ним на крик прибегаю, думал может задавило кого тяжелым чем-нибудь, а у них там моцик лежит на деревянном полу пропитанном ГСМ и горит. Кричу им — выкатывай мотоцикл из гаража быстрее! А сам побежал к себе в гараж за ведром, потом к бочке зарытой в землю под водостоком у одного из гаражей, потом обратно с ведром с водой. Бегал наверно минуты полторы или больше. Прибегаю, смотрю и к моему величайшему удивлению бензин разлитый на полу просто прогорел и само все потухло. Водой из ведра залил моцик который уже на улице лежал.

Но заставил парней пол разобрать на всякий случай и под полом все пролить хорошенько — вдруг там еще мусор какой тлеет.

А иногда костер развести в лесу бензинчиком плеснешь грамм 100-200 а толстые дрова все равно не горят. Бензин прогорит быстро, а дерево не успевает загореться.

Так что не так-то просто толстые доски поджечь, даже специально)))

Но технику безопасности конечно соблюдать необходимо всегда и везде.

ну барин- хозяин, но я бы не стал делать деревянный пол.

Insider4903

Не знаю чем вызвана такая фраза, как "бетон не предлагать", но деревянный пол в гараже, в котором будет храниться автомобиль и ГСМ, ну как-то совсем не поддаётся логике. Дерево хорошо впитывает любой вид ГСМ и вероятность пожара возрастает в разы.

Может стоит обыграть как-то этот вариант?

Как дети, ей богу! Спрашиваю про деревянный пол, а мне — "Может стоит обыграть бетонный вариант?"

Не знаю, чем вызван такой комментарий. Ну как-то совсем не поддаётся логике…

да прям таки. ну стелите паркет дубовый. Есть и др. композитные материалы, кроме бетона…

Можно и полимерный сделать, асфальтовый… и т.д.

Можно всё, при желании. Хочу дерево…

Insider4903

да прям таки. ну стелите паркет дубовый. Есть и др. композитные материалы, кроме бетона…

смотря какая цель стоит перед полом, некоторые и вовсе щебёнкой засыапают

Вот и обсудили. Думаю вопрос закрыт.

У нас куб бетона 45у.е, сосна куб 200.

Знаю, но бетон лучше.

Дерево, однозначно. Только пропитать обязательно. Если надо — стукнитесь ко мне в личку, скину фотки моих "художеств" с полами в подвале гаража.

Из своего опыта посоветую так.На земляной пол поставить кирпичные столбики(соответственно каждый на бетон), на которые будет опираться лага, из расчета один столбик на 1-1,5м лаги.Лаги стелить поперек гаража каждые 1,5-2м.Высота столбиков не менее 0,5м-чтобы сырость от земли не шла в гараж.Лаги из ошкуренного пропитанного бревна, обрезанного с двух сторон.Пропитка-сенежогнебио или что-нибудь подобное, не отработка-а то вонь будет всю жизнь.Доски соответственно, вдоль гаража, толщина 3-4см.В середине гаража доски не стелить-оставить расстояние смотровой ямы и на него изготовить из досок съемные люки-не надо никаких стенок выкладывать, а подпол можно использовать для хранения того, что не боится небольшой влаги-шин, пластмассы и т.д.В подполе обязательно вентиляция-отверстие в стене.

С «домовым грибком» вам ещё предстоит познакомиться.Привезёте его на своих шинах.Дрянь невероятная.Шпалы пропитанные сжирает на ура, если недостаточная вентиляция подполья и повышенная влажность.

Дерево — правильное решение! Экологически чистый материал, очень приятный и эстетичный вид. Ну и кроме того это в разы дешевле чем бетон.

На грунте кирпичные бабки сложенные на цементе, лучше силикатный кирпич, а не красный. На высохшие бабки кладем куски старого рубероида, можно несколько слоев. В качестве лаг у меня обычные бревна, хвойный сухостой из леса — практически бесплатно.

Металлический профиль на мой взгляд выйдет дороже и менее надежно. Кроме того металл будет зимой сужаться, а летом расширяться. А еще металл будет конденсат притягивать к себе при перепаде среднесуточной температуры. Ночью прохладно, а днем жарко — сырой будет весь профиль. У деревянных бревен таких недостатков нет. Если нет бревен, то брус 150х100 или 150х150. Но брус уже дорого, да и брус быстрее гниет чем бревно. Брус делают из сердцевины бревна, а бревно как раз с сердцевины и начинает гнить.

На лаги доски 50мм. Лаги не реже чем через метр. Если доски 40мм то лаги кладем почаще.

А я у себя еще и на досках сэкономил. Два слоя досок по 25мм. Нижний слой вдоль гаража, а верхний слой поперек гаража. Так прочность выше. Нижний слой досок укладывал не плотно, с небольшими промежутками.

Дерево вообще ни чем не обрабатывал. Служит уже много лет, точно и не помню уже сколько.

Спасибо за совет

Дерево — правильное решение! Экологически чистый материал, очень приятный и эстетичный вид. Ну и кроме того это в разы дешевле чем бетон.

На грунте кирпичные бабки сложенные на цементе, лучше силикатный кирпич, а не красный. На высохшие бабки кладем куски старого рубероида, можно несколько слоев. В качестве лаг у меня обычные бревна, хвойный сухостой из леса — практически бесплатно.

Металлический профиль на мой взгляд выйдет дороже и менее надежно. Кроме того металл будет зимой сужаться, а летом расширяться. А еще металл будет конденсат притягивать к себе при перепаде среднесуточной температуры. Ночью прохладно, а днем жарко — сырой будет весь профиль. У деревянных бревен таких недостатков нет. Если нет бревен, то брус 150х100 или 150х150. Но брус уже дорого, да и брус быстрее гниет чем бревно. Брус делают из сердцевины бревна, а бревно как раз с сердцевины и начинает гнить.

На лаги доски 50мм. Лаги не реже чем через метр. Если доски 40мм то лаги кладем почаще.

А я у себя еще и на досках сэкономил. Два слоя досок по 25мм. Нижний слой вдоль гаража, а верхний слой поперек гаража. Так прочность выше. Нижний слой досок укладывал не плотно, с небольшими промежутками.

Дерево вообще ни чем не обрабатывал. Служит уже много лет, точно и не помню уже сколько.

Я на этой неделе евровагонку привезу (некондиция)- стенки в гараже сделаю.

На строительном рынке фанера пользуется огромной популярностью, что продиктовано возможностью ее применения практически везде. Для соединения листов древесного шпона используются синтетические шпоны, что обеспечивает в какой-то степени защиту от воздействия влаги. Однако на рынке также представлены отдельные виды, которые отличаются повышенной защитой и могут справляться с воздействием воды.

Что это такое?

Отличительная особенность влагостойкой фанеры состоит в том, что для её производства применяются особые вещества. Именно данные компоненты обеспечивают надежную защиту материала от влаги. В большинстве случаев производители используют для пропитки древесины олифу, а также может применяться специальное лакокрасочное покрытие. Еще на этапе формирования плит задаётся определенный уровень стойкости к влаге. Делается это при помощи регулирования состава смол, которые нужны для соединения слоев. Поэтому опытному специалисту достаточно посмотреть на состав синтетических смол, чтобы понять степень стойкости фанеры к воде.

Подобный способ изготовления делает фанеру прочной и максимально стойкой к деформациям. Удается достичь этого благодаря наличию множества слоев, а также особых клеевых составов.

Можно выделить основные преимущества данного материала.

- Высокий уровень стойкости к воздействию влаги. Подобная фанера не будет разрушаться из-за влияния воды. Кроме того, она не расклеивается на слои и не теряет свою форму.

- Легкость обработки. Несмотря на то, что материал может похвастаться высокой прочностью, обрабатывать его достаточно просто. Менять форму или монтировать фанеру можно с применением различных инструментов.

- Возможность комбинировать с другими стройматериалами. Отличительная особенность данного вида фанеры в том, что она очень часто применяется в качестве дополнительного покрытия. Такое возможно благодаря тому, что она без проблем может соединяться с натуральными или полимерными компонентами.

- Стойкость к износу (БС). Подобная фанера способна справляться с огромными механическими воздействиями, а целостность при этом не нарушится. Именно поэтому материал сохраняет свой привлекательный внешний вид даже спустя годы использования.

- Стойкость к перепадам температур, что позволяет устанавливать её даже в ванной комнате.

- Доступная стоимость. Плиты такой фанеры стоят в несколько раз дешевле, чем древесина. Кроме того, всегда есть возможность сэкономить средства, подобрав материал более низкого качества и сорта.

Сравнение с другими видами

Влагостойкая фанера имеет свои особенности и преимущества, которые выгодно выделяют его на фоне других вариантов. Любая фанера в какой-то степени может называться влагостойкой, однако только специальные водостойкие варианты способны длительное время справляться с воздействием влаги. Среди основных моментов, которые отличают данный материал от других, можно выделить её пропитку при помощи олифы, наличие специального лакокрасочного покрытия, а также возможность включения в состав стеклоткани.

На современном рынке представлена водостойкая фанера, толщина и размеры которой могут варьироваться в зависимости от производителя.

Кроме того, каждая компания предлагает изделия с особой степенью водостойкости, чего удалось достичь благодаря использованию уникальных компонентов.

Именно наличие данных составляющих и выделяет материал на фоне других. Среди наиболее популярных влагостойких компонентов можно выделить некоторые.

- Карбамидные составы, которые гарантируют максимальную стойкость к воздействию влаги, а также отлично сказываются на прочностных характеристиках изделия. Кроме того, подобные материалы не отличаются высокой стоимостью.

- Фенолформальдегидные смолы. Характеризуются крайне высокой эффективностью, поэтому подобная фанера нередко используются для наружной отделки.

- Ламинированные плиты, которые могут похвастаться непревзойдённый стойкостью к влаге, а также способностью противостоять ультрафиолетовым лучам.

Стандарты

На современном рынке представлено несколько стандартов влагостойкой фанеры, на основе которых выделяют виды данного материала. Среди наиболее популярных и востребованных можно выделить те, что представлены ниже.

- Фанера общего назначения, которая представляет собой материалы, включающие в свой состав несколько приклеенных листов шпона. Для производства данного материала используются хвойные сорта деревьев. Процесс производства осуществляется по ГОСТу 3916.1-96.

- Строительная фанера, которая активно используется в процессе проведения строительно-отделочных работ. Данный материал является конструктивным, поэтому к нему не предъявляются какие-либо особые требования. В большинстве случаев это фанера 3 и 4 сорта. Для проклейки сырья используются особые клеевые составы из фенолформальдегидных смол. Отличительной особенностью данной фанеры обычно является впечатляющая толщина, которой хватит практически для любых целей.

- Мебельная фанера, которая может похвастаться своими отличными внешними характеристиками. Подобные изделия не только отличаются своей стойкостью к влаге, но и без проблем справляются с повышенной нагрузкой. Кроме того, мебельные варианты не имеют никаких внешних дефектов, включая сколы или сучки. В процессе обработки материал хорошо шлифуется.

- Декоративная влагостойкая фанера, которую можно облицовывать различными пленочными материалами. Данный вариант также производится на основе стандартов ГОСТ и может содержать в себе различные варианты синтетических смол.

- Ламинированная фанера, которая характеризуется своей стойкостью к различным воздействиям окружающей среды. Именно поэтому она очень часто используются для создания поверхности с высокой степенью стойкости к износу. Отличительным преимуществом данного материала является простота его установки и легкость обработки. Кроме того, поверхность характеризуется стойкостью к воздействию чистящих веществ.

Следует отметить, что каждый вид влагостойкой фанеры представляет собой особый стандарт, который должен точно соблюдаться в процессе его производства. Все материалы обязательно имеют специальный сертификат соответствия, а также маркировку с обозначением вех характеристик.

Марки

На современном рынке представлено огромное количество фанер, которые отличаются по своей классификации. Выбирать определенный тип необходимо, исходя из марки, которая обеспечивает степень стойкости изделия и воздействия воды. Среди представленных на рынке марок можно выделить несколько вариантов.

- ФБА. Это листовые изделия, в процессе изготовления которых использовался альбуминоказеиновый клей. Подобный материал не может похвастаться высокой степенью стойкости к воздействию влаги, однако является достаточно безопасным с экологической точки зрения и по данному критерию превосходит другие марки. Обычно это прессованная или многослойная фанера.

- ФК. Данный материал производится из шпона березы, подобная фанера характеризуется высоким уровнем стойкости к воздействию влаги. Уникальные особенности марки позволяют использовать данную фанеру в процессе отделочных работ внутри помещения. Это стало возможным благодаря тому, что материал считается полностью экологически чистым и не содержит в себе токсичных компонентов.

- ФСФ. Более продвинутая марка, стоимость которой также находится на высоком уровне. В процессе производства подобной фанеры используется специальный клей, изготовленный на основе фенольных смол. В качестве основного материала применяется древесина березы. Отличительной особенностью материала является его небольшая толщина, поэтому его можно использовать во внешних отделочных работах. А вот применять изделия внутри помещений не стоит, так как в состав данной марки входят токсичные вещества, которые могут выбрасываться в атмосферу в процессе использования помещения.

- ФОФ. Ламинированная фанера с непревзойденной стойкостью к воде, которая отличается наиболее максимальной ценой. Данное изделие может похвастаться своими уникальными эксплуатационными характеристиками, благодаря которым даже спустя годы использования изделие не теряют своих свойств. Кроме того, в состав материала не входит никаких вредных для человека веществ, поэтому данный вид фанеры может использоваться при внутренней отделке помещений.

- ФБ (ФБС). Это бакелизированные плиты, отличающиеся не только способностью противостоять воздействию влаги, но и устойчивостью к механическим воздействиям. Высокого уровня влагостойкости удалось добиться благодаря применению в процессе производства фенолформальдегидных смол.

В строительной индустрии данная марка практически не используется, однако она себя очень хорошо зарекомендовала в авиапромышленности и в процессе строительства судов.

Размеры

Размеры фанеры варьируются от производителя к производителю. Средние размеры составляют 1,22х2,44 м, а также 1,25х2,50 м. Разумеется, это не все, а лишь популярные габариты. Выбор наиболее оптимального зависит от того, для каких именно целей будет использоваться материал. Что касается толщины плит, то она может составлять от 9 до 40 мм. Здесь все зависит от количества слоев древесины, которых может быть минимум 3 и максимум 21.

Если фанера отличается маркой ФК, то ее длина составляет 1,525 м. Ширина при этом достигает 1,20 или 1,55 м. Габариты фанеры ФБС могут измеряться по длине, которая составляет от 1,6 до 7,8 м, а ширина при этом не превышает 1,60 м.

Сферы применения

Водостойкая фанера считается достаточно универсальной, поэтому может применяться практически в любых отраслях. Наибольшую востребованность материал получил именно в строительстве. Он актуален при проведении внутренних отделочных работ: обшивке стен, кровель и полов, а также для создания декоративных элементов. В последние годы влагостойкая фанера весьма актуальна при создании рекламных щитов на улице, а также при производстве тары. Данный материал может похвастаться прочностью, надежностью и минимальной массой, что делает его отличным решением для судостроения и авиапромышленности.

Таким образом, влагостойкая фанера характеризуется высоким качеством, надежностью и доступной стоимостью. Универсальность данного материала в том, что он может применяться почти в любой отрасли. Самое главное – правильно выбрать вид и марку, от которых зависит степень стойкости к воздействию влаги, а также способность справляться с воздействием окружающей среды. Водонепроницаемая фанера может быть шпунтованная, коричневая, белая или черная, из стружки или березы.

На каждый момент стоит обратить пристальное внимание, ведь от этого зависит эффективность применения материала. Основное отличие подобного материала в том, что он не лишается своих свойств даже при сильном воздействии влаги.

В следующем видео вас ждет подробный обзор влагостойкой березовой фанеры ФСФ.

Читайте также: