Виды тепловой обработки бетона

Обновлено: 28.04.2024

Тепловая обработка бетона в большинстве своем заключается в пропаривании его при атмосферном давлении в камерах периодического или непрерывного действия, в обогреваемых формах, под переносными колпаками на стендах, под укрытиями и т. п. при температуре до 100° С.

Наиболее пригодны для пропаривания быстротвердеющие портландцементы без добавок или содержащие до 10% активных минеральных добавок при нормальной густоте цементного теста до 27%, а также быстротвердеющие шлакопортландцементы, содержащие до 30% шлака. По минералогическому составу наиболее пригодны алитовые цементы.

Пуццолановые портландцементы и их разновидности должны применяться для изготовления изделий, к которым предъявляются повышенные требования по водостойкости и солестойкости.

Отпускная прочность бетона устанавливается ГОСТ или ТУ на каждый вид изделий. Прочность бетона после пропаривания определяется не только качеством цемента и режимом пропаривания, но и составом бетона, при существенном влиянии водоцементного отношения (табл. 2).

Назначение режимов пропаривания заключается в установлении оптимальной длительности отдельных его периодов и общего цикла. Свежеотформованные изделия, предназначенные для пропаривания в формах, и особенно распалубливаемые на поддонах, целесоооразно выдерживать до пропаривания не менее 2—3 ч.

При введении в бетон поверхностно-активных веществ, а также применении пластифицированных и гидрофобных цементов сроки предварительного выдерживания должны увеличиваться, и их устанавливают опытным путем.

Температуру греющей среды следует поднимать с учетом состава и консистенции бетонной смеси: чем выше удельный расход цемента и жестче бетонная смесь, тем быстрее поднимается температура, и наоборот.

Таблица 2. Ориентировочная зависимость прочности бетона от В/Ц

Водоцементное отношение в бетоне

через 4 ч после пропаривания

через 27 суток после пропаривания

Оптимальной температурой изотермического уровня следует считать: при использовании портландцементов и быстротвердеющих портландцементов 80— 85° С, при использовании шлакопортландцементов и пуццолановых портландце

По окончании пропаривания в процессе охлаждения камер и установок или выгрузки изделий перепад температуры поверхности изделий и окружающей среды не должен превышать 40° С. После распалубки изделий, прогретых при 80° С в зимнее время, они до отгрузки потребителю должны быть выдержаны при температуре в цехе 8—10° С: при модуле поверхности до 10 м -1 —40 ч, то же, при 10—20 м -1 — 20 ч, то же, при 20—30 м -1 — 10 ч, при модуле более 30 м -1 — 5 ч.

Контроль режимов тепловой обработки бетона при твердении.

Нормальная работа тепловых установок обеспечивается прежде всего надлежащим состоянием оборудования, поставляющего теплоноситель нужных параметров.

Температурный режим следует контролировать непрерывно с помощью дистанционных регистрирующих или показывающих термометров, которые располагаются в защитных нишах средней части ямных камер не менее трех в каждой зоне тоннельных камер, в тепловых отсеках кассет и термоформ, под колпаками и т. д.

Исправность работы приборов контролируется не реже одного раза в 10 дней ртутным термометром, в сменном журнале оформляется соответствующая запись.

Текущим первичным контрольным документом служат диаграммы самописцев. При отсутствии системы программного регулирования температуры оператор через каждый час делает запись в журнале по каждой установке.

При всех способах контроля в журнале отмечают: время загрузки агрегата, срок предварительного выдерживания, время окончания подачи пара, открытия крышки камеры, выгрузки изделий. В зимнее время не реже одного раза в смену отмечают температуру воздуха в помещении, где производится распалубка изделий.

Тепловая обработка бетонных и железобетонных изделий

Тепловая обработка бетонных и железобетонных изделий

На заводах ЖБИ нашли широкое распространение следующие виды тепловой обработки бетонных и железобетонных изделий: пропаривание в камерах периодического или непрерывного действия при нормальном атмосферном давлении и температуре 60-100 °С; запаривание в автоклавах при температуре насыщенного водяного пара 175-190°С и давлении 0,9-1,3 МПа; нагрев в закрытых формах с контактной передачей тепла бетону от различных теплоносителей через ограждающие поверхности форм; электропрогрев бетона; прогрев в электромагнитном поле, а также с использованием солнечной энергии.

Тепловая обработка бетонных и железобетонных изделий является одним из наиболее длительных и ответственных процессов в технологии их производства. Сущность ее состоит в том, что при повышении температуры до 80 – 100°С скорость реакции гидратации вяжущих веществ увеличивается.

Тепловая обработка бетонных и железобетонных изделий проводится до достижения распалубочной, отпускной, а для предварительно напряженных изделий передаточной прочности.

Под распалубочной прочностью подразумевается необходимая прочность бетона, по достижению которой возможны выемка изделия из формы без повреждений и безопасное транспортирование к месту хранения.

Отпускная прочность бетона согласно ГОСТ 13015.0 должна быть не менее: для изделий из тяжелых бетонов всех классов и легких бетонов класса В7.5 и выше – 70%; для легких бетонов класса ниже В7.5 – 80%; для бетонов автоклавной обработки – 100% проектной прочности. В холодное время года отпускная прочность бетона назначается равной его проектной прочности.

Для предварительно напряженных изделий достигают передаточной прочности бетона, которая необходима к моменту передачи на него усилий предварительного натяжения.

Так как железобетонные изделия разнообразны по своим размерам, составу, свойствам, способам формования, требованиям к виду и качеству поверхности, применяются различные установки тепловой обработки. Эти установки отличаются по принципу действия— периодические и непрерывные.

К установкам периодического действия относятся ямные камеры, автоклавы, кассетные установки и кассетные формы. К установкам непрерывного действия относятся туннельные, щелевые, вертикальные камеры, камеры прокатных станов.

В качестве теплоносителя широкое распространение получили пар и паровоздушная смесь, а также подогретый и увлажненный воздух.

При применении в качестве источника теплоты электроэнергии нагрев изделия осуществляют при непосредственном прохождении электрического тока через бетон или при помощи различных нагревателей и излучателей.

На продолжительность тепловой обработки влияет минеральный состав цемента. При применении низкоалюминатных цементов продолжительность тепловой обработки обычно составляет 13-15ч. Среднеалюми-натные цементы интенсивно набирают прочность в начальный период про-паривания, поэтому при их применении продолжительность тепловлажно-стной обработки составляет 10-13 ч.

Нежелательно применение высокоалюминатных цементов, так как после быстрого кратковременного твердения они резко замедляют рост прочности как при дальнейшем прогреве, так и при последующем твердении.

Широкое распространение при производстве сборного железобетона нашли шлакопортландцементы и быстротвердеющие портландцементы (БТЦ, ОБТЦ). Одним из путей интенсификации режимов пропаривания бетона является введение в бетонную смесь электролитов-ускорителей твердения: нитрит-нитрат кальция (ННК), нитрит-нитрат хлорид кальция (ННХК). Применение этих добавок позволяет без снижения прочности уменьшить длительность изотермического прогрева в два раза (с 8 до 4 ч).

В процессе тепловой обработки в бетоне происходят сложные физические процессы, вызывающие появление деформаций способствующих образованию трещин.

При подъеме температуры и в начале изотермического прогрева температура и давление пара в изделии более низкие, чем окружающей среды и наружные более нагретые его слои увеличиваются в объеме в большей степени, чем внутренние. Кроме того, разница температуры в различных слоях бетона создает в них разность парциальных давлений. Это вызывает перемещение влаги из наружных слоев во внутренние и расширение находящейся в порах паровоздушной смеси, создающей внутри бетона избыточное давление. В этот период, особенно при быстром подъеме температуры, в бетоне возникают значительные напряжения и образуются трещины и нарушается контакт между цементным камнем и заполнителем.

При изотермическом прогреве затвердевший бетон увеличивается в объеме и вследствие разницы коэффициентов линейного температурного расширения его компонентов образуются микродефекты.

При снижении температуры в камере температура бетона и давление в нем пара будут выше, чем в окружающей среде и начинается движение в нем нагретого воздуха к открытой поверхности изделия, а также миграция из глубинных слоев бетона влаги с интенсивным ее испарением.

Таким образом, в бетоне в период тепловлажностной обработки наблюдаются остаточные объемные деформации, возникающие в начальной стадии твердения при нагревании изделий из еще недостаточно прочного бетона, образование направленной капиллярной пористости, в связи с перемещением влаги и паровоздушной смеси, пониженной плотности цементного камня в бетоне, вызванной недостаточной степенью гидратации и образованием более крупных кристаллогидратов, приводящих к появлению многочисленных дефектов, вызывающих снижение эксплуатационных характеристик изделий и конструкций.

Итак, в процессе тепловой обработки наряду с рядом положительных факторов, ускоряющих твердение, имеют место факторы отрицательно влияющие на формирование структуры бетона в изделии. Задача технологов сводится к тому, чтобы усилить влияние положительных факторов и ослабить или исключить влияние отрицательных. Это осуществляется путем оптимизации режимов тепловой обработки.

Бетонирование конструкций с термообработкой

Бетонирование конструкций с термообработкой

Термообработка бетона представляет собой искусственное внесение тепловой энергии в монолитную конструкцию в период ее твердения с целью сокращения периода выдерживания бетона и приобретения им критической или проектной прочности до замерзания.

Область применения способов теплового воздействия на выдерживаемый бетон распространяется на все разновидности монолитных конструкций с модулем поверхности Мп > 3. Выбор же оптимального способа термообработки осуществляют на основании технико-экономического расчета с привязкой к условиям определенного объекта строительства.

Технология термообработки бетона имеет свои особенности. Основная из них — необходимость соблюдения расчетных режимов термообработки. Основными характеристиками технологических режимов являются: начальная температура бетона, продолжительность цикла термообработки до получения критической прочности, скорость подъема температуры (разогрева) бетона, температура и продолжительность изотермического выдерживания, скорость и продолжительность остывания, критическая или проектная прочность бетона.

Тепловое воздействие на прогреваемый бетон осуществляется несколькими методами, отличающимися способами передачи тепловой энергии. Самыми распространенными из них в практике строительства являются следующие.

1. Контактный способ, обеспечивающий передачу тепловой энергии от искусственно нагретых тел (материалов) прогреваемому бетону путем непосредственного контакта между ними (рис. 28.1). Разновидностями этого способа являются: обогрев бетона в термоактивной опалубке, а также прогрев с применением различных технических средств (греющие провода, кабель, термоактивные гибкие покрытия и пр.), непосредственно контактирующих с обогреваемой средой — бетоном. Способ применяется, в основном, для прогрева тонкостенных конструкций с модулем поверхности 8. 20.

Рис. 28.1. Схемы контактного нагрева монолитных конструкций:

а — стены; б — перекрытия; 1 — забетонированная конструкция; 2 — нагревательные элементы (греющие провода); 3 — опалубка; 4 — теплоизоляция; 5 — направление теплового потока

2. Конвективный способ, при котором передача тепла от искусственных источников нагреваемым объектам (опалубке или бетону) происходит через воздушную среду путем конвекции (рис. 28.2). Технология реализуется в замкнутых контурах с применением технических средств (электрокалориферов, газовых конвекторов и пр.), преобразующих различные энергоносители (электроэнергия, газ, жидкое или сухое топливо, пар и пр.) в тепловую энергию. Метод применим для прогрева тонкостенных стеновых конструкций и перекрытий.

Достоинства конвективного метода — незначительная трудоемкость работ и замкнутое пространство вокруг прогреваемой конструкции посредством инвентарных ограждений и пологов, например, из брезента. Недостатки: значительные потери тепловой энергии на нагрев посторонних предметов и воздуха, большая продолжительность цикла обогрева (3. 7 сут) и, как следствие, высокий показатель удельного расхода энергии (свыше 150 кВт - ч на прогревание 1м3 бетона).

Рис. 28.2. Схема конвективного нагрева монолитных конструкций:

1 — забетонированная стена; 2 — электропушка (электрокалорифер); 3 — опалубка; 4 — теплоизоляция; 5 — направление теплового потока вдоль стены; 6 — инвентарный полог из брезента; 7 — нагреваемая воздушная среда; 8 — принудительная конвекция

3. Электропрогрев основан на выделении в твердеющем бетоне тепловой энергии, получаемой путем пропускания электрического тока через жидкую фазу бетона, используемую в качестве омического сопротивления. При этом пониженное напряжение к прогреваемой монолитной конструкции подводят посредством различных электродов (стержневых, полосовых и струнных), погружаемых в бетон или соприкасающихся с ним (рис. 28.3). Область использования — прогрев монолитных конструкций с модулем поверхности 5. 20. Применению метода должен предшествовать расчет и проектирование электродов, схемы их расположения и подключения к сети, а также режима прогрева.

Преимущества метода: в качестве электродов используют подручные материалы — арматуру или листовой металл, потери тепловой энергии минимальны. Недостатки: безвозвратные потери металла — стержневых электродов (остающихся в теле забетонированной конструкции), значительная трудоемкость при реализации метода (особенно при использовании арматурных стержней), необходимость регулирования (снижения) электрической мощности посредством понижающего трансформатора при уменьшении удельного электрического сопротивления бетона, вероятность появления температурных напряжений в зонах примыкания бетона к электродам.

4. Инфракрасный нагрев основан на передаче лучистой энергии от генератора инфракрасного излучения нагреваемым поверхностям через воздушную среду. На облучаемой поверхности поглощенная энергия инфракрасного спектра преобразуется в тепловую и благодаря теплопроводности распространяется в глубь нагреваемой конструкции. Метод реализуется посредством автономных (от забетонированной конструкции и опалубки) инфракрасных прожекторных установок (ИПУ), работающих в основном на электроэнергии (рис. 28.4).

Рис. 28.3. Схемы электропрогрева монолитных конструкций:

а — стены; б — ленточного фундамента; 1 — забетонированная конструкция; 2 — электроды полосовые и стержневые; 3 — опалубка; 4 — теплоизоляция; 5 — контактные выводы; 6 — выводы электроразводки

Рис. 28.4. Схема инфракрасного нагрева монолитных конструкций:

1 — поток лучистой энергии; 2 — стойка инфракрасной установки; 3 — инфракрасный излучатель; 4 — рефлектор-отражатель; 5 — опалубка; 6 — теплоизоляция; 7 — направление теплового потока в конструкции; 8 — забетонированная стена

Преимущества метода: отсутствие необходимости в переоборудовании опалубки, возможность выполнять вспомогательные операции (отогрев промороженного основания или стыков ранее уложенного бетона, удаление наледи на арматуре и в заопалуб-ленном пространстве), возможность прогревать конструкцию параллельно с бетонированием, сохраняя ранее внесенную тепловую энергию, и за суточный цикл термообработки получать до 70% проектной прочности бетона.

Недостаток технологии: значительная трудоемкость метода, связанная с переносом, расстановкой и подключением к электрической сети технических средств (ИПУ), необходимость обеспечения замкнутого объема для сокращения затрат тепловой энергии (особенно в ветреную погоду), а также высокий удельный расход электроэнергии: 80. 120 кВт - ч на прогревание 1 м3 бетона.

5. Индукционный прогрев основан на использовании электромагнитной индукции, при которой энергия переменного электромагнитного поля преобразуется в арматуре или в стальной опалубке в тепловую и за счет теплопроводности передается бетону. Реализуется метод посредством инвентарного индуктора, рассчитанного и изготовленного для определенного узла (например, стыка железобетонных колонн) или объема железобетонной конструкции.

Преимущества метода: простота и качество прогрева конструкций с большой насыщенностью арматурой, обеспечение равномерного по сечению и протяженности конструкции температурного поля.

При термообработке бетона контролю, в частности, подвергают:

- требуемую (по ППР) начальную температуру бетонной смеси (доставленной и уложенной в конструкцию);

- температуру выдерживаемого бетона и выпусков арматуры (через каждые 1. 2 ч);

- скорость подъема температуры бетона;

- равномерность прогрева конструкции в различных плоскостях;

- размещение в зоне прогрева (выдерживания) бетона контрольных кубиков;

- скорость остывания прогретых конструкций;

- продолжительность распалубливания конструкций;

- качество и прочность выдерживаемого бетона и оценка его итоговых характеристик (оперативный контроль).

6. Греющие провода. Для отдельных видов бетонируемых конструкций, в том числе и при несъемной опалубке из пено-полистирола, рекомендуется применять нагревательные провода с металлической токонесущей изолированной жилой, подключаемые в электрическую сеть и работающие, как нагреватели сопротивления. Для нормального обогрева основным требованием является предотвращение механических повреждений изоляции проводов при их установке, монтаже опалубки и укладке бетонной смеси, устранение замыканий токонесущей жилы с арматурой и другими металлическими элементами.

Нагревательные провода размещают в конструкции перед бетонированием. В монолитных стенах применяют вертикальную навивку нагревательного провода. Провод закрепляют снаружи на вертикальные сетки и каркасы, в наиболее защищенной зоне при бетонировании — между арматурой и опалубкой. В перекрытиях провод размещают в нижней части, закрепляя по сетке и арматурному каркасу. Греющий провод применяют в виде последовательно соединенных отрезков длиной 30. 45 м. Провода к арматуре крепят вязальной проволокой.

Продолжительность обогрева зависит от температуры и требуемой конечной прочности бетона, которую можно определить по графикам набора прочности в зависимости от температуры выдерживания. После окончания изотермического выдерживания он остывает под слоем утеплителя. Скорость остывания бетона при резком понижении температуры наружного воздуха поддерживают в заданных пределах путем периодических включений под рабочую нагрузку на 15. 30 мин греющих проводов.

В бетонную смесь, подвергаемую тепловой обработке, целесообразно вводить противоморозные добавки (нитрит натрия) в количестве 2. 4% от массы цемента для понижения температуры льдообразования и сохранения более значительного срока удобоукладываемости бетонной смеси. Такое решение принимают, когда условия транспортирования и укладки

смеси при отрицательной температуре наружного воздуха не позволяют сохранить положительную температуру бетона д начала прогрева.

Способы и средства тепловой обработки бетонных изделий

При изготовлении сборного железобетона применяют различные виды тепловой и тепловлажностной обработки бетонных и железобетонных изделий: пропаривание в камерах при нормальном атмосферном давлении пара или паровоздушной смеси при температуре 60… 100 °С; нагрев бетона в формах при контактной передаче теплоты бетону через поверхности формы; нагрев бетона индукционными токами в электромагнитном поле; предварительный электро- и пароразогрев перед укладкой с последующей тепловой обработкой, инфракрасный прогрев конструкций, солнечные лучи.

Для повышения производительности предприятий ЖБИ стремятся ускорить цикл набора прочности бетона. Для этого используют не только рациональные режимы тепловлажностной обработки, но и применяют бетонные смеси на быстротвердеющих и высокомарочных цементах. Так, некоторые виды цементов позволяют получать 70% прочности бетона после 3…4 ч тепловой обработки изделий. Однако для массового производства таких цементов еще недостаточно.

Оптимальное сочетание различных технологических приемов и прогрессивных средств ускоренного твердения позволяет довести цикл тепловой обработки до 5…8 ч.

Для большинства конструкций процесс тепловой обработки продолжают до получения бетоном не менее 70% проектной прочности, которая позволяет освободить конструкцию от опалубки, воспринять бетону усилия от напрягаемой арматуры, без его разрушения, транспортировать изделия, не опасаясь, что в них появятся трещины, монтировать изделия на строительной площадке.

Для некоторых видов конструкций (например, блоки фундаментов, перегородки и плиты перекрытий) тепловая обработка ведется до достижения бетоном распалубочной прочности 25…30%, т. е. прочности, при которой можно производить распа-лубливание изделия без нарушения структуры бетона. Дальнейший набор прочности до 70% осуществляется при положительной температуре твердения. В этом случае необходимо иметь производственные площадки для дозревания конструкций.

Наибольшее распространение на полигонах и заводах ЖБИ получило пропаривание конструкций. При остывании конструкций скорость понижения температуры не должна превышать 25…30 °С/ч.

Цикл тепловой обработки изделий состоит из трех стадий: подъема температуры, изотермического выдерживания при постоянной температуре и охлаждения изделий. Перед тепловой обработкой бетон выдерживают 2…4 ч, чтобы он получил некоторую начальную ппочностк

Чтобы исключить предварительное выдерживание, применяют ускорители схватывания, используют бетонные смеси с низким В/Ц или смеси повышенной жесткости, проводят тепловую обработку с плавным и длительным подъемом температуры. Следует помнить, что быстрая скорость подъема температуры и остывания конструкций может привести к образованию трещин, что вызвано возникновением внутренних напряжений за счет температурного перепада. Это следует учитывать особенно при прогреве изделий сложного профиля или с большим количеством выступов.

Подъем температуры среды в камере со скоростью более 60° С/ч не допускается. С увеличением крупности изделий, что равноценно снижению модуля поверхности, уменьшают скорость подъема температуры. Для изделий толщиной до 10 см скорость подъема температуры не должна превышать 30° С/ч, толщиной до 25 см — 25° С/ч и толщиной более 25 см — 15…20° С/ч.

При тепловой обработке неопалубленных изделий (с немедленной распалубкой) независимо от толщины изделий скорость подъема температуры в первый час принимают 10…15, во второй — 15…20, в третий — 25…35° С/ч.

Тепловую обработку изделий из легких бетонов ведут в одну стадию. Причем период изотермического прогрева несколько увеличивается, так как теплопроводность таких бетонов ниже, чем тяжелых.

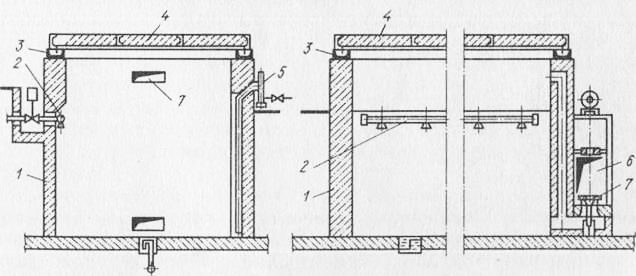

Ямная камера паропрогрева (рис. 1) представляет собой напольную или заглубленную в землю герметичную камеру, куда помещают изделия в формах таким образом, чтобы была достигнута наибольшая равномерность тепловой обработки во всем объеме камеры. Между изделием и нижней поверхностью камеры должен быть просвет не менее 150 мм. Нельзя устанавливать формы вплотную друг к другу.

Рис. 1. Ямная камера паропрогрева: 1 — ограждение камеры, 2 — паровая гребенка с паровыпускными соплами, 3 — гидрозатвор, 4 — крышка камеры с теплоизоляцией, 5 — затвор — конденсатор для избыточной паровоздушной смеси, 6 — воздуховод, 7 — вентиляционный клапан

Конструкции стен, пола и крышки камеры должны быть герметичными и теплоизолированными. Для стока конденсата пол камеры устраивают с наклоном. Камеры оборудуют парораз-водящим коллектором для циркуляции пара, вентиляционными отверстиями, воздуховодами, гидрозатворами, различными клапанами, манометрами и датчиками температуры.

Удельный расход пара 200…400 кг/м3 бетона.

При изготовлении изделий по стендовой технологии пар подают по трубам, проложенным в заглубленных и утепленных каналах, в паровые отсеки (рубашку) бортов формы. Расход пара 400…1000 кг/м3.

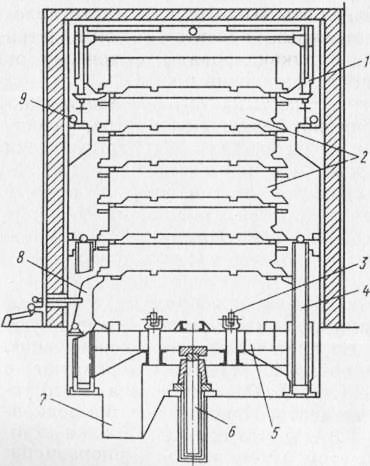

На ряде заводов ЖБИ используют вертикальные камеры непрерывного действия (рис. 2), в верхней зоне которых, где температура выше, осуществляется изотермический прогрев, а в нижней зоне — прогрев при подъеме температуры и охлаждение изделий.

Камеры оснащают системой автоматического регулирования, что позволяет устойчиво соблюдать теплотехнический режим прогрева. Для опускания в камеры элементов сборного железобетона в формах используют передаточную тележку, роликовый конвейер, гидроподъемник с плунжерным цилиндром 6.

Наиболее прогрессивной является энергосберегающая технология тепловой обработки бетона: индукционный прогрев, тепловая обработка с использованием инфракрасных лучей, использование солнечной энергии. В республиках Средней Азии, Казахстана и Закавказья для тепловой обработки изделий на политеплоизолирующим покрытием на основе полиэтиленовых и полихлорвиниловых пленок. Установки просты в изготовлении и позволяют резко экономить энергию.

Рис. 2. Поперечный разрез камеры вертикального типа: 1 — передаточная тележка, 2 — формы с изделиями, 3 — рольганг, 4 — направляющие колонки, 5 — стол гидроподъемника, 6—плунжерный цилиндр, 7— траншеи для стока конденсата, 8 — отсекатель, 9 — перфорированный паропровод гонах используют гелиоустановки со оветопрозрачным

ПМ.02 «Эксплуатация теплотехнического оборудования производства неметаллических строительных изделий и конструкций» по специальности 270809 «Производство неметаллических строительных изделий и конструкций»

| Вложение | Размер |

|---|---|

| tema1.11.doc | 33.5 КБ |

Предварительный просмотр:

РАЗДЕЛ 1 Установки для тепловлажностной обработки бетона и железобетона.

Тема 1.1 Теоретические основы тепловлажностной обработки бетона.

Физико – химические процессы, протекающие в бетоне при тепловлажностной обработке.

1Физико – химические процессы, протекающие в бетоне при тепловлажностной обработке.

На заводах сборного железобетона применяются различные установки ускоренного твердения бетона.

В качестве теплоносителей при тепловой обработке бетона в настоящее время применяется пар, электрическая энергия и продукты сгорания природного газа. Наиболее распространенным теплоносителем является пар. Объясняется это тем, что технология изготовления бетонных и железобетонных изделий с использование пара наиболее проста и универсальна.

Пар, получаемый в котельной установке легко можно подать в самые различные установки ускоренного твердения бетона, будь то ямные или туннельные камеры, автоклавы, прокатные станы или какие – нибудь стендовые установки, в которых проходят тепловую обработку специальные изделия (железобетонные трубы).

Пар можно использовать для нагрева воды, заполнителей бетона, отопления помещений и т.д. Таким образом, завод может воспользоваться паром как единым теплоносителем.

Но для изделий большой толщины (более 25 – 30 см), изготавливаемых из легких бетонов низких марок и имеющих малый коэффициент теплопроводности пропаривание не является достаточно эффективным методом тепловой обработки. То есть в ряде случаев целесообразно использовать в качестве источника тепла для тепловой обработки бетона электроэнергию и природный газ.

Существуют три способа применения электрической энергии для ускорения твердения бетонов: электропрогрев бетонных изделий в формах; предварительный электропрогрев бетонной смеси в бункере с укладкой горячей смеси в форму («горячее формование») и последующим термосным выдерживанием бетона; обогрев бетона электронагревательными элементами.

При электропрогреве твердение бетона ускоряется благодаря теплу, выделяющемуся при прохождении через бетон электрического тока. На этом же основан электроразогрев бетона при «горячем формовании» изделий.

Эти способы требуют специальных установок (камер) для тепловой обработки бетона.

При электрообогреве бетона тепло, необходимое для ускорения его твердения, поступает от установленных в камере электронагревателей – электроламп, спиралей, трубчатых электронагревателей (ТЭНов) и др., которые являются источниками инфракрасных лучей.

В этом случае тепло передается бетону от горячей поверхности нагревателей путем излучения и от нагретой воздушной среды камеры путем конвекции, то есть изделия подвергаются радиационно – конвективному нагреву в сухой воздушной среде.

Электрические нагреватели могут быть заменены газовыми инфракрасными излучателями, работающими на природном или сжиженном газе, которые дают, в зависимости от конкретных условий, значительный технико – экономический эффект.

Тепловая обработка бетона продуктами сгорания природного газа производится в камерах, куда поступает газовоздушная смесь заданной температуры, полученная сжиганием газа в выпасной топке.

Процесс твердения бетонных железобетонных изделий до достижения проектной прочности значительно превышает по длительности все остальные операции их изготовления. Благодаря применению установок тепловой и тепловлажностной обработки освобождаются огромные заводские площади, которые потребовались бы для размещения изделий после формовки при естественном вызревании до выдачи изделий на стройки.

При тепловлажностной обработке происходят ускоренные процессы гидратации цемента с образованием гидросиликатов и гидроалюминатов кальция (СаО SiО 2 Н 2 О и т.д.)

Во влажной среде прочность изделий быстро возрастает, так как водная среда благоприятствует переходу коллоидных гидросиликатов в кристаллические. В относительно сухой среде этот процесс идет медленно.

Тепловлажностная обработка не рекомендуется для изделий на пластифицированных и гидрофобных цементах и запрещается для изделий на глиноземистых цементах.

Наиболее высокие результаты дает Тепловлажностная обработка изделий на основе шлакопортландцемента и пуццоланового цемента.

Автоклавный способ запаривания при давлении выше атмосферного значительно эффективнее пропарки изделий при атмосферном давлении, так как дает не только ускорения твердения, но и повышенные прочности в 2 – 4 раза.

Сроки автоклавной обработки в 2 – 3 раза меньше, чем при пропарки (4 – 8 час.) Морозостойкость и химическая стойкость запаренного бетона выше обычного (но требуются специальные установки – автоклавный).

Читайте также: