В производстве таблеток для смешивания порошкообразных материалов не применяют смесители

Обновлено: 14.05.2024

1) в руководство по качеству фармацевтического предприятия;

2) в нормативную документацию по контролю качества;

3) в лицензию на производство лекарственного средства;

4) в технологический регламент на производство лекарственного средства.

1) распылительная сушилка;

2) камерная сушилка;

3) лиофильная сушка;

4) тоннельная сушилка.

1) электрических нагревателей;

2) трубчатой печи;

3) установки с высокотемпературными теплоносителями;

1) дисковый экстрактор;

2) шнековый горизонтальный экстрактор;

3) аппарат Сокслета;

4) пружинно-лопастной экстрактор.

1) аналогом технологической схемы;

2) описанием характеристик оборудования, используемого в производстве лекарственного средства;

3) графической моделью производственного процесса фармацевтического производства;

4) основным разделом руководства по качеству.

1) для гидравлического прессования;

2) с центробежной фильтрацией;

3) для механического прессования;

4) для смешивания материалов.

1) сила упругости;

2) центростремительная сила;

3) центробежная сила;

2) отстойники;

3) фильтры-мешки;

1) фильтрование обеспечивается прохождением жидкости через фильтрующий материал;

2) движение жидкости через фильтрующую перегородку осуществляется в вакууме;

3) отсутствие крана для выведения фильтрата (штуцера);

4) движение жидкости через фильтрующую перегородку осуществляется путем воздействия давления.

3) просеивание;

1) движение высушиваемого материала на бесконечной ленте , натянутой между ведущим и ведомым барабанами;

2) удаление влаги из замороженных образцов в условиях вакуума;

3) намазывание высушиваемого материала в виде сгущенной сметанообразной массы на противни, установленные на плитах;

4) сушка на лотках, установленных на стеллажах или вагонетках.

4) смешивания.

2) в циркуляционном потоке;

3) материал не движется в процессе грануляции;

4) снизу вверх.

3) ультразвуке;

1) крупных (не более 2 мм) кристаллов веществ с отрицательной растворимостью;

2) свехмелких кристаллов (менее 0,002 мм);

3) крупных (более 2 мм) кристаллов веществ с положительной растворимостью;

4) как мелких, так и крупных кристаллов.

1) эмульсионный миксер;

4) вакуумный миксер-гомогенизатор.

1) взрывоопасных;

2) легкоокисляющихся;

3) не относящихся к относящихся к легкоокисляющимся, взрывоопасным и не выделяющих вредные или ценные пары;

4) выделяющих вредные или ценные пары.

1) два диска, расположенные один над другим;

2) один или два диска и контрнож;

3) две щеки, расположенные вертикально друг напротив друга;

4) два валка, вращающиеся в противоположных направлениях.

2) абсорбцией;

1) материал, преобразованный с помощью вакуума, подается на противни, установленные на плитах, и нагревается; загрузка и выгрузка материала производятся вручную;

2) высушиваемый материал в виде сгущенной сметанообразной массы намазывается на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную;

3) высушиваемый материал в виде сгущенной сметанообразной массы при помощи ваккма наносится на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; выгрузка материала производятся при помощи вакуума;

4) высушиваемый материал в жидкой форме поступает на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную.

1) в тонком слое в течение одного неполного оборота вальцов;

2) в толстом слое в течение нескольких оборотов вальцов;

3) за счет горячего воздуха, проходящего через общую массу материала;

4) в общей массе материала, который подается на вальцы снизу.

1) вертикальные ножи, расположенные один над другим;

2) щеки, расположенные вертикально друг напротив друга;

3) валки, вращающиеся в противоположных направлениях;

4) диски, расположенные один над другим.

1) только для сушки твердых измельченных материалов;

2) для сушки веществ, не относящихся к легкоокисляющимся, взрывоопасным и не выделяющим вредные или ценные пары;

3) только для сушки материалов в жидкой форме;

4) для сушки легкоокисляющихся, взрывоопасных и выделяющих вредные или ценные пары веществ.

3) друк-фильтры;

1) пневматический смеситель;

2) планетарный смеситель;

3) шнековый смеситель;

4) смеситель типа «пьяная бочка»;

1) топочные газы;

4) горячий воздух;

1) паровой котел водной фазы;

2) паровой котел маслянной фазы;

3) вакуумный миксер для эмульсий;

4) вакуумный насос;

1) пастообразных материалов;

2) материалов, подверженных комкованию;

3) сильно сыпучих зернистых материалов;

4) растворов, расплавов и суспензий.

1) пружинно-лопастной экстрактор;

2) аппарат для экстракции сжиженными газами;

3) шнековый горизонтальный экстрактор;

4) циркуляционный аппарат типа Соксклета.

1) обогревом корыта;

2) подачей пересыщенного пара;

3) ускорением движения вала;

4) периодическим сливом конденсата.

2) водяная баня;

3) вальцовые кристаллизаторы, барабанные кристаллизаторы, кристаллизаторы с псевдоожиженном слоем;

4) трубчатая печь.

1) кривошипные;

1) аппараты с принципом барабанной сушилки;

2) лиофильной сушки;

3) распылительной сушки;

4) псевдоожоженного слоя кипения.

3) просеивания;

1) лиофильная сушка;

2) распылительная сушка;

3) барабанный кристаллизатор;

4) камерная сушилка.

1) в случае сушки материалов в толстом слое материалов, требующих длительного воздействия высоких температур; 2) в случае сушки материалов в тонком слое (пленке) материалов, требующих длительного воздействия высоких температур; 3) в случае сушки материалов в тонком слое (пленке) материалов, не выдерживающих длительного воздействия высоких температур; 4) при любой сушке материалов в тонком слое.

Принцип работы вакуум-сушильного шкафа заключается в том, что:

+ высушиваемый материал в виде сгущенной сметанообразной массы намазывается на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную

– высушиваемый материал в виде сгущенной сметанообразной массы намазывается на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся при помощи вакуума

– материал, преобразованный с помощью вакуума, подается на противни, установленные на плитах, и нагревается; загрузка и выгрузка материала производятся вручную

– высушиваемый материал в жидкой форме поступает на противни, установленные на плитах; во время работы камера герметически закрыта с помощью дверец, и соединяют патрубком с вакуумной линией; загрузка и выгрузка материала производятся вручную

По конструкции основных узлов аппарата, выделяют таблеточные прессы:

+ роторные

+ кривошипные

– шнековые

– валковые

Для сушки жидких продуктов используют:

+ распылительную сушилку

– лиофильнную сушилку

– вакуум-сушильный шкаф

– сушилку с кипящим (псевдоожиженным) слоем

К аппаратам, осуществляющим измельчение материалов, относятся:

+ бегуны

– барботеры

– центрифуги

– бураты

Вальцовая сушилка используется в фармацевтическом производстве:

– при любой сушке материалов в тонком слое

+ в случае сушки материалов в тонком слое (пленке) материалов, не выдерживающих длительного воздействия высоких температур

– в случае сушки материалов в тонком слое (пленке) материалов, требующих длительного воздействия высоких температур

– в случае сушки материалов в толстом слое материалов, требующих длительного воздействия высоких температур

Избирательное поглощение газов или паров жидкими поглотителями называется:

+ абсорбцией

– ректификацией

– адсорбцией

– кристаллизацией

Вакуум-сушильный шкаф в фармацевтической технологии применяют в случае необходимости провести сушку веществ:

+ взрывоопасных

+ легкоокисляющихся

+ выделяющих вредные или ценные пары

– не относящихся к взрывоопасным, легкоокисляющимся, выделяющим вредные или ценные пары

Основной рабочей частью таблеточного пресса, непросредственно контактирующей с таблетируемым материалом, является:

+ пуансон

– шнек

– кривошип

– валок

В аппаратах с кипящим (псевдоожиженным) слоем сушильным агентом являются:

+ горячий воздух

+ топочный газы

– гамма-излучение

– горячая вода

Для непрерывной экстракции труднорастворимых веществ из твёрдых материалов может быть использован:

– пружинно-лопастной экстрактор

– дисковый экстрактор

+ аппарат Сокслета

– шнековый горизонтальный экстрактор

У-образный смеситель используется для:

+ смешивания

– диспергирования

– суспендирования

– эмульгирования

Аппараты для получения гранулята используются в производстве:

+ таблеток

+ саше

+ капсул

– лиофилизатов

Особенностью нутч-фильтров, отличающей их от фильтров, работающих за счет гидростатического давления столба жидкости, является:

– движение жидкости через фильтрующую перегородку осуществляется путем воздействия давления

+ движение жидкости через перегородку осуществляется в вакууме

– отсутствие крана для выведения фильтрата (штуцера)

– фильтрование обеспечивается прохождение жидкости через фильтрующий материал

Работа акустического кавитационного смесителя основана на:

– суспедировании

– испарении

+ ультразвуке

– кипении

К превращению свойств материалов под воздействием гидравлических законов относится:

– смешивание

– эмульгирование

+ гранулирование

– нагревание

Преждевременная кристаллизация материала в вальцовом кристаллизаторе предупреждается:

+ обогревом корыта

– периодическим сливом конденсата

– подачей пересыщенного пара

– ускорением движения вала

Для получения гранулята сухим способом может быть использован:

+ пресс-гранулятор

– высокоскоростной смеситель-гранулятор

– центробежный смеситель-гранулятор

– аппарат для влажной грануляции

Бураты применяются для:

– смешивания

– измельчения

+ просеивания

– фильтрования

Спецификация технологического оборудования и аппаратурная схема производства лекарственного средства должны быть включены:

+ в технологический регламент на производство лекарственного средства

– в нормативную документацию по контролю качества

– в лицензию на производство лекарственного средства

Аппаратурная схема производства лекарственного средства является:

+ графической моделью производственного процесса фармацевтического производства

– основным разделом руководства по качеству

– аналогом технологической схемы

– описанием характеристик оборудования, используемого в производстве лекарственного средства

Эмульсионный миксер применяется в производстве лекарственных форм:

+ эмульсий

– таблеток

+ мазей

– суспензий

Для обработки материалов для получения крупных (более 2 мм) кристаллов в производстве используют:

+ барабанный кристаллизатор

– кристаллизатор с псевдоожиженным слоем

– вальцовый кристаллизатор

– вакуум-кристаллизатор

Измельчающими звеньями корнерезки являются:

+ вертикальный ножи, расположенные один над другим

– диски, расположенные один над другим

– щеки, расположенные вертикально друг напротив друга

– валки, вращающиеся в противоположных направлениях

Основной силой, обеспечивающей разделение веществ в центрифугах, является:

+ центробежная сила

– сила упругости

– сила тяжести

– центростремительная сила

В процессе производства лекарственных средств на технологических этапах, требующих высокой скорости теплообмена при малых значениях гидравлического сопротивления используются:

– вальцовые кристаллизаторы

+ спиральные теплообменники

– барабанные кристаллизаторы

– теплообменники с оребренной поверхностью

К основным узлам вакуумного миксера-гомогенизатора относятся:

+ вакуумный насос

+ вакуумный миксер для эмульсий

+ паровой котел масляной фазы

+ паровой котел водной фазы

Среди нижеприведенных аппаратов эмульгирование производят:

– дезинтегратор

– дисмембратор

+ эмульсионный миксер

+ вакуумный миксер-гомогенизатор

Для разделения веществ путем прохождения жидкости через пористые вещества проводится путем:

– гранулировании

– прессования

– центрифугирования

+ фильтрования

К аппаратам для экстракции с одной подвижной фазой относятся:

+ циркуляционный аппарат типа Сокслета

– шнековый горизонтальный экстрактор

+ аппарат для экстракции сжиженными газами

– пружинно-лопастной экстрактор

Особенностью аппаратов для лиофильной сушки является:

+ удаление влаги из замороженных образцов в условиях вакуума

– намазывание сгущенного материала на противни, установленные на плитах

– движение материала по ленте, установленной между барабанами

– сушка на лотках, установленных на стеллажах или вагонетках

Основными звеньями дисковой дробилки являются:

+ один или два диска и контрнож

– два диска, расположенные один над другим

– две щеки, расположенные вертикально друг напротив друга

– два валка, вращающиеся в противоположных направлениях

Для нагревания материалов в процессе производства лекарственных средств могут быть использованы:

+ водяная баня

+ трубчатая печь

– вальцовые кристаллизаторы, барабанные кристаллизаторы

– вакуум-кристаллизаторы

К аппаратам с двумя подвижными фазами относятся:

+ пружинно-лопастной экстрактор

– циркуляционный аппарат типа Сокслета

– вальцовые сушилки

+ шнековый горизонтальный экстрактор

К механическим процессам относятся:

– сушка

+ просеивание

– гранулирование

– экстракция

При использовании вальцовой сушки в производстве лекарственных средств высушивание материала происходит:

+ в тонком слое в течение одного оборота вальцов

– в толстом слое в течение нескольким оборотов вальцов

– в общей массе материала, который подается сразу на вальцы

При производстве ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов при удаление влаги из замороженных образцов в условиях вакуума используется:

+ лиофильная сушка

– камерная сушилка

– распылительная сушка

– барабанный кристаллизатор

Нагревание горячей водой осуществляется в аппаратах, общее наименование которых:

– доменные печи

– трубчатые печи

+ водяные бани

– электрические нагреватели

Назначением кристаллизатора с псевдоожиженным слоем является получение:

– сверхмелких кристаллов

+ крупных (не более 2 мм) кристаллов веществ с отрицательной растворимостью

– крупных (более 2 мм) кристаллов веществ с положительной растворимостью

– как мелких, так и крупных кристаллов

Нагревание материалов с помощью топочных газов осуществляется с помощью:

+ трубчатой печи

– электрических нагревателей

– водяной бани

– установки с высокотемпературными теплоносителями

В производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки, например при сушке таблеточной массы, используется:

– тоннельная сушилка

– лиофильная сушка

+ камерная сушилка

– распылительная сушка

Трубчатая сверхцентрифуга является аппаратом:

– для смешивания материалов

– для механического прессования

+ с центробежной фильтрацией

– для гидравлического прессования

К фильтрам, работающим под давлением, относятся:

– отстойники

– мешки-фильтры

+ друк-фильтры

– нутч-фильтры

К фильтрам, работающим за счет гидростатического давления столба фильтруемой жидкости, относятся:

– фильтры-прессы

+ фильтры-мешки

+ отстойники

– нутч-фильтры

При необходимости провести сушку материала зернистой структуры необходимо использовать аппараты с принципом:

– псевдоожиженого слоя кипения

– лиофильной сушки

+ аппараты с принципом барабанной сушилки

– распылительной сушки

Аппараты, осуществляющие сушку с кипящим (псевдоожиженным) слоем, используются в фармацевтическом производстве для сушки:

+ пастообразных материалов

+ растворов, расплавов, суспензий

+ материалов, подверженных комкованию

+ сильно сыпучих зернистых материалов

Для сохранения исходной твердой формы лекарственного средства во избежание его перелопачивания в процессе сушки применяются аппараты:

+ тоннельной сушки

– ленточной сушки

– барабанной сушки

– вальцовой сушки

Для смешивания материалов с сохранением структуры сыпучих, порошкообразных или жидких компонентов при относительно небольшом расходе энергии и малом времени смешивания используется:

– пневматический смеситель

– шнековый смеситель

– планетарный смеситель

+ смеситель типа «пьяная бочка»

Кристаллизация материалов относится:

– к тепловым процессам

– к разделительным процессам

– к механическим процессам

— к гидродинамическим процессам

В аппарате для грануляции в псевдоожиженном слое гранулируемый материал движется:

+ снизу вверх

– сверху вниз

– в циркуляционном потоке

– материал не движется в процессе грануляции

1) погружении форм в желатиновую массу

2) экструзии лекарственного вещества через желатиновую пленку

3) штамповке капсул из желатиновой ленты

4) явлении коацервации

5) формировании капсул из желатиновой ленты

При производстве сборов после измельчения идет технологическая стадия

1) маркировки

2) смешивания

3) просеивания

4) измельчения

5) дозирования

В состав галеновых препаратов входят

1) только индивидуальное действующее вещество

2) сумма действующих веществ

3) загустители

4) корригенты запаха

5) подсластители

Скорость молекулярной диффузии не зависит от

1) радиуса диффундирующих молекул

2) разности концентраций на границе фаз

3) площади межфазной поверхности

4) атмосферного давления

5) температуры

Для очистки извлечений при получении экстрактов используют

1) перекристаллизацию

2) фильтрование

3) ионный обмен

4) хроматографирование

5) перегонку

Экстрагирорвание методом мацерации ускоряют

1) делением экстрагента на части

2) предварительным намачиванием сырья

3) делением сырья на части

4) увеличением времени настаивания

5) повышением давления

Масляные экстракты получают

1) реперколяцией

2) барботированием

3) мацерацией с нагреванием

4) циркуляционной экстракцией

5) перколяцией

Растворители для инъекционных растворов не должны обладать

1) высокой растворяющей способностью

2) химической чистотой

3) устойчивостью при хранении

4) фармакологической индифферентностью

5) низкой температурой кипения

16. Укажите основные требования, предъявляемые ГФ XI к инъекционным лекарственным формам, в указанной там последовательности

1) апирогенность, стабильность, отсутствие механических включений, стерильность

2) стабильность, апирогенность, низкая вязкость, стерильность

3) отсутствие механических включений, стерильность, апирогенность, низкая вязкость

4) стерильность, низкая вязкость, стабильность

5) низкая вязкость, стабильность, апирогенность

Для очистки инъекционных растворов от механических включений в заводских условиях можно использовать

1) мембранные фильтры

2) фильтр-грибок

3) нутч-фильтр

4) отстаивание

5) центрифугирование

Запайка ампул с капиллярами тонкого диаметра осуществляется

1) отжигом

2) плавлением концов капилляров

3) наплавкой на капилляр стеклянной пыли

4) оттяжкой капилляров

5) нанесением расплавленного стекла

Стерилизацию термолабильных инъекционных растворов проводят

1) химической стерилизацией

2) стерилизацией фильтрованием

3) стерилизацией паром под давлением

4) газовой стерилизацией

5) горячим воздухом

Очистка органопрепаратов для парентерального введения не производится методом

1) смены растворителей

2) ультрафильтрацией

3) хроматографией

4) фракционированием

5) ультразвуковым воздействием

Аэрозольные баллоны наполняют

1) при перемешивании

2) при нагревании

3) при разрежении

4) при повышенном давлении

5) самотеком

Последовательность сплавления компонентов мазевых основ осуществляется

1) в порядке возрастания температуры плавления

2) в порядке убывания температуры плавления

3) сначала - углеводородные основы, затем - жировые

4) сначала - жировые, затем - углеводородные основы

5) растворением компонентов основы при нагревании в жирных и минеральных маслах

Биологическая доступность лекарственных препаратов определяется методом

1) фармакокинетическим

2) фотометрическим

3) объемным

4) титрометрическим

5) фармакопейным

Для механического диспергирования в вязкой среде используют

1) пропеллерные мешалки

2) ультразвук

3) турбинные мешалки

4) жидкостной свисток

5) якорные мешалки

К сушилкам контактного типа относятся

1) вальцовая вакуум-сушилка

2) распылительная сушилка

3) ленточная сушилка

4) сорбционная сушилка

5) сублимационная сушилка

Гранулят опудривают для

1) улучшения прессуемости

2) предотвращения расслаивания

3) улучшения сыпучести

4) улучшения расподаемости

5) предотвращения отсыревания

Для смешивания увлажненных порошкообразных материалов применяют смесители

1) с вращающимся корпусом

2) с вращающимися лопастями

3) пневматические

4) с псевдоожижением

5) центробежного действия

Условия таблетирования на ротационном таблеточном прессе

1) дозирование сыпучих масс по объему

2) таблетирование за счет одностороннего удара верхним пуансоном

3) создание одностороннего, постепенно нарастающего давления на прессуемый материал

4) формирование увлажненной массы в специальных формах

5) формование таблеток путем компактирования

Для анализа гранулята не используют следующий показатель

1) среднюю массу гранул и отклонение от нее с целью определения однородности

2) гранулометрический состав

3) насыпную плотность

4) сыпучесть

5) влагосодержание

Прямым прессованием таблетируют лекарственные вещества

1) с кристаллами изометрической формы, обладающие хорошей сыпучестью

2) входящие в таблетки в большом количестве

3) предварительно обработанные ПАВ

4) обладающие хорошими склеивающими свойствами

5) имеющие большую плотность

Для оценки качества желатиновых капсул не используют показатель

1) средняя масса и отклонение от нее

2) однородность дозирования

3) распадаемость

4) время полной деформации

5) растворение

В промышленности суспензии не получают

1) акустическим перемешиванием

2) диспергированием твердой фазы в дисперсионной среде

3) конденсацией

4) ультразвуковым диспергированием

5) с помощью турбинных мешалок

В состав фитопрепаратов индивидуальных веществ входят

1) индивидуальное действующее вещество

2) термостабилизирующие добавки

3) сопутствующие вещества

4) комплексные соединения

5) смолы

Циркуляционная экстракция - это

1) мацерация с циркуляцией экстрагента

2) экстракция в поле центробежных сил

3) многократная экстракция одной и той же порции сырья одной порцией экстрагента

4) экстрагирование с использованием РПА

5) экстрагирование в батарее перколяторов

Способом очистки при получении максимально очищенных фитопрепаратов не является

1) смена растворителя

2) высаливание

3) электролиз

4) жидкостная экстракция

5) хроматография

К методам очистки соков из растительного сырья не относится

1) высаливание

2) центрифугирование

3) хроматография

4) добавление этанола высокой концентрации

5) фильтрование

Оценку качества дрота не осуществляют по

1) толщине стенок

2) наружному диаметру

3) конусности

4) внутреннему диаметру

5) кривизне

Мойка дрота осуществляется способом

1) химическим

2) вакуумным

3) камерным

4) параконденсационным

5) механическим

К препаратам высушенных желез относятся

1) инсулин

2) пантокрин

3) гематоген

4) пепсин

5) адиурекрин

Расходный коэффициент - это

1) количество вещества, используемое для получения заданного количества препарата

2) отношение массы исходных компонентов к массе готового продукта

3) отношение массы готового продукта к массе исходных материалов

4) отношение массы материальных потерь к массе исходных материалов

5) сумма масс потерь и исходного материала

К пропеллентам не относятся

1) фреоны

2) пропан

3) винилхлорид

4) диоксид углерода

5) ацетон

Влажность порошка влияет на

1) сыпучесть

2) фракционный состав

3) форму частиц

4) стабильность

5) размер частиц

Требования, не предъявляемые ГФ XI к таблеткам

1) механическая прочность

2) точность дозирования

3) локализация действия лекарственных веществ

4) распадаемость

5) внешний вид

Методы получения настоек

1) противоточная экстракция и перколяция

2) перколяция и ускоренная дробная мацерация

3) экстракция сжиженными газами

4) реперколяция

5) циркуляционная экстракция

Ректификация - это

1) процесс перегонки с водяным паром

2) перегонка с частичной дефлегмацией

3) многократно повторяющийся процесс частичного испарения с последующей конденсацией образующихся паров

4) многократная дистилляция, сопровождающаяся массо- и теплообменом

5) упаривание под вакуумом

Типы сеток сит

1) плетеные, штампованные, колосниковые

2) прессованные, чугунные, капроновые

3) капроновые, плетеные, чугунные

4) колосниковые, прессованные, штампованные

5) плетеные, колосниковые

ТЕХНОЛОГИЯ ГОТОВЫХ ЛЕКАРСТВЕННЫХ СРЕДСТВ

1. Промышленное производство лекарственных препаратов нормируется документами

1) требованиями ВОЗ

2) технологическим регламентом

3) рецептом

4) инструкцией

5) лицензией

Большинство лекарственных препаратов для приема внутрь выпускаются в форме таблеток, которая наиболее удобна для пациента и приспособлена для длительного хранения в обычных условиях. Кроме того, изготавливая лекарства в форме таблеток, фармацевты имеют возможность гибко регулировать скорость, полноту и место высвобождения лекарственных веществ в желудочно-кишечном тракте.

Для того чтобы получить таблетку с необходимой прочностью, распадаемостью и растворимостью, а также точным количеством действующих и вспомогательных компонентов, которые будут максимально равномерно распределены по всему объему, необходимо должным образом отладить технологию производства.

Разработка технологии производства таблеток – сложный многоэтапный процесс

Даже при достаточном опыте фармацевтов-технологов и использовании наиболее часто употребляемых ингредиентов, процесс создания нового лекарственного препарата требует тщательной предварительной отработки каждой технологической операции, начиная от измельчения сырья и заканчивая полировкой оболочки готовой таблетки.

При этом наиболее большие сложности могут возникнуть в процессе смешивания ингредиентов, а также их прессования в готовые лекарственные формы.

Возможные проблемы при смешивании порошков

Существует множество проблем, возникающих при смешивании и перемешивании порошковых веществ с различными физико-химическими свойствами и технологическими характеристиками, включая:

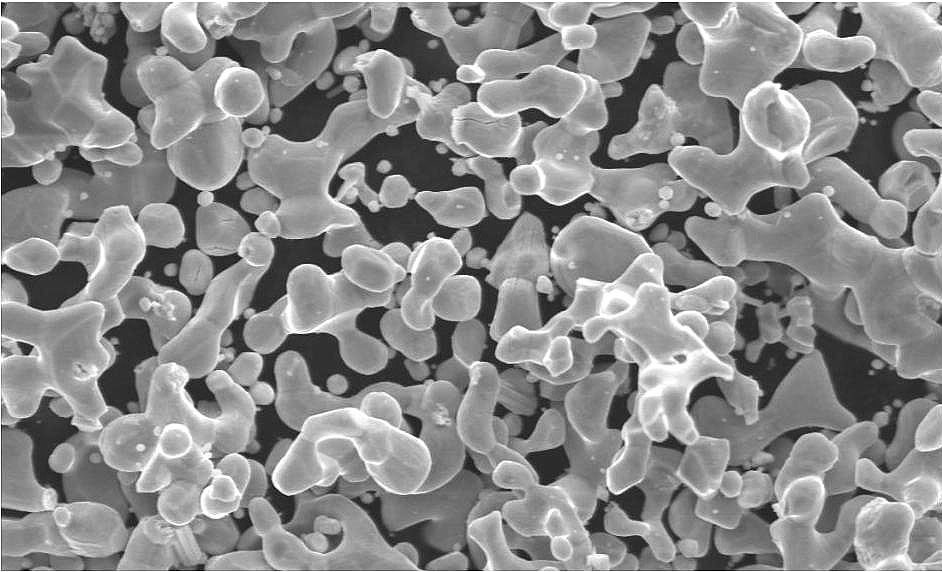

- Сложность получения гомогенной смеси. Прежде всего, это касается порошков с неоднородным гранулометрическим составом, а также тех случаев, когда концентрация в смеси одного из рецептурных компонентов в несколько раз ниже концентрации других. Последнее, в частности, характерно для гомеопатических препаратов и таблеток с сильнодействующими активными веществами.

- Образование конгломератов частиц порошка или гранул. Порошки и грануляты с высокой склонностью к агломерации невозможно тщательно перемешать в обычном миксере барабанного типа. В таких смесях будут образовываться комки, а при смешивании маслянистых порошков вообще получится один большой ком.

Неправильная обработка порошков с высокой адгезией частиц может привести к образованию конгломератов

- Повреждение структуры частиц порошка с изменением физико-химических свойств. Если смешиванию подлежат порошковые субстанции с хлопьевидными хрупкими частицами, возникающее при движении по кругу центробежное ускорение способно их разрушить.

- Необходимость соединения веществ с различной структурой, например мелкодисперсных сухих порошков и волокнистых частиц с повышенной влажностью.

С учетом вышесказанного, крайне важный момент – правильно выбрать пилотный смеситель. Благодаря наличию на рынке фармацевтического оборудования широкого спектра различных агрегатов, это вопрос легко решается.

Так, например, для смешивания хорошо сыпучих гранулятов с высокой склонностью частиц к когезии используют V-образный лабораторный блендер, оригинальная конструкция которого обеспечивает эффективное, и, одновременно, щадящее разбивание конгломератов в процессе перемешивания. Более подробно узнать особенности и преимущества пилотной установки этого типа вы сможете на странице каталога с описанием насадки, а также из нашей статьи.

V-образный блендер YM-4

Смешивание деликатных порошков с легкими хлопьевидными частицами проводят в смесителях кубической формы. При вращении таких устройств отсутствует центробежное ускорение обрабатываемого материала. Кроме того, благодаря использованию универсального редуктора, скорость вращения кубических смесителей марки Pharmag может быть сведена к минимальной, что обеспечивает максимально щадящее воздействие на ингредиенты и позволяет эффективно перемешивать частицы с малым удельным весом.

Для быстрого и эффективного смешивания гранулометрически неоднородного сырья с различной степенью адгезии частиц применяют смесители типа «пьяная бочка», обладающие высокой скоростью и сложной траекторией вращения.

Смеситель типа «пьяная бочка» RM-6

Пилотные миксеры могут быть полезны не только на этапе разработки и отладки технологии, но и непосредственно в процессе промышленного производства. Так, например, для получения гомогенной смеси при необходимости смешать несколько сот граммов действующего вещества с несколькими десятками килограммов вспомогательных, технологи часто пользуются приемом «50х50».

При этом в небольшом пилотном миксере ингредиенты первоначально смешиваются в равных соотношениях, например 500 г и 500 г. Затем к полученной смеси добавляется еще килограмм вспомогательного вещества, смесь снова перемешивается и т.д. Когда общая масса смеси превысит допустимое для пилотной установки количество, ее перемещают в мощную промышленную установку, добавляют остальной объем вспомогательных веществ и окончательно перемешивают.

После смешивания ингредиентов и проверки качества полученной смеси наступает этап прессования, которое может выполняться двумя различными способами.

Виды и особенности прессования готовых таблетсмесей

Смеси порошковых веществ могут прессоваться двумя способами:

- прямым прессованием;

- прессованием после предварительного гранулирования.

Прямое прессование таблеточной массы используется реже за счет более высокого риска расслаивания таблетки, высокого давления на материал и возможного нарушения дозировки действующего вещества при его малом процентном содержании и/или неправильно выбранной технологии смешивания (см. выше). Более того, хорошо сыпучие мелкодисперсные смеси спрессовать напрямую практически невозможно.

Гранулирование позволяет нивелировать эти недостатки и может проводиться по одной из двух технологий:

- влажное гранулирование;

- сухое гранулирование.

Подробно узнать об особенностях каждого метода и преимуществах сменных грануляторов Pharmag вы сможете здесь.

Сухой гранулятор DG

Однако в некоторых случаях этап гранулирования можно (а иногда и необходимо) исключить из технологического процесса.

К главным преимуществам метода прямого прессования относятся:

- интенсификация и удешевление процесса производства;

- возможность таблетировать термонеустойчивые порошковые смеси;

- возможность спрессовывать вещества, вступающие между собой в реакцию при растворении.

Методом прямого прессования получают, например, таблетки ацетилсалициловой кислоты или натрия бромида. Частицы этих кристаллических порошков имеют изодиаметрическую форму и не прилипают к пресс-формам. Кроме того, в них отсутствую мелкодисперсные фракции, что еще больше улучшает сыпучесть и прессуемость.

В каждом конкретном случае выбор метода прессования определяется с учетом характеристик таблеточной смеси и экономической обоснованности, после чего технология отрабатывается в условиях лаборатории с использованием пилотных таблеточных прессов.

Пилотные таблеточные прессы

Несмотря на большое разнообразие моделей, все существующие пилотные таблетпрессы относятся к одному из двух типов машин: эксцентриковому или ротационному.

Эксцентриковые прессы более просто устроены, но отличаются меньшей производительностью и в фармации обычно используются только на этапах разработки новых препаратов. Один из лучших аппаратов этого типа – компактный эксцентриковый пресс Minipress MII марки Riva, отличающийся предельно низким шумом во время работы и позволяющий экономно расходовать дорогостоящее сырье за счет практического отсутствия отходов.

Под маркой Riva также выпускается линейка пилотных таблетпрессов ротационного типа, приспособленных для решения различных задач, включая производство двухслойных таблеток, возможность работы в условиях изолятора и др.

Эксцентриковый таблеточный пресс MINIPRESS MII

Максимально гибкая регуляция параметров технологического процесса и широкий ассортимент сменного пресс-инструмента делает таблеточные прессы аргентинского производства лучшим решением при оснащении опытной установки полного цикла.

К общим преимуществам оборудования этого бренда также необходимо отнести простой и легкий перенос технологии на промышленное оборудование различных марок.

При изготовлении лекарственных препаратов перед фармацевтами стоит задача обеспечить равномерное перемешивание действующих веществ и вспомогательных компонентов с различными физико-химическими свойствами и технологическими характеристиками. В зависимости от особенностей смешиваемых ингредиентов специалисты подбирают тип смесителя и режим перемешивания.

Для смешивания порошкового сырья в фарминдустрии применяют различные устройства, включая:

- миксеры для перемешивания хорошо сыпучих ингредиентов;

- мешалки для мазей, паст и влажных порошков;

- месильные машины для обработки тяжелых влажных порошков и волокнистых материалов;

- смесители для деликатного порошкового сырья с плохой сыпучестью;

- устройства для максимально гомогенного интенсивного перемешивания разнородных веществ.

Смешивание порошков и гранул с высокой сыпучестью и однородным составом

Для смешивания порошков с высокой однородностью гранулометрического состава и большим размером частиц, а также гранулятов с низкой влажностью, адгезией и когезией, используются миксеры барабанного типа и высокоскоростные режимы. Высокая скорость вращения барабана позволяет добиться максимальной гомогенности смеси за короткий период времени.

Внутренне устройство барабана высокоскоростного миксера Pharmag PSM

Технология перемешивания конкретных компонентов разрабатывается на этапе R&D, исходя их исходных характеристик смешиваемых ингредиентов и результатов анализа свойств получаемой смеси. В зависимости от последних, регулируется скоростной режим и время обработки.

В высокоскоростном миксере производства компании Pharma Test можно эффективно перемешивать не только хорошо сыпучие вещества кристаллической формы, но и ингредиенты растительного происхождения с волокнистой структурой частиц. Эффективное перемещение продукта обеспечивается за счет специальных ножей, проталкивающих обрабатываемую массу в верхнюю часть барабана по специальному желобу.

Если частицы хорошо сыпучих порошков склонны к агломерации, применяются устройства другого типа. Для эффективного перемешивания таких ингредиентов идеально подходит смеситель фармацевтический v-образной формы.

Тестер для определения сыпучести PTG-S4

Конструкция приспособления обеспечивает отсутствие так называемых «мертвых зон», благодаря чему в работающем v-образном миксере весь объем продукта находится в постоянном разнонаправленном движении, ни задерживаясь в какой-либо точке пространства.

Кроме того, при перемещении порошковой массы в соединенные под углом цилиндрические емкости она распадается на два потока, разбиваясь о металлическое ребро, что предупреждает образование конгломератов.

В результате фармацевты получают смесь с требуемой гомогенностью, степень которой определяется с помощью различных анализаторов.

В модельный ряд сменных насадок Pharmag для универсального привода UAM входит устройство v-образной конструкции. Смеситель отличается возможностью максимально гибкой регулировки скоростного режима, включая работу на предельно малых скоростях при перемешивании деликатных компонентов.

Смешивание жидкостей, мазей, паст и влажных порошков

Скребок и сменная насадка-мешалка в планетарном смесителе POM-5

Влажные порошки, пасты и мази смешивают в планетарных смесителях. Принцип работы таких устройств позволяет обеспечить максимальную однородность готового продукта.

Для эффективной обработки сырья и исключения негативного влияния процесса обработки на характеристики исходных веществ подбираются оптимальные виды насадок – такая возможность предусмотрена в современных высокотехнологичных пилотных установках.

Кроме того, некоторые устройства могут оснащаться дополнительными приспособлениями, которые не позволяют продукту оседать на стенках емкости.

В пилотной планетарной мешалке Pharmag POM-5 производства немецкой компании Pharma Test для этих целей устанавливается специальный скребок.

Перемешивание сложных в обработке субстанций

Получить гомогенную смесь из тяжелых порошков с плохой сыпучестью, высокой адгезией и когезией, а также вязких и волокнистых материалов, других плохо смешиваемых веществ, можно с помощью лемешных смесителей. Лемешные машины позволяют объединить исходные компоненты в однородную гомогенную смесь, сохранив свойства ингредиентов.

В лабораторной месильной машине LMZ-5 обеспечивается встречное перемещение смешиваемого продукта

Устройства этого типа оснащаются специальными лопастями различной конструкции и принципа действия, которые обеспечивают интенсивное перемешивание обрабатываемого продукта за счет его принудительного перемещения по заданной траектории. В лемешных аппаратах реализуется принцип разнонаправленного движения с нужной скоростью с учетом особенностей обрабатываемого материала.

Месильная машина Pharmag LMZ-5 рассчитана на обработку от 3,5 до 4 литров фармацевтического сырья в сжатые сроки с получением высококачественной смеси с требуемым уровнем гомогенности. Благодаря конструкторским решениям, лекарственная масса перемещается во встречных направлениях с разной скоростью.

Такая технология позволяет тщательно проработать весь объем продукта. При задании рабочих параметров технологами учитываются параметры каждого из компонентов (однородность, степень измельчения, склонность к адгезии и др.).

Смешивание деликатных продуктов

Нередко перед специалистами стоит задача смешать порошок, состоящий из крупных хлопьевидных частиц сложной формы, которые легко повреждаются при механическом воздействии, в результате чего вещество теряет свои свойства. Данные особенности исключают возможность предварительного гранулирования, скоростного смешивания и использования иных традиционных методов для улучшения технологических характеристик порошка.

Стальной кубический миксер CM

Решить проблему помогает специальное оборудование – смесители кубической формы, вращающиеся на низких скоростях. При вращении кубической емкости частицы компонентов не подвергается действию центробежной силы, что способствует максимально щадящей обработке продукта.

Немецкие инженеры компании Pharma Test выпускают две модификации кубических смесителей с корпусом из особо прочного прозрачного оргстекла и стали.

Благодаря этому, по данной технологии можно работать с любыми химически активными ингредиентами. Внутри обоих устройств располагаются вращающиеся валы-ворошители.

Интенсивное перемешивание разнородных материалов

Барабан пилотного миксера RM-6 выполнен из прозрачного оргстекла для обеспечения полной визуализации процесса

Чтобы смешать сухой порошок и жидкость для получения однородной пасты или мази требуется особый вид обработки сырья.

Оптимальные параметры создаются при перемещении смешиваемых субстанций по всем трем осям координат с постоянной сменой направления.

Этот процесс автоматизируется в смесителях типа «пьяная бочка», получивших такое название в связи с характерной траекторией движения барабана.

Миксер «пьяная бочка» модели RM-6 крепится к универсальному приводу с помощью станины, повышающей стабильность конструкции, и может работать с любой нужной скоростью.

При этом перемешиваемые материалы не подвергаются воздействию центробежного ускорения, что исключает наслоение обрабатываемого сырья на стенки емкости.

Читайте также: