В фармацевтической промышленности как правило применяются пластиковые трубы из

Обновлено: 14.05.2024

Выбор способа санации систем хранения и распределения воды для инъекций: обработка чистым паром или перегретой водой

При проектировании системы хранения и распределения воды для инъекций (ВДИ) инжиниринговой компании или конечному пользователю приходится выбирать способ стерилизации/санитарной обработки (sterilisation/sanitisation) – с помощью чистого пара или перегретой воды. Для принятия решения необходимо более детально рассмотреть каждый из методов, определить их преимущества, недостатки и условия использования для решения поставленных задач.

В первую очередь, необходимо отметить, что правильные проектирование, эксплуатация системы хранения и распределения воды для инъекций обеспечивают самоочищаемость («self-sanitising») системы, поскольку в ней учтены все наиболее критические факторы, а именно:

- материал исполнения – нержавеющая сталь марки AISI 316L;

- условия эксплуатации – температура выше 80 о С, и положительное давление во всех точках системы;

- автоматическая орбитальная сварка трубопроводов в среде инертного защитного газа (TIG-сварка);

- шероховатость внутренней поверхности Ra ≤ 0,63 мкм;

- турбулентность потока в системе;

- отсутствие застойных зон;

- применение мембранных вентилей в точках потребления.

Риск микробного загрязнения таких систем достаточно низок. Однако в процессе эксплуатации система хранения и распределения воды для инъекций контактирует с внешней средой, поэтому ёмкость для хранения ВДИ обязательно оснащается стерильным фильтром с диаметром пор 0,22 мкм, требующим контроля целостности и периодической замены. Кроме того, изменение условий эксплуатации системы, например, увеличение пиковых расходов, может привести к снижению скорости циркуляции воды в контуре распределения. Применение запорной арматуры с застойной зоной, превышающей по размеру допустимые параметры, потенциально также может увеличить риск загрязнения.

Международные стандарты не требуют, чтобы вода для инъекций ангро была стерильной. Тем не менее все фармацевтические компании стараются обеспечить максимально высокое качество ВДИ, в том числе проводя периодическую стерилизацию/обработку в соответствии с внутренним регламентом (например, ежеквартально или 1 раз в полугодие), а также после модернизации ёмкостного оборудования и/или трубопроводов либо при остановках в работе.

Основная задача стерилизации/санитарной обработки – обеспечение условий, приводящих к гибели микроорганизмов в системе. Наиболее распространёнными способами санации систем хранения и распределения воды для инъекций являются:

- стерилизация/санитарная обработка чистым паром;

- стерилизация/санитарная обработка перегретой водой.

Перед термической обработкой крайне важно убедиться в том, что все единицы оборудования и компоненты (ёмкость, насос, контрольно-измерительные приборы, запорная арматура и пр.) выдерживают воздействие высоких температур (желательно до 134 о С), высокого давления (до 3 бар) и установлена запорно-предохранительная арматура.

Стерилизация/санитарная обработка чистым паром

Общепринятый способ стерилизации/санитарной обработки систем хранения и распределения воды для инъекций – обработка чистым паром. Для данной процедуры необходимы генератор чистого пара соответствующей производительности, а также установка конденсатоотводчиков во всех точках отбора и в нижних участках систем трубопроводов, где может скапливаться конденсат.

Процесс контролируется с помощью датчиков и/или индикаторов температуры, размещенных в критических точках системы (накопительная ёмкость, точки отбора, нижние точки систем трубопроводов и т.п.).

Источник чистого пара

Практически на каждом фармацевтическом предприятии, выпускающем стерильные лекарственные средства, в качестве источника чистого пара применяются:

- либо отдельно стоящий парогенератор;

- либо дистилляционная установка с возможностью отбора чистого пара из первой колонны (альтернативное производство чистого пара вместо воды для инъекций);

- либо комбинированная установка, одновременно производящая как воду для инъекций, так и чистый пар в заданных количествах.

Рис. 1. Генератор чистого пара серии «Стимтек» (ООО «Фармсистемы»)

Конденсатоотводчики

Как правило, используются термостатические конденсатоотводчики из нержавеющей стали марки AISI 316L. Принцип их работы основывается на разнице температур конденсата (близка к температуре пара) и охлажденного конденсата.

Рис. 2. Термостатический конденсатоотводчик для чистого пара (TLV, Япония)

Датчики и индикаторы температуры

Рассчитаны на нагревание до 160-200 о С и выполнены из нержавеющей стали марки AISI 316L. Для индикации температуры применяются термометры и датчики, для передачи показаний на центральный щит управления с целью архивирования и протоколирования - датчики. Датчики и индикаторы могут напрямую контактировать с продуктом (в этом случае требуется соответствующая шероховатость поверхности) либо через защитную гильзу (например, в нижней части ёмкости хранения воды для инъекций).

Перед обработкой чистым паром ёмкости и трубопроводов ВДИ необходимо полностью слить воду из системы во избежание возникновения гидравлических ударов в местах контакта пара с водой, а также обеспечить герметичность системы (может быть выполнено как в ручном, так и в автоматическом режиме).

Подачу чистого пара от парогенератора (или дистиллятора с функцией производства пара) для более равномерного распределения можно осуществить как в ёмкость хранения воды дли инъекцией, так и в сам технологический трубопровод. Контрольный отсчет времени следует начинать с момента достижения необходимой температуры (121 о С) во всех точках.

После завершения процедуры (время экспозиции при 121 о С – не менее 15 минут) и остановки подачи чистого пара систему приводят к нормальным условиям (атмосферному давлению) естественным путем (остывания) либо с помощью сброса давления через фильтр дыхания.

Во время стерилизации/санитарной обработки паром вся система герметична. Поэтому на стадии остывания, в момент перехода пара в конденсат при пограничных (близких к атмосферному) значениях давления, важно избегать образования вакуума, для чего следует открыть вентили/клапаны на фильтре дыхания.

После этих операций система хранения и распределения воды для инъекций готова к дальнейшей работе. Важный момент при первом пуске насосного оборудования после стерилизации чистым паром – проверка заполнения всасывающей линии и камер насоса водой. Без этого высока вероятность выхода из строя торцевых уплотнений.

Рис. 3. Термометр (WIKA, EU)

Рис. 4. Датчик температуры (Jumo, EU)

Стерилизация/санитарная обработка перегретой водой

В отличие от обработки системы хранения и распределения воды для инъекций чистым паром, стерилизация/санитарная обработка перегретой водой не требует установки конденсатоотводчиков и полного опорожнения системы. Циркуляционный насос работает в штатном режиме.

При использовании данного метода применяются кожухотрубные теплообменники в фармацевтическом исполнении в двойном трубном дизайне (как правило, их устанавливают в конце системы распределения с целью поддержания температуры 80-85 о С в процессе хранения ВДИ). В качестве греющего агента используется технический пар.

Для ускорения процесса стерилизации/санитарной обработки (повышения скорости нагрева до заданной температуры) ёмкость хранения воды для инъекций опорожняют до минимально допустимого уровня. После герметизации контура и начала подачи технического пара в теплообменник для нагрева в систему распределения (накопительную емкость ВДИ) подается сжатый воздух через фильтр дыхания. Таким образом, в результате изменения давления внутри контура вода для инъекций находится в жидком агрегатном состоянии (без закипания) при высоких температурах (121-134 о С), необходимых для термической обработки контура.

Процесс контролируется с помощью датчиков и/или индикаторов температуры, размещенных в накопительной ёмкости воды для инъекций, а также на возврате трубопроводов ВДИ в накопительную ёмкость (при необходимости возможна установка дополнительных датчиков). Здесь, как и при обработке системы чистым паром, контрольный отсчет времени необходимо начинать с момента достижения необходимой температуры (121 о С) во всех точках.

После завершения процедуры (время экспозиции при 121 о С – не менее 15 минут) систему приводят к нормальным условиям (атмосферному давлению).

Рис. 5. Теплообменник фармацевтического исполнения с двойной трубной решеткой (Allegheny Bradford Corporation, США)

Какой способ выбрать?

У каждого производителя или инжиниринговой компании есть свой вариант ответа на этот вопрос. В данном случае можно провести аналогию с выбором метода получения воды для инъекций (дистилляция или комбинированный метод на основе обратного осмоса/электродеионизации/ультрафильтрации) – каждый выбирает сам.

Мы остановимся на плюсах и минусах каждого способа.

Стерилизация/санитарная обработка чистым паром

Плюсы:

- высокая проникающая способность чистого пара;

- гарантия обработки всех участков и поверхностей высокой температурой;

- простота и легкость в работе, управлении, контроле и обслуживании;

- независимость от источника сжатого воздуха;

- эффект тройного воздействия (помимо температуры на микроорганизмы влияют скрытая теплота испарения и вакуум)*.

* При контакте чистого пара с поверхностями, имеющими более низкую температуру (внутренние стенки ёмкости и трубопроводов) происходит потеря энергии пара в результате передачи тепла поверхностям. Теряя определенное количество тепла, пар начинает конденсироваться, выделяя при этом порядка 540 кКал (или около 2200 кДж) энергии на 1 л образующегося конденсата. Эта энергия тоже воздействует на потенциальные микроорганизмы в системе. Кроме того, конденсирующийся пар образует вакуум, вследствие чего «стимулирует» поступление чистого пара в области конденсатообразования.

Данный режим воздействия заканчивается, когда уравнивается температура на поверхностях и прекращается конденсация.

Минусы:

- сравнительно более высокие капитальные затраты на покупку оборудования и комплектующих;

- возможные трудности с удалением воздуха из системы на начальной стадии стерилизации/санитарной обработки;

- несколько более высокие эксплуатационные затраты (производство чистого пара).

Стерилизация/санитарная обработка перегретой водой

Плюсы:

- более низкие капитальные затраты;

- несколько более низкие эксплуатационные затраты (подача технического пара и сжатого воздуха).

Минусы:

- возможность вскипания* воды для инъекций в системе при изменении физических условий в замкнутом контуре, в том числе при нештатных ситуациях (отключение электричества, подачи сжатого воздуха);

- невозможность проведения полной стерилизации/санитарной обработки фильтра дыхания;

- потребность в медленном, пошаговом охлаждении системы после проведения стерилизации/санитарной обработки с контролем давления/температуры в системе;

- меньшая проникающая способность (по сравнению с паром);

- потребность в постоянном контроле процесса и, соответственно, высококвалифицированном персонале.

СНОСКА

* В случае вскипания воды для инъекций (это часто происходит в ёмкости) наблюдается характерное явление кавитации – образование пузырьков с паром внутри. При малой кавитации из жидкости выделяются небольшие пузырьки. По мере развития процесса они увеличиваются и на определенной стадии превращаются в довольно большие каверны, в которых находится газожидкостная смесь. При попадании каверн в область высокого давления пузырьки пара смыкаются, при этом происходит гидравлический удар, который может вывести из строя насос распределения ВДИ (рабочие колеса, вал, элементы проточной части).

Суммируя вышесказанное, следует отметить, что, на наш взгляд, традиционный метод стерилизации/санитарной обработки систем хранения и распределения воды для инъекций чистым паром обладает, несмотря на более высокие капитальные затраты, рядом неоспоримых преимуществ, особенно важных с точки зрения обеспечения и гарантии качества ВДИ по микробиологическим показателям и апирогенности.

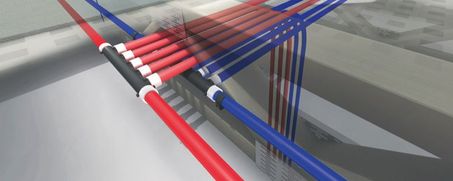

Данной статьёй мы открываем небольшой цикл, посвящённый применению полипропиленовых труб и трубопроводной арматуры в различных отраслях промышленности и секторе ЖКХ. И начнём мы с тех сфер, где к материалу изготовления труб предъявляются наиболее жёсткие требования с точки зрения экологической безопасности — это пищевая промышленность и фармацевтика. С точки зрения санитарных норм фармацевтическая и пищевая промышленность, пожалуй, наиболее требовательные отрасли. И это понятно: в фармацевтике требуется строгое соблюдение рецептуры при изготовлении препаратов и малейшие примеси могут свести на нет всю пользу, а то и причинить серьёзный ущерб здоровью человека. Что же касается предприятий пищепрома, то там экологическая безопасность оборудования производственных линий тоже стоит на одном из первых мест, что также понятно. Ну а вот перечень требований, предъявляемый предприятиями двух вышеуказанных отраслей к материалам изготовления трубопроводной арматуры.

Прежде всего это экологическая безопасность. Продукты питания, напитки и лекарственные препараты должны изготавливаться в максимально стерильных условиях, и экологичность используемой трубопроводной арматуры играет здесь далеко не последнюю роль.

Не менее важна и химическая устойчивость. Трубы, используемые на данных предприятиях, должны быть не только нетоксичными, но и выдерживать разного рода химические воздействия, то есть быть устойчивыми к действию всех химических добавок.

Также важны коррозионная стойкость, термостойкость, прочность и герметичность. Обеспечение герметичности труб очень важно, поскольку от этого зависит качество доставляемых сред. Трубы не должны пропускать воздух и различные газы во избежание снижения качества транспортируемых жидкостей, что особенно важно в фармацевтической отрасли, где строжайший контроль за соблюдением рецептуры.

А ещё немалое значение имеют гладкость материала (если внутренние стенки труб достаточно гладкие и не имеют шероховатостей, это означает, что в трубах не будут скапливаться различные отложения) и биологическая устойчивость — способность материала сопротивляться появлению и уж тем более размножению на внутренней поверхности различных микроорганизмов, которые могут сделать жидкость попросту ядовитой.

Есть ли материал, который отвечает всем семи вышеуказанным требованиям? Да — это PP-R, одна из разновидностей полипропилена, и сейчас мы рассмотрим полипропиленовые трубы на соответствие этим требованиям и сравним их с трубами из других материалов.

Во-первых, PP-R – один из немногих полимерных материалов, который абсолютно не токсичен (подтверждено испытаниями) и может использоваться фактически без ограничения на предприятиях фармацевтической и пищевой промышленности. Этим полипропилен выгодно отличается и от таких материалов, как сталь (большинство марок), чугун и различные пластики (например, полиэтилен, поливинилхлорид и другие). Во-вторых, трубы из PP-R демонстрируют высокую химическую стойкость. Полипропилен данного типа устойчив даже к агрессивным кислотным и щелочным соединениям, которые не оказывают на него никакого воздействия. По этому показателю полипропилен превосходит даже нержавеющую сталь, а также такие материалы, как ПВХ, металлопластик, полиэтилен, медь, чугун и многие другие. Высокая химическая стойкость PP-R позволяет эксплуатировать PP-R трубы на любых предприятиях пищепрома и фармацевтической промышленности.

Также полипропилен абсолютно не подвержен коррозионному воздействию (то есть ни внутри, ни снаружи), что выгодно отличает его практически от всех металлов (особенно от стали — как обычной, так и нержавеющей, которая также подвержена коррозии) и самым непосредственным образом влияет на экологичность данного материала, повышая её до максимума. А ещё, в отличие от многих пластиковых труб (например, полиэтиленовых или из ПВХ), полипропиленовые трубы устойчивы к высоким температурам и по ним можно транспортировать даже воду, температура которой почти равна температуре кипения. Что же касается долговременной устойчивости полипропилена, то трубы в специальном исполнении, предназначенные для транспортировки горячих жидкостей, способны выдерживать постоянную температуру среды вплоть до +95 градусов Цельсия с возможностью кратковременного повышения температуры до +100 градусов и даже выше. Обычные трубы также могут выдерживать достаточно высокую температуру среды (до +90 градусов), чего вполне достаточно для транспортировки практически любых пищевых и лекарственных сред.

Как мы уже выяснили, герметичность — одна из ключевых характеристик для трубопроводных систем в фармацевтической отрасли, поэтому трубы, используемые в данной сфере, должны обеспечивать 100% защиту не только от утечек среды, но, что ещё важнее, от проникновения внутрь различных примесей, которые могут изменить химические свойства среды, что недопустимо. И PP-R обеспечивает такой уровень герметичности, поскольку он не пропускает не только жидкости, но и различные газы. По этому показателю полипропилен превосходит многие материалы, а среди полимеров является абсолютным лидером. Также PP-R обладает наиболее низким коэффициентом шероховатости среди всех материалов, используемых для производства труб, опережая по этому показателю даже медь (а медные трубы славятся своими гладкими стенками).Таким образом, полипропиленовые трубы имеют высокую пропускную способность и не засоряются, поскольку устойчивы к образованию солевых и иных отложений. А это означает и ещё большую экологическую безопасность этих труб. Кстати, отсутствие отложений объясняется и гладкостью стенок, и химической устойчивостью PP-R, который не вступает в реакцию ни с какими веществами. Всё это ставит полипропиленовые трубы фактически вне конкуренции для использования их в фармацевтической и пищевой отраслях.

И ещё один показатель, который рассматривается в качестве основополагающего для выбора того или иного материала труб предприятиями пищепрома и фармацевтической индустрии. PP-R обладает абсолютной стойкостью к различным микроорганизмам, не допуская их размножения в трубах. По этому показателю качественный полипропилен, которым и является PP-R, не уступает даже меди, известной своими антибактериальными свойствами.

Рассмотренные нами ключевые характеристики для предприятий фармацевтической и пищевой промышленности позволяют сделать вывод о том, что только один материал полностью соответствует всем вышеуказанным критериям — это PP-R. В отличие от других полимерных труб, трубы из PP-R абсолютно герметичны, биологически и химически устойчивы и термостойки, а также более экологичны. В отличие от металлических труб они также куда более экологичны и совершенно не подвержены коррозии, а также совершенно гладкие. И, при всём том, трубы из PP-R ещё и стоят значительно дешевле металлических. Словом — идеальный выбор для предприятий пищепрома и фармацевтической отрасли. Ну, а из имеющихся на рынке полипропиленовых труб советуем обратить внимание на продукцию марки SupraTherm — это высокое качество по доступным ценам, что достигается благодаря полному производственному циклу, применяемому на предприятии.

В данной статье мы рассмотрим плюсы и минусы полипропиленовых труб (PP-R) и труб из сшитого полиэтилена (PE-X). Если полипропилен появился на рынке уже сравнительно давно и достаточно хорошо известен, то вот сшитый полиэтилен использовался ранее в основном лишь в качестве изоляции для изделий кабельной промышленности, а для труб и трубопроводной арматуры это материал достаточно новый. Итак, приступим и начнём с последнего, так как трубы из сшитого полиэтилена на рынке совсем недавно, и немногие знают о качествах этого материала (отсутствие электропроводности не в счёт). Трубы из сшитого полиэтилена (этот материал также маркируется как PE-X или PEX - последнее обозначение и будем использовать для удобства) отличаются от обычных полиэтиленовых прежде всего значительно увеличенной надёжностью, долговечностью и термоустойчивостью. Дело в том, что благодаря процессу сшивания полиэтилен становится гораздо более устойчивым, поскольку молекулы вещества скрепляются также и поперечными связями. За счёт этого происходит значительное уплотнение материала, что на практике означает высокую прочность и надёжность изделий из этого материала, а также их износостойкость. Из основных преимуществ PEX труб выделим следующие в соответствии с ключевыми характеристиками для большинства трубопроводных систем.

- Гибкость и эластичность. При этом стоит заметить, что сшитый полиэтилен - один из немногих полимерных материалов, который отлично запоминает свою форму после случайных деформаций, восстанавливая её очень быстро. Иными словами, это материал обладает отличной "памятью". Что касается эластичности, то благодаря этому свойству полиэтиленовые трубы не трескаются и не надламываются, причём даже под достаточно сильным давлением и при повышенной температуре.

- Термостойкость и устойчивость к давлению. Сшитый полиэтилен способен выдерживать температуру транспортируемой среды до +95 С, при этом испытываемое давление может составлять даже десять атмосфер. На самом деле, конечно, PEX трубы выдержат и большую температуру и давление, однако превышение допустимых эксплуатационных параметров не лучшим образом скажется на их долговечности.

- Морозостойкость. Трубы PEX обладают высокой устойчивостью к низким температурам, не деформируются при низких температурах, а кроме того, допускают даже монтаж на морозе, который оказывается ничуть не сложнее, чем, например, при комнатной температуре.

- Герметичность. По трубам из сшитого полиэтилена можно пускать даже газ, причём без риска утечки, поскольку они изготавливаются с использованием специальной прослойки - так называемого антикислородного барьера, препятствующего проникновению внутрь практически любых газов. Разумеется, это самым положительным образом сказывается и на износоустойчивости полиэтиленовых труб, поскольку кислород, проникая в трубу, вызывает различные химические процессы.

- Низкая шероховатость труб из сшитого полиэтилена. Если говорить точнее, то полиэтиленовые трубы являются абсолютно гладкими, благодаря чему на их внутренней поверхности исключено образование различных отложений и грязи, что самым положительным образом влияет на их обслуживание, проходимость и экологичность.

- Химическая стойкость. Сшитый полиэтилен является одним из самых химически устойчивых материалов и, благодаря этому свойству материала, трубы из PEX способны работать с самыми разными средами, включая соединения щелочей и кислот, без риска разрушения. И в самом деле, существует лишь немного жидкостей и газов, которые нельзя транспортировать по трубам из сшитого полиэтилена, да и то, как правило, такие ограничения действуют при определённой температуре среды, а при низких температурах в подавляющем большинстве случаев трубы PEX выдержат любую жидкость или газ.

- Прочность и износостойкость. Трубы из сшитого полиэтилена могут работать очень долго даже в режиме постоянной нагрузки и физических воздействий, оказываемых на них (то есть, например, при подземном монтаже). При этом стоит отметить, что PEX трубы обладают исключительной стойкостью к истиранию. Что же касается прочности современных полиэтиленовых труб, то она такова, что PEX трубы могут применяться не только в системах водоснабжения, отопления и канализации, но и, например, при строительстве газопроводов, где показатели давления подчас значительно превышают показатели в вышеперечисленных системах.

- Удобство монтажа. Трубы из сшитого полиэтилена можно с полным правом назвать самыми удобными в монтаже. Лёгкость, гибкость и эластичность этих труб позволяет легко соединять и конфигурировать их при помощи самых простых инструментов и с использованием минимального количества фитингов. Более того, можно выбрать даже способ соединения труб PEX, благодаря чему можно выполнять как разъёмные, так и неразъёмные соединения. Впрочем, подробнее о монтаже труб из сшитого полиэтилена мы поговорим в специальной статье, посвящённой этому вопросу, а некоторые вопросы монтажа PEX труб будут освещены и ниже.

- Экологичность. Полиэтиленовые трубы - одни из самых экологически безопасных. Благодаря этому качеству их можно использовать на самых разных предприятиях, в том числе пищевой и фармацевтической промышленности для подачи пищевых и лекарственных сред, а также, разумеется, и для транспортировки питьевой воды в водопроводных системах. Сшитый полиэтилен абсолютно не токсичен даже при плавлении, поэтому его использование оправдано и с точки зрения пожарной безопасности.

- Отсутствие электрической проводимости. Сшитый полиэтилен является одним из лучших диэлектриков (материалов-изоляторов, не проводящих электрический ток) и уже достаточно давно используется в качестве изоляционного материала в кабельной промышленности, где является отличной заменой поливинилхлориду (ПВХ), хотя и несколько дороже последнего. Именно поэтому трубы PEX абсолютно не проводят электрический ток, что значительно расширяет сферу их эксплуатации, обеспечивая дополнительную безопасность.

Теперь давайте пройдёмся по особенностям полипропиленовых труб. Об этом мы уже писали, однако в данной статье сделаем акцент на сравнении труб из PP-R (рандом-сополимера полипропилена, тип 3) с трубами из PEX - сшитого полиэтилена.

- Гибкость и эластичность. Трубы из PP-R, точно также как и PEX трубы, очень хорошо восстанавливают форму после различных деформаций, обусловленных механическими воздействиями. Кроме того, они также достаточно эластичны, не трескаются и не надламываются, как и полиэтиленовые, даже при достаточно высоком давлении и температуре.

- Термостойкость и устойчивость к давлению. PP-R, как и PEX, спокойно выдерживает температуру транспортируемой среды до +95 С. Что касается давления, то здесь показатели полипропиленовых и полиэтиленовых труб также примерно совпадают. И точно так же, как и трубы из сшитого полиэтилена, полипропиленовые могут выдерживать и температуру, и давление больше заявленных, но разумеется, это также отразится и на их долговечности.

- Морозостойкость. Трубы PP-R, как и трубы PEX, устойчивы к пониженным температурам, не деформируются на морозе. Что касается монтажа полипропиленовых труб в условиях низкой температуры, то он представляет определённые сложности, поскольку выполняется он при помощи термосварки. Именно поэтому из-за сильной разности температур лучше выполнять монтаж труб PP-R при той температуре, при которой они будут эксплуатироваться большую часть времени, то есть при плюсовой.

- Герметичность. В плане герметичности полипропиленовые трубы несколько уступают трубам из сшитого полиэтилена, правда, здесь стоит оговориться, что речь идёт об обычных полипропиленовых трубах, а армированные по данному показателю ничуть не хуже любых полиэтиленовых. Армированные трубы PP-R, как и трубы PEX можно также использовать для транспортировки практически любых сред при соблюдении таких параметров, как температура и давление.

- Низкая шероховатость полипропиленовых труб. Полипропиленовые трубы, как и полиэтиленовые, являются абсолютно гладкими, за счёт чего их внутренняя поверхность оказывается естественным образом защищённой от образования различных отложений и грязи. И, как и в случае с полиэтиленом, это самым благоприятным образом влияет на обслуживание, проходимость и экологичность труб из PP-R.

- Химическая стойкость. По этому показателю полипропиленовые трубы, как минимум, ничем не уступают трубам из сшитого полиэтилена. PP-R также один из самых химически устойчивых материалов и полипропиленовые трубы подходят для транспортировки самых разных сред, включая соединения щелочей и кислот, без риска для целостности трубопроводной системы. Как и в случае с трубами PEX, есть совсем немного сред, которые нельзя транспортировать по полипропиленовым трубам, причём, как правило, такие ограничения также действуют при определённой температуре среды, а при пониженной температуре в подавляющем большинстве случаев трубы PP-R тоже выдержат испытание практически любыми химическими веществами.

- Прочность и износостойкость. Полипропиленовые трубы тоже могут работать продолжительное время даже в режиме постоянной нагрузки и механических воздействий, которые оказываются на них. Кроме того, полипропиленовые трубы тоже обладают высокой стойкостью к истиранию. Ну а по степени прочности трубы из PP-R также выглядят достаточно впечатляющими и могут использоваться в системах водоснабжения, отопления и канализации, а армированные полипропиленовые трубы также и в газопроводах, поскольку армирование позволяет трубам из PPR выдерживать значительно большее давление.

- Удобство монтажа. По этому качеству полипропиленовые трубы значительно отличаются от труб из сшитого полиэтилена. Рассматривая особенности монтажа полиэтиленовых труб, мы отмечали, что их очень легко соединять и конфигурировать с использованием самых простых инструментов и минимального набора фитингов, а также в системах PEX можно выполнять монтаж как разъёмных, так и неразъёмных соединений. С полипропиленом всё сложнее. Трубы PP-R монтируются методом термической сварки, причём соединения можно выполнять только неразъёмные, то есть сплошные. Но здесь есть и свои плюсы: дело в том, что стыки полипропиленовых труб не менее прочны, чем сами трубы и фактически стыками не являются, поскольку абсолютно герметичны. Впрочем, к монтажу труб PP-R и PEX мы ещё вернёмся.

- Экологичность. Полипропиленовые трубы, как и полиэтиленовые, самые экологичные среди всех. Это позволяет применять их на предприятиях пищевой, фармацевтической промышленности для подачи пищевых и лекарственных сред, для транспортировки питьевой воды в водопроводных системах и даже очищенных нефтепродуктов. Также отметим, что PP-R, как и PEX, также совершенно не токсичен даже при плавлении, что самым положительным образом сказывается и на пожарной безопасности этого материала. Именно поэтому полипропиленовые трубы в жилых домах, общественных и торговых заведениях, а также на предприятиях и в офисных зданиях стоит предпочесть трубам из ПВХ.

- Отсутствие электрической проводимости. Полипропилен, как и сшитый полиэтилен, является одним из лучших диэлектриков, хотя в кабельной изоляции, в отличие от своего "соперника", практически не используется. Тем не менее, трубы PP-R также совершенно не проводят электрический ток, что положительно сказывается на их безопасности и позволяет прокладывать их (как и трубы из PEX) даже на открытой местности, но при условии защиты от ультрафиолетового излучения (то есть солнечного света).

Ну а в следующей статье поговорим об особенностях монтажа полиэтиленовых (PEX) и полипропиленовых (PPR) труб и оценим их удобства с точки зрения монтажников и потребителей.

Благодаря высокой химической стойкости полипропиленовых труб, их можно применять даже в таких требовательных к этому показателю отраслях, как химическая, пищевая и фармацевтическая. Но одной химической стойкости здесь, конечно, мало, поскольку нужно, чтобы трубы соответствовали и ещё одному важному критерию, а именно — были экологически безопасными. Особенно это важно для предприятий пищепрома и фармацевтических компаний, но и некоторые процессы на предприятиях химической отрасли также требуют чистоты материала. Итак, к каким же соединениям и при каких условиях полипропилен демонстрирует хорошую химическую стойкость?

Полипропиленовые трубы демонстрируют максимальную стойкость при температуре от +20 до +100 градусов по Цельсию к следующим соединениям (список далеко не полный, приведём лишь основные): антифриз, ацетат и бикарбонат натрия, винный уксус, технически чистые вода и воздух, гидрат натрия, гидроксиды бария и калия, гидрохлорид кальция, глицерин, глюкоза желатин, карбонат кальция, каустиковая сода, лимонная кислота, меласса, минеральная и морская вода, молоко, нитраты аммония и меди II, пиво, серная кислота, силиконовое масло, различные соли бария, сульфат аммония, сульфид и трифосфат натрия, уксус, фосфат аммония, фосфорная кислота, а также любые фруктовые соки, фруктоза, хлориды кальция и натрия, этиленгликоль и этиловый спирт.

Далее приводим список соединений, к которым полипропиленовые трубы устойчивы при температуре до +60 градусов, но это не означает, что при большей температуре с трубами что-то случится, просто для большинства соединений до сих пор нет опытных данных по их воздействию на полипропилен при повышенных температурах. Итак, вот этот перечень: адипиновая кислота, азотистые газы, аллиловый спирт, альдегид, амберная кислота, аммиак, ацетальфенон, ацетат аммония, бензоат и бисульфат натрия, бихромат калия, бутандиол и бутантриол, различные вина и соответственно винная кислота, гексантриол, гидрогенкарбонат калия, гидрохлорид анилина, декстрин, дигликолевая кислота, диметиформамид, диоксиды серы и углерода, дихлоруксусная кислота, иодид калия, карбонаты аммония, натрия и калия, карбонимоноксид, квасцы, кислотный ацетангидрид, коньяки, крахмал, крезол, кремниевые кислоты, мочевина, мышьяковая кислота

Далее в этом перечне следуют нитраты калия, кальция и натрия, олеум, парафиновые соединения, персульфат и перхлорат калия, а также перхлорная кислота, пропанол, пропиленовый гликоль, ртуть, силикат натрия, силиконовая эмульсия, соли никеля, ртути, удобрений, стиральные порошки, сульфаты алюминия, калия, меди, натрия, триоксид серы, трихлорацетиленовая кислота, трихлорид антимония, уксусная кислота, фенол, формальдегид, различные фосфаты, фотоэмульсии, фталивая кислота, фторид калия, хлопковое масло, хлораты калия и натрия, хлориды алюминия, калия, меди (II), аммония, хлоруксусная кислота, хлорэтанол, хромат калия, царская водка, цианид калия и меди (I), цинк, щавельная кислота, этанол, этиленовый диамин, электролиты и, наконец, яблочная кислота.

Система трубопроводов на ХФП занимает важное место. Иногда стоимость трубопроводов составляет 40-50% от стоимости всего цехового оборудования. Применяются следующие основные системы трубопроводов: материальные трубопроводы, паро- и конденсатопроводы; трубопровод сжатого воздуха, вакуумопровод, производственная канализация.

Материальные трубопроводы служат для передачи исходного сырья, полупродуктов, готового продукта. Для материальных трубопроводов, передающих жидкости, используют трубы диаметром не менее 40 мм. Для транспортировки загрязненных и кристаллизующихся жидкостей диаметр трубопровода составляет не менее 70 мм. Трубопровод прокладывают с минимальным числом поворотов, а радиус закругления на поворотах должен быть не менее 8Ду. Для прочистки трубопровода на поворотах устанавливают штуцера с заглушками или фланцевые разъемы. Иногда предусматривается продувка воздухом или паром. При передаче по трубопроводу продуктов, которые застывают при комнатной температуре, применяется паровой обогрев, который осуществляется при помощи паровой рубашки.

Газопроводы.Сжатый воздух и инертные газы (азот, аргон и др.) применяют для передавливания жидкостей, перемешивания, продувки трубопроводов, для пневматических приспособлений. Сжатый воздух к аппаратам подают по трубопроводам от компрессоров, которые либо установлены в цехах, либо из центральной компрессорной станции. Инертные газы используются для тех же целей, что и сжатый воздух в тех случаях, когда применение воздуха по технологии категорически запрещено.

Вакуумопроводы В ХФП вакуум применяется для удаления жидкостей из аппаратов; для проведения процессов сушки, выпаривания, фильтрации под вакуумом. Вакуумные схемы делаются по возможности более простыми, а трубопроводы как можно короче, чтобы уменьшить число неплотностей. Не следует присоединять к одному вакуум-насосу большую группу аппаратов. Нежелательны крутые повороты на вакуумной линии. Разреженные газы движутся по трубопроводу с большой скоростью - 90 м/с. Чтобы уменьшить гидравлическое сопротивление вакуумопроводы выполняются из труб большого диаметра. На вакуумпроводах с целью уменьшения гидравлического сопротивления в качестве запорной арматуры используют краны и задвижки, но не вентили. Перед вакуум-насосом устанавливают ловушку, заполненную раствором соды, через который барботирует отсасываемый воздух.

Водопроводы На предприятиях вода используется для технологических целей, как сырье, для промывки оборудования, охлаждения, хозяйственно-бытовых нужд, пожарных целей. На предприятиях как правилоработают две системы водоснабжения: для технологических целей воду подают из заводских артезианских скважин или из реки; для хозяйственно-бтовых целей и пожарных кранов - из городского водопровода.

Паропроводы.Водяной пар применяется для нагрева реакционных аппаратов, проведения процессов сушки, ректификации. В качестве запорной арматуры применяются вентили и задвижки, а для прокладки трубопроводов применяют бесшовные трубы.

Конденсат, который отводится из отопительных приборов и калориферов используется для бытовых целей. Конденсат из теплообменников, рубашек, змеевиков не используется для бытовых целей и питания паровых котлов, во избежание отравления токсичными продуктами. Конденсат из этих аппаратов используют для отопления.

Канализационная системапредназначена для сбора и отвода сточных вод с территории, предприятия в очистные сооружения. Канализация разделяется на дворовую и внутрицеховую. Жидкость, удаляемая по канализационным линиям, неоднородна по составу. В результате смешения различных продуктов в ней могут образоваться ядовитые, взрывоопасные газы, смолистые и кристаллические вещества. Поэтому канализационная система должна быть заполнена на 1/2-2/3 своего сечения и не должна работать под напором. На фармацевтических предприятиях применяется раздельная канализация. В чистую систему сбрасываются воды от охлаждения машин, аппаратов и конденсат, а в грязную систему все отбросные жидкости, фильтраты, воды от промывки аппаратов, фекальные воды.

На фармацевтических предприятиях применяется раздельная канализация. В чистую систему сбрасываются воды от охлаждения машин, аппаратов и конденсат, а в грязную систему все отбросные жидкости, фильтраты, воды от промывки аппаратов, фекальные воды

Читайте также: