Установка испарителя на фундамент

Обновлено: 11.05.2024

Холодильные установки предприятий торговли и общественного питания (или торговые холодильные установки) включают холодильные агрегаты (машины) небольшой единичной холодопроизводительности (до 20 кВт) с наиболее высоким уровнем агрегатирования. Основные положения производства монтажных работ и последовательность их выполнения одинаковы для крупных и торговых холодильных установок. Так, монтаж торговых холодильных установок, как и больших промышленных, выполняют в соответствии с типовым или индивидуальным проектом. Перед монтажом проверяют готовность помещений и фундаментов, соответствие проекту оборудования, его комплектность и техническое состояние, комплектность заводской технической документации. Оборудование устанавливают, выверяют и закрепляют на фундаменте, прокладывают трубопроводы, выполняют электромонтажные работы, проверяют прочность и герметичность системы. Установку заполняют хладагентом. После комплексного испытания и пусконаладочных работ холодильную установку сдают в эксплуатацию.

Однако оборудование таких холодильных установок имеет небольшую массу (компрессоры с небольшой силой инерции неуравновешенных масс), работает на неядовитых, пожаро- и взрывобезопасных хладагентах и в автоматическом режиме управления, поэтому монтаж оборудования имеет некоторые особенности. Холодильные агрегаты можно сосредоточивать в одном помещении (в машинном отделении) или рассредоточивать по подсобным помещениям предприятия. Эти помещения должны иметь строительный объем, удовлетворяющий условию: на 1 м3 объема помещения приходится не более 0,5 кг R12 и R13, 0,3 кг R22 и 0,4 кг R502, содержащегося в агрегате (агрегатах). Машинное отделение выполняют с учетом требований соответствующих СНиП, санитарных норм, правил техники безопасности. Например, в машинном отделении холодильные агрегаты (машины) размещают так, чтобы ширина главного прохода от электрощита до выступающих частей агрегатов составляла не менее 1,2 м, а расстояние между выступающими частями оборудования было 1 м и между оборудованием и стеной — 0,8 м. Система вентиляции должна обеспечить трехкратный воздухообмен в течение 1 ч и пятикратный аварийный воздухообмен (вытяжку).

В подсобных помещениях холодильный агрегат размещают так, чтобы расстояние от воздушного конденсатора до стены было не менее 0,3 м, а с других трех сторон был проход шириной не менее 0,8 м. Агрегаты должны быть защищены ограждением, не препятствующим естественной циркуляции воздуха и доступу к оборудованию для технического обслуживания. Помещение, в котором располагается агрегат (агрегаты), должно быть оборудовало системой вентиляции, обеспечивающей состояние воздушной среды в соответствии с требованиями санитарных норм, а также температуру воздуха не более 45°С и влажность не более 80%. Монтаж агрегатов начинают с проверки и установки исправного оборудования на фундамент и опоры. Фундамент может быть выполнен из бетона, металлопроката и деревянных брусьев в зависимости от динамической нагрузки, создаваемой компрессором. Фундаменты располагают, как правило, на элементах строительных конструкций здания: на полу, на перекрытии, на капитальной стене. Поэтому для уменьшения уровней шума и вибрации между опорными частями агрегата и фундамента помещают виброизолирующие опоры, включающие металлические пружины и прокладки из резины и пластмассы.

Компрессорные агрегаты, создающие относительно большую динамическую нагрузку, устанавливают на виброизолирующих опорах и соединяют с трубопроводами через гибкие вставки (металлические или пластмассовые в металлической оплетке). Охлаждающие приборы (батареи и воздухоохладители) размещают на опорах (кронштейнах), установленных на стене или потолке камеры, выверяют и закрепляют. Щиты с арматурой и теплообменниками (при их каличии) размещают на стене около агрегата. Трубопроводы прокладывают после закрепления агрегатов, щитов с арматурой и теплообменниками и охлаждающих приборов. Трубопроводы диаметром до 20 мм изготавливают в основном из медных труб, входящих, как правило, в комплект поставки. Медные трубы должны быть отожжены для придания им пластичности и очищены химическим способом от окалины. Трубопроводы могут изготавливаться и из стальных бесшовных труб. С оборудованием и арматурой трубопроводы соединяют посредством штуцерных соединений с конической уплотнительной поверхностью для медных труб и плоской — для стальных. В первом случае соединение герметизируется без прокладочного материала — по поверхности участка медной трубы, отбортованного под углом 45°, а во втором — посредством паронитовой прокладки. Между собой трубы соединяют: медные — пайкой, стальные — сваркой.

Для снижения уровня вибрации, которая вызывает шум и усталостное разрушение труб, трубопроводы соединяют с агрегатом через гибкие вставки и компенсаторы. В относительно небольших установках с трубопроводами из медных труб вибрация поглощается в основном трубопроводами, поэтому устанавливают только компенсационные петли на всасывающем и нагнетательном трубопроводах вблизи компрессора. Компенсаторы — это один-два витка трубы радиусом приблизительно 0,15 м, расположенные в горизонтальной плоскости, чтобы в них не накапливалось масло. Если трубопроводы жесткие, то для гашения вибрации применяют гибкие вставки, размещаемые на трубопроводе (желательно на его вертикальном участке) вблизи компрессора.

Прокладку трубопроводов начинают обычно со всасывающего трубопровода, от охлаждающих приборов к компрессору. Эквидистантно всасывающему прокладывают жидкостный трубопровод. При отсутствии в системе теплообменника всасывающий и жидкостный трубопроводы плотно прижимают друг к другу хомутами для обеспечения теплообмена. Горизонтальные участки прокладывают с уклоном не менее 0,02 в сторону компрессора для возврата масла. При прокладке всасывающего трубопровода с подъемом по ходу движения хладона перед подъемом делают маслоподъемную петлю с радиусом отвода (изгиба), равным приблизительно трем диаметрам трубы (рис. 13.18). Трубопроводы крепят к стене с помощью пластмассовых или деревянных колодок, размещаемых с шагом приблизительно 1,5 м.

ТРВ устанавливают при прокладке жидкостного трубопровода по возможности ближе к охлаждающему прибору или распределителю типа «паук» (рис. 13.18) при его наличии. Термочувствительный патрон ТРВ размещают на всасывающем трубопроводе так, чтобы он воспринимал температуру только пара и особенно в период стоянки компрессора. Если температура термочувствительного патрона будет значительно выше, чем охлаждающего прибора, то ТРВ откроется, что может привести к переполнению охлаждающего прибора жидким хладагентом. Поэтому термочувствительный патрон размещают на горизонтальном участке всасывающего трубопровода: в верхней точке сечения трубы при ее диаметре до 20 мм и сбоку при большем диаметре в пределах дуги окружности от 0 (верхняя точка) до 120° при диаметре до 50 мм. Для улучшения теплообмена патрон крепится с помощью хомута, а если он находится вне охлаждаемого объема, то и теплоизолируется.

У Вас недостаточно прав для добавления комментариев.

Возможно, вам необходимо зарегистрироваться на сайте.

Все холодильные установки с точки зрения выполнения монтажных работ разделяют на три группы.

К первой группе относятся установки, поставляемые заводами в собранном виде — холодильные шкафы, прилавки, витрины со встроенными холодильными агрегатами.

Ко второй группе относятся установки, поставляемые комплектно, но состоящие из отдельных агрегатов и узлов — холодильные шкафы, прилавки, витрины с отдельно расположенными холодильными агрегатами, сборные камеры, а также холодильные машины, состоящие из компрессорно-конденсаторного агрегата, испарителей, регулирующих станций, трубопроводов в полном комплекте, не требующие дополнительной комплектации.

К третьей группе относятся фреоновые и аммиачные холодильные машины, состоящие из компрессорно-конденсаторного и испарительно-регулирующего агрегатов, к которым на месте изготавливают охлаждающие батареи, трубопроводы и комплектуют их дополнительной арматурой и дополнительным оборудованием (воздухоохладители, насосы, баки).

Порядок транспортировки, распаковки оборудования, испытание его герметичности, пуск и предъявление рекламаций по качеству для этой категории установок остаются такими же, как и изложенные ранее.

Условия размещения оборудования. При монтаже следует руководствоваться проектом, разработанным проектной организацией, или же технической документацией, составленной лицами инженерно-технических служб.

При составлении технической документации на размещение оборудования учитывают следующие требования. Температура помещения, где размещается компрессор, должна быть не ниже 5 и не выше 40°С. При воздушном охлаждении конденсатора объем помещения должен быть 20 м3 на каждые 1000 ккал/ч холодо-производительности установки или помещение должно оборудоваться вытяжной вентиляцией из расчета 800 м3/ч на каждые 1000 ккал/ч холодопроизводительности.

Машины и аппараты холодильных установок устанавливают на расстояние 1,5 м от нагревательных устройств, так чтобы на них не попадали солнечные лучи. Если холодильный агрегат устанавливают компрессором к стене, то минимальное расстояние до стены должно быть 1 м, а если конденсатором к стене — то 0,2 м. Не рекомендуется располагать холодильный агрегат выше испарителя, так как это затрудняет возврат масла из испарителей в компрессор. Холодильные агрегаты запрещено размещать на лестничных клетках, а также в местах, куда имеется доступ посторонних людей.

Объем помещения, где находится холодильная машина, должен быть не менее 1 м3 на каждые 0,5 кг фреона −12, содержащегося в машине, или 0,35 кг фреона-22.

Монтажо оборудования. Монтаж начинают после приемки от строителей актов на выполнение скрытых работ, кайми являются изоляционные работы и устройство фундаментов. Холодильные агрегаты холодопроизводительностью до 1,6 тыс. ккал/ч разрешается устанавливать на массивные деревянные подставки.

Железобетонные фундаменты делаются виброизолирующими, под ножки деревянных столиков подкладывают лист твердой резины толщиной 30—40 мм, что препятствует передаче вибраций на конструкции зданий.

Агрегат устанавливают опорами на стальные прокладки толщиной 10 мм, расположенные на фундаменте или подставке. После установки ось вала компрессора должна располагаться строго горизонтально, что проверяют отвесом, нить которого прикладывают к плоскости шкива компрессора. Плоскость шкива должна быть строго вертикальной. Если это требование не выдержано, то под прокладки подкладываются стальные клинья, которыми окончательно регулируется уровень.

Правильность установки бессальниковых агрегатов определяют по отклонению от вертикали плоскости разъема крышки и картера компрессора.

В отверстия фундамента до начала монтажа агрегата вставляют фундаментные болты, которые после окончательной установки агрегата заливают цементным раствором и через 20 дней затягивают гайками. К столику агрегат крепят болтами. Испарители в сборных камерах, шкафах и прилавках устанавливают на имеющиеся кронштейны.

Температура картера компрессора не должна превышать температуру окружающего воздуха более чем на 20° С, а температура корпуса электродвигателя — более чем на 30° С.

У Вас недостаточно прав для добавления комментариев.

Возможно, вам необходимо зарегистрироваться на сайте.

Сборку панелей следует производить при температуре окружающего воздуха не менее 12°С с предварительной выдержкой при температуре не менее 24 ч (оптимальная температура при сборке 23±2°С). Перед сборкой панелей в специальные пазы профилей справа и слева от «шипа» уложить самоклеящийся уплотнитель, предварительно сняв защитный слой.

Внимание! Стыковку панелей между собой («шип в паз») производить нажатием на один из концов панели и последующим соединением по всей длине панели.

Сборку следует начать с установки половых панелей. Последующие операции сборки вести согласно нумерации на рис.1.

По окончании сборки пола приступить к сборке стен по периметру, начиная с соединения боковой панели со стойкой и монтажа прямого угла. При монтаже боковые панели должны быть расположены «шипами» в ту же сторону, что и на панели дверного проема (с левой стороны от монтажника, находящегося внутри). Сборку последней боковой стенки заканчивают, предварительно присоединив к ней третью и четвертую стойки.

- смазать силиконовой смазкой резиновое кольцо на штоке, центральное направляющее отверстие в ручке двери камеры с замком (внешняя ручка);

- установить поролоновые прокладки на ручку двери с замком и ручку двери предохранительную (внутренняя ручка);

- ввести шток с резиновым кольцом в центральное направляющее отверстие внешней ручки двери и надеть на него распорную втулку;

- установить на двери внешнюю и внутреннюю ручки двери в имеющиеся на двери отверстия;

- в крепежные отверстия внутренней ручки ввести два болта М6х75 и затянуть;

При сборке потолка необходимо очень тщательно установить первую панель, плавно и равномерно прижимая ее сверху вниз во избежании образования щелей. Эту операцию выполняют с помощью молотка и деревянного бруска размером 80х80х400 мм. Остальные потолочные панели соединяют аналогичным образом.

После сборки стыки панелей камер объемом 18 м 3 и более дополнительно укрепляют изнутри уголками 36х36х400 мм. Уголки устанавливают на каждом стыке боковых панелей снизу и сверху, закрепляя на панелях и, соответственно, на полу и потолке, и на каждом стыке потолка и пола, закрепляя на потолке, полу и на боковых панелях.

В случае необходимости дополнительно производится герметизация камеры пластичным герметиком, который входит в комплект поставки. Освещение должно осуществляться светильником.

Порядок работы

- удалить защитную пленку с внешних и внутренних поверхностей панели;

- промыть внутреннюю и внешнюю поверхности теплой водой с нейтральными средствами, ополоснуть и просушить.

- производить загрузку охлажденными (замороженными) до этой температуры продуктами;

- при загрузке и выгрузке продуктов двери открывать на минимально короткое время.

- продукты следует укладывать с зазором во избежание нарушения циркуляции воздуха в охлаждаемом объеме на стеллажах, передвижных крюках или в контейнерах;

- продукты, легко выделяющие или воспринимающие запахи, хранить в закрытой посуде или завернутыми в полиэтиленовую пленку или другие плотные материалы.

Схема подключения проводов ПЭНов компенсационного клапана и обогрева двери, поставляемых по заказу потребителя, для низкотемпературных камер.

Монтаж основных аппаратов и вспомогательного оборудования

Монтаж основных аппаратов и вспомогательного оборудования

К основным аппаратам холодильной установки относят аппараты, непосредственно участвующие в массо- и теплообменных процессах: конденсаторы, испарители, переохладители, воздухоохладители и т. п. Ресиверы, маслоотделители, грязеуловители воздухоотделители, насосы, вентиляторы и другое оборудование, входящее в состав холодильной установки, относят к вспомогательному оборудованию.

Технология монтажа определяется степенью заводской готовности и особенностями конструкции аппаратов, их массой и проектом установки. Вначале устанавливают основные аппараты, что позволяет приступить к прокладке трубопроводов. Чтобы предотвратить увлажнение теплоизоляции на опорную поверхность аппаратов, работающих при низких температурах, наносят слой гидроизоляции, укладывают теплоизоляционный слой, а затем вновь слой гидроизоляции. Для создания условий, исключающих образование тепловых мостиков, все металлические детали (пояса крепления) накладывают на аппараты через деревянные антисептированные бруски или прокладки толщиной 100-250 мм.

Теплообменные аппараты. Большинство теплообменных аппаратов заводы поставляют в готовом к монтажу виде. Так, кожухотрубные конденсаторы, испарители, переохладители поставляют в собранном виде, элементные, оросительные, испарительные конденсаторы и панельные, погружные испарители — сборочными единицами. Ребристотрубные испарители, батареи непосредственного охлаждения и рассольные могут быть изготовлены монтажной организацией на месте из секций оребрен-ных труб.

Кожухотрубные аппараты (так же как и емкостное оборудование) монтируют поточно-совмещенным способом. При укладке сварных аппаратов на опоры следят за тем, чтобы все сварные швы были доступны для осмотра, обстукивания молотком при освидетельствовании, а также для ремонта.

Горизонтальность и вертикальность аппаратов проверяют по уровню и отвесу или с помощью геодезических инструментов. Допускаемые отклонения аппаратов от вертикали составляют 0,2 мм, по горизонтали — 0,5 мм на 1 м. При наличии у аппарата сборника или отстойника допустим уклон только в их сторону. Особо тщательно выверяют вертикальность кожухо-трубных вертикальных конденсаторов, так как необходимо обеспечить пленочное стекание воды по стенкам труб.

Элементные конденсаторы (из-за большой металлоемкости их применяют в редких случаях в промышленных установках) устанавливают на металлическом каркасе, над ресивером по элементам снизу вверх, выверяя горизонтальность элементов, одноплоскостность фланцев штуцеров и вертикальность каждой секции.

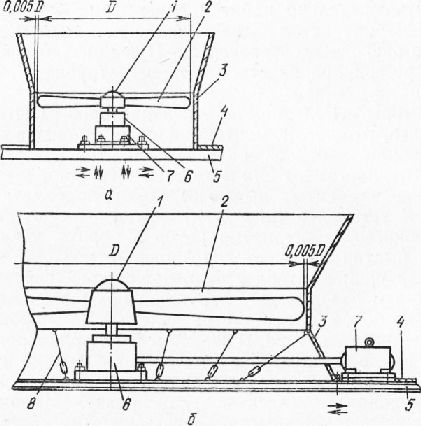

Монтаж оросительных и испарительных конденсаторов заключается в последовательном монтаже поддона, теплообменных труб или змеевиков, вентиляторов, маслоотделителя, насоса и арматуры.

Аппараты с воздушным охлаждением, используемые в качестве конденсаторов холодильных установок, монтируют на постаменте. Для центровки осевого вентилятора относительно направляющего аппарата служат прорези в плите, которые позволяют перемещать плиту редуктора в двух направлениях. Электродвигатель вентилятора прицентровывают к редуктору.

Панельные рассольные испарители размещают на изоляционном слое, на бетонной подушке. Металлический бак испарителя устанавливают на деревянные брусья, монтируют мешалку и рассольные задвижки, подключают сливную трубу и испытывают бак на плотность наливом воды. Уровень воды не должен падать в течение суток. Затем сливают воду, убирают брусья и опускают бак на основание. Панельные секции перед монтажом испытывают воздухом на давление 1,2 МПа. Затем поочередно монтируют секции в баке, устанавливают коллекторы, арматуру, отделитель жидкости, бак заливают водой и испаритель в сборе вновь испытывают воздухом на давление 1,2 МПа.

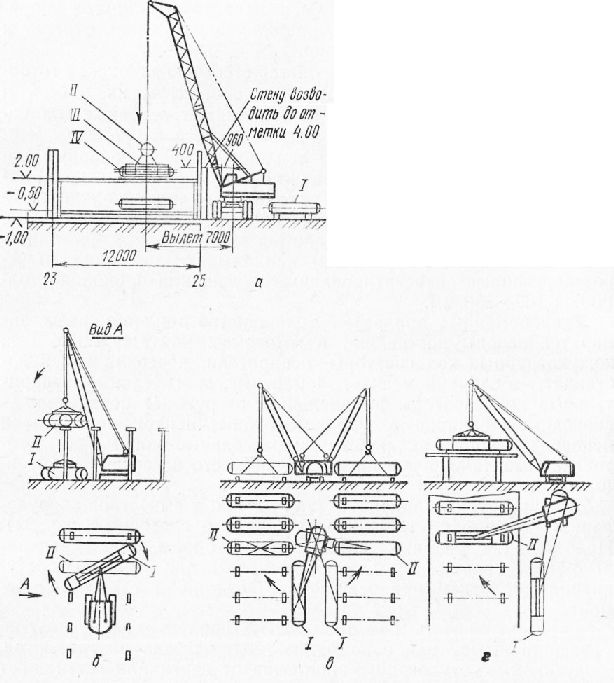

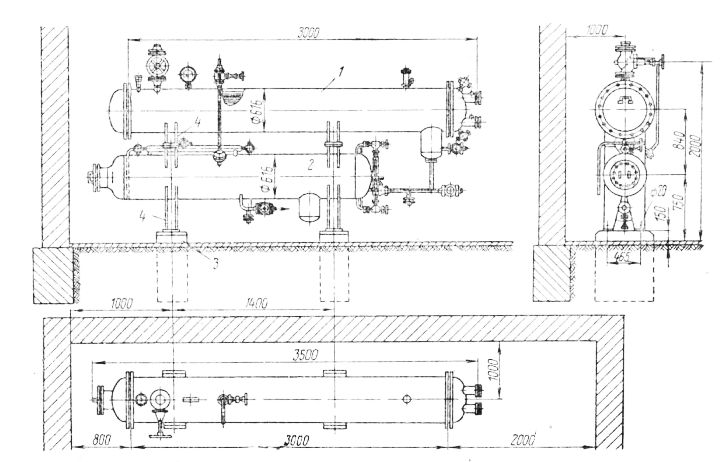

Рис. 1. Монтаж горизонтальных конденсаторов и ресиверов поточно-совмещенным методом:

а, б — в строящемся здании; в - на опоры; г — на эстакады; I — положение конденсатора перед строповкой; II, III — положения при перемещении стрелы крана; IV — установка на опорные конструкции

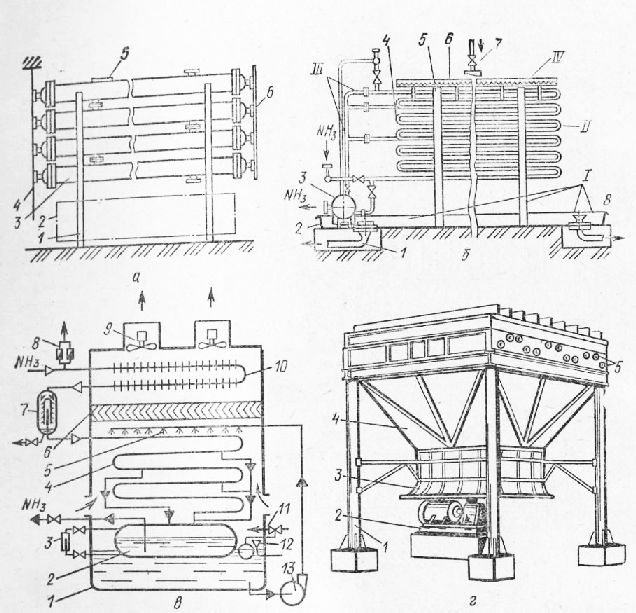

Рис. 2. Монтаж конденсаторов:

0 — элементного: 1 — опорные металлоконструкции; 2 — ресивер; 3 — элемент конденсатора; 4 — отвес для выверки вертикальности секции; 5 — уровень для проверки горизонтальности элемента; 6 — линейка для проверки расположения фланцев в одной плоскости; б — оросительного: 1 — слив воды; 2 — поддон; 3 — ресивер; 4 — секции змеевиков; 5 — опорные металлоконструкции; 6 — водораспределительные лотки; 7 — подача воды; 8 — переливная воронка; в - испарительного: 1 — водосборник; 2 — ресивер; 3, 4 — указатель уровня; 5 — форсунки; 6 — каплеотбойник; 7 — маслоотделитель; 8 — предохранительные клапаны; 9 — вентиляторы; 10 — форконденсатор; 11 — поплавковый регулятор уровня воды; 12 — переливная воронка; 13 — насос; г — воздушного: 1 — опорные металлоконструкции; 2 — рама привода; 3 — направляющий аппарат; 4 — секция оребренных теплообменных труб; 5 — фланцы подсоединения секций к коллекторам

Погружные испарители монтируют подобным образом и испытывают давлением инертного газа 1,0 МПа для систем с R12 и 1,6 МПа для систем с R22.

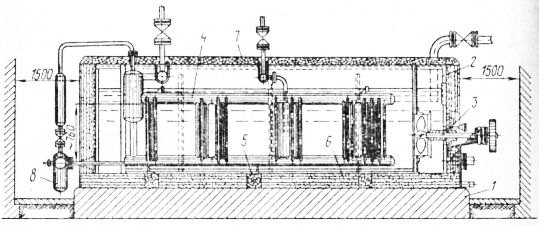

Рис. 2. Монтаж панельного рассольного испарителя:

а — испытание бака водой; б — испытание панельных секций воздухом; в - монтаж панельных секций; г — испытание испарителя водой и воздухом в сборе; 1 — деревянные брусья; 2 — бак; 3 — мешалка; 4 — панельная секция; 5 — козлы; 6 — рампа подачи воздуха на испытания; 7 — слив воды; 8 — маслосборник; 9-отделитель жидкости; 10 — теплоизоляция

Емкостное оборудование и вспомогательные аппараты. Линейные аммиачные ресиверы монтируют на стороне высокого давления ниже конденсатора (иногда под ним) на одном фундаменте, и паровые зоны аппаратов соединяют уравнительной линией, что создает условия для слива жидкости из конденсатора самотеком. При монтаже выдерживают разность высотных отметок от уровня жидкости в конденсаторе (уровня выходного патрубка из вертикального конденсатора) до уровня жидкостной трубы из переливного стакана маслоотделителя И не менее 1500 мм (рис. 25). В зависимости от марок маслоотделителя и линейного ресивера выдерживают разности высотных отметок конденсатора, ресивера и маслоотделителя Яр, Яр, Нм и Ни, задаваемые в справочной литературе.

На стороне низкого давления устанавливают дренажные ресиверы для слива аммиака из охлаждающих приборов при оттаивании снеговой шубы горячими парами аммиака и защитные ресиверы в безнасосных схемах для приема жидкости в случае выброса ее из батарей при повышении тепловой нагрузки, а также циркуляционные ресиверы. Горизонтальные циркуляционные ресиверы монтируют вместе с отделителями жидкости, размещаемыми над ними. В вертикальных циркуляционных ресиверах пар от жидкости отделяется в ресивере.

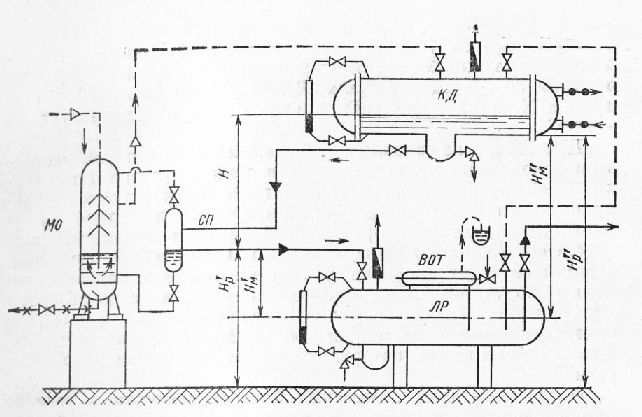

Рис. 3. Схема монтажа конденсатора, линейного ресивера, маслоотделителя и воздухоохладителя в аммиачной холодильной установке: КД — конденсатор; ЛР — линейный ресивер; ВОТ — воздухоотделитель; СП — переливной стакан; МО — маслоотделитель

В хладоновых агрегатированных установках линейные ресиверы устанавливают выше конденсатора (без уравнительной линии), и хладон поступает в ресивер пульсирующим потоком по мере заполнения конденсатора.

Все ресиверы оснащают предохранительными клапанами, манометрами, указателями уровня и запорной арматурой.

Промежуточные сосуды устанавливают на опорные конструкции на деревянных брусьях с учетом толщины тепловой изоляции.

Охлаждающие батареи. Хладоновые батареи непосредственного охлаждения заводы-изготовители поставляют в готовом к монтажу виде. Рассольные и аммиачные батареи изготовляют на месте монтажа. Рассольные батареи делают из стальных электросварных труб. Для изготовления аммиачных батарей применяют стальные бесшовные горячекатаные трубы (обычно диаметром 38X3 мм) из стали 20 для работы при температуре до -40 °С и из стали 10Г2 для работы при температуре до -70 °С.

Для поперечно-спирального оребрения труб батарей используют холоднокатаную стальную ленту из низкоуглеродистой стали. Трубы оребряют на полуавтоматической оснастке в условиях заготовительных мастерских с выборочной проверкой щупом плотности прилегания оребрения к трубе и заданного шага оребрения (обычно 20 или 30 мм). Готовые секции труб подвергают горячему цинкованию. При изготовлении батарей применяют полуавтоматическую сварку в среде диоксида углерода или ручную электродуговую. Оребренные трубы соединяют а батареи коллекторами или калачами. Коллекторные, стеллажные и змеевиковые батареи собирают из унифицированных секций.

После испытаний аммиачных батарей воздухом в течение 5 мин на прочность (1,6 МПа) и в течение 15 мин на плотность (1 МПа) места сварных соединений подвергают цинкованию электрометаллизационным пистолетом.

Рассольные батареи испытывают водой после монтажа на давление, равное 1,25 рабочего.

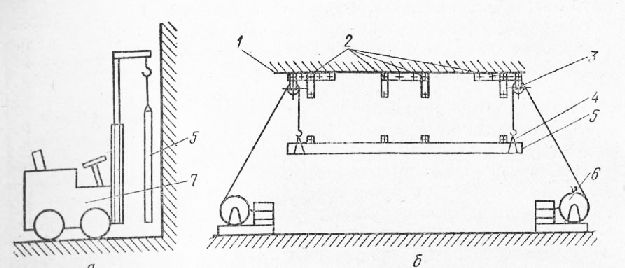

Батареи крепят к закладным деталям или металлоконструкциям на перекрытиях (потолочные батареи) или на стенах (пристенные батареи). Потолочные батареи крепят на расстоянии 200-300 мм от оси труб до потолка, пристенные — на расстоянии 130-150 мм от оси труб до стены и не менее 250 мм от пола до низа трубы. При монтаже аммиачных батарей выдерживают допуски: по высоте ±10 мм, отклонение от вертикальности пристенных батарей — не более 1 мм на 1 м высоты. При установке батарей допускается уклон не более 0,002, причем в сторону, противоположную движению пара хладагента. Пристенные батареи монтируют кранами до монтажа плит перекрытия или с помощью погрузчиков со стрелой. Потолочные батареи монтируют с помощью лебедок через блоки, прикрепленные к перекрытиям.

Воздухоохладители. Их устанавливают на постаменте (по-стаментные воздухоохладители) или крепят к закладным деталям на перекрытиях (навесные воздухоохладители).

Постаментные воздухоохладители монтируют поточно-совме-щенным методом с помощью стрелового крана. Перед монтажом укладывают изоляцию на постамент и выполняют отверстие для подсоединения дренажного трубопровода, который прокладывают с уклоном не менее 0,01 в сторону слива в канализационную сеть. Навесные воздухоохладители монтируют так же, как и потолочные батареи.

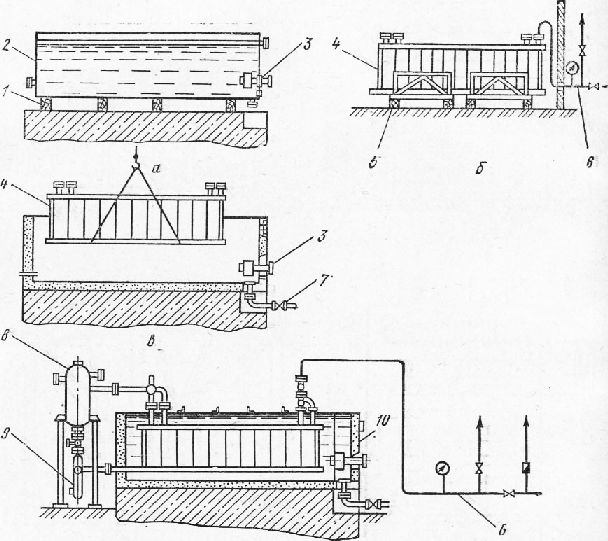

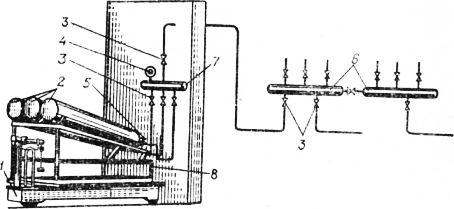

Рис. 4. Монтаж батареи:

а — батареи электропогрузчиком; б — потолочной батареи лебедками; 1 — перекрытие; 2- закладные детали; 3 — блок; 4 — стропы; 5 — батарея; 6 — лебедка; 7 — электропогрузчик

Охлаждающие батареи и воздухоохладители из стеклянных труб. Для изготовления рассольных батарей змеевикового типа применяют стеклянные трубы. Трубы прикрепляют к стойкам только на прямых участках (калачи не закрепляют). Опорные металлоконструкции батарей крепят к стенам или подвешивают к перекрытиям. Расстояние между стойками не должно превышать 2500 мм. Пристенные батареи на высоту 1,5 м защищают сетчатыми ограждениями. Аналогичным способом монтируют и стеклянные трубы воздухоохладителей.

Для изготовления батарей и воздухоохладителей берут трубы с гладкими концами, соединяя их фланцами. После окончания монтажа батареи испытывают водой на давление, равное 1,25 рабочего.

Насосы. Для перекачки аммиака и других жидких хладагентов, хладоносителей и охлажденной воды, конденсата, а также для освобождения дренажных колодцев и циркуляции охлаждающей воды используют центробежные насосы. Для подачи жидких хладагентов применяют только герметичные бессальниковые насосы типа ХГ со встроенным в корпус насоса электродвигателем. Статор электродвигателя герметизирован, а ротор насажен на один вал с рабочими колесами. Подшипники вала охлаждаются и смазываются жидким хладагентом, отбираемым от нагнетательного патрубка и перепускаемым затем на сторону всасывания. Герметичные насосы устанавливают ниже точки забора жидкости при температуре жидкости ниже -20 °С (во избежание срыва работы насоса подпор на всасывании составляет 3,5 м).

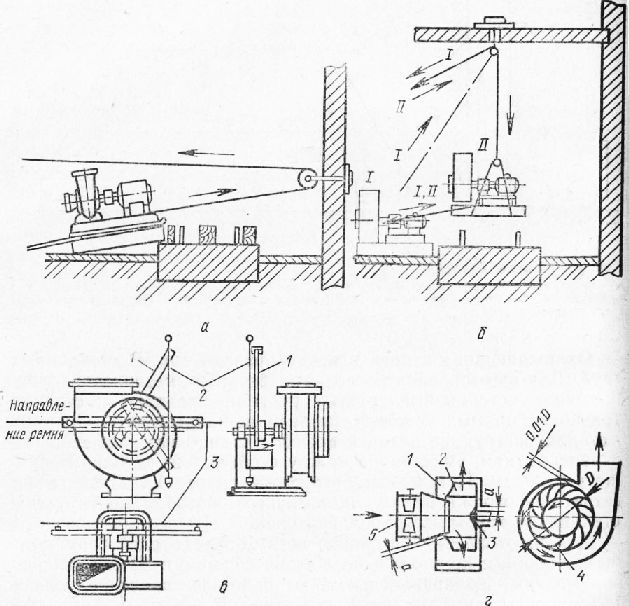

Рис. 5. Монтаж и выверка насосов и вентиляторов:

а — монтаж центробежного насоса по лагам с помощью лебедки; б — монтаж вентилятора лебедкой с использованием оттяжек

Перед монтажом сальниковых насосов проверяют их комплектность и при необходимости проводят ревизию.

Центробежные насосы устанавливают на фундамент краном, талью либо по лагам на катках или листе металла с помощью лебедки или рычагов. При установке насоса на фундамент с глухими болтами, заделанными в его массив, около болтов укладывают деревянные брусья, чтобы не замять резьбу (рис. 5, а). Проверяют высотную отметку, горизонтальность, центровку, наличие масла в системе, плавность вращения ротора и набивку сальникового уплотнения (сальника). Сальник

Жен быть тщательно набит и равномерно без перекоса загнут Чрезмерная затяжка сальника ведет к его перегреву и увеличению расхода электроэнергии. При монтаже насоса выше приемного резервуара на всасывающем патрубке ставят обратный клапан.

Вентиляторы. Большинство вентиляторов поставляют в виде агрегата, готового к монтажу. После установки вентилятора краном или лебедкой с оттяжками тросами (рис. 5,б) на фундамент, постамент или металлоконструкции (через виброизолирующие элементы) выверяют высотную отметку и горизонтальность установки (рис. 5, в). Затем снимают стопорящее ротор устройство, осматривают ротор и корпус, убеждаются в отсутствии вмятин и других повреждений, проверяют вручную плавность вращения ротора и надежность крепления всех деталей. Проверяют зазор между наружной поверхностью ротора и корпусом (не более 0,01 диаметра колеса). Измеряют радиальное и осевое биение ротора. В зависимости от размеров вентилятора (его номера) предельное радиальное биение составляет 1,5-3 мм, осевое 2-5 мм. Если замер показывает превышение допуска, проводят статическую балансировку. Измеряют также зазоры между вращающимися и неподвижными частями вентилятора, которые должны находиться в пределах 1 мм (рис. 5, г).

При пробном пуске в пределах 10 мин проверяют уровень шума и вибрации, а после останова надежность крепления всех соединений, нагрев подшипников и состояние маслосистемы. Продолжительность испытаний под нагрузкой — 4 ч, при этом проверяют устойчивость работы вентилятора при рабочих режимах.

Монтаж градирен. Небольшие градирни пленочного типа (I ПВ) поставляют на монтаж с высокой степенью заводской готовности. Выверяют горизонтальность установки градирни, подключают к системе трубопроводов и после заполнения системы водооборотного цикла умягченной водой регулируют равномерность орошения насадки из мипластовых или полихлорвиниловых пластин, изменяя положение водораспылитель-ных форсунок.

При монтаже более крупных градирен после сооружения бассейна и строительных конструкций устанавливают вентилятор, выверяют его соосность с диффузором градирни, регулируют положение водораспределительных желобов или коллекторов и форсунок для равномерного распределения воды по поверхности орошения.

Рис. 6. Выверка соосности рабочего колеса осевого вентилятора градирни с направляющим аппаратом:

а — перемещением рамы относительно опорных металлоконструкций; б — натяжением тросов: 1 — ступица рабочего колеса; 2 — лопасти; 3 — направляющий аппарат; 4 — обшивка градирни; 5 — опорные металлоконструкции; 6 — редуктор; 7 — электродвигатель; 8 — центрирующий тросы

Соосность регулируют перемещением рамы и электродвигателя в пазах для болтов крепления (рис. 6, а), а в наиболее крупных вентиляторах соосность достигается путем регулирования натяжения тросов, прикрепленных к направляющему аппарату и несущим металлоконструкциям (рис. 6,б). Затем проверяют направление вращения электродвигателя, плавность хода, биение и уровень вибрации на рабочих скоростях вращения вала.

Монтаж аммиачных холодильных установок

Монтаж аммиачных холодильных установок

В состав холодильной установки входят компрессор, маслоотделитель, маслосборник, конденсатор с ресивером, регулирующая станция, отделитель жидкого аммиака (для систем непосредственного испарения); испаритель или батареи непосредственного испарения, рассольные батареи, рассольные и водяные насосы, система трубопроводов, градирня и КИП . Монтировать холодильную установку разрешается только при наличии проектно-сметной документации и рабочих чертежей. Монтаж компрессоров. На предприятиях молочной промышленности преимущественно устанавливают аммиачные блок-картерные вертикальные или V-образные компрессоры. Перед началом монтажа проверяют соответствие марок доставленных компрессоров технической документации и монтажным чертежам. На монтажную площадку компрессоры поступают обычно в собранном упакованном виде, опломбированными или неопломбированными.

Если пломбы исправны и не истек гарантийный срок завода-изготовителя (фирмы), ревизию не производят и монтируют компрессор в собранном виде. При отсутствии или неисправности пломб, нарушении условий транспортировки, истечении гарантийного срока хранения, несоблюдении условий хранения, при обнаружении дефектов производят предмонтажную ревизию компрессора. При ревизии их разбирают, проверяют сопряжение узлов и деталей, соответствие допускам, приведенным в паспорте. После ревизии и устранения дефектов детали промывают в керосине, вытирают насухо, смазывают и собирают.

В случае поставки компрессора со снятым шкивом его насаживают на вал до установки компрессора на фундамент. После насадки шкивы проверяют на радиальное и торцовое биение с помощью индикатора. При изготовлении фундамента под компрессор очень важно выдержать размеры колодцев под фундаментные ‘болты (особенно до наружных краев по периметру) и марку бетона, так как в противном случае может произойти скалывание бетона (на углах, наружных стенках) и фундамент под монтаж будет непригоден. Привязку фундамента производят методом провешивания главных осей с помощью струн. Заливку фундаментных болтов в колодцах можно производить до и после установки компрессора на фундамент. В первом случае до начала установки проверяют соответствие расположения фундаментных болтов, залитых в колодцах, отверстиям в станине компрессора. В обоих случаях для лучшего схватывания бетона монолита фундамента с бетонной подливкой на верхней поверхности монолита делают насечку. Устанавливают компрессор на пакеты стальных подкладок (пластин), которые располагают по обе стороны фундаментных болтов. Общая высота пакета около 50 мм. Верхние опорные поверхности подкладок должны лежать в одной горизонтальной плоскости, что выверяют монтажным уровнем и контрольной линейкой, гидростатическим уровнем или нивелиром. Допускается отклонение этой плоскости от проектной отметки в пределах ±5 мм.

Компрессор на отметку монтажа подают по наклонной плоскости с помощью домкратов, талей, закрепленных на перекрытии или козлах. Стропят компрессор за грузовые винты.

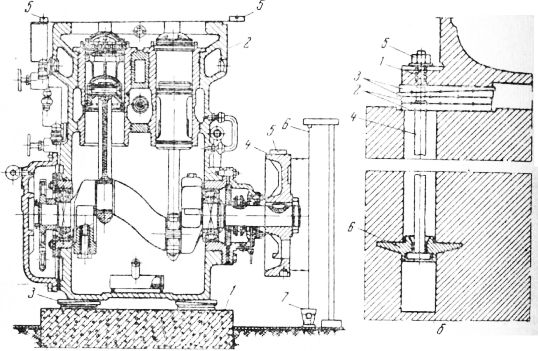

Рис. 1. Монтаж вертикального компрессора:

а — установка на фундаменте и выверка по уровню и отвесу: 1 — фундамент, 2 — компрессор, 3 —подкладки, 4 — маховик, 5 — уровень, 6— отвес, 7 — сосуд с маслом; б — подкладки и клинья: 1 — рама компрессора, 2 — подкладки, 3 — клинья, 4 — анкерный болт, 5 — гайка, 6— анкерная плита.

Если фундаментные болты не были залиты до установки компрессора, их предварительно подвешивают на станине и при опускании компрессора на подкладки заводят в колодцы. Опускать компрессор на подкладки следует очень осторожно. Станина его должна равномерно опираться на все подкладки, что проверяют простукиванием молотком по пластинам. После установки компрессор выверяют по осям, уровню и отвесу. При выверке вертикальных компрессоров уровень кладут на. верхнюю плоскость блока цилиндров (при снятой крышке) непосредственно или на контрольную линейку в двух взаимно перпендикулярных положениях. При выверке V-образных компрессоров уровень помещают на фланец всасывающего патрубка, на обод маховика или полумуфты. При выверке вертикальности маховика его наружная торцовая плоскость должна быть параллельна отвесу. После выверки равномерно затягивают гайки фундаментных болтов и прихватывают электросваркой пакеты подкладок. В случае передачи вращения от электродвигателя с кли-ноременной передачей двигатель монтируют на салазках, на общем фундаменте с компрессором. Салазки устанавливают на металлические подкладки, выверяют по уровню и закрепляют фундаментными болтами. Затем электродвигатель ставят на салазки, выверяют параллельность его осей и осей валов компрессора. Закрепляют электродвигатель на салазках болтами. Шкивы при этом должны находиться в одной плоскости. При надевании ремней электродвигатель смещают в сторону компрессора, надевают ремни, а затем отодвигают в обратном направлении до требуемого натяжения ремней. После этого выверку повторяют. Если привод осуществляется через муфту, то производят центровку валов.

После выверки и затяжки фундаментных болтов производят подливку станины компрессора и салазок электродвигателя вместе с подкладками. Для этого по периметру общего фундамента устанавливают опалубку, куда заливают цементный раствор. Подливку производят равномерно и непрерывно с одной стороны опалубки до появления раствора с противоположной стороны. После затвердевания бетона производят ревизию компрессора (аналогично предмонтажной) и обкатку. Обкатывают компрессор вначале вхолостую с открытыми крышками цилиндров без нагнетательных клапанов (7 ч), затем с клапанами без давления и под давлением (3 кгс/см2) —5 ч. При этом проверяют состояние цилиндров, клапанов, подшипников, систему смазки. В рубашку цилиндров подают охлаждающую воду. В процессе обкатки несколько раз заменяют масло в картере. Монтаж конденсаторов. Горизонтальный кожухотруб-ный конденсатор обычно монтируют над ресивером на специальном каркасе из балок различного сечения и профиля. Каркас опирается на фундамент. На отметку монтажа конденсатор перемещают талями, лебедками, закрепленными на строительных или других конструкциях. Для удобства чистки труб конденсатора расстояние от его крышек до стен должно быть не менее 0,8 м с одной стороны и 2,0 м с другой. Выверяют конденсатор по уровню, каркас—по отвесу, после чего затягивают гайки фундаментных болтов. Затем производят ревизию — снимают крышки и осматривают на просвет трубки, простукиванием определяют качество вальцовки. Если конденсатор поставляют заполненным инертным газом и опломбированным, ревизию не производят. После монтажа трубное пространство конденсатора подвергают гидравлическому испытанию при давлении 0,6 МПа (6 кгс/см2) в течение 15 мин, межтрубное пространство — пневматическому испытанию при давлении 1,8 МПа (18 кгс/см2) в течение 5 мин, после чего давление снижают до рабочего. При пневматическом испытании герметичность определяют мыльной пеной, чтобы пена дольше не высыхала, в нее добавляют глицерин. Давление создают специальным воздушным компрессором (обычно передвижным). Результаты испытаний оформляют актом.

Рис. 2. Установка конденсатора и ресивера:

1 – конденсатор; 2 —ресивер; 3 — бетонная опора; 4 — опорные стойки.

Особенность монтажа элементных конденсаторов состоит в том, что их монтируют по элементам снизу вверх на выверенном каркасе. Между фланцами аммиачных патрубков устанавливают паронитовые или клингеритовые прокладки, смазанные раствором графита в минеральном масле.

После испытания конденсатор регистрируют и на видном месте вывешивают таблицу с размерами 200X150 мм с указанием регистрационного номера, разрешенного давления, месяца и года следующего внутреннего осмотра и гидравлического испытания. Конденсаторы подвергаются регистрации и техническому освидетельствованию органами Госгортехнадзора СССР . Монтаж испарителей. Вертикальнотрубный испаритель монтируют на фундаменте, который рассчитывают с учетом веса испарительных элементов и рассола. Бак устанавливают на деревянные антисептированные брусья (лучше дубовые) шириной 150 мм, высотой, равной толщине изоляции, и длиной, равной ширине бака. Брусья укладывают на фундамент, а пространство между ними заполняют изоляционным материалом (торфоплитой, минеральным войлоком и др.). Если задняя продольная стенка испарителя будет прилегать к стене, то ее изолируют до установки бака.

Перед установкой на фундамент к баку крепят мешалку, рассольные задвижки и подключают сливную трубу.

Рис. 3. Установка вертикальнотрубного испарителя:

1 — фундамент; 2 — бак испарителя; 3 — мешалка; 4— испарительный элемент; 5 — опорный брус; б — изоляция; 7 — крышка испарителя; 8 — маслосборник.

Затем бак ставят на временные опоры, заливают водой для проверки на течь, к наружным стенкам приваривают куски проволоки («усы») для последующего закрепления изоляции и обмазывают снаружи битумом. Устанавливают бак по уровню, причем отклонение не должно превышать 0,5 мм на 1 м длины. Расстояние торцовых стенок бака от стен должно быть не менее 1,5 м. Испарительные элементы, прежде чем поместить в бак, испытывают сжатым воздухом при давлении 1,2 МПа (12 кгс/см2). Устанавливают секции строго вертикально и горизонтально. Их опоры, расположенные в баке, должны находиться над опорными брусьями (во избежании деформации дна бака). После установки испарительные элементы промывают снаружи водой, располагают коллекторы и арматуру. Аммиачную систему для очистки продувают воздухом при 0,6 МПа (6 кгс/см2) и испытывают на герметичность воздушным давлением 1,2 МПа. Для предотвращения попадания воздуха в рассольную систему сливную рассольную линию выводят в отсек с мешалкой так, чтобы труба была опущена ниже уровня рассола.

Бак изолируют, покрывают проволочной сеткой, штукатурят и белят. Затем закрывают изолированной крышкой, в которой оставляют люк для измерения температуры и концентрации рассола. Баки испарителя могут быть изготовлены из стали или железобетона. Монтаж охлаждающих батарей. Охлаждающие батареи, применяемые в холодильных установках молочной промышленности, можно разделить на батареи непосредственного испарения аммиака и рассольные. Оба типа трубопроводов, из которых изготовляют батареи, работают при температуре среды не ниже—40 °С. Батареи изготовляют из стальных бесшовных труб горячекатаных или холоднотянутых из стали марки 20 спокойной плавки. Для батарей непосредственного испарения используют стальные бесшовные горячекатаные трубы диаметром 57X3,5 или 38X3 мм, для рассольных — водогазопроводные (газовые) трубы диаметром 60Х Х3,5 мм и стеклянные. Большинство батарей изготовляют из стальных оребренных труб. Оребрение труб с целью увеличения поверхности охлаждения производят стальной низкоуглеродистой лентой на специальных станках.

По расположению в помещении холодильных камер батареи могут быть пристенными и потолочными, по количеству параллельных рядов одно- и многорядными. Изготовляют батареи из прямых труб, которые соединяют калачами, коллекторами или патрубками; способы соединений — на фланцах или на сварке. Для уплотнения между фланцами рассольных батарей помещают резиновые прокладки. Собирают батареи обычно на нулевой отметке.

Батареи из стальных труб длиной до 6 м и высотой до 2,5 м целесообразно изготовлять в централизованном порядке, больших размеров—собирать на месте монтажа. С целью механизации сборки используют специальные кондукторы. Аммиачные батареи для очистки продувают воздухом (0,6 МПа) и испытывают воздушным давлением (1,2 МПа); рассольные — промывают водой и испытывают гидравлическим давлением 0,6 МПа. После окончания испытаний батареи грунтуют железным суриком и окрашивают алюминиевой краской.

Пристенные батареи крепят к вертикальным стойкам из угловой стали или труб хомутами из круглой стали, нижний конец стойки опирается на башмак, заделанный в пол на цементном растворе, верхний крепят к консоли, заделанной в стену. Расстояние между осями труб (для многорядных батарей), а также между осями и стеной должно быть не менее 150—200 мм. Наименьшее расстояние нижней трубы от пола —250 мм. Пристенные батареи поднимают авто- и электропогрузчиками, штанговыми подъемниками и другими приспособлениями. Потолочные батареи поднимают несколькими полиспастами, которые закрепляют на верхнем этаже перекрытия. Для тросов в перекрытии пробивают отверстия диаметром 50 мм. Пристенные батареи выверяют по уровню и отвесу. Отклонение от вертикали допускается не более 1 мм и на 1 м высоты батареи. В верхней точке батарей монтируют вентиль для спуска.воздуха. Потолочные батареи проверяют на горизонтальность и крепят к перекрытию

Зарядка систем хладоносителем и хладагентом. Начинают зарядку холодильной установки с заполнения рассольной системы. Количество рассола определяется суммарной емкостью испарителя, рассольных батарей и рассольных трубопроводов. Емкость испарителя указывается в паспорте. Емкость трубопроводов и рассольных батарей устанавливают ориентировочно из расчета 2 л рассола на 1 м трубы диаметром 57X3,5 мм. Рассол (обычно водный раствор хлористого кальция) готовят в отдельных баках. Для перемешивания применяют циркуляционные рассольные насосы, барботирова-ние сжатого воздуха или струю воды из шланга. С целью уменьшения коррозии поверхностей, соприкасающихся с рассолом, его реакцию поддерживают слегка щелочной (рН 7,5—8,5). Для этого в рассол добавляют каустическую соду, двухромовокислый калий, гексаметафосфат натрия или свежегашеную известь. Величину рН контролируют в заводской лаборатории.

После приготовления рассола ареометром определяют его плотность и по таблицам — концентрацию, затем фильтруют и циркуляционным насосом направляют в систему. При этом все воздухоспускные вентили должны быть открыты до появления в них рассола. Аммиачную систему заполняют следующим образом. Вначале определяют необходимое количество жидкого аммиака для заполнения системы, исходя из емкости аппаратов и трубопроводов, условного процента их заполнения (от геометрической емкости) и удельного веса аммиака (0,65 кг/л). Например, испарители всех типов заполняют на 80%, батареи холодильных камер — на 25—80%, ресиверы на 30—50%, трубопроводы жидкого аммиака — на 100% и т.д. Учитывая неточности расчета и потери к полученному результату добавляют 10—15%. Жидкий аммиак для зарядки системы на предприятия молочной промышленности, как правило, поступает в баллонах. Зарядку производят через наполнительный коллектор, расположенный вне помещения машинного отделения (компрессорной) и соединенный аммиачным трубопроводом с коллектором регулирующей станции 6 холодильной установки.

Рис. 4. Зарядка холодильной системы аммиаком:

1 — весы; 2—баллоны с аммиаком; 3 — запорные вентили; 4 — манометр; 5 — вентиль; б — коллекторы регулирующей станции; 7 — наполнительный коллектор; 8 — рама.

Вначале с помощью аммиачного компрессора систему вакуумируют до остаточного давления 100 мм рт. ст. При этом открывают все вентили на всасывающей стороне и закрывают нагнетательный вентиль на компрессоре. Воздух из компрессора выбрасывается в атмосферу через штуцер на нагнетательном коллекторе. Для удобства заполнения рядом с наполнительным коллектором устанавливают весы, на которые помещают раму и баллона жидкого аммиака. Перед опорожнением баллоны взвешивают. Затем соединяют штуцера баллонов и коллектора стальной трубкой с накидными гайками, открывают вентиль на коллекторе и на баллоне. После опорожнения баллонов (определяют по прекращению шипения и оттаиванию инея у запорного вентиля баллона) закрывают вентиль на баллоне, на коллекторе. Баллоны снова взвешивают. Результаты взвешивания полных и пустых баллонов записывают в ведомость. Первоначально заполнение происходит в результате перепада давлений в баллоне и системе. В дальнейшем для увеличения интенсивности отсасывания включают компрессор и подают воду на конденсатор, а в рассольной системе включают циркуляционные насосы. При зарядке системы аммиаком давление на нагнетательной стороне не должно быть выше 1,2 МПа, на всасывающей—0,6 МПа.

Читайте также: