Укажите требования предъявляемые к размеру зоны перекрытия свариваемых кромок материалом расплава

Обновлено: 01.05.2024

Кромки деталей из низколегированной стали классов до С60/45 включительно, не подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки, а также кромки аналогичных деталей из сталей всех классов после воздушно-дуговой резки подлежат механической обработке (строжке, фрезеровке, обработке абразивным инструментом).

Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, при этом после воздушно-дуговой резки не менее 2 мм. Поверхности кромок не должны иметь надрывов и трещин.

Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° и до минус 65 °С включительно, не более 0,5 мм.

Кромки деталей после машинной кислородной и плазменно-дуговой резки, не подлежащие сварке или не полностью проплавляемые при сварке, не должны иметь неровностей, превышающих 0,3 мм.

Точность деталей и заготовок и качество поверхности реза при газовой и плазменно-дуговой резке сталей должны соответствовать ГОСТ 14792—80.

Кромки работающих на растяжение деталей из низколегированных сталей класса до С60/45 включительно всех толщин и из углеродистой стали толщиной свыше 10 мм, фасонок из низколегированной стали класса до С60/45 включительно, всех расчетных деталей в конструкциях, воспринимающих динамические нагрузки, либо возводимых и эксплуатируемых в районах с расчетной температурой ниже минус 65 °С, после резки с помощью ножниц подлежат механической обработке с тем, чтобы удалить дефекты поверхности. Шероховатость кромок должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2789—73.

Остальные кромки после резки на ножницах не должны иметь неровностей, заусенцев и завалов, превышающих 0,3 мм, и трещин.

При подготовке кромок под сварку допускается применение (без последующей обработки) резки способами, обеспечивающими требуемую форму кромок и соблюдение допусков по размерам. При этом отклонения прямолинейности кромок от проектного очертания определяются допусками на зазоры, установленными ГОСТ 5264— 80, ГОСТ 8713—79 и ГОСТ 14771—76.

После воздушно-дуговой резки стали классов С52/40 и С60/45 и после кислородной резки стали класса С60/45 необходима зачистка кромок абразивным инструментом.

Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены абразивным инструментом вдоль усилия.

На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены до чистого металла. Продукты очистки не должны оставаться в зазорах между собранными деталями.

Допускается производить сварку без предварительной зачистки при отсутствии на кромках и поверхностях свариваемых деталей загрязнений, а также при наличии покрытия — защитного грунта, слоя цинка или алюминия и т. п., если металл шва и сварное соединение по своим свойствам отвечают требованиям строительных норм, а выделение вредных газов и аэрозолей при сварке не превышает санитарных норм.

ГОСТ Р 56155-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Экструзионная сварка труб, деталей трубопроводов и листов

Welding of polymeric materials

Extrusion welding of pipes, piping parts and panels

Дата введения 2016-01-01

1 РАЗРАБОТАН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК при МГТУ им.Н.Э.Баумана"), Национальным Агентством Контроля Сварки (СРО "НП НАКС"), Ассоциацией сварщиков полимерных материалов (АСПМ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт разработан с учетом технических требований норм Немецкого союза по сварке и смежным технологиям DVS 2207-4:2005* Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов (DVS 2207-4:2005 Welding of thermoplastics. Extrusion welding of pipes, piping parts and panels. Processes and requirements)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт разработан в целях повышения конкурентоспособности и качества продукции, выполненной с применением экструзионной сварки, а также в целях гармонизации национальных стандартов по сварке полимерных материалов с международными нормами.

1 Область применения

Настоящий стандарт устанавливает требования к выполнению экструзионной сварки труб, листов, емкостей и трубопроводных конструкций при производстве емкостного оборудования и бетонных конструкций, изолированных термопластичными полимерными материалами.

Настоящий стандарт не распространяется на экструзионную сварку труб, используемых в качестве гидрозащитных оболочек в теплоизолированных конструкциях трубопроводов и геомембран, применяемых при строительстве земляных и гидротехнических сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 присадочный полимерный материал: Полимерный материал в виде прутка, ленты, порошка или гранул, преобразуемый в расплав, или в виде раствора, который совместно с расплавленным свариваемым материалом заполняет разделку шва в процессе сварки.

3.2 сварочная насадка: Сменная насадка на сварочном экструдере, которая направляет расплав присадочного полимерного материала в зону сварки, создает необходимое давление и формирует поверхность сварного шва.

3.3 сварочный экструдер: Устройство для плавления присадочного полимерного материала и подачи расплава в зону сварки.

3.4 экструзионная сварка: Сварка, при которой расплавленный присадочный полимерный материал подается в зону сварки из сварочного экструдера.

4. Общие требования

4.1 Основные положения

4.1.1 При экструзионной сварке соединение свариваемых деталей выполняют путем подачи расплавленного присадочного полимерного материала в зону сварки, где он взаимодействует с поверхностями предварительно нагретого, как правило, горячим воздухом до расплавленного состояния материала этих деталей.

4.1.2 Экструзионная сварка, выполняемая с использованием присадочного полимерного материала, имеющего форму прутка или гранул, может производиться в ручном или полуавтоматическом режиме.

4.1.3 Форма поверхности сварочной насадки должна соответствовать форме сварного шва.

4.1.4 Для нагрева свариваемых деталей и присадочного прутка, кроме горячего воздуха, могут применять нагретые инертные газы.

4.1.5 Количество расплава присадочного полимерного материала, выходящего из сварочного экструдера, определяет максимальный размер сварного шва и линейную скорость сварки при соблюдении требований к предварительному нагреву соединяемых поверхностей.

4.1.6 Необходимое давление при сварке создается за счет свойств расплавленного присадочного полимерного материала, геометрических параметров сварочной насадки и воздействия сварщика на сварочный экструдер.

4.1.7 Экструзионная сварка может выполняться с непрерывной и с периодической подачей расплава.

4.1.8 Результаты сварки оформляют протоколом по форме, в соответствии с Приложением А.

4.2 Экструзионная сварка с непрерывной подачей расплава

4.2.1 При экструзионной сварке с непрерывной подачей расплава предварительный нагрев свариваемых материалов в зоне сварки осуществляют устройством для подачи нагретого газа (воздуха), которое является частью сварочного экструдера.

4.2.2 Расплав присадочного материала должен непрерывно выходить из сварочного экструдера и при помощи сварочной насадки прижиматься к расплавленным поверхностям соединяемых деталей (см. рисунок 1), заполняя весь объем разделки шва.

4.2.3 Скорость заполнения разделки шва расплавом присадочного материала должна совпадать с линейной скоростью сварки.

Рисунок 1 - Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

4.3 Экструзионная сварка с периодической подачей расплава

4.3.1 При сварочном процессе с периодической подачей расплава расплавленный в сварочном экструдере присадочный материал направляется в приемное приспособление, из которого поступает в предварительно расплавленную нагретым газом разделку шва, где под давлением пресс-инструмента формируется поверхность шва (см. рисунок 2).

Рисунок 2 - Схема сварки с периодической подачей расплава на оборудовании II типа

4.3.2 Данный процесс сварки следует применять в случае ограниченного рабочего пространства и при невозможности проведения экструзионной сварки с непрерывной подачей расплава.

5 Оборудование для экструзионной сварки

5.1 Состав оборудования

Оборудование для экструзионной сварки состоит:

- из пластифицирующей системы (экструдера или нагревательной камеры), предназначенной для преобразования присадочного материала в расплав;

- из системы предварительного нагрева, предназначенной для расплавления поверхностей свариваемых деталей (как правило, в качестве теплоносителя используется нагретый воздух);

- из сварочной головки для размещения сварочной насадки и сопла системы предварительного нагрева;

- из сварочной насадки, предназначенной для направления расплава присадочного полимерного материала в зону сварки и формирования поверхности шва (в сварочном процессе с периодической подачей расплава указанные функции выполняет пресс-инструмент и приемное приспособление).

5.2 Оборудование I типа

5.2.1 В оборудовании I типа все его элементы сформированы в единый блок.

5.2.2 Присадочный материал применяют в форме прутка круглого сечения или гранул.

Гранулированный присадочный материал рекомендуется применять в сварочном оборудовании высокой производительности (см. рисунок 1).

5.3 Оборудование II типа

5.3.1 В оборудовании II типа сварочный экструдер и сварочная головка конструктивно разделены.

Для сварки экструдер и сварочная головка соединены между собой транспортировочным подогреваемым шлангом, который осуществляет подачу расплава присадочного полимерного материала в зону сварки (см. рисунок 3).

Рисунок 3 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа II

5.3.2 Для сварочного процесса с периодической подачей расплава в оборудовании II типа расплав присадочного материала извлекается из экструдера и перемещается в зону сварки с помощью ручного приемного приспособления (см. рисунок 2).

5.3.3 Оборудование II типа имеет высокую производительность, его рекомендуют применять в стационарных условиях из-за его размеров.

5.3.4 В качестве присадочного материала следует применять гранулированный материал.

5.4 Оборудование III типа

5.4.1 Оборудование III типа состоит из устройства подачи сварочного прутка, нагревательной камеры и системы предварительного нагрева поверхностей свариваемых деталей (см. рисунок 4).

5.4.2 Сварочный пруток поступает в нагревательную камеру, где происходит его расплавление с дальнейшим продавливанием расплава в зону сварки к сварочной насадке.

5.4.3. Оборудование III типа, как правило, компактнее оборудования I и II типов, но имеет меньшую производительность, его рекомендуют использовать для сварки тонкостенных изделий.

Рисунок 4 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа III

6 Требования к форме сварных швов

6.1 Сварные швы, выполненные экструзионной сваркой, должны соответствовать следующим требованиям:

- перекрещивающиеся сварные швы должны располагаться в шахматном порядке;

- расстояние между сварными швами должно быть не менее чем в три раза больше ширины сварного шва, но не менее 50 мм (см. рисунок 5);

1.1.1. Требования к сварочным материалам, их маркировке, упаковке, транспортировке и хранению должны соответствовать нормативно-технической документации, приведенной в справочном приложении 1.

1.1.2. Сварочные материалы следует назначать в соответствии с рекомендуемым приложением 2.

Для сварки конструкций допускается использовать новые прогрессивные сварочные материалы (электроды, проволоки, флюсы, защитные газы), обеспечивающие необходимые свойства сварного соединения.

1.1.3. Электроды для ручной электродуговой сварки и порошковую проволоку следует прокаливать при режимах, соответствующих указаниям сертификата или паспортным данным.

1.1.4. На поверхности сварочной проволоки не должно быть ржавчины, масел, технологической смазки и других загрязнений.

1.1.5. В качестве порошкообразного присадочного металла (ППМ) следует применять стальную крупку, приготовленную из электродной проволоки диаметрами от 1,2 до 2,0 мм по ГОСТ 2246-78. Длина крупинок не должна превышать диаметра проволоки.

1.1.6. Для сварки в защитном газе следует использовать сварочную двуокись углерода (углекислый газ) по ГОСТ 8050-76 или газовую смесь, состоящую из 75 % аргоно-кислородной смеси по ТУ 14-1-2079-77 и 25 % углекислого газа. Пищевую двуокись углерода допускается использовать только после предварительной осушки. Применять для сварки технический углекислый газ запрещается. При сварке в газовой смеси допускается применение чистого аргона по ГОСТ 10157-79 взамен аргоно-кислородной смеси.

1.1.8. Сварочные материалы следует выдавать на рабочее место и количестве, необходимом для односменной работы, и хранить в условиях, предохраняющих их от воздействия влаги, повреждений и не допускающих смешивания различных марок.

1.2. Сварочное оборудование и оснастка

1.2.1. Тип оборудования для сварки следует выбирать в зависимости от вида сварки, условий и особенностей сварочных работ. Характеристики оборудования должны соответствовать параметрам режима, назначенного технологическим процессом сварки.

1.2.2. Комплектацию сварочных постов источниками питания следует осуществлять согласно табл.1 справочного приложения 3.

Допускается применение других источников питания, обеспечивающих необходимые технологические параметры режимов сварки.

1.2.3. Централизованное питание сварочным током постов полуавтоматической сварки в защитном газе и постов ручной дуговой сварки следует выполнять по специально разработанному проекту с использованием многопостовых сварочных выпрямителей.

1.2.4. Стенды и устройства для автоматической сварки под флюсом, полуавтоматической сварки в защитном газе и самозащитной порошковой проволокой и ручной дуговой сварки стыковых, угловых и нахлесточных соединений должны обеспечивать условия, необходимые для получения качественного сварного соединения.

1.2.5. Одностороннюю автоматическую сварку с обратным формированием шва следует выполнять с использованием оборудования и специальных формирующих устройств - флюсо-медная подкладка с плоской поверхностью медной пластины, медная подкладка с канавкой, медный ползун, перемещающийся со сварочным трактором и др., обеспечивающих удовлетворительное формирование шва.

Одностороннюю автоматическую сварку с формированием обратной стороны шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с использованием стенда, отвечающего следующем требованиям:

- конструкция стенда должна обеспечивать плотное, равномерное прижатие флюсо-медной подкладки к свариваемым кромкам листов посредством гидравлических или пневматических прижимов, а также удержание стыкуемых кромок листов от смещения;

- медная подкладка должна иметь плоскую рабочую поверхность с параметром шероховатости поверхности Rz 80 по ГОСТ 2789-73 и состоять из отдельных секций длиной не более 300 мм, шириной не менее 100 мм и толщиной не менее 20 мм;

- зазоры в стыках между секциями медной подкладки не должны превышать 1,0 мм.

1.2.6. При сварке в защитные газах в комплект оборудования сварочного поста должна входить аппаратура для регулирования давления и расхода газа, осушки и подогрева. При сварке в смеси газов в комплект сварочного поста следует дополнительно включать смеситель газов.

Питание сварочных постов защитным газом должно осуществляться, как правило, централизованно.

1.2.7. Оборудование для контактной точечной сварки следует подбирать по основным технологическим параметрам, толщине свариваемого металла, сварочному току и усилию на электродах согласно табл.2 справочного приложения 3.

Допускается использование другого оборудования, обеспечивающего требуемые технологические параметры процесса сварки.

1.3. Конструктивные элементы кромок и размеры выполненных швов

1.3.1. Конструктивные элементы кромок и размеры выполненных швов должны соответствовать требованиям государственных стандартов, перечисленных в справочном приложении 4, и требованиям проекта.

1.3.2. Конструктивные элементы кромок и размеры выполненных швов при автоматической сварке под флюсом с ППМ, автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины и автоматической двухдуговой сварке под флюсом следует назначать соответственно с табл. 1-3.

1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей

1.4.2. На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

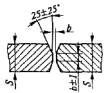

Конструктивные элементы кромок и размеры выполненного шва при автоматической сварке под флюсом с ППМ, мм

подготовленных кромок свариваемых деталей

Конструктивные элементы кромок и размеры выполненного шва при автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины, мм

подготовленных кромок свариваемых деталей

Конструктивные элементы кромок и размеры выполненного шва при автоматической двухдуговой сварке под флюсом, мм

подготовленных кромок свариваемых деталей

1.5. Квалификация сварщиков

1.6. Сварка

1.6.1. Вид сварки следует назначать с учетом его технико-экономических показателей, номенклатуры изделий и подготовленности производства.

1.6.3. Контроль за выполнением технологического процесса сварки должен осуществлять производственный мастер, представители отдела главного сварщика и отдела технического контроля.

1.6.4. При двусторонней сварке первый шов следует выполнять со стороны, противоположной прихваткам. Допускается производить сварку со стороны наложения прихваток, если по условиям сборки прихватки необходимы со стороны наложения первого шва.

1.6.5. При сварке пересекающихся стыков для уменьшения высоты усиления шва и обеспечения провара шов, выполненный первым, в месте пересечения следует удалить до получения заданной формы разделки кромок; при сварке без разделки кромок следует снять усиление на длине не менее 30 мм.

1.6.6. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

1.6.7. Для предотвращения образования трещин в сварных швах в процессе выполнения многопроходных швов следует избегать перерывов в работе до получения шва проектного сечения.

1.6.8. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке, полуавтоматической сварке в защитном газе и самозащитной порошковой проволокой стыковых, угловых и тавровых соединений с разделкой кромок кратер первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

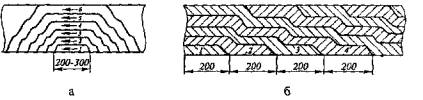

1.6.10. При полуавтоматической сварке в защитном газе и ручной дуговой сварке для снижения сварочных напряжений и деформаций необходимо применять следующие способы выполнения швов:

- сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять "на проход" (черт. 1, а); при средней длине (от 300 до 1000 мм) сварку выполнять от середины к концам (см. черт. 1, б) и при большой длине (более 1000 мм) - обратно-ступенчатым способом (см. черт. 1, в). Многопроходные швы большой протяженности следует выполнять слоями обратно-ступенчатым способом, при этом общее направление сварки в каждом последующем слое необходимо изменять на противоположное;

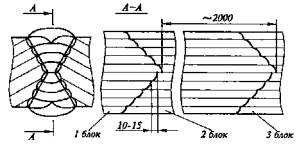

- сварку металла толщиной свыше 25 мм выполнять "горкой" (черт.2, а) или "каскадом" (см. черт.2, б). Сварку швов стыковых и тавровых соединений большой протяженности следует производить "блоками" согласно черт. 3, при этом длина блока не должна быть более 2000 мм. Сварку всех блоков по длине необходимо осуществлять одновременно.

Способы выполнения швов различной протяженности

а - "на проход"; б - от середины к концам; в - обратно-ступенчатый;

1, 2, 3, 4 - последовательность сварки ступеней

а - "горкой"; б - "каскадом" (1, 2 - номера секций)

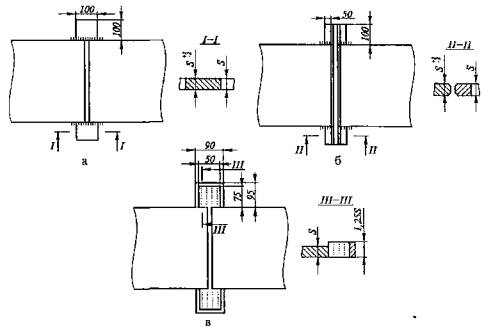

а, б - вариант стальных технологических планок; в - вариант применения ППМ

2.1. Автоматическая сварка под флюсом

2.1.1. При двусторонней автоматической сварке стыковых соединений на флюсовой подушке начало и конец сварного шва должны выводиться на технологические планки.

2.1.2.При сварке стыковых соединений металла толщиной до 22 мм следует применять одинарные технологические планки (черт. 4, а), при сварке стыковых соединений толщиной свыше 22 мм - двойные технологические планки.

Форма подготовки кромок под сварку на технологических планках при сварке листов толщиной свыше 22 мм должна соответствовать подготовке кромок свариваемых деталей (см. черт. 4, б). Технологические планки должны привариваться к свариваемым деталям сплошным швом.

2.1.3. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочность до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 6,3 до 75,6 кДж/см включ.

Погонная энергия определяется по формуле:

- погонная энергия одного прохода, кДж/см;

- напряжение на дуге, В;

- сварочный ток, А;

- скорость сварки, см/с.

Режимы сварки приведены в табл.1 рекомендуемого приложения 5.

2.1.4. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочности С60/45 и выше, а также конструкций северного исполнения из низколегированных сталей следует выполнять на режимах, обеспечивающих погонную энергию каждого прохода от 12,6 до 42,0 кДж/см включ.

Режимы сварки приведены в табл.2 рекомендуемого приложения 5 .

2.1.5. Двустороннюю автоматическую сварку под флюсом с ППМ стыковых соединений следует выполнять с соблюдением следующих условий:

- для предупреждения просыпания ППМ необходимо подкладывать металлический лист. Допускается применение флюсовой подушки;

- сварку с ППМ стыковых соединений следует осуществлять с двух сторон, выполняя по одному проходу с каждой стороны. При сварке второго прохода засыпка ППМ не требуется;

- зазор между свариваемыми кромками необходимо заполнять ППМ заподлицо с поверхностью свариваемых элементов с предварительным фиксированием их прихватками;

- начало и конец шва следует выводить на технологические планки (см. черт. 4, б), форма разделки кромок которых должна повторять форму разделки кромок сварного соединения.

2.1.6. Автоматическую сварку под флюсом с ППМ сталей класса прочности до С60/45 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 25,2 до 84,0 кДж/см включительно.

Режимы сварки приведены в табл.3 рекомендуемого приложения 5 .

2.1.7. Одностороннюю автоматическую сварку стыковых соединений с обратным формированием шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с соблюдением следующих условий:

- размер зерен флюса, засыпанных на флюсо-медную подкладку, должен находиться в пределах от 0,35 до 1,60 мм включ. (просев через сетку 1,600 и остаток на сетке № 0,335 по ГОСТ 3584-73);

- сварку стали толщиной от 18 до 25 мм производить с предварительной засыпкой ППМ в разделку кромок свариваемых элементов;

- с целью предупреждения образования концевых трещин и вывода кратера за пределы стыка следует использовать специальные выводные скобы с засыпанным в них ППМ (см. черт. 4, в). Слой ППМ в скобе должен превышать толщину свариваемых листов не менее чем на 25 %. Выводные скобы следует изготовлять из меди; допускается применение стальных скоб.

2.1.8. Одностороннюю автоматическую сварку под флюсом с использованием флюсо-медной подкладки сталей класса прочности до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки прохода от 8,4 до 84,0 кДж/см включ.

Режимы сварки приведены в табл. 4 рекомендуемого приложения 5 .

2.1.9. Двухдуговую двустороннюю сварку стыковых соединений на флюсовой подушке следует выполнять с соблюдением следующих условий:

- сварку первого прохода необходимо производить на флюсовой подушке;

- процесс двухдуговой сварки стыковых соединений следует начинать с возбуждения первой дуги, вторая дуга подключается после перемещения сварочного автомата на величину межэлектродного расстояния. Для прекращения сварки следует выключить первую дугу и после того, как сварочный автомат переместится на межэлектродное расстояние, выключить вторую дугу. Для заварки кратера в конце шва рекомендуется остановить сварочный автомат перед выключением второй дуги;

- в процессе выполнения двухдуговой сварки при случайном перерыве в работе сварку необходимо возобновить с перекрытием шва на 150-200 мм после очистки концевого участка и кратера от шлака, начало и конец сварного шва следует выводить на технологические планки (см. черт. 4, а, б).

2.1.10. Двухдуговую автоматическую сварку под флюсом стыковых соединений сталей класса прочности до С46/33 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки одного прохода от 25,2 до 92,4 кДж/см включ.

Режимы сварки приведены в табл.5 рекомендуемого приложения 5 .

2.1.11. Автоматическую сварку под флюсом стыковых соединений цилиндрических конструкций следует выполнять с соблюдением дополнительных условий:

- сначала осуществлять сварку на флюсовой подушке внутренних продольных швов, при этом начало и конец шва вывести на соседние обечайки; далее - заварку внутренних кольцевых швов, затем в той же последовательности - сварку наружных швов;

- при сварке кольцевых швов электрод должен быть смещен па величину от 25 до 60 мм от вертикальной оси изделия в сторону, обратную направлению вращения (величина смещения зависит от диаметра свариваемого изделия);

- сварку кольцевого шва необходимо начинать на расстоянии не менее 150 мм от предварительно заваренного продольного шва;

- перед заваркой места встречи конца и начала кольцевого шва необходимо очистить шлак с начального участка шва.

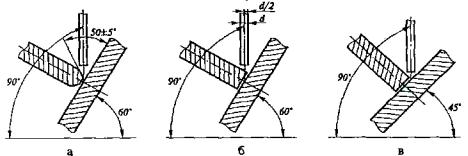

2.1.12. Для обеспечения полного провара стенки при сварке тавровых соединений в лодочку сварное соединение с разделкой кромок и электродную проволоку следует располагать в соответствии с черт. 5, а, а сварное соединение без разделки кромок - с черт. 5, б.

Для получение катета заданной величины без обеспечения полного провара стенки сварное соединение и электродную проволоку следует располагать в соответствии с черт. 5, в.

Режимы автоматической сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.6 рекомендуемого приложения 5 .

Режимы автоматической двухдуговой сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.7 рекомендуемого приложения 5 .

а - сварка с полным проплавлением стенки с разделкой кромок;

б - сварка с полным проплавлением стенки без разделки кромок;

в - сварка без полного провара стенки

а - при однодуговой сварке; б - при двухдуговой сварке

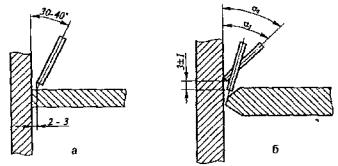

2.1.13. Автоматическую сварку швов тавровых соединений в угол следует выполнять проволокой диаметрами от 2 до 3 мм.

Расположение электрода при однодуговой автоматической сварке в угол должно соответствовать указаниям черт.6, а, а при двухдуговой - черт.6, б.

Режимы автоматической сварки под флюсом в угол с полным проваром стенки приведены в табл.8 и 9 рекомендуемого приложения 5 .

2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

2.2.1. Режимы полуавтоматической сварки в защитном газе самозащитной порошковой проволокой следует назначать в зависимости от толщины свариваемого металла, диаметра сварочной проволоки и положения шва в пространстве.

Режимы сварки проволокой сплошного сечения диаметром от 1,2 до 2,0 мм и порошковой проволокой диаметром 2,2 мм приведены в табл. 10-13 рекомендуемого приложения 5 .

Режимы сварки самозащитной порошковой проволокой приведены в табл. 14-16 рекомендуемого приложения 5 .

2.2.2. Расход защитного газа следует назначать в зависимости от диаметра сварочной проволоки и величины сварочного тока в соответствии с табл. 4. При сварке на сквозняке расход защитного газа необходимо увеличить в 1,5 раза.

2.2.3. При сварке в защитном газе перед возбуждением сварочной дуги следует обдуть место сварки защитным газом для вытеснения воздуха из зоны сварки с целью предупреждения образования пор в начале шва.

Соединения сварные стальных строительных конструкций

ОБЩИЕ ТРЕБОВАНИЯ ПРИ ПРОЕКТИРОВАНИИ, ИЗГОТОВЛЕНИИ И МОНТАЖЕ

Дата введения 2005-07-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом ЗАО "ЦНИИПСК им. Мельникова" от 01 июля 2005 г. N 164

1 РАЗРАБОТАН И ВНЕСЕН ЗАО "ЦНИИПСК им. Мельникова"

2 ПРИНЯТ на научно-техническом Совете ЗАО "ЦНИИПСК им. Мельникова" от 27 января 2005 г.

3 ВВЕДЕН ВПЕРВЫЕ

4 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится ЗАО "ЦНИИПСК им. Мельникова"

Настоящий стандарт разработан в соответствии с Федеральным законом "О техническом регулировании" N 184-ФЗ и предназначен для организаций, разрабатывающих проектную и технологическую документацию на проектирование, изготовление и монтаж сварных стальных конструкций производственных зданий и сооружений.

Стандарт может применяться организациями, выполняющими работы в области, установленной стандартом, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта. Организация-разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

При разработке настоящего стандарта использованы нормативные документы, регламентирующие требования к сварным соединениям на настоящий момент в части проектирования, изготовления и монтажа стальных строительных конструкций.

Замечания и предложения по дополнениям и изменениям настоящего стандарта просим направлять по адресу: 117997, Москва, ул. Архитектора Власова, 49, ЗАО "ЦНИИПСК им. Мельникова", факс 960-22-77.

1 Область применения

1.1 Настоящий стандарт содержит требования к сварным соединениям при проектировании, изготовлении и монтаже стальных конструкций производственных зданий и сооружений (доменных цехов и газоочисток, вертикальных цилиндрических резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, гидротехнических сооружений).

1.2 Требования стандарта распространяются на сварные соединения конструкций, изготавливаемых из углеродистой и низколегированной стали класса С225-С440.

1.3 Стандарт допускается применять при строительстве сооружений, подведомственных Ростехнадзору, с учетом требований правил безопасности, утвержденных Ростехнадзором.

1.4 При проектировании, изготовлении и монтаже конструкций, находящихся в особых условиях эксплуатации, а также для уникальных сооружений, должны разрабатываться специальные технические условия.

2 Общие требования к сварным соединениям при проектировании стальных строительных конструкций

2.1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла. В проекте также должны указываться особые требования к выполнению сварных соединений, если таковые необходимы в принятых проектных решениях.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

- автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

- механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.1, А.2, А.3 и А.4 (см. приложение А).

2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

- высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

- резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

- пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др.).

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов должны быть не более 1,2, где - наименьшая толщина свариваемых элементов;

б) катеты угловых швов следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85, за исключением швов, в которых усилие действует на всем протяжении шва;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п.1.6а, а примыкающий к более толстому элементу - требованиям п.1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40 °С-65 °С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых следует принимать по расчету, но не менее указанных в таблице 2.1.

Предел текучести стали, МПа (кгс/см)

Минимальные катеты швов , мм, при толщине более толстого из свариваемых элементов , мм

Тавровое с двусторонними угловыми швами, нахлесточное и угловое

св. 430 (4400) до 530 (5400)

Автоматическая и полуавтоматическая

св. 430 (4400) до 530 (5400)

Тавровое с односторонними угловыми швами

Автоматическая и полуавтоматическая

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах; в конструкциях либо их элементах, работающих в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых и эксплуатируемых в климатических районах с температурой -40 °С-65 °С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положение шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилия воспринимается сварными швами, а часть - болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

3.1.1 Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании - остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

3.1.2 Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали С440 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п.2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп.3.2.2 настоящего стандарта.

3.1.4 Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 - в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.1.5 Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

3.1.6 Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

3.2 Общие требования к выполнению сварочных работ

3.2.1 Сварку стальных конструкций следует производить по заранее разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры и механические свойства сварных соединений.

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

Режимы сварки углеродистой и низколегированной стали классов до С440 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

1 РАЗРАБОТАН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК при МГТУ им.Н.Э.Баумана"), Национальным Агентством Контроля Сварки (СРО "НП НАКС"), Ассоциацией сварщиков полимерных материалов (АСПМ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 09 октября 2014 г. N 1291-ст

4 Настоящий стандарт разработан с учетом технических требований норм Немецкого союза по сварке и смежным технологиям DVS 2207-4:2005* Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов (DVS 2207-4:2005 Welding of thermoplastics. Extrusion welding of pipes, piping parts and panels. Processes and requirements)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Настоящий стандарт разработан в целях повышения конкурентоспособности и качества продукции, выполненной с применением экструзионной сварки, а также в целях гармонизации национальных стандартов по сварке полимерных материалов с международными нормами.

1 Область применения

Настоящий стандарт устанавливает требования к выполнению экструзионной сварки труб, листов, емкостей и трубопроводных конструкций при производстве емкостного оборудования и бетонных конструкций, изолированных термопластичными полимерными материалами.

Настоящий стандарт не распространяется на экструзионную сварку труб, используемых в качестве гидрозащитных оболочек в теплоизолированных конструкциях трубопроводов и геомембран, применяемых при строительстве земляных и гидротехнических сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 присадочный полимерный материал : Полимерный материал в виде прутка, ленты, порошка или гранул, преобразуемый в расплав, или в виде раствора, который совместно с расплавленным свариваемым материалом заполняет разделку шва в процессе сварки.

3.2 сварочная насадка : Сменная насадка на сварочном экструдере, которая направляет расплав присадочного полимерного материала в зону сварки, создает необходимое давление и формирует поверхность сварного шва.

3.3 сварочный экструдер : Устройство для плавления присадочного полимерного материала и подачи расплава в зону сварки.

3.4 экструзионная сварка : Сварка, при которой расплавленный присадочный полимерный материал подается в зону сварки из сварочного экструдера.

4. Общие требования

4.1 Основные положения

4.1.1 При экструзионной сварке соединение свариваемых деталей выполняют путем подачи расплавленного присадочного полимерного материала в зону сварки, где он взаимодействует с поверхностями предварительно нагретого, как правило, горячим воздухом до расплавленного состояния материала этих деталей.

4.1.2 Экструзионная сварка, выполняемая с использованием присадочного полимерного материала, имеющего форму прутка или гранул, может производиться в ручном или полуавтоматическом режиме.

4.1.3 Форма поверхности сварочной насадки должна соответствовать форме сварного шва.

4.1.4 Для нагрева свариваемых деталей и присадочного прутка, кроме горячего воздуха, могут применять нагретые инертные газы.

4.1.5 Количество расплава присадочного полимерного материала, выходящего из сварочного экструдера, определяет максимальный размер сварного шва и линейную скорость сварки при соблюдении требований к предварительному нагреву соединяемых поверхностей.

4.1.6 Необходимое давление при сварке создается за счет свойств расплавленного присадочного полимерного материала, геометрических параметров сварочной насадки и воздействия сварщика на сварочный экструдер.

4.1.7 Экструзионная сварка может выполняться с непрерывной и с периодической подачей расплава.

4.1.8 Результаты сварки оформляют протоколом по форме, в соответствии с Приложением А.

4.2 Экструзионная сварка с непрерывной подачей расплава

4.2.1 При экструзионной сварке с непрерывной подачей расплава предварительный нагрев свариваемых материалов в зоне сварки осуществляют устройством для подачи нагретого газа (воздуха), которое является частью сварочного экструдера.

4.2.2 Расплав присадочного материала должен непрерывно выходить из сварочного экструдера и при помощи сварочной насадки прижиматься к расплавленным поверхностям соединяемых деталей (см. рисунок 1), заполняя весь объем разделки шва.

4.2.3 Скорость заполнения разделки шва расплавом присадочного материала должна совпадать с линейной скоростью сварки.

Рисунок 1 - Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

4.3 Экструзионная сварка с периодической подачей расплава

4.3.1 При сварочном процессе с периодической подачей расплава расплавленный в сварочном экструдере присадочный материал направляется в приемное приспособление, из которого поступает в предварительно расплавленную нагретым газом разделку шва, где под давлением пресс-инструмента формируется поверхность шва (см. рисунок 2).

Рисунок 2 - Схема сварки с периодической подачей расплава на оборудовании II типа

4.3.2 Данный процесс сварки следует применять в случае ограниченного рабочего пространства и при невозможности проведения экструзионной сварки с непрерывной подачей расплава.

5 Оборудование для экструзионной сварки

5.1 Состав оборудования

Оборудование для экструзионной сварки состоит:

- из пластифицирующей системы (экструдера или нагревательной камеры), предназначенной для преобразования присадочного материала в расплав;

- из системы предварительного нагрева, предназначенной для расплавления поверхностей свариваемых деталей (как правило, в качестве теплоносителя используется нагретый воздух);

- из сварочной головки для размещения сварочной насадки и сопла системы предварительного нагрева;

- из сварочной насадки, предназначенной для направления расплава присадочного полимерного материала в зону сварки и формирования поверхности шва (в сварочном процессе с периодической подачей расплава указанные функции выполняет пресс-инструмент и приемное приспособление).

5.2 Оборудование I типа

5.2.1 В оборудовании I типа все его элементы сформированы в единый блок.

5.2.2 Присадочный материал применяют в форме прутка круглого сечения или гранул.

Гранулированный присадочный материал рекомендуется применять в сварочном оборудовании высокой производительности (см. рисунок 1).

5.3 Оборудование II типа

5.3.1 В оборудовании II типа сварочный экструдер и сварочная головка конструктивно разделены.

Для сварки экструдер и сварочная головка соединены между собой транспортировочным подогреваемым шлангом, который осуществляет подачу расплава присадочного полимерного материала в зону сварки (см. рисунок 3).

Рисунок 3 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа II

5.3.2 Для сварочного процесса с периодической подачей расплава в оборудовании II типа расплав присадочного материала извлекается из экструдера и перемещается в зону сварки с помощью ручного приемного приспособления (см. рисунок 2).

5.3.3 Оборудование II типа имеет высокую производительность, его рекомендуют применять в стационарных условиях из-за его размеров.

5.3.4 В качестве присадочного материала следует применять гранулированный материал.

5.4 Оборудование III типа

5.4.1 Оборудование III типа состоит из устройства подачи сварочного прутка, нагревательной камеры и системы предварительного нагрева поверхностей свариваемых деталей (см. рисунок 4).

5.4.2 Сварочный пруток поступает в нагревательную камеру, где происходит его расплавление с дальнейшим продавливанием расплава в зону сварки к сварочной насадке.

5.4.3. Оборудование III типа, как правило, компактнее оборудования I и II типов, но имеет меньшую производительность, его рекомендуют использовать для сварки тонкостенных изделий.

Рисунок 4 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа III

6 Требования к форме сварных швов

6.1 Сварные швы, выполненные экструзионной сваркой, должны соответствовать следующим требованиям:

- перекрещивающиеся сварные швы должны располагаться в шахматном порядке;

- расстояние между сварными швами должно быть не менее чем в три раза больше ширины сварного шва, но не менее 50 мм (см. рисунок 5);

Рисунок 5 - Схема расположения перекрещивающихся сварных швов

- при стыковых соединениях толщины свариваемых деталей должны быть одинаковыми;

- форма разделки свариваемых деталей должна обеспечивать возможность полного заполнения разделки присадочным материалом в процессе сварки (особенно в случае одностороннего доступа к свариваемым деталям).

6.2 Обозначения основных сварных швов приведены в таблице 1.

Таблица 1 - Обозначения основных сварных швов, выполняемых экструзионной сваркой

Читайте также: