Углеразмольные мельницы размещаются на фундаментах на

Обновлено: 28.04.2024

Существуют компоновки котельных агрегатов с барабанными шаровыми углеразмольными мельницами , где кроме дутьевых устанавливаются мельничные вентиляторы; предназначенные для транспортирования угольной пыли в топочную камеру воздухом ( вторичным), нагретым в воздухоподогревателе до 200 С. При применении молотковых мельниц первичный воздух и угольная пыль транспортируются дутьевыми вентиляторами. [16]

Наиболее распространены пылеприготовительные установки с шаровыми барабанными углеразмольными мельницами , большей частью - с промежуточным пылевым бункером. Для размола мягких каменных углей с выходом летучих более Уг 30 % и для бурых углей применяют шахтные мельницы. Другие углеразмольные устройства применяются в СОСР гораздо реже. [18]

В то же время на углеразмольных мельницах , где иные требования технологии и значительно меньше транспортные запаздывания, такие системы могут найти применение [27] как приближение к оптимальным условиям внутримельничного заполнения. Обобщение этих случаев дано в настоящей работе. [19]

Индивидуальная система пылеприготовления состоит в установке углеразмольных мельниц непосредственно у каждой печи или у каждого парового котла в отдельности. Индивидуальные установки могут работать с замкнутым или разомкнутым циклом пылеприготовления. [20]

Изменение подачи холодного и горячего воздуха в углеразмольные мельницы осуществляется при помощи регулирующих заслонок, имеющих дистанционный электрический привод. [22]

Такими прямоточными горелками обычно оснащаются котлы с молотковыми углеразмольными мельницами . Первичный воздух вводится в топку с невысокой скоростью через вертикальные щели, расположенные между щелями той же высоты вторичного воздуха, скорость которого выбирают значительно более высокой. Малая ширина высоких струй первичного воздуха способствует быстрому воспламенению всей массы пылинок, одновременно вылетающих из горелок, а высокая скорость вторичного воздуха обеспечивает его интенсивное перемешивание с уже воспламенившимися частицами топлива. [24]

Котлы этих типов ориентированы на работу с шаровыми барабанными углеразмольными мельницами . Пылеугольные или пылегазовые горелки расположены в один ряд, по 6 шт. [25]

С 1936 по 1937 г. завод начал выпускать барабанно-шаровые углеразмольные мельницы производительностью 12 и 16 т / ч по АШ, цепные беспровальные решетки для крупных котлов, а также оборудование для пылеприготов-ления. [26]

Конечно, ограничительные условия совместной работы топки и углеразмольных мельниц могут быть неодинаковыми для различных топлив и котлов, а также на отдельных электростанциях. [28]

Котлоагрегат второго блока оборудован пылеугольной топкой, обслуживаемой тремя углеразмольными мельницами производительностью по 13 2 т 1ч с приводом от электродвигателей мощностью 350 кет при 595 об / мин. [30]

Наибольшее распространение из имеющихся типов среднеходных мельниц в отечественной энергетике получили валковые мельницы. Порядок монтажа изложен применительно к этому типу мельниц, хотя основные положения можно отнести и к мельницам других типов.

Собственно мельница поступает к заказчику в собранном виде. Отдельно с завода отправляются только следующие узлы: сепаратор, установка групповой смазки валков, маслоохладитель, маслопроводы и детали системы смазки редуктора, монтажно-ремонтные приспособления и специальный инструмент, приборы контроля и соединяющие их элементы, часть мелких деталей мельницы и электрооборудования, запасные части и предохранительные клапаны. Электродвигатель главного привода, как правило, поставляется вместе с мельницей на общей раме. Мельницы малых размеров (типа МВС-90А) поступают на монтаж даже собранными с сепаратором. Самые крупные мельницы (типа МРС-240) из-за больших габаритов поставляются в виде отдельных собранных узлов: редуктор, стол, валок, корпус, сепаратор, электродвигатель.

Монтажные работы начинаются с проверки комплектности оборудования, расконсервации, осмотра всех узлов, деталей и исправления дефектов, которые могут появиться при транспортировке и разгрузке.

Монтажные площадки должны быть оснащены такелажным оборудованием необходимой грузоподъемности (15, 20, 25 и 35 т для мельниц соответственно МВС-90А, МВС-105А, МВС-125А и МВС-140А), приспособлениями, инструментом и измерительными приборами в соответствии с проектом организации работ и технологическими

картами на монтаж мельниц. Все такелажные механизмы и приспособления, применяемые на монтаже, должны быть осмотрены и испытаны в соответствии с правилами Госгортехнадзора. До начала монтажа мельницы рабочее место должно быть приведено в состояние, соответствующее правилам по технике безопасности. Фундамент, на котором должна устанавливаться мельница, обычно рассчитывается организацией, проектирующей электростанцию, по нагрузкам, заданным заводом изготовителем мельницы.

Рис. 2.58. Привязочные размеры и нагрузки на фундамент для мельниц типа МВС.

Q1 и Q2 — нагрузки от редуктора и электродвигателя; l — расстояние от оси редуктора до осн электродвигателя; а, б, в, г, д, е — расстояния между фундаментными болтами.

Привязочные размеры и центры приложения нагрузки на фундамент для мельниц типа МВС приведены на рис. 2.58. Проверяется соответствие выполненного фундамента строительному заданию и готовятся стальные подкладки для установки фундаментных рам в виде пакетов из 2—4 шт. общей толщиной 30—50 мм из расчета их удельной нагрузки 25— 40 кгс/см 2 .

Установив анкерные болты и подкладки под рамы рядом с болтами, выставляют на фундаменте мельницу. Отклонение осей от проектного должно быть меньше ±5 мм, а отклонение от горизонтальной плоскости до 0,8 мм на всю длину агрегата. Если мельницы предназначены для работы под разрежением и второй конец ее электродвигателя предназначен для соединения с мельничным вентилятором, то производят одновременную установку мельницы с вентилятором и прицентровывают их друг к другу, после чего соединяют полумуфты. При этом электродвигатель должен быть проверен на правильность направления вращения.

Затяжку фундаментных болтов необходимо производить равномерно с противоположных сторон многократным обходом. Затем рама внутри и снаружи заполняется раствором цемента с мелким гравием до верха кронштейнов крепления фундаментных болтов. После затвердевания бетона проверяется затяжка фундаментных болтов. Во избежание возможных короблений при транспортировке мельницы часть рамы, где установлен электродвигатель, приварена к корпусу мельницы двумя швеллерами, которые по окончании монтажных работ срезаются. Для снижения вибраций раму мельничного вентилятора после окончательной выверки разрешается жестко соединить с рамой мельницы. Сепаратор допускается поворачивать на 180° по отношению к корпусу мельницы для соединения течки для угля на сепараторе с питателем сырого угля. Между фланцами сепаратора и корпуса среднеходной мельницы устанавливается прокладка из листового асбеста, смазанная с обеих сторон жидким стеклом или суриком.

После этих операций приступают к соединению мельницы с другими элементами пылесистемы: подгонке и присоединению к корпусу мельницы воздухопроводов, соединению выходного патрубка сепаратора с системой пылепроводов или с мельничным вентилятором, приварке к сепаратору или пылепроводу взрывных предохранительных клапанов, соединению течки от питателя сырого угля с отверстием для подачи угля в мельницу. Затем присоединяют патрубок выхода провала из мельницы к системе его удаления, воздухопроводы к уплотнениям размольного стола, паропроводы к корпусу мельницы для пожаротушения и пр.

Место для установки маслостанции и расположение маслопроводов и трубопроводов охлаждающей воды определяется организацией, проектирующей электростанцию. Монтаж маслопроводов производится в три стадии предварительный с подгонкой всех фланцевых и резьбовых соединений, затем разборка, чистка, промывка, сушка и смазка труб и окончательный монтаж с испытанием на плотность и прокачкой масла. Очистка маслопроводов ведется раствором 15—20%-ной соляной кислоты, далее следуют промывка горячей водой, сушка и продувка воздухом.

При предварительном монтаже на трубах должны быть приварены все штуцера для арматуры и приборов. Напорные трубопроводы можно устанавливать с любым уклоном в сторону движения масла, а сливные лучше располагать с уклоном 1:40 в сторону резервуара-отстойника. После монтажа маслопровода систему промывают для удаления засорений, могущих попасть во время монтажа. Резервуар отстойник и всасывающий участок трубопровода промывают керосином, а остальные части системы — смесью керосина с веретенным маслом в пропорции 1:1. Далее проверяется плотность запорных устройств (вентилей, клапанов и т. д.) и всей системы сжатым воздухом с давлением до 4—5 кгс/см 2 . Предварительно смазывают снаружи все соединения мыльным раствором. Маслопроводы окрашивают краской в коричневый цвет.

По окончании сборки агрегата ставят площадки и лестницы для обслуживания и монтируют грузоподъемные приспособления, необходимые при эксплуатации и ремонте мельницы. Далее ставят на участках с температурой выше 130°С тепловую изоляцию. Выполнив эти работы, приступают к пробному пуску и обкатке мельницы на холостом ходу.

До пуска проверяют правильность сборки и надежность крепления всех узлов и деталей мельницы, уделив особое внимание размольным элементам. Затем открывают вентили маслосистемы в положение, соответствующее нормальной работе мельничной установки, и ставят лопатки сепаратора на угол, равный 50°. Указатель усилия нажимного устройства должен показывать рабочую нагрузку, а зазор между образующей бандажей валков и плоскостью стола должен составлять 3—8 мм. При установке этого зазора необходимо, чтобы рычаги валков упирались в опоры корпуса всеми болтами одновременно. Для проверки отсутствия заеданий вручную проворачивают редуктор с размольным столом при отключенной схеме питания электродвигателя, смазывают трущиеся поверхности деталей мельницы и, убедившись в отсутствии посторонних предметов в мельнице, закрывают все люки. Далее проверяют правильность сборки электросхем и окончательно регулируют контрольно-измерительную аппаратуру на требуемые условия эксплуатации.

Пуск мельницы производится в следующем порядке;

включаются питание электроэнергией автоматической аппаратуры, затем насосная установка системы смазки и потом электродвигатель главного привода мельницы.

Обкатка мельницы типа МВС на холостом ходу производится в течение 4 ч без подачи топлива и сушильного агента; последний можно подать в мельницу лишь для прогрева до рабочей температуры за сепаратором и проверки появления температурных деформаций.

При обкатке на холостом ходу проверяется правильность поступления, расход и давление масла, подаваемого на валки (см. табл. 2.3) и к другим смазываемым точкам, отсутствие протечек масла и работа электродвигателя. Нагрев подшипников электродвигателя допускается до 35—40°С выше температуры окружающей среды, но не более 70°С; проверяется плавность и бесшумность работы редуктора, отсутствие его вибрации по отношению к раме мельницы. Нагрев переднего подшипника редуктора не допускается выше 70°С. В случае нагрева подшипников редуктора или электродвигателя выше 70°С следует проверить подачу смазки и центровку валов редуктора и электродвигателя. Температура масла на выходе из редуктора не должна быть выше 55—60°С, из маслоохладителя редуктора — 40—45°С, а из размольных валков при подаче сушильного агента — 70—80°С. При холостой обкатке проверяются масляные и воздушные уплотнения; протечки масла и трение металлических частей в уплотнениях не допускаются.

При удовлетворительных результатах обкатки мельницы на холостом ходу ее испытывают под нагрузкой с подачей сушильного агента и топлива в течение 72 ч. До подачи топлива в мельницу необходимо обеспечить надежную работу металлоискателей, магнитных сепараторов, уловителей колчедана, щепы и других устройств, защищающих мельницу от попадания металла, крупных кусков породы, щепы и других посторонних предметов Питатель сырого угля включается после подачи сушильного агента в мельницу. При испытаниях проверяется правильность монтажа и надежность работы всего мельничного агрегата. Одновременно уточняются и устанавливаются в зависимости от марки угля и необходимой тонкости помола зазор между броней стола и бандажами валков, усилие нажимного устройства, угол открытия лопаток сепаратора, расход и температура сушильного агента, необходимая высота подпорного кольца на столе,

количество провала, проверяется отсутствие пыления через неплотности. При испытаниях измеряются следующие величины: производительность мельницы, тонкость помола, расход горячего воздуха или сушильного агента, его температура на входе в мельницу и на выходе из сепаратора, давление или разрежение на входе в мельницу, на выходе из сепаратора и над размольным столом, количество провала и содержание угля в нем. Более подробные указания имеются в [38].

В объем работ по монтажу ШБМ входит подготовка и приемка фундамента и ревизия всего оборудования ШБМ, сборка и установка мельницы на фундаменте, пробный пуск и обкатка без шаров и топлива. После этого проводят загрузку ШБМ шарами, затем топливом и контрольное испытание мельницы.

Рис. 3.45. Фундамент ШБМ с приводом от быстроходного двигателя с редуктором (а) и от тихоходного двигателя (б).

1 — плита под патрубок; 2—плиты под коренные подшипники; 3 плнта под электродвигатель главного привода; 4 — плита под редуктор; 5 —плнта под установку с приводной шестерней; 6 — плита под редуктор вспомогательного привода; 7 — плита под электродвигатель вспомогательного привода.

Мельница поступает на монтаж в виде узлов, основными из которых являются: барабан, коренные подшипники, зубчатый венец, привод мельницы, патрубки и уплотнения, электродвигатель, редуктор для снижения частоты вращения, вспомогательный привод для поворота барабана, муфты, система смазки, кожухи, обшивки и прочие защитные устройства и монтажно-ремонтные приспособления. Порядок проведения сборки и установки мельницы определяется монтирующей организацией совместно с представителями завода-изготовителя. Барабаны ШБМ обычно поставляются собранными и после проверки перемещаются к фундаменту. Фундамент ШБМ состоит из нескольких частей, а его конструкция зависит от типа двигателя. Он разделяется на опоры под подшипники барабана и под привод. На каждую из частей фундамента для его расчета СТЗ дает значения нагрузок по трем координатам в пространстве — х, у, z и моментов. В качестве примера расположение частей фундамента мельницы ШБМ приведено на рис. 3.45. На рис. 3.45,а показан вариант с приводом мельницы от быстроходного электродвигателя через редуктор, а на рис. 3.45,б — с приводом мельницы от тихоходного электродвигателя.

На рис. 3.45 показаны размеры (расстояния), зависящие от производительности мельницы: /, а, б, в, г, д. Как видно из рис. 3.45, фундамент ШБМ не изготовляют монолитным, а составляют из отдельных элементов, размеры и расположение которых должно строго соответствовать специальному чертежу. Одновременно с изготовлением фундамента в нем предусматриваются отверстия для закладки болтов, крепящих мельницу и ее привод к фундаменту. После изготовления фундамента осуществляют его приемку. На фундамент наносятся продольные и поперечные оси барабана, коренных подшипников, приводной шестерни, электродвигателя. При проверке фундамента отклонения размеров от проектных данных не должны превышать по общим размерам в плане ±30 мм, по высотным отметкам —30 мм, по смешению привязочных осей фундамента ±20 мм, по смещению колодцев для фундаментных болтов ±10 мм, по их размерам в плане +20 мм и по глубине последних +20 мм. Высотные отметки фундамента в местах установки рам должны быть на 40—50 мм ниже подошвы плит, под которые устанавливаются подкладки.

Далее производится оснащение участка монтажа такелажными устройствами, монтажным оборудованием, приспособлениями и инструментом в соответствии с проектом организации работ и технологическими картами на монтаж мельницы. Сборка мельницы начинается с установки фундаментных рам и установки не более трех по высоте подкладок, которые при общей толщине в 30—50 мм рассчитывают на удельную нагрузку не более 25—40 кгс/см 2 . Рекомендуется применять клиновые подкладки с уклоном 1:25, шириной 80—100 мм и длиной, превышающей ширину рамы не менее чем на 100 мм. Установка рам должна быть выполнена с допусками: в горизонтальной и вертикальной плоскостях до ±5 мм, уклон (на 1 м длины) до ±0,1 мм, превышение высотных отметок одних рам относительно других до ±1 мм. На фундаментные рамы монтируются опорные плиты, а затем предварительно опрессованные водой корпуса подшипников. До установки подшипников на выкладке из шпал устанавливают барабан мельницы так, чтобы он не мешал монтажу подшипников. После установки подшипников на них опускают барабан и проверяют размеры карманов под масляный клин, возможность теплового расширения барабанов и степень прилегания цапф к баббиту подшипников при прокрутке барабана с помощью вспомогательного привода или лебедки. Болты, крепящие опорные плиты, остаются незатянутыми. При окончательном опускании барабана на подшипники выкладка из шпал постепенно разбирается. Одновременно вторично проверяется правильность установки цапф барабана относительно коренных подшипников и производится окончательная регулировка расположения последних на фундаментных рамах. Зазор между упорными буртами цапфы со стороны привода барабана и боковыми поверхностями опорно-упорного подшипника должен быть не менее 0,2 мм. Опорный подшипник с учетом теплового расширения барабана следует сместить от корпуса барабана не менее чем на 20 и не более чем на 25 мм. После этого к барабану крепится зубчатый венец и его части сболчиваются между собой. При монтаже частей венца следят за их маркировкой, отметками на фланце корпуса барабана и проверяют плотность прилегания плоскостей разъема зубчатого венца. Если заводом барабан поставлен без брони, то производится установка броневых плит. Затем производится проверка

положения барабана и его венца в осевом и радиальном направлениях путем поворачивания барабана с помощью вспомогательного привода или ручной лебедки. Биение зубчатого венца в радиальном направлении должно быть не более 1,5 мм, а в торцевом — до 1,2 мм. После проверки положения зубчатого венца окончательно закрепляют верхние крышки подшипников, устанавливают полукольца и их уплотнения, затягивают болты опорных плит и производят заливку фундаментных рам цементным раствором. После затвердевания цемента проверяют затяжку болтов.

Рис. 3.46. Операции при установке приводной шестерни. а — деление зубчатого венца на барабане; б—места замера аазоров.

Монтаж установки приводной шестерни начинают с деления зубчатого венца барабана на 12 равных частей так, чтобы разъемы находились посередине участков (рис. 3.46,а). Рабочие поверхности зуба шестерни привода прижимают к поверхности зуба венца и замеряют радиальные ст и боковые сб зазоры, как показано на рис. 3.46, с обоих концов зуба. Зазоры со стороны соприкосновения должны отсутствовать, а с противоположной стороны быть в пределах 0,7—1,5 мм в зависимости от радиального зазора. Разность боковых и радиальных зазоров не должна превышать 0,15 мм. По окончании замеров во всех 12 точках производят сравнение зазоров в противоположных точках, например 1- 7; 2—8 и т. д. Прилегание зубьев венца к приводной шестерне должно быть по длине зуба не менее 60%, а по высоте — не менее 45%.

Рис. 3.47. Монтаж и демонтаж приводной шестерни.

а — без корпуса; б — с корпусом; 1 — зубчатый венец; 2 — шестерня; 3 — корпус; 4 — фундаментная рама.

Для приводных шестерен, где их корпус углублен в фундаментную раму, как, например, у Ш-50Л (рис. 3.47), необходимо наличие зазоров для перемещения корпуса в раме и возможности его выема при ремонте.

Рис. 3.48. Установка центровочных скоб.

1 — полумуфта приводной шестерни; 2 — центровочные скобы; 3 — полу муфта редуктора.

Редуктор со своей рамой устанавливают на проверенный фундамент. Центровку осей редуктора и вала приводной шестерни производят с помощью жестких центровочных скоб (рис. 3.48). При совмещенных монтажных метках полумуфт скоба ставится в вертикальное положение, которое принимается за нулевое [58], и делаются замеры в трех точках. Затем, поворачивая валы на 90, 180 и 270°, делают измерения в тех же точках. Для получения результирующих данных вычерчивают пять окружностей (рис. 3.49), внутри которых наносят замеры торцевых зазоров, а вне их — радиальных, и суммируют верхний зазор с нижним

(3.76)

и боковые

(3.77)

Зазоры считаются правильными, если сумма верхнего и нижнего зазоров равна сумме боковых зазоров по окружности и по торцу.

После четырех измерений валы устанавливают в первоначальное положение (0°) и делают замеры. Результаты их должны совпадать с первоначальными. Разность сумм противоположных замеров допускается не более 0,02 мм. Центровка считается удовлетворительной, если разность противоположных зазоров по окружности и по торцу будет не более 0,1 мм.

Электродвигатель главного привода до монтажа подвергается осмотру и проверке, после чего устанавливается на фундамент и прицентровывается к редуктору или промежуточному валу. Центровка валов, соединяемых упругой муфтой, производится так же, как и осей редуктора. Полумуфты собираются лишь после опробования электродвигателя с целью выявления возможных его дефектов.

Вспомогательный привод монтируется на фундаменте со стороны, противоположной главному электродвигателю. Редуктор его соединяется с главным приводом при помощи кулачковой муфты. По окончании сборки вспомогательного привода проверяют включение кулачковой муфты и срабатывание конечного выключателя.

Монтаж патрубков и уплотнений горловин ведут по окончании установки барабана и привода. Втулка уплотнения устанавливается таким образом, чтобы радиальный зазор по вертикальной оси был вверху около 6 мм, а внизу — 2 мм. С учетом расширения барабана втулка уплотнения должна входить во втулку полой цапфы примерно на 45 мм со стороны зубчатого венца и на 30 мм с другой стороны.

При монтаже смазочной системы насосная станция осматривается и опускается в приямок до заделки его перекрытия. Насос прокручивают вручную, предохранительный клапан ставят на минимальное давление и открывают все вентили. Напорный резервуар размещают на высоте не менее 10 м от пола и затем монтируют маслопроводы ко всем точкам смазки мельницы. После монтажа системы смазки трубопроводы разбирают, травят 20%-ным раствором соляной или серной кислоты, нейтрализуют щелочным раствором, промывают водой, смазывают минеральным маслом и закрывают деревянными пробками. Резервуар-отстойник заливают смесью, состоящей из 50% веретенного масла и 50% керосина, трубопроводы соединяют при помощи шлангов со сливным трубопроводом и производят промывку системы в течение 4—8 ч. По окончании промывки очищают фильтр, собирают окончательно трубопроводы, заполняют систему смазкой и регулируют ее подачу к всем точкам при пробных пусках мельницы. После монтажа системы смазки трубопроводы охлаждающей воды присоединяют к системе смазки и к коренным подшипникам.

При подготовке к пуску и обкатке мельницы проверяется крепление клиньев плит брони барабана, работа системы смазки и охлаждения подшипников, возможность плавного поворачивания барабана (лебедкой), характер зацепления зубчатого венца с шестерней (прилегание по длине зубьев), состояние подшипников приводной шестерни и плавность работы и хода редуктора. Далее проверяется состояние подшипников электродвигателя, радиальный зазор между ротором и статором и правильность направления вращения ротора электродвигателя путем обкатки включением его в сеть. После обкатки электродвигателя он соединяется муфтой с редуктором и производится их обкатка.

Во время обкатки проверяется вибрация и температура подшипников электродвигателя и редуктора и плавность работы последнего. По окончании этой обкатки соединяется муфта между валом редуктора и приводной шестерней, включается система смазки коренных подшипников, главной зубчатой пары, а в картере редуктора устанавливается уровень масла, достаточный для погружения зубьев на глубину около 50 мм, и настраивается система блокировки. После проверки готовности мельницы к обкатке и устранения всех обнаруженных дефектов ее обкатывают без шаров в течение 4—5 ч на холостом ходу. При исправной работе мельницы без шаров ее загружают шарами в три приема по 1/3 массы полной загрузки. После загрузки каждой партии шаров записывают показания амперметра электродвигателя, что необходимо для установления времени догрузки и количества шаров. Проверку мельницы в холодном состоянии следует вести не более 20—30 мин во избежание большого износа брони и шаров. Испытание мельницы проводится при загрузке ее шарами с подачей топлива и сушильного агента непрерывно в течение 72 ч. При испытании проверяются правильность монтажа, производительность мельницы и тонкость помола, присосы воздуха, отсутствие пыления через отверстия для крепления броневых плит, крышки люков и уплотнения, работа главной зубчатой пары и соединительных муфт, надежность смазочных устройств.

Подробные указания об оснащении пылеприготовительной системы с ШБМ контрольно-измерительными приборами, методика испытаний и рекомендации даны в [38].

Основной установкой любой пылесистемы является углеразмольная мельница. В табл. 3.1 приведены некоторые характеристики наиболее распространенных мельниц для размола топлива. Они различаются по применяемому принципу измельчения топлива и по частоте вращения подвижной части мельницы. Наиболее широкое распространение получили шаровые барабанные (ШБМ) и молотковые (ММ) мельницы, причем в ШБМ размалывают преимущественно топливо с относительно малым выходом летучих веществ, а ММ используются при размоле молодых каменных и бурых углей, торфа и сланцев. На долю этих видов мельниц приходится около 98% размалываемых твердых топлив. Размол некоторых видов каменных углей более экономично происходит с применением валковых средне - ходных мельниц. В отдельных случаях при размоле «мягких» (с /гл. о>1,5) сильно влажных бурых углей используется мельница-вентилятор.

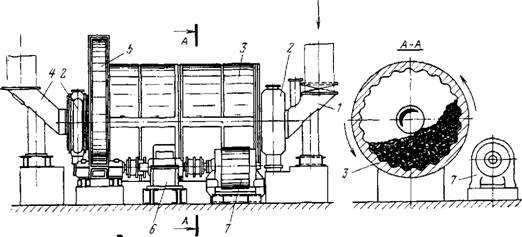

Шаровая барабанная мельница состоит из барабана диаметром 2—4 м и длиной 3—10 м, частично заполненного стальными шарами диаметром 30—60 мм (рис. 3.8). Внутренние стенки барабана покрыты броневыми плитами. Сверху корпус барабана имеет тепло - и звукоизоляцию. Сырое топливо вместе с горячим воздухом поступает внутрь барабана через входной патрубок. Барабан приводится во вращение от электрического двигателя через редуктор и ведомую шестерню, ■находящуюся на барабане.

Оптимальная производительность мельницы получается при частоте вращения где Лир = крйтйческая частота вращения мельницы, с-1, когда шары за счет центробежных сил «прилипают» к стенкам барабана

Где Дб — диаметр' барабана мельницы, м.

При оптимальной частоте вращения барабана мельницы шары поднимаются вдоль стенки, а затем отрываются и падают вниз. Размол топлива происходит за счет удара падающих шаров по топливу и перетирания топлива между шарами. Готовая пыль постоянно удаляется из мельницы вентилирующим агентом - воздухом.

Размольная производительность мельницы Вм существенно зависит от диаметра и длины барабана, однако с увеличением диаметра Дб сильно возрастает мощность двигателя мельницы Л/М~Д3б.

Кроме размольной, выделяют сушильную производительность мельницы, т. е. такое количество топлива, которое может быть подсушено в мельнице от исходной влажности до требуемой влажности пыли WnjI. Размольная и сушильная производительность мельницы должны быть одинаковыми. Это достигается регулированием количества сушильного агента на входе в мельницу и его температуры.

Мощность, затрачиваемая на вращение мельницы N„, практически не зависит от загрузки топлива из-за большой массы шаров и самого барабана мельницы. Поэтому с уменьшением количества размалываемого топлива удельный расход энергии на размол 9V, кВт - ч/кг, возрастает, так как

Характеристики основных углеразнольных мельниц

Классификация по частоте вращения

Частота вращения размольной части, с-1 (об/мин)

Принцин размола топлива

Шаровая барабанная Валковая ереднеходная Ліолотковая Быстроходнобильная -Мельница-вентилятор

Удар, истирание Раздваивание

0,25—0,42 (15—25) 0,85—1,3 (50—80) 12,5—16,3 (750—980)

25 (1500) 12—24,5 (735—1470)

Выход пшеВоз - душной смеси

Рис. 3.8. Шаровая барабанная Мельница (общий вид и разрез).

1 — входной патрубок; 2 — опорный подшипник; 3— барабан мельницы с тепло- В звукоизоляцией; 4 — выходной патрубок; 5 — большая шестерня; € — редуктор; 7 — электродвигатель.

В связи с этим ШБМ целесообразно эксплуатировать с полной загрузкой.

Процесс размола топлива неизбежно сопровождается износом шаров и брони барабана. Степень износа определяется абразивными свойствами угля, которые характеризуются относительным коэффициентом абразивное™ йаор, равным отношению действительного износа к значению, взятому за эталон [0,3 г/(кВт-ч)].

Исследования показали, что две относительные характеристики &л. о и АаОр связаны между собой (рис. 3.9). Более твердые топлива по условиям размола отличаются одновременно и более высокой степенью абразивного износа мелющих органов [72].

Восполнение потери массы шаров производят систематической догрузкой мельницы новыми шарами через входной патрубок ее в процессе работы. Мельницы этого типа пригодны для размола углей всех сортов и в этом смысле универсальны, они не боятся попадания металлических частей. Но вместе с тем они выдают пыль, как правлло, с коэффициентом полидисперсности я

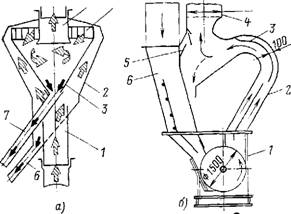

Молотковая мельница состоит из стального корпуса, покрытого изнутри гладкими броневыми плитами толщиной 20—30 мм, и ротора с укрепленными на нем дисками. С дисками на шарнирах соединены билодер - жатели и била. Во время работы мельницы окружная скорость бил достигает 50—60 м/с, и происходит начальное дробление кусков топлива, затем частицы топлива ударяются о броню и дополнительно истираются в зазоре между билами и корпусом. Обычно молотковая мельница компонуется вместе с сепаратором пыли и представляет собой единую установку (рис. 3.10).

Основным параметром, определяющим эффективность размола, является окружная скорость била. Производительность мельницы пропорциональна кубу окружной скорости. С увеличением частоты вращения или диаметра ротора существенно растет производительность мельницы, но одновременно увеличиваются динамические нагрузки на ротор, что ведет к значительному утяжелению* мельницы и росту затрат энергии. С повышением загрузки мельницы топливом потребляемая мощность растет вначале относительно медленно, а затем достаточно быстро. Удельный расход энергии на размол [см. (3.11)] имеет пологий минимум при определенной загрузке мельницы топливом, что позволяет изменять в довольно широком диапазоне нагрузку мельницы без заметного ухудшения экономических показателей размола. Поэтому ММ в отличие от ШБМ могут участвовать'в регулировании нагрузки парового котла.

Молотковые мельницы рекомендуются для размола углей с &л. о5=1,1, допускающих сжигание относительно грубой пыли (бурые угли, каменные угли с выходом летучих веществ Fr>28%, а также торф и

Рис. 3.10. Компоновка молотковой мельницы с центробежным сепаратором пыли.

/ — молотковая мельница, 2 — сепаратор пылн; 5—ввод сырого топлива; 4 — течка возврата грубой пыли; 5 — предохрани тельный клапан.

Сланцы). При размоле этих топлив ММ имеют в 1,5—2 раза меньший удельный расход энергии, чем ШБМ (8—12 кВт-ч/т). Для размола отдельных видов углей иногда используют другие типы мельниц: средне - ходные, быстроходно-бильные и мельницы-вентиляторы.

Среднеходные мельницы работают обычно в системах с прямым вдуванием пыли и используются для углей умеренной твердости с относительно невысокой влажностью и малым содержанием высокотвердых фракций (колчедана) в его минеральной части. Мельницы этого класса начали серийно изготовляться у нас в виде валковых среднеходных (МВС) для размола экибастузских каменных углей.

Общим недостатком среднеходных мельниц является их чувствительность к попаданию вместе с топливом металлических предметов, неравномерность износа размалывающих элементов и сложность ремонта. Их преимуществом является сравнительно небольшой удельный расход электроэнергии на размол (12— 15 кВт-ч/т), компактность, меньший уровень вибрации и шума.

К основным элементам системы пылеприготовления относятся также сепараторы, циклоны, питатели сырого угля и пыли, бункера.

Сепаратор служит для регулирования тонкости выдаваемой мельницей пыли. Для отделения мелких фракций пыли от грубых в сепараторах используют центробежные, инерционные и гравитационные силы. От совершенства работы сепаратора зависит качество пыли, поступающей в горелки парового котла. Обычно к каждому типу мельницы подбирается соответствующий по характеристикам сепаратор. Наиболее распространены центробежные и инерционные сепараторы (рис. 3.11).

Центробежный сепаратор (рис. 3.11,а) представляет собой два вставленных один в другой конуса. Пы - левоздушный поток подводится к сепаратору снизу со скоростью 15—20 м/с. В кольцевом зазоре между конусами за счет увеличения сечения скорость падает до 5—6 м/с и происходит гравитационная сепарация. Наиболее грубые фракции возвращаются вдоль стенок конуса в мельницу. На входе во внутренний конус с помощью поворотных лопаток поток закручивается, создавая центробежный эффект. Изменением угла поворота лопаток достигается нужная тонкость пыли на выходе.

В инерционном сепараторе (рис. 3.11,6) разделение фракций пыли достигается изменением направления потока пылевоздушной смеси, т. е. использованием инерционных сил. Изменение положения шибера создает диапазон регулирования в пределах Д^90=10н - 15%. Сепараторы инерционного типа применяются в сочетании с ММ при размоле бурых углей, сланцев, фрезерного торфа для получения грубой пыли с i?9O>40%.

Циклон применяется в схеме с промежуточным бункером пыли для отделения готовой пыли от транспортирующего воздуха (рис. 3.12). Отделение прои:- ходит за счет центробежного эффекта, а также при повороте воздушного 'потока в центральную отводную трубу. Коэффициент, полезного действия циклонов составляет 80—93% и растет с уменьшением диаметра.

Рис. 3.11. Сепараторы пыли. ____ _________

Питатели сырого угля устанавливают для равномерной и регулируемой подачи топлива в углеразмоль - ные мельницы, производительность питателя выбирают с запасом 20% к расчетной производительности мель - /_ корпус; 2 — регулирующий патрубок с лопатками; 3 — внутренний цилиндр; 4 — взрывной клапан; 5 — выход транспортирующего агента (воздуха); 6 — подводящий патрубок.

Ницы. На электростанциях находят применение ленточ ные (для сухих углей) и скребковые (для влажных, склонных к замазыванию углей) питатели угля.

Питатели пыли устанавливают под бункером пыли - для регулирования подачи ее в пылепроводы. Наиболее употребительны в энергетических установках шнекозые и лопастные питатели. Регулирование производительности питателей осуществляется изменением час го. Ы' вращения электродвигателей, работающих на постоянном токе.

Бункера пыли являются емкостью для хранения, определенного запаса топлива. Объем пылевого бункера определяют, исходя из работы парового котла с номинальной нагрузкой в течение 2—3 ч при^отклю - ченной пылесистеме и сохранением минимальной высоты слоя пыли в бункере не менее 3 м для равномерной загрузки пылепитателей.

Для ускорения процесса пуска периодически включается в работу вторая углеразмольная мельница ; при этом преследуется цель возможно быстрее поставить систему промежуточного перегрева пара под пусковое давление 12 ати. Запорная задвижка котлоагрегата № 1 на паропроводе свежего пара ( рис. 148), бы-стр озапорные клапаны у турбины, а также задвижки 10, 11 и 12 закрыты. [32]

В бункерном отделении размещены бункера и питатели сырого угля, углеразмольные мельницы , дутьевые вентиляторы и дымососы; в бункерном отделении первого блока, кроме того, имеется торфяной бункер. [33]

Все вспомогательное оборудование, имеющее вращающиеся части, как-то: углеразмольные мельницы , дымососы, вентиляторы, питательные и другие насосы размещаются на нулевой отметке. [34]

На рис. 101 представлен другой тип подшипника, используемый в приводе шаровой углеразмольной мельницы ранних выпусков . Его вкладыши жестко закреплены в корпусе и не могут компенсировать изгиба вала. Кольца, закрепленные на валу, при вращении вместе с валом также захватывают масло снизу, но требуют установки на верхнем вкладыше дополнительно скребка, который снимает масло с кольца и направляет его сверху на вал через специальные отверстия в верхних вкладышах. [35]

На рис. 92 представлен другой тип подшипника, используемый в приводе шаровой углеразмольной мельницы ранних выпусков . Его вкладыши жестко закреплены в корпусе и не могут компенсировать изгиба или перекоса вала. Кольца, закрепленные на валу, при вращении вместе с валом также захватывают масло снизу, но требуют установки на верхнем вкладыше дополнительно скребка, который снимает масло с кольца и направляет его сверху на вал через специальные отверстия в верхних вкладышах. [37]

По устройству размольного оборудования пылеугольные топки делятся: на топки с шаровыми углеразмольными мельницами , топки с быстроходными мельницами и шахтно-мель-ничные топки. [38]

Соответственно возрастает количество влаги, которое испаряется ери его подсушке в углеразмольных мельницах . Это имеет место даже в том случае, если влажность топлива WP не изменяется. Для испарения повышенного количества влаги требуется шодача в мельницы большого количества воздуха. Если подсушивающий топливо воздух сбрасывается в топку помимо горелок, то при увеличении его количества и сохранении необходимого избытка воздуха соответственно уменьшается количество воздуха, вдуваемого в тапку через горелки. Это также может ухудшить топочный процесс и привести к увеличению недожога топлива. [39]

Сепаратор пыли ( рис. 5 - 16) устанавливается на пылевыдающей стороне углеразмольной мельницы для регулирования тонкости помола топлива, а также для улавливания и возврата крупных фракций неразмолотого топлива в мельницу. Для взрывоопасных видов топлива на верхней крышке сепаратора устанавливаются взрывные клапаны. Сепараторы больших размеров, предназначенные для крупных пылепригото-вительных установок, нетранспортабельны и поставляются на монтаж в разобранном виде. Укрупнительная сборка этих сепараторов производится на сборочной площадке. [40]

Из бункеров / цеха уголь самотеком поступает через питатели 5 и далее в углеразмольные мельницы 6, в которых размалывается в пыль. [42]

При пуске блока из холодного состояния через 15 мин после зажигания мазутных форсунок включаются в работу две углеразмольные мельницы ; давление пара на выходе из котлоагре-гата в течение 15 мин повышается до 5 - 10 ата. Образующийся пар, имеющий при низком давлении большой удельный объем, выталкивает из котла избыточную воду еще в холодном состоянии; эта вода через циклонный сепаратор и редукционную установку, которая в этот момент полностью открыта, сливается через промежуточный бак в аккумуляторный бак питательной во-цы. [44]

Читайте также: