Уф линия для паркетной доски

Обновлено: 25.04.2024

Использование технологии ультрафиолетового отверждения "сушки" решает ряд технологических проблем и позволяет значительно оптимизировать процесс финишной обработки различных деревянных, напольных покрытий и изделий в т.ч. паркетная доска, инженерная доска, паркет, декоративные панели из натурального дерева, шпон.

В этой статье будет рассматриваться преимущества использования УФ отверждаемых покрытий на паркетной доске, инженерной доске и подобных материалах.

- Первое, увеличивается скорость линии, обычно скорость по технологии составляет 12 м/мин (Макс. 18 м/мин), здесь зависит от технологии нанесения, норме расхода, мощности ламп и качества УФ-материала. Изделие сразу же готово к упаковке, не требует площадей и спец.условий для окончательной сушки.

- Второе, использования UV отверждаемых материалов, таких как УФ-лак, УФ-краска, УФ-шпатлевка/праймер сразу же все преимущества этих материалов. Экологичность (отсутствие растворителей), не застывает красящий инструмент (УФ-материал отвердевает только при воздействии УФ), возможность "желирования", предварительная "сушка", низкая вязкость для обеспечения глянца. И основное - готовый результат моментально без иных рисков (попадание пыли, ворса, хранение, продолжительная сушка)

- Третье, уникальный, устойчивый и экологичный материал. УФ покрытие отличается более качественными характеристиками при эксплуатации, чем при использовании материалов на основе растворителей.

Что нужно для перехода на УФ?

Для использования ультрафиолетовой технологии отверждения требуется промышленная ультрафиолетовая сушка, которая инсталлируется на конвейер и позволяет сразу же перейти на новую технологию ультрафиолетовой полимеризации на дереве, шпоне.

Стандартные технические требования к УФ-установке для использования на линии УФ-сушки УФ-масла, УФ-лака, это использование двух типов УФ-ламп, стандартная ртутная (Hg) и лампа "Галлиевая" (Ga), каждая удельной мощностью от 120 до 160 Вт/см.

Хотите приобрести УФ-линию и есть вопросы?

Наша команда "UV-EXPERT" изготавливает, поставляет и консультирует по вопросам внедрения ультрафиолетовых сушек, в некоторых случаях есть возможность использовать ДЕМО-образец для тестирования или демонстрации.

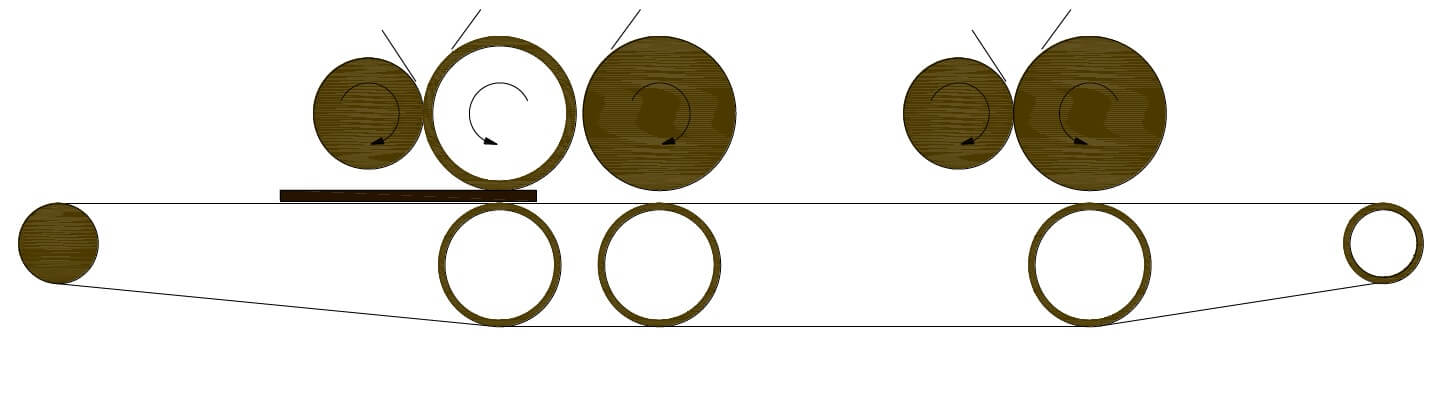

Линия для нанесение УФ-материалов на паркет. В сочетании с революционной технологией УФ-материалов позволяет получить высококачественное износостойкое покрытие. За один проход наносит сразу 2 слоя УФ-материала. После выхода из станка изделие сразу готово к штабелированию и упаковке. Оборудование в отличном рабочем состоянии.

Создан специально под задачи паркетной фабрики. Прост в эксплуатации. Изготавливанием оборудование под задачи любого производства.

Используемые в работе ЛКМ: Материалы УФ-отверждения (УФ-лак, УФ-масло, эмали УФ-отверждения).

Скорость подачи: 7,5 м/мин.

Очистительный узел: Щетка вращательная

Расход ЛКМ: 5-12 г/м2 на 1 слой

Количество слоёв: 2

Лакирование: втирание (100% перенос материалов на поверхность и отличная адгезия)

Желирование (1-й слой): 3 лампы УФ-отверждения 80 Вт/см2

УФ-отверждение (2-й слой): 6 ламп УФ-отверждения 120 Вт/см2

- 2 слоя за один проход;

- полное отсутствие отходов ЛКМ

- простая подготовка к работе

- допустима круглосуточный режим работы (не требуются технологические перерывы)

ИЗГОТОВИМ ОБОРУДОВАНИЕ ПОД ВАШИ ЗАДАЧИ. ЗВОНИТЕ.

Купить Покрасочная линия по нанесению УФ-материалов на паркет и другие погонажные издения Б/У в Новосибирске по цене 1 200 000 руб.

Производство штучного паркета, половой доски из массива древесины, ламинированной доски, трёхслойной паркетной доски и паркетных планок из различных пород древесины самого высокого качества занимает большое место в деревообрабатывающей промышленности. Для создания высокопроизводительных технологических линий используются различные модели станков, на которых изготавливают детали минимальной толщины.

Широкое применение в производстве паркета получил станок делительный дисковый, предназначенный для высокоточного деления обрезной доски с целью получения паркетной дощечки. Обрабатывает заготовки максимальной ширины 170 мм с толщиной не более 125 мм. Технологические линии по производству паркета обычно состоят из нескольких агрегатных узлов. Это может быть четырехсторонний продольно-фрезерный станок, соединенный транспортером с двухсторонним автоматическим шипорезным станом, производящие паркетную доску с системой замкового соединения "Click", которое не требует склеивания при укладке, а соединяется специальной конструкцией со шпунтом и гребнем. Такие линии обычно имеют независимые пневматические регуляторы, управляющие прижимом трех независимых групп подающих роликов, и обеспечивающие позиционирование заготовки в процессе обработки в каждой зоне.

Технологии

- Технология изготовления штучного европаркета толщиной 22мм по DIN 280-1 (Германия)

- Технология изготовления трехслойного паркета с креплением замком "CLIСK"

- Типовая технология изготовления штучного паркета (палубной доски)

- Типовая технология производства ламинированной паркетной доски

Преимущества

Делая заказ в компании КАМИ, вы выбираете:

- Надежную компанию, которая работает уже 30 лет и оснастила 212 тысяч производств;

- Широкую географию деятельности от Москвы и Санкт-Петербурга до Казани и Екатеринбурга, всего 17 представительств ;

- Разнообразие поставщиков из России и Азии.

Не откладывайте заказ промышленного оборудования для производства паркета в дальний ящик, а делайте его прямо сейчас по бесплатному телефону для звонков по России: 8 (800)1000-111.

Производительность линии 5000 - 8000 погонных метров в смену.

На линии осуществляются следующие операции (автоматически):

- Автоматизированная подача заготовок;

- Четырехстороннее фрезерование для получения паза и гребня на продольных боковых кромках заготовок и высококачественная обработка поверхности пластей.

- При использовании 4-х стороннего станка с универсальным шпинделем возможно изготовление самозаклинивающегося соединения типа "click"

- Автоматическая передача заготовок на двухсторонний шипорезный станок;

- Торцовка заготовок с подрезкой для исключения сколов и нарезание паза и гребня на торцах паркетных планок.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Высокопроизводительная линия предназначена для изготовления паркетной и половой доски из массива древесины, ламинированной доски, трёхслойной паркетной доски, паркетных планок и штучного паркета.

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

Система с замковым соединением "Click"

Система с замковым соединением "Click" не требует склеивания при укладке. Специально разработанная конструкция со шпунтом и гребнем позволяет скреплять панели покрытия быстро, удобно и аккуратно, вставляя их одна в другую до защёлкивания. Таким образом, система "Click" обеспечивает выполнение работы наполовину быстрее, чем при настиле традиционных клеевых полов.

ЧЕТЫРЕХСТОРОННИЙ ПРОДОЛЬНО-ФРЕЗЕРНЫЙ СТАНОК МОД. "BEAVER 723UР"

СХЕМА ОБРАБОТКИ:

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

СТАНИНА

Массивная станина, прошедшая специальную термообработку, обеспечивает максимальную стабильность и надежность, полностью исключает возможность возникновения вибрации даже при обработке массивных заготовок.

ШПИНДЕЛЯ

Высокоточные, динамически сбалансированные шпинделя, прошедшие прецизионную обработку и контроль, позволяют достигать безупречного качества строгания с точностью до 0,01 мм. Для изготовления шпинделей использована сталь, прошедшая обработку отжигом, что улучшило прочность шпинделя. Шпинделя собраны с применением высокоточных подшипников известной фирмы SKF (Швеция) и не требуют смазки в процессе эксплуатации. Перед установкой на станок, все шпинделя проходят предварительную обкатку. Стандартная частота вращения шпинделя 6000 об/мин. По желанию заказчика частота вращения может быть увеличена до 7500 об/мин.

НАСТРОЙКА ШПИНДЕЛЕЙ

Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. Отсчет размеров настройки производится по цифровым индикаторам с точностью 0,1 мм.

РАБОЧИЕ СТОЛЫ

Подающий и рабочий столы прошли специальную термическую обработку для достижения максимальной прочности и покрыты слоем хрома толщиной (0,3 мм) для достижения повышенной износоустойчивости. Полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи.

БОКОВАЯ ЛИНЕЙКА

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима.

ПУЛЬТ УПРАВЛЕНИЯ

Дополнительная панель управления, установленная на передней части станины, необходима для быстрой и удобной работы в режиме настройки станка. Обеспечивает удобство обслуживания и сокращает время переналадки.

ПНЕВМАТИЧЕСКИЕ РЕГУЛЯТОРЫ

Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка усилия прижима каждой группы прижимных роликов производится быстро и удобно с центрального пульта управления, при этом нет необходимости открывать защитное ограждение.

ПАНЕЛЬ УПРАВЛЕНИЯ

Эргономичная панель пульта управления разработана с учетом мировых тенденций в станкостроении.

ВАРИАТОР

Вариатор с удобной шкалой индикации позволяет оператору быстро, без открытия защитного ограждения, осуществлять бесступенчатую регулировку скорости подачи в зависимости от обрабатываемых заготовок и заданной производительности станка.

РИФЛЕНЫЕ РОЛИКИ

Приводные верхние рифленые ролики на входе и нижний приводной рифленый ролик позволяют обрабатывать массивные заготовки и заготовки естественной влажности, обеспечивая высокоточную и надежную подачу заготовок.

ПОЛИУРЕТАНОВЫЕ РОЛИКИ

На выходе заготовку протаскивают две пары высокопрочных полиуретановых роликов, не позволяющие повредить заготовку, и нижние приводные гладкие ролики. Обеспечивается высокое качество обработанной поверхности.

РОЛИКОВАЯ ПОДАЧА

Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда обрабатывать массивные профили, например строительный брус. Система подачи аналогична системе подачи применяемой в мод. "Hydromat 23" фирмы "Вайнинг".

РЕДУКТОР

Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок.

ПРИЖИМ

Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки.

ПАЗОВАЯ ФРЕЗА

Установка на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовке сразу две базовых поверхности, что значительно повышает точность и качество обработки.

МЕХАНИЗМ ПОДАЧИ

Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длиной от 180 мм при подаче торец в торец и от 250 мм при подаче одной заготовки.

Поворотный механизм обеспечивает свободный доступ к правому шпинделю для смены инструмента.

СИСТЕМА СМАЗКИ

Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи.

ДВУХСТОРОННИЙ АВТОМАТИЧЕСКИЙ ШИПОРЕЗНЫЙ СТАНОК МОД. "BEAVER 8025"

Применяется на средних и крупных мебельных и столярных производствах, занятых серийным выпуском мебели, дверей, плитных отделочных материалов и напольных покрытий с финишной отделкой.

Конструктивные преимущества

Подача заготовок

Подающий ленточный конвейер на входе линии изготовлен из высокопрочного ПВХ анти-скользящего материала 3М, что не дает заготовкам смещаться при обработке. Привод снабжен частотным преобразователем.

Очистка от пыли

Перед покраской детали проходят очистку от пыли и грязи на щеточном станке. Рабочие узлы станка состоят из двух сизалевых щеток, которые не создают статического напряжения, а также снабжены высокоскоростным обдувом полосой воздуха двумя вытяжными вентиляторами с эргономическими выходными патрубками для эффективного удаления пыли из рабочей зоны.

Вальцовое нанесение

Эта машина применяется в роликовом нанесении базовых слоев ЛКМ: нанесение порозаполняющих шпаклевок и грунтов, как прозрачных, так и пигментных. Возможно также изготовления валов из различных материалов и исполнение разной жесткости для нанесения финишных покрытий и лаков. Также может использоваться при нанесении минеральных масел и восков. В соответствии с процессом возможна настройка под различные поверхностные эффекты по толщине и гладкости изделия.

УФ-сушка

Эта машина используется для сушки УФ-отверждаемых ЛКМ, прозрачной грунтовки, финишной краски и некоторых других УФ-красок. Особенностью машины является моментальная сушка УФ-отверждаемых материалов, что может существенно повысить эффективность производства и сократить человеческие ресурсы и решить некоторые проблемы, которые появляются в традиционном процессе. Подходит для 100% сушки на материалах из дерева, МДФ, меламина, фанеры, ПММА, алюминия и ПВХ.

Инвертер работает с ртутными и с гелиевыми лампами.

За счет использования специального трансформатора время работы ламп увеличено

В режиме ожидания мощность ламп снижается до 20% от рабочей, что существенно экономит электроэнергию и ресурс ламп.

Мощность ламп может быть плавно отрегулирована в диапазоне 20%-100%

Перепады напряжения +-15% не повлияют на работоспособность сушильной установки благодаря защите.

ОПЦИОНАЛЬНОЕ ОСНАЩЕНИЕ

Линия может быть доукомплектована автоматизацией с учетом ТЗ заказчика.

Комплектация линии может быть изменена и подобрана с учетом ТЗ клиента в зависимости от типа используемых ЛКМ, требуемой производительности и производимой продукции.

Читайте также: