Ттк ремонт крыши резервуара

Обновлено: 16.04.2024

В карте рассмотрено устройство и ремонт кровли из рулонных материалов методом механического крепления полимерными деталями к основанию. Рекомендована область применения, разработаны организация и технология производства работ, требования к качеству работ, технике безопасности и охране труда.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УСТРОЙСТВО (РЕМОНТ) КРОВЛИ

С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РУЛОННОГО МАТЕРИАЛА

К ОСНОВАНИЮ ПОЛИМЕРНЫМИ ДЕТАЛЯМИ

В технологической карте рассмотрено устройство и ремонт кровли из рулонных материалов методом механического крепления полимерными деталями к основанию. Рекомендована область применения, разработаны организация и технология производства работ, требования к качеству работ, технике безопасности и охране труда.

Карту разработали кандидаты тех. наук В.П. Володин, Ю.А. Корытов

1.1 . Технологическая карта разработана на устройство и ремонт кровли с использованием рулонных кровельных материалов методом их механического крепления к основанию полимерными деталями.

1.2 . В качестве материала могут быть использованы: филизол-супер, стекломаст, днепрофлекс, элабит, люберит, бикапол, изопласт и другие рулонные кровельные материалы.

1.3 . В состав работ, рассматриваемых в карте, входят:

просушивание влажных мест основания;

грунтование основания праймером;

обустройство водосточных воронок;

устройство кровельного ковра с механическим креплением его полимерными деталями к основанию;

устройство примыканий кровли к парапетам.

1.4 . В настоящей карте принято:

объем работ - 1000 м 2 кровли;

состав звена - 4 чел.

2.1 . При организации и производстве работ с применением метода механического крепления полимерными деталями рулонных кровельных материалов к основанию должны выполняться требования СНиП II-26-76 «Кровли», СНиП 3.04.01-87 «Изоляционные и отделочные покрытия», следующих руководств: «Кровли. Руководство по проектированию, устройству, правилам приемки и методам оценки качества» (ОАО «ЦНИИПромзданий». - М., 2002), «Руководство по технологии устройства и ремонта кровель с частичным креплением водоизоляционного ковра к основанию» (ЗАО «ЦНИИОМТП». - М., 2002), а также настоящей технологической карты.

2.2 . До начала устройства кровли должны быть выполнены и приняты:

все строительно-монтажные работы на изолируемых участках, включая замоноличивание швов между сборными железобетонными плитами, установку и закрепление к несущим плитам или к стальным профилированным настилам водосточных воронок, компенсаторов деформационных швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных болтов, антисептированных деревянных брусков (или реек) для закрепления изоляционных слоев и защитных фартуков;

слои паро- и теплоизоляции, стяжки и затем проведена контрольная проверка уклонов и ровности основания под кровлю на всех поверхностях, включая карнизные участки кровель и места примыканий к выступающим над кровлей конструктивным элементам;

ремонт и выравнивание существующего кровельного покрытия при выполнении ремонтных работ.

При выполнении ремонтных работ необходимо проверить влажность теплоизоляционного слоя и цементно-песчаной стяжки. Допустима влажность не более 5 %.

Проверочные работы должны включать:

контроль проектных уклонов от водораздела и других высших отметок ската кровли до самых низших - водосточных воронок;

контроль ровности основания - просвет между поверхностью основания и рейкой не должен превышать значений, указанных в таблице 1.

При выполнении ремонтных работ поверхность существующего кровельного ковра должна быть выровнена, дефекты покрытия (вздутия, расслоения, разрывы и т.д.) устранены.

2.3 . Технологический процесс устройства кровли состоит из следующих операций:

подготовка поверхности основания;

устройство кровельного ковра.

2.4 . Основанием под кровлю могут служить:

ровные поверхности железобетонных несущих плит либо теплоизоляции без устройства по ним выравнивающих стяжек (затирок);

Требования к основанию под кровлю

Из теплоизоляционных слоев монолитной укладки на основе вяжущего

Из цементно-песчаного раствора

Из песчаного асфальтобетона

Из теплоизоляционных плит (в т.ч. со сборной стяжкой из асбестоцементных листов по ГОСТ 18124-95 или древесно-стружечных плит по ГОСТ 10632-89 )

по засыпной теплоизоляции

по теплоизоляционным плитам или теплоизоляции монолитной укладки

по железобетонным плитам

Плавно нарастающие неровности не более 10 мм поперек уклона и 5 мм вдоль уклона по высоте между основанием и контрольной рейкой длиной 3 м. Отклонение плоскости основания от заданного уклона не более 0,2 %

Перепады по высоте не более 3 мм 1) рядом расположенных плит

2. Прочность на сжатие, МПа (кгс/см 2 ), не менее

По ГОСТ или ТУ на плиты

5. Расстояние между температурно-усадочными швами, м, не более

1 ) При большой разнице перепадов производят срезку выступов или подкладывают клинообразные пластины (либо выравнивают перепады цементным раствором, бетоном).

2 ) Не выше предусмотренной СНиП 23-02-2003 .

3 ) Толщину теплоизоляции принимают по расчету.

4 ) Температурно-усадочные швы выполняют над швами в несущих плитах.

выравнивающая стяжка из цементно-песчаного раствора или асфальтобетона, которую назначают в соответствии с требованиями, приведенными в таблице 1;

водоизоляционный ковер существующих кровель из рулонных или мастичных материалов (при производстве ремонтных работ).

2.5 . Подготовка поверхности основания включает устранение имеющихся дефектов, очистку основания, просушку и его грунтование праймером (битумной грунтовкой).

2.6 . Грунтовку наносят агрегатами безвоздушного распыления или кистями (в настоящей карте вручную). Толщина слоя не более 1 мм.

2.7 . Устройство кровельного ковра должно выполняться в следующей технологической последовательности:

обустройство водосточных воронок;

укладка рулонов в ендовах (при наличии) дополнительным слоем и устройство при необходимости защитных слоев;

устройство карнизного свеса;

укладка основного кровельного ковра с механическим закреплением полимерными деталями к основанию;

устройство примыканий кровли к парапетам; оклеивание примыканий к вертикальным конструкциям (при наличии) дополнительными слоями.

2.8 . Кровельный ковер выполняют из нескольких слоев или из одного слоя (например, из материала филизол-супер), независимо от уклона крыши (1,5 - 10 %).

2.9 . В местах примыкания кровель к стенам, шахтам и другим выступающим над кровлей конструктивным элементам должны быть предусмотрены переходные наклонные бортики (под углом 45°), высотой не менее 100 мм из легкого бетона или цементно-песчаного раствора. Стены из кирпича или блоков в этих местах должны быть оштукатурены цементно-песчаным раствором марки 50.

2.10 . Устройство кровельного ковра начинают, как правило, с пониженных участков: карнизных свесов, участков расположения водосточных воронок и ендов.

2.11 . Число точек крепления рулонного ковра на 1 м 2 поверхности крыши определяют расчетом исходя из конкретных условий.

Минимальное число точек крепления на 1 м 2 кровли принимают не менее двух.

2.12 . Схему точек крепления устанавливают расчетом с учетом влияющих факторов, в том числе: геометрических характеристик крыши в плане и по высоте;

прочностных характеристик основания.

Рекомендуется следующее крепление рулонов (рис. 1): на основной площади 1 - по расчету, по периметру здания 2 - в два раза больше расчетного, на углах здания 3 - в четыре раза больше расчетного.

Рис. 1 . Схема установки механических креплений на кровле здания

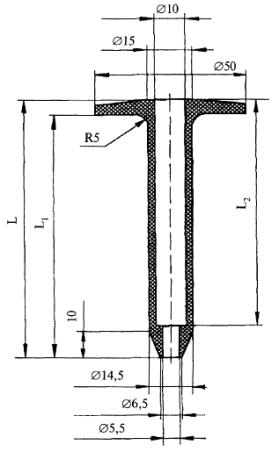

2.13 . Механические детали позволяют одновременно или по отдельности надежно крепить теплоизоляционные плиты и рулонные материалы. Крепежные детали выбираются из типоразмеров (рис. 2 ).

2.14 . Детали располагают в местах нахлестки полотнищ. В местах примыкания водоизоляционного ковра к выступающим конструкциям предусматривают выход воздуха из-под кровельного ковра наружу.

Рис. 2 . Типоразмеры крепежных деталей

2.15 . Для крепления к металлическому или деревянному основанию самонарезной винт вставляется в деталь, прижимается к основанию и завинчивается.

Для креплении к бетонному основанию просверливается отверстие, забивается пластмассовый дюбель, в который завинчивается самонарезной винт.

2.16 . Устройство водоизоляционного ковра выполняют в следующей последовательности:

на основание раскатывают рулоны так, чтобы обеспечивалась нахлестка полотнищ: продольная 100 - 120 мм и поперечная - не менее 150 мм;

затем полотнища обратно скатывают в рулоны;

полотнище вдоль линии водораздела закрепляют, затем разогревают приклеивающийся слой материала в месте нахлестки, рулон раскатывают валиком, прижимая к ранее закрепленному полотнищу;

детали крепления устанавливают на черной, освобожденной от защитной посыпки кромке материала на расстоянии 30 мм от края.

Отверстия под детали в утеплителе и бетонном основании подготавливают за один проход сверла. Глубина сверления контролируется специальной насадкой на дрель.

2.17 . При монтаже вентилируемой кровли с внутренним водостоком работы необходимо начинать с обустройства водосточных воронок. Кровельный материал следует укладывать вдоль ендовы по направлению тока воды в ендове.

2.18 . Обустройство мест примыканий кровли к вертикальным поверхностям необходимо выполнять отдельными полотнищами кровельного материала.

При обустройстве примыканий к вертикальным конструкциям места соединения подкровельного пространства с атмосферой следует выполнять на парапетах при их полном оклеивании кровельными рулонными материалами сверху (рис. 3) и на свесах кровли при наружном водосливе кровли (рис. 4). На остальных типах примыканий (высокие парапеты, стены, вентиляционные вытяжки, трубы, а также возле водоприемных воронок) рекомендуется производить сплошную наклейку материалов (рис. 5).

2.19 . В местах примыкания кровли к парапетам высотой до 450 мм слои дополнительного водоизоляционного ковра должны быть заведены и полностью закрывать верхнюю грань парапета с обделкой мест примыкания оцинкованной кровельной сталью и закреплением ее при помощи костылей или самонарезных винтов (см. рис. 3 ).

2.20 . При устройстве кровли в покрытиях с высоким (более 450 мм) парапетом верхняя часть фартука должна быть закреплена пристрелкой дюбелями и защищена герметиком, а верхняя часть парапета - отделана кровельной сталью, закрепляемой костылями, или покрыта парапетными плитами с герметизацией швов между ними.

2.21 . Места пропуска через кровлю труб должны быть выполнены с применением стальных патрубков с фланцами (или железобетонных стаканов) и герметизацией в этом месте. Слой водоизоляционного ковра крепится фиксатором и приклеивается к основанию полностью на расстоянии не менее 250 мм.

2.22 . Нахлест на торцах рулона должен быть не менее 150 мм. Перед склеиванием материалов в этих местах следует прогреть кромки так, чтобы посыпка втопилась в битумный слой.

2.23 . При механическом креплении воздух перемещается под всей поверхностью кровли. Для вентиляции подковрового пространства достаточно обеспечить выход воздуха в атмосферу.

При расстояниях от края до края кровли, превышающих 12 - 15 м, и при высокой влажности внутри здания рекомендуется применять вентиляционные патрубки с дефлекторами.

2.24 . Вентиляционные патрубки устанавливают после устройства верхнего слоя кровельного ковра рядами из расчета: 1 вентилятор на 100 м 2 .

2.25 . Технология установки вентиляционных патрубков следующая (рис. 6 ):

в месте установки патрубка по диаметру трубы вырезать окно в кровельном ковре и стяжке до утеплителя или пароизоляции;

нагреть поверхность ковра и приклеить основание вентиляционного патрубка;

оклеить основание патрубка полотном размером 1 ´ 1 м.

Рис. 3 . Примыкание водоизоляционного ковра к парапетной стене высотой менее 450 мм:

1 - антисептированная доска толщиной 50 мм; 2 - защитный фартук из оцинкованной стали толщиной 0,8 мм; 3 - стальная полоса 4 ´ 40 мм; 4 - самонарезной винт, шаг крепления не более 600 мм; 5 - самонарезной винт с шайбой, шаг крепления не более 250 мм; 6 - оштукатуренная и огрунтованная парапетная стена; 7 - дополнительные слои водоизоляционного ковра; 8 - бортик из цементно-песчаного раствора; 9 - основной водоизоляционный ковер; 10 - огрунтованная цементно-песчаная стяжка; 11 - утеплитель; 12 - пароизоляция; 13 - плита покрытия; стрелкой показано движение воздуха

1 - деревянный брус; 2 - самонарезной винт; 3 - подстилающий слой из кровельного материала; 4 - Т-образный крепежный элемент; 5 - оцинкованная кровельная сталь; 6 - защитная полоса из кровельного материала с крупнозернистой посыпкой с основой из стеклоткани или полиэстера шириной 200 мм; 7 - основные слои водоизоляционного ковра; 8 - типовое покрытие

Рис. 5 . Примыкание водоизоляционного ковра к трубе:

1 - плита покрытия; 2 - пароизоляция; 3 - утеплитель; 4 - стяжка; 5 - основной водоизоляционный ковер; 6 - дополнительные слои водоизоляционного ковра; 7 - обжимной хомут; 8 - герметик; 9 - защитный колпак; 10 - труба; 11 - резиновое фасонное изделие; 12 - участок сплошной наклейки нижнего слоя водоизоляционного ковра; 13 - монтажная пена

Рис. 6 . Кровельный патрубок с дефлектором для принудительного просушивания утеплителя и подковрового пространства: а - общий вид; б - мощность кровельного выхода (дефлектора); в - установки вентиляционного патрубка:

1 - вентиляционный патрубок; 2 - основной кровельный ковер; 3 - стяжка; 4 - утеплитель; 5 - пароизоляция; 6 - плита покрытия; 7 - заменяемый утеплитель; 8 - дополнительный слой кровельного материала; стрелкой показано движения воздуха

3.1 . В процессе подготовки и выполнения кровельных работ проверяют:

качество полимерных деталей и рулонного материала, которое должно соответствовать требованиям ТУ;

готовность конструктивных элементов кровли для выполнения работ;

правильность выполнения примыканий к выступающим конструкциям;

соответствие характеристик кровельного ковра указаниям проекта.

3.2 . Приемка кровли должна сопровождаться осмотром ее поверхности, особенно у воронок, водоотводящих лотков, в разжелобках и в местах примыканий к выступающим конструкциям над крышей.

3.3 . Кровля должна удовлетворять следующим требованиям:

иметь заданные уклоны;

кровельный ковер должен быть надежно прикреплен к основанию, не расслаиваться и не иметь впадин.

3.4 . Обнаруженные при осмотре кровли дефекты исправляются до сдачи объекта в эксплуатацию.

3.5 . Приемка кровли оформляется актом с оценкой качества работ.

3.6 . Составляются следующие акты скрытых работ:

примыкание кровли к водоприемным воронкам;

примыкание кровли к выступающим частям вентиляционных шахт, антенн, растяжек, стоек, парапетов.

3.7 . Требования к контролю качества кровли приведены в таблице 2 .

Контроль качества

Характеристики, подлежащие контролю

Способ контроля (инструмент)

Время проведения контроля

Ответственный за контроль

Подготовительные работы

Образцы кубиков испытывают через 7 и 28 дней

Строительный мастер, прораб

Не менее 50 кгс/см 2

Не менее 80 кгс/см 2

цементно-песчаной по засыпной теплоизоляции

Не менее 1000 кгс/см 2

Влажность стяжки, не более:

Перед закреплением рулона

Строительная лаборатория, мастер

Ровность основания (стяжки):

Отклонение поверхности основания вдоль уклона и на горизонтальной поверхности +5 мм, поперек уклона и на вертикальной поверхности +10 мм. Перепады по высоте между смежными изделиями не более 3 мм

Использование 3-метровой линейки

После набора прочности через 3 дня

Строительный мастер, прораб

из сборных элементов

По проекту, допустимое отклонение 10 %

В процессе выполнения работ

По проекту, допустимое отклонение не более 0,2 %

Перед закреплением рулона

Работы по механическому креплению кровельного материала

Отклонение толщины слоя утеплителя от проектной:

В процессе работы

Строительный мастер, прораб

из сборных элементов

От -5 % до +10 %, но не более 20 мм

из сыпучих материалов

Способ крепления полотнища материала (перпендикулярно и в направлении стока воды)

При уклоне до 15 % - перпендикулярно, свыше 15 % - в направлении стока воды

Величина нахлеста в стыке одного полотнища с другим (продольного и поперечного)

100 мм продольный нахлест, 150 мм - поперечный

Величина перехлеста полотнища ковра через водораздел

При наклейке вдоль ската перекрытие противоположного ската не менее чем на 1 м; при наклейке поперек ската - не менее 250 мм

Прочность приклейки нахлестки полотнищ одного слоя к другому

Не менее 5 кгс/см 2

Визуальный, методом отрыва

Условия выдерживания рулонов в зимнее время перед наклейкой

В течение не менее 20 ч при температуре не менее 15 °С

Число дополнительных слоев, перекрывающих основной в местах его примыкания

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Монтаж металлоконструкций стенки резервуара объёмом 5000 м на объекте резервуарный парк

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на один из вариантов монтажа металлоконструкций стенки резервуара объёмом 5000 м.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

Графическая часть представлена файлами "AUTOCAD" и PDF.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Настоящая ТТК разработана на монтаж стенки резервуара объёмом 5000 м на объекте резервуарный парк N 2 г._____ "______нефтепродуктсервис".

Работы проводятся при строительстве резервуара объёмом 5000 в резервуарном парке N 2 г. _________ и выполняются по рабочему проекту N __-102 ПР-07-КМ "Резервуара объёмом 5000 м, разработанному ООО ____ "_______сервис".

2.2. Перед началом работ ознакомиться (под роспись) с данной ТК лицам, ответственным за безопасное производство работ кранами, подъемниками (ст. прораб, прораб, мастер), крановщикам, машинистам, стропальщикам и другим рабочим, занятым на работах.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Наименование процесса или операции

1. Подготовительные работы

1.1. Получить разрешение на право производства работ.

1.2. Произвести контроль геодезической разбивочной основы.

1.3. Уточнить на месте наличие действующих подземных коммуникаций.

1.4. Обозначить охранные зоны существующих инженерных сетей.

1.5. Перед началом работ проверить наличие сертификатов, паспортов соответствующих проекту, стандартам и ТУ на изделия и материалы, комплектность и количество поставленных металлоконструкций, сварочных материалов. Проверить наличие и правильность разделки кромок изделий под сварку

Согласно проекта и карты входного контроля

2. Монтажно-сварочные работы

2.1. Подготовку листов стенки проводить в следующей последовательности:

- извлечь из контейнера лист стенки при помощи 4-ветвевого стропа с захватами и уложить на площадку из досок на земле;

- проверить геометрические размеры листа, соответствие их проекту;

- застропить лист за кран при помощи траверсы, захватов и установить на стенд. К листу, находящемуся на стенде, приварить сборочные приспособления:

Рис.1. Схема 1. Общий вид стенки резервуара. Сварные швы листов стенки

1) на листах I пояса стенки приварить согласно рис.2 схемы 2:

Рис.2. Схема 2. Приварка монтажных элементов к листам первого пояса

- ловители на верхней кромке с двух сторон листа;

- шайбы для сборочных швеллеров на верхней кромке листа;

- шайбы для сборочных приспособлений на всех кромках листа, кроме нижней кромки листа;

2) на листах II-VII поясов стенки приварить согласно схемы 3:

Рис.3. Схема 3. Приварка монтажных элементов к листам II-VII поясов

- ловители на верхней кромке с двух сторон листа;

- шайбы для сборочных швеллеров на верхней и нижней кромках листа;

- шайбы для сборочных приспособлений на всех кромках листа.

3) на листах VIII пояса стенки приварить согласно схемы 4:

Рис.4. Схема 4. Приварка монтажных элементов к листам VIII пояса стенки

- шайбы для сборочных швеллеров на нижней кромке листа;

- шайбы для сборочных приспособлений на всех кромках листа, кроме верхней кромки.

2.2. Монтаж листов I пояса стенки резервуара проводить в следующей последовательности согласно схем 5-7:

- зачистку кромок листа под сварку до металлического блеска производить непосредственно перед его извлечением из стенда;

- на окрайке днища резервуара нанести кольцевую риску R 11400 мм (Схема 5);

Рис.5. Схема 5. Разметка окрайки под установку листов стенки

- нанести на окрайке днища точку "А1" начала установки первого листа 1 пояса стенки резервуара;

- по риске приварить упоры и ловители с шагом 400 мм. Застропить лист за кран при помощи траверсы и установить в проектное положение в ловители:

- приварить строповочные скобы и присоединить к ним талрепы с подкосами. Талреп и подкосы соединить на сварке;

- соединить подкосы с листом болтовым соединением М36. Освободить лист от траверсы;

Рис.6. Схема 6. Установка ловителя первого пояса стенки

Рис.7. Схема 7. Установка листов первого пояса стенки (вид изнутри)

Рис.8. Схема 8. Сборка углового соединения 1-го пояса стенки и окрайки днища

- прижать лист к упорам при помощи клина или домкрата. Выставить лист в вертикальное положение при помощи талрепов. Вертикальность контролировать отвесом в трех точках - в середине и по торцам листа;

- зафиксировать тавровое (упорное) соединение листа с окрайкой днища сварочными прихватками, выполненными с наружной стороны резервуара;

- смонтировать второй лист I пояса стенки резервуара аналогично первому листу собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений;

- проверить смещение кромок и зазоры в стыке;

- аналогично выполнить монтаж последующих листов I пояса стенки резервуара;

- после сборки листов I пояса стенки проверить вертикальность листов отвесами, отвесы оставить на каждом листе по одной штуке в середине листа до сварки вертикальных соединений листов;

- замыкающий лист I пояса смонтировать только на сборочных приспособлениях (вариант N 1 - см. примечание);

- приварить пластины для вывода сварных швов к верхней кромки пояса согласно схемы 11;

Рис.9. Схема 9. Монтаж второго пояса резервуара

Рис.10. Схема 10. Монтаж листов второго пояса стенки

Рис.11. Схема 11. Сборка вертикального стыка стенки

- выполнить сварку вертикальных сварных соединений между листами I пояса стенки, кроме сварных соединений замыкающего листа (вариант N 1 - см. примечание);

- удалить пластины для вывода сварных швов с верхней кромки пояса при помощи шлифмашинки. Не допускается применение ударных инструментов. Места приварок пластин проконтролировать методом "цветной дефектоскопии";

- удалить, ненужные в дальнейшем, сборочные приспособления с листов стенки при помощи шлифмашинки. Не допускается применение ударных инструментов;

- места приварок сборочных приспособлений зашлифовать заподлицо с основным металлом и проконтролировать методом "цветной дефектоскопии";

- проверить вертикальность листов отвесами;

- талрепы с подкосами удалить после монтажа листов II пояса стенки резервуара;

- замыкающий лист I пояса смонтирован только на сборочных приспособлениях (вариант N 1 - см. примечание).

2.3. Монтаж листов II-VIII пояса стенки резервуара проводить в следующей последовательности согласно схем 9-14:

Рис.12. Схема 12. Сборка горизонтального стыка стенки

Рис.13. Схема 13. Крепление расчалок при монтаже стенки

Рис.14. Схема 14. Крепление монтажных подмостей

Рис.15. Схема 15. Схема устройства монтажного проема в стенке резервуара (вид изнутри)

- монтаж листов стенки снаружи резервуара производить со строительной вышки-туры разборной передвижной, внутри резервуара - с помощью средств подмащивания (навесных площадок и сборно-разборных подмостей) согласно схемы 15, установленных на одном и разных уровнях (переход с уровня на уровень осуществлять с помощью лестниц);

- выполнить разметку и установку якорей, для установки наружных расчалок;

- выполнить разметку и установку узлов крепления внутренних расчалок, приварив к днищу резервуара подкладные листы, а к подкладным листам скобы;

- нанести на верхней кромке первого листа I пояса стенки точку "В1" начала установки первого листа II пояса стенки резервуара;

- подготовить листы II пояса стенки к монтажу;

- зачистку кромок листа под сварку до металлического блеска производить непосредственно перед его извлечением из стенда;

- навесить на верхнюю кромку первого листа II пояса кронштейны с расчалками;

- уложить на верхнюю кромку I пояса стенки подкладки в количестве трех штук, для обеспечения проектного зазора в горизонтальном соединении;

- застропить лист за кран при помощи траверсы, захватов и установить в проектное положение в ловители на верхней кромке листов 1 пояса;

- зафиксировать горизонтальный стык листа при помощи сборочных приспособлений;

- собрать горизонтальное соединение между смонтированным листом II пояса и листами I пояса при помощи сборочных швеллеров и сборочных приспособлений;

- проверить смещение кромок и зазоры в стыке;

- смонтировать второй лист II пояса стенки резервуара аналогично первому листу;

- собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений;

- проверить смещение кромок и зазоры в стыке;

- аналогично выполнить монтаж последующих листов II пояса стенки резервуара;

- горизонтальное соединение между замыкающим листом: II пояса и листами I пояса (сварные соединения монтажного проема) собрать только на сборочных приспособлениях (вариант N 1 - см. примечание);

- при монтаже последующего листа II пояса одну пару расчалок с предыдущего смонтированного листа удалять, а одну пару оставлять. Оставшиеся пары расчалок удаляются в процессе монтажа следующего III пояса стенки резервуара;

- после сборки листов II пояса стенки проверить вертикальность листов отвесами, отвесы оставить на каждом листе по одной штуке в середине листа до сварки пояса;

- приварить пластины для вывода сварных швов к верхней кромки пояса согласно схемы 11;

выполнить сварку вертикальных соединений между листами II пояса стенки:

- удалить пластины для вывода сварных швов с верхней кромки пояса при помощи шлифмашинки. Не допускается применение ударных инструментов. Места приварок пластин проконтролировать методом "цветной дефектоскопии";

- выполнить сварку горизонтального соединения между листами II пояса и листами I пояса стенки резервуара, кроме горизонтального соединения между замыкающим листом II пояса и листами I пояса (сварные соединения монтажного проема). После монтажа II пояса замыкающий лист удалить на временное хранение, образовавшийся проем использовать как монтажный для работ по монтажу металлоконструкций резервуара. Монтажный проем, перед удалением замыкающего листа, закрепить приваркой рамы жесткости и вертикальных стоек изнутри резервуара согласно схемы 15 (вариант N 1 - см. примечание);

- удалить сборочные приспособления и швеллера с вертикального соединения листов и горизонтального соединения между смонтированным первым листом II пояса и листами I пояса;

- места приварок шайб, ловителей зашлифовать заподлицо с основным металлом при помощи шлифмашинки и проконтролировать методом "цветной дефектоскопии". Не допускается применение ударных инструментов;

- проверить вертикальность листов отвесами;

- удалить талрепы с подкосами с листов I пояса стенки;

- аналогично собрать III и IV пояса стенки, сварить вертикальные швы, а затем горизонтальные швы между поясами;

- смонтировать временную монтажную стойку в следующей последовательности (схема 16-18):

Рис.16. Схема 16. Монтаж центральной стойки (начало)

- к верхней части монтажной стойки I закрепить центральное кольцо с подкосами, а к фланцу патрубка центрального кольца на болты закрепить оголовник согласно схемы 18;

Рис.17. Схема 17. Монтаж центральной стойки (окончание)

Рис.18. Схема 18. Строповка монтажной стойки

в центре резервуара к днищу закрепить стойку II;

- застропить на кран РДК-25 за подъемные устройства оголовника. Выполнить подъем монтажной стойки I с центральным кольцом. Опустить монтажную стойку I с центральным кольцом на стойку II в проектное положение, закрепить фланцы стоек между собой болтами. Закрепить расчалки к днищу резервуара. Ослабив натяжение строп, убедиться в устойчивости монтажной стойки с центральным кольцом на расчалках. Отвесом по разметке и натяжением расчалок установить монтажную стойку в вертикальное положение. Расстропить кран;

- после сварка горизонтального шва между III и IV поясами выполнить монтаж и сборку с помощью сборочных приспособлений вертикальных и горизонтальных стыков замыкающего листа первого пояса. Выполнить сварку двух вертикальных стыков с листами первого пояса, а затем горизонтального стыка между первым и вторым поясами (вариант N 1 - см. примечание);

- сварить уторный шов первый пояс стенки - окрайка днища резервуара;

- врезать люк-лазы в I поясе стенки резервуара (вариант N 1 и 2 - см. примечание);

- в вышеописанной последовательности собрать и сварить V-VIII пояса стенки согласно схем 9-14.

Рис.19. Спецификация материалов площадки навесной

2.4. В процессе выполнения работ проводить проверку отклонения формы и размеров смонтированной стенки резервуара, с принятием мер по выявлению причин появления недопустимых отклонений формы и размеров и их устранению.

2.5. Выполнить визуально-измерительный контроль - 100% всех швов.

Контроль радиографическим методом - вертикальные швы стенки 1-2 поясов - 100% протяженности сварных швов. При РГК ВСШ 1-2-го поясов дополнительно провести контроль перекрестий между 1-2, 2-3-им поясами, Контроль ультразвуковым методом: - вертикальные швы стенки всех поясов - 100% протяженности сварных швов; - горизонтальные швы стенки всех поясов - 100% протяженности сварных швов. Контроль герметичности (непроницаемости) вакуумированием (при перепаде давления не менее I 250 мм водяного столба): - сварной шов стенки с днищем в объеме 100%

1. Доступ внутрь резервуара для выполнения монтажно-сварочных работ проводить по одному из трех вариантов:

- вариант N 1 - с устройством одного монтажного проема в первом поясе до сварки упорного шва согласно схеме 15;

- вариант N 2 - с использованием средств подмащивания. Количество выхода из резервуара - два;

- вариант N 3 - при монтаже второго пояса резервуара доступ с использованием средств подмащивания. Количество выходов из резервуара - два. После сварки горизонтального соединения между первым и вторым поясами - через отверстие люка-лаза в первом поясе. Для этого установить на листе врезки овального люка-лаза (в первом поясе) укрепляющие элементы аналогичные рис.16 (вертикальные стойки на расстоянии 500 мм от края отверстия с обеих сторон). Вырезать отверстие под овальный люк-лаз (в первом поясе).

2. Сварку монтажных приспособлений к м/к производить электродами 3,2 мм, марка ОК 53.70, род и полярность тока - постоянный, обратная, сварочный ток - 90-120 А.

4. Для сохранения формы резервуара и уменьшения угловатости швов сварку вертикальных и горизонтальных соединений проводить на сборочных приспособлениях без установки прихваток.

3. Антикоррозионная защита металлоконструкций стенки резервуара

Антикоррозионную защиту металлоконструкций днища резервуара выполнять согласно требованиям отдельного проекта производства работ на проведение антикоррозионных работ согласованного в установленном порядке с заказчиком, техническим надзором

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

КАПИТАЛЬНЫЙ РЕМОНТ ЗДАНИЙ

РЕМОНТ МЕТАЛЛИЧЕСКИХ КРОВЕЛЬ

Список техкарт

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоёмкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001, ЕНиР, ВНиР, ТНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации и технологии производства строительно-монтажных работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов с целью обеспечения высокого качества, а также:

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификация технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов строительно-монтажных работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов.

РТК регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объёмов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства строительно-монтажных работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- ширина кровли - В=10,0 м;

- длина кровли - L=10,0 м.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс строительно-монтажных работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов.

2.2. Строительно-монтажные работы по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов, выполняют в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав последовательно выполняемых строительно-монтажных работ по ремонту металлических кровель, выполняемых при текущем ремонте жилых домов входят следующие технологические операции:

- уплотнение поврежденных фальцев кровли;

- устранение повреждений в разжелобках кровли и карнизных свесах;

- замена рядового покрытия кровли;

- окраска металлической кровли.

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); подъемник мачтовый ПМГ-1Б-76115 (=0,5 т, Н=76 м, V=0,31 м/сек); электрический ручной миксер ЗМР-1350Э-2 (Р=6,3 кг, N=1,35 кВт); окрасочный аппарат безвоздушного распыления DP-6555 (=227 Бар, =1800 Вт, m=66 кг).

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

КАПИТАЛЬНЫЙ РЕМОНТ ЖИЛЫХ И ОБЩЕСТВЕННЫХ ЗДАНИЙ

РЕМОНТ СУЩЕСТВУЮЩЕГО "МЯГКОЙ КРОВЛИ" С ПОСЛЕДУЮЩИМ УСТРОЙСТВОМ НА НЕЙ ЭКСПЛУАТИРУЕМОЙ ПЛОСКОЙ КРОВЛИ С ПОКРЫТИЕМ ИЗ АСФАЛЬТОБЕТОНА ПОД ПАРКОВКУ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту - ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - дать рекомендуемую нормативными документами схему технологического процесса при производстве ремонтно-строительных работ по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства ремонтно-строительных работ по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта рассчитана на следующие объемы:

- площадь кровли - S=600 м.

Рис.1. Эксплуатируемая плоская кровля с парковкой

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку.

2.2. Работы по ремонту существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку, выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при ремонте существующего кровельного покрытия из наплавляемых гидроизоляционных материалов с последующим устройством на нем эксплуатируемой плоской кровли с покрытием из асфальтобетона под парковку, входят следующие технологические операции:

- установка водосточных воронок;

- устройство уклонообразующего слоя (разуклонки) из керамзитобетона;

- устройство армированной цементно-песчаной стяжки;

- устройство паро- и гидроизоляции;

- устройство примыканий к вертикальным конструкциям (стены, парапет);

- устройство теплоизоляционного слоя;

- укладка полиэтиленовой пленки;

- устройство распределительной железобетонной монолитной плиты;

- устройство двухслойного, эксплуатируемого покрытия из асфальтобетона.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: каток ручной Haemmerlin ( 32 см; вес Р=50 кг; заполняется песком или водой); ручная пропановая горелка ПГ; бензиновый резчик кровли "Сплитстоун" CR-149 предназначен для резки мягкой кровли, удаления мягких верхних слоев старой кровли (=85 кг, =9,0 л.с., =90 мм); кран крышевой поворотный "Пионер" КП-500 (=500 кг, =50 м, =2,5 м, =830 кг); промышленный пылесос А-230/КБ (m=50 кг, N=2,4 кВт); штукатурная машина Knauf RFT G4 (П от 6 до 55 л/мин дальность подачи =50 м, =30 м, =35 мм, =5,5 кВт, =30 бар, габаритные размеры 10507201550 мм, =260 кг, =150 л); бетономешалка Al-Ko TOP 1402 GT (=48 кг, =90 л); передвижная электростанция Honda ET12000 (U=380/220 В, N=11 кВт, m=150 кг); автомобильный бетоносмеситель CБ-159А (ёмкость смесительного барабана V=4,5 м); виброрейка электрическая ЭВ-270А (длина от 1,7 до 3,2 м, вес Р=32 кг); автомобили-самосвалы КамАЗ-55111 (Q=13,0 т); поливомоечная машина ПМ-3У (=6000 л); автогудронатор ДС-39Б (=4000 л, ширина розлива В=4,0 м); машина универсальная уборочная КО-812-1 (ширина очистки щеткой В=1,8 м); самоходный, дорожный гладковальцовый виброкаток ДУ-96 (вес Р=7,2 т, =1,5 м); самоходный, дорожный каток на пневмошинах ДУ-100 (=2,0 м, вес Р=16,0 т); самоходный, дорожный гладковальцевый, тандемный виброкаток ДУ-98 (вес Р=11,5 т, =1,7 м); асфальтоукладчик ДС-181 на пневмоколесном ходу (ширина укладываемой полосы от 3,0 до 7,5 м, производительность 250 т/час, толщина укладываемой полосы 300 мм, вместимость бункера 10,0 т, рабочая скорость 15,0 м/мин); передвижной компрессор фирмы Atlas Copco XAS 97 Dd (подача сжатого воздуха 5,3 м/час, =0,7 МПа, m=940 кг).

При ремонте основания резервуаров подбивают края песчаной подушки, заполняют пустоты под днищем в местах хлопунов и исправляют просевшие участки и отмостки.

Ремонт основания выполняют с подъемом резервуара. Для этого к стенке резервуара приваривают прерывистым швом ребра жесткости из швеллера или двутавра, подводят под них домкраты необходимой грузоподъемности и поднимают резервуар на высоту, превышающую величину осадки на 15-20 см. Затем подбивают просевшую часть основания изолирующим материалом до проектной отметки. Резервуар можно поднимать также домкратами, установив их в приямки под днищем резервуаров.

После опускания резервуара нивелируют окрайки днища.

Если под днищем выявлены пустоты или выпучины (рис. 1) размерами, превышающими допустимые, в днище вырезают отверстие диаметром 20-25 см, засыпают в пустоты изолирующую смесь и уплотняют ее. После этого на вырезанное отверстие устанавливают и приваривают накладку из листа толщиной 5 мм. Размеры накладки выбирают так, чтобы обеспечивался нахлест 30-40 мм.

Рис. 1. Методы ремонта пустот под днищем и выпучин в днище.

а — местная просадка основания; б — выпучина в днище; в — участок, отремонтированный методом установки наладки

Днища резервуаров подвержены коррозионному и механическому разрушению. Наиболее часто встречаются трещины в сварных швах и основном металле сегментов и окраек днища, вызванные концентрацией напряжений в нижнем узле резервуара. Для устранения таких трещин срезают уторный уголок (если он есть) длиной 250 мм в каждую сторону от трещины и выявляют границу трещины путем травления дефектного шва 10%-ным раствором азотной кислоты. Концы трещины засверливают сверлом диаметром 6-8 мм, после чего разделывают трещину под сварку.

В случае отсутствия технологической подкладки под шов устанавливают подкладку шириной 150-200 мм, толщиной 5-6 мм

Рис. 2. Трещины в сварных швах сегментов и их устранение.

1 — подкладка; 2 — место трещины; 3 — шов, прикрепляющий сегмент к корпусу; 4 — уторный уголок.

В случае отсутствия технологической подкладки под шов устанавливают подкладку шириной 150-200 мм, толщиной 5-6 мм и длиной, несколько превышающей длину трещины. Заварив трещину, приваривают корпус в месте вырезки уторного уголка и торцы последнего к сегменту (рис. 2).

Аналогично устраняют трещины, распространившиеся из сварного шва на основной металл, а также мелкие трещины в основном металле окраек длиной до 100 мм.

Для устранения трещин длиной 200-300 мм в сегменте окрайки срезают уторный уголок на длину 1500 мм и участок сегмента (окрайки) шириной 500 мм с трещиной по середине. На это место подгоняют вставку встык с зазором 3-4 мм, устанавливают подкладки и приваривают вставку к сегментам окрайки днища и к стенке (рис. 3).

Трещины в швах и основном металле полотнища днища наблюдаются редко. Они появляются в местах пересечения швов. Причина образования таких трещин - отклонение от нормальной технологии сварки днищ резервуаров при их строительстве.

Рис. 3. Замена участка сегмента с трещиной.

а — технологические подкладки.

Рис. 4. Устранение больших выпучин в днище.

Выпуклости высотой до 200 мм устраняют путем заполнения пространств под ними гидроизоляционным материалом, а высотой более 200 мм удаляют. Для этого все сварные швы на участке выпуклости распускают газорезкой. Сильно деформированные листы удаляют и на их место подгоняют новые внахлестку. Сварку осуществляют в последовательности, указанной на рис. 4.

Если требуется замена днища полностью, резервуар поднимают на высоту 150-200 мм и вырезают днище. На отремонтированном основании собирают, сваривают и испытывают новое днище, затем опускают на него резервуар и соединяют днище с корпусом.

В корпусах резервуаров наблюдаются трещины в сварных швах и основном металле. Часто встречаются трещины в местах пересечений швов, вдоль и поперек швов. Продольные трещины в сварных швах, а также поперечные, не распространившиеся на основной металл, устраняют путем засверливания их концов, разделки дефектного места под сварку (под углом 60-70°) и двухсторонней заварки дефектных мест электродами диаметром 3 мм.

Для устранения продольных трещин длиной более 150 мм, начинающихся с любого горизонтального шва, а также поперечных трещин, выходящих на основной металл, вырезают дефектный участок (с трещиной посередине) шириной 1000 мм на всю высоту листа, разделывают кромки листов пояса резервуара и подогнанной вставки (рис. 5). Затем распускают горизонтальные швы в обе стороны от вставки по 500 мм, подгоняют вставку в стык или внахлестку и приваривают. Порядок производства сварочных работ при удалении листов с трещиной показан на рис. 6. Трещины в основном листе корпуса устраняют аналогично.

Рис. 5. Удаление горизонтальных и вертикальных сварных швов с трещиной

(цифры показывают последовательность сварки, стрелки — направление сварки).

Рис. 6. Технология производства сварочных работ при удалении листов с трещиной в основном металле.

Обозначения те же, что на рис. 5

Чтобы удалить пересекающиеся трещины в сварных швах (рис. 7), вырезают отверстие диаметром 500 мм с центром в точке пересечения сварных швов и устанавливают изнутри заплату диаметром 1000 мм. Толщина заплаты равна толщине листов этого пояса. Сначала сварку производят снаружи, затем внутри резервуара обратноступенчатым методом, длина ступени 200-250 мм.

Сравнительно часто встречается трещина по основному металлу I пояса, начинающаяся от места приварки резервуарного оборудования (рис. 8). В таких случаях лист удаляют полностью; иногда вырезают участок шириной не менее 2000 мм на всю высоту пояса. Новый лист монтируют, как описано выше.

При наличии расслоений, раковин и крупных вмятин, удаляют весь лист при помощи газорезки. Сборка и подгонка новых листов на ремонтируемое место зависит от их толщины. При толщине менее 5 мм листы собирают внахлестку, а при толщине 6 мм и больше - в стык. Размер нахлестки в пределах 30-40 мм.

При сборке листов в стык зазор между стыкуемыми элементами должен быть не менее 2 мм и не более 4 мм. При зазорах более 4 мм сварку ведут на подкладке толщиной, равной толщине листа. Свариваемые листы должны иметь скос кромок под углом 30-35°. При сварке необходимо следить, чтобы расстояние между пересекающимися сварными швами в днище и кровле было не менее 200 мм, а в корпусе резервуара не менее 250 мм.

Рис. 7. Устранение трещин, образовавшихся в месте пересечения швов.

Рис. 8. Трещина, начинающаяся от места вварки резервуарного оборудования.

1 — лист первого пояса; 2 — лист второго пояса, 3 — воротниковый фланец лазового люка, 4 — днище.

При сварке внахлестку размер ступени возрастает до 300- 500 мм. При капитальном ремонте резервуаров проверяют отклонение корпуса от цилиндрической формы при помощи отвеса. Эти отклонения могут быть в виде выпуклостей и вмятин. Они появляются при строительстве и в процессе эксплуатации резервуара и в основном в средних и верхних поясах, которые имеют меньшую жесткость; если стрела прогиба вмятин или выпуклостей превышает допустимую величину, их исправляют.

Допустимые величины отклонений поверхности (стрела прогиба) от вертикальной образующей цилиндра, соединяющей нижний и верхний края дефектного места, зависят от размеров дефекта и не должны превышать: 15 мм при длине дефекта по вертикали 1500 мм, 30 мм- при длине дефекта 3000 мм и 45 мм-при длине дефекта до 45000 мм.

При наличии в корпусе горизонтальных гофр с размерами, превышающими приведенные в табл. 1, их исправляют.

Для исправления вмятины в ее центр приваривают прерывистым швом круглую накладку из листовой стали толщиной 5-6 мм и диаметром 120-150 мм. К накладке приваривают серьгу. Правку производят при помощи трактора (ручной лебедки), трос от которого прикрепляют к серьге.

После правки дефектное место тщательно осматривают. Если не обнаружено трещин, изнутри резервуара на дефектное место прерывистым швом приваривают элемент жесткости - уголок, завальцованный по радиусу окружности резервуара, длиной, превышающей размеры вмятины на 25 мм. Если в листе образовалась трещина, его следует заменить.

Читайте также: