Трепел в производстве кирпича

Обновлено: 24.04.2024

Легкими называют кирпич и керамические камни имеющие объемный вес менее 1600 кг/м3

По структуре легкие кирпич и камни разделяются на:

- изделия повышенной пористости,

- пустотелые

- комбинированные, например пористо - дырчатые.

В зависимости от сырья, из которого они изготовлены, легкие кирпич и камни бывают глиняные, трепельные и смешанные (глино-трепельные и глино-шлаковые).

Различают следующие виды легкого кирпича:

- строительный с объемным весом 1000—1600 кг/м3 и прочностью 50—150 кг/см2, достаточной для кладки несущих стен;

- теплоизоляционный (для стен) с объемным весом 700— 1000 кг/м3 и невысокой прочностью (35—50 кг/см2); он используется для заполнения каркасных стен;

- специальный теплоизоляционный, имеющий объемный вес 500—700 кг/м3 и низкую прочность (5—15 кг/см2). Такой кирпич применяется для изоляции котлов, труб и печей в условиях высоких температур (до 900°);

Теплоизоляционный кирпич, изготовленный из огнеупорной глины (легкий шамотный кирпич) применяется и при более высоких температурах (до 1300°).

Производство

Кирпич повышенной пористости изготовляется крупно- и мелкопористым.

Сравнительно крупные поры в кирпиче образуются, когда к глине примешивают древесные опилки, мелко нарезанный торф (или солому, шелуху от семячек и т. п.), а также часть угля, применяемого при обжиге кирпича. Эти добавки во время обжига выгорают, образуя газы и оставляя в кирпиче поры. Для производства кирпича выгодно использовать также шахтные глинистые отвалы, содержащие значительное количество угля.

Новый вид кирпича и пустотелых камней—глино-шлаковых — предложен Н. И. Бубновым, Д. А. Шапошниковым и В. Ф. Максимовым. В состав материала входит не менее 50% глины, до 40% топливного (котельного) шлака крупностью 5—6 мм и 10% древесных опилок. Опилки и остатки несгоревшего угля в шлаке выгорают, тем самым ускоряется сушка и обжиг кирпича, экономится топливо при обжиге; кирпич получается облегченным и менее теплопроводным, чем обычный; его прочность при сжатии 75—150 кг/см2.

Из трепела

При изготовлении кирпича из трепела или из смеси его с глиной получается мелкопористый кирпич.

Трепел состоит в основном из аморфного кремнезема SiО2 и представляет собой легкую осадочную породу пористого строения. Объемный вес трепела различных месторождений 500 — 1000 кг/м3, а глины (для сравнения) — 1600 кг/м3.

Трепел применяют как добавку к глине или в качестве основного сырья в тех случаях, когда необходимо получить кирпич с объемным весом менее 1200 кг/м3. Объемный же вес кирпича из глины с опилками 1200—1400 кг/м3.

С добавкой опилок

Производство кирпича с добавкой опилок состоит в общем из тех же процессов, что и производство обыкновенного кирпича. Различны лишь способы формовки.

Обычные ленточные прессы пригодны для формования кирпича средней пористости (с объемным весом около 1400 кг/м3). Масса, которая идет на изготовление более легкого кирпича, недостаточно пластична. Поэтому для ее формовки применяют прессы, в которых каждый кирпич формуется в отдельности.

Сушка сырца повышенной пористости протекает быстрее, чем сушка сырца обыкновенного кирпича.

Производство сплошного трепельного кирпича имеет некоторые особенности. Куски трепела дробят на вальцах, затем увлажняют и перемешивают в мешалке. После этого снова измельчают на бегунах или вальцах, и масса поступает на пресс.

Производство трепельного кирпича можно также вести по способу полусухого прессования. Обжигается он при 1000—1050°. Цвет трепельного кирпича—светло- или желто-красный.

Размеры этого кирпича такие же, как и обыкновенного глиняного. Некоторые заводы выпускают трепельный кирпич удвоенной высоты 250 X 120 X 140 мм (в данном случае учитывается возможность его перевязки с обыкновенным кирпичом; толщина шва равна примерно 10 мм). Применение такого кирпича выгодно, так как уменьшается количество швов в кладке стен.

Кирпич повышенной пористости

Кирпич повышенной пористости в тех случаях, когда он используется для кладки наружных стен зданий, должен быть морозостойким.

Методы испытания и приемки этого кирпича те же, что и обыкновенного. Добавляется лишь испытание на отсутствие размягчения при погружении кирпича в воду. Этот кирпич имеет низкую теплопроводность, которая уменьшается пропорционально его объемному весу.

Использование кирпича повышенной пористости дает возможность уменьшать толщину наружных стен. При этом сокращается трудоемкость кладки, снижаются транспортные расходы, вес стен и их стоимость.

Однако вследствие пониженной прочности пористого кирпича из него нельзя возводить высокие несущие стены. Можно возводить только невысокие стены, стены верхних этажей или делать заполнение каркасных зданий. Стены, выложенные из очень пористого кирпича, из-за большого водопоглощения и воздухопроницаемости необходимо штукатурить или облицовывать камнем, специальными плитами, облицовочным кирпичом и т. п

Получение легких прочных заполнителей для конструкционно-теплоизоляционных и конструкционных бетонов приобрело за последние годы в частности в связи с необеспеченностью тяжелым заполнителем ряда районов страны, где осуществляется массовое строительство. Перевозка гравия и щебня за сотни километров приводит к загрузке транспорта и значительному повышению стоимости бетой пых конструкций.

В поисках сырьевых ресурсов для производства прочных пористых заполнителей исследователи обратились к кремнистым породам, месторождения которых широко распространены на территории нашей страны. По данным ВНИИГеолнеруда имеется значительное число разведанных и утвержденных месторождений кремнистых пород, однако их запасы в основном утверждались как сырье для цементной, теплоизоляционной, нефтяной и некоторых других отраслей промышленности без учета возможности использования их как сырья для производства заполнителей бетона.

Природная пористость кремнистых пород обусловила первоначальные попытки использования их камневидных разновидностей как заполнители бетона в природном виде. Однако из-за нестабильности присутствующего в них опалового кремнезема, способного погло щать или выделять воду, изменяясь в объеме, бетоны на их основе оказались недостаточно атмосферо- и морозостой- oiMH, ПОЭТОМУ возникла необходимость термической обработки.

Большие работы в этом направлении проведены в Харьковском инженерно строительном институте, Краснодарском политехническом институте, ВНИИстроме им. П. П. Будникова, владимирском Облмежколхозстройобъединении, управлении Орелстрой. Исследования ВНИП- строма показали, что встречаются разновидности трепелов, способных вспучиваться, образуя гравий, аналогичный керамзиту, по с несколько более высокой прочностью. Установлено, что из пород после термической обработки могут быть получены гравий и щебень, пригодные для производства легкого конструкционного бетона.

Анализ проведенных исследований показал, что при обработке различных разновидностей кремнистых пород диатомитов, трепелов, опок требуются различные технологические схемы. Наиболее изучен вопрос использования трепелов как сырья для получения заполнителя типа керамзита или заполнителя в виде обожженных гравия и щебня. Действующие заводы используют трепелы Шадрниского (Курганская обл.), Хо- тынецкого (Орловская обл.) и Пекшинского (Владимирская обл.) месторождений. Получаемый вспученный заполнитель типа керамзита используется в теплоизоляционно-конструкционных бетонах (Шадринск), обожженный гравий (термолитовый) — в конструкционных легких бетонах (Орел), обожженный щебень (термолнтовый)—в конструкционно-теплоизоляционных бетонах (Владимир)

ВНИИстром им. П. П. Будникова и содружестве с институтом ВНИИГеолнеруд (Казань) и рядом организаций Госстроя СССР и Госстроя РСФСР провел детальные исследования проб ряда месторождений трепелов, разработал технологию заполнителей, нормативные документы, регламентирующие требования к сырью, методы его испытания и основы промышленного производства заполнителей.

Изучение химико-минералогического состава и структуры кремнистых опаловых пород показало, что их можно рассматривать как силикатную систему, и которой преобладает Si02 в виде опала с примесью различных окислов: А1203, Fc2Os, СаО и др. При обжиге кремнистых пород в зависимости от вида и количества содержащихся примесей происходит жидкостное либо твердо-жидкостное спекание. Жидкая фаза вызывает огневую усадку, способствует ослаблению жесткости структуры породы и повышению стойкости материала к разрушению, вызываемому объемными изменениями при полиморфных превращениях Si02 в процессе обжига.

Анализ результатов лабораторных исследований позволил условно разделить изученные трепелы на три группы: глинистые, глобулярные и карбонатные. Глинистые трепелы: хотьковский (Московская обл.), котовскнй (Курская обл.), пекшинский (Владимирская обл.), хотынецкнй (Орловская обл.), шадринский (Курганская обл..) характеризуются значительным содержанием глинистого вещества. Они содержат глинозема от 7,43 до 16,85%, окислов железа от 2,01 до 6,11%, органических примесей от 0,5 до 3,02%- Число пластичности находится в пределах 5,4—29,3, содержание частиц размером менее 0,001 мм составляет от 5,2 до 42,28%.

Глобулярные трепелы дабужский (Смоленская обл.), сеиатовский (Молдавская ССР), трепелы месторождений Мокрая Балка (Донецкая обл.) и Водяное (Ворошиловградская обл.) являются наиболее чистыми, почти не содержащими примесей. Количество кремнезема в них составляет от 85,08 до 89,88%, глинозема от 3,25 до 8,05%, окислов железа от 0,84 до 1,68%, органических примесей от 0,11 до 0,34%. Породы, как правило, непластичиые, кремнеземистое вещество представлено в виде глобул опала.

Карбонатные трепелы: кутейнпковский (Донецкая обл.), рава-русский (Львовская обл.) характеризуются значительным, до 25%, содержанием карбонатных материалов. Количество кремнезема составляет от 43,32 до 52,86%, глинозема от 3,97 до 5,6%, органических примесей от 0,21 до 0,34%. Породы, как правило, непластичиые, огнеупорность их наименьшая: она составляет 1300—1350°С, в то время как огнеупорность глобулярных и глинистых трепелов находится в пределах 1400—1580СС.

Во всех разновидностях трепелов наряду с аморфным кремнеземом—опалом, присутствуют кристаллические его разновидности: кристобалит, кварц, редко трндимит, а также органогенные остатки. Сравнение показателей физико-механических свойств образцов пористых заполнителей, полученных в лабораторных условиях из трепельных пород, показало, что прочность их составляет 16—20 МПа, наибольшая величина объемной плотности у глинистого трепела—1,38 г/см3, максимальное водопоглощение у образцов, изготовленных сухим способом из глобулярных и карбонатных трепелов, — 37—55%. объемная огневая усадка имеет наибольшую величину в образцах из глобулярных трепелов —22%.

Рентгенографический анализ образцов показал, что в процессе обжига происходит раскристаллизация аморфного кремнезема, сопровождающаяся энантиотропными превращениями модификаций кварца и кристобалита в а-модификации. Основными кристаллическими новообразованиями в обожженных образцах из глинистых и глобулярных трепелов являются -кварц, а-кристобалит, тридимит. Кроме того, в глинистых трепелах отмечены новообразования муллита и шпинели.

В обожженных образцах из карбонатного трепела основными кристаллическими фазами являются а-кварц и волластонит, переходящий при температуре обжига 1250°С в псевдоволластоиит. Образцы из карбонатного трепела отличаются также содержанием значительного количества стеклофазы.

Анализ дилатометрических характеристик образцов в процессе обжига, полученных на горизонтальном кварцевом дилатометре, подтвердил данные рентгенофазового анализа о полиморфных превращениях р-моднфикаций кристобалита и кварца в -модификации

В зависимости от макроструктуры трепелов (камневидной. рыхлой) образцы подготовлялись сухим способом или пластическим формованием. Некоторые рыхлые трепелы обладали неудовлетворительными формовочными свойствами. Для улучшения прочностных показателей заполнителя, подготовляемого пластическим способом, опробованы различные добавки, которые должны были улучшить формусмость и благоприятствовать жидкостному спеканию при обжиге за счет увеличения содержания плавней Fe2Oa и FeO, CaO, K20+Na2,0 и др. Такими добавками служили легкоплавкие глины и промышленные отходы: шлам глиноземного производства, нефелиновый шлам, шлаки, а также ипритные огарки и мел. Введение в трепел добавок способствует повышению прочностных показателей заполнителя.

В связи с намечающимся использованием Главмособлстройматериалами трепелов Хотьковского месторождения для производства заполнителей легких конструкционных бетонов проведены опытно-промышленные испытания двух проб хотьковского трепела, отобранных геологами в интервале 6—13 и 13—20 м. Подготовку массы и обжиг сырца осуществляли на Опытном заводе ВННИстрома по следующей технологической схеме:

Испытания 20 опытных партий показали, что при использовании хотьковскою трепела в чистом виде получен заполнитель насыпной плотностью 820—970 кг/м3, с пределом прочности при сдавливании 5.4-9,03 МПа, водопоглощеипем 12.7 19.5%. коэффициентом размягчения 0.9- I, морозостойкостью свыше 100 циклон.

Величина коэффициента размягчения заполнителя и результаты испытания его на морозостойкость показывают, что заполнитель атмосфсроустойчив, он не разрушается при храпении. Результаты обжига опытно-промышленной партии хотьковского трепела с добавками позволили установить, что наиболее эффективной и доступной добавкой, улучшающей формовочные свойства массы и обеспечивающей хорошее спекание шихты, а также повышение прочности заполнителя, является легкоплавкая глина типа глинистых пород Ельдигинского месторождения. Оптимальная температура обжига принята 1180—1200°С.

На основе заполнителя с пределом прочности 5—7 МПа, полученного из хотьковских трепелов, в НИИЖБе изготовлены легкие конструкционные бетоны марок 300—500, удовлетворяющие по физико-техническнм показателям требованиям СНиП, гл. II-21-75. Технология гравия принята ведомственной комиссией Главмособлстройматериалов. В таблице приведены показатели спойств заполнителя. В результате проведенных испытаний принято решение об организации в системе Главмособлстройматериалов производства термолитового гравии на основе трепелов Хотьковского месторождения по технологической схеме, разработанной ВНИИстромом им. П. П Будникова.

Для обжига сырца рекомендовано использовать разработанные Волгоцеммашем двухбарабанные печи производительностью 200 тыс. м3 керамзита в год. В настоящее время указанные печи являются самыми мощными тепловыми агрегатами, использование которых- позволит обеспечить эффективность производства термолитового гравия с малым удельным расходом тепла, регулируемым режимом обжига, максимальным съемом продукции с 1 м3 печного объема.

Экономический эффект от организации производства, термолитового гравия для легких конструкционных бетонов марок 300—500 на основе трепелов Хотьковского месторождения в объеме 400 тыс. м3 составит более 1000 тыс. р. и год. Экономия получается как в сфере производства заполнителя за счет замены гранитного щебня из Карелии трепельиым гравием, так и п сфере применения за счет облегчения веса конструкций примерно на 500 кг на 1 м3 бетона.

Стоимость 1 м3 термолитового гравия с учетом его изготовления и транспортирования на заводы-потребители в Москве инжс на 15—20% по сравнению со стоимостью привозного гранитного щебня. Для некоторых районов РСФСР, например Мордовской АССР, Горьковской области. Саратовской области, эта стоимость будет ниже на 30—40%.

Результаты проведенных исследований позволили разработать и утвердить первый нормативный документ на трепельные породы как сырье для производства искусственных пористых заполнителей, а также составить Руководство по технологии производства искусственных пористых заполнителей из трепельных пород.

Разработка и утверждение указанных документов позволяют организовать систематическую разведку и испытании трепельных пород, расширить сырьевую базу производства искусственных пористых заполнителей.

В нашей стране всего несколько предприятии изготовляют из диатомитов и трепелов около 200 млн. шт. строительного кирпича в год при общем его выпуске на базе глинистого сырья 36 млрд. шт. Кирпич из кремнистых пород не удовлетворяет современным требованиям строительства, так как ГОСТ 648— 41 Кирпич строительный легковесный» допускает прочность при сжатии 35— 100, при изгибе 10—16 кгс/см , большие отклонения размеров (±4 мм по толщине и ±8 мм по-длине), морозостойкость 10 циклов.

Его производят на базе нескольких месторождении диатомитов и трепел он. Показатели кирпича, получаемого пластическим формованием на действующих предприятиях. приведены в табл. 1. Из данных табл. 1 видно, что заводы, изготовляющие полнотелый кирпич (одинарный и модульный), получают неморозостойкую продукцию ограниченной прочности (50—100 кгс/см2), в то время как керамические предприятия выпускают дырчатый (пустотелый) кирпич лучшего качества (прочностью 75—125 кгс/см2 и морозостойкостью 10—15 циклон).

Для упрощения технологии, ликвидации передела сушки полуфабриката ВНИИСТРОМ в содружестве с предприятиями провел исследования по получению кирпича методом полусухого прессования.

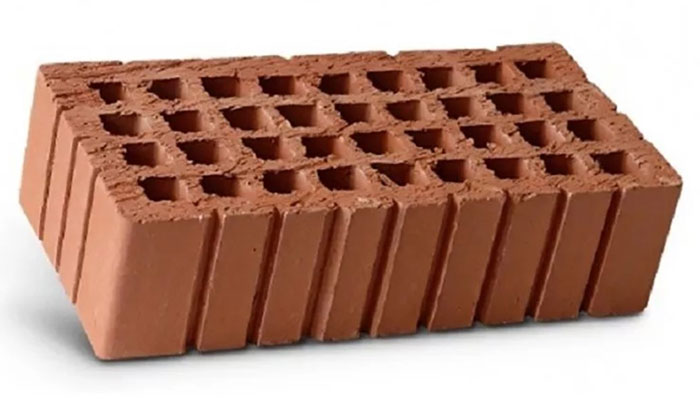

Установлено, что при частичном обезвоживании диатомитов и трепелов до влажности 13—17%. при которой па ленточных прессах порошкообразная масса ие поддается формованию, метод полусухого прессования позволяет получать сырец с различной пустотностью и высокой прочностью (рис. 1). В табл. 2 приведены технологические параметры полусухого прессования, обеспечивающие получение бездефектного и прочного сырца из диатомитов.

Сырец полусухого прессования без предварительной сушки можно обжигать в кольцевых или тоннельных печах при температуре 1100—1200°С. При этом достигается требуемая степень аморфизации глинистых минералов и кремний-транспортирующего и другого оборудования, возможности более простой и полной механизации и автоматизации производства, в значительном сокращении производственных площадей и т. д.

Специфические особенности изготовления строительного кирпича из диатомитов й трепелов полусухим прессованием в сравнении с производством кирпича из глин по такому же способу заключаются в следующем.

Одновременно происходит рекристаллизация кремнистого вещества в кристобалит и регенерация зерен полевого шпата и кварца, обеспечивающие повышение морозостойкости изделий.

Результаты обжига (при 1000— 1150°С) кирпича полусухого прессования из диатомитов (табл. 3) показывают, что можно получать морозостойкий (до 150 циклов) эффективный кирпич прочностью при сжатии 200—250, а при изгибе 23—60 кгс/см2.

По внешнему виду (рис. 2) кирпич полусухого прессования в отличие от сформованного пластическим способом обладает правильной геометрической формой, четкими гранями, не имеет посечек и трещин, характерных для кирпича полусухого и пластического прссования из рядовых суглинков. Эти особенности изделий из кремнистых опаловых пород позволят использовать их в качестве лицевого конструктивного стенового материала с естественной окраской, ангобированного или глазурованного.

Технологическая схема полусухого прессования кирпича из диатомитов и трепелов показана на рис. 3. Преимущества се по сравнению с технологией пластического формования заключаются в меньшем количестве обрабатывающего, опаловые породы равномернее п интенсивнее отдают влагу без образования твердой корки на поверхности материала, они рыхлее, допускают использование высушиваемого продукта повышенной влажности (14—17%)- После просева на сите с ячейками 4—б мм в получаемом порошке отсутствуют пылевидные фракции.

При отсутствии высококачественного глиняного сырья в районах залегания кремнистых опаловых пород следует ориентироваться на эту сырьевую базу. Внедрение технологии полусухого прессования кирпича из диатомитов и трепелов на реконструируемых и вновь строящихся предприятиях позволит улучшить его качество, уменьшить трудоемкость изготовления, сократить капитальные затраты и повысить рентабельность за счет снижения себестоимости продукции.

Прошли тысячелетия с тех пор, как люди стали использовать кирпич. Наверное, потому, что повсеместно было распространено основное его сырье – глина.

Достаточно много известно о ней и о ее высоких потребительских свойствах: прочности, стойкости к воде, огню, атмосфере и прочим. Происходящий бурный рост строительной индустрии, достижения в науке не затмили значения кирпичного производства.

Когда-то, очень давно, человек изготавливал самостоятельно необходимое количество кирпича в печах-времянках. Затем потребителей становилось все больше, и появилось централизованное заводское производство кирпичей.

Сырье для изготовления кирпича

Именно в зависимости от сырья и происходит подразделение на следующие разновидности:

1) Глиняные обыкновенные («красные»), которые получают из глины с добавками или без добавок.

Глина для производства кирпича

Основными этапами производства глиняного кирпича строительного по такому способу, как «мокрый» или «пластический» можно определить такие:

- Разработка в карьере глины, используя экскаватор, и дальнейшая транспортировка добытой глины на кирпичный завод;

- Предварительное разрыхление и перемешивание ее механизировано. Бегуны и вальцы окажут нужное действие, при этом добавляют воду, нагреваемую паром с добавлением отощающих примесей;

- Формование кирпича-сырца. Ленточный пресс плавно переходит в мундштук, из которого глиняная масса с немаленькой влажностью (если брать в процентах, то более подходящая: 17–35 процентов) выходит в виде «колбасы» или «ленты». Автоматический резательный аппарат разделяет ее на равные части;

- Сушка сырца в сушилках для обжига при температуре 900–950 градусов Цельсия в печах непрерывного действия.

Обжиговый процесс имеет условное разделение на следующие периоды:

- Прогревание;

- Сам обжиг;

- Охлаждение.

Обжиг и охлаждение кирпича. Процесс.

Когда прогревается сырец, то из него удаляется влага (гидратная и гигроскопическая), выгорают органические добавки, разлагаются карбонаты. Обжиг способствует расплавлению части глины (плавкой), которая охватывает неплавкие глиняные части, таким образом спекается вся масса.

Охлаждение сопровождается образованием готового прочного изделия.

Для этого используются печи непрерывного действия: кольцевые и туннельные. Туннельная печь более совершенна, в ней как раз все чаще и происходит обжиг кирпича.

Помимо «мокрого» способа изготовления применяют еще «полусухое» прессование, во время которого прессуется сырец из глиняной смеси, имеющей влажность от 8 до 10 процентов на спецпрессах в стальных формах. Давление должно быть 120–150 кг на квадратный см. При этом способе сушки время сокращается, зато температура повышается до 1 000°С. Этот способ отличается точностью размеров и правильностью форм.

Если кирпич изготовлен по «пластическому» способу, то его объемный вес 1 700 кг/м 3 – в среднем, по полусухому способу – 1 900 кг/м 3 – также в среднем.

Когда проходит испытание кирпич строительный (в насыщенном водой состоянии) на морозостойкость, то он должен выдержать пятнадцатикратное замораживание при температуре – 15 градусов ниже нуля и даже еще ниже. После этого оттаивание изделия должно происходить без разрушительных признаков.

Такой кирпич широко применяют в строительстве, для кладки стен, труб и печей, а еще используют для кладки крупных блоков, впоследствии из них монтируют стены зданий. Нашел свое применение и кирпичный щебень, который используют для бетона низших марок в качестве заполнителя.

2) легкие глиняные (по-другому, трепельные или глино-трепельные кирпичи строительные). Они имеют объемный вес меньше 1 400 кг/м 3 . Для возведения несущих стен лучше применить легкий с 1 000–1 400 кг/м 3 (объемным весом) с предельной прочностью при сжатии 50–100 кг/см 2 . Легкий с объемным весом 700–1 000 кг/м 3 и пределом прочности при сжатии 35–50 кг/см 2 используют для возведения обычных стен как теплоизоляционный материал, а также служит для заполнения стен в каркасных зданиях. Кирпич красный с объемным весом 500–700 кг/м 3 и низким пределом прочности (6–15 кг/см 2 ) нашел свое применение для теплоизоляции котлов, печей и труб.

ИНтересное видео по обжигу и производству кирпича

Легкие, в свою очередь, бывают крупнопористыми, мелкопористыми и пустотелыми. Крупнопористые, имеющие объемный вес 1 200–1400 кг/м 3 , получаются, если добавляют к глине древесные опилки или мелко нарезанный торф, которые выгорают при обжиге, при этом образуя поры в кирпиче. Мелкопористые кирпичи, имеющие объемный вес менее 1 200 кг/м 3 , изготавливают из трепела или из смеси его с глиной. (как строительным миксером развести сухую смесь читайте тут)

3) силикатный (известково-песчаный) кирпич формуется из смеси кварцевого песка с гашеной известью посредством прессования под сильным давлением (до 200 атмосфер) с последующим отвердеванием уже под действием пара (при 175 градусах и давлении 8 атмосфер) в автоклавах. Силикатный кирпич серого цвета, объемный вес 1 700–1 900 кг/м 3 . Водопоглощаемость силикатного должна быть не больше 16 процентов веса сухого строительного кирпича. Он достаточно широко распространен: его используют для несущих стен и столбов в промышленных и гражданских сооружениях-зданиях. Для кладки печей и труб нельзя применять, так как прочность его снижается при температуре больше 500 градусов Цельсия. Также не применяется для фундаментов и цоколей из-за невысокой водостойкости. Силикатный кирпич дешевле красного, поэтому он используется для кладки стен зданий.

Часто климатические условия местности, где планируется проводить постройку здания, диктуют использование специальных материалов. Основными требованиями здесь будет сочетание высокой теплопроводности и низкой морозостойкости. Им вполне отвечает пористый трепельный кирпич.

Общие сведения о продукте

Под таким материалом понимается слабо сцементированная или даже рыхлая порода. В ней содержится малое количество остатков органики и есть небольшие примеси полевого шпата, кварца и глинистых минералов. Характеристики трепельного кирпича позволяют применять его для теплоизоляции стен. Им же можно заполнить и каркас здания.

По своим физическим размерам такое изделие не будет существенно отличаться от обычного. Некоторые производители могут выпускать блоки удвоенной высоты 25*12*14 см, что делается с учетом возможности перевязки его с обыкновенным кирпичом. Применять подобный вид выгодно — это уменьшит количество швов в стеновой кладке.

Что такое баварская кладка, выбираем инструмент, способ и орнамент — тут.

Единственный минус подобного продукта — его высокое водопоглощение. Во многих случаях оно может достигать даже 36 %. Именно поэтому актуальным остается вопрос защиты такого продукта от воздействия атмосферных осадков или же капиллярного подсоса воды. Такое «поведение» указывает на то, что для наружных стен его можно использовать только вместе с защитно-декоративным покрытием (им могут быть лицевой кирпич или раствор штукатурки).

Производство трепельного кирпича

производство трепельного кирпича

Обычный объемный вес изделия на выходе получается в диапазоне от 1200 до 1400 кг/м3. В первом случае масса получается очень пластичной и приходится использовать прессы, которые будут отдельно формировать каждое изделие. Второй вес даст нам изделие со средней пористостью (для его изготовления задействуют ленточное оборудование).

Само изготовление будет иметь особенности. Происходит оно по следующему алгоритму:

- Кусочки дробят на специальных вальцах.

- Они увлажняются и перемешиваются в специальной мешалке.

- Происходит повторное измельчение.

- Вся масса идет на пресс.

Существует еще один способ получения такого продукта — в этом случае применяют полусухое прессование. В дальнейшем материал будет обжигаться при температуре не менее тысячи градусе. При этом цвет может получиться от совсем светлого до красно-желтого.

Самый последний этап — это сушка полученных блоков . Происходит она гораздо быстрее обычного — для такого материала достаточно провести всего сутки в специальной сушилке, где температура будет достигать 140 градусов Цельсия.

Сферы применения

применение трепельного кирпича

Исходя из того, какие имеет трепельный кирпич характеристики, обусловлено и его применение для определенных задач. В основном это следующие области:

- тепловая изоляция подземных сетей;

- микронаполнитель для строительных смесей;

- уменьшение теплопотерь стен;

- защита теплопроводов;

- строительство промышленных печей.

Очень интересен в этом плане именно последний пункт. Здесь технология возведения объекта подразумевает соблюдения некоторых важных правил:

- Для таких работ актуален коэффициент теплопроводности материала. По этим причинам нельзя использовать продукт камышловского, ирбитского и дабужского производства, так как показатель будет составлять всего 0 18 – 0 2 ккал / мч град.

- Материал будет использоваться при кладке наружных стен и сводов больших пролетов. Для этих отделов, дымовых труб и наружной расшивки швов в лицевых поверхностях проводят замораживание. В остальных случаях применяются растворы из песка и глины.

- Футеровка будет выполняться при температуре более 900 градусов с использованием раствора огнеупорной глины.

- Потолочные своды таких печей выкладывают красным или трепельным кирпичом при помощи известкового-цементного раствора.

- Для наружных обмуровочных стен используют трепельный кирпич марки не ниже 100 (первый сорт). Используемый раствор должен быть сделан из красной глины или быть цементно-известковым. Обычно это момент указывается в проекте.

Придание гидрофобности

Актуальным моментом работы с таким материалом будет придание ему гидрофобных свойств. Усилить устойчивость кирпича к воде могут следующие способы:

обработка его МСП (водным раствором натрия);

обработка раствором ЭКО в керосине.

Первая мера отлично сохранит поверхность от разрушения и даже снизит загрязняемость. Второй метод менее эффективен — показатель водопоглощения станет меньше всего в пять раз. И также следует учитывать дороговизну и токсичность ЭКО, особенно, когда в качестве растворителя выступает вода.

Читайте также: