Термообработке поликарбонат легкий гибкий прост в монтаже но имеет высокую

Обновлено: 24.04.2024

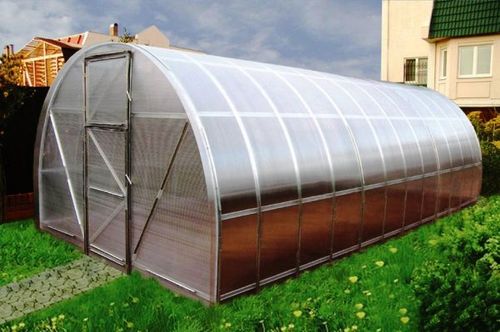

О поликарбонате, как о материале с уникальными свойствами, стало известно с 70-х годов ХХ века, и на сегодняшний день он занял высокие позиции среди светопрозрачных пластиков. Он обладает высокими оптическими и механическими свойствами, что и обусловило его широкое применение в строительстве, в частности, как материал для покрытия теплиц. Делая выбор в пользу поликарбоната, следует знать о его характеристиках, особенностях и разновидностях.

Среди светопрозрачных промышленных полимеров поликарбонат является самым прочным. Этот материал легок, долговечен, способен изгибаться до определенного радиуса, обладает высокой ударной прочностью, низкой теплопроводностью, высокой химической устойчивостью и устойчивостью к воздействиям атмосферы, в том числе, ультрафиолету (при наличии защитного слоя). Рабочие температуры поликарбоната находятся в диапазоне от -50 до +120°С.

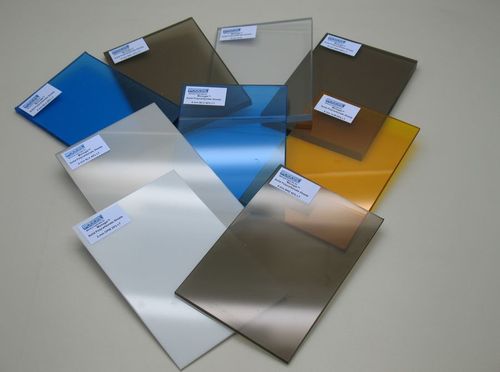

По форме выпуска различают монолитный, сотовый и замковый поликарбонат.

Монолитный листовый поликарбонат представляет собой единую пластину, похожую на стекло. Этот материал обладает высокими оптическими и прочностными характеристиками, однако, в сравнении с сотовым поликарбонатом, он хуже удерживает тепло, поэтому для теплиц и парников целесообразнее использовать именно сотовый материал.

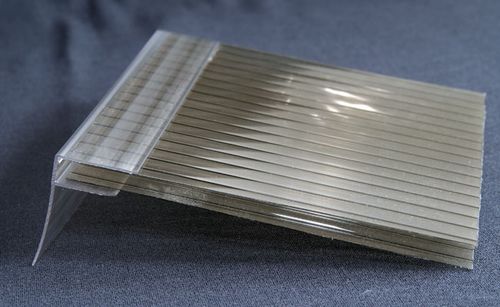

Сотовый поликарбонат называют еще ячеистым поликарбонатом, поскольку он представляет собой систему продольных ячеек. Ячейки по форме могут быть шестигранные, прямоугольные, треугольные и крестообразные, что отражается на физико-механических характеристиках материала.

Толщина панелей варьируется от 3 до 32 мм, определяющаяся количеством слоев. В зависимости от характеристик панелей меняются прочностные, шумоизоляционные и теплоизоляционные свойства, а также меняется цена материала. У более толстого поликарбоната тепло- и шумоизоляция выше, но ниже светопропускание и способность к изгибу. Оптимальная толщина поликарбоната считается 4–8 мм.

Также важно отметить, что поликарбонат для теплиц должен иметь качественный УФ-защитный слой.

Замковый поликарбонат — разновидность ячеистого поликарбоната, панели которого имеют замковое крепление. Этот материал позволяет создавать более энерго- и теплосберегающие конструкции, герметичный монтаж становится проще, а сама конструкция отличается большей прочностью и надежностью. Недостатком является сложность изготовления конструкций с купольными и иными нестандартными формами.

При выборе поликарбоната для теплицы необходимо выбирать качественный материал, обращая внимание на внешний вид, маркировку производителя и сертификат на продукцию. На рынке присутствуют недобросовестные производители, выпускающие некачественный материал с более низкими светопропускающими, прочностными характеристиками, плохой устойчивостью к агрессивным средам и ультрафиолету.

Высококачественный материал имеет химическую чистоту на уровне 80%, низкокачественный пластик содержит 50–70% поликарбоната, а остальное приходится на примеси, ухудшающие свойства материала.

При выборе материала для теплицы следует делать выбор в пользу прозрачных белых панелей, так как их светопропускание выше, чем у цветных панелей, а также они более устойчивы к промерзанию.

Учитывая все вышеописанные характеристики поликарбоната, а также эстетическую составляющую конструкций из данного материала, можно сделать вывод, что поликарбонат — прекрасный материал для теплиц и парников. А при выборе поликарбоната необходимо обращать внимание только на качественные материалы, учитывать условия эксплуатации теплицы и ценовую составляющую.

Удачных вам посадок и богатого урожая!

Добавляйте статью в закладки и подписывайтесь на канал , чтоб не потерять эту и не пропустить новые статьи ☝

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

- Мебель – прозрачный пластик вместо стекла не только снижает стоимость суперсовременной мебели в стиле техно, но и придает ей крайне необычные контуры. Стулья и столы, кресла и полки округлой изогнутой формы, оригинальных очертаний с легкостью превращают обычный интерьер в уникальный.

- Посуда – та самая, небьющаяся прозрачная утварь, которая и выглядит привлекательно, и не деформируется: прочность полимера в 250 раз превышает прочность стекла.

- Внутренние и внешние конструкции – перегородки, шумозащитные экраны, двери, входные группы, облицовка фасада – прозрачный гнущийся материал незаменим.

- Малые архитектурные объекты – теплицы, парники и, конечно, беседки. Именно последние чаще всего изготавливаются своими руками. На фото – круглая беседка.

- Светопропускные конструкции – остекление стадионов, цирков, крупных зданий, каркасные навесы, ангары, световые фонари и так далее. На сегодня абсолютное большинство арочных конструкций обшивается поликарбонатом, так как придать ему нужный изгиб значительно проще.

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

- Для полимера оптимальной температурой нагрева считается 150–190 С. Чтобы провести формовку дома, потребуется обустройство печи с нижним и верхним нагревательными ТЭНами.

- Листы предварительно просушиваются – помещаются в печь при температуре 115 С.

- Сушка продолжается около 2,5 часов. Материал сличается готовым, если после высушивания и нагревания образца до 200 С на нем не появляются пузыри.

- Для формования поликарбонат прогревается до 180–220 С, а затем укладывается на матрицы – шаблон формы.

- Листы нагреваются с обеих сторон.

В зависимости от особенности последней стадии формовки различают три вида.

- Вакуумное – листы, закрепленные на раме, прогреваются, затем укладываются в форму, откуда удаляется воздух. Вакуумная формовка редко используется в домашних условиях, так как требует дополнительного оборудования, и предназначена для получения тонкого сложного рельефа – посуда, маски, игрушки.

- Формовка давлением – в этом случае процесс просушивания можно игнорировать, а сразу нагревать материал до 200 С. Затем лист помещается в форму и под собственным весом принимает требуемый вид. Таким образом изготавливают простые сферические элементы своими руками.

- Механическое усилие – материал придавливается отрицательной частью матрицы.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Технология проста: требуемый участок прогревают строительным феном и сгибают под нужным углом. Возможная величина угла указывается в паспорте изделия, так как для материалов с разной толщиной она отличается. На фото – рабочий момент.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

- Сгибать без прогрева нужно медленно, желательно использовать шаблон. Деформировать материал довольно просто, но в отличие от других вариантов, на монолитном поликарбонате начало деформации визуально не определяется, а проявляется при дальнейшей эксплуатации.

- Максимальный угол при этом рассчитывается исходя из толщины листа: величина умножается на 150.

- Однако если при термической формовке материал застывает, принимая форму, то при холодной остаточное напряжение заставляет лист пытаться вернуть прежнее положение. Чтобы материал держал требуемый угол, сгибать нужно на величину большую на 25%.

На видео формовка изделия рассматривается более подробно.

Одним из популярнейших материалов сегодня является поликарбонат. При строительстве он используется для обшивки и утепления различных конструкций. Как работать с поликарбонатом: общие рекомендации можно узнать из нашего материала.

Работа с поликарбонатом

Своей популярностью поликарбонат обязан многими своими достоинствами. К ним можно отнести сравнительно малый вес, высокую прочность, пониженную горючесть, отсутствие выделения вредных испарений, отличные теплоизоляцию и теплопроводность, прекрасную светопроницаемость, стойкость на сгибы и разрыв, а также он отлично изолирует от шума.

Советы по укладке

- Производить укладку поликарбоната можно как на ровные, так и на криволинейные поверхности. В обоих случаях процесс укладки и условия, которых стоит придерживаться, практически идентичны. Важно помнить, что несмотря на то, что поликарбонат является достаточно пластичным материалом, гибкость листа все же имеет свой предел, поэтому стоит быть очень осторожными, чтобы не получить трещину;

- При укладке поликарбоната эконом-класса, неважно какая сторона будет находиться снаружи, а какая внутри конструкции, так как ингредиенты, отвечающие за защиту от ультрафиолетовых лучей, равномерно расположены по всей толщине материала. В более дорогих вариантах поликарбоната на одной из сторон находится цветная или с нанесенными надписями пленка. Именно эта сторона и должна находиться снаружи и быть направлена к солнцу. Саму пленку после монтажа следует удалить;

- Чаще всего поликарбонат укладывается на деревянное или металлическое строение. Причем стоит учитывать, что между толщиной листа и между обрешеточными прутьями должна соблюдаться определенная пропорция. К примеру, если вы будете работать с листом, толщина которого 4 мм, то между ним и обрешеточными прутами должно соблюдаться обязательное расстояние не более 40 см, при толщине листа 6 мм, оно составляет 60 см. Если не придерживаться этих правил, то конструкция может сильно пострадать.

Крепление

Надежным вариантом крепежа станет крепеж на саморезы. Для проведения крепежа необходимо просверлить отверстия в местах будущих соединений. Их нужно делать такими, чтобы они были немного шире ножки самореза, но не более его шляпки. При использовании силиконового герметика, поначалу следует капнуть несколько капелек в просверленное отверстие, а затем закрутить саморез, как показано на фото. При использовании термошайбы в отверстие поначалу своими руками вставляется шайба уплотнительная, а затем — пластиковая, в которую и вкручивается саморез, как показано на видео.

Чтобы поликарбонат был прикреплен равномерно, в идеале применять квадратно-гнездовой метод крепления. При этом способе соблюдается одинаковое во все четыре стороны расстояние. На краю листа делать расстояние меньше недопустимо, так как в этом месте наблюдается наибольшая нагрузка.

Главное, не передавить во время крепежа. Стоит остановить закручивание, как только шляпка практически коснется поверхности листа. Завершает крепеж присоединение шляпок саморезов, которые помогут не допустить попадания в щели влаги.

При укладке стоит учитывать, что ему свойственно изменение размера при колебаниях температуры. Именно поэтому стоит избегать укладки впритык, а укладывать листы, предусматривая между ними отступ. Закрепив лист своими руками, на его срез необходимо прикрепить профиль стыковки, служащий для монтажа последующих листов. Листы, находящиеся с краю, защищаются торцевыми профилями. Также используется специальный скотч, с помощью которого происходит проклейка всех стыков, как показано на фото.

Поликарбонат относительно неприхотливый материал, но, несмотря на это, за ним необходимо правильно ухаживать:

- Нельзя разводить огонь вблизи поликарбонатовых конструкций, чтобы не допустить плавления материала;

- Нельзя при очистке снега работать инструментами для работы в саду;

- Не стоит применять для отмывания листов ароматические и абразивные моющие средства, как показано на фото;

- Если вы хотите очистить сооружение своими руками из поликарбоната от пыли, то лучшей порой для этого будет весна. Для этого понадобится подогретая вода и резиновые валики или мягкие тряпки. Намочите поверхность водой, а затем протрите все мыльным раствором. В конце обязательно ополосните конструкцию водой и вытрите тряпкой досуха.

Подведем итоги

Как и при работе с любым материалом, при работе с поликарбонатом следует придерживаться определенных правил. Следуя нашим подсказкам, вы сможете самостоятельно работать с этим материалом и возводить необходимее конструкции.

Не зря поликарбонат называют уникальным материалом: кроме многих других, важных для разных сфер применения свойств он подвержен и процессам термического формирования. Что это значит и зачем нужно? В настоящее время достаточно часто встречаются поликарбонатные изделия, прошедшие процесс формовки. Это функциональные и дизайнерские покрытия для разных видов техники, ударопрочные и водонепроницаемые корпусы к радиотехническим и мобильным устройствам, благодаря которым они могут функционировать в любых климатических условиях, и очень много других изделий. При их изготовлении формовка монолитного поликарбоната производится несколькими способами.

Термоформование

До процесса полотно предварительно сушится. Время просушивания зависит от толщины полотен и количества влаги, которую они впитали. Это выясняется следующим способом:

- из партии выбирается полотно, с которого вырезаются несколько образцов материала;

- взятые образцы помещаются в печь, нагретую до +115 °С;

- спустя определенные промежутки времени, обычно это около 2,5 часов, один из образцов вынимается из печи и подвергается прогреванию при температуре, которая соответствует температуре формовочного процесса. Если спустя 10-15 минут появились пузыри, сушка образцов продолжается, если нет — полотна готовы к следующей обработке;

- после этого, как и требуется для термоформования поликарбоната, определяется время просушивания и сушится вся партия.

Листы поликарбоната могут подвергаться нескольким способам термической обработки: полотна нагреваются, а затем на матрицах им придается форма. Для этого может использоваться вакуум, воздушное давление или механические усилия. Температура для термической обработки — от 180 до 200-210°С.

Поликарбонатные полотна нагреваются с обеих сторон, после чего на отрицательной или положительной матрице приобретают нужную форму.

Вакуумоформирование

Это наиболее распространенный и самый простой процесс формирования полимерного пластика. В процессе формования листы зажимаются в раме, затем их нагревают и когда они становятся эластичными — помещаются в форму в виде углубления. Воздух при вакуумной формовке поликарбоната удаляется под воздействием массы полотна или с помощью вакуума. Изделия извлекаются из формы после охлаждения и процесс — завершен.

Формование давлением

В этом варианте изготовления изделий нужной формы не предвидится предварительного просушивания, происходит относительно неглубокая вытяжка из-за того, что форма изделий несложная. Обычно этим способом изготавливаются крышки и элементы поверхностей куполообразного типа.

Придание формы по линии нагрева

Этот вид изготовления изделий тоже выполняется без предварительного просушивания полотен поликарбоната, но требует особого внимания, в процессе нужно следить, чтобы на линии сгибания листа температура не падала ниже 150°С. Если это произойдет, изделия лишатся ударопрочных свойств. При формовании поликарбоната таким способом, листы нагреваются в области сгибания электрическим нагревателем с обеих сторон.

Свободное формование

При этом способе изготовления, изделия тоже не требуют предварительного просушивания материала, зато требуется тщательный контроль за температурой в печи, а значит — нужен постоянный присмотр специалиста.

На заметку: Кроме того, чтобы получить качественные изделия, печные установки должны иметь хорошо регулируемую циркуляцию воздуха.

Чаще всего таким способом выполняются индивидуальные заказы.

Холодное формование

Подобная формовка поликарбоната производится с помощью металлических вальцов и выполняется по длине листов. Максимальный угол изгиба при холодной обработке зависит от толщины поликарбонатных панелей. Рассчитать его можно по очень простой формуле: толщина материала умножается на 150. Но есть несколько моментов, на которые необходимо обратить внимание:

Поликарбонат является красивым, прочным материалом, которому нашлось применение во многих отраслях строительства. Он широко используется при возведении административных сооружений, сельскохозяйственных, торговых и спортивных объектов. Из этого уникального полимерного пластика получаются эффектные павильоны, навесы и козырьки. Владельцы дач и загородных домов возводят из плит поликарбоната парники и теплицы. При работе с поликарбонатом следует помнить о том, что этот материал обладает определенными специфическими свойствами, которые необходимо учитывать при его выборе, транспортировке, хранении и проведении монтажа.

Свойства материала

Работа с поликарбонатом своими руками требует учета характерных качеств, которые присущи этому материалу.

К ним относятся такие:

- Пластик имеет значительный коэффициент теплового расширения. При значительных перепадах температуры он может доходить до 5 см/м.

- Панели материала можно гнуть, но только в направлении ребер жесткости. Для каждого вида пластика установлен свой минимальный радиус изгиба. Его уменьшение может привести к поломке панели.

- Поликарбонат сохраняет рабочие качества при температуре от — 40º С до +120º С. Поэтому, его нельзя перегревать при обработке или применять сварку для крепления. Работа с поликарбонатом зимой предполагает большую осторожность, так как он становится хрупким.

- Многие плиты оснащены защитным слоем от ультрафиолетового излучения. Этот слой должен находиться наверху. Неправильная ориентация плиты может привести к ее быстрому помутнению и разрушению.

- Располагать на несущей конструкции листы пластика можно только в вертикальной направленности сотовых каналов. Это необходимо для беспрепятственного стока конденсата. Исключение составляют конструкции, установленные внутри помещений.

- Поликарбонат является довольно прочным материалом. Для его обработки нужны острые и прочные инструменты и приспособления. Некачественные сверла, ножи и пилы могут перегреть материал или вызвать его растрескивание.

- Для крепежа можно использовать только специализированные изделия. Не допускается использование заклепок, гвоздей или других подобных изделий.

Видео о том, как правильно работать с поликарбонатом, поможет понять многие тонкости различных этапов и процессов.

Транспортировка и хранение

Листы сотового поликарбоната имеют довольно внушительные размеры. При ширине 2,1 м они имеют длину 6 и 12 м. Перевозить плиты таких габаритов довольно проблематично. Монолитные листы выпускаются шириной 2,05 м и длиной 3,05 м. Они более прочны и проблем с их перевозкой, как правило, не возникает.

Толстый пластик перевозится в длинномерных грузовиках и только плашмя. При этом, края стопки листов должны быть защищены от ударов о борта кузова. Тонкий сотовый (3-6 мм) и монолитный (1-3 мм) может перевозиться свернутым в рулоны. Минимальный радиус изгиба таких изделий составляет от 50 см до 1,4 м, что позволяет использовать обычный грузовой автомобиль.

Хранить плиты поликарбоната нужно на ровной поверхности, уложенными плашмя друг на друга. Обязательным условием является защита материала от прямого солнечного излучения и высоких температур. Эти факторы могут вызвать деформацию панелей и прилипание защитной пленки к поверхности материала. Лучше всего накрыть стопку листов несколькими слоями плотной ткани. Распаковывать листы, чтобы их рассмотреть, до установки не следует — в их полости набьется много мусора, который будет трудно удалить.

Как работать с поликарбонатом

Работа с поликарбонатом своими руками не требует наличия специальных знаний и высококачественных дорогих инструментов. Достаточно первичных навыков работы с пилой, ножом и дрелью и комплекта деталей для работы.

Возведение сооружений из этого материала предполагает использование таких комплектующих деталей:

- Пластиковых и алюминиевых профилей. В этот набор входят соединительные, пристенные, угловые, коньковые, торцовые профили и прижимные планки.

- Приспособления для точечного крепления панелей к каркасу. К ним относятся стальные и пластиковые термошайбы различного размера.

- Изоляционный и прокладочный материал. Это уплотнители и торцевые ленты.

В процессе работы сам поликарбонат подвергается многочисленной обработке.

Разрезание панелей

Подготовка заготовок нужного размера является первым этапом монтажа стенового или кровельного покрытия из полимерного материала. При проведении замеров необходимо брать в расчет температуру окружающего воздуха. При работе с поликарбонатом зимой расстояние от краев заготовки до центра соединительного профиля должно быть максимально большим.

Важно: Во время сильной жары ширина заготовки должен быть на 2-3 мм меньше расстояния между центрами профилей. Если так не сделать, то при охлаждении, панель может выйти из конструкции профиля вследствие сужения.

Разрезание пластика не составляет большого труда и не требует значительных усилий. Плита должна лежать на плотной, ровной поверхности. По возможности следует избегать вибрации, из-за которой пластик может потрескаться. Разметку на поверхность лучше всего наносить маркером. Он не сотрется во время работы, а по ее окончанию разметку можно стереть спиртом.

Резать поликарбонат можно следующими инструментами:

- острым ножом;

- ленточной пилой;

- ножовкой по металлу;

- электролобзиком;

- циркулярной пилой.

Для пиления следует использовать полотна с мелкими зубцами. Желательно, чтобы зубцы были неразведенные. Обороты должны быть небольшие. При большой скорости резки пластик может плавиться и деформироваться.

Сверление отверстий

Несмотря на свою прочность, поликарбонат является довольно хрупким материалом. Поэтому, при сверлении в нем отверстий, не допускается сильное давление на поверхность.

Изготовление отверстий предполагает соблюдение таких правил:

- использование острых и прочных сверл;

- отверстия в панелях делаются на 2-3 мм больше, чем диаметр самореза или шляпки термошайбы;

- сверление проводится только между ребер жесткости;

- недопустимо сверление дыр на расстоянии менее 40 мм от края листа;

- сверло должно быть строго перпендикулярно к поверхности материала;

- скорость вращения не должна превышать 120 об/мин, чтобы не вызвать перегрев пластика.

После того, как все отверстия будут просверлены, необходимо пылесосом извлечь стружку их полостей поликарбоната.

Крепление поликарбоната к каркасу

Закрепление панелей на несущей конструкции является наиболее трудоемким и ответственным процессом. Несмотря на большие размеры отдельных листов, точность их укладки определяется миллиметрами.

Осуществляется этот процесс в следующей последовательности:

- Каркас очищается и на него приклеивается уплотнитель.

- Устанавливается база соединительных профилей.

- С панелей снимается защитная пленка.

- Заготовки пластика укладываются между соединительными профилями, выравниваются и закрепляются на каркасе струбцинами.

- Проводится изготовление отверстий для термошайб.

- На малых оборотах шуруповерта термошайбы прикручиваются к несущей конструкции. Обращается внимание на то, чтобы прокладка не сминала поверхность пластика.

- Из полых сот поликарбоната удаляется стружка.

- Осуществляется герметизация торцов материала. Верхняя часть заклеивается сплошной паронепроницаемой лентой, а нижняя — паропроницаемой перфорированной.

- Нижние части покрытия заделываются торцевым профилем. Перед установкой, в нем каждые 30-40 см просверливаются отверстия для стока воды.

- На базу соединительных профилей устанавливаются крышки.

- Если кровля двускатная, на ее верхней части устанавливается коньковый профиль.

Установка поликарбоната завершена. Все, что нужно кровле — периодическое обслуживание и очистка.

Основные ошибки при работе

Надежность, красота и срок службы конструкции определяются качеством материала и соблюдением правил работы с ним.

При работе с поликарбонатом наиболее часто допускаются следующие ошибки:

- Использование материала с несоответствующим предназначению кровли цветом и степенью прозрачности.

- Создание каркаса с недостаточным количеством несущих деталей, что приводит к провисанию панелей.

- Перегиб материала, который приводит к ослаблению и разрушению кровли.

- Использование слишком тонкого материала, не способного выдержать ветровую и снеговую нагрузку.

- Применение профилей неподходящего размера.

- Использование непредусмотренного технологией крепежа.

Следуя этим простым рекомендациям, можно легко построить надежную и долговечную конструкцию из поликарбоната.

Читайте также: