Температура обжига плитки для пола

Обновлено: 28.04.2024

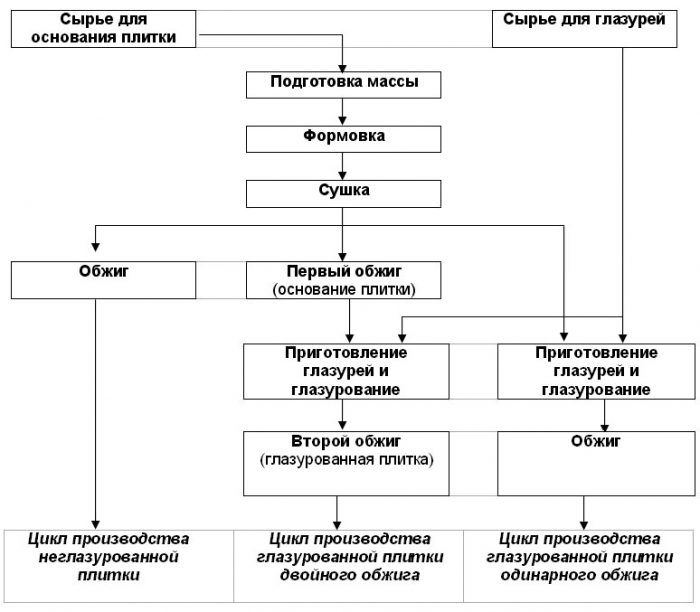

При производстве современной плитки применяются более разнообразные технологии, позволяющие получить материалы практически любых цветов, форм и размеров. Несмотря на свое огромное разнообразие абсолютное большинство керамических изделий можно разделить по способу производства на три группы. Это - неглазурованные плитки (в основном керамический гранит, он же gres porcellanato (итал.)), глазурованные плитки двукратного обжига (как правило, настенная плитка) и глазурованные плитки однократного обжига. Технология их производства во многом схожа, но имеется и ряд принципиальных отличий, которые будут рассмотрены ниже.

Этапы производства неглазурованной плитки

- Выбор сырья

- Приготовление смеси

- Формовка

- Сушка

- Обжиг

Этапы производства глазурованной плитки однократного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Нанесение глазури

- Обжиг

Этапы производства глазурованной плитки двукратного обжига

- Выбор сырья (в том числе и для глазури)

- Приготовление смеси (в том числе и для глазури)

- Формовка

- Сушка

- Обжиг

- Нанесение глазури

- Повторный обжиг

Выбор сырья

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала). Основу керамической глазури составляют фритты - сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Приготовление смеси

Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

Существует два основных метода приготовления смеси: мокрый и сухой.

При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования).

Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах. Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Формовка

Все современные способы формовки керамической плитки, согласно норм ISO, разделяют на три группы. Группа А - метод экструзии (производство плиток котто, клинкер). Группа В - метод прессования (керамогранит, монокоттура, бикоттура). В группу С вошли все прочие способы (например, ручная формовка, литье стеклянной мозаики).

Наибольшее распространение получил метод прессования (около 98% всей керамической плитки). При прессовании порошкообразную смесь загружают в пресс-формы гидравлического пресса, где она под высоким давлением (до 500 кг/см.кв.) уплотняется и приобретает определенную прочность. Уже на этом этапе плитка может подвергаться дополнительной обработке. Так для получения преполированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. С помощью пресс-форм задаются не только геометрические формы и размеры керамической плитки, но и фактура ее поверхности (например, у Pietra d'Italia - рельефная, у Celadon - вогнутая и т.д.).

Сушка

В процессе сушки из изделия удаляется влага, которая была необходима для формовки. Ее содержание уменьшается до 0,2%. Процесс осуществляется в сушильных установках с сушкой горячим воздухом.

Нанесение глазури

На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распыленной суспензии. Момент нанесения может происходить по разному: до обжига, после обжига и даже во время обжига. Для придания плитке более эстетичного вида процесс глазурирования может применяться совместно с нанесением различных изображений. Один из самых распространенных способов нанесения орнаментов называется шелкографией, когда через специальную сетку с различными по своей величине и частоте отверстиями с помощью красок наносят рисунки. Чем сложнее рисунок, тем больше сеток применяется. Естественно, от количества аппликаций зависит и себестоимость плитки.

Обжиг

Затем происходит обжиг плитки, который может длиться от 40 до 120 минут. Печь для обжига - закрытый конвейер длиной от 50 до 80 метров. Посредством подачи газа по трубам на каждые 20 см печи в каждой точке поддерживается определенная температура. Таким образом, в процессе движения по печи изделие обжигается при температуре от 200 до 1200 градусов по Цельсию. Если представить себе график, где по горизонтали отражается расстояние, пройденное изделием внутри печи, а по вертикали - температура на этой отметке, то получится нечто подобное следующему рисунку.

Наиболее важный элемент процесса обжига плитки - разработка и соблюдение температурной кривой. Именно правильное построение температурной кривой отражается на важнейших технических показателях плитки в дальнейшем. Следует отметить, что как только меняется партия сырья, температурная кривая должна быть разработана заново. Поэтому очень важно для производителя плитки постоянный поставщик сырья. И, следовательно, только те производители, кто имеет давний опыт производства, способны обеспечить стабильное качество. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950°С, у однократного обжига - до 1180°С, у керамогранита - до 1300°С. В процессе обжига при высоких температурах плитка теряет влагу и уменьшается в размерах (ужимается). Величина усадки растет с температурой обжига и может варьироваться от 0% (у плитки двукратного обжига) до 8% (у керамогранита). Т.е. для получения керамического гранита размером 300*300 размер пресс-формы должен быть 324*324.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе - используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов. На первом - обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 градусов). Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи 3-его обжига. Сперва на уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта - нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). После изделие обжигается при еще более низкой температуре (до 700 градусов). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка (Berillo, Prado и др.). Достаточно много декоров производится из гипса (основание), а потом раскрашиваются и глазуруются вручную. Такие декоры достаточно часто имеют геометрические отклонения от идеала по причине непредсказуемого поведения гипса при обжиге. О таких отклонениях следует сообщать клиентам при выборе именно таких декоров. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

После обжига плитки осуществляется визуальный контроль качества - деление на 1, 2, 3 сорта. Далее осуществляется компьютерный оптический контроль качества - снятие геометрических параметров (определение калибров для монокоттуры и керамогранита, определение плоскостных параметров и др.). Затем изделия сканируются для определения и идентификации оттенков плитки, путем сравнения с компьютерной библиотекой ранее произведенных изделий того же артикула.

По способу производства керамическую плитку можно разделить на плитку одинарного обжига и плитку двойного обжига.

Плитка одинарного обжига

Плитка одинарного обжига или Монокоттура (Monocottura) - эмалированная керамическая плитка, которая в ходе производственного процесса проходит один обжиг. Сфера применения: облицовка стен и покрытие пола.

Для производства используется красная и белая глина. Изготовление плитки происходит за один цикл обжига: подготовленная смесь перемешивается, увлажняется, перемалывается и поступает под пресс. Далее, на еще необожженную плитку, наносится эмаль (глазурь), после чего изделие отправляется в печь, на обжиг.

Чем плитка одинарного обжига отличается от плитки двойного обжига?

- большей плотностью материала и низким уровнем водопоглощения (менее 3%);

- более толстой и прочной основой плитки;

- более прочной, устойчивой к истиранию эмалью.

Эмаль обладает стойкостью к бытовым моющим средствам, а некоторые виды этой плитки выдерживают воздействие агрессивных химических сред.

Для коллекций из плитки одинарного обжига производят два типа декоров: настенные и напольные.

Монопороза

Монопороза (Monoporosa) – плитка одинарного обжига. Отличие в том, что для приготовления смеси для производства монопорозы используются несколько иные компоненты: добавляются глины с высоким содержанием окиси железа и флюсы на основе полевого шпата. За счет этого монопороза обладает иными физическими свойствами.

Монопороза – это высокопористый материал с высоким уровнем водопоглощения (до 15%), толщина которого составляет 12 мм.

Белая основа монопорозы позволяет наносить на плитку тонкий слой светлой эмали (в отличие от плитки двойного обжига, основа которой производится из красных глин и светлая эмаль должна быть достаточно толстой, чтобы не утратить цвет). Чаще всего цвета в коллекциях из монопорозы имитируют натуральный мрамор.

Сфера применения - исключительно интерьеры.

Исходя из таких особенностей монопорозы, как наличие белой пористой основы и тонкого слоя эмали, при облицовочных работах нужно учитывать следующие моменты:

- клеящий состав для облицовки поверхностей должен быть белого цвета,

- затирка швов проводится с филигранной аккуратностью, чтобы не повредить эмаль,

- поверхность для облицовки плиткой большого формата должна быть идеально ровной.

Керамогранит

Грес (Gres fine porcellanato) или керамический гранит (керамогранит) — это неэмалированное керамическое изделие одинарного обжига, изготавливаемое из нескольких светлых сортов глины (богатых иллитом и каолинитом), чистейшего кварцевого песка, полевого шпата и красящих пигментов (чаще всего используются окиси металлов). Смесь прессуется, подсушивается и обжигается при очень высоких температурах (от 1200 до 1300°C). Сырьё спекается, образуя монолит.

Технологии производства наделяют керамогранит высокими техническими характеристиками:

- низкое водопоглощение (менее 0,05%)

- морозостойкость;

- стойкость к воздействию химических веществ;

- высокая стойкость к абразивным нагрузкам;

- ударная прочность;

- прочность на изгиб;

- стойкость к «термическому шоку» (перепаду температур);

- глубина цвета и рисунка;

- постоянство цвета, независимо от воздействия внешних факторов.

Сфера применения: облицовка всех типов поверхностей, как интерьеров, так и экстерьеров жилых и коммерческих, торговых помещений, помещений с высоким уровнем трафика (аэропорты и т.д.), а также зон с высоким уровнем влажности – SPA-центры, бассейны и т.п. В последнем случае используется керамогранит с противоскользящей поверхностью.

Котто

Котто (Cotto) – неэмалированная керамическая плитка одинарного обжига, которая изготавливается путем экструзии- продавливании тестообразной массы через специальное отверстие экструдера (оно может быть квадратной, прямоугольной или шестиугольной формы).

Для производства используется красная глина, цветовая гамма плитки котто – оттенки натуральной терракотовой гаммы (желтый, розовый, красный, коричневый).

Сфера применения: преимущественно покрытие полов. После облицовки поверхность покрывают защитными составами, чтобы на пористой неглазурованной поверхности плитки не появились пятна. В качестве защитных составов используют восковые мастики и гидрофобные средства.

Клинкер

Клинкер – керамическая плитка одинарного обжига с уплотненной основой. Технологию производства изобрели голландцы. Клинкер производится путем высокотемпературного обжига специальных сортов пластичных глин. Формовка изделия осуществляется путем экструзии.

Иногда клинкерную плитку эмалируют или покрывают так называемой «солью» - тонким слоем прозрачного стекла. Обжиг происходит при температуре в 1300°C, за счет чего клинкерная плитка получает такие высокие технические характеристики, как износостойкость, морозоустойчивость, устойчивость к воздействию агрессивных химических средств, низкий уровень водопоглощения.

Метод экструзии позволяет производить плитку сложных геометрических форм, поэтому клинкерная плитка используется для отделки углов, водостоков, соединительных элементов, ступеней и т.д.

Сфера применения: наружная и внутренняя отделка зданий (полы, стены), лестницы, а также в строительстве бассейнов и спортивных сооружений. Клинкерная плитка используются там, где требуется длительное сохранение высоких эксплуатационных свойств и эстетичного вида в условиях достаточно жестких внешних воздействий.

Плитка двойного обжига

Плитка двойного обжига или Бикоттура (Bicottura) — эмалированная керамическая плитка, которая в ходе производственного цикла проходит два процесса обжига.

Двойной обжиг применяется для нанесения на плитку дополнительных декоративных элементов.

Тело плитки или «бисквит» получают путем прессования увлажненной массы из красной глины в специальных формах. Обжиг производится при температуре до 1040°C. Толщина «бисквита» составляет от 5 до 7 мм; по прочности плитка двойного обжига уступает другим видам плитки, так как является высокопористым материалом - показатель водопоглощения достигает 10%.

Эмаль, используемая в производстве, может быть глянцевой или матовой и выполняет декоративно-защитную функцию: придает изделию блеск, позволяет отобразить рисунок дизайна коллекции, защищает тело плитки от проникновения влаги. Эмаль не обладает высокой поверхностной прочностью, но выдерживает воздействие бытовых моющих, косметических и гигиенических средств.

Эти характеристики ограничивают применение плитки двойного обжига: она применяется для облицовки стен в интерьерах. Исключение составляют серии, которые по рекомендации производителей могут быть использованы для покрытия пола, но только в тех помещениях, которые не сопрягаются напрямую с улицей. В противном случае появляется риск повреждения эмали абразивными частицами (пыль, песок), которые «приносятся» с улицы.

Только при условии строгого соблюдения технологии производства кафеля можно получить качественный продукт с высокими эксплуатационными характеристиками. Сегодня множество отечественных и зарубежных заводов занимаются изготовлением кафеля. Несмотря на то, что производство керамической плитки – довольно сложный технологический процесс, некоторые мастера делают плитку в домашних условиях. Это делается не только с целью экономии, но и для получения уникального продукта. Мы расскажем о производстве кафеля в домашних и заводских условиях.

Необходимые материалы и оборудование

Для изготовления керамической плитки потребуются следующие материалы:

- для сохранности размеров после высыхания в изделие добавляют кварцевый песок;

- для получения необходимой вязкости смести требуется фелдшпатовый и карбонатный состав;

- эластичная смесь получается благодаря использованию огнеупорной или тугоплавкой глины;

В процессе производства кафельной плитки используются следующие добавки:

- Глазурь нужна для повышения эстетических характеристик изделия. Глазуровать кафель нужно и для его защиты.

- Для повышения пластичности и уменьшения усадки материала используют отдающие добавки.

- С целью уменьшения температуры плавления глины добавляют плавни.

- Добавка ангоб нужна для декоративной обработки керамического изделия.

- Для повышения пористости материала добавляют парообразующие компоненты.

Технология изготовления керамической плитки на заводе подразумевает использование следующего оборудования:

- Для уплотнения приготовленной бетонной смеси используют вибростанок.

- Для приготовления глиняной массы и смешивания всех ингредиентов применяется бетономешалка.

- Форма нужна для заливки массы и формирования геометрического изделия.

- Напыление глазури и нанесение рисунка производится в специальных камерах.

- Сушка сформированных изделий осуществляется в печи.

- Набор трафаретов для профессионального нанесения рисунка.

Внимание! На некоторых заводах используют многофункциональные камеры, в которых производится напыление рисунка и глазури на элементы. Хоть это оборудование довольно дорогое, оно быстро окупается.

Технология изготовления плитки в заводских условиях

Технологическая схема производства керамической плитки подразумевает наличие таких этапов:

- заготовка сырья и изготовление смеси;

- формовка изделий;

- процесс сушки;

- глазурирование кафеля;

- обжиг в специальных печах;

- сортировка.

Подготовка сырья и формовка плиток

Как видно из технологической схемы, процесс изготовления керамической плитки начинается с подготовки смеси и формирования изделий. Сюда входит несколько этапов работы:

- Глина предварительно измельчается. В нее добавляются необходимые компоненты. Производится их тщательное перемешивание до однородной консистенции. Процентное соотношение составляющих компонентов зависит от требуемых характеристик будущего продукта.

- Перед формовкой глиняная масса смачивается. Степень смачивания зависит также от технических показателей готового кафеля.

- Далее подготовленную массу заливают в специальные формы. Прессуют плитки под высоким давлением (400 кг/см²). В итоге формируется плотное и прочное изделие.

Сушка кафеля и его глазурирование

Предварительная сушка в процессе производства кафельной плитки нужна для удаления лишней влаги. Если же она не будет удалена до момента обжига, то образующийся в результате сильного нагрева пар будет разрушать изделие.

Глазурирование позволяет придать кафелю необходимый цвет или оттенок. После обжига слой глазури становится прочным, как стекло. Получается, что покрытие выполняет не только декоративные, но и защитные функции.

Обжиг в печи и сортировка

Технология производства керамической плитки предусматривает обязательный обжиг в печи при высоких температурах. В результате химических реакций, протекающих в материале при высоких температурах, кафель приобретает свои окончательные эксплуатационные и технические характеристики.

Температура в печи изменяется от 900 до 1300 градусов. Изделие движется в туннеле, где температура окружающей среды постепенно снижается. Очень важно уберечь материал от резкой смены температуры, поскольку это приводит к деформациям.

Важно! В процессе сортировки отбраковывают плитку с трещинами, негабаритные элементы и кафель с неравномерной толщиной. Только после этого изделия упаковывают.

Изготовление кафеля своими руками

Если производится керамическая плитка своими руками, процесс изготовления включает такие этапы:

- замес глиняной смеси;

- изготовление сырца;

- бисквитный обжиг;

- декорирование.

Подготовка смеси и производство сырца

Очень важно правильно выбрать глину. Оптимальным вариантом считается глина со средней жирностью, поскольку она имеет хорошую пластичность, что позволяет сформировать изделие любой конфигурации.

Важно! При выборе жирной глины в нее добавляют шамот, пемзу или песок. Это не даст материалу разорваться при обжиге и уменьшит тугоплавкость сырья.

Изготовление керамической плитки в домашних условиях проходит в такой последовательности:

- Вначале все компоненты смешивают, а подготовленную массу заматывают в полиэтилен. Это делают, чтобы полностью исключить доступ кислорода. Так сырье лучше впитает влагу. Обматывание полиэтиленом убережет от образования воздушных пробок в изделии, что позволит повысить его качество.

- Формовку проводят в формах из полиуретана или другого подходящего по характеристикам материала.

- После заливки массы в форму ее тщательно разравнивают и утрамбовывают. В процессе этого следят, чтобы толщина изделия была одинаковой по всей площади.

- Затем сырец хорошо просушивают. О готовности изделия к следующему этапу говорит его плотность и цвет. Сырец должен заметно посветлеть.

Обжиг и декорирование

Для получения прочного кафеля обжиг проводится при высоких температурах, но в домашних условиях максимум, который удается получить, – это 850 градусов. Процесс обжига называют бисквитным из-за того, что заготовки дают усадку, которую учитывают при определении габаритов будущего кафеля.

Качество декорирования зависит от уровня мастера. Обычно используют рисунки, орнаменты. В любом случае изделие покрывают глазурью, которую наносят распылителем или кистью. Также иногда используют способ обливания заготовки. Для получения глянцевого блеска кафель покрывают эмалью или лаком.

Стоит знать! При повторном обжиге после декорирования важно строго соблюдать температуру. Превышение ее значений приведет к растрескиванию изделия.

Бизнес-план по производству кафеля

Не стоит думать, что наличие большого числа конкурентов в отрасти производства кафеля сделает ваш бизнес убыточным. Наладив свое мини-производство, вы сможете производить кафель не худшего качества, но по приемлемой цене. Это всегда привлекало потребителей.

Подсчитаем предстоящие расходы:

- На оборудование для производства керамической плитки уйдет 5000 $.

- Закупка необходимых материалов потребует расходов в 5800 $.

- Также вам понадобится многофункциональная камера для выполнения напыления. Она стоит 1500 $.

- Для покупки набора трафаретов для профессионального декорирования кафеля придется выделить 300 $. В набор входит 200 трафаретов.

- Также учтите аренду площади для размещения оборудования и осуществления производственного процесса. Эти расходы вместе с оплатой электроэнергии составят 585 $.

- Для оплаты труда рабочих, которые будут задействованы в процессе производства, придется выделить 1500 $.

- Также не забудьте включить в расходы деньги на открытие дела. Сумма равна 750 $.

Все перечисленные траты делятся на два типа:

- одноразовые (они составляют 7550 $);

- ваши ежемесячные расходы составят 7920 $.

Чтобы подсчитать ожидаемую прибыль, нужно знать объемы производства. Предположим, они составляют 5 тысяч м.кв. кафеля. Если цена за квадрат равна 3,5 $, то прибыль за месяц составит 17500 $. Если из полученной суммы вычесть ежемесячные расходы, то чистая прибыль составит 9580 $.

Важно! Чтобы ваши одноразовые расходы полностью окупились, понадобиться 12-15 месяцев.

Но стоит не забывать о подводных камнях этого бизнеса. Так, сбыт кафеля – дело сезонное. Зимой люди мало занимаются ремонтом и строительством, поэтому лучше всего продажи идут весной и летом. Только в этот период вы можете рассчитывать продать всю сделанную за месяц партию кафеля.

Также стоит учитывать модные тенденции. Сделав в полном объеме партию плитки, вы не можете быть уверенны, что через несколько месяцев спрос на нее не упадет. Если появятся более интересные и модные модели, то реализации этой партии станет затруднительной.

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Считается, что керамическая плитка появилась в древнем Египте – ею украшали дворцы фараонов. И сегодня это один из самых распространенных отделочных материалов. Декорированные плиткой кухни и ванные комнаты есть, пожалуй, в каждой российской квартире. Во всем мире плитка давно массово изготавливается на заводах, но изделия ручной работы тоже не редкость.

На этом производстве в Суздале плитку изготавливают из так называемой шамотной глины. В строительстве вообще шамотная глина применяется для кладочных, отделочных и штукатурных работ, но также подходит для изготовления керамики, декоративной плитки и архитектурных изделий. Это прочный материал, который хорошо переносит температурные нагрузки (например, при обжиге).

Глина в виде порошка смешивается с водой и сбивается в специальной машине. Мешка просеянного шамота (примерно 13 килограммов) хватает приблизительно на 100 плиток.

Готовую глиняную массу помещают в экструдер, где она разминается, избавляется от воздуха. Через формующее отверстие экструдера глина выходит в виде толстой плоской ленты, ширина которой соответствует ширине будущей плитки. Затем глиняную «ленту» с помощью струны нарезают на квадратные кусочки – заготовки.

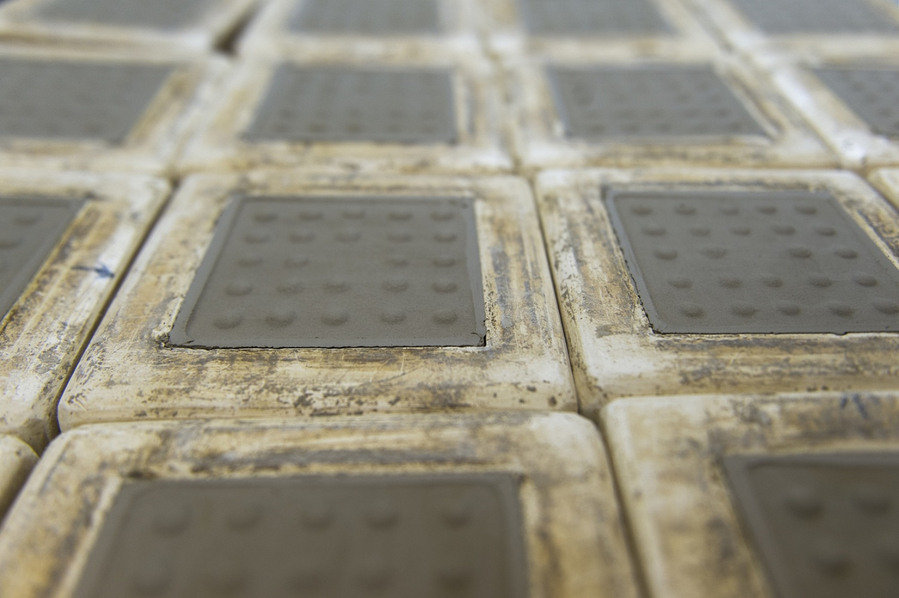

Заготовки закладывают в гипсовые формы – вручную или с помощью ручного пресса. Глиняные обрезки, которые остаются после формовки плитки, идут в дело. Они помещаются обратно в машину, которая замешивает массу для следующей партии изделий.

Тыльная сторона плитки должна иметь шершавую или ребристую поверхность для лучшего сцепления с раствором при кладке. В одних случаях форму перед помещением под пресс накрывают тканью – на глине отпечатывается соответствующая текстура и рисунок «пятки» пресса. В других случаях на тыльной стороне делают насечки «расческой», и поверхность становится ребристой.

Далее плитки вынимают из форм и укладывают на стеллажи, чтобы глина подсохла, «прихватилась». Затем мастер обрабатывает края подсохших плиток, чтобы на них не было «бородок».

После этого плитки отправляются в печь на первый обжиг, который называется «утильный» - это обжиг без глазури. После первого обжига изделия приобретают прочность.

На этом производстве есть разные печи: большая и несколько маленьких (с горизонтальной и вертикальной загрузкой). Они загружаются в зависимости от тиража изделий. Одна загрузка печи называется «садка». В большую печь заезжает целый стеллаж – это довольно большая садка, в маленькой печи можно одновременно обжечь всего около 40 плиток.

Большая печь набирает температуру приблизительно за 10 часов, маленьким требуется меньше времени. Чем больше печь, тем плавней набор температуры. Для плитки температура первого обжига составляет 1050 градусов.

Когда плитка после первого обжига остывает, ее покрывают глазурью. Майоликовые глазури бывают разных цветов, ими можно расписывать, можно просто покрывать плитку.

Глазурь на плитку наносят двумя способами: ею либо поливают изделие, либо распыляют ее из пульверизатора. Кистью ровно нанести глазурь на плитку очень сложно.

До обжига глазурь всегда матовая, и в сыром виде часто имеет не тот цвет, который предполагается. На нижнем снимке плитку полили глазурью, которая после обжига станет зеленой.

Приблизительно вот такой:

После полива или распыления глазури края и тыльную часть плитки вытирают мокрой губкой.

Иногда плитки покрывают светлой или бесцветной глазурью. После обжига они будут белыми, бежевыми, молочными - в зависимости от поставленной задачи.

После глазуровки плитка снова отправляется в печь. Второй обжиг - уже с глазурями - называется «политой». Название говорящее, поскольку плитку изначально именно поливали глазурью (этот метод, как видите, используется и сейчас). Во время второго обжига температура в печи задается зависимости от того, какая на плитку нанесена глазурь. Минимальная температура плавления глазури 980 градусов, максимальная – 1200.

Нередко на одну плитку наносят глазури разных цветов, и тут важно, чтобы они имели одинаковые характеристики. Иначе хорошего результата не будет. Если для одной глазури требуется минимальная, а для другой максимальная температура плавления, то потеря качества неизбежна. Или одна глазурь не приобретет глянца и останется матовой, или вторая вскипит и выгорит.

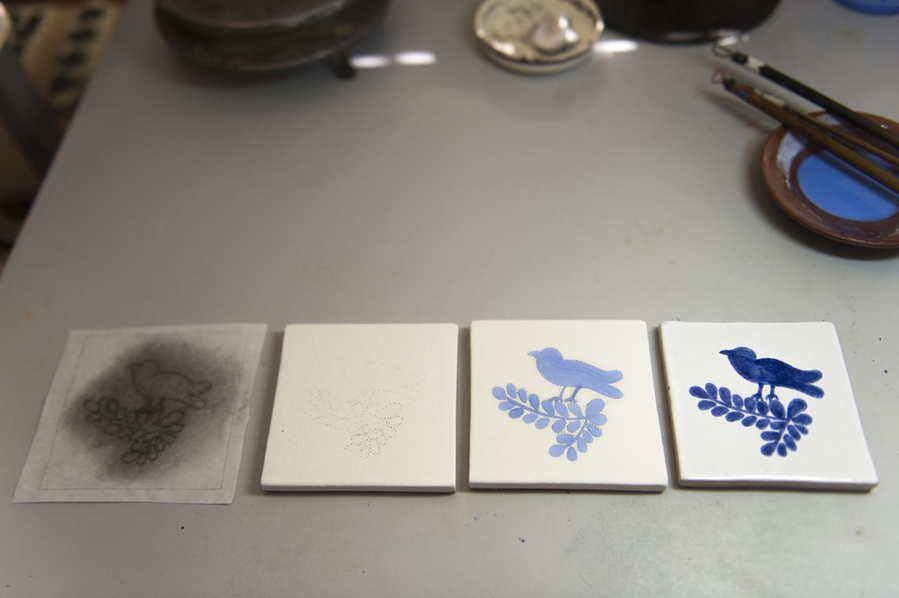

Плитку можно просто покрыть глазурью, а можно расписать. Для этого она сначала покрывается эмалью, по которой наносится роспись майоликовой глазурью. Плитки с росписью обычно имеют светлый фон. Майоликовые цветные глазури отличаются полупрозрачностью, ими почти невозможно прорисовать четкие линии, контуры. Для этого используют пигменты - краски для керамики, которые перед обжигом нужно припылять бесцветной глазурью. Но чаще всего плитки расписывают все-таки майоликой.

Делают это следующим образом. Сначала берут готовую обожженную плитку, уже покрытую светлой глазурью. Из специальной бумаги изготавливают трафарет: наносят карандашом рисунок и по контуру прокалывают бумагу иголкой. Затем накладывают трафарет на плитку и затирают поверхность толченым грифелем. Через иголочные проколы грифельный порошок попадает на плитку, обозначая контур будущего рисунка.

Затем художник кисточкой наносит рисунок цветной глазурью.

Когда рисунок готов, плитка отправляется в печь на обжиг. Сырая глазурь имеет светлый, пастельный цвет, а после обжига она темнеет.

Наконец, последний этап - готовые плитки отправляются на прилавки магазинов.

Получение определённых типов керамических плиток (в соответствии с техническими характеристиками) в первую очередь зависит от технологии производства. Можно выделить три основных технологических цикла, которые охватывают производство плитки всех видов (см. рис. 1). Первый цикл касается производства неглазурованной плитки. Второй – это производство глазурованной плитки двойного обжига. Этот термин означает, что плитка подвергается двум видам термической обработки: для укрепления основания и для стабилизации глазури и орнамента, которые наносятся на обожженное основание. Третий технологический цикл – это производство глазурованной плитки одинарного обжига, при котором глазурь и орнамент наносятся на высушенное (но не обожженное) основание, которое далее проходит только один этап термической обработки, то есть выполняется только одинарный обжиг, во время которого затвердевание и стабилизация глазури происходят одновременно [4].

Рисунок 1 – Схема производства керамической плитки

Тщательно отработанный технологический процесс производства, который непрерывно совершенствуется, позволяет получать качественный новый материал. В основе этого процесса – обжиг при высокой температуре, изменяющейся в зависимости от типа материала от 900 до 1200 о С.

Таким образом, в технологической схеме производства керамической плитки включает следующие основные этапы:

Приготовление сырьевой смеси. В качестве сырья для производства керамической плитки используются смеси различных материалов: глинистых материалов, кварцевого сырья и фельдшпатовых и/или карбонатных материалов [5].

Приготовление смеси из сырьевых материалов заключается в нескольких операциях, которые обеспечивают получение однородного материала, нужную зернистость и содержание воды, необходимое для последующей формовки. Измельчение сырья необходимо для облегчения последующего процесса обжига керамического изделия. На этом этапе производства получают: порошок с содержанием воды 4-7% для формовки прессованием или массу с содержанием воды 15-20% для экструдированной плитки. Иногда, чтобы снизить температуру плавления к смеси добавляются плавни. При подготовке порошка для прессования используются две технологии: сухое измельчение сырья с последующим доведением влажности до нужных значений с помощью увлажнителей и влажная технология, когда сырьё измельчается в воде с последующей сушкой шликера методом распыления. Выбор той или иной технологии зависит и от характеристик самого материала.

При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьём помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырьё до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарения влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды [6].

Основное отличие сухого метода от мокрого заключается в том, что сырьё измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах. Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но даёт лучшие результаты.

Полученная смесь проходит ряд сит, чтобы отсеялись крупные частицы. Затем из порошка формуется плитка.

Формование. Для формовки в основном применяются два метода – прессование и экструзия. Кроме этих методов иногда применяются ручная формовка и литьё стеклянной мозаики.

Наибольшее распространение получил метод прессования (около 98% всей керамической плитки). Прессования плитка получается из порошкового раствора, который уплотняется и прессуется под высоким давлением (порядка 200-400 кг/см 2 ). Под давлением происходит перемещение и частичная деформация частиц сырья, благодаря чему даже необожженная плитка обладает соответствующей плотностью и прочностью. Уже на этом этапе плитка может подвергаться дополнительной обработке. С помощью пресс-форм обеспечиваются не только геометрическая форма и размеры керамической плитки, но и фактура её поверхности [7].

Экструдированная плитка получается при помощи пропускания через соответствующие отверстия влажной смеси материалов, придавая ей конечный вид. Полоса, выходящая из экструдера, режется на соответствующие размеры.

Метод прессования позволяет жестче контролировать размер, и, вдобавок, получать поверхность лучшего качества.

Сушка. Сушка выполняет важную роль, так как на этом этапе из изделия удаляется вода, которая была необходима для формовки. Условия сушки имеют крайне важное значение для обеспечения целостности изделия, поэтому процесс тщательно контролируется во избежание деформаций, растрескиваний и прочих дефектов. В производстве керамической плитки на сегодняшний день наиболее распространёнными являются сушильные установки с сушкой горячим воздухом. Быстродействие установки обеспечивается хорошим теплообменом, эффективной вентиляцией и относительно высокой температурой воздуха, при которых производится осушение.

Глазурование. Керамические плитки подразделяются на неглазурованные и глазурованные. Глазурь (нем. Glasur , от Glas – стекло) – стекловидное защитно-декоративное покрытие на керамике, закрепляемое обжигом (прозрачное или непрозрачное, бесцветное или окрашенное).

Глазурь представляет собой смесь различных минералов и соединений: фритты, каолиновые глины, различные окислы, красящие пигменты, которые наносятся на поверхность изделия и расплавляются. При последующем охлаждении расплавленная масса затвердевает, образуя стекло, которое придаёт верхнему слою плитки особые свойства. Приготовление глазури заключается в дозировании различных материалов и измельчении их в воде. При этом получается взвесь с содержанием воды 40-50%, готовая к применению.

На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распылённой суспензии. Момент нанесения может происходить по-разному: до обжига, после обжига и даже во время обжига. Глазурь может наноситься или на обожженную поверхность (при двойном обжиге) или на высушенную поверхность как при одинарном обжиге.

Для придания плитке более эстетического вида процесс глазурования может применяться совместно с нанесением различных изображений. Один из самых распространённых способов нанесения орнаментов называется шелкографией, когда через специальную сетку с различными по своей величине и частоте отверстиями с помощью красок наносят рисунки. Чем сложнее рисунок, тем больше сеток применяется [8].

Для нанесения глазури применяют различные виды оборудования: конусные или фильерные автоматы, ковшовые или трубчатые дозаторы, аэрографы. Они включаются в состав полностью автоматизированных линий, куда входят машины для нанесения орнамента (например, автоматы шелкографии). Некоторые виды орнамента могут наноситься после обжига глазури; в этом случае требуется дальнейшая термообработка (третий обжиг).

У глазурованной плитки верхний, сравнительно тонкий слой обеспечивает зрительный эффект (цвет, глянец, орнамент и т.д.), а также имеет ряд механических свойств (водонепроницаемость, твёрдость и т. д.), которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже. Глазурованные плитки могут быть одинарного обжига и двойного (на первично обожженное изделие наносится эмаль, и оно подвергается дополнительному обжигу).

Неглазурованные плитки практически однородны по всей толщине и обычно не имеют никаких декоративных рисунков.

Обжиг. Следующей после сушки стадией в технологическом цикле получения керамической плитки является обжиг. Посредством обжига плитка, как и другие керамические изделия, приобретает механические, химические и физические характеристики, делающие её пригодной для различного использования. Такие характеристики являются следствием химических реакций и физических изменений, которые происходят как в самой плитке, так и в глазури (в случае глазурованной плитки). Обжиг производится в печах непрерывного действия, которые представляют собой туннель, по которому плитка перемещается на специальных транспортёрах, подвергаясь при этом сначала предварительному нагреву, а затем, нагреваясь до температуры обжига. После пребывания в течение определённого времени на участке обжига плитка перемещается дальше по туннелю, последовательно охлаждаясь до температуры, которая обеспечивает её безопасную выгрузку из печи. В условиях высоких температур образуется расплавленный слой, благодаря которому происходит спекание частиц. После охлаждения плитка приобретает структуру с высокой механической прочностью. Такие структурные изменения, играющие важную роль с точки зрения микроструктуры и потребительских свойств плитки, сопровождаются также усадкой, которая тем больше, чем ниже пористость, которую нужно обеспечить [9].

Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов.

В процессе обжига при высоких температурах плитка теряет влагу и уменьшается в размерах (ужимается). Величина усадки растёт с температурой обжига и может варьироваться от близких к нулю значений (у плитки двукратного обжига) до 8% (у керамогранита).

В последние 10-15 лет технология обжига претерпела наиболее значительные изменения. В 70-е годы почти повсеместно для обжига керамической плитки применялись печи туннельного типа, в которых плитка укладывалась штабелями или крепилась в специальных огнеупорных ячейках. В конце семидесятых годов была внедрена и в дальнейшем получила быстрое распространение технология быстрого обжига с кладкой плитки в один слой с использованием печей, в которых плитка перемещается по рольгангу. При этом обеспечиваются важные преимущества в плане снижения энергопотребления, обеспечения однородности обжига, гибкости производства и возможности его автоматизации [10].

При изготовлении различных типов керамической плитки используются два способа обжига: однократный обжиг и двукратный обжиг. Кроме этого, существует и третий обжиг, при помощи которого производится декор керамических плиток.

Обжиг завершает технологический цикл изготовления керамической плитки. Исключение составляют отдельные случаи специальной обработки поверхности, которые могут применяться для определённой продукции.

Керамическая плитка является результатом производства, цикл которого, в общем, и целом является типичным для большинства керамических изделий.

Этот процесс состоит из нескольких этапов, во время которых происходит переработка и обработка сырья и получается готовое изделие. При производстве современной плитки применяются разнообразные технологии, позволяющие получить материалы практически любых цветов, форм и размеров.

Кроме того, при изготовлении керамической плитки возможно сочетание этапов, что позволяет получать плитки с определёнными свойствами и областями применения (в частности, для облицовки внутренних помещений). Таким образом, в результате различных вариантов сочетания технологических процессов (например, разовый обжиг или двойной обжиг), использования различного исходного материала (белые и красные глинистые породы), а также формовки (прессовка или экструзия), производятся различные виды плиток.

Список литературы

1. Августинник А.И. Керамика - М.: Промстройиздат, 1957. - 484 с

2. Стрелов К.К., Кащеев И.Д. Теоретические основы технологии огнеупорных материалов / Учебное пособие для вузов. 2-е издание, переработанное и дополненное М.: Металлургия, 1996. – 608 с.

3. Айрапетов Г.А., Безродный О.К., Жолобов А.Л., Жуков А.В. Строительные материалы – М.: Феникс, 2007. – 620 с.

4. Станевич В.Т. Строительная керамика: учебное пособие. – Павлодар, ПГУ им. С. Торайгырова, 2008. – 96 с.

5. Погребенков В.М. Технология тонкой и строительной керамики. Часть 1: учебное пособие. – Томск, ТПУ, 2005. – 109 с.

6. Пивинский Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Избранные труды. Том 1. – СПб.: Стройиздат СПб, 2003. – 242 с.

7. Горохова, Е.В. Материаловедение и технология керамики. – Мн.: Вышэйшая школа, 2009. – 222 с.

8. Василовская Н.Г., Енджиевская И.Г., Баранова Г.П. и др. Основы технологии строительной керамики и искусственных пористых заполнителей: Учебное пособие – Красноярск: Изд-во СФУ, 2016. – 200 с.

9. Гузман И.Я. Химическая технология керамики: учеб. пособие для вузов. – М.: Стройматериалы, 2003. – 496 с.: ил.

10. Барабанщиков Ю.Г. Строительные материалы и изделия – М.: ACADEMIA, 2008. – 368 с.

Читайте также: