Технология производства пенопласта из гранул

Обновлено: 17.05.2024

Прессовый метод производства пенополистирола (марок ПС-1 и ПС-4) заключается в том, что эмульсионный тонкодисперсный полистирол:

- смешивается с твердым порообразующим компонентом,

- прессуется,

- после чего отпрессованные изделия вспениваются.

При беспрессовом методе (пенополистирол марок ПСВ и ПСВ-С) в суспензионный полистирол вводят вспенивающий агент. Эта операция производится либо на стадии окончательной полимеризации стирола, либо после окончания полимеризации.

Наибольшее распространение в технике получил беспрессовый метод производства пенополистирола.

Получение пенополистирола прессовым методом

Технологический процесс производства пенополистирола прессовым методом состоит из трех основных стадий:

- смешения полистирола с газообразователем (порофором);

- прессования композиции;

- вспенивания отпрессованной заготовки.

Таблица 1: Типичные рецептуры пенополистирольных композиций (в масс, ч.):

Компоненты перемешивают в шаровой мельнице в течение 12—24 ч до получения однородной массы. Далее композицию прессуют при 120—145 °С и давлении 7,8—11,8 МН/м 2 в течение 1,5—2 мин (на 1 мм толщины заготовки). При этом порофор разлагается, и газ равномерно распределяется по всей заготовке.

Динитрил азобисизомасляной кислоты разлагается при 80—100°С с выделением газообразного азота:

Карбонат аммония разлагается при 50—60 °С с выделением диоксида углерода и аммиака:

Давление при прессовании должно быть на 10—15% больше противодавления газов прессуемой заготовки. Отпрессованную заготовку охлаждают в течение 25—30 мин до 25—35 °С и подвергают вспениванию в обогреваемых камерах при 95— 100°C.

Из-за неоднородности структуры заготовки могут коробиться, поэтому листы пенопласта обычно выпрямляют.

Таблица 2: Режим вспенивания для заготовок толщиной 20—25 мм:

Вспенивание небольших заготовок часто проводят в металлических дырчатых кассетах, объем которых занимает заготовка к концу вспенивания. Камеры вспенивания обогревают насыщенным водяным паром или горячей водой.

Получение пенополистирола беспрессовым методом

Пенополистирол, получаемый беспрессовым методом, — стиропор — является продуктом блочно-суспензионной полимеризации стирола, протекающей в две стадии.

- На первой стадии проводится форполимеризация стиролаблочным способом в аппаратах с перемешиванием до конверсии 25—40%.

- На второй стадии происходит окончательная полимеризация форполимера суспензионным способом; на этой стадии в полимер вводят 3— 6% легколетучего жидкого углеводорода (изопентана или изопентановой фракции) от массы стирола.

Наиболее целесообразным является блочно-суспензионный способ получения пенополистирола по моноаппаратной схеме, то есть проведение форполимеризации и окончательной полимеризации в одном аппарате большой единичной мощности (объем 100 м 3 и более). В этом случае технологическая схема получения пенополистирола аналогична технологической схеме получения суспензионного полистирола.

Суспензионная полимеризация осуществляется в водной среде (модуль ванны 1 : 1) в присутствии инициаторов радикального типа (пероксида бензоила или динитрила азобисизомасляной кислоты).

Увеличение модуля ванны до 5:3 (как в производстве суспензионного полистирола) недопустимо из-за значительного налипания продукта на стенки реактора и мешалку, что приводит к получению нестандартного по гранулометрическому составу продукта и значительному ухудшению теплообмена в реакторе.

Для получения пенополистирола в реакторах объемом да 20 м 3 рекомендуются шестилопастные, листовые и турбинные мешалки. Для реактора объемом 100 м 3 используется трехлопастная мешалка специальной конструкции с регулируемой частотой вращения от 10 до 60 об/мин и мощностью 100—150 кВт.

Отвод тепла на стадии блочной форполимеризации в реакторе объемом 100 м 3 осуществляется за счет испарения паров стирола либо паров воды, добавляемой к реакционной массе в количестве 2%.

Отвод тепла на стадии суспензионной полимеризации осуществляется через стенку рубашки полимеризатора при модуле ванны 1 : 1.

Управление работой реактора на стадии форполимеризации при теплосъеме через рубашку неэффективно; на стадии суспензионной полимеризации управление может проводиться, как и в случае суспензионной полимеризации стирола общего назначения, с использованием обычных средств автоматизации.

Технологический процесс периодического производства полистирола для вспенивания блочно-суспензионным способом состоит из стадий:

- подготовки сырья (приготовление водного раствора поливинилового спирта, растворение инициатора в стироле);

- форполимеризации стирола в массе;

- суспендирования форполимера в водном растворе стабилизатора;

- окончательной полимеризации,

- центрифугирования,

- сушки гранул,

- рассева и упаковки готового продукта.

Окончательная суспензионная полимеризация стирола проводится в автоклаве с непрерывным перемешиванием при 70 °С и давлении 290—580 кН/м 2 в течение 16—20 ч. Изопентан или изопентановая фракция загружаются в автоклав перед началом окончательной полимеризации. В качестве стабилизатора суспензии применяется 1%-ный водный раствор поливинилового спирта.

Трудности проведения непрерывного процесса связаны с недостаточной устойчивостью суспензии.

Полистирол для вспенивания можно получать также суспензионной полимеризацией стирола в водной среде при введении в конце процесса (по достижении 70—75%-ной концентрации) вспенивающего агента — гексана, пентана.

Технологический процесс изготовления изделий из пенополистирола беспрессовым методом состоит из стадий:

- предварительного вспенивания гранул;

- сушки и выдержки на воздухе предварительно вспененных гранул;

- окончательного вспенивания гранул.

Пенополистирол получается непрерывным способом непосредственно из мономера, при этом процессы полимеризации стирола и вспенивания совмещаются. Использующийся в процессе динитрил азобисизомасляной кислоты (порофор) является одновременно:

- инициатором полимеризации стирола ;

- вспенивающим агентом.

Технологическая схема процесса получения пенополистирола непрерывным способом приведена на рисунке 1.

Рисунок 1

Из смесителей 1 раствор порофора в стироле подается в расходную емкость 2, в которой подогревается до 60—75 °С, а затем под давлением 980 кПа нагнетается насосом 3 в полимеризатор 4. Полимеризатор представляет собой аппарат трубчатого типа, разделенный на секции. Температура по секциям повышается от 80 до 100 °С. В данном случае может быть использована и полимеризационная колонна. Далее реакционная смесь поступает в червячный пресс 5, в котором нагревается до 120—140 °С. В червячном прессе происходит полное разложение порофора и равномерное распределение его в материале. Кроме того, червячный пресс регулирует подачу материала в постепенно расширяющийся мундштук, в котором происходит вспенивание. Мундштуки различной формы дают возможность получать сплошные или полые изделия.

Таким путем получен пенополистирол марки ПС-А мелкопористой замкнуто-ячеистой структуры. При добавлении антипиренов можно получить негорючий пенополистирол ПС-А.

Производство крупногабаритных изделий этим способом затруднено из-за ограниченных размеров червячного пресса.

По этой схеме можно получить и пенополистирол ПСВ (беспрессовый). Для этого на червячный пресс устанавливают головку с отверстиями, оформляющую тонкие нити полистирола,которые охлаждаются и дробятся на гранулы.

Свойства и применение пенополистирола

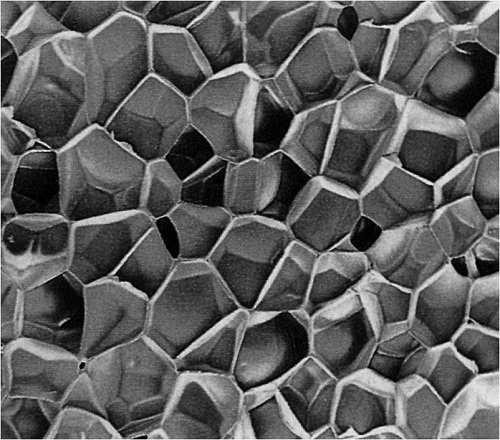

- Пенополистирол имеет структуру застывшей пены. Основным показателем оценки этой структуры является кажущаяся плотность, которая выражает соотношение твердой и газообразной фаз.

- Ценным свойством пенополистирола является его стойкость к действию влаги.

- Пенополистирол, как и полистирол, характеризуется высокой стойкостью к действию агрессивных минеральных сред (кроме концентрированной азотной кислоты). Наиболее высокую химическую стойкость имеет пенополистирол, полученный беспрессовым методом.

- Пенополистирол отличается высокой биологической стойкостью: не гниет, не поражается грызунами, стоек к действию грибков и бактерий.

- Прочностные свойства пенополистирола зависят от характера пористой структуры: размеров и формы ячеек, прочности стенок ячеек и т. д. Сравнительную оценку механических свойств пенополистирола обычно проводят по разрушающему напряжению при растяжении и сжатии. По механическим свойствам беспрессовый полистирол уступает прессовому, так как беспрессовый полистирол получают из суспензионного полистирола, который имеет значительно меньшую молекулярную массу, чем эмульсионный полистирол, из которого изготавливают прессовый пенополистирол.

- Разрушающее напряжение при растяжении пенополистирола марки ПСВ (беспрессовый) составляет 50—60% разрушающего напряжения для прессового пенополистирола марки ПС-4.

- Пенопласт ПС-4 имеет более низкие диэлектрические показатели, чем пенопласт ПС-1.

- Как конструкционный материал пенополистирол может эксплуатироваться до 60—75 °С.

Таблица 3: Механические характеристики пенополистирола различных марок:

* В зависимости от номинальной кажущейся плотности.

Готовый продукт хранят в герметически закрытой таре, так как при хранении в открытом виде, особенно в отапливаемых помещениях или в летнее время, происходит быстрое улетучивание из полимера вспенивающего агента, вследствие чего снижается эффект вспенивания.

Срок хранения стиропора даже в условиях хорошей герметизации тары ограничен сравнительно небольшим периодом времени.

Недостатком продукта является его сильная горючесть вследствие содержания в нем горючего порообразователя (изопентана). Применением для полимеризации хлорпроизводных стирола (моно- и дихлорстирола и др.) или введением антипиренов, например оксида сурьмы, можно уменьшить или совсем устранить горючесть пенополистирола.

При введении в композиции фосфорорганических соединений, дибромэтилбензола, тетрабром-n-ксилола удается получить самозатухающий полистирол для вспенивания.

Области применения пенополистирола

Пенополистирол широко применяется в строительстве, холодильной технике, на транспорте, в мебельной промышленности и других областях в качестве термоизоляционного и звукоизоляционного материала. Из пенополистирола изготовляют плиты для теплоизоляции строительных конструкций.

Коэффициент теплопроводности пенополистирола в сухом состоянии составляет 0,0326 Вт/ /(м·К).

Пенополистирол используется при литье по газифицируемым моделям. Модель из пенополистирола при заливке формы металлом газифицируется, при этом полость формы освобождается полностью для расплавленного металла.

Низкая теплопроводность, хорошие амортизационные свойства, легкость пенополистирола делают его пригодным для использования в качестве упаковочного материала.

Производство пенополистирола и штукатурки по утепленному фасаду – прибыльный бизнес, обладающий средним порогом вхождения. Пенополистирол широко используется в самых разных сферах – в строительстве, в пищевой промышленности, в автомобилестроении.

Выдержка блоков пенополистирола

В данной статье будут детально рассмотрены как агрегаты для изготовления обычного пенополистирола, так и оборудование для производства экструдированного пенополистирола, вы узнаете, из каких элементов состоит производственная линия, и основные аспекты технологии изготовления данного материала.

1 Технология изготовления пенополистирола

Технология производства пенополистирола довольно незатейлива, и может быть реализована даже при наличии необходимого минимума производственного оборудования.

Однако важным фактором является сильная зависимость качества итоговой продукции от выполнения всех требований технологии, поскольку даже малейшее пересушивание пенополистирола, либо, наоборот, попытка резки недостаточно просушенного, сырого, материала, могут стать причиной отбраковки всей партии продукции (пускай это даже фасадная штукатурка по пенопласту).

В целом, технология изготовления пенополистирола состоит из нескольких последовательных этапов.

На первом этапе сырье, из которого производится пенополистирол (полистирольный пенопласт) – гранулы вспенивающегося полистирола (ПСВ), своими руками, либо с помощью автоматизированного оборудования, загружаются в контейнер предвспенивателя.

В предвспениватели происходит прогрев гранул, в результате чего они надуваются, увеличиваются в объемах, и превращаются в наполненные воздухом пустотелые шарики.

Вспенивание может выполняться как один раз, так и несколько. При повторном вспенивании процесс полностью повторяется – сырье своими руками (или автоматизированно) заново погружается в предвспениватель, прогревается, и увеличивается. Повторное вспенивание применяется, когда необходимо получить пенополистирол, обладающий минимальной плотностью.

Цех по производству пенополистирола

От плотности пенополистирола зависят его прочностные характеристики и вес. В некоторых случаях – для утепления фасадов, и тому подобных нагружаемых конструкций, требуется высокоплотный пенополистирол, однако, как правило, ввиду меньшей стоимости, низкоплотный пенополистирол пользуется большим спросом.

Показатель плотности материала измеряется в килограммах на кубометр. Иногда прочность называют фактическим весом. К примеру, пенополистирол, обладающий фактическим весом 25 килограмм, имеет плотность 25 кг/м³. Это намного лучше, чем при утеплении фасадов минватой.

Полистирольное сырье, вспенивание которого выполняется один раз, гарантирует итоговую плотность пенополистирола в районе 12 кг/м³. Чем больше процессов вспенивания было выполнено – тем меньшим будет фактический вес изделия.

Как правило, максимальное количество процессов вспенивания на одну партию сырья – 2, так как многократное вследствие многократного вспенивания сильно ухудшается прочность итогового продукта.

На втором производственном этапе, вспененный полистирол попадает в камеру выдержки, где на протяжении суток вылеживается. Данный процесс необходим для того, чтобы стабилизировалось давление внутри наполненных воздухом гранул.

При каждом повторном процессе вспенивания процесс вылеживания должен повторяться. Для создания пенополистирола плотностью до 12 кг/м³, сырье подлежит нескольким повторным циклам вспенивания и вылеживания.

После того как сырье вылежало требуемого количество времени, из полуфабриката формируются блоки пенопласта на утепление фасада пенопластом. Происходит это в блок-форме, внутри которой гранулы обрабатываются подающимся под давлением паром.

После формирования блока, пенопласт повторно выдерживается в течение суток – это необходимо для того, чтобы из пенопласта ушла влага, так как при нарезке сырого блока кромки изделия будут рваными и неровными, после чего попадает на линию нарезки, где блоки раскраиваются на плиты требуемых размеров и толщины.

Подлежащие вспениванию гранулы полистирола

2 Оборудование для производства

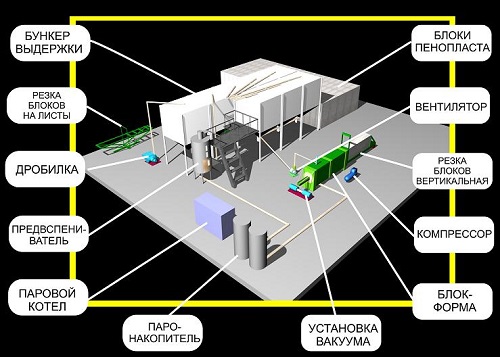

Производственная линия по изготовлению пенополистирола включает следующие элементы:

- Участок хранения и проверки сырья;

- Агрегат вспенивания;

- Контейнер для вылеживания;

- Агрегат для формирования блоков;

- Агрегат для нарезки пенопласта на утепление фундамента пенополистиролом;

- Участок для хранения готового изделия;

- Агрегат для переработки отходов.

2.1 Участок хранения и проверки сырья

Важно, чтобы полистирольное сырье, использующееся для производства пенополистирола, отвечало всем стандартам качества, так как от него сильно зависят характеристики готового пенополистирола.

Как правило, основные отечественные и зарубежные производители для изготовления пенополистирола используют сырье от следующих компаний:

- Xingda (Китай);

- Loyal Chemical Corporation (Китай);

- BASF (Германия).

Технологические требования допускают повторного использования отходов (переработанных пенополистирольных плит). Количество вторично используемых материалов не должно превышать 10% от веса итогового изделия.

Структура пенополистирола под микроскопом

Разгружаются мешки с полистиролом электрокаром, либо, в случае небольшой фасовки, своими руками. Сырье не должно храниться свыше трех месяцев, после даты его производства. Температурный режим хранения пенопласта на утепление фасадов квартир – от 10 до 15 градусов.

2.2 Агрегат для вспенивания

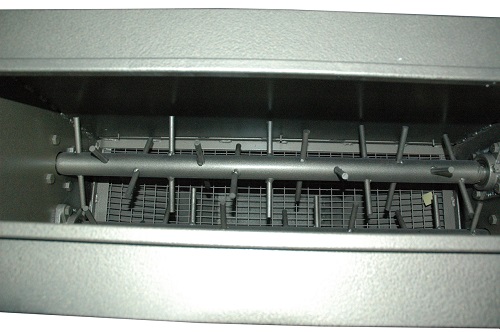

Данная производственная линия состоит из предвспенивателя (как правило, циклического типа), блока для сушки вспененных гранул полистирола, пневматического конвейера, и управляющего элемента.

Полистирол из мешков своими руками выгружается в предвспениватель, в который под давлением подается горячий пар (температурой около 95-100 градусов), под воздействием которого происходит первичное вспенивание сырья.

Процесс контролируется компьютерным оборудованием, которое по достижению полистиролом заданного объема прекращает подачу пара, после чего полуфабрикат попадает в блок для сушки.

2.3 Контейнер для вылеживания

Гранулы, из которых забрана лишняя влага, транспортируются в контейнер для вылеживания. В контейнере посредством кондиционирования постоянно поддерживается заданная влажность и температура и влажность воздуха.

При температуре в пределах от 16 до 25 градусов гранулы выдерживаются около 12 часов. На протяжении этого времени пустотелые вспененные гранулы наполняются воздухом.

Технология повторного вылеживания, которое выполняется в случае вторичного вспенивания, аналогична вышеописанному методу, и осуществляется с помощью одного и того же оборудования.

Схема производственной линии по изготовлению пенополистирола

Именно объем контейнера в большей степени задает номинальную продуктивность производственной линии, поэтому количество и размер бункеров необходимо тщательно рассчитывать, исходя из желаемого объема производства экструдированного пенополистирола.

2.4 Агрегат для формирования блоков полистирола

Из контейнера для вылеживания гранулы вспененного полистирола с помощью пневмотранспорта подаются в промежуточную камеру, которая оборудована датчиком наполнения.

При поступлении требуемого количества гранул, сырье транспортируется в формирующий блок. Блок-форма – это герметический контейнер, который, после наполнения гранулами, закрывается. Через клапан подачи, в блок-форму подается горячий пар.

В процессе тепловой обработки под давлением происходит вторичное вспенивание гранул, которые расширяются, и при достижении заданной температуры спекаются в монолитный блок пенополистирола.

Охлаждение сформированного пенополистирола происходит в этом же агрегате, посредством откачки воздуха из камеры вакуумным насосом. Для стабилизации внутреннего давления воздуха в гранулах пенополистирола блок выдерживается при комнатной температуре на протяжении суток.

2.5 Агрегат для нарезки пенополистирола

По истечению требуемого времени пенополистирольный блок попадает на нарезающий агрегат. Линия резки представляет собою комплексное оборудование, которое способно выполнять резку, как в горизонтальной, так и в вертикальной плоскости.

Агрегат для формирования блоков пенополистирола

Данное оборудование имеет два режима работы – автоматический режим реализации заданной программы, и режим с управлением своими руками. Как правило, весь процесс происходит в автоматическом режиме.

Режущий элемент оборудования – раскаленные струны из тугоплавкой стали, которые способны выполнить быстрое и эффективное формирование плит пенопласта требуемых форм и размеров.

Система электронного управления установкой дает возможность своими руками настроить температуру накала струн, скорость их движения, и размер итогового изделия.

2.6 Агрегат для переработки отходов

Поврежденные в процессе производства пенополистирольные материалы не утилизируются, а подлежат повторной переработки. Переработка пенополистирола выполняется в агрегате, внутри которого вращаются дробильные молотки, которые крошат плиты пенопласта на отдельные гранулы.

Полученное в процессе переработки сырье посредством пневмотранспорта подается в накопительный бункер, из которого гранулы попадают в блок-форму в количестве, не превышающим 10% от веса первичного сырья, используемого для производства.

Дробилка для отходов пенопласта

2.7 Производство экструдированного ППС

Отличие в производственное линии по изготовлению экструдированного пенополистирола, в сравнении с вышеописанной технологией изготовление обычного пенополистирола, заключается в наличии экструдера.

Экструдер – оборудование для производства экструдированного пенополистирола, обладающее формирующими фильерами, сквозь которые проталкивается полистирольный расплав.

Экструзионная головка предает пенополистиролу требуемую структуру, в результате чего на выходе получаются монолитные изделия, обладающие закрытыми ячейкам диаметром 0.1 мм, которые превосходят обычный пенополистирол по параметру гидрофобности и паропроницаемости.

Данная технология предусматривает иной подход к вспениванию сырья, которое происходит вследствие смешивания гранул с вспенивающим реагентом в азотной среде.

2.8 Технология производства пенопласта (видео)

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение :

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формы Давление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение :

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формы

Давление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования

В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Существует два типа пенопластов, а именно материалы, отличающиеся равномерной пористой структурой, и пенопласты, сердцевина которых вспенена, а поверхностный слой монолитен (то есть не вспенен).

Последняя группа вспененных материалов получила название структурных или интегральных. Понятие пенопластов регламентирует стандарт DIN 7726. В соответствии с ним пенопласты - это искусственно изготовленные материалы с пористой структурой и низким удельным весом (плотностью).

В последние годы пенопласты приобретают все большее рыночное значение, что в немалой степени объясняется тем, что практически каждый полимер может быть вспенен, и для изготовления изделий из подобных материалов пригоден почти любой технологический процесс.

Пенопласты классифицируют по различным критериям, а именно по пористой структуре, жесткости и по способу получения.

По пористой структуре различают пенопласты с закрытыми и открытыми порами, а также пенопласты со смешанной структурой пор. Пенопластом с закрытыми порами называется материал, полости пор которого не связаны между собой. Если между порами пенопласта может свободно циркулировать газ (воздух) - это материал с открытыми порами. Материал, обладающий закрытыми и открытыми порами одновременно, называется пенопластом со смешанными порами. Структура пор зависит от вида вспенивания и типа порообразователя.

Если подразделять пенопласты по их жесткости, то к пенопластам с высоким сопротивлением деформации и малой эластичностью (жесткий пенопласт) относятся ПС, ПВХ (непластифицированный), ПУ (жесткий), МФС, ФФС, ЭС, ненасыщенная полиэфирная смола и полиизоцианурат. К пенопластам с незначительным сопротивлением деформации и эластичной формуемостью относятся ПУ (мягкий), ПВХ (пластифицированный) и ПЭ.

Отдельно следует рассматривать интегрально вспененные пенопласта, которые с учетом областей их применения должны обладать определенной эластичностью при высокой жесткости формы.

Отметим еще несколько важных качеств:

• низкие внутренние напряжения;

• хорошие изолирующие свойства;

• расширение возможности для формообразования, возникающих за счет низких затрат на приобретение и изготовление формующего инструмента.

Низкая плотность - результат пористого строения пенопластов, которое также обеспечивает хорошую теплоизоляцию. При свободном вспенивании материала, в том числе и в пресс-формах, возникающие в материале внутренние напряжения незначительны. Простота в обработке, которая является общей для всех полимеров, еще более упрощается за счет пористой структуры материала. Низкое давление вспенивания обеспечивает возможность изготовления изделий больших размеров при низких затратах на приобретение и изготовление оснастки (пресс-форм), поскольку они могут быть выполнены не только из стали, но также из дерева или термореактивных полимеров.

Пористая структура пенопластов образуется с помощью порообразователей (рис. 1). Общим для всех порообразователей является то, что при определенной температуре они выделяют газы или в ходе реакции отщепляют их. В процессе вспенивания увеличивается объем заготовки или изделия, так что плотность в любом случае становится меньше плотности полимера, неподверженного подобной процедуре.

Вспениваемые пенопласты могут быть разделены на три группы:

• вспенивающиеся частицы, например, ПС;

• расплавы термопластичных полимеров, например, ПС, ПЭ, ПВХ;

• вспенивающиеся реакционноспособные жидкие исходные вещества, напри¬мер, ПУ, МФС, полиэфирная смола.

При рассмотрении порообразователей выделяют вещества физического и химического воздействия. Для того чтобы избежать разрушения готового пенопласта или же вообще обеспечить возможность образования пористой структуры, как правило, возникает необходимость добавления в материал стабилизаторов и инициаторов.

На рис.1 схематически представлен процесс изготовления пенопластов.

Рис.1 Изготовление пенопластов

Говоря о трех группах вспениваемых полимеров, следует упомянуть и о том, что при работе с пастами (например, ПВХ) вспенивания можно добиться и с помощью воздуха. Однако подобная технология в производстве играет незначительную роль.

Полимеры

В количественном отношении наиболее важными полимерами для технологии вспенивания являются ПУ и ПС. Ее развитие началось в середине прошлого века, причем сначала речь шла об изготовлении пенопластов только с равномерным распределением плотности. Технология интегрального вспенивания появилась гораздо позднее.

Основной областью применения обоих видов пенопластов стало изготовление изоляционных материалов и упаковок. ПУ также используется при производстве технических изделий (интегральные пенопласты), герметизирующих составов и обивочных материалов. Среди самоотверждающихся пенопластов меньшее значение имеют такие полимеры, как полиизоцианурат, ФФС, МФС, ЭС и ненасыщенная полиэфирная смола, которые в отличие от ПУ не обладают простой способностью к вспениванию. Кроме того, их свойства не столь легко изменяются.

Рассматривая вспениваемые термопласты, наряду с ПС в первую очередь следует упомянуть АБС, ПЭ, ПП, ПВХ, ПК, полиметакрилимид и модифицированный полипропиленоксид.

Мы уже отметили, что процесс вспенивания происходит благодаря порообразователям. При этом в зависимости от используемого метода и необходимой плотности используются или химические, или физические газообразующие вещества. Ввод воздуха применяется относительно редко, хотя возможен при работе с МФС, ПВХ и ПУ. Последний материал представляет собой особый случай, так как иногда его вспенивание происходит и без добавления порообразователей. Например, при реакции ПУ с водой выделяется углекислый газ, которого могло бы оказаться достаточно для вспенивания, однако на практике для достижения определенных свойств и плотности пеноматериала физические порообразователи все же добавляются.

Важным физическим порообразующим веществом является пентан (например, для вспенивания ПС). Фтор- и хлорпроизводные углеводородов, которые использовались для получения вспененного ПУ, сейчас запрещены из-за их вредного воздействия на озоновый слой. В качестве промежуточного решения применяются частично галогенированные фтор- и хлорпроизводные. Однако основная цель исследователей в этой области - найти порообразователи, не содержащие галогенов. Универсальной замены обычных фтор- и хлорпроизводных углеводородов не существует - для каждого материала необходимо искать свои пути решения:

• для мягкого пенополиуретана - углекислый газ, образующийся при сшивке в присутствии воды;

• для мягкого интегрального пенополиуретана - n-пентан или углекислый газ (если горючесть является помехой);

• для жесткого интегрального пенополиуретана - t-бутанол;

• для жесткого пенополиуретана - циклоалканы (например, циклопентан);

• для экструдированного жесткого пенополистирола - углекислый газ с этанолом. При превышении температуры кипения физические порообразователи переходят в газообразное состояние. Происходящее при этом увеличение объема способствует вспениванию полимерного расплава. Использование физических порообразователей получило распространение практически для всех полимеров и способов переработки. Благодаря низкой температуре кипения они обеспечивают раннее вспенивание и поэтому применяются там, где целью является получение равномерно низкой плотности.

Химическим порообразователям для вспенивания необходимы более высокие температуры, которые достигаются только при переработке расплавов термопластов. При превышении определенной температуры они разлагаются, отщепляя при этом газообразный продукт реакции. Выход газа является решающим фактором при опреде лении количества добавок и той плотности, которой предполагается добиться. К химическому порообразователю предъявляются следующие требования:

• отщепление газа-порообразователя в пределах узкого температурного диапазона;

• высокий выход газа;

• остатки, образующиеся в процессе реакции, не должны оказывать отрицательного воздействия на свойства вспененного материала;

• введение в смесь должно происходить равномерно и без возникновения осложнений.

Химические порообразователи в основном используются при получении интегральных пенопластов.

Рецептуры, используемые для получения вспененных материалов, состоят из нескольких компонентов, которые обеспечивают достижение заданных свойств. В качестве подобных добавок могут выступать следующие:

• ускорители реакции (служат для быстрого вспенивания);

• средства сшивки для ПЭ или эластичных ПУ;

• вещества, снижающие горючесть (антипирены);

• стабилизаторы и затравки (для образования стабильной пены и равномерной структуры пор);

• армирующие волокна и наполнители;

• красители и пасты (для соответствующей окраски).

Обзор технологии вспенивания

Вспениванию поддаются практически все полимеры, и почти каждый из известных методов переработки пригоден для изготовления пенопластов. Однако существуют и другие способы, с помощью которых получают блочные, формованные и ленточные пеноматериалы. В табл. 1 предпринята попытка их классификации. Заметим, что поскольку постоянно появляются новые технологии, составить окончательный перечень материалов затруднительно.

В упомянутой таблице пенопласты подразделяются на две больших группы:

• пенопласты с равномерным распределением плотности по всему поперечному сечению;

• интегральные пенопласты, поперечный разрез которых характеризуется различной плотностью.

Читайте также: