Технология производства паркета реферат

Обновлено: 18.04.2024

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Рабочие листы и материалы для учителей и воспитателей

Более 2 500 дидактических материалов для школьного и домашнего обучения

Столичный центр образовательных технологий г. Москва

Получите квалификацию учитель математики за 2 месяца

от 3 170 руб. 1900 руб.

Количество часов 300 ч. / 600 ч.

Успеть записаться со скидкой

Форма обучения дистанционная

- Онлайн

формат - Диплом

гособразца - Помощь в трудоустройстве

Видеолекции для

профессионалов

- Свидетельства для портфолио

- Вечный доступ за 120 рублей

- 311 видеолекции для каждого

Муниципальное бюджетное общеобразовательное учреждение

СОШ д.Абзаково Учалинского района Республики Башкортостан

Выполнила: ученица 9 класса

(ФИО учителя)

1. ВВЕДЕНИЕ: Что такое паркет?

2.2. Паркеты с пятью многоугольниками в вершине ---------------------------------------------- 12

2.3. Паркеты с шестью многоугольниками в вершине -------------------------------------------- 14

1. ВВЕДЕНИЕ: ЧТО ТАКОЕ ПАРКЕТ?

Уже пифагорейцам было известно, что име ется только три вида правильных многоугольников, которыми можно полностью замостить плоскость без пробелов и перекрытий, — тре угольник, квадрат и шестиугольник (рис. 1). В каждом из этих замощений любые два мно гоугольника имеют либо общую сторону, либо только общую вершину, либо вовсе не имеют общих точек.

Паркетом будем называть такое покрытие плоскости правильными многоугольниками, при котором имеют либо общую сторону, либо Общую вершину или совсем не имеют общих точек. Паркет производит приятное впечатление, если он достаточно симметричен. Фигура называется симметричной, если ее можно наложить на саму себя «не правильным» способом (т. е. не таким, когда все точки останутся на своем месте).

2. ПРАВИЛЬНЫЕ ПАРКЕТЫ

Паркеты из правильных многоугольников сами правильные в том смысле, что они «оди наково устроены» относительно всех своих вершин и всех составляющих паркеты кусоч ков-многоугольников. (Эти кусочки называ ются гранями замощения или просто плитка ми.) Другими словами, для любых двух вершин правильного паркета можно указать такое его самосовмещение, при котором одна из вершин попадает на другую. То же верно для любых двух плиток паркета.

Паркет называется правильным, если его можно наложить на самого себя так, что любая заданная его вершин наложиться на любую другую заданную его вершину.

Самый простой из «правильных» паркетов — это разбиение плоскости на квадраты (рис. 1,б). Интересно выяснить, сколько есть еще пар кетов, у которых к каждой вершине паркета примыкают четыре правильных мно гоугольника и все вершины устроены одинаково (последнее означает, что п аркет можно сдвинуть так, что лю бая его заданная вершина перейдет в любую другую заданную вершину, и все линии совпадут). Это — впол не практическая задача.

Мы знаем, что сумма углов пра вильного n -угольника равна 180°( n — 2), а его один угол равен

Пусть в вершине паркета сходятся углы четырех правильных много угольников: p -угольника, q -угольника, r -угольника и s -угольника. Сумма этих четырех углов должна равняться 360°. Запишем это условие:

Это равенство приводит к соотношению

Если считать, что , то, перебрав все возможности, убеждаемся в том, что существует 14 различных четверок ( p , q , r , s ). Вот они:

(2, 3, 7, 42); (2, 3, 8, 24); (2, 3, 9, 18); (2, 3, 9, 15); (2, 3, 15, 15);

(2, 4, 5, 20); (2, 4, 6, 12); (2, 4, 8, 8); (2, 5, 5, 10); (2, 6, 6, 6);

(3, 3, 4, 12); (3, 3, 6, 6); (3, 4, 4, 6); (4, 4, 4, 4).

Так как речь идет о много угольниках, надо отбросить те четвер ки, где р = 2. Останутся четыре чет верки: (4, 4, 4, 4); (3, 4, 4, 6); (3, 3, 6, 6); (3, 3, 4, 12).

Первая четверка соответствует пар кету из одинаковых квадратов (к каждой вершине примыкают 4 пра вильных четырехугольника — см. рисунок 2).

Вторая четверка (3,4,4,6) представляет две возможности для устройства вершины (рис. 3, а, б), но до правильного паркета удается достроить только паркет на рисунке 3, а — получается рисунок 3, в.

в)

Третьей четверке (3,3,6,6) также со ответствуют два расположения много угольников в вершине (рис. 4, а, б), и только второй случай, изображен ный на рисунке 4, б, достраивается до правильного паркета (рис. 4, в)

в)

Два рисунка (рис. 5, а, б), соот ветствующих четвертой четверке (3,3, 4,12), до правильного паркета не до страиваются.

Сколько всего правильных паркетов? Как они устроены? Наша задача — ответить на эти вопросы.

Легко видеть, что вообще паркетов — не обязательно правильных — существует бесчисленное множество (Два паркета мы считаем различными, если не существует гомотетии плоскости, переводящей один из этих паркетов в другой.). Однако, подобно тому как при бесчисленном множестве многогранников вообще существует лишь конечное число правильных многогранников, так и при бесчисленном множестве паркетов существует лишь конечное число правильных паркетов.

Решение нашей задачи естественно начать с исследования вершин паркета. Из определения правильности сразу вытекает принцип эквивалентности вершин: любые две вершины устроены одинаково в том смысле, что звезды всех вершин одинаковы. (Звездой вершины называется фигура, образованная всеми многоугольниками, содержащими ее.)

Обозначим через число приле гающих к вершине i -угольников, а че рез a i — величину внутреннего угла правильного i -угольника. Тогда в каждой вершине, очевидно, выпол няется соотношение.

где в сумму мы включаем все слагаемые с номерами i , для которых к вершине примыкает хотя бы один i -угольник.

Подставляя в эту формулу известное из геометрии выражение для a i ,

a i =2(1 – ) d , и сокращая на 2 d , получим

Таким образом, числа являются целочисленными решениями уравнения (1) . Однако, как мы увидим ниже, не все целочисленные решения уравнения (1) реализуются правильными паркетами!

Далее, в вершине паркета может сходиться не более шести и не менее трех многоугольников. Действительно, при схождении в одной вершине семи или более многоугольников хотя бы один угол в правильном многоугольнике должен быть менее , что невозможно (минимальный, угол - у треугольника - равен ). При схождении в одной вершине двух многоугольников у одного из них внутренний угол должен быть более 2 d (180°), что, очевидно, также невозможно. Таким образом, реше ние задачи распадается на анализ тех вариантов, когда в вершине паркета сходятся 3, 4, 5 и 6 правиль ных многоугольников.

Натуральный паркет считается элитным напольным покрытий, он зарекомендовал себя с лучшей стороны в соотношении цены, качества и внешнего вида. Дороговизна материала оправдывает себя благодаря тому, что покрытие долгие годы сохраняет свои характеристики и при должном уходе выглядит как новое.

Секрет кроится в процессе изготовления, она, ввиду развития технологического прогресса, претерпела качественных изменений. Включение в работу различных специализированных машин значительно сократило время изготовления паркета и позволило достичь высоких показателей качества.

Классификация материала по сорту древесины

Натуральный паркет классифицируется по виду дерева, используемого для производства напольного покрытия. На современном рынке имеется три вида материала:

- паркетная доска;

- штучный паркет;

- террасная доска.

Каждый из них обладает своими преимуществами и недостатками, в зависимости от назначения помещения мастера подбирают при ремонте тот или иной материал для устройства пола.

Паркетная доска

Паркетная доска представляет собой прямоугольную дощечку из трех слоев, склеенных специализированным средством, но под воздействием пресса.

Первый верхний слой – дорогие породы деревьев. Он отвечает за внешний вид паркета, а толщина не превышает 6 мм.

Верхний слой покрывается специализированным лаком несколько раз. Он выступает в качестве защиты: хранит паркет от механических повреждений и влаги. Дополнительно лакирование при производстве обеспечивает блеск напольного покрытия. Монолитность материала в сборке достигается при помощи шлифования лакового слоя.

Второй слой наиболее толстый, но его составляет мягкая древесина – сосна, ель. Он обеспечивает сохранение формы при перемене климатических условий в помещении: включение батарей, открытие форточек. В его толщине при производстве прорезают замки – шип и паз либо поворотно-угловой вид.

Третий слой – шпон хвойных пород деревьев. Он обеспечивает устойчивость конструкции.

Все три слоя соединяют между собой по принципу перпендикулярного расположения волокон соседнего слоя.

Штучный паркет

Основные различия штучного паркета и паркетной доски заключаются в размерах и количестве слоев.

Штучный паркет – однослойный материал из цельного дерева ценных пород. Его габариты стандартны:

- толщина варьируется в пределах 15–22 мм;

- ширина – 40–75 мм;

- длина максимум достигает 500 мм.

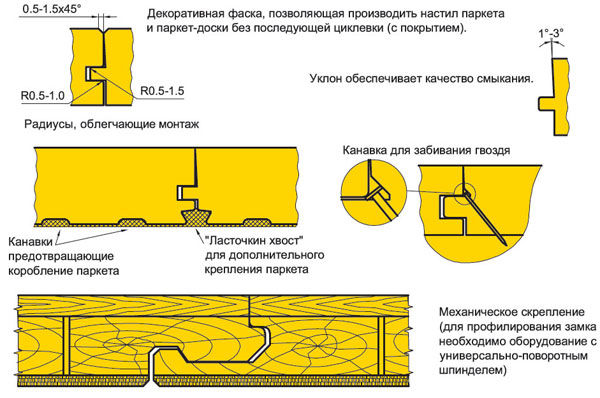

Штучный паркет во время производства всегда оснащается замковым видом крепления, состоящим из паза и гребня.

Преимущества паркета состоят в следующих фактах:

- абсолютная экологичность;

- долговечность;

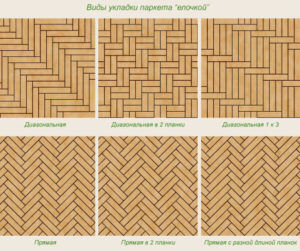

- разновидность рисунка укладки;

- отсутствие скольжений;

- звукоизоляция и теплоизоляции;

- отсутствие характерного для паркетной доски хруста.

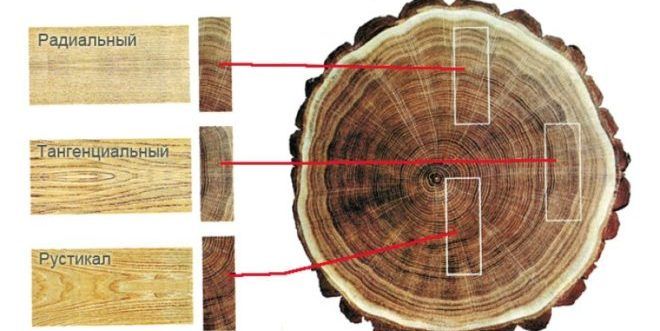

Штучный паркет разделяется на четыре категории, определяющие его класс:

- Селект – древесина распиливается радиально и тангенциально. Полностью исключает любые дефекты.

- Радиал – в производстве происходит только радиальный распил. Дефекты исключены.

- Натур – допустимо разное направление древесных волокон. В качестве элемента рисунка выступают точечные «глазки» от сучков.

- Рустик – обладает наиболее широкой цветовой гаммой, вариациями рисунков волокон. В качестве элементов натурального рисунка дереве допускаются «глазки» до 10 мм.

Технология его производства соответствует начальным этапам производства паркетной доски:

- брусья подлежат тщательной сушке и отбору дефектных элементов;

- высушенные заготовки отправляются в цех для распилки и шлифовки;

- на последнем этапе прорезается замок.

Штучный паркет покрывается защитной пленкой после монтажа. Существует два варианта защитного покрытия для штучного паркета: лак и паркетное масло. Каждый из вариантов имеет свои преимущества и недостатки. Необходимо обратить внимание: лак не ляжет на паркет, обработанный маслом.

Террасная доска

Террасная доска – разновидность паркетного покрытия, применяемого для обустройства пола на участках под открытым небом. Обладает усиленными характеристиками устойчивости к влаге, перепадам температур и механическим повреждениям.

Популярные фирмы по производству материалов

Существует множество отечественных и зарубежных производителей паркета, чьи имена стали брендами.

Среди российских производителей, наиболее известны:

- AMBER WOOD;

- Junglewood;

- Старый мастер;

- Бонд.

Древесину производит паркетный завод и фабрика «Заря» (Обнинск).

Зарубежные производители паркета известны под следующими именами:

- Тarcett;

- PARKETOFF;

- YFRO;

- ADMONTER;

- KAHRS.

Стадийность производственного процесса

В полной мере вся технология производства паркета просматривается в методике производства паркетной доски. Процесс в себя включает наибольшее количество стадий, соответствующих этапам производства прочей паркетной продукции.

Закупка сертифицированной древесины

Сертификат означает, что вырубка деревьев была разрешена на законодательном уровне. Этот факт позволяет производить готовую сертифицированную продукцию, а также присутствует гарантия качества древесины.

В качестве стартового материала для производства паркета используют деревянные брусья толщиной 10 мм.

В зависимости от желаемых технических требований и внешнего вида окончательной продукции, используют различные породы ценных деревьев:

- дуб;

- ольха;

- клен;

- береза;

- ясень;

- красное дерево;

- акация;

- вишня;

- палисандр;

- орех.

Породы деревьев из других стран отличаются более качественными техническими характеристиками и повышенной устойчивостью перед перепадами температуры и уровня влажности.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Сушка

Перед началом этапа, весь материал осматривают на присутствие дефектов. При выявлении несовершенств, неподходящие заготовки отсеиваются.

Минимальные требования к уровню влажности древесины составляют 9%. Некоторые производства смогли достичь показателя в 6%. Уровень влажности влияет на качество готовой продукции, показатель влияет на ее долговечность. Недостаточно высушенное дерево во время эксплуатации будет разбухать или трескаться.

Важно не только достичь требуемых показателей, но и сделать это верно. У пересушенной древесины нарушается структура, она приводит к нежелательным деформациям.

Процесс состоит из нескольких этапов, проводимых в специально созданных для этих целей камерах, посредством термической обработки, исключая доступ кислорода. Процесс контролируется специализированным оборудованием – влагомером.

Распилка

После того как древесина высушена, ее отправляют в цех для распилки и калибровки.

Заготовку обрезают со всех сторон и обрабатывают на фрезерном станке, что позволяет создать идеальную геометрическую форму. На этом этапе проводят обрезку дефектных участков и их последующее отсеивание. После этого заготовку распиливают на ламели и отправляют на сортировку.

Создание верхнего слоя

Ламели склеиваются под прессом, образуя единый пласт. Манипуляция необходима для дополнительной защиты древесины от поглощения влаги. Клей пропитывает дерево, заполняя поры, он не позволяет материалу принять в себя влагу.

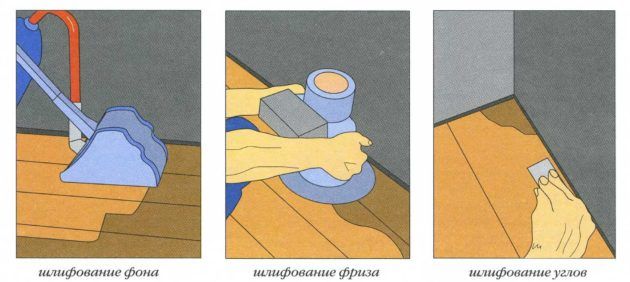

Одна из особенностей паркета – эксплуатационная шлифовка. Отшлифовав поверхность, владелец имеет возможность вернуть своему напольному покрытию изначальный внешний вид. Шлифовать паркет разрешено только до замкового уровня, использование многослойности в этом материале позволяет значительно сэкономить на ценных породах древесины, ничего не утратив в плане эксплуатационных характеристик.

Создание среднего и нижнего слоев

Процесс происходит параллельно с изготовлением верхнего слоя. Средний слой изготавливается исключительно из древесины радиального распила. Нижний изготавливается из сухого шпона.

Второй и третий слой также обрабатывают на фрезерном станке для получения идеальных геометрических форм и чистой поверхности.

Прессование

Все три слоя спрессовываются в единую плиту, а из нее нарезаются доски, происходит шлифовка верхней поверхности и результат отправляется на контроль. В процессе склеивания часто появляется дефект, поэтому доска отбраковывается.

Лакировка

Прошедшие контроль доски покрываются несколькими слоями лака, манипуляция в 2 раза повышает стойкость материала к внешнему воздействию.

Основные требования к лакам для паркета:

- хорошая адгезия с древесиной;

- износостойкость;

- появление царапин происходит после нескольких шлифовок;

- воздействием влаги минимально;

- химические вещества не повреждают материал;

- антистатичность;

- экологичность.

После высыхания всех слоев, доски шлифуют для снятия образовавшегося наплыва. Это необходимо для выравнивания пола в процессе монтажа и эксплуатации.

Профилирование замка

Замок нарезают с торца и продольной части доски. Замковый метод скрепления обеспечивает надежность и плотное прилегание панелей друг к другу.

Существуют варианты ровных боковых поверхностей. В таком случае панели соединяются между собой посредством клеевых веществ, специально предназначенных для паркета.

Оборудование для производства материала

В процессе производства применяются следующие виды агрегаты:

- сушильные камеры с несколькими режимами для разных пород дерева;

- влагомеры;

- механизированная лесопилка;

- паркетная линия с шипорезом и строгальным аппаратом по четырем сторонам;

- фрезерные станки;

- камеры с регулируемым уровнем влажности для хранения высушенной древесины.

Для производства паркетной доски необходимо оборудовать конвейер для нанесения лакового покрытия и прессовальную машину.

Видео: Как делают дубовый паркет

Особенности этапов производства паркетной доски Karelia и их составляющих. Главное достоинство, структура, свойства и порядок изготовления многослойной паркетной доски. Четыре основных вида паркетных полов. Характеристики и виды штучного паркета.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.12.2010 |

| Размер файла | 903,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Министерство образования РФ

Реферат

на тему:

Промышленное производство: паркет

2010 г.

Производство паркетной доски

Производство паркетной доски Karelia рассмотрим поэтапно. Каждый этап производства имеет две составляющие - производство и контроль. Контроль осуществляется визуально и средствами измерения.

2 этап - Сушка сырья

Все заготовки закладываются в сушильные камеры и в течение полутора месяцев обрабатываются горячим воздухом с высокой температурой. Karelia , как и многие ведущие кампании, использует паровую сушку, так как данная технология проверена десятилетиями.

На этом же этапе для получения заготовок из сосны, березы и бука с другими механическими (прочность) и физическими (цвет) свойствами, их подвергают термической обработке. Термообработка - это нагрев древесины до высокой температуры без доступа кислорода с последующим естественным охлаждением. В результате термообработки древесина темнеет, уплотняется, теряя гигроскопичность на всю толщину заготовки, что позволяет сократить последующие структурные деформации древесины на 10%. После такой обработки древесины паркетная доска, позиционируется в отборе, как «Янтарь».

3 этап - Распиловка и сортировка

Перед распиловкой заготовки из ценных пород на ламели, осуществляется торцевание. Данная операция необходима для получения прямых углов. После торцевания обязательный контроль на наличие трещин - если брак, то повторное торцевание заготовки до получения положительного результата. Этот процесс осуществляется до тех пор пока заготовка удовлетворяет требованиям по геометрии для изготовления ламелей.

После торцевания и контроля каждая заготовка распиливается на 5 ламелей толщиной 4 мм и длиной в зависимости от типа будущей паркетной доски:

· для 3-х полосной паркетной доски - от 200 до 500 мм;

· для 2-х полосной - от 700 до 1400 мм;

· для цельной планки (Full Plank (FP)) - по всей длине паркетной доски.

После распиловки осуществляется сортировка ламелей визуально и ЭВМ. В программу ЭВМ заложены варианты отборов древесины для каждой породы древесины. В зависимости от сходства ламели с образцами отбора в памяти ЭВМ ламели сортируется в определенные группы, называемые отборами. Karelia сортирует ламели в категории - Селект, Натур и Полар. Для некоторых пород существуют специфичные отборы, например для дуба может быть Рустик и Робуст. В отличие от других Karelia производит отбор по ламелям, а не по фрезам.

Северная ель распиливается только на рейки, идущие в средний слой паркетной доски: высотой 8 мм - для 14 мм паркетной доски и высотой 10 мм - для 22 мм паркетной доски.

4 этап - Склеивание паркетной доски

Склеивание паркетной доски в единое целое осуществляется на автоматической линии склеивания. Верхний слой получают путем склеивания ламелей в торец без подложки. Затем на автоматической линии склеивания верхний, средний и нижний слои склеиваются в единое целое. По периметру всей паркетной доски устанавливается фанерная вставка со специальной пропиткой, которая в будущем увеличит жесткость и плотность соединения паркетной доски после ее монтажа.

После автоматической линии склеивания паркетная доска загружается в паровой пресс, где прессуется и прогревается на всю толщину.

Завершает этот этап шпатлевка и шлифовка верхнего слоя паркетной доски. Karelia шпатлюет только необходимые для этой операции места, например, сучки.

5 этап - Обработка верхнего слоя паркетной доски

Перед обработкой верхнего слоя паркетной доски лаком или маслом для некоторых FP Karelia проводит дополнительную механическую обработку верхнего слоя:

· снятие фасок шириной 1,5 мм на длинных сторонах. После укладки такой паркетной доски между досками остается V-образный паз шириной около 3 мм. Такая FP классифицируется в отборе как «Story».

· удаление мягких и слабых волокон специальными железными щетками, после такой операции дерево приобретает рельефную фактуру и выглядит действительно старинным. Этот вариант классифицируется как «Brushed».

Покрытие лаком осуществляется 5-ю слоями, по следующей технологии: 1-й слой, затем на не до конца высохший, «мокрый» наносится 2-й слой, на 2-й высохший слой наносятся 3-й,4-й и 5-й слой с окончательным высыханием. Последние 4 слоя высушиваются под воздействием ультрафиолетовых (УФ) лучей. Использование метода «мокрый по мокрому» повышает адгезию, то есть сцепление древесины с лаком. Такая технология позволяет лаку приобрести еще большую твердость и сопротивление износу. Для лакировки Karelia использует эластичный и прочный лак Backers, который отвечает всем требованиям экологической безопасности, т.к. имеет акриловую основу и не содержит формальдегидные и фенолсодержащие компоненты.

Покрытие маслом также, как и лаком, осуществляется 5-ю слоями: три слоя грунтовочного и 2 слоя поверхностного с ультрафиолетовым отвердением. Масло, проникая в поры древесины, как бы «запечатывает» их изнутри и создает влагостойкую преграду, предохраняющую верхний слой. Используемое масло - это сочетание натуральных растительных масел (льняного, кокосового, соевого, подсолнечного) и отверждаемого воска. «Karelia» осуществляет три варианта обработки маслом: Silky - бесцветное; Arctic- белое; Antique - темное.

6 этап - Изготовление элемента соединения паркетной доски

По типу элемента соединения Karelia классифицирует паркетную доску на:

· доску с элементом соединения T&G (англ. - Tongue and groove «язык и паз» сокращенно T&G), классический элемент соединения паркетных досок, как и в паркете. При таком соединении обязательно использование клея.

Для получения выше перечисленных типов соединения паркетных досок используются специальные фрезы. Во всех соединениях, кроме этого с 2004 года введена новая технология - это обработка торца воском, нагретым до температуры более 100 С о , что позволяет полностью «запечатать» стык паркетных досок после монтажа.

7 этап - Упаковка паркетной доски

Для упаковки применяются только те материалы, которые можно использовать в качестве вторичного сырья.

Изготовление многослойного паркета

Многослойная паркетная доска - это относительно новый вид напольного покрытия. Название этого вида покрытия, очень точно его характеризует. Геометрическими размерами паркетные доски напоминают половые. Главное достоинство паркетных досок - это полное производство в заводских условиях, т.е. после укладки паркетных досок, пол полностью готов к эксплуатации. Производство таких досок - результат высоких технологий. Каждая доска имеет гребень и паз, а благодаря большим размерам, пол можно уложить достаточно легко и просто.

Структура многослойной паркетной доски такова:

- лицевой слой - планки из древесины ценных пород (дуб, бук, клен, мербау и т.д.);

- средний слой - древесина хвойных пород (древесноволокнистая плита высокой плотности или многослойная клееная древесина, направление волокон поперечное;

- нижний слой - древесина хвойных пород (направление волокон - продольное)

Слои паркетной доски формируются так, чтобы волокна древесины располагались разнонаправлено. Верхний и нижний слои направлены вдоль длинной стороны, а средний слой - перпендикулярно. Такое расположение сводит к минимуму естественное изменение размеров древесины при изменениях температурно-влажностного режима.

Производители предлагают и нелакированные доски, если заказчик выбирает окончательную отделку прямо на объекте.

Конечные операции по шлифовке и нанесению лака, проводимые непосредственно на объекте, уступают по качеству и долговечности этим же операциям, но проведенным в заводских условиях. Финишное покрытие, обеспечивая привлекательный внешний вид, еще и защищает паркетный пол от проникновения грязи и механического износа. Паркетные доски можно покрывать лаком, а можно обрабатывать маслом.

Износостойкость паркетной доски, ее внешний вид зависит от физических свойств лака, технологии его нанесения. Самыми распространенными являются лаки на основе акриловых смол, отверждаемые под ультрафиолетом. Формальдегидные смолы и растворители производители обычно не используют.

Новое направление в обработке паркета - это пропитка паркетных досок маслом. Масло готовится из смеси натуральных масел и природных смол или пчелиного воска. Масло гораздо легче лака проникает в поры, при этом текстура древесины проявляется сильнее, что подчеркивает красоту натурального дерева. Однако таким образом обработанный паркет требует более частого ухода, чем покрытый лаком. Периодически необходимо проводить обработку пола масляным составом. Помогает устранить этот недостаток УФ-масло, обработка которым необходима всего раз в несколько лет. Обработка УФ-маслом предназначена для полов жилых помещений.

1. Сушка обрезной доски. Снятие внутренних напряжений пиломатериалов и доведение древесины до необходимого процента влажности.

2. Предварительная торцовка заготовок. Оптимизация радиуса кривизны торцеванием для уменьшения припуска на строгание при дальнейшей обработке.

3. Вскрытие дефектных мест. Вскрытие дефектов заготовок.

4. Вырезка дефектных мест. Вырезка дефектов и чистовая торцовка заготовок перед сращиванием.

5. Сращивание заготовок по длине. Нарезание на торцах заготовок зубчатых шипов, нанесение клея на шипы и сращивание по длине бездефектных заготовок.

6. Калибровка ламелей. Продольное фрезерование с целью снятия наплывов клея, ступенек между заготовками, получение точных геометрических форм и высокой чистоты поверхности для склеивания по пласти.

7. Нанесение клея на пласть ламелей. Нанесение клея на плоские поверхности ламелей для дальнейшего склеивания.

8. Склеивание брусков. Склеивание обработанных ламелей по пласти на гладкую фугу с целью получения клееных

9. Торцевание бруса. Чистовая торцовка и форматирование склеенного бруса на заданные размеры по длине.

10. Двусторонняя калибровка бруса. Двусторонняя калибровка бруса с целью снятия наплыва клея и устранения перепада ширины после склейки.

11. Продольный раскрой бруса на рамном многопильном станке. Высокоточная распиловка бруса для получения нижнего и среднего слоев паркета из ценных пород древесины.

12. Торцевание заготовок. Поперечный раскрой необрезного пиломатериала ценных пород

13. Продольный раскрой по ширине. Раскрой сухой необрезной доски из ценных пород древесины по ширине.

14. Двухстороння калибровка ламели. Двусторонняя калибрование ламели для получения необходимой чистоты для дальнейшего склеивания в сендвич-щиты.

15. Продольный раскрой. Продольный раскрой ламели лицевого слоя заданной толщины.

16. Участок шлифовки. Шлифовка ламелей верхнего, среднего и нижнего слоев.

17. Склейка в прессе. После набора сэндвич-панелей из ламелей нижнего, среднего и лицевого слоя с одновременным клеенанесением в зоне набора происходит склейка пакетов.

18. Продольный раскрой сэндвич-щитов. Продольный раскрой сэндвич-щитов с целью получения заготовок многослойной доски.

19.1. Изготовление клик-соединения на кромках заготовки. Профилирование клик-соединений на боковых кромках многослойной доски.

19.2. Изготовление клик-соединения на торцах заготовки. Профилирование клик-соединений на торцевых частях многослойной доски.

20. Финишная отделка доски пола. Шлифовка, нанесение праймера, порозаполняющих грунтов, укрывных лаков.

Паркет – это популярный вид напольного покрытия, которое изготавливается преимущественно из натуральной древесины. На современном рынке доступен в нескольких разновидностях, отличающихся технологией производства, свойствами и ценой. Как появился паркет, каких видов он бывает, и как делают паркет сегодня – рассказано в этой статье.

Когда появился паркет

Массово натуральный паркет начал производиться лишь в начале XX века. До этого времени такое напольное покрытие можно было увидеть только в дворцах и в домах великосветской знати. Для обычных людей паркет был недоступен, хотя и делался из самой обычной древесины. В простых домах для настилания полов использовалась обычная доска грубой обработки.

На заре прошлого века, когда деревообработка перешла на новый уровень, ситуация кардинально изменилась. Новые заводы по производству паркета появлялись в это время как в Европе, так и на территории России. Все они выпускали продукцию одного и того же типа – это была паркетная доска, на торцах которой выпиливались пазы и гребни для соединения элементов пола в сплошное полотно.

За последние несколько лет технология производства паркетного напольного покрытия шагнула далеко вперед. Более того, она разделилась, и пошла в разных направлениях. Благодаря этому сегодня в строительных магазинах можно выбрать и штучный паркет, и массивный, и многослойный, и щитовой, и другие виды. Как и водится в наше время – начали появляться заменители натурального паркета, которые стоят недорого, а внешне выглядят порой даже эффектнее и сочнее, чем паркет, сделанный из редких пород древесины.

Разновидности современного паркета

Сегодня уже достаточно сложно сказать, какой из предлагаемых производителями паркет является истинным паркетом. К этой категории относят, как минимум, с десяток разновидностей напольного покрытия, на этикетке которого указано, что это паркет, и ни что иное. Хотя изготавливается все это многообразие по абсолютно разным технологиям.

Рассмотрим вкратце основные разновидности паркета:

- Штучный паркет – представляет собой ламели длиной до 50 см и шириной до 7 см, которые изготавливаются полностью из натуральной древесины. Производство регламентируется ГОСТом, разработанным еще в далеком 1983 году. Указанных в нем стандартов придерживаются и сегодня.

- Паркетная доска из массива – напольное покрытие, представляющее собой наборные элементы, соединяющиеся между собой в сплошное полотно при помощи системы «гребень-паз». Свое название паркет получил благодаря тому, что полностью изготавливается из массива древесины. Технология вкратце описана ниже.

- Многослойный паркет – также делается из древесины, но из разных ее пород. Как правило, ламели состоят из трех слоев дерева, склеенных между собой с чередованием направления волокон. Верхний слой – декоративный и прочный, делается из твердых пород древесины. нижние слои – изготавливаются из дешевого леса (сосна).

- Щитовой паркет – представляет собой щиты из ДСП, на которые наклеиваются ламели из цельной древесины одной и той же породы. Этот вид напольного покрытия называется также модульным паркетом.

- Художественный паркет – элитное напольное покрытие, представляющее собой наборы из мелких элементов (плашек), изготавливаемых из разных пород древесины. Массово не производится. Как правило, изготавливается под заказ.

- Ламинированный паркет – имеет мало общего с истинным паркетом, так как делается не из цельной древесины, а из отходов ее обработки. Состоит из нескольких слоев – подложки, основы из ДСП, декоративного слоя и защитного покрытия. Паркетом назвать этот материал можно, разве что, с большой натяжкой. По сути – это отдельная категория напольного покрытия, которое называется ламинат.

К истинному же паркету, который можно назвать массовым, из всего вышеописанного можно отнести только первые три разновидности. Технологии их производства кратко описаны далее.

Технология производства штучного паркета

Данное напольное покрытие делается из древесины твердых пород – дуб, клен, ясень, бук. Элитные разновидности изготавливаются из редких пород. Как уже было сказано выше – это напольное покрытие в виде ламелей (брусков, дощечек) небольших размеров, на торцах которых имеются гребни и пазы для соединения элементов в сплошное полотно.

Поэтапная технология производства выглядит следующим образом:

- Лесной массив распиливается на доски.

- В таком виде заготовки высушиваются в камерах в течение месяца.

- После сушки доски сортируются и отбраковываются.

- Отобранные заготовки распиливаются на бруски или ламели одинаковых размеров.

- Далее будущий паркет проходит этап фрезеровки, на котором делаются соединительные пазы и гребни.

- Почти готовое напольное покрытие тщательно шлифуется.

- Затем покрывается специальными лаками в несколько слоев.

Некоторые виды штучного паркета не покрываются лаками, а пропитываются маслами.

Технология производства паркета типа «массивная доска»

Этот вид паркета принято считать наиболее распространенным сегодня. Изготавливается он следующим образом:

- Бревна древесины твердых пород распускаются на доски.

- Заготовки калибруются по примерному размеру.

- Далее доски отправляются в сушильную камеру, где доводятся до влажности 9%.

- Высушенные заготовки повторно калибруются на фрезеровочных станках. На самых современных производствах используется высокоточное лазерное оборудование.

- На этом этапе фрезеруются торцы будущего паркета.

- Обработанные доски шлифуются, полируются и сортируются.

- Последний этап – обработка готовых элементов защитным покрытием. Некоторые виды паркетной массивной доски покрываются 7-10 слоями лака.

У разных производителей технология может незначительно отличаться, но общий принцип выглядит так, как описано выше.

Технология производства многослойного паркета

Наиболее распространенная разновидность – трехслойный паркет. Представляет собой аналог массивной паркетной доски, но делается не из одной породы древесины, а из нескольких. При этом слои склеиваются между собой так, чтобы направление волокон чередовалось. Верхний слой такого паркета, как правило, это твердый дуб, ясень или редкие породы древесины. Средний и нижний слои – изготавливаются из более дешевого и доступного сырья – сосны, ели и так далее.

Одна трехслойная паркетная доска может состоять как из трех цельных кусков древесины разных пород, так и из многочисленных ламелей. На торцах в любом случае делаются гребни и пазы для соединения паркета в сплошное напольное покрытие. Практически все производители обрабатывают многослойную паркетную доску пропитками, маслами, восками или лаками.

Когда паркет только появился, он не был массовым напольным покрытием, и встречался преимущественно в дворцах и домах богатых людей. Сегодня – это доступный, разнообразный и очень популярный материал. Делается в основном из натуральной древесины, однако, на рынке также присутствуют так называемые заменители паркета, примером которых является ламинат.

Критерием качества паркета является порода дерева, его твердость и износоустойчивость.

Самым распространенным материалом для паркета является дуб. Широко применяются также ясень, клен, бук, платан, береза и сосна. В прежние века большим спросом пользовался палисандр — темно-коричневая или черная древесина с красными прожилками, удивительно красивая и благородная. Из палисандра делали дорогую мебель и элитный паркет. Из экзотических материалов для паркета используют традиционные в судостроении тик и улин — «железное дерево». Эти породы деревьев обладают уникальными влагостойкими и конструктивными свойствами. Срок службы этих материалов исчисляется столетиями при самых экстремальных условиях содержания.

Еще один материал, не подходящий, на первый взгляд, для изготовления паркета, это бамбук. Из него делают «китайский паркет», склеивая между собой тонкие пластинки растения. Получается очень красивая гладкая поверхность. Такой паркет тверже дубового в несколько раз и обладает настолько плотной структурой, что половицы из него практически не прогибаются. Уход за ним требуется такой же, как и за другими видами натурального паркета .

Натуральный паркет собирается из деревянных плашек толщиной от 15 до 22 мм и длиной 200—350 мм. Сейчас появились плашки размером 420 х 70 мм и 490 х 70 мм. Важным моментом является способ распила бревен, от которого зависит внешний вид паркета. У тангенциального паркета 1 годовые кольца ориентированы под углом к лицевой поверхности, рисунок получается в виде разводов овальной формы; в радиальном 2 — самом дорогом паркете — волокна расположены вдоль плашек, а в рустикальном 3 — смешанное положение волокон.

Паркетные плашки классифицируются и по рисунку. Бывает паркет отборный, стандартный, сучковатый и пестрый. Их стоимость варьируется соответственно.

Укладка паркетных плашек имеет древнюю традицию . Самый популярный способ укладки паркета — «палуба». Распространен сегодня достаточно быстрый прием укладки паркета из готовых щитов, предварительно собранных из плашек. Такие щиты бывают квадратными и ромбовидными с различным рисунком плашек.

Укладка штучного паркета — дело, требующее точного соблюдения технологии и владения секретами настила. Мы советуем доверить эту работу профессионалам, лучше специалистам фирм, которые дают гарантию на свою работу (как минимум годовую).

Для эксплуатации натурального паркета необходим ряд условий, прежде всего применение укрепляющих пропиток и защитных покрытий. В качестве покрытия в основном применяются лаки, акриловые или полиуретановые. Они могут давать глянцевую, полуглянцевую и матовую поверхность. Раньше для паркета использовалось вощение, но к эксплуатации такого покрытия предъявлялись строгие требования. Теперь различные лаки придают красивый благородный опенок поверхности натурального дерева, а благодаря их водоотталкивающим качествам допускается влажная уборка пола.

Паркетные доски — еще один вид паркета из натуральной древесины, изготавливаемый на современном деревообрабатывающем оборудовании. Они представляют собой готовое к эксплуатации напольное покрытие размером от 2000 до 2800 мм, шириной 70—150 мм, толщиной 7—14 мм. имеющее шпунтованную многослойную конструкцию. Основанием служит фанера, ДСП или пробка. Верхний декоративный слой выполняется из шпона ценных пород дерева толщиной 1,5—2,5 мм. Такая доска покрывается несколькими слоями акрилового лака, восковым или виниловым защитным слоем и поступает в продажу уже в готовом виде. По своим эстетическим и эксплуатационным качествам паркетная доска не уступает штучному паркету, а благодаря своим большим размерам и готовому верхнему слою, не требующему дополнительной обработки, превосходит его по удобству укладки.

Ламинат . Разновидностью паркетной доски является ламинатное покрытие, относящееся к искусственным материалам для пола. На вид такое покрытие сразу не отличить от натурального паркета. По своим эксплуатационным характеристикам высококачественный ламинат намного превосходит все распространенные виды натурального паркета. На таком ламинированном покрытии не образуется вмятин от тяжелой мебели, не остается царапин от тонких каблуков и сигарет, к тому же он не выгорает на солнце. Ламинат прекрасно себя «ведет» на кухне: с него легко убираются пятна от жира, вина, краски, клея и т. п. Вообще за ним чрезвычайно легко ухаживать: достаточно влажной уборки тряпкой или пылесосом. Есть определенные типы ламинатного покрытия, которые почти не впитывают воду и при высыхании приобретают исходную форму, что не характерно для натуральной древесины.

Пробковое покрытие

Свойства пробки делают ее уникальным природным материалом: она в четыре раза легче сосны, не поддерживает горение, не гниет, не подвержена разрушению от жучков и грибков, не выгорает на солнце. Пробка надежно изолирует от тока, сохраняет тепло и служит превосходным звукоизолятором, гасит механические колебания, в том числе и звуковые волны. Такие покрытия незаменимы в помещениях, где требуется хорошая звукоизоляция, например в комнатах с качественной аппаратурой для прослушивания музыки. Поверхность хорошо очищается и моется, впитывает запахи.

Не менее важны для нас эстетические качества натуральной пробки. Ее фактура и текстура может быть различной: от гладкой мелкозернистой до шершавой на ощупь пластинчатой. Цветовая гамма — все естественные оттенки, используется также окрашивание в синий, красный, белый и другие цвета. Производят и комбинированные покрытия: различные по цвету плитки с хаотичным и геометрическим узором.

К недостаткам пробкового покрытия можно отнести небольшую механическую прочность на разрыв и возможность повреждения острыми предметами. Но и эти недостатки с успехом преодолеваются производителями. Например, научились наклеивать пробку на крепкое основание, покрывать износостойким лаком.

Существует два способа промышленной переработки пробки: нарезание шпона (тонких пластин от 0,3 до 1 мм) из кусков коры с последующей наклейкой на прочное основание и прессование пробковой крошки. Во втором случае кору и прокатывают в длинные полосы при высокой температуре. При этом гранулы склеиваются естественным путем благодаря клеящим свойствам суберйна — клеточной жидкости пробки. Такая технология гарантирует экологическую чистоту материала.

Пробковые покрытия выпускаются для пола и стен.

На половые покрытия из пробки дается гарантия до десяти лет. Сейчас в магазинах появился большой выбор пробковых покрытий: пробковые паркетные доски размером 900 х 185 мм и толщиной от 9 до 12 мм, плитки размером 300 х 300 мм и толщиной от 3 до 6 мм, пластины размером 900 х 150 мм и 600 х 300 мм. Покрытия делают многослойными: снизу клеевая основа, затем спой из гранулированной пробки, шпон из натуральной пробки и сверху — прозрачный защитный лак. Такие покрытия требуют хорошо подготовленного сухого и ровного основания из толстой фанеры или ДСП. Желательно для настила пробкового пола привлечь специалистов.

Как и другие покрытия из натуральных материалов, пробковые полы имеют приятную для ног теплую поверхность, не скользкую, пружинистую и мягкую, они уменьшают шум примерно в три-четыре раза, не электризуются. С медицинской точки зрения, такой пол разгружает опорно-двигательный аппарат, так как при ходьбе колебания от шагов гасятся, а не передаются на позвоночник.

Настенные пробковые покрытия бывают трех видов: пластины, полотна и обои в рулонах.

Пластины делают из гранулированной пробки толщиной 3 мм и размером 600 х 300 мм и 610 х 305 мм, однослойные и двухслойные, с цветным основанием и шпоновым покрытием. Для водоотталкивающего эффекта пластины пропитываются воском.

Декоративные пробковые полотна, Техническая пробка

Стоимость пробковых покрытий зависит от качества и технологии их изготовления.

Все темы данного раздела:

На данном подготовительном этане проводится сбор и анализ всей документации, относящейся к разрабатываемому типу изделия, выявляются требования к нему. Эта кропотливая работа начинается с уяснения

Этот этап заключается в выработке и воплощении первоначальных творческих идей в эскизной графической форме форэскизы и объемах (макетах).

Разработка форэскизов позволяет сформировать твор

Эскизный проект — окончательное творческое предложение художника-конструктора, полно определяющее все характеристики изделия. Графическая часть проекта обычно состоит из «заглавного» план

На данном этапе изготовляется чертежно-конструкторская документация — рабочие чертежи, необходимые для создания изделия. На производстве или в проектно-конструкторских бюро рабочие чертежи выполняю

Пропорциями называются размерные отношения двух элементов (частей) формы. Применяемые в практике закономерные отношения делятся на две группы: простых отношений, строящихся на простых рациональных

Контраст и нюанс — одни из самых тонких проявлений художественной выразительности в искусстве. Они обнаруживаются в сходстве или различии материально-пространственных характеристик разных частей

Масштабность — соразмерность формы и ее элементов по отношению к человеку, окружающему пространству и другим формам. Все предметы и изделия должны быть соотносимы с размерами человека, со

Симметричными являются тождественные элементы фигуры, одинаково расположенные относительно какой-либо точки, оси или плоскости, называемых центром, осью или плоскостью симметрии. При повороте фигур

В зависимости от особенностей строения формы различают три основных вида композиции: фронтальную, объемную и глубинно-пространственную. Выделение их в какой-то мере условно, так как часто все они

Зрительные иллюзии Светокомпозиционный прием Увеличение объема помещения Очень сильное равномерное освеще

Практика показывает, что строить цветовую среду жилища с использованием только одного цвета невозможно. Это происходит в силу того, что человек сформировался под воздействием утонченных переливов ц

При формировании жилого интерьера применяются все типы цветовых гармоний. Пример нюансной гармонии, построенной на использовании оттенков одного цвета, можно увидеть на примере прихожей (в

Цветное стекло и витражные композиции в оформлении жилища придают ему очарование, уют, помогают избежать сухости и стандарта. Витраж оживляет и обогащает интерьер. Ниже рассматриваются вар

Ткани — важнейший элемент в архитектурно-планировочной организации жилого интерьера, обеспечивающий его красоту и удобство. Так, портьеры на окне не только служат основным декоративным акцентом, но

Роспись по ткани можно выполнить также приемами, которые используются в художественной графике. Метод гипсографии предполагает перенос рисунка на ткань с гипсовой пластинки. Способ приготовления ги

Отличительной чертой жилого интерьера является активное включение в него зеленых элементов различной степени сложности, использование их эстетических и гигиенических качеств. Зелень может занимать

Когда-то французский деятель культуры Буффон изрек: «Каждый человек — это стиль». Да, все мы — яркие индивидуальности, да, о вкусах не спорят, но вообще-то вопрос о нашей «неповторимости» спорен и

Однако самым популярным из «больших» исторических стилей в современном постсоветском интерьере стал модерн (он же «ар нуво», он же «югендстиль»).

К модерну можно относиться по-разному. Кому-то он

Кантри («деревенский » стиль) является, по сути дела, антиподом урбанизированного хай-тэка, так как ратует за возвращение к «простой» жизни. Он стал выражением ностальгии по деревенскому дому. Са

1. Планировка. Доподлинно скопировать в городской квартире этот деревенский стиль достаточно сложно. Здесь лучше обойтись без сложных перепланировок и сосредоточиться на приемах декориров

1. Хай-тэк — стиль высоких технологий, пропагандирующий эстетику материала. Как уже говорилось ‘выше, он предполагает использование в отделке современных материалов. Наиболее распространенны

Казалось бы, что может быть проще — создать ин терьер в стиле минимализма: выкинуть все лишнее, оставив минимум, только самое необходимое. Но в том-то и дело, что убрать — проще, чем загромоздить.

Формула современного минимализма отточена почти до совершенства, и если вы сможете правильно использовать все ее составляющие, то сможете создать у себя в квартире настоящий интерьер в стиле мини

Определение «китч-интерьер» появилось относительно недавно и означает оно новомодную категорию интерьеров. Основной идеей китча является насмешка над историей ж художественными традициями,

XX век вошел в историю искусств как век смешения стилей. Современная эклектика — прямое следствие господства постмодернизма в нашей культуре. Потому что именно постмодерн акцентируется на цитиро

В предыдущей части мы рассмотрели основные стили и направления в современном дизайне интерьера. Модный нынче «этно» нельзя назвать стилем в строгом смысле этого слова. В силу своих особенностей о

Фактурой мы называем строение поверхности материала. У одного и того же материала она может быть как гладкой, так и рельефной. Например, натуральный необработанный камень может иметь шерох

Плиты из натурального камня используются для настила пола и отделки стен помещений. К такому материалу в современных интерьерах прибегают в основном для престижа, так как стоимость

Недавно на нашем рынке появились покрытия с интересным эффектом распыления цветных частиц краски. Такое покрытие представляет собой латексную акрилатную суспензию на водной основе с крошечными кап

Венецианская штукатурка достаточно старая, преданная забвению, но возродившаяся в материалах нового поколения и модная ныне венецианская штукатурка превращает самый обычный интер

Для человека XXI века пластик стал одним из самых популярных материалов, из которого выпускается львиная доля строительной и отделочной продукции, мебель, посуда, светильники и электрооборудовани

Самый древний строительный и отделочный материал, существующий в природе, — камень. На протяжении всей истории развития человечества камень олицетворял собой прочность, надежность и безопасность ж

Примеры похожих учебных работ

Реферат полы и перекрытия

. обеспечения нормируемого теплоусвоения пола, создания уклона в полах на перекрытиях, а также для . укрытия трубопроводов. Стяжки могут непосредственно являться финишной поверхностью, предназначенной для движения людей и .

Пол и его покрытия

. устройстве полов по искусственному основанию его необходимо выровнять и очистить от мусора и пыли. Бетонный подстилающий слой выполняют из жесткой бетонной . или деревянная доска Для устройства деревянных полов часто используется доска, изготавливаемая .

Отделка пола керамической плиткой

. приготовлении порошка для прессования могут использоваться две технологии: сухое измельчение сырья с последующим доведением уровня . д.), которые не может обеспечить основание плитки. Неглазурованная плитка имеет однородную структуру по всей толщине. .

Интерьер жилого дома

В это понятие сегодня включается не только декорирование, но и планировка, зонирование, разработка удобной расстановки мебели и предметов в соответствии с поведенческими сценариями человека. Когда возникает необходимость создать интерьер жилого .

Разработка дизайна интерьера первого этажа МГГЭИ

. пластмассовые полисоединения, керамика, плитка. Раздел 2. Разработка интерьера первого этажа МГГЭИ, .1 Информационный поиск и анализ аналогов Материалом для написания данной дипломной работы послужили литературные источники о создание .

- Технологии и технологи

- Инженерные сети и оборудование

- Промышленность

- Промышленный маркетинг и менеджмент

- Технологические машины и оборудование

- Автоматизация технологических процессов

- Машиностроение

- Нефтегазовое дело

- Процессы и аппараты

- Управление качеством

- Автоматика и управление

- Металлургия

- Приборостроение и оптотехника

- Стандартизация

- Холодильная техника

- Архитектура

- Строительство

- Метрология

- Производство

- Производственный маркетинг и менеджмент

- Текстильная промышленность

- Энергетическое машиностроение

- Авиационная техника

- Ракетно-космическая техника

- Морская техника

Все документы на сайте представлены в ознакомительных и учебных целях.

Вы можете цитировать материалы с сайта с указанием ссылки на источник.

Читайте также: