Технология производства паркета инженерной доски

Обновлено: 18.05.2024

Трехслойная паркетная доска представляет собой склеенную заготовку с внешним слоем из шпона ценной породы древесины толщиной от 0,6 до 12 мм, поперечным средним слоем толщиной 6–12 мм из твердолиственной или хвойной древесины и продольным нижним слоем из низкокачественной древесины толщиной 6–12 мм.

Двухслойная инженерная доска делается из внешнего слоя шпона ценных пород 0,6–12 мм и основного несущего слоя из фанеры ФСФ толщиной 10–18 мм.

Для конечного потребителя основной плюс этих изделий – геометрическая стабильность формы, простота монтажа (шип/паз) и, конечно, более низкая цена в сравнении с паркетом из массива древесины. Кроме того, паркетная и инженерная доска чаще всего реализуются в магазинах в конечном варианте, то есть уже покрытыми лаком, что является дополнительным преимуществом для покупателя.

Основной плюс для производителей – гораздо меньший расход в производстве ценных пород древесины, и как следствие – снижение себестоимости выпускаемой продукции.

Узнав о резком росте спроса на изделия, многие предприниматели-деревообработчики бросились изучать вопрос производства и обсчитывать себестоимость. Однако необходимо помнить, что, как и у любой другой технологичной продукции, в производстве паркетной и инженерной доски есть нюансы.

Основной из них – коробление готовой продукции. Дело в том, что слои различных пород древесины или фанеры в процессе переклейки смачиваются клеем, и следовательно, в разной степени подвержены короблению. Если в процессе производства не учитывать данный нюанс и не использовать методы стабилизации готовой продукции, ее коробление неизбежно.

Самый простой способ стабилизировать геометрию изделия – использовать при склейке одну и ту же породу древесины на все слои, но это нивелирует саму идею этого вида продукции. Существуют и другие подходы, различающиеся используемой технологией производства.

Есть всего два основных способа производства данных видов продукции, и зависят они от метода прессования: холодное – на обычных гидравлических прессах без дополнительного нагрева, и горячее – с использованием различных видов горячих прессов.

Холодное прессование

Этап подготовки ламелей и шпона мы в рамках этой статьи обсуждать не будем, сконцентрируемся на участке клеения. В принципиальном отношении гидравлические вертикальные прессы – не самые удобные для производства паркетной и инженерной доски: заготовки тонкие, их много, сборка пресса затягивается, при запрессовке большой пакет выгибается из пресса наружу, да и просто собрать полный пресс довольно проблематично. Однако никто не говорит, что это невозможно.

Дальнейший процесс напрямую зависит от выбранной клеевой системы.

ПВА – самый простой по клеенанесению и вместе с тем самый проблемный по качеству выпускаемой продукции вариант. В ПВА любого производителя присутствует вода в несвязанном виде, от 45 до 70%. После клеенанесения вода сразу впитывается в слои древесины, быстро увлажняя их. Происходит резкое увеличение геометрических размеров заготовки. После прессования, которое длится от 20 до 45 минут, заготовка начинает постепенно возвращаться к первоначальному размеру, и начинается коробление готовой продукции.

Именно в варианте использования ПВА для холодной склейки никакие возможные способы стабилизации геометрии готовой продукции не действуют. Коробление либо есть, либо его нет. Единственный возможный вариант снижения процента брака – подбор всех заготовок разных пород древесины по влажности – она не должна превышать 2%. Время выдержки до последующей обработки – от 24 до 72 часов.

Расклеев при этом практически не бывает благодаря пластичности самого ПВА. Однако и механическая прочность получаемых заготовок является наименьшей из всех вариантов.

Плюсы использования ПВА – не только относительная дешевизна самого клея и короткое время прессования, но и возможность использования для клеенанесения подручных средств, прессования при температурах от +5°С, применения любых клеенаносящих устройств.

Минусы использования ПВА – короткое время сборки (не более 15 минут), коробление готового изделия, его низкая механическая прочность, невозможность лакирования готовой продукции на УФ-линиях.

ЭПИ. Эмульсия полимер-изоционата является более удачным выбором клеевой системы, особенно для небольших производств. Благодаря изоционатной составляющей, в клеевом шве появляются дополнительные поперечные связи, что благотворно влияет на механическую прочность и влагостойкость. Часть воды, содержащейся в полиольном компоненте, также связывается изоцианатом. Как итог – качество выпускаемой продукции выше, чем при использовании ПВА, хотя коробление полностью не исключается. Время выдержки готовой продукции до последующей обработки составляет от 1 до 24 часов.

Плюсы использования ЭПИ – короткое время холодного прессования (20–60 минут), возможность клеенанесения подручными средствами и работы при температуре от +5°С, высокая механическая прочность клеевого шва, повышенная влагостойкость, допустимость последующего нагрева готовой продукции при обработке. Ценовой диапазон клеевых систем – средний.

Минусы использования ЭПИ – клей двухкомпонентный, время «жизни» смеси от 30 до 60 минут (в зависимости от производителя), время сборки до 20 минут (в зависимости от расхода клея)*. Неизбежно и влияние человеческого фактора при приготовлении смеси и клеенанесении. Автоматизация процесса нанесения клея приводит к использованию достаточно дорогих и сложных в эксплуатации специальных клеенаносящих машин.

Жидкий однокомпонентный ПУР. Однокомпонентный полиуретан не содержит воды в принципе, и этим все сказано: коробление готовой продукции из-за клея невозможно. Но это самый дорогой вариант клеевой системы. Выбор клеевых систем, различающихся по времени сборки (от 4 до 60 минут), широк. При этом время прессования прямо пропорционально времени сборки и составляет от 15 до 360 минут. Но и здесь есть ограничения – очень высока требовательность к влажности воздуха в цеху: рекомендуемые параметры – от 40 до 65%, минимально возможный уровень – 30%.

Плюсы: отсутствие воды; широкая вариативность систем в зависимости от желаемого времени сборки пакета в прессе; высокая механическая прочность и влагостойкость клеевого шва; эластичность и высокая долговечность клеевого шва; термостойкость готовой продукции; отсутствие коробления готовой продукции; продукция готова к последующей обработке сразу после прессования.

Минусы: высокая цена; невозможность клеенанесения без специальных станков; влажность воздуха на участке склейки не ниже 30%; клей имеет высокую адгезию к любым материалам – требуется обработка специальными составами машин и механизмов.

Горячее прессование

Горячее прессование требуется для существенного ускорения процесса склейки. И здесь основной вопрос при выборе клеевой системы опять упирается во время сборки пакета в прессе, но уже без привязки к последующему времени прессования, которое изменяется несущественно.

На этапе прессования встречаются абсолютно все варианты горячих прессов, чаще всего – многопролетные проходные прессы с автоподачей, что обусловлено быстрым временем прессования, но долгим временем набора одного пакета.

ПВА. При горячем прессовании ПВА использовать можно, несмотря на все его проблемы и особенности. В отличие от холодного прессования возможно применение стопирования для дополнительной стабилизации геометрической формы. По окончании прессования еще теплые заготовки, которые обычно прессуются большими «картами» в размер всего поля пресса, укладываются в одну большую стопку, где происходит их постепенное охлаждение до окружающей температуры. Подобная выдержка в стопе минимизирует количество брака, но полностью избавиться от коробления невозможно.

Таким образом, плюсы клея – низкая цена, возможность клеенанесения подручными средствами. Минусы – коробление, относительно низкая скорость прессования и готовность продукции к последующей обработке, невозможность лакирования на УФ-линиях.

Применение термореактивных смол при изготовления паркетной и инженерной доски позволяют получить наиболее качественный по всем параметрам результат. Это и наиболее дешевый способ производства. Но нужно учитывать их особенность: все смолы – двухкомпонентные, с ними удобнее работать на автоматизированных высокоскоростных линиях, хотя допустимо и вручную.

Плюсы: термореактивная смола не содержит свободной воды; время сборки пакета – до 1 часа (зависит от отвердителя); время склейки измеряется минутами и зависит исключительно от толщины шпона (практически не зависит от применяемого отвердителя), время «жизни» смеси – от 3 до 9 часов (также в зависимости от применяемого отвердителя); высокая механическая прочность и влагостойкость клеевого шва; возможность последующего нагрева заготовок в процессе обработки.

Минусы – склеивание только при температурах выше 60°С; короткий гарантийный срок хранения компонентов (2–4 месяца); обязательность четкого дозирования компонентов.

В остальном смолы используются точно так же, как и ПВА, только коробление практически отсутствует. Стопирование после прессования желательно, но не обязательно. Обработка возможна после остывания заготовки, дополнительная выдержка не требуется.

При подготовке смеси компонентов на небольших производствах обязательно использование весов и тщательное размешивание компонентов, на больших предприятиях используют автоматические миксеры с автоподачей компонентов.

После работы или по окончании времени жизни смеси необходима тщательная промывка теплой водой клеенаносящих устройств. Смолы не имеют адгезии к металлам, поэтому очистка плит прессов или сборочных столов достаточна проста.

При использовании термореактивных смол возможно прессование на обычных горячих горизонтальных прессах, на многопролетных обычных и проходного типа, а также на проходных ТВЧ-прессах.

Самые производительные способы производства

Эти способы, конечно, не подойдут для начинающих производителей, но для общего сведения стоит о них рассказать.

Применение раздельных термореактивных смол возможно исключительно на специализированных линиях по производству паркетной доски, оснащенных двумя парами дозирующих валов с автоподачей компонентов для раздельного нанесения отвердителя и термореактивной смолы. Сначала наносится отвердитель, подсушивается в УФ-камере, затем наносится термореактивная смола. Далее накладывается шпон и заготовка уходит в проходной пресс. Время прессования составляет считанные секунды. На выходе с линии сразу получается законченная заготовка. Из-за короткого цикла смачивания и нагрева брак по короблению практически не встречается.

Термореактивный полиуретан. В России производств с его применением нет, но за границей данная технология используется, причем исключительно на специализированных линиях. Термореактивный полиуретан представляет собой твердый клей-расплав. Предварительно он нагревается в плавителе при температурах 120–150°С и в виде жидкой массы наносится специальной горячей дюзой (110–120°С) на заготовку. Шпон подается сразу после нанесения клея и происходит прикатывание шпона к основе холодными роликовыми прессами. На выходе получается готовая продукция. Обработка возможна сразу. Скорость подобных линий от 20 до 70 м/мин. Широкого распространения этот способ не получил по причине высокой стоимости оборудования да и непосредственно самого клея.

И еще один момент, о котором полезно знать начинающим производителям. Фанеру перед клеенанасением необходимо обязательно шлифовать! На фанерных производствах плиты прессов в обязательном порядке обрабатываются антиадгезионными средствами, поэтому без дополнительной шлифовки ни с каким клеем качественной готовой продукции не получится.

Сравнивая инженерный паркет с другими видами натурального покрытия из дерева, массивной доской или штучным паркетом, отмечают его более высокий уровень плотности, надежности, а значит и расширенную область применения.

Инженерная доска — это серьезный конкурент другим натуральным покрытиям

Из чего состоит инженерная доска — особенности конструкции

Для изготовления инженерного паркета используется отборное дерево — плотное и практичное. Визуально он имеет достаточно сходства с массивной доской, разница заключается в том, что для изготовления его используют как натуральное дерево, так и фанеру. Все зависит от количества слоев, предусмотренных производителями. Так, например, двухслойная доска состоит:

- из лицевого основного слоя — создается из дуба или ясеня с толщиной до 10 мм;

- из нижнего слоя — получают из нескольких пород дерева с добавлением полимерных волокон, толщина до 15 мм.

Возможны варианты и с трехслойными инженерными досками, демонстрирующими повышенные показатели прочности.

Три слоя инженерной доски

О фактуре и основных достоинствах инженерной доски

Стоит отметить, что инженерная паркетная доска в отличие от массивной имеет несколько другие параметры. Массив ограничивает ширину готовых панелей, тогда как инженерный паркет может быть достаточно широким.

К несомненному достоинству материала относят и его способность сохранять внешний вид и основные качества даже под воздействием влаги, перепадов температуры. Такого эффекта получается добиться за счет правильной многослойности.

Материал удобно использовать за счет наличия специальных пазов, упрощающих монтаж. Работы проводятся в сжатые сроки, при этом часто оцениваются на порядок ниже работ по монтажу других видов паркета, включая паркетную доску.

Кроме того, инженерный пол обладает отличными показателями звукоизоляции, устойчив к механическим повреждениям, что позволяет использовать его в помещениях промышленного и общественного назначения, включая варианты с повышенным уровнем влажности.

Широкая доска с пазами

Итак, преимущества инженерного пола заключаются:

- в эстетичном виде;

- устойчивости к влаге;

- невосприимчивости к повреждениям механического характера;

- простом монтаже;

- способности поглощать звуки;

- доступной стоимости;

- надежности;

- долговечности.

Область применения инженерного паркета практически не ограничена. Одинаково респектабельно покрытие будет смотреться в здании современного аэропорта и детской комнате, в торговом центре и на кухне.

Паркетная доска и инженерная — в чем отличия?

Для того, чтобы понять, чем отличается инженерная доска от паркетной доски, имеет смысл изучить характеристики обоих материалов.

Паркетная доска — классический вариант для отделки пола и даже стен. Материал имеет многослойную конструкцию, построенную таким образом, что средний и нижние слои изготовлены из бюджетных вариантов древесины, а ценные породы используются исключительно для верхнего слоя.

Визуально две доски можно отличить практически только в разобранном состоянии

Визуально паркетная доска не уступает инженерному покрытию. Материал выглядит благородно и дорого, кроме того, позволяет проводить монтаж своими руками без участия мастеров. Все эти факторы объясняют неугасающую популярность паркетной доски на протяжении многих лет.

Инженерная доска также многослойна, более того, для получения ее используют примерно те же сорта древесины что и для паркетной. Тем не менее, некоторые отличия все же есть:

- толщина основного слоя доски составляет 0,8 см, что в два раза больше чем у паркетной;

- срок службы инженерной доски более продолжительный чем у паркетной;

- инженерный паркет не нуждается в поддержании определенных уровня влажности и температуры в помещении;

- пол из инженерной доски покрывается лаком несколько раз, подлежит реставрации.

И еще, разница между инженерной и паркетной досками заключается в том, что первая всегда однополосная и подходит для заключительной облицовки конструкции «теплый пол».

Особенности монтажа доски инженерной: этапы

Укладывают паркет на основе из инженерной доски двумя способами. Это может быть плавающий и клеевой варианты. Второй вариант используют реже, так как для этого потребуется более тщательная подготовка основания. Уместно клеить паркет только при отделке крупных площадей.

Как уже упоминалось выше, устройство полов из инженерной доски можно проводить своими руками. Для этого не нужно пользоваться специальным оборудованием или инструментом, что значительно удешевляет работы.

Укладка инженерной доски на клей

Уже сейчас на вопрос о том, паркетная доска или инженерная доска что лучше можно ответить, что в отношении монтажа и эксплуатационных характеристик второй вариант бесспорный лидирует.

Паркетную доску укладывать сложнее и дороже, а в процессе использования она не всегда оправдает возложенные на нее надежды, особенно, если в помещении нестабильный микроклимат, случаются казусы вроде падений тяжелых предметов на пол, отмечается повышенная нагрузка на покрытие.

Укладка пола на клей на бетонном основании

Специалисты отмечают, что для повышения уровня надежности покрытия, укладывать его лучше на подложку из листов фанеры. Такой вариант позволит максимально выровнять основание, сделать сцепление паркета с основанием более прочным. Особенно важно это учесть, если приходится иметь дело с лагами. На бетонное основание укладывают ряд фанерных листов, на лаговые — два рада.

Для крепления фанерной подложки используют дюбеля. Перед тем, как выполнять монтаж инженерной доски, фанере дают время устояться, после чего переходят к этапу шлифования. Для чего это нужно? Даже незначительная поверхностная шлифовка позволит удалить грязь и ликвидировать неровности на поверхности фанеры.

Готовое фанерное основание — сигнал к переходу на новый этап монтажа — гидроизоляции. Для устройства слоя понадобится пленка с минимальной толщиной в 0,2 мм. Укладывают пленку полосами внахлест, склеивая их скотчем.

Крепление «шип-паз» у инженерной доски

Чтобы добиться лучшего эффекта, часть пленки закладывают и на стены, отрезая излишки по мере проведения работ острым ножом. Вот так просто устраивать надежную герметичную гидроизоляцию, предотвращающую контакт влаги с инженерной доской.

Готовое основание и гидроизоляционный слой предполагают возможность проведения укладки инженерной доски. Для этого на уровне будущего покрытия крепят клинья, позволяющие обеспечить правильный зазор. После этого фиксируют доски с помощью клея или саморезов.

У стен обязательно оставляют компенсационные разъемы в 15 мм на случай изменения размеров доски под воздействием перепадов влажности и температур. Заключительный этап — монтаж плинтусов, желательно с вентиляционными отверстиями.

Финишная отделка уложенного пола

Финишной отделкой может стать покрытие готового пола лаковыми смесями в несколько слоев или использование мастики. Дополнительная обработка усилит эксплуатационные качества готового пола, сделает структуру лицевого слоя из натурального дерева более четкой и яркой, защитит основание от преждевременного истирания, сколов и царапин.

По мере эксплуатации покрытие из лака можно обновлять, тем самым возвращая полу первоначальный презентабельный вид без лишних усилий и серьезных затрат.

При правильном изготовлении паркет может стать самым красивым, естественным и надежным напольным покрытием. Но, к сожалению, не всякий паркет одинаково хорош. Качество паркета зависит не только от качества используемых материалов, но и от особенностей технологического процесса производства. Паркет изготавливают примерно по одной технологической схеме, но каждый производитель использует в производстве свои рецепты и ноу-хау, которые в конечном итоге и определяют уровень качества выпускаемого паркета.

Технология изготовления штучного паркета в общих чертах

- Деревянную заготовку на пильном станке распиливают на доски заданной ширины и толщины.

- Доски заданной толщины поперечно распиливают на заготовки определенной длинны, одновременно срезая дефектные места.

- Полученные заготовки фрезеруют с четырех сторон для получения нужной геометрической формы и создания базовых поверхностей.

- Доски фрезеруют с целью получения паза и гребня на продольных кромках заготовок с помощью фрез, а также повышения чистоты лицевой поверхности.

- На фрезерном станке нарезают гребень и паз на торцах паркетной планки.

- Полученные доски упаковывают.

Как видно из этого технологического процесса, палубную доску (штучный паркет) изготовить относительно просто. Технология производства паркетной доски значительно сложнее, ведь многослойная паркетная доска – это целая конструкция, состоящая из трех слоев различной древесины, склеенных между собой. Как правило, в такой конструкции малоценные породы дерева используются для создания подложки, а ценные – для создания лицевого слоя. От особенностей технологии производства паркетной доски, правильного подбора древесины, ее состояния, вида клея и лака будет зависеть ее надежность, долговечность и эстетический вид.

Технология изготовления паркетной доски в общих чертах

a. Обрезную доску из ценных пород дерева на пильном станке распиливают на доски заданных размеров (ламели).

b. Доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности.

d. В зависимости от желаемого вида поверхности лицевого слоя проводят браширование, строгание, отбеливание, термообработку и создание фаски.

a. Обрезную доску из малоценных пород дерева, обычно из хвойных пород, на пильном станке распиливают на доски заданных размеров для формирования 2-ого слоя.

b. Третий слой представляет собой цельное полотно из шпона хвойных пород деревьев, и призван стабилизировать всю трёхслойную конструкцию.

с. Полученные доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности.

b. Во втором слое на фрезерном станке формируется замковое соединение шип и паз, либо поворотно-угловой замок.

c. Полотно третьего слоя приклеивается ко второму так, чтобы древесные волокна этих слоёв были взаимно перпендикулярны.

Принцип сегментной (ламельной) конструкции позволяет добиться высокой стабильности паркетной доски. Перпендикулярное расположение слоев придает паркетной доске значительную прочность, стойкость к перепадам температуры и изменениям уровня влажности. Паркетная доска такой конструкции была придумана и создана Густавом Чером в 1941 в компании Kahrs, которая и по сей день делает лучшую паркетную доску в мире.

Особенности технологии производства паркетной доски в компании Kahrs

1. Качество паркетной доски Kahrs достигается за счет скрупулезного подхода к каждому этапу создания доски, отлаженности производственного процесса, соблюдение традиций производства, сформированных за 150 лет существования компании.

2. Процесс производства паркетной доски Kahrs начинается с тщательного отбора сырья. Деревья срубают строго в определённое время года, не взирая на всё возрастающие потребности рынка. Затем на заводе происходит строгая выбраковка древесины, не отвечающей самым высоким требованиям.

3. Не менее важна при изготовлении паркета правильная сушка древесины. Перед тем как дерево попадает в сушильные камеры, оно сушится естественным образом под открытым небом в течение полугода-года, при необходимости и дольше. Этот аспект существенно отличает Kahrs от всех других производителей паркетной доски.

4. Для склеивания всех трёх слоёв конструкции паркетной доски используются самые качественные клеи. На заводе Kahrs используют пигментированный клей с добавлением специальных красителей, предназначенных для визуального контроля равномерности его нанесения.

5. Значимую роль в создании красивого эстетического вида паркета играет лак Kahrs, который служит еще и защитным покрытием, предохраняющим доску от воздействия влаги и легких механических воздействий. Лак Kahrs самый красивый и приятный глазу. Он не заглушает, а напротив всячески подчёркивает естественную красоту дерева.

6. Последним и немаловажным этапом в процессе создания паркета Kahrs является контроль качества. Каждая доска просматривается под разными углами, при специальном освещении двумя работниками, работающими не более 2-х часов в день на данном участке. Любое визуальное отклонение от нормы тут же внимательно изучается, в том числе и тактильным способом.

7. Серьёзным и очень важным отличием производства паркета Kahrs является то, что практически весь процесс, начиная с обработки кругляка и заканчивая упаковки готового паркета проходит в цехах одного завода под полным и тщательным контролем специалистов Kahrs . Многие другие производители паркетной доски вынуждены использовать готовые заготовки, закупаемые у различных поставщиков. Таким образом, цикл их производства является далеко неполным, и очень сложно говорить о полном контроле качества с их стороны.

Вырубка леса в определенный период времени, естественная сушка на открытом воздухе, прочный клей, красивый лак, подчеркивающий естественность паркетной доски, строгий контроль производства и внимание на каждом этапе производства – вот отличительные особенности технологии изготовления паркета Kahrs, которые и делают его таким естественным, крепким и долговечным.

Итак, технология производства паркетной доски в общем виде одинакова на всех предприятиях, но различия могут заключаться в использовании различных материалов, последовательности этапов изготовления, способах обработки и общем отношении производителя к процессу создания паркетной доски – от них в основном и зависит качество выпускаемого паркетного пола. Если человек относится к своему делу с любовью и вниманием, так как это делает Kahrs, то результат просто обязан превзойти все ожидания.

Паркет – это популярный вид напольного покрытия, которое изготавливается преимущественно из натуральной древесины. На современном рынке доступен в нескольких разновидностях, отличающихся технологией производства, свойствами и ценой. Как появился паркет, каких видов он бывает, и как делают паркет сегодня – рассказано в этой статье.

Когда появился паркет

Массово натуральный паркет начал производиться лишь в начале XX века. До этого времени такое напольное покрытие можно было увидеть только в дворцах и в домах великосветской знати. Для обычных людей паркет был недоступен, хотя и делался из самой обычной древесины. В простых домах для настилания полов использовалась обычная доска грубой обработки.

На заре прошлого века, когда деревообработка перешла на новый уровень, ситуация кардинально изменилась. Новые заводы по производству паркета появлялись в это время как в Европе, так и на территории России. Все они выпускали продукцию одного и того же типа – это была паркетная доска, на торцах которой выпиливались пазы и гребни для соединения элементов пола в сплошное полотно.

За последние несколько лет технология производства паркетного напольного покрытия шагнула далеко вперед. Более того, она разделилась, и пошла в разных направлениях. Благодаря этому сегодня в строительных магазинах можно выбрать и штучный паркет, и массивный, и многослойный, и щитовой, и другие виды. Как и водится в наше время – начали появляться заменители натурального паркета, которые стоят недорого, а внешне выглядят порой даже эффектнее и сочнее, чем паркет, сделанный из редких пород древесины.

Разновидности современного паркета

Сегодня уже достаточно сложно сказать, какой из предлагаемых производителями паркет является истинным паркетом. К этой категории относят, как минимум, с десяток разновидностей напольного покрытия, на этикетке которого указано, что это паркет, и ни что иное. Хотя изготавливается все это многообразие по абсолютно разным технологиям.

Рассмотрим вкратце основные разновидности паркета:

- Штучный паркет – представляет собой ламели длиной до 50 см и шириной до 7 см, которые изготавливаются полностью из натуральной древесины. Производство регламентируется ГОСТом, разработанным еще в далеком 1983 году. Указанных в нем стандартов придерживаются и сегодня.

- Паркетная доска из массива – напольное покрытие, представляющее собой наборные элементы, соединяющиеся между собой в сплошное полотно при помощи системы «гребень-паз». Свое название паркет получил благодаря тому, что полностью изготавливается из массива древесины. Технология вкратце описана ниже.

- Многослойный паркет – также делается из древесины, но из разных ее пород. Как правило, ламели состоят из трех слоев дерева, склеенных между собой с чередованием направления волокон. Верхний слой – декоративный и прочный, делается из твердых пород древесины. нижние слои – изготавливаются из дешевого леса (сосна).

- Щитовой паркет – представляет собой щиты из ДСП, на которые наклеиваются ламели из цельной древесины одной и той же породы. Этот вид напольного покрытия называется также модульным паркетом.

- Художественный паркет – элитное напольное покрытие, представляющее собой наборы из мелких элементов (плашек), изготавливаемых из разных пород древесины. Массово не производится. Как правило, изготавливается под заказ.

- Ламинированный паркет – имеет мало общего с истинным паркетом, так как делается не из цельной древесины, а из отходов ее обработки. Состоит из нескольких слоев – подложки, основы из ДСП, декоративного слоя и защитного покрытия. Паркетом назвать этот материал можно, разве что, с большой натяжкой. По сути – это отдельная категория напольного покрытия, которое называется ламинат.

К истинному же паркету, который можно назвать массовым, из всего вышеописанного можно отнести только первые три разновидности. Технологии их производства кратко описаны далее.

Технология производства штучного паркета

Данное напольное покрытие делается из древесины твердых пород – дуб, клен, ясень, бук. Элитные разновидности изготавливаются из редких пород. Как уже было сказано выше – это напольное покрытие в виде ламелей (брусков, дощечек) небольших размеров, на торцах которых имеются гребни и пазы для соединения элементов в сплошное полотно.

Поэтапная технология производства выглядит следующим образом:

- Лесной массив распиливается на доски.

- В таком виде заготовки высушиваются в камерах в течение месяца.

- После сушки доски сортируются и отбраковываются.

- Отобранные заготовки распиливаются на бруски или ламели одинаковых размеров.

- Далее будущий паркет проходит этап фрезеровки, на котором делаются соединительные пазы и гребни.

- Почти готовое напольное покрытие тщательно шлифуется.

- Затем покрывается специальными лаками в несколько слоев.

Некоторые виды штучного паркета не покрываются лаками, а пропитываются маслами.

Технология производства паркета типа «массивная доска»

Этот вид паркета принято считать наиболее распространенным сегодня. Изготавливается он следующим образом:

- Бревна древесины твердых пород распускаются на доски.

- Заготовки калибруются по примерному размеру.

- Далее доски отправляются в сушильную камеру, где доводятся до влажности 9%.

- Высушенные заготовки повторно калибруются на фрезеровочных станках. На самых современных производствах используется высокоточное лазерное оборудование.

- На этом этапе фрезеруются торцы будущего паркета.

- Обработанные доски шлифуются, полируются и сортируются.

- Последний этап – обработка готовых элементов защитным покрытием. Некоторые виды паркетной массивной доски покрываются 7-10 слоями лака.

У разных производителей технология может незначительно отличаться, но общий принцип выглядит так, как описано выше.

Технология производства многослойного паркета

Наиболее распространенная разновидность – трехслойный паркет. Представляет собой аналог массивной паркетной доски, но делается не из одной породы древесины, а из нескольких. При этом слои склеиваются между собой так, чтобы направление волокон чередовалось. Верхний слой такого паркета, как правило, это твердый дуб, ясень или редкие породы древесины. Средний и нижний слои – изготавливаются из более дешевого и доступного сырья – сосны, ели и так далее.

Одна трехслойная паркетная доска может состоять как из трех цельных кусков древесины разных пород, так и из многочисленных ламелей. На торцах в любом случае делаются гребни и пазы для соединения паркета в сплошное напольное покрытие. Практически все производители обрабатывают многослойную паркетную доску пропитками, маслами, восками или лаками.

Когда паркет только появился, он не был массовым напольным покрытием, и встречался преимущественно в дворцах и домах богатых людей. Сегодня – это доступный, разнообразный и очень популярный материал. Делается в основном из натуральной древесины, однако, на рынке также присутствуют так называемые заменители паркета, примером которых является ламинат.

Натуральный паркет является классическим материалом для отделки пола, позволяет придать интерьеру вид роскоши и уюта, а многообразие современных паркетных материалов позволяет воплотить в жизнь самые смелые дизайнерские идеи. Производство паркета – сложный и ответственный процесс, от которого во многом зависит как в итоге будет смотреться напольное покрытие. Изготовление данного типа покрытия осуществляется из цельного массива древесины с использованием специального оборудования. Линия производства планок для штучного паркета в заводских условиях, подразумевает обработку деревянных брусков. На специальных станках их обстругивают, выравнивают, подгоняют под нужные размеры, шлифуют. Своими руками легче всего укладывать паркетную доску, работа со штучным паркетом несколько сложнее и требует определенной сноровки.

Виды паркета по сорту

Виды паркета по направлению распила

По степени качества различают несколько сортов древесины для паркета:

- радиал (считается наиболее качественным);

- селект (в нем используется два вида сечения доски: горизонтальное и вертикальное);

- натур (присутствуют естественные дефекты древесины, следы сучков и т.д.);

- рустик (низший сорт доски, а соответственно самый дешевый по цене).

Прежде чем приступить к изготовлению покрытия пола данного типа, нужно ответственно отнестись к выбору древесины. Важно, чтоб дерево было хорошо просушенным (влажность по ГОСТу не более 3-9%). Рекомендуется комбинировать разные виды древесины. Если сырье было не достаточно просушено, то в итоге покрытие готового пола может покорбиться. Исходным материалом для паркета будут небольшие бруски толщиной 10мм. Применяется огромное разнообразие различных пород дерева: дуб, береза, клен, ясень, бук, экзотические породы: орех, акация, вишня, красное дерево, одум, кемпас, каслин и др.

Паркет бывает штучным (набирают из планок различных видов древесины) и щитовым (планки толщиной 10 мм изначально наклеены на древесное основание). Качество итогового покрытия зависит от многих факторов, в том числе от изначального качества древесины, от условий транспортировки и хранения, соблюдения правильной технологии процесса изготовления, наличия профессионального оборудования и квалифицированных рабочих.

Отечественные и зарубежные производители

Наиболее известные производители паркета

Наиболее известными производителями российского паркета являются торговые марки AMBER WOOD, Junglewood, РАРА CARLO, Майкопский паркет, Старый мастер, Паркет Романовский, Бонд, Традиции русского паркета, Серебрянное древо, Адыгея-паркет. Древесина российского изготовления выпускается в промышленных масштабах Обнинским паркетным заводом и фабрикой «Заря».

Существует огромное количество зарубежных производителей паркета, среди них можно назвать: ADMONTER (Австрия), AMIGO (Германия), TAVOLINI (Италия), PARKETOFF (Германия), ASHTON (Словения), SHERWOOD PARQUET (Китай), INPA (Голландия), ANTIQUE (Германия), KOMOFLOOR (Индонезия), RIBADAO (Португалия), ALLOC AS (Норвегия), AUBRY (Индонезия), KAHRS (Швеция), HARO (Германия). Обычно производители предлагают целую линию паркетных материалов на основе древесины, начиная от классического штучного паркета, заканчивая паркетной доской и другими современными материалами для отделки пола на основе дерева, созданными с помощью передовых технологий.

Технология укладки паркета

Варианты укладки паркета прямоугольной формы

Для производства паркета своими руками понадобится следующее оборудование: циркулярная пила для продольного реза, пила для поперечного реза, шлифовальные машины. Для технологии паркета очень важно использовать качественное оборудование, если у вас нет возможности его приобрести, то можете взять в аренду.

Первым этапом выполняется разметка паркетных брусков. Их размеры по длине варьируются в пределах 490-570 мм, по ширине – 70-95мм, по толщине – 10-13мм. Если не удалось подобрать необходимую толщину, то придется выполнить продольный распил брусков посередине. Для художественного паркета используют фигурные планки нестандартных размеров и форм.

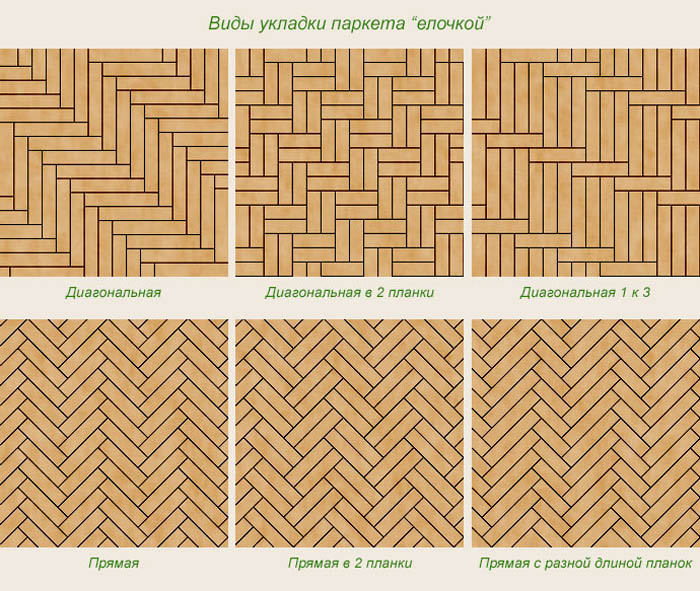

Следующим этапом можно приступать к укладке планок. Укладка бывает:

- диагональная (под углом 30-45 о );

- классическая (под углом 90 о );

- елочкой (прямая или диагональная);

- плетенка под 90 о ;

- палубная.

У данной технологии существует множество нюансов, тут имеет значение многолетний опыт, поэтому лучше эту работу доверить профессиональному паркетчику. Стоимость будет зависеть от способа укладки и сложности рисунка (в пределах от 8 до 35 $ за 1м 2 ), а если к этому добавить шлифовку и лакировку, то стоимость вырастет до 17$ за 1м 2 .

Совет! Если вы все же решили выполнить укладку паркета своими руками, то рекомендуем вам остановиться на самом простом способе укладки – палубном. Наиболее оригинально смотрится данный тип укладки если использовать древесину неоднородного оттенка. Технология заключается в укладке планок со смещением на половину длины. Направление лучше выбирать так, чтоб планки шли продольно свету от оконных проемов — так палубная укладка будет смотреться более выигрышно при освещении дневным светом из окна.

Прежде чем приступить к укладке, нужно подготовить основание. Обычно паркет монтируют на листы фанеры, уложенные в один либо два слоя и зафиксированные с помощью саморезов.

Выравнивание пола фанерой перед укладкой паркета

Следующим этапом будет разметка. Паркетные планки выкладывают в соответствии с задуманным рисунком. Укладку планок начинают от стены; чтобы избежать кривизны и смещения, можно протянуть шнур через центр помещения от стены до стены и ориентироваться по этой линии. По технологии перед нанесением клея фанеру рекомендуется прогрунтовать для лучшего сцепления. Клей наносится на фанерное основание и на торцы планок с помощью зубчатого шпателя. Затем планки фиксируются на основании и придавливаются, излишки клея убирают.

Каждую последующую планку подбивают к предыдущей резиновым молотком для более плотного бесшовного примыкания. Для закладки последнего ряда возле стены возможно понадобится выполнить подрезку планок. Для этого можно воспользоваться лобзиком. Покрытие не нужно доводить вплотную к стене – между стеной и полом оставьте зазор толщиной около 1 см – температурный шов, в который вставляются клинья. После окончания работы нужно дать просохнуть клею как минимум в течении недели.

Шлифовка паркета после укладки перед нанесением защитного средства

Затем выполняется шлифовка пола с последующей лакировкой. Для этого необходимо использовать специальное оборудование — шлифовальную машину, но если вы занимаетесь производством паркета своими руками, то подойдет и болгарка с дисковой насадкой. Шлифовку желательно проводить в три этапа – на первых двух оборудованием с более крупной насадкой, а на завершающем – более мелкой для устранения незначительных неровностей и придания поверхности финишной гладкости. В труднодоступных областях (местах примыкания стен к полу, углах, возле труб отопления) применяют ручное оборудование – шлифовальный сапожок.

По завершении этого этапа следует очистить поверхность от пыли с помощью пылесоса. После этого можно прошпаклевать мелкие трещины специальной затиркой по дереву, а потом еще раз отшлифовать мелкозернистой насадкой и пропылесосить.

При необходимости можно выполнить тонирование паркета своими руками. Для этого используют различные составы заводского изготовления, которые наносятся на поверхность валиком в соответствии с инструкцией на упаковке. Тонирование позволяет придать дополнительный оттенок паркету, например, утемнить его либо сделать более контрастным.

Перед тем как приступать к лакировке поверхности, ее рекомендуется пропылесосить. Лакировка защитит паркет от влаги и от механических повреждений и придаст поверхности глянца. Технология предусматривает нанесение от 3 до 9 слоев. Чем больше слоев лака, тем более насыщенным и глубоким получается цвет. Каждый слой наносится с помощью мягкого валика, после чего поверхность оставляют на просушку на сутки и более, а затем можно переходить к нанесению последующего слоя. Ходить по паркету можно лишь спустя неделю после нанесения последнего слоя, а ставить мебель только спустя 1-2 месяца. Пока сохнет лак, избегайте сквозняков в помещении и не включайте кондиционер.

Читайте также: