Технология производства керамической плитки

Обновлено: 13.05.2024

Производство керамической плитки основано на использовании разных технологий, объединяет их необходимость уплотнения сырья. В большинстве случаев изделия подвергаются обжигу. Благодаря этому обеспечивается их прочность. Качество плитки зависит от состава, реализации технологии производства. При малейших нарушениях этого процесса ухудшаются свойства продукции.

Состав керамической плитки

Смесь, посредством которой изготавливаются заготовки, является многокомпонентной. Сырье для производства керамической плитки:

- Глина, например, каолин. Благодаря этому компоненту получают материал, который характеризуется пластичностью. Нужно учитывать, что от качества глины будут зависеть остальные свойства изделий.

- Кварцевый песок. Используется в процессе производства плитки в качестве армировки: при изменении условий окружающей среды (когда меняется температура обжига) пластичная масса имеет свойство деформироваться, для сохранения формы добавляется песок.

- Полевые шпаты. К этой группе относят: алюмосиликаты натрия, кальция, калия. Альтернатива использованию данного компонента — применение карбонатов (например, карбоната кальция), благодаря им повышается плавкость готовых изделий.

Необходимо позаботиться, чтобы сырье было очищено от загрязнений, инородных вкраплений. С этой целью его просеивают перед применением.

Необходимые материалы и оборудование

В состав могут входить пигменты. Благодаря этим веществам в процессе изготовления получают необходимый оттенок массы. Для окрашивания плитки применяется глазурь. Может использоваться стеклянная крошка, благодаря которой изделиям придается характерный блеск. В качестве красителей задействуется металлическая крошка. В процессе создания керамической плитки применяется оборудование:

- Вибростанок. Его основной задачей является уплотнение пластичной массы, за счет чего обеспечивается плотность, высокая механическая прочность.

- Бетономешалка. Используется с целью смешивания компонентов. При этом получают материал, характеризующийся равномерной структурой.

- Специальный принтер или трафареты для нанесения узора на поверхность. Выбор зависит от техники декорирования.

- Формы для получения изделий малых и больших форматов.

- Сушка и глазурирование плитки выполняется в производственных условиях: в печи, специальной камере, реализовать эти процессы в быту невозможно.

Технология изготовления плитки в заводских условиях

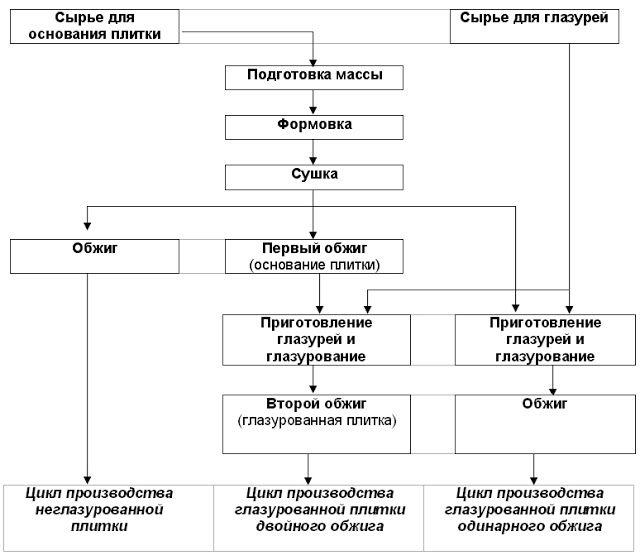

Производство изделий различных видов отличается. В каждом из случаев ключевым является процесс обжига: он либо реализуется несколько раз, либо же — однократно. По этой причине составляется технологическая схема, которая позволяет разделить этапы производства и упростить данный процесс, если одновременно изготавливаются разные виды плитки:

- Неглазурованный отделочный материал подвергается обжигу однократно.

- Глазурованная плитка делится на виды: некоторые разновидности проходят обжиг однократно, дополнительно к тому выполняется глазурование; другие — подвергаются воздействию высоких температур несколько раз и вместе с тем глазурируются.

Технология производства керамической плитки реализуется поэтапно:

- подготавливается сырье: выполняется замес основного материала, формовка заготовок;

- сушка;

- изделия подвергаются воздействию высоких температур;

- материал глазурируется;

- обжиг выполняется повторно;

- сортировка.

Этап глазурования может быть пропущен.

Подготовка сырья и формовка плиток

Если необходимо, некоторые компоненты измельчают, затем их смешивают. Соотношение сырья отличается, что зависит от разновидности плитки. Консистенция пластичной массы должна быть равномерной, что позволит обеспечить высокое качество изделий.

Процесс формования происходит после того, как будет смочен материал. Количество воды тоже отличается. Формовка изделий происходит разными способами. Технологические процессы производства керамической плитки:

В первом случае на заготовки оказывает воздействие высокое давление. Степень увлажнения данного типа плитки при этом составляет 4-7%. Прессованный материал характеризуется повышенной прочностью. Преимуществом таких изделий является равномерная плотность. На заготовки оказывается давление до 400 кг/см².

Если используется экструзия, пластичная масса увлажняется более интенсивно — до 15%. Затем полученный материал пропускается через экструдер. На выходе получают сформованную полосу небольшой толщины. Затем она нарезается в соответствии с типоразмерами. Преимуществом данной технологии является более точная геометрия изделий. Важную роль при этом играет экструдер.

Сушка кафеля и его глазурирование

Изделия содержат влагу. Если ее не удалить, снизится качество материала. В данном случае во время обжига будет выделяться пар, способствующий разрушению изделия. Глазурирование выполняется разными способами. Покрытие расплавляется по поверхности изделий. Можно получить разные цвета глазури. В данном случае пластичная масса при производстве заготовок не окрашивается с помощью пигментов. Для сравнения, неглазурированный материал получают посредством красителей, которые добавляются непосредственно в массу.

Обжиг в печи и сортировка

На последнем этапе заготовки подвергаются воздействию высоких температур (до 1450°С в зависимости от типа материала). Происходит спекание частиц, что позволяет получить монолитное изделие. От интенсивности температурного воздействия зависит прочность материала. В результате получают продукцию следующих видов:

В первом случае производится однократный обжиг. При этом на выходе получают материал с отличными характеристиками: высокой прочностью, влаго- и морозостойкостью. Его используют для монтажа на объектах любого целевого назначения.

Бикоттура отличается более высокой пористостью, что негативно влияет на качество. Продукция данного вида уступает рассмотренному выше аналогу по морозостойкости и прочности. В таком случае обжиг выполняется 2 раза. Это влияет и на себестоимость материала. Учитывая, что продукция монокоттура требует меньших затрат (однократный обжиг), ее цена ниже.

По окончании производственного процесса выполняется сортировка готовых изделий. Их края должны быть ровными. Если продукция не соответствует основным критериям, ее рассортировывают по группам с учетом размеров, тона.

Керамическая плитка или кафель является популярным строительным материалом, который используется для облицовки стен и пола в различных помещениях. Он отличается высокой прочностью, износостойкость, влагоустойчивостью и другими положительными качествами.

Как делают керамическую плитку, что она приобретает все свои свойства? Это высокотехнологичный процесс, который должен происходить в строгой последовательности. Для производства данного материала применяется современное и мощное оборудование, что позволяет получить лучший результат.

Какое сырье используется для производства кафеля?

Для формирования плитки необходимо подготовить сырье в виде глины, которую добывают из земных недр. Также в состав смеси, использующейся для производства, входят и другие компоненты. От их количества зависят основные свойства материала – прочность, пластичность, эстетичность и другие. Например, при добавлении полевого шпата удается значительно снизить температуру обжига.

Для получения в результате производства качественных материалов требуется с особой тщательностью подойти к выбору типы глины. Существуют такие разновидности данной породы:

- цементная. Из данного типа сырья чаще всего изготовляют различные сухие смеси;

- огнеупорная. Такое сырье считается идеальным для производства кирпича или кафеля, которые могут эффективно работать при воздействии пламени и высоких температур;

- формовочная. Имеет специфические качества, которые идеально подходят металлургической промышленности;

- кирпичная. Относится к легкоплавким сортам. Чаще всего используется для формирования кирпичей с отличными теплоизоляционными свойствами;

- кислотоупорная. Идеально подходит для изготовления продукции, которая не разрушается под воздействием агрессивных веществ;

- каолиновая. Белый тип глины, применяющийся для фарфоровых или фаянсовых изделий.

Методы производства

При изготовлении керамической плитки в домашних условиях или на высокотехнологичных производствах используют одну из технологичных схем:

- монокоттура. В данном случае технология производства керамической плитки подразумевает лишь единичный обжиг полуготового сырья. Сформированная заготовка покрывается специальной глазурью, после чего подвергается термической обработке под температурой 900-1200°С. В результате образуется материал, который способен эффективно противостоять негативному действию влаги;

- бикоттура. В данном случае полученная плитка своими руками подвергается обжигу дважды. Первый раз это делают для удаления из материала лишней влаги, а второй – после нанесения глазури;

- керамогранит. После производства плитки данного типа получают сверхпрочный материал, который устойчив к значительным перепадам температур. В данном случае в состав смеси, для формирования керамокранита, входит кварцевый песок и полевые шпаты. Сам процесс обжига происходит при температуре, которая не ниже 1300°С.

Подготовка сырьевой массы

Изготовление керамической плитки невозможно без тщательной подготовки сырья. Его обязательно сортируют по размеру и типу. После этого сырье измельчают до нужной фракции при помощи угловой дробилки или прочего оборудования. В процессе подготовки его могут несколько раз подвергать дроблению для получения высококачественного материала.

Когда все сырье приобрело нужный размер зерен, отдельные компоненты смешивают между собой. В данном случае очень важно подобрать оптимальные пропорции между использованными ингредиентами. От этого зависят основные свойства будущей плитки, ее внешний вид.

Для получения более однородной массы к ней добавляют воду и подвергают обработке в шаровой мельнице. В результате получают особую жидковатую смесь под названием суспензия. В последующем из нее удаляется вода при помощи специального фильтр-пресса. Он способен избавить от 50% влаги. В дальнейшем полученная масса еще раз подвергается размолу, но в сухом виде.

Также в процессе изготовления плитки полученная суспензия может закачиваться в специальный распылитель. Обычно он состоит из вращающего диска или сопла. В распылителе суспензия освобождается от лишней влаги из-за интенсивного движения потоков воздуха. Также сырье может измельчаться путем сухого помола с гранулированием. Для этого существуют специальные гранулирующие машины.

Как происходит процесс формирования плитки?

Технология изготовления керамической плитки подразумевает, что ее формирование происходит путем сухого прессования. В данном случае подготовленный порошок, имеющий в составе все необходимые компоненты, поступает в фасонный пресс. Он позволяет максимально сжать материал, после чего готовые пластины выбрасываются в нижней части плунжера. Такие прессы обычно обеспечивают давление, которое превышает 2500 тонн.

Для получения очень тонкого плиточного материала нужно дополнительно использовать смачивающие агенты. Сочетание экструзии со штамповкой позволяет получить изделия неправильной формы, которые отличаются качеством и небольшой стоимостью. Это можно сделать путем обработки сырья в специальном цилиндре с высоким давлением, после чего оно выдавливается наружу небольшими порциями. В дальнейшем подготовленные образцы подвергаются штамповке при помощи гидравлических или пневматических прессов.

Также существует другой метод формировки плитки. Он подразумевает то, что подготовленные порции сырья сжимаются при помощи гидравлического пресса между двумя половинами жесткой формы. Освобождение полученных образцов происходит при помощи нагнетания воздуха и вакуума.

Сушка

После формирования плитки ее нужно высушить при высокой относительной влажности воздуха. Данный процесс обычно занимает несколько дней. Образцы высыхают медленно, что позволяет предотвратить образование усадочных трещин.

Для этого обычно используются непрерывные или туннельные сушилки. В качестве источника энергии выступают газ, нефть, инфракрасное или СВЧ-излучение.

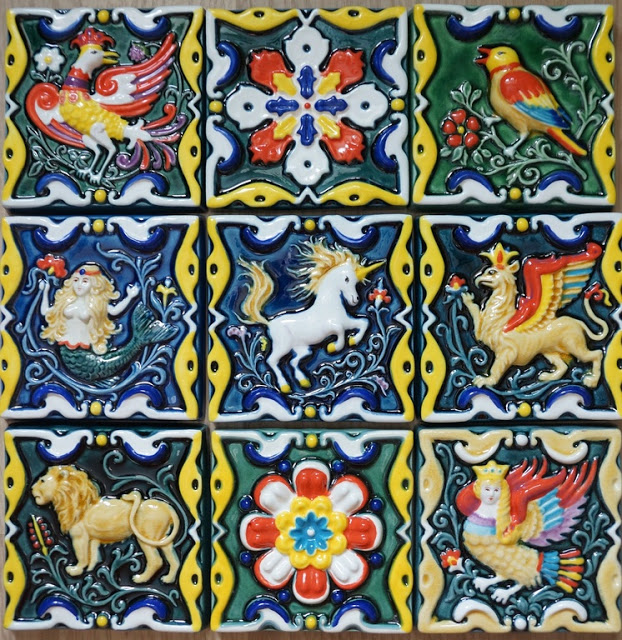

Глазуровка образцов

Глазурь представляет собой особый стекломатериал, который наносят на поверхность плитки. После обжига она надежно закрепляется на поверхности и обеспечивает многие положительные свойства материала – влагостойкость, прочность, эстетичность и другие.

Глазурь может наноситься на плитку несколькими способами – при помощи центробежного глазуровщика, дискованием. Также ее могут просто распылять или рассыпать по поверхности плитки.

Обжиг материала

После завершения глазуровки плитку нужно обжечь. Это позволяет ей приобрести достаточную прочность и пористость. Процесс обжига может происходить одно или двухступенчато. Все зависит от выбранной технологии и требований к плитке. Обычно сырец подвергается обработке при температуре 1000-1300 градусов. Многие домашние производства работают при 850-900 градусов, чего очень часто полностью достаточно.

Однократный обжиг в основном применяется для плитки, которая сформирована мокрым способом. Для этого используется печи, оснащенные фрезерными роликами. Они обеспечивают температуру до 1150 градусов. В таких печах сырец находится около часа.

Двукратному обжигу подвергают образцы, которые сформированы сухим способом. Они подвергаются действию более низких температур. После первичной обработки плитка отправляется на повторный обжиг с глазуровкой. Два этих процесса происходят в одной и той же печи туннельного типа. Она представляет собой камеру, где заготовки медленно перемещаются на конвейере по огнеупорным лентам. В таких печах обжиг занимает 2-3 дня. Обычно он происходит при температуре 1300 градусов.

После такой обработки плитка остывает, сортируется и пакуется. В результате получают материал, который полностью готов к дальнейшему применению. Также в условиях производства обычно проверяют свойства образцов на их соответствие общепринятым нормам.

Особенности изготовления тротуарной плитки

Для изготовления тротуарной плитки нет необходимости закупать дорогое оборудование или материалы.

Для домашнего производства следует закупить следующее сырье:

- портландцемент;

- известняковый или гранитный отсев;

- пластификатор;

- пигмент для получения нужного цвета;

- специальная смазка для форм.

Смесь для производства тротуарной плитки готовится при помощи бетономешалки, куда засыпают известковые заполнители и другие компоненты. Полученным раствором заполняют пластиковые формы, которые рекомендуется предварительно обработать смазкой. В последующем их перемещают на выбростол для удаления всех пузырьков воздуха. В дальнейшем тротуарная плитка подвергается сушке в естественных условиях, что возможно благодаря пластификатору.

Процесс изготовления кафельной плитки очень сложный. Осуществляя его очень важно точно соблюсти все условия производства. В настоящее время существует достаточное количество заводов по изготовлению кафельной плитки.

Бывает и такое, что люди пытаются сделать кафель своими руками. В основном ими движет не только желание сэкономить, но и получить на выходе уникальный, нигде не встречающийся материал. В данной статье мы рассмотрим технологию и процесс производства керамической плитки на заводе, изготовление кафеля своими руками в домашних условиях.

Необходимое оборудование

Кафельная плитка – это самый популярный материал при отделке ванной и кухни. Ее можно встретить практически в каждом доме. Выполняя ремонт своего жилья, большинство людей оставляют свой выбор именно на этом строительной материале. Также кафелем часто отделывают полы коридора или холла. Удивительно, но современные дизайнеры умудряются использовать кафель даже в гостиных и спальнях на стенах.

Для изготовления кафельной плитки в условиях завода необходимо следующее оборудование:

- Бетономешалка: предназначена для перемешивания цемента и прочих ингредиентов.

- Вибростанок: предназначен для уплотнения бетонной смеси.

- Формы: предназначены для формирования плиток.

- Специальная камера: предназначена для напыления рисунка и глазури.

- Печь: предназначена для сушки сформированных изделий.

Перечисленного оборудования будет достаточно для изготовления обычного или стандартного кафеля. Но, если производитель надумает выпускать более уникальные изделия, то ему потребуются некоторые другие приспособления. Это может быть:

- Многофункциональная камера для напыления, которая стоит немалых денег.

- Набор профессиональных трафаретов, с помощью которых будут наноситься рисунки.

Цена на оборудование для производства (изготовление) керамической плитки достаточно немаленькая. Но окупаемость хорошая.

В видео ниже рассмотрено специальное оборудование для производства кафеля:

Расчет сырья

Для изготовления кафельной плитки потребуются следующие материалы, каждый из которых выполняет в сырье определенную роль:

-

(отвечает за сохранность размера после процедуры сушки). (отвечает за эластичность смеси).

- Фелдшпатовый состав (отвечает за вязкость).

- Карбонатный состав (отвечает за вязкость).

- Разнообразные добавки.

Для производства кафеля необходима тугоплавкая или огнеупорная глина. Последний вариант больше всего подходит по количеству примесей.

Чтобы довести глину до необходимого состояния используют разные добавки. Они бывают следующих типов:

- Глазурь (создает защитный слой и придает изделию красивый эстетичный вид).

- Отощающие добавки (они снижают усадку глины и делают пластичность в несколько раз меньше).

- Плавни (уменьшают температуру плавления глины).

- Пластифицирующие (делают глину более пластичной).

- Ангоб (применяется для декоративной обработки изделия).

- Парообразующие (делают структуру изделия более пористой).

Технологии изготовления

Производство кафельной плитки мало отличается от изготовления керамической продукции. На протяжении многих лет оно остается неизменным.

Заводские методы

Кафельная плитка на заводах проходит следующие этапы:

- Подготовка смеси.

- Формирование изделий.

- Сушка в камерах.

- Глазурирование плиток.

- Обжиг в печи.

- Сортировка продукции.

Подготовка смеси и формирование изделий

На этапе подготовки происходит смешивание компонентов для получения необходимой однородности. В первую очередь глина измельчается, затем в нее добавляются различные добавки для получения нужного химического состава.

Перед этапом формирования глину обязательно смачивают. Насколько будет смачиваться сырье, и какие добавки будут в него входить, зависит от показателей готового изделия.

Под формовкой понимают прессование изделий. Для этого подготовленное сырье заливают в формы и прессуют под давление 400 кг/см 2 . В результате этого процесса получается достаточно прочный и очень плотный продукт.

Сушка и глазурирование плиток

На этапе сушки из изделий удаляется ненужная влага. Этот этап имеет особое значение. Дело в том, что влага в процессе обжига испарятся. Полученный пар сильно разрушает целостность плиточных изделий.

Глазурирование необходимо для придания плитки цвета или легкого оттенка. Нанесение глазури проводят перед этапом обжига. Высокая температура и последующее охлаждение превращают такое покрытие в специфическое стекло.

Такое покрытие выполняет защитные функции. В результате плитка не только получает эстетичный вид, но защищает изделие от негативных воздействий.

Обжиг и сортировка продукции

Еще один из очень серьезных этапов – обжиг. Высокие температуры печи приводят к необходимым химическим реакциям, в результате которых в плитке наступают физические изменения. В печи изделия двигаются по туннелю.

Температура печи отличается. Она колеблется в интервале от 900 до 1300 ºС. Очень важно на этом этапе постепенно уменьшение окружающей температуры. При неплавном переходе или при резкой ее смене, изделие может деформироваться.

На этапе сортировка изделия подвергают проверке. Здесь оценивают толщину, габаритные размеры, наличие трещин и степень брака. Только после этого кафельную плитку упаковывают и отправляют на продажу.

В следующем видео представлено производство кафеля в заводских условиях:

Своими руками

Для самостоятельного изготовления кафельной плитки потребуется пройти следующие этапы:

- Подготовка сырьевой массы.

- Изготовление сырца.

- Проведение бисквитного обжига.

- Последующее декорирование.

Подготовка сырьевой массы и изготовление сырца

На первом подготовительном этапе очень важно правильно подобрать тип глины. Здесь обязательно нужно учитывать ее пластичность. Пластичное сырье позволяет сформировать абсолютно любую форму.

Оптимальным вариантом в этом случае выступает глина средней жирности. Если имеется глина повышенной жирности, то значение можно усреднить, добавить к материалу песок, пемзу или шамот. Такой способ позволит избежать разрыва при обжиге и сделает сырье менее тугоплавким.

После смешивания компонентов полученную массу заворачивают в полиэтиленовый пакет. Здесь очень важно полностью перекрыть доступ кислорода. Сырье должно впитать имеющеюся влагу. Воздушные пробки в плитке сильно снижают качественные характеристики. Этот способ заметно улучшит качество глины.

Для формовки используют полиуретановые формы или любые другие подходящие по характеристикам. При формировании очень важно хорошо распределить глину по форме и тщательно ее утрамбовать. При этом толщина будущего изделия по всей площади формы должна быть одинаковая.

Подготовленный сырец просушивают. О готовности судят по отвердению и осветлению плитки.

Обжиг и последующее декорирование

Обжиг так же проводится под действием высоких температур. В результате должно получится стеклоподобное изделие. В домашних условия не получится добиться температуры в 1300 ºС, будет достаточно 850 ºС. Бисквитным обжиг называют потому, что сырец дает усадку. Это нужно обязательно учитывать при подсчете габаритов изделия.

На этапе декорирования можно проявить фантазию. Разнообразные рисунки украсят любое изделие. Самое главное здесь использовать глазурь. Ее можно наносить кистью или просто распылителем. Нередко применяют и способ обливания. Глянцевого блеска добиваются с помощью лака или эмали.

По окончанию декорирования изделие подвергают обжигу во второй раз. Здесь важно не превышать заданного значения температуры, иначе плитка может потрескаться.

В видео ниже представлен процесс ручного изготовления керамической плитки:

Далее будет рассмотрен бизнес-план по производству керамической плитки.

Производство керамической плитки как бизнес

Бизнес по изготовлению кафельной плитки всегда будет иметь место. Открывая свое мини-производство можно довольно легко найти покупателей благодаря тому, что плитка будет стоить немного дешевле, чем у конкурентных производителей. При этом она не будет отличаться низким качеством. Именно эти два фактора всегда стоят на первом месте у потребителя.

Итак, на закупку оборудования понадобится примерно 300 000 рублей. На закупку материала потребуется около 350 000 рублей.

За дополнительное оборудование так же придется заплатить:

- Многофункциональная камера для напыления: примерно 90 000 рублей.

- Набор профессиональных трафаретов: 18 000 рублей за 200 штук.

Кроме этого, необходимо будет снять площадь, где будет установлено оборудование и осуществляться процесс производства. В среднем на это понадобится около 35 000 рублей. В эту же цифру включим немалые затраты на электроэнергию.

Процесс не автоматизирован, поэтому без работников здесь не обойтись. На заработную плату обслуживающего персонала выделим около 90 000 рублей. При этом потребуются деньги и на сам процесс открытия дела. Это примерно 45 000 рублей.

Разделим перечисленные затраты на два вида:

- Одноразовые, которые будут составлять 453 000 рублей.

- Ежемесячные, которые будут равняться примерно 475 000 рублей.

Для определения дохода будем считать, что объем производства составляет 5 000 м 2 плитки. Пусть цена за квадрат составит 210 рублей. Тогда ежемесячная прибыль будет ровняться 1 050 000 рублей. Чистый доход за минусом ежемесячных затрат составит 575 000 рублей. На полную окупаемость вложенных затрат понадобится чуть больше года.

Сумма дохода от производства кафельной плитки очень неплохая, но все те так гладко. В этом бизнесе есть свои подводные камни.

Керамогранит – облицовочный материал с превосходными пользовательскими характеристиками. Известен он с середины 80-х годов и согласно легенде появился на свет случайным образом: благодаря сбою на технологической линии.

Керамогранит порой называют высшей стадией развития керамической плитки, поскольку он объединяет лучшие качества керамики и строительного камня. И сегодня мы поговорим о производстве плитки из керамогранита своими руками, заводах по ее изготовлению и планировании бизнеса в этой сфере.

Производство керамогранита

Выдающиеся свойства каменного фарфора – еще одно романтическое название материала, обусловлены как сырьем, так и методом изготовления. Технология действительно несколько напоминает получение керамической плитки, однако условия изготовления куда более жесткие. Давайте погорим про сырье и оборудование для производства и резки керамогранита, а уж после — о технологии изготовления.

В видео ниже на примере известного завода рассмотрена технология производства керамогранита:

Необходимое сырье

Состав керамогранита схож с аналогичными природными минералами – тем же гранитом. Однако он не является конгломератом, получающим свои свойства за счет добавки соответствующих ингредиентов природного происхождения. Материал образуется путем химической реакции между компонентами.

В состав исходной смеси входят:

-

– сообщает готовому продукту свойства керамики;

- менее пластичная глина с большим содержанием каолина – минерального вещества, придающего керамограниту его исключительную прочность; – основа любой плитки, по сути, создает ее каркас;

- полевой шпат – «отвечает» за формирование стекловидной фазы, а также уменьшает температуру спекания;

- красящие пигменты – на базе металлических оксидов кобальта, железа, хрома. Чтобы сделать процесс получения цвета более управляемым, остальные ингредиенты подбираются с минимальным количеством пигмента.

Все составляющие измельчают на специальных мельницах и хранят в силосах – каждый предназначен для «своего» материала. По мере надобности сырье отбирается из силоса.

Кроме того, при изготовлении плитки понадобятся и дополнительные вещества:

- ангоб – размещается на монтажной стороне плитки и защищает ее;

- электролит – усиливает текучесть шликеров и глинистых суспензий.

Шликер – основа будущего пресспорошка. Для его изготовления смешивают в заданной пропорции глины, распушивают, добавляют электролит и воду и превращают смесь в суспензию. Таким образом добиваются максимально равномерного распределения ингредиентов по объему пресспорошка.

Соотношение компонентов зависит от вида материала, ожидаемого класса износостойкости, цвета и назначения. Состав подбирается в соответствии с параметрами, заданными ТУ.

Технология изготовления

Производство керамогранита – сложный процесс не только с точки зрения условий изготовления, но и с точки зрения организации. Включает в себя множество операций, причем для получения разных видов керамогранита эти операции и их количество будет разным.

Так, получение неглазурованного керамогранита одинарного обжига состоит из таких стадий.

- Замес – то есть, подбор и подготовка сырья.

- Подготовка замеса – дробление ингредиентов на мельнице, приготовление шликера, смешивание и испарение воды в камере с горячим воздухом при температуре не менее 600 С. Полученный порошок и является заготовкой для формовки.

- Формовка плитки – допускается материал с влажностью не выше 7%. Смесь отпускается порционно и формуют плитку в прессе под давлением в два этапа. Сначала при давлении 80 кг/кв. см. из состава удаляется воздух, а затем происходит собственно формовка при давлении не менее чем в 400 кг/кв. см. Этот этап обеспечивает высокую плотность и малую пористость продукта.

- Сушка заготовки осуществляется в тепловых камерах с горячим воздухом. Этот этап требуется, чтобы окончательно удалить влагу, снизив ее содержание до сотых процента. Перед сушкой изделие можно окрасить – так получают плитку с поверхностным окрашиванием.

- Обжиг при температуре – наиболее сложный и ответственный этап. От условий обжига зависит как характеристики керамогранита, так и его цвет. Пережженный материал быстро и некрасиво темнеет, недожженный теряет в прочности. Под действием высокой температуры компоненты расплавляются и реагируют между собой, образуя единый монолитный материал. Производится обжиг в специальных печах, достигающих в длину до 150 м. Печь разделена на секции, где температура поддерживается очень строго. Плитки пребывают в каждой зоне точно установленное время. Процесс включает несколько стадий:

- предварительный обжиг – осуществляется при температуре в 400 С;

- затем следует предварительный прогрев при 900 С;

- при 1300 С производится окончательный обжиг – объем плитки при этом уменьшается на 5–10%;

- этап плавного снижения температуры, поскольку резкое ее падение чревато повреждением поверхности плитки.

- Сортировка и контроль качества – проверяются размеры плиток, плоскостность и точность формы. Материал сортируется по цвету, калибру и сорту и хранится в специальной таре.

Производство может включать и дополнительный этап обработки. Поверхность керамогранита хотя и с трудом обрабатывается, но позволяет формировать различную фактуру. Используют для этого шлифовальные станки с алмазными абразивами – каменный фарфор очень прочен.

Описанная технология позволяет получить красный грес, котто, клинкер и грес «порчелланто». А вот для изготовления других видов процесс должен включать иные стадии.

Перед вторым этапом на поверхность заготовки может наноситься декоративная смесь, обеспечивающая создание определенного рисунка – под мрамор, например.

Изменение методики

Модификации мало влияют на основные этапы, однако усложняют производство за счет подбора и изготовления дополнительных компонентов – эмалей.

- Так, при изготовлении фаянса, коттофорте и майолики – глазурованной плитки двойного обжига, на этапе обжига заготовки подготавливают специальные эмали. Наносят их после первичного обжига – при 900 С, а вторичный обжиг производится уже на глазурованной плитке.

- При получении глазурованного керамогранита с одинарным обжигом эмаль наносится до начала обжига. Таким образом получают красную и светлую плитку и некоторые виды клинкера.

В следующем видео представлена весьма подробная информация по изготовления плитки из керамогранита:

Необходимое оборудование

Организовать изготовление керамогранита под силу только на крупных предприятиях: технология сложна и энергоемка, да и материал производится в большом объеме. Производство полностью автоматизировано, но на отдельных этапах требует контроля операторов.

Линия включает в себя:

- бункеры для каждого ингредиента смеси;

- ленточный транспортер, перемещающий отмеренные дозы;

- шаровая мельница – трубы в виде конуса с шаровыми жерновами из самых твердых пород;

- смесительная камера, где изготавливается шликер;

- башня-сушилка – суспензия сюда попадает под давлением через форсунки. В потоке горячего воздуха капли высыхают, образуя сыпучие сферические гранулы;

- силосы – здесь пресспорошок хранится определенное время. Отсюда сырье дозируют и транспортером отправляют дальше;

- бункер дозации пресса – сырье подается порциями, в объеме, необходимом для получения одной плитки;

- гидравлический пресс для формовки плитки;

- сушильные камеры – вертикальные или горизонтальные, сушка производится потоком горячего воздуха;

- печи тоннельного типа, с возможностью поддерживать разную температуру в разных секторах. Печи работают непрерывно, полный цикл обжига одной партии – 40–50 минут;

- автоматизированные роботы-упаковщики.

Чаще всего используется итальянское оборудование: благодаря и высокой автоматизации, и возможности включать дополнительные операции по обработке поверхности плит.

Известные производители

«Родоначальником» керамогранита стала итальянская компания, так что наиболее известными изготовителями материала остаются предприятия Италии и Испании.

Однако популярность облицовки настолько возросла, что на рынке появилось множество и других изготовителей. Для начала давайте поговорим про керамогранит для пола российского производства.

Россия

Сырье для получения материала вполне доступно, поэтому плитка керамогранит производства России — не редкость. Технология, конечно, требует разнообразного специализированного оборудования, поэтому стоимость материала у любого изготовителя будет, все же, ощутимой. Зато такой процесс доступен только на крупных предприятиях, что означает и снижение цены за счет объема, и весьма разнообразный ассортимент, и куда более требовательный контроль.

Российские заводы, производящие керамогранит, ничем не уступают иностранным.

- «Уральский керамогранит» – представляет матовый, структурированный, полированный материал, имитирующий любой природный камень. Выбор весьма разнообразен и за счет широкой цветовой гаммы. Кроме того, предприятие выпускает ректифицированную плитку для бесшовной укладки.

- Italon – совместное российско-итальянское предприятие. Представляет 35 коллекций керамогранита на любой вкус. Продукция отличается чрезвычайно высокими эксплуатационными характеристиками.

- Estima – известна на рынке с 2001 года. Сегодня выпускает до 10 млн. кв.м. напольного покрытия самых разных цветов и фактур. При изготовлении используется уральский полевой шпат, белая глина из Украины, а красящие пигменты из Италии.

- Kerama marazzi – российско-итальянский завод, вступил в строй в 2006 г. Известен исключительным разнообразием размеров плитки и высоким ее качеством. Компания обладает отдельной линией для изготовления элементов облицовки лестниц, что составляет немалую привлекательность для потребителя.

Цена на керамогранит российского производства вполне приемлема. Отличается он достаточно неплохим качеством. О керамограните производства Украины поговорим ниже.

О том, как производится и чем славится керамогранит от «Уральского гранита», расскажет специлист в видео ниже:

Другие страны СНГ

Производят уникальный материал и на территории других стран СНГ.

- Zeus Ceramica – украинско-итальянская компания по праву считается лучшей на украинском рынке. Изготовитель предлагает все виды глазурованной и неглазурованной плитки с разнообразной обработкой поверхности. Найти можно любые варианты: имитация дерева, керамической плитки, любого природного камня и прочее.

- Киевский завод ATEM производит керамическую плитку, но, пожалуй, настоящую популярность завоевал после запуска новой продукции: керамогранита самых разных цветов и обработки.

- «Керамин» – белорусская компания по изготовлению керамогранита. выпускается материал на итальянской линии от SACMI, дизайн плиток разрабатывается при содействии Центра производства современного дизайна. «Керамин» – одно из крупнейших предприятий в Европе.

Иностранные

Конечно, лидерами этого рынка являются итальянцы – разработчики технологии, и испанцы. Предлагаемый ними продукт отличается исключительно высокими качествами и невероятным дизайном, особенно когда речь идет об итальянцах. Буквально все компании этой солнечной страны максимум внимания уделяют разнообразному дизайну облицовочного материала.

- REFIN – продукция компании отличается на редкость элегантным, изысканным дизайном, позволяющим воплотить самые невероятные задумки. Известно, что керамогранит «не любит» рисунков, но для итальянской компании это препятствием не стало.

- Плитка от ARIOSTEA настолько точно воспроизводит цвет и структуру природного камня, что отличить становится невозможно. Однако цветовая гамма, предлагаемая заводом, намного богаче естественной.

- «Италгранит» предлагает не только современный вариант настила, но и разнообразные виды состаренного, что создает удивительную атмосферу рыцарственности и благородства.

- «Кербау» – при высоких технических показателях керамогранит этой фирмы отличается доступной ценой и очень востребован на российском рынке.

- В последнее время и китайские изготовители стали выпускать керамогранит. качество от таких предприятий, как Super Glass, Tang Ceramics составляет конкуренцию европейскому продукту.

Изготовление как бизнес

Изготовление керамогранита – технологически сложный и энергоемкий процесс, реализовать его в качестве проекта малого и среднего бизнеса нереально. Здесь потребуются и изрядные начальные капиталовложения, и создание собственной клиентской базы, что весьма непросто.

Стоит учитывать и сложившееся положение на строительном рынке, когда прямой доступ к заказчику преграждает цепочки подрядчиков и субподрядчиков. Зачастую в такой ситуации крупные поставщики снижают цену, что делает изготовление керамогранита даже при средних мощностях делом невыгодным.

- Первичные вложения на приобретение линии средней производительности, аренду помещений и закупку сырья составляют не менее 3 млн. р, Из них оборудование обойдется в 2 млн.р. Причем это вариант без обработки поверхностей, так как в этом случае потребуются еще и шлифовальные станки разных типов.

- Окупаемость в среднем составляет 1,5–2 года при полной загрузке предприятия.

- Рынок сбыта составляют строительные компании и оптовые базы, реже строительные магазины.

Производство керамогранита отличается сложностью и требовательностью к соблюдению условий. Только таким образом можно получить столь уникальный материал из вполне обычных природных компонентов.

Был в истории нашей страны период, когда сделать какую либо вещь своими руками, заставляла суровая действительность, а именно отсутствие необходимого изделия в торговой сети, и единственной возможностью стать обладателем того или иного предмета, это было изготовить его из чего либо в домашних условиях. В статье мастер сантехник расскажет о производстве кафеля в домашних и заводских условиях.

Технология изготовления плитки в заводских условиях

Технологическая схема производства керамической плитки подразумевает наличие таких этапов:

- Заготовка сырья и изготовление смеси;

- Формовка изделий;

- Процесс сушки;

- Глазурирование кафеля;

- Обжиг в специальных печах;

- Сортировка.

На заводе по производству керамической плитки используют следующее оборудование:

- Для уплотнения приготовленной бетонной смеси используют вибростанок.

- Для приготовления глиняной массы и смешивания всех ингредиентов применяется бетономешалка.

- Форма нужна для заливки массы и формирования геометрического изделия.

- Напыление глазури и нанесение рисунка производится в специальных камерах.

- Сушка сформированных изделий осуществляется в печи.

- Набор трафаретов для профессионального нанесения рисунка.

Обратите внимание! На некоторых заводах используют многофункциональные камеры, в которых производится напыление рисунка и глазури на элементы. Хоть это оборудование довольно дорогое, оно быстро окупается

Подготовка сырья и формовка плиток

Как видно из технологической схемы, процесс изготовления керамической плитки начинается с подготовки смеси и формирования изделий. Сюда входит несколько этапов работы:

- Глина предварительно измельчается. В нее добавляются необходимые компоненты. Производится их тщательное перемешивание до однородной консистенции. Процентное соотношение составляющих компонентов зависит от требуемых характеристик будущего продукта.

- Перед формовкой глиняная масса смачивается. Степень смачивания зависит также от технических показателей готового кафеля.

- Далее подготовленную массу заливают в специальные формы. Прессуют плитки под высоким давлением (400 кг/см²). В итоге формируется плотное и прочное изделие.

Сушка кафеля и его глазурирование

Предварительная сушка в процессе производства кафельной плитки нужна для удаления лишней влаги. Если же она не будет удалена до момента обжига, то образующийся в результате сильного нагрева пар будет разрушать изделие.

Глазурирование позволяет придать кафелю необходимый цвет или оттенок. После обжига слой глазури становится прочным, как стекло. Получается, что покрытие выполняет не только декоративные, но и защитные функции.

Обжиг в печи и сортировка

Технология производства керамической плитки предусматривает обязательный обжиг в печи при высоких температурах. В результате химических реакций, протекающих в материале при высоких температурах, кафель приобретает свои окончательные эксплуатационные и технические характеристики.

Температура в печи изменяется от 900-1300°C. Изделие движется в туннеле, где температура окружающей среды постепенно снижается. Очень важно уберечь материал от резкой смены температуры, поскольку это приводит к деформациям.

Обратите внимание! В процессе сортировки отбраковывают плитку с трещинами, негабаритные элементы и кафель с неравномерной толщиной. Только после этого изделия упаковывают

Изготовление кафеля своими руками

В первую очередь, необходимо обладать большим желанием, терпением и уверенностью в положительном результате, а также иметь в наличии необходимые материалы, инструменты, приспособления и оборудование. Возможно, не всё у вас получится сразу, но потраченные усилия в конечном итоге дадут возможность гордиться гордится собой, демонстрируя друзьям и знакомым такое, довольно технологичное изделие, как керамическая плитка, выполненная из глины своими руками.

Технология производства керамической плитки заключается в следующем:

- Подготовка сырья. Выбор подходящего типа глины, подмешивание дополнительной шихты и выдерживание влажной массы.

- Производство сырца. Так называется заготовка из необработанной глины. Для перехода к следующему этапу его просушивают.

- Бисквитный обжиг. При высокой температуре частички минералов сплавляются между собой, образуя прочное керамическое изделие, называемое терракотой.

- Декорирование. Здесь либо производиться нанесение лака или эмали на прогрунтованную поверхность, либо глазури с дальнейшим обжигом для получения глянцевой майолики.

Чтобы сделать хорошую плитку своими руками, каждый этап процесса рассмотрим более подробно.

- Сырьё: глина, наполнитель для разбавления, в случае если глина жирная, вода;

- Форма для производства будущей плитки;

- Клише для образования оттиска рисунка или барельефа на лицевой стороне изделия;

- Лопатка, совок, мастерок;

- Сетка для армирования изделия.

Из чего делают любую керамику, наверно знают все, основным компонентом является глина. А вот о том, какие существуют виды глины, их свойства и возможность использования для изготовления керамической плитки своими руками. По составу, свойствам и области применения глины делятся на четыре группы:

- Грубокерамические. Содержат большое количество примесей в виде гальки и песка, а также гипсовых и известковых включений. Используется для изготовления кирпича, черепицы, посуды и керамзита.

- Огнеупорные и тугоплавкие. Имеют высокое содержание глинозёма, обладают хорошей пластичностью и высокой степенью огнеупорности. Применяются при изготовлении огнеупорного кирпича и различной керамики.

- Каолиновые. Малопластичные глины, используются в бумажном и резиновом производстве и как добавка для изготовления фаянсовых изделий.

- Монтмориллонитовые. Главной особенностью является их высокая пластичность, применяется как бурильный раствор, в металлургии и пищевой промышленности.

Обратите внимание! При выборе жирной глины в нее добавляют шамот, пемзу или песок. Это не даст материалу разорваться при обжиге и уменьшит тугоплавкость сырья

Это первый этап. После того как вы определились с составом и смешали все компоненты в необходимых пропорциях, замотайте массу в полиэтиленовый пакет и перекройте доступ воздуха. В таком виде глина должна настояться достаточно чтобы каждая частичка пористого материала впитала влагу. Наличие воздушных камер ухудшит прочностные показатели изделия.

Дальнейшее изготовление предполагает формовку плитки. Лучше использовать полиуретановые матрицы. С их помощью создаются ровные изделия с одинаковыми внешними параметрами. Важно тщательно утрамбовать глину и разровнять её по форме для достижения одинаковой толщины по всей площади образца.

Далее кафельная заготовка, так называемый сырец, оставляется на просушку. О завершении этапа свидетельствует посветление плитки и её затвердевание. Будьте осторожными, ведь сырец очень хрупкий. Зато в случае неудачи процесс формовки и просушки повторяют, размочив заготовку.

Следующий шаг в производстве настоящей кафельной плитки своими руками. На этом этапе минеральные материалы, используемые в изготовлении керамики, подвергаются воздействию высокой температуры и сплавляются между собой до состояния стеклоподобной массы. При этом прочность у плитки становится в разы выше.

Согласно традиционной технологии температура запекания глины составляет 1000-1300°C. Поскольку в домашних условиях редко удается добиться таких значений, температуру уменьшают вплоть до 850-900°C.

Чтобы не пострадало качество изделия, следует заранее добавить в сырьевую массу пемзу. Именно за её счет возможно снижение температуры запекания. Однако учтите, что большое количество (более 40%) повлияет на пластичность глины и снизит прочность.

Во время бисквитного обжига сырец дает усадку из-за испарения влаги из массы. Это учитывают при расчете итоговых габаритов изделия. Также берут во внимание тот факт, что на этом этапе структура плитки становится более пористой. При наличии вспомогательного давления удается сократить количество пустот, но это возможно лишь в производственных условиях.

Обратите внимание! При повторном обжиге после декорирования важно строго соблюдать температуру. Превышение ее значений приведет к растрескиванию изделия

В том, что кафель имеет пористую структуру есть и плюсы. Это пригодится в дальнейшей декоративной обработке. Именно пустоты впитывают часть наружного покрытия и предотвращают его растекание.

Чтобы облицовочная плитка стала глянцевой, своими руками делают специальную глазурь. В её состав входят следующие компоненты:

- Стекло;

- Каолин;

- Триполефосфат.

Полученный пылеобразный порошок смешивается с чистой водой. Также к массе добавляются другие минералы, общий список которых включает около 30 наименований. Наносят глазурь на кафель распылителем либо кистью. Также применяется и обливной метод.

С целью затвердевания и соединения с терракотой изделие подвергается вторичному обжигу. Важно не повышать температуру нижнего слоя до критической отметки, иначе плитка расплавится. С помощью глазури разного состава делают уникальные композиции на майолике. Если создание стеклоподобного покрытия не подходит, добиваются глянцевого блеска эмалью или лаком.

И так если статья дочитана до конца, и трудности производства из глины керамической плитки своими руками, отражённые в этом пособии, вас не испугали, то честь вам и хвала. Ведь зная из чего и как изготовить столь уникальный отделочный материал, оригинальность и индивидуальность облицовки, а также восторги ваших друзей и знакомых, вам обеспечены.

Читайте также: