Сухопрессованный кирпич достоинства и недостатки

Обновлено: 06.05.2024

Гиперпрессованный кирпич появился в России относительно недавно. Первое производство данного кирпича открыли в 1989 году. Позднее новый строительный материал был испытан и узаконен. На данный момент нет полноценного ГОСТа, имеется только ТУ. Это связано с отсутствием массового применения гиперпрессованного кирпича в строительстве. Каковы же причины низкой популярности данного материала, ведь его многие свойства, такие как марка прочности или водопоглощение, сравнимы с клинкерным кирпичом? Подробно о клинкерном кирпиче можно прочитать тут .

Разберем преимущества и недостатки гиперпрессовки.

1) Гиперпрессованный кирпич – это очень прочный искусственный камень. Высокая плотность позволяет добиться марочности М300 или М400. Марка прочности во многом зависит от исходного сырья и давления при прессовании.

2) Низкое водопоглощение, достигающее 5%. Высокая плотность материала характеризуется отсутствием пор и воздушных пузырьков, способствующих проникновению влаги. Данная характеристика позволяет применять гиперпрессованный кирпич повсеместно, там где обычно применяются влагостойкие материалы (цоколя зданий, подвалы, овощные ямы и т.д.).

3) Высокая морозостойкость. Характеристика может достигать 300 циклов. Благодаря хорошим показателям морозостойкости такой кирпич подходит для использования в облицовке зданий.

4) Отличная геометрия. Проходя опрессовку, кирпич получает строгие геометрические пропорции. Как правило, на заводах с обновляемым оборудованием продукция имеет стабильные размеры с минимальными отклонениями.

Однако у данного кирпича есть и недостатки:

1) Важнейшим недостатком, напрямую влияющим на популярность, можно назвать цену гиперпрессованного кирпича. Технология производства не отличается большой сложностью, но и экономичной назвать её нельзя. Себестоимость производства на самом дешёвом оборудовании, если верить рекламе продавцов этого оборудования, начинается от 4 рублей за 1 шт. кирпича стандартного размера 1НФ. Но если делать полный цикл с отпариванием и прессованием на станке с давлением 25 МПа для получения максимально возможных характеристик, то цена кирпича может увеличиться значительно. Розничная цена гиперпрессованного лицевого кирпича колеблется, зачастую, на уровне 20-35 руб. за шт.

2) Низкие теплоизоляционные свойства. Высокая плотность способствует теплопередаче и высокой теплопроводности. Во многом из-за этой особенности гиперпрессовку редко используют во внешних стенах.

3) Значительный вес. Более высокая плотность материала определяет его увеличенную массу. Качественный гиперпрессованный кирпич тяжелее самой плотной керамики в среднем на 5-7%, поэтому он сильно нагружает фундамент, и его цена значительно растет с учетом доставки.

4) Плохая паропроницаемость – это достоинство для облицовки и недостаток для стен.

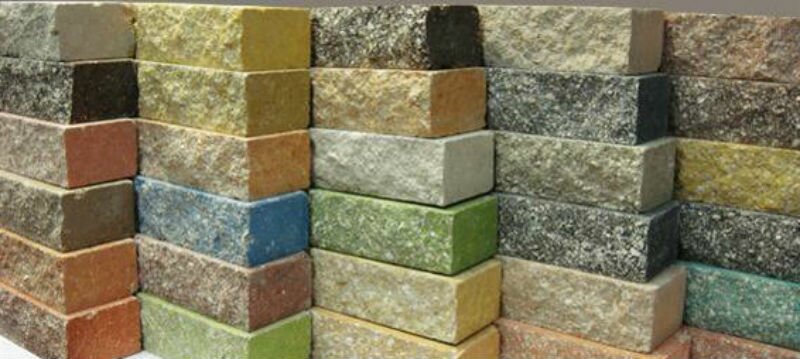

5) Лицевой гиперпрессованный кирпич окрашивают с помощью различных пигментов. Однако подавляющее большинство производств (обычно это все мелкие заводы) используют дешёвые пигменты, которые быстро выцветают и вымываются, возвращая кирпичу естественный серый цвет.

6) Кустарное производство. Интернет пестрит объявлениями о продаже гиперпрессованного кирпича, но реальные характеристики часто не соответствуют заявленным. Хваленые 300 циклов в гараже на оборудовании стоимостью 100 тысяч рублей получить не возможно. Кустарные производства, как правило, не занимаются отпариванием, т.е. по сути, не соблюдают технологию. Отсюда могут появиться такие проблемы как растрескивание кирпича и неровные грани.

Конечно, это не все достоинства и недостатки гиперпрессованного кирпича, а только основные. Есть компании, которые благодаря данной технологии успешно производят и используют свою продукцию в строительстве. Однако она плохо продается, так как при добавлении наценки кирпич становится дороже силикатного, а часто и керамического.

Расскажите о своем опыте применения гиперпрессованного кирпича. Жду ваших комментариев.

Достойное место среди множества стройматериалов занимает кирпич полусухого прессования. Понимая все достоинства и недостатки того или иного материала, можно оптимизировать процесс строительства, снизив общую стоимость без потери качества. За счет доступности сырья и простоты технологии производства сделать керамический кирпич можно своими руками.

Положительные стороны и недостатки кирпича полусухого прессования

Преимуществом изготовления изделий методом полусухого прессования является:

- Более низкая себестоимость. На этот показатель влияет экономия средств:

- На электроэнергию и газ при сушке. Как правило, кирпич-сырец имеет небольшую влажность из-за использования малопластичных глиняных пресс-порошков, поэтому время предварительной сушки значительно сокращается. Чаще этот технологический этап пропускают, тогда это «кирпич сухого прессования».

- На трудозатраты. Ввиду исключения этапа перекладывания с сушильных на обжиговые вагонетки. Сырец укладывается сразу в печи.

- На закупку сырья. Для производства рекомендовано использование более тощих, а соответственно и более дешевых глин.

К недостаткам метода полусухого прессования относятся:

- Повышенная газо- и водопроницаемость из-за низкой плотности изделия по сравнению с изделиями пластического формования.

- Более низкая морозостойкость.

- Относительно большой вес полнотелого изделия. Создание пустотелого кирпича возможно, но затруднено сыпучестью исходного материала.

Из чего делать?

Кирпич полусухого прессования изготавливают из специальных высококонцентрированных дисперсных глинистых систем, обладающих следующими свойствами:

- Отсутствие связности, сыпучесть.

- Однородно мелкий состав гранул.

- Влажность 9—12%.

- Податливость порошка к прессованию.

Способы изготовления глиняных субстанций

Сушильно-помольное производство керамического кирпича состоит из таких этапов:

- Дробление на вальцах. Применяется корзинчатый дезинтегратор типа СМК 211.

- Сушка в барабанах при температуре от 600 до 800 °C. В аэромобильных мельницах можно совместить процессы дробления и сушки.

- Просев через струнные, качающиеся или вибрационные сита, грохоты барабанные.

- Увлажнение лучше проводить паром, но можно и мелкодисперсно распыленной водой при постоянном перемешивании. Далее глина отправляется в бункер, где отлеживается 24—30 часов.

При шликерном методе производства сырье получается более равномерным и одинаково увлажненным, практически не содержит пыли, все гранулы однородные и мелкие, в процессе прессования воздух удаляется легко, изделие пропрессовуется более плотно и качественно без увеличения силы давления. Шликерный способ предполагает прохождение таких этапов:

- Роспуск глины горячей водой в глиноболтушке. Следует довести влажность до 40—45%.

- Перекачка и очистка под давлением через дуговые сита.

- Сливание смеси в открытые шлам-бассейны для перемешивания.

- Перекачка в распылительную сушилку, где окончательно и доводят глину до влажности 10%.

Производство и необходимое оборудование

Порошок, путем компрессии в 15—40 мегапаскалей, формуется в сухопрессованный кирпич. Прессы типа СМК 491, 503 часто используют в производстве. Технология сжатия делится на 3 стадии:

- Частичное извлечение воздуха из глиняной смеси.

- Уплотнение, во время которого вся влага из глубоких слоев крупинок глины выжимается на их внешнюю поверхность, что обеспечивает лучшую сцепку.

- Финишная, при которой прессуемое изделие получает максимальное сжатие и внутреннее сцепление благодаря сильному развитию контактных поверхностей.

Для любого порошка существует граничное давление, превышение которое больше не дает никакого дополнительного уплотнения. Режимы прессования могут быть:

- ударные и плавные;

- односторонние и двусторонние направления усилий.

Сушку, если она необходима, производят в туннельных сушилках, разместив кирпичи на печных вагонетках. Время сушения — 20—25 часов при температуре 120—150° до влажности 4—6%. Обжиг похож на точечную сварку. Это объясняет снижение прочности таких изделий на сжатие-изгиб. Хорошей альтернативой туннельной станет кольцевая печь со съемными сводами для удешевления производства.кирпича. Перед обжигом необходимо загрузить изделия сразу по 400 штук через своды без использования вагонеток. Такие печи меньше потребляют электроэнергии и газа. Строительство кольцевой печи в 2—3 раза дешевле, чем возведение туннельной.

Избежать излишней ломкости поможет повышение температуры до 1200 °C и времени обжига.

Применение и особенности

Кирпич прессованный имеет ряд характеристик, которые не допускают его применение для возведения наружных стен, цоколей и фундамента. В первую очередь это большое влагопоглощение, которое напрямую влияет на морозостойкость и долговечность постройки. Но если такую кладку покрыть изнутри пароизоляционным материалом, то в условиях умеренного климата вполне возможно его использовать. Однако следует помнить, что в целях безопасности, класть такой кирпич следует выше гидроизоляции. Это материал идеален для внутренних кладок и перекрытий. Облицовочный кирпич используют для каминов и печей. Из него также можно строить хозяйственные постройки.

![Кирпич полусухого прессования]()

Кирпич полусухого прессования знаком всем профессионалам. При его производстве можно выиграть довольно много. И метод полусухого прессования в кирпичной промышленности применяется довольно часто. Многие хотят делать данный материал самостоятельно, и это полностью возможно. Ведь затраты на производство у вас получатся значительно ниже.

Кирпич полусухого прессования

Метод полусухого прессования применяется довольно часто. Это может делаться кирпич, плитка и блоки. В этом варианте снижаются затраты и выигрывается во внешнем виде. Геометрия каждого элемента просто идеально. Давайте ознакомимся с этим методом поближе.

Преимущества полусухого прессования

Кирпич полусухого прессования имеет ряд своих преимуществ. Давайте с ними ознакомимся поближе:

- На выходе получаются кирпичи более четкой формы, чем при мокром прессовании. У вас здесь получится просто идеальная геометрическая форма;

- Благодаря небольшой влажности сырца, можно пропустить этап досушивания глины, и сразу перейти к обжигу в печи.

- Вследствие того, что не требуется высушивание сырца, исключается ручное перекладывание с сушильных вагонеток на обжиговые. Кирпич укладывается сразу в туннельные печи многорядными партиями. Это возможно благодаря высокой прочности сформированного сырца.

- Использование малопластичной глины позволяет снизить расход топлива на высушивание сырца, и тем самым значительно уменьшить себестоимость продукции.

Для такого метода используются однородные глины, не требующие добавок. Подсушенный материал разбивается на специальном оборудовании (бегуны с автоматическим отсевом, дезинтегратор или молотковая мельница), а после этого перебрасывается на сито, отсеяв частицы больше чем 1 мм. Далее глина отправляется в бункер, где отлеживается чуть больше суток, и уже после этого попадает под пресс.

Учитывая все преимущества производства кирпичей таким способом, неудивительно, что многие производители проявляют интерес к этой отрасли и внедряют метод на своих заводах. Благодаря отсутствию необходимости допрессовки сырца, сформированный брикет после короткого периода подсушивания сразу подается в печь, что отражается на скорости изготовления, а также себестоимости продукта.

Недостатки полусухого прессования

Полусухое прессование керамического кирпича имеет и ряд своих недостатков. Думая о выпуске данного материала их надо тоже знать:

На что обращаем внимание:

Этот показатель не высокий по сравнению с керамическим кирпичом.

Этот показатель ниже, но не на много. Только стоит сказать, что ели у вас на местности суровые зимы, тогда лучше применять для строительства простой глиняный материал. Так же не стоит применять и силикатный кирпич.

Этот показатель стоит учитывать только в полнотелом материале.

Применение кирпича полусухого прессования

Кирпич полусухого прессования применяется не так часто, как к примеру облицовочный материал традиционного производства. Но тем не менее его качественны внешний вид и хорошие показатели теплозащиты дает ему довольно широкий спектр применения. Строительство использует материал в следующих конструкциях:

- В основном для внутренних работ. Это могут быть и перегородки и стены.

- Так же без проблем можно делать и хозяйственные постройки.

- Надо класть кирпич полусухого прессования выше гидроизоляции и это практически все требования. Ведь материал больше напитывает влагу.

- Так же это будет прекрасным материалом для облицовки к примеру камина. И стоит обратить внимание и при отделке печи.

Схема производства при полусухом прессовании

Кроме мокрого способа прессования для того, чтобы сократить время сушки, используется также полусухое прессование. Есть и плитка полусухого прессования, так же могут и делаться полусухое прессование блоков, принцип производства один и выглядит следующим образом:

Существует специальный агрегат, который позволит совместить два этапа производства кирпича – это аэромобильная мельница. В ней происходит подсушивание и помол глины. Измельченный материал, смешавшись с горячими газами, проходит процесс высушивания.

Внимание: В производстве кирпича полусухим способом подойдет не каждая глина, т.к при обработке материалы ведут себя по-разному.

- Если использовать высокопластичную глину, то при попадании в нее воздуха во время прессования, в кирпиче образуются трещины. Лучше выносят процесс прессования тощие глины, особенно с малым содержанием влаги. При работе с такой глиной практически нет необходимости в сушке.

- Отдельные виды сырья используются исключительно для полусухого прессования – это сланцевые и шиферные глины. Обрабатываются они при помощи оборудования, более сложного, чем используется при мокром способе, т.к. без него эту глину невозможно превратить в пластичное тесто.

Обжиг материала

Процесс обжига происходит в кольцевой или туннельной печи на газовом отоплении.

- При полусухом прессовании температура обжига должна быть на 50° выше, чем при мокром способе, и доходить примерно до 1000°. Если это условие не будет соблюдено, кирпич не будет достаточно прочным и устойчивым к морозу.

- Продукт, получаемый на выходе, имеет четко очерченные форму и размеры, что дополнительно сказывается на прочности кладки, и исключает появление спиральных трещин в отличие от сырца, изготовленном на ленточном прессе.

Внимание: На обжиге материала у вас будет значительная экономия. То есть, вы можете значительно снизить себестоимость выпускаемой продукции.

Пустотелый кирпич, изготовленный полусухим методом

Метод полусухого прессования позволяет производить пустотелые камни или кирпичи стандартного размера (250*120*65 мм) с наличием нескольких несквозных отверстий.

Такой облегченный кирпич, или как его называют «пятистенный», выигрывает по многим пунктам по сравнению с обычным:

- Экономия при транспортировке,

- Снижение веса конструкций из него на 15-20%,

- Снижение теплопроводности стен.

Оборудование для производства

![Пресс полусухого прессования]()

Решив заняться производством кирпича, стоит отметить, что выгоды полусухого метода показываются еще на этапе строительства завода.

Внимание: Для расположения производства потребуется всего лишь треть от территории, необходимой для обычного производства, а затраты на возведение ниже в 5, а иногда даже в 7 раз.

Для обжига готовых изделий наиболее оптимальная печь – кольцевая со съемными сводами. Она совмещает плюсы кольцевой и туннельной печи. Т.е. при полной механизации отсутствует необходимость в обжиговых вагонетках. Происходит загрузка и выгрузка кирпичом через своды упаковками по 300-400 шт.

Достоинства такой печи:

- Высокая марка получаемого кирпича благодаря отбору дымовых газов.

- Экономичность, потребление наименьшего количества электроэнергии и газа. Небольшая стоимость производства самой печи (в 3 раза ниже, чем строительство туннельной печки)

- Небольшие размеры печи в соотношении с производительностью (при выпуске 20 млн. кирпичей в год длина печи всего 48 метров)

- Низкая себестоимость производимого продукта.

- Надо будет правильно подобрать и пресс полусухого прессования. Его цена будет зависеть от мощности.

Производство кирпича полусухим прессованием довольно выгодно с экономической точки зрения. Самостоятельно его вполне можно сделать. Тем более вы существенно экономите энергоносители на чушке материала, снижая его себестоимость. Это притом, что качество приравнивается к Европейским стандартам, а сам кирпич имеет строгие, четко вымеренные геометрические параметры. Такое соотношение цены и качества говорит о продуманной целесообразности описанного производства. Так что посмотрите фото и видео, изучите этот вопрос и проанализируйте. Полусухое прессование может вам позволить сделать производство наиболее рентабельным.

![Рулетка]()

Полезная информация

Здесь вы найдете множество полезной информации, которая относится к этой статье. Строительство, это довольно многогранная отрасль, где есть довольно много составляющих. Здесь надо правильно произвести расчеты, которые помогут выбрать нужное количество материалов. Так же надо произвести их осознанный выбор выбор, ведь на рынке продаж есть и не качественная продукция. То что находится ниже поможет вам сделать правильный выбор.

![Кирпич прессованный]()

Кирпич прессованный используется довольно широко. Это прекрасный материал практически для любого строения, но его есть несколько видов и надо для начала выбрать наиболее оптимальный вариант. Строительство требует правильного подхода к выбору материалов. Так же следует сказать, что кирпич прессованный цена может быт довольно разная и все зависит от качества материала.

Применение и характеристики прессованного кирпича

Технология прессованного кирпича предполагает заготовку глины и последующее ее прессование, после этого может делаться обжиг, или же делается естественная сушка, тогда на выходе вы получите кирпич сырец. Так же вполне возможно делать и прессованный кирпич своими руками. Этот бизнес довольно привлекателен с точки зрения постоянного дохода. Данный материал делится на два основных вида.

![Кирпич лицевой прессованный]()

Виды прессованного кирпича:

Данный материал стоит дороже от обычного рядового кирпича. Его применяют для отделки помещений, для облицовки каминов и печей.

- Так как у него цена не маленькая, надо сделать сначала правильные расчеты материала.

- Лицевой материал может выпускаться в довольно разных конфигурациях. Здесь и срезанный угол и другое. Это значительно облегчает отделку.

Данный кирпич пластического прессования используется наиболее часто. Есть его несколько марок, самая распространенная это кирпич М75, и чем выше марка, тем и выше будет стоимость.

Правила хранения и перевозки

Кирпич при покупке надо не просто приобрести, но и правильно выполнить транспортировку. Ведь от этого будет зависеть не просто комфортность кладки, но и внешний вид. Все это вы можете посмотреть на видео.

![999]()

Правильно выбираем лицевой прессованный кирпич.

Определиться с дизайном это еще не все. Надо правильно подобрать и материал. Данное видео поможет в этом вопросе.

Технология производства и особенности

Данный тип строительного материала производят с помощью сухой прессовки, в отличие от традиционного метода. Лицевая сторона такого кирпича очень гладкая, имеет острую кромку и идеально правильные углы.

![Как производится прессованный кирпич]()

- Прессованный кирпич обычно применяют для облицовочных работ. Традиционное изготовление предусматривает получение кирпича красного или землистого цвета. Иногда стройматериал может быть прессованный желтый кирпич. Такой вид кирпичей обычно применяют для внутренних работ, особенно, если реконструируют старинные здания, которые по замыслу должны иметь ретро стиль;

- Стандартное изделие подобного плана в дополнении к трем этим оттенкам может иметь и другую гамму – серую, палено-красную, красно-синюю. Это зависит от примесей минералов, которые добавляются в глину. Стандартными размерами кирпичей являются - 30×150×110 и 230×75×110 миллиметров;

- Главным достоинством такого изделия является то, что оно помогает придавать индивидуальность любому проекту, так как каждую партию производят исходя из конкретных требований заказчика. Может быть заказана партия нестандартного окраса или размера, что может быть крайне важным моментом при реконструкции архитектуры старых работ. На данный момент почти не существует альтернативы нестандартным материалам, потому что изготовление таких типов кирпичей не предусматривает подобной возможности;

- Перед прессовкой изделий, каждая партия подвергается штабелированию, во время которого заготовки сортируют вручную. В итоге можно подбирать окраску с достаточно широком диапазоне – от пурпурного до кофейного;

- Также при прессовке осуществляют выделение поверхности изъянов, что может быть важно для создания определенного дизайнерского решения. При производстве прессованного кирпича применяют глину, которая добывается в открытых карьерах, а сама технология не предусматривает добавок в виде красителей. Именно поэтому каждую партия, создаваемую с помощью прессования, можно назвать уникальной;

- Подобное производство максимально схоже со старыми технологиями и подходит для ремонта сооружений, которые возводились не одно столетие назад. Вес прессованного изделия не маленький, что оказывает положительное влияние на показатели прочности. По сравнению с обычными кирпичами, изделия подобного толка стоят в два – пять раз дороже, поэтому в типовых постройках они применяются не слишком часто.

В отличие от варианта формирования, при выпуске кирпича методом полусухой прессовки, количество жидкости в готовой массе не превышает восьми процентов. Это позволяет пропускать сушку и переходить к фазе обжига.

Подробнее разберем этапы изготовления

Для начала привозится глина. От ее качества будет в последствии зависеть обжиг материала в печах и режим последующей сушки.

![Как прессуется кирпич]()

- Сначала глина готовится. Ее измельчают до однородной массы. Так же делается и добавка воды. В результате приготовления состав глины должен иметь и одинаковую влажность.

Для этой работы вполне применяются и самодельные станки для прессования кирпича. На видео ниже вы можете посмотреть один из них.

Прессование кирпича по Лего методике

Самодельный станок для прессования кирпича данного типа довольно прост при его изготовлении. Вы его и можете приобрести, цена его не высокая. Только следует заметить, что ручным способом больших объемов вы не сделаете.

Ручное прессование кирпича не даст вам производить большие объемы. Для этого понадобится производственная линия. Помол глины делается в двух вариантах:

Сушильно-помольный

Предусматривает помол, сушку, дробление, увлажнение и просев массы. Для того чтобы раздробить массу беру валковые дробилки.

![Вариант прессованных кирпичей]()

- После этого глина перемалывается специальными мельницами, затем ее отправляют в барабан, где она сушится. В таких камерах температура должна держаться на отметке шестьсот – восемьсот градусов. Если она будет ниже, то это вызовет увеличение однородной пофракционной влажности, а производительность барабана начнет падать. Повышение же, наоборот, начнет приводить к дегидратации мелких фракций, а срок действия секций сушильного барабана значительно упадет.

- Температура выходящих газов держится на отметке в сто десять – сто двадцать градусов. Ее увеличение означает пересушку глины. Нужно иметь ввиду, что глина сушится прямотоком. При таком процессе смесь нагреется слишком сильно, что приведет к частичной дегидратации и потерей пластических характеристик. В конце сушки влажность массы должна быть в районе девяти процентов, а температура – не более восьмидесяти.

- По окончании этого этапа глину помещают на помол в стержневой смеситель. Но прежде она должна быть просеяна. Это необходимо для того, чтобы избавиться от камней и крупных зерен, что поможет предотвратить не желаемый износ стержня смесителя. После помола не всегда можно добиться нужной влажности. Поэтому глина сушится и перерабатывается при низких показателях влажности. После этого количество влаги можно увеличить распылением воды. Чтобы не допустить переизбытка жидкости, воду нужно именно распылять, а массу перемешивать тщательным образом. Паровой увлажнение помогает повышать качество изделия. В конечном итоге порошок отправляют в бункеры вылеживаться, что выравнивает влажность.

Шликерный

При втором варианте проводят роспуск глины горячей водой в шликер, чья влажность примерно сорок – сорок пять процентов. Чтобы отделить небольшие камни, шликер закачивается в специальные сита под давлением, после чего все сливается в шламбассейны.

![Шликерный вариант прессованного кирпича]()

- Послеон отправляется в распределительные сушилки, где понижают его влажность. Далее шликер отправляют в расходный бункер через контрольное сито.

- Подобный вариант изготовления пресс-порошка выгоднее, нежели первый. Помимо того, что происходит сокращение количества требуемых операций (в распылительных сушилках глину сушат и гранулируют), появляется возможность автоматизации данного процесса. В конечном итоге увеличивается однородность, практически отсутствует пылевая фракция, а качество получается еще лучше.

Прессование

Следующий этап – прессование. При этом керамический порошок проходит несколько стадий.

![Процесс прессования кирпича]()

- Вначале осуществляют уплотнение – частицы вещества сближаются по отношению друг к другу, при этом убирается небольшая часть воздуха. На втором стадии увеличивают поверхность контакта части (для этого прибегают к пластической деформации). На поверхности данных частиц начинает появляться влага. Все эти действия приводят к еще более качественному сцеплению. На третьем этапе уже уплотненные крупицы подвергают упругой деформации. Конечная стадия – прессование при высоком давлении.

- После того как давление перестанет действовать на порошок происходит упругое расширение. Различие между исходными показателями до пресса и высотой конечной массы после такого воздействия называют осадкой. Для всех порошков существует свое давление, и материал, по его достижению просто перестает уплотняться.

- Во время прессования важное значение имеет одинаковая плотность, что обуславливается режимом. Режимы прессовки могут разделяться по кратности, направлению, а также по интенсивности прилагаемых усилий.

Еще один этап – высушивание полученного кирпича-сырца. Изделие отправляют в туннельные сушилки, в которых теплоносителем выступает горячий воздух, чья начальная температура более ста сорока градусов. Сушки длится около шестнадцати – двадцати четырех часов. После этого процесса влажность заготовки составить до шести процентов.

Последним этапом является обжиг. Здесь нужно заметить, что при полусухом прессовании коллоидная фракция в сырце действует внутри частиц. Поэтому она не приводит к такому явлению, как цементирование. Как следствие, жидкая фаза во время обжига развивается внутри агрегата, а на его поверхности появляется незначительное число жидкой фазы.

Изделия, которые были выпущенным именно таким способом, обладают небольшим сопротивлением на изгиб, высокой влагоустойчивостью и низкой устойчивостью к морозам. При данном производстве кирпича необходимо более высокая температура. Не стоит забывать и о потерях на брак, которые будут в любом случае. Хотя, внешний вид изделия будет на высоком уровне. Такой кирпич можно сделать своими руками, но в этом случае нужно четко понимать и соблюдать все требования, правильно подбирать жирную и качественную глину.

Кирпичи своими руками прессование сделать без сомнения можно. Но это довольно ответственный вопрос. Инструкция ест на нашем сайте и вы можете этим заняться. Только торопится не стоит, надо полностью изучит всю технологию. Так что посмотрите фото и все изучите. Цена материала полностью может быть рентабельна при производстве и этим стоит заняться.

![Рулетка]()

Полезная информация

Здесь вы найдете множество полезной информации, которая относится к этой статье. Строительство, это довольно многогранная отрасль, где есть довольно много составляющих. Здесь надо правильно произвести расчеты, которые помогут выбрать нужное количество материалов. Так же надо произвести их осознанный выбор выбор, ведь на рынке продаж есть и не качественная продукция. То что находится ниже поможет вам сделать правильный выбор.

![Кирпич ручной формовки: особенности, изготовление, правила выбора]()

Кирпич ручной формовки отличается от обычного техническими параметрами, а также необычной расцветкой и фактурой. Такие изделия используют в основном для реставрационных и внутренних работ (облицовки печей и каминов, восстановления старинных зданий).

![]()

![]()

![]()

![]()

Особенности изготовления и способы формовки

Производство глиняных блоков имеет свои секреты. Работа по формированию может казаться простой, но это длительный и трудоемкий процесс, требующий от мастера точного соблюдения всех стадий работы.

Для изготовления используют мелкую глину, хорошо очищенную от посторонних примесей. Она добывается из особых месторождений, имеет разные цвета (белый, голубой, серый, красный). При смешивании их в разных пропорциях производители могут добиваться любых оттенков. Разновидность глины, которой не требуются дополнительные добавки, считается самой подходящей для кирпичного производства.

![]()

![]()

![]()

Кирпич ручной формовки нужно изготавливать под навесом или в помещении. Просеянная глина разбавляется водой до состояния мягкой плотной массы, которая хорошо держит форму.

Еще до процесса укладывания в формы мастер вручную начинает формирование. Подготовленную массу на столе с помощью проволоки разрезают на куски. Каждый кусок должен иметь размер, соответствующий форме, чтобы полностью ее заполнить.

![]()

![]()

Форма для кирпича представляет собой ящик с гладкой внутренней поверхностью. Такие ящики выполняются из дерева с плотной фактурой, поэтому в процессе они не искажаются и не набухают.

Перед тем как заполнять форму, внутреннюю часть засыпают мелким песком, чтобы облегчить процесс извлечения. Также песок помогает добиться эффекта состаренного кирпича. После обжига кирпич бросают примерно с метровой высоты, чтобы на поверхности появились мелкие трещинки и бороздочки, которые еще больше усиливают имитацию «старины».

Нарезанную глину специалисты рекомендуют с силой вбрасывать в подготовленную форму. Так форма полностью заполнится, а качество готового изделия повысится. Не стоит добавлять глиняную массу в форму, если ее оказалось недостаточно. Это снизит качество кирпича. Когда форма заполнена, лишняя глина срезается ножом или проволокой.

![]()

![]()

Затем сырой блок аккуратно извлекается из формы и отправляется на просушку. Для формирования следующего кирпича форма очищается от остатков глины и снова посыпается песком.Следующая стадия изготовления – сушка. Этот процесс необходим для удаления лишней влаги и подготовки к обжигу. Сырые блоки после просушки должны содержать не больше 10% влаги. В помещении для просушки необходимо поддерживать постоянную температуру, оно должно хорошо проветриваться. Сырые блоки сушатся от одной до трех недель, все зависит от внешних условий (температуры, влажности и т. д.). Излишки влаги также можно удалить путем обдувания блоков теплым воздухом.

![]()

![]()

Завершающая стадия – обжиг в специальной печи. Прокаливание происходит в несколько этапов при разной температуре. Сначала при температуре 200°С происходят нагрев и удаление остатков влаги. Затем температура увеличивается до 800°С, начинается процесс спекания и образования целостного блока. После этого температура постепенно понижается. На весь процесс уходит более 6 часов.

В промышленности есть два основных метода формовки:

При пластическом методе сырые блоки просушиваются перед обжигом в течение нескольких недель. Если блок недостаточно просох, то в печи он может раскрошиться. Если же этого не случится, качество готового изделия все равно значительно ухудшится.

Многие производители ускоряют процесс сушки, пытаясь избежать растрескивания готовой продукции путем добавления в глину примесей (сланца, опилок, угля). Однако кирпич, изготовленный с нарушениями технологии, имеет темные пятна на поверхности. Такие изделия являются некачественными и недолговечными.

![]()

![]()

Полусухой метод стал использоваться намного позднее. Он считается более экономичным как по времени, так и по вложениям. Для просушки глины используются специальные барабаны. Затем из глиняного порошка колено-рычажные прессы формируют кирпичи, которые можно сразу отправлять на обжиг. Этот метод позволяет не только сэкономить время, но и получить более качественную продукцию.

![]()

![]()

![]()

При ручном формовании кирпичи производятся небольшими партиями. Процесс не требует внушительного капиталовложения. Кроме того, технология производства в малых масштабах соблюдается лучше, поэтому блоки отличаются высокой прочностью и долговечностью.

![]()

![]()

Отличие от клинкера

Для изготовления кирпича вручную используют особый сорт глины – кембрийскую. Для клинкера подходит другой сорт, более пластичный и огнестойкий. В такой глине содержится мало химически связанной воды, в сравнении с другими сортами.

![]()

![]()

Клинкер формуется под высоким давлением и прокаливается при температуре, доходящей до 20000°С. В составе клинкера есть известь и соли, что обеспечивает прочность и предотвращает появление высола. Обжиг при высокой температуре позволяет получить плотный блок без трещин и пор, с ровной и гладкой поверхностью.

Стены из клинкера хорошо переносят влажность и резкие перепады температуры. Кирпич, изготовленный вручную, может разрушаться при температурных перепадах, поэтому он практически не используется в строительстве домов. В этом случае благодаря своим эксплуатационным и механическим свойствам клинкер считается наиболее подходящим материалом.

![]()

![]()

Плюсы и минусы

Основное достоинство кирпича ручной формовки – высокая прочность. На протяжении нескольких десятков лет он сохраняет свои свойства и внешний вид.

Другие плюсы кирпича ручной формовки:

- не пропускает влагу, оставляет помещение сухим;

- обладает морозоустойчивостью, подходит для использования во всех климатических зонах;

- не подвергается деформации и растрескиванию;

- обладает хорошими звуко- и теплоизоляционными свойствами;

- является экологически безопасным.

Минусом является его высокая цена, что связано с трудоемкостью процесса и малой производительностью (в сравнении фабричным автоматизированным производством).

Варианты применения

Кирпич ручной формовки подходит для облицовки пьедесталов памятников, фасадов зданий. Он используется для эксклюзивного дизайна помещений, отделки каминов, дымоходных труб и других конструкций интерьера, которые нагреваются. Его можно положить в дверном или оконном проеме, можно выложить им забор, колонну, арку, свод, беседку или скамейку.

Кирпич ручной формовки по стоимости значительно превышает обычный. Но за счет прекрасных эксплуатационных свойств, высокой прочности, богатой цветовой гаммы и необычной текстуры он оправдывает свою цену. Особенно такой кирпич оценят любители роскошных дизайнов «под старину».

Критерии выбора

При выборе нужно учесть следующие моменты:

- размеры должны быть подобраны оптимально, чтобы уменьшить количество отходов;

- важно заранее точно определиться с расцветкой;

- прочность блоков следует выбирать с учетом требований проекта (рекомендуемое влагопоглощение – до 10%, класс морозоустойчивости – F50).

Выбирая кирпичи иностранного производителя, нужно учитывать характеристики, заявляемые изготовителем, а также климатические условия, в которых изделия можно использовать.Голландские производители выпускают кирпичи всех стандартных типоразмеров, которые подходят для разных работ – от возведения домов до облицовки фасадов. По стоимости они превышают аналоги, но параметры говорят сами за себя: прочность М100-М300, морозоустойчивость выше F100, влагопоглощение – от 8 до 10%.

Для условий нашего климата подойдет продукция немецкой фирмы Muhr, которая отличается высоким качеством.

Преимущества немецкой марки:

- большой выбор оттенков, фактур;

- высокий класс морозоустойчивости;

- сохранение свойств при повышенной влажности и под действием прямых солнечных лучей;

- отсутствие риска охрупчивания в процессе использования;

- наличие в составе только безвредных материалов.

![]()

![]()

Среди российских производителей выделяются «Донские Зори». По качеству продукция наиболее похожа на аналоги зарубежных производителей. Стоимость кирпича этой марки ниже цен на импортные изделия из-за использования отечественного сырья. Продукция соответствует стандартам качества Qbricks.

По стандартам производства кирпич лицевой керамический должен иметь следующие характеристики:

- пустотность – не выше 48%;

- прочность на сжатие – не меньше М75;

- морозоустойчивость – не меньше F50;

- влагопоглощение – не меньше 6%, но не больше 28%

![]()

![]()

Производители

Российский рынок состоит преимущественно из продукции импортного производства:

- Wienerbeger (Австрия) – одна из компаний-лидеров, половину производимой продукции реализует в России;

- Nelissen (Бельгия) – отличается тем, что выпускает кирпичи редких расцветок, многих из которых нет у других компаний;

- Lode (Латвия) – продукция имеет большой выбор расцветок и фактур;

- CRH (Ирландия) – компания, которая впервые создала кирпич, который меняет цвет в зависимости от освещения (для достижения этого эффекта используются не химические добавки, а метод особого обжига);

- Klinkerwerke MUHR (Германия) используется в основном для реставрационных работ.

Завод «Керамброк» (Украина) одним их первых наладил серийное производство и стал выпускать материал ручной работы под маркой «Екатеринославский кирпич». Каждый экземпляр по-своему уникален, так как весь процесс изготовления мастерами выполняется вручную.

Торговый дом «Петровский кирпич» (Россия) относительно недавно стал выпускать кирпичи ручной работы (с 2015 года). Кирпичные блоки производятся в европейском формате, в соответствии со всеми требованиями. Компания постоянно расширяет свой ассортимент, занимается изготовлением изделий по индивидуальным параметрам, имеет стабильно работающую дилерскую сеть. Она уже вышла на рынки ближнего зарубежья.

![]()

![]()

Подробнее о кирпичах ручной формовки смотрите в видео ниже.

ВЧитайте также: