Сухая смесь спс 1 для производства растущего ячеистого бетона

Обновлено: 14.05.2024

Продажа огнеупорных материалов и печного литья г. Ульяновск, ул. Московское шоссе, д. 17, литер А, офис 2

Смесь печная марки СПС-1 ( далее по тексту смесь) предназнаячена для кладки бытовых печей, каминов и дымоходов, для оштукатуривания печей, крепления израсцов с рабочей температурой применения до 500 ºС. Смесь серого цвета имеет цементно-керамическую основу. При работесо смесью используют индивидуальные средства защиты от пыли по ГОСТ Р 12.4.191, ГОСТ 12.4.041. Работу проводят в помещениях, обордованных приточно-вытяжной вентиляцией. Для получения раствора и его использования необходимое строгое соблюдение подробных указаний данной инструкции: 1. Смесь затворяется чистой водой комнатной температуры в количестве 0,13 л на 1 кг смеси. Рекомендуется первоначально добавить 80-90% воды, остальныю воду добавлять маленькими порциямидо достижения необходимой обнородной кремообразной консистенции. 2. Общий цикл приготовления и перемешивания раствора составляет от 3 минут до 5 минут. После этого раствор нужно оставить примерно на 10 мину, затем перемешать еще примерно в течении полминуты.После этого раствор готов к употреблению. После смешивания раствор следует использовать в течении примерно 3 часов. 3. Раствор применяется для кладки обожженых кирпичей аналогично кладочному раствору. Кирпич должен быть чистым и сухим. Ухудшающие схватываемость вещества ( жир, пыль, и т.п.) должны быть обязательно удалены до нанесения раствора. Во время выполнения кладки температура кирпича, раствора, воздуха должна быть не ниже +5ºС и не выше + 30ºС. По густоте раствор должен быть таким, чтобы при кладке кирпича лишний раствор мог легко выдавливаться под тяжестью самого кирпича и под легким нажатием на него руки.Температура в помещении должна быть и в течении 5 сутокпосле завершения кладки не менее +5ºС. До введения печи в эксплуатациюона должна просохнуть примерно в течение от 5 суток до 14 суток. Срок отвердевания зависит от толщины слоя, температуры, свойств основания и воздухообмена. Шов раствора должен иметь толщину в пределах 2мм -5 мм. Начинать топить печь также следует осторожно, в течениинебольших промежутков времени (например 1 час)до температуры не выше 300ºС. Заслонки и люки могут быть открытыми между периодами топки. Хранится смесь в сухих крытых помещениях, в условиях, исключающих увлажнение и засорение материалами другого состава, а также обеспечивающих целостность упаковки. Срок храниния смеси в упаковке составляет 12 месяцев со дня изготовления, при условии сохраниния целостности упаковки во время хранения. По истечении 12 месяцев допускается проведения повторных испытаний смеси по всем показателям, указанным в таблице 1 СТО 05802307-3-003-20147, в случае положительных результатов разрешается дальнейшее использовании смеси. Технические характеристики: Вяжущий компонент огнеупорная глина, цемент Внешний вид сухой смеси серая сыпучая однородная смесь Массовая доля влаги, % не более не более 0,5% Количество воды затворения, % на 1 кг смеси 0,13 л Время пригодности растворной смеси к использованию не более 3-х часов Марка на сжатие М50 Максимальная температура эксплуатации + 9000С Температура при нанесении смеси, 0С, в пределах от +5 до + 300С Толщина кладочного шва 3 - 5 мм Слой нанесения до 8 мм Предел прочности при сжатии, Н/мм2, не менее после обжига при 800 0С- 10 смеси на 3 сутки - 5 Расход материала 25 кг на 100 кирпичей Вес мешка 25 ± 0,2 кг.

Рассматривается технологияпроизводства ячеистого бетона с повышенной прочностью и трещиностойкостью.

Структура ячеистых или особолегкихбетонов характеризуется наличием в сплошной среде пор в виде распределенных повсему объему отдельных замкнутых (или условно замкнутых) ячеек. Мелкие исредние воздушные ячейки диаметром до 1–1,5 ммзанимают 85 % общего объема. Поэтому такие материалы мало проницаемы и болеепрочны.

Они могут быть автоклавного ибезавтоклавного твердения. Для автоклавных характерно химическое взаимодействиегидроксида кальция с кремнеземом заполнителя. И здесь желателен заполнительбогатый кварцем, особенно при получении бесцементного пено- или газосиликата.Используются в них мелкие природные или молотые пески, поскольку тяжелыекрупные зерна песка могут вызвать осадку пенобетонной массы и даже помешатьнормальному процессу ее вспучивания. Чем меньше заданная плотность ячеистогобетона, тем мельче должен быть заполнитель.

Однако в целом применение вопределенном количестве не слишком мелкого заполнителя улучшает структуруматериала между порами и уменьшает усадочные деформации в ячеистом бетоне.Поэтому в каждом случае требуется подбирать оптимальный зерновой состав песка.Природный песок, как правило, должен проходить полностью через сито сотверстиями 0,63 мм.

Объем производства ячеистогопенобетона в России уже не уступает газобетону и продолжает неуклонно расти. Становлениюпроизводства способствует относительная простота изготовления и наличие большогоколичества различных весьма эффективных пенообразователей. Благодаря последним производствопенобетона уже весьма популярно в странах общего рынка. А за счет исключения изтехнологии газообразователя — алюминиевой пудры — оно стало совершенно безопасным.

объемпроизводства ячеистого пенобетона в России уже не уступает газобетону ипродолжает неуклонно расти

Положительным качествомпенобетонной смеси является реологическая особенность, позволяющая осуществлятьтехнологию подачи или перекачивания по трубопроводам на довольно значительныерасстояния. При наличии мини-заводов строителями эффективно возводятся ограждающиемонолитные конструкции.

Однако, несмотря наположительные особенности, технология пенобетона по сравнению с газобетономимеет недостатки, которые следует учитывать при его изготовлении.

Так, из-за обязательногоиспользования значительного количества ПАВ пенобетону присущи: замедленный (на20–30 %) рост пластической прочности; невозможность эффективного ускоренногоподогрева сырца из-за разрушения пеномассы; просадка уровня (на 5–10 %)заливаемого при формовании изделия; образование на поверхности штучных илимассивных изделий легко отслаивающейся пленки, затрудняющей дальнейшую отделку.Кроме того, замедленное схватывания сырца приводит к послойному (по высотеизделия) разбросу плотности (от 100 до 200 кг/м3), что способствует развитиюдеструктивных процессов в массиве пенобетона.

Коалексценция пенообразователя, активнопроисходящая, как правило, при малой плотности пенобетона, образуетзначительное количество каверн. А разрушение пены в процессе технологическойпереработки (механическое или динамическое перемещение) пеномассы способствуетпреобразованию сферической формы ячеек в полиэдрическую (многогранную) споследующими после твердения локальными повышенными внутренними напряжениями.

К сожалению, эти явления редкопринимаются во внимание изготовителями, что приводит к выпуску некачественнойпродукции. Решить проблему можно исключительно повышением стойкости пен.

По существу, стабилизация пены,или усиление ее роли как «заполнителя» для бетона, является главнымтехнологическим требованием при оценке комплексного действия добавок напорообразующий аспект пенобетона, определяющий в целом его основные характеристики.

У зарубежных производителейвысокий показатель пеноустойчивости достигается созданием в оболочке пузырькапрочной минерализованной полимерной пленки.

Практика показывает, что, несмотряна простоту технологии, тщательность отбора твердых минеральных компонентов,качественное изготовление пенобетона возможны при выборе пенообразователей со свойствами,регламентированными ГОСТ 25485.

Например, применение ПАВжелательно сочетать с введением стабилизаторов, повышающих вязкостьпенорастворов и замедляющих тем самым удаление жидкости из пен. В некоторыхслучаях даже происходит физико-химическое связывание молекул стабилизатора ипенообразователя с получением весьма устойчивых соединений и пузырьков впенорастворе.

Вещественный состав самойдобавки (или «комплексность» набора компонентов в ней) следует соотносить стехнологией ее получения и видом или специальной классификацией по требованиям кней как к техническому продукту. Стабилизаторы делятся на органические и неорганические,растворимые и нерастворимые в воде.

По воздействию на механизмпенообразования стабилизаторы разделяют на классы:

— Вещества, направленноувеличивающие вязкость пенообразующего раствора или загустители, вводимые впенообразователи в значительных количествах (с расходом от 2 до 20 % от массы ПАВ),например, метилцеллюлоза, декстрин, этиленгликоль, казеин, глицерин и т. д.

— Соединения, вызывающие в пленкахпены образование коллоидов, резко уменьшающее обезвоживание пленок. Такиестабилизаторы более эффективны, но довольно дефицитны для использования в массовомпроизводстве. Это крахмал, костный или мездровый клей, желатин и др. Расход 0,1–0,3 % от массы ПАВ. Резко (в 150 и более раз) увеличиваютвязкость жидкости в пленках, что приводит к возрастанию устойчивости пены в 5–10раз.

— Вещества, обеспечивающие полимеризациюпеномассы и также резко увеличивающие вязкость пленок, переводя последние дажев твердое состояние. К ним относятся водорастворимые полимерные композиции —карбамидные, латексные и др.

— Эффективны как стабилизаторы,нерастворимые в воде, соли меди, бария, железа, алюминия, капсулирующие пленкипены и тем самым препятствующие их разрушению. К такому типу стабилизаторовследует отнести пену с тонкоизмельченными твердыми веществами (способминерализации), которые адгезионно прикрепляясь к пенным оболочкам и постепенносближаясь, создают комплекс пенно-воздушных минерализованных ячеек, образуяагрегатную пену. Такой способ стабилизации и позволил создать новый одностадийныйспособ получения пенобетона — сухой минерализацией пены [2, 5].

Другим способом улучшениясвойств пенобетона при раздельной технологии приготовления может бытьприменение комплексных добавок, вводимых с водой затворения, например,суперпластификатор С-3 + ТНФ, или другой щелочесодержащий компонент.

Комплексные синтетическиепенообразователи на основе отечественных ПАВ со стабилизаторами указанныхклассов позволяют получить качественный пенобетон, обладающий к тому же невысокойстоимостью [3].

Таким образом, пенобетоны —растворные смеси с большим расходом вяжущего, воды и с добавкой кремнеземистогокомпонента — могут быть получены и без применения традиционных пластификаторов,но только с оптимально подобранным стабилизированным комплексным пенообразователем.

Следует отметить, что минеральныйсостав компонентов должен соответствовать требованиям ГОСТ 25485, а технология изготовления— соответствующим нормативным документам, в частности, СН 277-80. Все это позволитсвести недостатки пенобетона, о которых говорилось выше, к минимуму.

Пенобетон, не уступающий покачеству газобетону, можно получать на любых типах вяжущего (шлакощелочный,щелочноалюмосиликатный, солещелочный, кремнезольный) с использованием природныхрастительных и белковых пенообразователей, имеющих коллоидную структуру, где вяжущаясистема и является необходимой основой, исключающей недостатки пенобетона [4].

Согласно современным данным [3],наиболее целесообразно использовать для пенобетонов широкого спектра примененияследующие виды пенообразователей и стабилизаторов: ТНФ (тринатрийфосфат; ГОСТ201), КМЦ, (МЦ) (карбоксиметилцеллюлоза; ТУ 6-01-1857), Сульфанол (ТУ 6-01-1001-77)(табл. 1).

Характеристики (внешний вид)

Расход сухих компонентов на 1 л воды, г

Пастообразный продукт, получаемый обработкой моно- и диалкилфенолов оксидом этилена

Мездровый или костный клей

Пастообразный продукт или жидкость, ?=1,01–1,1 кг/л

Жидкое стекло + ТНФ

СВМ «Астра» + ТНФ + КМЦ

Синтетическое моющее вещество. Белый или светло-желтый порошок, хорошо растворимый в воде

СВМ «Альфин» + КМЦ

СВМ «Прогресс» + ТНФ + КМЦ

Исходный продукт для получения порошка СВМ белого или желтого цвета, растворим в воде

Мездровый клей или КМЦ

Сульфанол + ТНФ + жидкое стекло

ТНФ + жидкое стекло

Сульфанол + ТНФ + КМЦ

Таблица 1. Комплексные добавки для пенобетона

Преимуществом указанных комплексныхдобавок является благоприятное воздействие на реологию пеномассы, доступность компонентов,низкая стоимость и простота применения независимо от технологии изготовлениябетонной смеси.

В связи с тем, что производителиглавным образом ориентированы на производство цементных ячеистых бетонов,следует иметь в виду, что цементный камень при твердении претерпевает объемныедеформации и его усадка достигает 2 мм/м.

Из-за неравномерности усадочныхдеформаций возникают внутренние напряжения и трещины. Мелкие трещины могут бытьнезаметны невооруженным глазом, но они резко снижают прочность и долговечностьцементного камня. Заполнитель создает в бетоне жесткий скелет, воспринимает усадочные напряжения иуменьшает усадку обычного бетона примерно в 10 раз по сравнению с усадкойцементного камня.

Для понижения трещинообразования,повышения прочности при изгибе и растяжении, увеличения морозостойкости ячеистогобетона предложена универсальная технология армирования его минеральнымиволокнами (стекловолокном). Технология армирования проста и может бытьиспользована на практике при изготовлении изделий и конструкций из ячеистогобетона.

для понижения трещинообразования, повышения прочности приизгибе и растяжении, увеличения морозостойкости ячеистого бетона предложенауниверсальная технология армирования его минеральными волокнами(стекловолокном)

Доля материальных затрат вваловой продукции строительного производства составляет около 50 %, и крайневажной задачей является их снижение за счет использования вторичных продуктовпромышленности при изготовлении неавтоклавных ячеистых бетонов. А поскольку втехнологии ячеистого бетона б?льшую часть сырьевой смеси, как правило, составляеткремнеземистый компонент, появляется необходимость использовать дисперсныекварцсодержащие вторичные промпродукты. Применение таких материалов позволяетрезко снизить энергозатраты на помол кремнеземистого компонента и исключить изпотребления специальные природные кремнеземистые компоненты. В частности,зольная часть сырьевой композиции представляет собой сухую золу-унос различныхмодификаций.

Для изготовления изделий избезавтоклавных ячеистых бетонов в настоящее время применяются золы и шлаки,использование которых предопределяет производство материалов с пониженными посравнению с автоклавными ячеистыми бетонами на аналогичной основе прочностнымипоказателями. Большое значение для повышения транспортабельности трещиностойкостиготовых изделий имеет прочность безавтоклавного ячеистого бетона на растяжение.

Увеличение ее длябезавтоклавного газошлакозолосиликата, наряду с другими методами, может бытьдостигнуто путем фиброармирования матрицы материала добавкой минеральной ваты,в частности, стекловаты. Как показывает зарубежный опыт коррозионное действиещелочной среды композиций с добавкой доменного шлака и зол, в которыхпреобладают соединения Al2O3 и SiO2, настекловолокно меньше, чем традиционных, в которых преобладают кальциевыесоединения.

При исследованиях применялисьразличные сочетания как кислых, так и основных зол шлаков, затворенныхщелочными компонентами первой группы по классификации В. Д. Глуховского. Дляснижения усадочных деформаций в сырьевую смесь вводили некоторое количествонегашеной извести и гипса в количестве до 5 % от массы сухих компонентов смеси.Испытания проводились на газобетоне с расчетной плотностью до 700 кг/м3.

Оптимальный состав по прочностина сжатие подбирали на смесях, состоящих из шлакощелочного вяжущего и золы.Отношение добавки извести к шлаку менялось в определенных параметрах — не менее10 % к массе сухих компонентов. При постоянном соотношении количества извести кшлаку в составы вводилось переменное количество золы-уноса и добавка гипса — 5 %от массы сухих компонентов сырьевой смеси.

Наибольшую прочность имелиобразцы, изготовленные на составах с соотношением шлакощелочного вяжущего кзоле 1:0,6. После изготовления изделия пропаривались при температуре 90–95 °Cпо режимам, рекомендованным нормативными документами дляконструктивно-теплоизоляционного ячеистого бетона.

Так как с увеличением содержанияизвести-кипелки и золы растут водопоглощение и усадка готового бетона, всепоследующие работы проводились на составе с 30%-ным содержанием золы припостоянном соотношении шлака к щелочно-щелочноземельным активизаторам.Дисперсность сырьевой смеси находилась в пределах 3000–4000см2/г.

С целью повышения прочности прирастяжении в состав сырьевой смеси вводилась стекловата. Введение осуществлялосьследующим образом. В работающий смеситель заливали воду, загружали стекловату иперемешивали смесь в течение определенного времени. Затем в смеситель загружалисухие компоненты и перемешивали еще не менее 1–2мин. После введения требуемого количества водно-алюминиевой суспензииперемешивание продолжалось до равномерного распределения газообразователя всырьевой массе.

Исследования влияния добавокстекловаты на прочностные характеристики газобетона проводили на оптимальном попрочностным показателям составе плотностью 700 кг/м3.

Увеличение массы добавкипрактически не влияло на прочностные характеристики ячеистого бетона.

Были проведены такжеисследования влияния длины волокон стекловаты на прочностные показателигазобетона оптимального состава. Установлено, что изменение длины волокон от 10до 40 ммпрактически не влияет на физико-механические характеристики бетона. Былаотмечена тенденция к повышению устойчивости газобетонной массы и улучшению еереологических характеристик. Поверхность волокн? видимо образовывала подложки,способствующие росту микрокристаллов, формированию коагуляционных, а затем икристаллизационных структур. В начальный период твердения, все это улучшалореологические свойства ячеистобетонной смеси, что подтверждалось при всех прочихравных условиях формовки контрольных образцов и снижением ее плотности присохранении прочностных показателей.

При введении в состав сырьевойсмеси добавки стекловолокн? оптимальной длины от 15 до 40 мм было отмечено улучшениеструктуры бетона. Применение волокон длиной более 40 мм не позволялокачественно перемешать смесь из-за образования несмешиваемых с остальной массойучастков, состоящих из спутанных волоконных прядей («ежей»), что не позволялополучать качественный газобетонный сырец и бетон на его основе.

Без добавки волокн? плотность у ячеистогобетона составляла 730 кг/м3 при прочности на сжатие 3,7 МПа и прочностина изгиб 1,1 МПа. Введение волокн? оптимальной длины в количестве 5% от массысырьевых компонентов при длине волокн? до 15 мм позволяло получать бетон плотностью 670кг/м3 при прочности на сжатие 4,1 МПа и прочности на изгиб 2,3 МПа. Придлине волокн? от 30 до 40 ммплотность составляла в среднем 625 кг/м3 при прочности 4,8 МПа и прочностина изгиб 3,1 МПа. Следует отметить четкую тенденцию к снижению плотности содновременным повышением прочностных показателей газобетона. Морозостойкостьмодифицированного газобетона достигала 150 циклов замораживания и оттаиваниябез видимых признаков разрушения и снижения прочности по сравнению с традиционным(Кмрз=75; Rсж=2,8МПа).

при введении в состав сырьевой смеси добавкистекловолокн? оптимальной длины от 15 до 40 мм было отмечено улучшение структуры бетона

Рис. 1. Увеличение ?150

Рис. 2. Увеличение ?600

Рис. 3. Увеличение ?1500

На рис. 1–3 представленымикрофотографии структуры дисперсноармированного газобетона. На рис. 1 четко видна армированнаянекоррозированными волокнами межпоровая перегородка, а также ячейки макропор.

При большем увеличении (рис. 2) в отмеченной точке видно, как вол?кна,замоноличенные в основной связующий материал, сшивают матрицу газобетона, подобноарматуре. При еще большем увеличении (рис.3) показано, что вол?кна уже склеены продуктами новообразований и не имеюткоррозионных повреждений. Исследования проведены на образцах (блоках) стеновойкладки, изготовленных из блоков в производственных условиях с дисперснымармированием стекловатой, после эксплуатации в течение 5 лет в суровых климатическихусловиях Урала.

Получение нового материала сувеличенной прочностью на растяжение позволяет повысить прочность итрещиностойкость ячеистого бетона на бесцементном вяжущем. При этом за счетисключения расхода клинкерных вяжущих и автоклавной обработки изделий, а также благодаряутилизации зол и шлаков значительно сокращается энергоемкость производства.

1. Багров Б. О. Производствотеплоизоляционного материала из отходов цветной металлургии. — М.: Металлургия,1985.

2. Горлов Ю. П., Меркин А. П.,Устенко А. А. Технология теплоизоляционных материалов. — М.: Стройиздат, 1980.

3. Касторных Л. И. Добавки вбетоны и строительные растворы. — Ростов-на-Дону: Феникс, 2005.

4. Скороходова Н. Ю. Рынок ячеистыхбетонов // Стройпрофиль. — 2006. — № 5.

5. Тихомиров В. К. Пены. Теория ипрактика их получения и разрушения. — М.: Химия, 1983.

Здравствуйте! Я совсем ещё новичок, только недавно начал свои первые эксперименты с газобетоном. Сейчас делаю пробные замесы в вёдрах. И уже накопилось несколько вопросов. Помогите пожалуйста новичку!

1. Раствор в вёдрах не набирает температуру выше 40 градусов, хотя по документации должно быть 70.

2. Раствор очень долго застывает, через 4 часа ещё невозможно срезать горбушку.

3. Какая жесткость должна быть через сутки после заливки? у нас получается довольно не прочный материал, очень легко сделать вмятину пальцем.

Цемент мы используем марки ПЦ400-Д30. Другой в нашем регионе редкость.

Посылаю файл: в нём дозировки и результаты экспериментов. Посмотрите пожалуйста, возможно я что-то делаю не так?

| Цитата |

|---|

| Олег Чеботарев пишет: Привод верхний, ременный. Поток видимо турбулентный. Стабилизатор показывает всегда на выходе 220, на входе до 200 В, реально не мерили. Сечение от счетсчика провод пвс 2х2,5. Установка вибромастер шторм-500 г. Киров. Заказали провести нам трехфазную сеть, но когда это будет. |

Все указанное Вами говорит о том, что для данного двигателя напряжения достаточно

даже есть предложение поверить стабилизатору, а лучше выкинуть его из цепи, он ничего Вам в данной ситуации не дает, тем более что и просадка на входе не критичная.

Судя по фото конус снизу смесителя отсутствует а значит на создание турбулентной воронки потребуется существенного больше усилий, и передаточное соотношение уже не 1:1 (т.е. шкив на валу двигателя явно меньше чем на валу привода активатора, на мой взгляд уже 1:2 на понижение). Все идет к тому что без двигателя на 6 кВт на 1 фазную сеть Вам не обойтись, но еще кое-что можно проверить. фото вала можно (чем происходит смешение) и скажите, сколько оборотов дает новый двигатель (надпись на шильдике)?

| Цитата |

|---|

| Алексей Нефедов пишет: Сабит Ерназаров , На 1куб/м :цемент-290, песок-260, вода-180, реальная прочность-40кг/см2 и более. Шли к этому 5 лет, а ларчик просто открывался.. |

2Олег Чеботарев

Олег, направление вращение для Вашего активатора очень важно, судя по фото оно должно быть против часовой стрелки это первое, второе, понижающий коэффициент по шкивам не такой уж и большой, можно попробовать им поиграть, т.е. поставьте на вал автиватора шкив большего диаметра (это только при условии что двигатель 1500 об.мин). Ну а в целом хочу сказать (только без обид) - Ваш активатор редкое "ОНО"))) если есть планы на большие объемы, ставлю под сомнение успешность данного проекта, ибо для данного типа производства активатор турбулентного типа самое оптимальное, а сделать его нормально не совсем просто.

А по двиглу на 3-и фазы и 3 кВт, при данном коэффициенте понижения это впритык, может и не работать. Решение за Вами.

Спасибо за советы, да вращение против часовой. Может загружать литров на 100? я думаю поставить чуть мощнее двигатель на 3 фазы, киловата три на 1500 оборотов и тогда вытачить под диаметр вала наболдажник на который ремни одеваются)). А активатор вам внутри не нравится, вал с фрезой?))

| Цитата |

|---|

| Олег Чеботарев пишет: Спасибо за советы, да вращение против часовой. Может загружать литров на 100? я думаю поставить чуть мощнее двигатель на 3 фазы, киловата три на 1500 оборотов и тогда вытачить под диаметр вала наболдажник на который ремни одеваются)). А активатор вам внутри не нравится, вал с фрезой?)) |

| Цитата |

|---|

| Олег Чеботарев пишет: Понятно))) ваш совет-менять ее?)) или можно что либо переделать?) |

Переделывать. ну нет, проще новую построить или купить.

так что смотрите сами?

Ну а подскажите ту самую "идеальную установку"? Фирму или как выглядит, чтоб хоть сравнить и иметь представление о том что в нашей не так?))

Олег Чеботарев , сочувствую вам. угораздило вас купить Вибромастер, так же как и меня.. только у меня Вибпропресс.. г.. редкостное. техподдержка производителя наиотвратнейшая. разговаривать с ними попросту не о чем, молчат все как рыба об лед. в суд бы на них подать, да вот пока не за что особо, тупо выпускают оборудование на котором ооооочень сложно работать, но можно .

| Цитата |

|---|

| Алексей Нефедов пишет: Сабит Ерназаров , На 1куб/м :цемент-290, песок-260, вода-180, реальная прочность-40кг/см2 и более. Шли к этому 5 лет, а ларчик просто открывался.. |

здраствуйте! У меня помоему самая распрастраненная проблема при изготовлении неавтоклавного газобетона. С одного замеса получаеться разный подьем блоков. Пытались снизить темпиратуру, увеличивали колличество хим добавки( газооброзователь) СПС-1, увеличивали время смешивания в миксере не выходит.

пропоции раствора:

цемент- 150кг

песок- 110кг

каустик- 600гр

известь-1кг

пластификатор- 100гр

СПС-1 - 2.5кг

Состав нужен на 1 м3?

Про воду ничего не написано?

Зачем известь, да ещё каустик?

Пластификатор какой 100 гр. - что-то дает?

Что за добавка СПС-1.

Сколько минут подъём, какие температуры, время твердения.

этот состав но одну форму на 0.5 м3. воды добовляем 120-125 литров на этот замес.

каустик и известь нам посаветовали местные самоучки, сказали что подъем будет быстрее. без этих ингредиентов подьем был долгий. примерно полтора часа, за это время раствор вставал и не доходил даже до края формы. после добавления каустика и извести процесс шел быстрее, первые 20 мин. подъем был интенсивным, затем замедлялся.

темпиратура воды 46 градусов на выходе. а изначально делали 30-36 градусов как указано на этикетке этой химдобавки.

СПС-1 это сухая смесь для производства растущего ячеистого газобетона. (заказал в Кирове).но произведена она в Екатеребурге. Состас СПС-1- порооброзователь, стабилизатор, пластификатор и наполнители. а какие наполнители не пишут.

Нами разработана технология производства Растущего пористого Газобетона (РГБ) неавтоклавного, энергоэффективного, пожаробезопасного, долговечного, водостойкого, экологически чистого. Разработан уникальный порообразователь и мобильное переносное оборудование для производства строительных работ.

- Газобетон соответствует ГОСТ 25485-89

- Плотность от 400 до 1200 кг/м 3

- Прочность от 25 до 60 кг/см 2

- Водопоглощение ≤ 5.0 %

- Морозостойкость: лабораторно - 75 циклов, расчетно – более 200 циклов.

«Экологическая чистота». Материалы – цемент, песок, вода, Сухая порообразующая смесь (СПС). Порообразователь улетучивается после полутора часов порообразования, что подтверждено экологическими сертификатами.

«Водостойкость» - единственный в мире газобетон с порами замкнутого типа, вода не проникает по порам по всему объёму, как у других ячеистых бетонов. Водопоглощение - не более 5%.

«Пожаробезопасность» - РГБ относится к группе негорючих материалов по ГОСТ 30244-94, Выдерживает открытый огонь до 42 часов.

«Энергоэффективность» - экономия при отоплении от 50% до 100%. Газобетон является самодостаточным утеплителем. Экономия на кондиционировании – стены не нагреваются от солнца.

«Комфортность» - материал «дышащий» - при влажности забирает влагу, при жаре отдает её, при монолитном строительстве отсутствуют мостики холода.

«Долговечность» - морозостойкость лабораторно 75 циклов (зима-лето), расчетная 200 циклов (зима-лето).

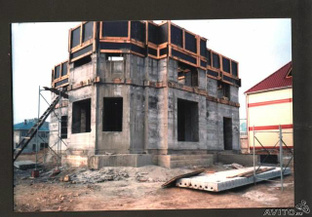

Фундамент, теплые стены, перекрытие, теплые полы, долговечные кровли –все из Растущего ячеистого, водостойкого РГБ с разными характеристиками и в результате получается «дышащий» дом-термос, в 5 раз легче домов из тяжелого бетона. За счет этого снижаются дальнейшие эксплуатационные расходы на содержание зданий, дом получается, как термос очень теплым, значительно снижаются эксплуатационные расходы на отопление и кондиционирование дома. Строительство такого монолитного дома существенно дешевле и быстрее, чем дом из других материалов, и не требует затрат на отделочные, штукатурные и утепляющие работы, применение только одного материала уменьшает доставку разнообразных стройматериалов и не требуется применение тяжелой строительной техники. Строительство монолитным способом позволяет получить здания различной архитектурной формы с применением различной опалубки, как с надежным, сейсмостойким каркасом из ЛСТК так и без каркаса с применением арматуры.

Области применения:

- Монолитные самонесущие здания до 3-х этажей. При каркасном строительстве - без ограничений этажности. Полы и кровли монолитные, водостойкие, тепло-шумозащитные с гарантией 30 лет.

- Строительство овощехранилищ, зернохранилищ. РГБ - оптимальный материал для хранения сельскохозяйственной продукции с саморегуляцией микроклимата.

- Строительство энергоэффективных животноводческих ферм, птицефабрик – стены, щелочестойкие полы, теплые кровли – без ремонта до 30 лет.

- При каркасно-монолитном домостроении «РГБ» эффективен как монолитный заполнитель в съемной или несъемной опалубке, особенно, при каркасе из ЛСТК. Такая технология особо эффективна при строительстве экономичного, энергоэффективного, доступного и загородного жилья.

- Строительство и ремонт объектов промышленного и социального назначения, утепление кровель, фасадов.

- Для капремонта в программе ЖКХ - ремонт изношенного жилищного Фонда и восстановление несущей способности разрушенного фасада стен, цокольных этажей, фундаментов, подвалов.

- Ремонт и утепление фасадов как декоративно-фасадными, утепляющими, шумозащитными плитами, так и с помощью несъемной опалубки с восстановлением несущей способности зданий, стен «ветхого жилья» и утепления фасадов зданий, цокольных этажей и фундаментов – замена опасных для здоровья полистирола и минераловатных плит.

- Реставрация фасадов и восстановление несущей способности стен памятников старины, укрепление фундаментов – опыт работ по заявке ЮНЕСКО в Болгарии.

- Строительство и ремонт бассейнов любой конфигурации, ремонт набережных, причалов, водных каналов и водохранилищ.

- Производство стеновых фасадных панелей и крупных панелей с готовым декор-фасадом в один слой для каркасного и панельного домостроения взамен многослойных.

- Производство неавтоклавных газоблоков, как стандартных (600х300х200), так и любого нужного размера, в т.ч., с уже готовым фасадным декором, не нуждающемся во внешней защите и дополнительном утеплении.

- Строительство зданий, гостиниц на воде в виде дебаркадеров.

Строительство монолитным способом позволяет получить здания различной архитектурной формы с применением съёмной и несъёмной опалубки, как с надежным, сейсмостойким каркасом из тяжелого бетона или ЛСТК, так и без каркаса, с применением арматуры.

Такие здания обладают всеми достоинствами, характерными для зданий и сооружений, построенных по технологии «Каркас + РГБ»:

В связи с тем, что во многих регионах и странах большие проблемы со строительными материалами, крайне актуально становится технология получения Растущего ячеистого Газобетона монолитного неавтоклавного водостойкого непосредственно на строительной площадке.

Для производства Газобетона необходимо иметь на строительной площадке цемент, воду и электроэнергию.

Новое решение актуальных задач в строительстве.

ЖКХ восстановление зданий, сооружений, теплоизол. Труб с высокой надежностью, долговечностью и низкой себестоимостью.

Ветхое жилье увеличение срока службы за счет восстановления фундаментов, стен, перекрытий.

Экономика

Строительство низкая стоимость 1м2 индивидуального дома.

Теплые полы

Данный материал широко применяется для стяжки в качестве тепло-, звуко-, гидро- изоляции полов, перекрытий, подвалов, кровель

Долговечные теплые кровли

За счет ярко выраженного растущего эффекта и одинаковой структурой с перекрытием достигается высокая герметизация перекрытий и долговечности 25-30 лет

Восстановление стен фасадов

Жидкий раствор проникает в разрушенный фасадный камень или дерево и увеличивается в объеме примерно в 2 раза таким образом, восстанавливает фасад и стены

Монолитное строительство

Стоимость коробки дома снижается в несколько раз за счет: уменьшения расходов на отделку низкая стоимость оборудования применение , в основном, ручного труда не квалифицированная рабочая сила

Штучные изделия

Производство изделий на строительной площадке любых заданных размеров и форм, что позволяет применять в строительстве различные конструкции и строить с различным внешним видом здания

СК-0.4 объем 0.4 м 3

Оборудование

Объем от 0.1 до 2.0 м 3

Вес от 25 до 129 кг

СКД-1.0 объем 1.0 м 3

Вес 115 кг, производительность 24 м 3 в смену.

Сухая порообразующая смесь

Расфасовка: 2.5 кг, 20 кг, 50 кг.

ПСК «ЭкоДом- РГБ» предлагает Вам сотрудничество в области применения новых технологий промышленного и индивидуального жилищного малоэтажного строительства на основе внедрения технологии получения Растущего ячеистого Газобетона неавтоклавного монолитного водостойкого, огнестойкого в том числе получения ячеистого бетона непосредственно на площадке строящегося объекта.

При применении Растущего Газобетона пожаробезопасного, неавтоклавного монолитного водостойкого, огнестойкого Существенно увеличивается срок службы кровли до 25-30 лет без промежуточных ремонтов.

Растущий Газобетон пожаробезопасный, неавтоклавный монолитный водостойкий, огнестойкий при повреждении поверхности не намокает по всей площади.

Основным недостатком ППЖ является то, что теплопроводность значительно ухудшается при повышении влажности ППЖ при нарушении цементно-песчаной стяжки.

В настоящее время, значительно эффективнее ППЖ, целесообразно применить Растущий Газобетон пожаробезопасный, неавтоклавный монолитный водостойкий, огнестойкий, т.к. он не имеет недостатков, присущих ППЖ.

Монолитная схема состоящая только из одного материала, герметизирующая поверхность за счет ярко выраженного растущего эффекта (увеличение в объеме примерно в два раза), со стойкостью более 200 циклов и прочностью до 60 кг/см2.

Влагопоглощение у Растущего Газобетона пожаробезопасного, неавтоклавного монолитного водостойкого, огнестойкого минимально и распространяется только на тонкий поверхностный слой, без ухудшений теплоизоляционных свойств.

Учитывая долговечность ячеистого бетона, его механические и теплотехнические свойства, а также требования СНиПов, ячеистый бетон неавтоклавный рекомендуется применять при строительных работах в широком спектре – начиная с фундамента, стен, плит перекрытия с соответствующим армированием и теплой мансардой.

При применении Растущего газобетона пожаробезопасного, неавтоклавного монолитного водостойкого, огнестойкого для стяжки в качестве теплоизоляции существенно уменьшается нагрузка на 1 м2 перекрытия при равных теплотехнических свойствах.

Особенно положительное качество Растущего Газобетона пожаробезопасного, неавтоклавного монолитного водостойкого, огнестойкого заключается в высокой герметизации перекрытий, т.к. используют жидкую фазу консистенции жидкой сметаны и ярко выраженный растущий эффект (увеличение в объеме примерно в два раза), что существенно уменьшает тепло – потери перекрытий.

Экономический эффект очевиден и рассчитывается по каждому объекту отдельно.

В качестве тепло - звукоизоляции ячеистый бетон неавтоклавный монолитный растущий при монолитном производстве имеет преимущества:

- Пожарная безопасность,

- Герметичность полов, кровель, стен, перекрытий,

- Экологическая чистота,

- Теплые полы, кровли, стены, перекрытия,

- Высокая скорость производства черновых полов,

- Низкая себестоимость 1м2 стяжки пола,

- Водостойкость.

При применении ячеистого бетона неавтоклавного монолитного водостойкого растущего для стяжки в качестве теплоизоляции существенно уменьшает нагрузку на 1м2 перекрытия при получении теплотехнических свойств.

То, что материал прекрасно пилится и обрабатывается, позволяет применять его не только как чисто строительный, но и как декоративно-отделочный.

Процесс изготовления декоративных элементов получается не сложнее, чем при изготовлении очень популярных в наше время ледяных скульптур. Но самое главное что скульптуры из ячеистого бетона не растают по весне и вообще проживут многократно дольше.

- 1.Мы предлагаем организовать собственный бизнес по производству по монолитному строительству и производству штучных изделий из Растущего Газобетона водостойкого. (РГБ)

Оборудования для производства ячеистого бетона

Читайте также: