Судостроительный бетон своими руками

Обновлено: 28.04.2024

Люди тысячелетиями строили различные плавательные средства. Долгие годы единственным доступным и самым подходящим судостроительным материалом было дерево. Со временем ему на смену пришла сталь. Но даже тогда мысль кораблестроителей не остановилась. Человечество всегда искало альтернативные материалы, в XX веке таким материалом в кораблестроении неожиданно стал бетон.

Стоит отметить, что бетон, как и сталь, был более выгодным материалом, чем древесина. Такой материал не гниёт, не горит, обладает хорошей прочностью. При этом к необычным изысканиям кораблестроители обратились не от хорошей жизни. Спрос на железобетонные корабли появился в годы Первой мировой войны после возникновения одновременного дефицита стали и тоннажа действующих торговых флотов.

Первые эксперименты с бетонными судами

В XIX веке начался поиск альтернативного древесине материала, который можно было бы использовать в постройке кораблей. Очевидным выбором становилась сталь, которая придёт на смену дереву. Однако стоимость самой стали и стоимость постройки кораблей со стальным корпусом считалась большой. Сам процесс такого строительства в XIX веке выглядел очень трудозатратным и трудоёмким. Неудивительно, что поиски альтернативного материала в судостроении, который был бы дешёвым и технологичным, не прекращались.

Таким материалом неожиданно стал бетон. Ещё в середине XIX века французский изобретатель Жан Луи Ламбо предложил необычный проект, который привлёк внимание посетителей парижской Всемирной выставки 1854 года. Изобретатель представил вёсельную лодку, изюминкой которой были материал и технология изготовления.

Бетонная лодка Ламбо в музее Бриньоля, фото: podparusami.club

Каркас лодки был выполнен из проволочной сетки, которую облепили цементом. Своё изобретение Жан Луи Ламбо презентовал как нечто, способное полностью заменить дерево. Интерес к новинке проявили изобретатели из многих стран мира, которые принялись создавать собственные модели лодок и яхт. Правда, интерес этот продержался недолго и о проекте достаточно быстро забыли. Это было неудивительно, учитывая с какой скоростью в те годы шло развитие технологий.

Американские бетонные корабли

К идее постройки кораблей из бетона вернулись уже в первой четверти XX века. И вспомнили о такой возможности далеко не от хорошей жизни. До 1914 года постройкой железобетонных кораблей занимались не самые богатые страны мира. Такие корабли в единичных экземплярах выпускались, к примеру, Турцией и Китаем.

Однако после начала Первой мировой войны в мире возникла нехватка промышленных запасов стали, одновременно с этим нарастал дефицит тоннажа действующего торгового флота. Объёмы военных грузоперевозок нарастали, одновременно с этим корабли выходили из строя, в том числе будучи уничтоженными или перехваченными противником. На этом фоне уже с 1915 года практически все развитые страны обратили своё внимание на корабли из железобетона.

До 1919 года работы по постройке таких кораблей активно велись в США, Великобритании, Германии, Франции, Швеции, Норвегии, Дании, Нидерландах, Италии и других государствах. В общей сложности было собрано не менее тысячи бетонных судов самого разного назначения (барж, сухогрузов, самоходных паромов, морских буксиров и т.д.) общим тоннажем более 600 тысяч тонн. При этом с окончанием Первой мировой войны постройка подобных кораблей снова сошла на нет.

Наибольшую известность получила серия бетонных кораблей, построенных в годы Первой мировой войны в США. На американцев произвёл впечатление проект норвежского конструктора Николая Фегнера, который в 1917 году построил железобетонное самоходное морское судно. 26-метровый корабль водоизмещением примерно 400 тонн получил название «Намсенфьорд».

Под впечатлением от норвежского проекта в США спустя год создали гораздо более крупное судно. В марте 1918 года на воду был спущен сухогруз Faith. Корабль был достаточно крупным. Длина корпуса превышала 100 метров, а водоизмещение составляло 6125 тонн. Мощность установленных на борту силовых установок составила 1760 л.с. Данный корабль окончательно убедил американцев в возможности и перспективности бетонного судостроения.

Практически сразу же президент Вудро Вильсон одобрил проект по постройке 24 бетонных кораблей для торгового и вспомогательного флота. Сумма проекта составила 50 миллионов долларов (с учётом инфляции более 11 миллиардов долларов по сегодняшнему курсу). Корабли должны были расширить транспортные возможности американского флота в годы Первой мировой войны. Но к моменту их активного строительства война подошла к концу.

По данной программе было достроено 12 кораблей, ровно половина из запланированного объёма. При этом все они были введены в строй уже после войны. Сегодня можно легко найти информацию о том, что стало с каждым из 12 построенных судов, эта информация доступна в интернете. Можно лишь отметить, что самый первый сухогруз Faith, который был построен ещё до закладки серии, прослужил всего несколько лет и затонул у берегов Кубы в 1921 году.

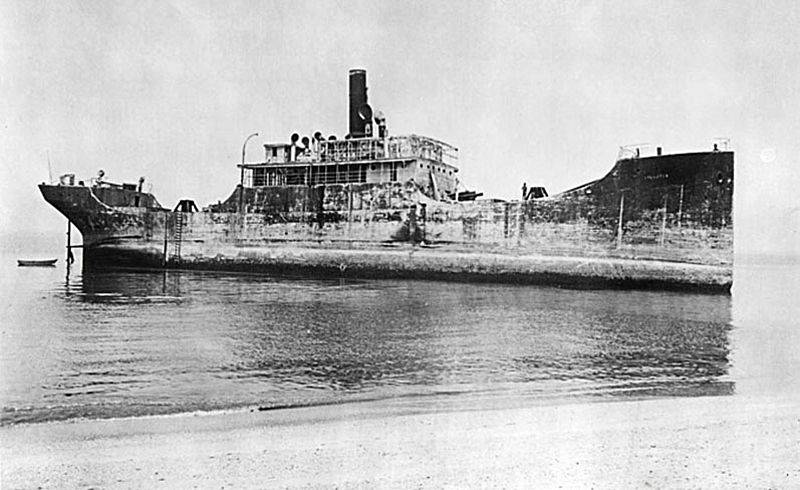

Севший на мель бетонный пароход SS Atlantus, фото 1926 года

Второй всплеск интереса к бетонным кораблям возник уже в годы Второй мировой войны. В этот раз в США удалось построить 24 подобных корабля. Все они были построены с 1942 по 1943 год. За межвоенный период технология строительства была улучшена, новые корабли были крепче и легче, чем предшественники.

К июлю 1943 года заказ был полностью выполнен, при этом на постройку одного корабля уходило меньше месяца времени. Два железобетонных корабля американцы затопили в качестве заграждений во время высадки в Нормандии. Часть из переживших войну судов использовалась в качестве волнорезов. А бетонный корабль Quartz, переживший Вторую мировую войну, американцы использовали при испытаниях ядерного оружия на атолле Бикини. Корабль служил для оценки уровня повреждений, наносимых ядерным взрывом.

Плюсы и минусы бетонных кораблей

Бетонные корабли, которые были построены в начале XX века, главным образом использовались для транспортировки угля, нефти, а также хорошо зарекомендовали себя для перевозки сухих сыпучих грузов, например сахара. В этом плане они превосходили даже стальные аналоги, так как на бетонных кораблях не было проблемы с образованием конденсата, от которой страдали обычные стальные суда. Так что для грузов, которые не терпели влажности, бетонные корабли были однозначно лучше.

К основным плюсам железобетонных судов относили низкую стоимость постройки, а также возможность использования низкоквалифицированного персонала, без отвлечения специалистов с традиционных судостроительных верфей. Важными плюсами называли также неподверженность бетона коррозии и огнестойкие свойства материала. Помимо этого, простота строительства положительным образом сказывалась на времени постройки кораблей.

Помимо плюсов у бетонных кораблей были и очевидные минусы. Чтобы обеспечить прочность, сопоставимую с металлом, толщина корпуса бетонных кораблей должна была быть в несколько раз больше. Тяжелый корпус таких судов становился причиной большой осадки, что уменьшало их проходимость на мелководье, в каналах и реках. В свою очередь большая толщина корпуса снижала и внутренний полезный объём трюмов.

Так как бетонные корабли тяжелее стальных, для обеспечения сопоставимых показателей грузоподъёмности пришлось бы строить корабли больших размеров, в том числе по габаритам, что ведёт к росту буксировочного сопротивления. Такие корабли необходимо оснащать более мощными силовыми установками, что делает их эксплуатацию во многих аспектах нерентабельной, сводя на нет все остальные экономические плюсы.

Ещё одним серьёзным недостатком стало то, что бетон, способный выдерживать сильные статические нагрузки, легко повреждается при сильных столкновениях или ударах. К примеру, американский сухогруз Cape Fear, спущенный на воду в 1919 году, затонул уже в 1920 году после столкновения с другим судном. Корабль с 19 членами экипажа на борту утонул всего за три минуты.

Опыт Первой и Второй мировых войн, а также послевоенного кораблестроения позволил сформировать номенклатуру судов, для которых железобетонная конструкция оказывалась наиболее оправдана и целесообразна. К этой категории отнесли корабли стояночного флота или несамоходные суда. Например, шаланды, баржи, паромы, лихтеры. Такие корабли долгое время могут находиться без ухода, они не ржавеют и требуют меньших затрат на ремонт, находясь на приколе десятилетиями.

При этом через несколько лет после Второй мировой войны железобетонное судостроение практически сошло на нет. В настоящее время такими проектами увлекаются в основном лишь единичные энтузиасты. Наиболее экономически эффективными и дожившими до наших дней остаются плавучие сооружения из железобетона – доки и дебаркадеры. Упрощённая технология постройки, большая долговечность и низкая стоимость строительства позволяют им существовать и в современном мире.

Примеры основных физико-механических свойств судостроительных бетонов приведены в табл. 9.4.

Растворы цемента, бетон и железобетон находят неограниченное применение в судостроении. Водоцементным раствором покрывают внутреннюю поверхность цистерн для питьевой воды. Из цементного раствора делают лункообразный водопроток вдоль бортов судна между выступающей кромкой ширстрека и ватервейсовой полосой, в льялах между наружной обшивкой днища и наклонным междудонным листом. Кроме обеспечения водопротока цементный раствор защищает металл и сварные соединения от коррозии. Бетоном заполняют узкие места в оконечностях судна (фор-и ахтерпик), обеспечивая этим его удифферентовку и защиту труднодоступных мест от коррозии, фундаменты под палубные механизмы (палубные лебедки, шпили) и некоторые дельные вещи (кнехты, степсы мачт). Железобетон применяют для постройки судов, плавучих доков, дебаркадеров, барж и других плавучих сооружений, на втором дне металлических судов поверх тепловой изоляции, в рефрижераторных трюмах и др. Бетон и железобетон широко используют на судостроительных заводах для изготовления фундаментов под оборудование и механизмы, в качестве основания для подкрановых путей, при строительстве набережных, пирсов, сухих доков и т. п.

Армоцемент — тонкостенные конструкции из мелкозернистого бетона, армированного ткаными или сварными сетками из тонкой стальной проволоки с ячейками небольшого размера. В судостроении армоцемент применяют при изготовлении несущих и внутренних конструкций корпуса яхт. По сравнению с конструкциями из обычного железобетона армоцементные конструкции отличаются малой толщиной стенок (15—20 мм), повышенной водонепроницаемостью, меньшим трещинообразованием. К недостаткам армоцемента относятся сравнительно низкая огнестойкость и необходимость создания противокоррозионной защиты поверхности бетона и сетки.

| Свойства бетона в возрасте 28 сут | Марка бетона | |||||

| 300 | 400 | 500 | 600 | 300 | 400 | |

| Вид бетона | Тяжелый | Легкий | ||||

| Объемная масса, кг/м 3 | 2400 | 2430 | 2430 | 2430 | 1860 | 1900 |

| Предел прочности. МПа: | ||||||

| при сжатии | 30 | 40 | 50 | 60 | 30 | 40 |

| при изгибе | 5,0 | 5,0 | 6,0 | 6,5 | 4,5 | 5,5 |

| при растяжении | 2,5 | 3,0 | 3.4 | 3,6 | 2,4 | 3,0 |

| Водонепроницаемость, МПа | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 |

| Морозостойкость, циклы | 200 | 300 | 300 | 300 | 200 | 300 |

Полимерцементным бетоном называют бетон или композиционный материал типа бетона, в который для улучшения свойств (прочности, адгезии) введен полимер. Полимеры вводят в бетонную смесь в виде водных дисперсий (латексов). Полимерцементный бетон имеет высокие водонепроницаемость и морозостойкость, прочность при растяжении, стойкость к действию агрессивных жидкостей и газов. В судостроении полимерцементные бетоны применяют в качестве палубных мастичных покрытий, шпатлевочных составов.

Чугунобетон представляет собой композиционный материал, состоящий из связующего (портландцемента), воды и наполнителя (чугунной дроби). Для приготовления чугунобетона применяют портландцемент марки не ниже 400 и литую чугунную дробь размером от 3 до 6 мм. В весовом составе чугунобетона содержится 8,6% цемента, 6,1% воды, 85,3% дроби. Чугунобетон применяют в качестве несъемного твердого балласта, специально загружаемого в междудонное пространство, фор- и ахтерпики, с целью повышения остойчивости различных типов судов (промысловых, сухогрузных и др.). Приготовление чугунобетона начинается с замешивания водоцементного раствора в растворосмесителе. Затем растворонасосом раствор подают в балластируемые отсеки и заливают до определенного уровня. По трубам сжатым воздухом транспортируют дробь и засыпают ее в залитый водоцементный раствор. Смесь уплотняют глубинным вибратором. Затвердевший материал прочно сцепляется с наружной обшивкой и набором корпуса в балластируемых отсеках судна. Объемная масса чугунобетона 5200—5400 кг/м 3 .

Состав бетонной смеси устанавливают исходя из заданных качественных показателей бетона. При определении расхода цемента на 1 м 3 бетона учитывают необходимость получения требуемых пластичности смеси и прочности затвердевшей композиции, а также минимальную его стоимость. Обычно в бетоне количество цемента составляет 10—15 %, воды и инертных наполнителей — 90—85 % массы (табл. 9.3).

Бетон приготовляют в бетоносмесителях: при непрерывном вращении смесительного барабана в него последовательно загружают цемент и песок, щебень или гравий. После тщательного перемешивания сухих составляющих добавляют воду. Количество загружаемых в смесительный барабан составных частей бетонной смеси рассчитывают на один замес. Приготовленную бетонную смесь укладывают в бетонируемое пространство. Для удобства ведения работ свежеприготовленная бетонная смесь должна иметь достаточную подвижность и удобоукладываемость. С целью получения более прочного бетона его уплотняют вибрированием. После изготовления прочность бетона растет особенно быстро в течение первых 7—14 суток. При температуре 15—25 °С и относительной влажности окружающего воздуха 90—100 % судостроительный бетон достигает проектной прочности, необходимых водонепроницаемости и морозостойкости через 28 суток.

| Область применения | Осадка конуса, см | Расход материалов на 1 м 3 бетона, кг | Примечание | |||

| Цемент | Вода | Песок | Щебень | |||

| Горизонтальные элементы толщиной 80 мм и более | 2—4 | 500 | 180—190 | 635 | 1080 | Фракции щебня: 15—20 мм — 600 кг, 10—15 мм —300 кг, 3— 10 мм — 180 кг |

| Горизонтальные элементы толщиной 50—80 мм, вертикальные толщиной 80 мм и более | 2—8 | 525 | 190—200 | 605 | 1075 | Фракции щебня: 10—15 мм —720 кг; 3—10 мм— 355 кг |

| Элементы стыков омоноличивания: вертикальные толщиной до 80 мм, горизонтальные толщиной до 50 мм | 4—10 | 550 | 200—210 | 575 | 1070 | Фракции щебня: 3—10 мм — 1070 кг |

| Вертикальные элементы стыков омоноличивания и стыки с большим насыщением арматурой | 10—15 | 570 | 210—215 | 550 | 1070 | Фракции щебня: 3—10 мм — 1070 кг |

При твердении бетона в воде он получается более прочным, плотным и долговечным. В сухой среде, после того как окончится поглощение воды цементом и оставшаяся свободная вода испарится, твердение бетона прекращается. При температуре воздуха ниже 5 °С рост прочности бетона замедляется, а при 0 °С и ниже практически прекращается. При повышенной температуре (50—80 °С) и относительной влажности среды 90— 100 % происходит ускоренное твердение бетона. При строительстве железобетонных судов наиболее распространенным способом ускоренного твердения бетона является пропаривание его при повышенной температуре и высокой относительной влажности.

Особенность судостроительного бетона для корпусов железобетонных судов и плавучих сооружений состоит в том, что при длительных сроках постройки он подвергается нагрузкам (вступает в работу) позже, чем через 28 суток с момента его приготовления, т. е. в возрасте 90, 180 суток и более. За это время в зависимости от условий созревания бетона его прочность продолжает увеличиваться. Значительно повышаются со временем водонепроницаемость и морозостойкость бетона.

В зимних условиях бетонные работы производят на подогретых материалах или вводят в состав бетона специальные добавки, предохраняющие воду от замерзания и обеспечивающие условия для ее химической реакции с цементом. Воду, песок и щебень подогревают до 30—40 °С. При выходе бетонной смеси из бетоносмесителя такой подогрев обеспечивает ее температуру в пределах 25—30 °С. Для придания судостроительному бетону способности твердеть при температуре ниже 0 °С в его состав с водой вводят отдельную добавку — нитрит натрия. Он способствует снижению температуры замерзания воды и соответственно бетона до —15 °С. Добавка нитрита натрия не вызывает коррозии стальной арматуры и не сокращает сроков схватывания цемента.

При изготовлении конструкций из судостроительных бетонов качество составляющих бетонной смеси и бетона контролируют проверкой соответствия применяемых материалов (цемента, песка, крупных наполнителей, воды) требованиям ГОСТов, определением влажности наполнителей и при необходимости внесением соответствующих поправок в состав бетонной смеси, проверкой правильности дозировки составляющих и продолжительности их перемешивания, проверкой подвижности бетонной смеси, наблюдением за укладкой бетона, проверкой условий твердения бетона, испытанием контрольных бетонных образцов.

ОСТ 5.9935,83 Бетон судостроительный песчаный. Типовой процесс приготовления и применения.

Это отраслевые стандарты советских времен, вряд ли Вы их найдете. :roll: а соответствующие ГОСТЫ на тяжелые, легкие и песчаные бетоны не подойдут?

Наверное подойдут.

В принципе, меня просто интересует технология приготовлеения легкого судостроительного бетона или какого ни будь аналога из легких бетонов для строительства 2-х этажного дома (второй этаж под крышей), размер 10х10. Строительство предполагается по схеме: заливка EPS панели между двух слоев легкого бетона толщиной примерно 50 мм. Я привязываюсь к судостроительному бетону только из-за того, что он не впитывает влагу, а возможно это и не настолько принципиально. Второй фактор это возможность нанесения слоев бетона на вертикальную стену с помощью ковша с пневмаприводом.

Так что если кто-то что-то может посоветовать, буду очень благодарен.

У меня есть рецепт судостроительного бетона: Щебень 5*20, песок, вода, Сульфатостойкий цемент (или Портланд), все это в пропоциях по 25%. Но на сколько я понимаю это никакой не легкий бетон и под дом необходимой мне площади при строительстве из такого бетона легкий фундамент не подойдет.

Меня интересует процесс строительства при котором утеплитель находится между двух слоев легкого бетона. Например, такую технологию предлогает НПО Сота, расположенное на Украине. Как раз относительно их технологии я и интетресуюсь как можно приготовить легкий судостроительный бетон. Возможно его можно заменить чем то другим, не знаю, я в бетонах не разбираюсь, поэтому и начал с поиска документации. Если есть какие-то мысли или советы, буду очень признателен

А что это за технология . заливка EPS между 2 слоями легкого бетона. экструдированный пенополистирол залить между 2 слоями легкого бетона? :roll: (дайте ссылку).

Может Вы имели в виду какие-то готовые панели с наполнением из пенополистирола?

По бетонам повторяю: легкие ячеистые бетоны: пенобетон, газобетон - для изготовления необходимо специально оборудование; легкие бетоны (НЕ СУДОСТРОИТЕЛЬНЫЕ): керамзитобетон, полистиролбетон - можно готовить в обычном смесителе.

Все зависит от того, какие материалы продают в Вашем регионе и готовы ли Вы приобрести оборудование.

Посмотрите. будет интересно услышать Ваше мнение относительно этой технологии. Я собираюсь строить дом для родственницы и наверное бы попробовал эту технологию, но платить 15000$ за технологию для одного дома - многовато.

А вот вырезка из моего общения с сотрудником этой компании относительно веса бетона:

"На самом деле видов судостроительного бетона много (более 20). Мы строим из легкого песчаного судостроительного бетона. Он может приготавливаться без применения щебня или отсева. Вес 1м3 бетона составляет 1800-2000 кг. в то время как бетон класса В-20 может весить 2400-2700кг."

| Цитата |

|---|

| metelev пишет: Посмотрите. будет интересно услышать Ваше мнение относительно этой технологии. Я собираюсь строить дом для родственницы и наверное бы попробовал эту технологию, но платить 15000$ за технологию для одного дома - многовато. А вот вырезка из моего общения с сотрудником этой компании относительно веса бетона: "На самом деле видов судостроительного бетона много (более 20). Мы строим из легкого песчаного судостроительного бетона. Он может приготавливаться без применения щебня или отсева. Вес 1м3 бетона составляет 1800-2000 кг. в то время как бетон класса В-20 может весить 2400-2700кг. |

Какие чудные тут пенопластовые домики строят с помощью перфоратора, шлифмашинки, молотка и пневматического пистолета.

А я когда-то ссылку давала на домики пенопластовые, которые в Японии строят, те красивее были. кругленькие такие, чудненькие. :lol:

А по одной этой фразе специалиста могу сказать, специалистов там нет. путаются даже в терминологии, про песчаный (мелкозернистый) бетон специалист никогда не скажет "легкий бетон" и легкие бетоны - это бетоны не в диапазоне 1800-2000 кг/м3, а менее 1800 кг/м3.

А уж судостроительный бетон. я молчу, но звучит красиво. :roll:

И сайт красивый и рекламы там много и столько там всего, что до сути трудно докопаться, аж в глазах зарябило.

Неужели с профессиональной точки зрения это настолько ужастно? Честно скажу не ожидал. Вообще то, на сколько я понял, там достаточно много арматуры. Или Вы считаете, что этого не достаточно? Возможно в этом случае эта технология подойдет для строительства перегородок с эффектом шумопоглащения или небольших объектов типа гараж, хоз-блок или я опять ошибаюсь.

Вы свой вопрос не туда написали - я Вам ответила по документации и по материалам, а по строительству, тема: Строительство коттеджей - строительные материалы и методы

Вообще-то весьбетон с радостью принимает и размещает научные статьи по бетону одного из наших научных консультантов. Если Вы догадываетесь о ком идет речь, то думайте что пишете.

Да, действительно, существуют судостроительные бетоны с керамзитовыми наполнителями объемным весом 1600 кг/м3. В нашей технологии подобный бетон не применяется, поскольку он не подходит для тонкостенных конструкций. Легкий судостроительный песчаный бетон который приготавливается без применения щебня, в нашем случае предназначен для армированных тонкостенных строительных конструкций.

Если у вас есть вопросы по нашей технологии и вы чего-то не понимаете - напишите. А делать глупые выводы не зная ничего это по крайней мере некорректно, г-жа Татьяна. Видно вы крупный авторитет и крутой профессионал, а мы сплошные дибилы..

| Цитата |

|---|

| ТаТа пишет: И сайт красивый и рекламы там много и столько там всего, что до сути трудно докопаться, аж в глазах зарябило. |

Чтобы не рябило в глазах задавайте вопросы. За комплимент спасибо

| Цитата |

|---|

| . существуют судостроительные бетоны с керамзитовыми наполнителями объемным весом 1600 кг/м3. |

Уважаемый Stas x-99 !

В судостроении бетоны применяются для строительства доков, судов, барж, емкостей для перевозки жидкоостей (в т.ч. и агрессивных средах, например сжиженный газ и др), понтонов для буровых вышек морского базирования (в общем в средах где идет активная коррозия металла).

В основном он применялся в военно-промышленном комплексе СССР военными строителями для строительства объектов особого назначения.

В гражданском строительстве подобные составы практически никогда не применялись, однако их использование весьма привлекательно:

1) применение тонкостенных конструкций (это несколько другой уровень прочности по сравнению с обычными бетонами)

Толщина бетона это еще не значит прочность конструкции. Толщина стенки дока грузоподьемностью 15-20 тыс. тонн составляет максимально 12 см. Дом весом в 40 тонн может иметь стенку не толще 5 см (это называется тонкостенная конструкция). У нас стена состоит из 2-х тонкостенных конструкций, внутри которых находится утеплитель (кстати в СОТА применим любой утеплитель выраженный в твердых плитах, не только пенополистирол, но и минеральные и даже растительные утеплители). Кроме того: тоньше стенка = больше полезной площади (:

2) защита и восстановление несущей способности ж/б конструкций от воздействия влаги и агрессивных сред.

Общеизвестно, что 90 % проблем в строительстве связаны с гидроизоляцией. Разрушается арматура внутри несущей конструкции и конструкция со временем теряет несущую способность. Чем выше качество защитного слоя (бетона), тем дольше конструкция выполняет свои функции.

| Цитата |

|---|

| Вообще-то весьбетон с радостью принимает и размещает научные статьи по бетону одного из наших научных консультантов. |

| Цитата |

|---|

| А понимаю это реклама такая у Вас . знаем проходили. массированная атака группой единомышленников. |

Если будут уж чересчур сильно нагличать призовем Модераторов.

| Цитата |

|---|

| Название зато красивое. мы уж тут таких всяких бетонов навидались с красивыми названиями и не удивляемся ничему. кевларобетон. кремнегранит. и т.д. Только кроме Ваших отраслевых стандартов существует и терминология бетонщиков, а мелкозернистый (песчаный бетон) к легким бетонам не относится |

| Цитата |

|---|

| Я не знаю, как у Вас в Украине , а у нас есть такое постановление N 76 от 1 июля 2002 г., «О порядке подтверждения пригодности новых материалов, изделий, конструкций и технологий для применения в строительстве». |

В Украине с марта 2006 г. действует аналогичный по смыслу документ – Указ Кабинета Министров Украины №240 «Об утверждении Правил подтверждения пригодности новых строительных изделий для их применения».

«…

Эти Правила устанавливают общие требования к проведению проверки на соответствие требованиям безопасности для жизни и здоровья человека, имущества и окружающей естественной среды и подтверждение пригодности для применения в строительстве новых материалов, изделий и конструкций, в частности, иностранного происхождения, производство, применение и эксплуатация которых не регламентированы национальными стандартами, государственными строительными нормами и правилами, другими нормативными документами .

Правила обязательны для центральных и местных органов исполнительной власти, органов местного самоуправления, органов государственного надзора и контроля, юридических и физических лиц, которые осуществляют проектирование, новое строительство, реконструкцию, реставрацию или ремонт зданий и сооружений, производство и снабжение строительными изделиями.

Минстрой утверждает перечень строительных изделий, которые подлежат проверке и подтверждению на пригодность для применения, и выдает техническое свидетельство установленного образца. Перечень новых стройизделий, подлежащих проверке и подтверждению пригодности для применения в строительстве, содержит 21 пункт наименований. В нем, в частности, указаны двери, ворота, стеновые строительные материалы, бетоны, растворы, наполнители , стекло строительного назначения и пр.

. "

Насколько я понял из материалов сайта СОТА у них НЕТ соответствующего подтверждения. Или же я его не нашел.

А вообще их сайт очень красивый и профессионально сделанный. Но изобилует «перлами» типа:

«…Увеличивая толщину пенополистирола, мы уменьшаем затраты на отопление/ кондиционирование помещения кратно (в 2, 3, 5 раз и больше)…»

«…пенополистирол гарантирует отсутствие возникновения аллергий или скрытых болезней (например, в окружающей нас среде, мономерный стирол можно найти в смолах растений, а также в продуктах питания как земляника, фасоль, орехи, пиво, вино и т. д.)…»

Прочитал про стирол в землянике и про снижение затрат на отопление в РАЗЫ – и не стал дальше читать. Очередной, стандартный, канонический пенопластовый развод на лохов.

Но как поют, как поют.

На первой странице ввести код ОКОТУ - ОКОТУ 7404, дополнить словами "Срок действия продлен до I.01.1996 г.". Исключить слова "Введен впервые", "Распоряжением Министерства от 10 ноября 1983 г." » 32/7-9935-773, "ГР 8308270 от 18.01.84". .

По всему тексту стандарта, при ссылках на ШД, исключить обозначение двух последних цифр года утверждения.

Пункт 2.1. Заменить ссылку СНиП ІІ-90-8І на СНиП 2.09.02 и СНиП ІІ-9І-77 на аіиП 2.09.03.

Пункт 2.2. Заменить ссылку СНиП 11-92-76 на СНиП 2.09.04.

С.4 аннулировать и заменить с.4 изм.Т, ввести новуп с.4а. ■

П р и меча н и е. Изменена редакция п.2.7, 2.8, 2.12.

Пункт 2.13. Заменить ссылку ". с при» каэсм * 400 Минздрава СССР от 30 мая 1969 г." на "с приказом Минздрава СССР от

IP Л 830827/01 от 28 11.89С

Пункт 2.1б.Посде слов ". Мин з др а во и

РАЗPAI нон ГИИ

СТЄ]

ССР" допо явить" 8041-84".

Цункт 2. Г7. Заменить слова .утвержденных Госгортехнадзором СОСУ I февраля 1957 г." на ". согласованных Госгортехнадзором СССР, T97Q". >

С.6 аннулировать и заменить с.6 изм.Т, ввести новую с.6а.

Прим ечв ни е. Изменена редакция п. 2.26. ■

Пункт 2.28.П0СП6 слов ". работающих " записать ". 3041-84утвержденными Минздравом СССР 13.06.84".-

После слов ". утвервденниш Госэнергонадзором12 апреля I960 г." записать ". утвержденными Госэнергонадзором 1984 г.".

Пункт 3.4.2.Заменить обозначение "ССБ и ОДБ" на "ЛОГ", TJ81-04—419-76 на 0CTI3-I83. Слова "Добавка ЦЦБ требования* 0СТ8І-79-74" - исключить.

Пункт 4.2 4.3,5.14. Заменить обозначение ". ССБ и СДБ . " на ”. ЛСТ . ".

Пункт 5.1.5. Заменить слова "объемная масса. "

УДК 891.32:658.512.8 - Группа Т53

С. 18, 19, 20 аннулировать и заменить с. (18, 19, 20) нам. I.

Прииечаняо. Приложзние аннулировано. Сснлочнпя документация введена в "Информационные данные".

С.21. Содержание. Заменить слова "Приложение. Справочное. Перечень стандартов и технических документов" словами - "Информационные данные".

Приведение в соответствие с действующей нормативно-технической документацией. Акт проверки от 18.03.88 г.

Указание о внедрении

Внедрить по получении

(С. 4, 6, 18, 19, 20) изм. I

PA3PAJ ноп ГИИ

У

Группа T53

ОТРАСЛЕВОЙ СТАНДАРТ

Б

0СТ5.9935-83

Введен впервые

Типовой технологический процесс

приготовления и применения

Распоряжением Министерства от 10 ноября 1983 г. № 32/7-9935-773 срок введення установлен с 1 января 1985 г.

Настоящий стандарт распространяется на песчаный судостроительный бетон, имеющий объемную массу от 2200 До 2280 кг/м 3 , применяемый при постройке железобетонных, армоцементних и композитных судов и плавсредств.

Стандарт устанавливает типовой технологический процесс- приготовления и применения песчаного судостроительного бетона ма- рок 300, 400 и 500 по ОСТ5.9267—76.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Песчаный судостроительный бетон марок 300, 400 и 500 предназначается для бетонирования стыковых соединений корпусов морских железобетонных судов, судов внутреннего плавания и ; плавсредств, а также для изготовления судовых армоцементних и железобетонных конструкций.

Технические требования к песчаному судостроительному ; бетону марок 300, 400 и 500 по коррозионной стойкости и водостойкости, по прочности, водонепроницаемости и морозостойкости должны соотв.етствовать требованиям ОСТ5.9267—76 и указываться в проекте железобетонного судна или плавсредства в зависимости от назначения, технологии постройки и условий эксплуатации.

Материалы, применяемые для приготовления песчаного судостроительного бетона, а также методы их испытания, должны соответствовать требованиям ОСТ5.9265—76, ОСТ5.9330—79 и раздела 3 настоящего стандарта.

Издание официальное ГР8308270 от 18.01.84 Перепечатка воспрещенаТехнические требования к бетонной смеси по подвижности, а также требования по ее приготовлению, транспортированию и укладке должны удовлетворять требованиям ОСТ5.9264—76, ОСТ5.9330—79 и разделов 5 и 7 настоящего стандарта. Подвижности бетонной смеси определяется по конусу СтройЦНИИЛ в соответствии с требованиями ГОСТ 5802—78.

Методика испытаний песчаного судостроительного бетона для определения .его физико-механических свойств по ОСТ5.9266—76. -

Физико-механические свойства песчаного судостроительного бетона марок 300, 400 и 500, составы которых приведены в разделе 4 настоящего стандарта, должны быть не ниже значений, указанных в табл. 1, и соответствовать ОСТ5.9267—76.

Предел прочности при сжатии, МПа (кгс/см 2 ), не меиее

Предел прочности на осевое растяжение, МПа (кгс/см 2 ), не менее

Предел прочности на растяжение при. изгибе, МПа (кгс/см 2 ), не менее

Предел прочности при осевом сжатии призм, МПа (кгс/см 2 ), не менее

Начальный модуль упругости при сжатии и растяжении, МПа (кгс/см 2 ), не меиее

Водонепроницаемость песчаного бетона при толщине образца 5 см, МПа (кгс/см 2 ), не менее:

для морских судов

для судов внутреннего плавания

Морозостойкость песчаного бетона в морской или пресной воде, циклов, не менее

Читайте также: